Изобретение относится к способам и технологиям получения порошковых композиционных материалов для перспективных носителей катализаторов, газопоглотителей и фильтроэлементов, применяемых на предприятиях химической промышленности и водородной энергетике, которые используют высокопроизводительные каталитические процессы синтеза аммиака и парогазовой конверсии углеводородов. Такие композиционные материалы должны иметь жаростойкие и стойкие к высокотемпературной коррозии керамические поверхностные слои. Этим требованиям, например, отвечают известные [RU 2503498, 2395338] композиционные материалы из керамики, представленной спеченными частицами в виде оксидов алюминия, оксидов и нитридов титана.

Для получения известных композиционных материалов могут использовать способы, включающие в себя процессы прессования при давлениях р=50-400 МПа и спекания при температурах Т=1700-1800°С в течение восьми-десяти часов. Из-за относительно невысокой развитости удельной поверхности эти композиционные материалы имеют ограничение возможности повышения активности наносимых металлических катализаторов по сравнению с аналогичными, которые состоят из ограниченных внутренними стенками открытых пор и основы из спеченных частиц в виде оксидов алюминия и титана. Для получения этих композиционных материалов могут применять известный способ [Попильский Р.Я. Прессование порошковых керамических масс / Р.Я. Попильский, Ю.Е. Ливийский. - М: Металлургия, 1983. - 176 с.], включающий процессы прессования при давлениях р=50-400 МПа и спекания при температурах Т=1700-1800°С в течение пяти-шести часов. Из-за открытой пористости прочность получаемых таким способом композиционных материалов составляет σ=50-60 МПа.

Получаемые известными способами [Бакунов B.C. Оксидная керамика: спекание и ползучесть. / B.C. Бакунов и [др.]. - М.: РХТУ им. Д.В. Менделеева, 2007. - 583 с.] композиционные материалы из керамики не используются в качестве газопоглотителей, так как обладают более низкими газопоглотительными свойствами по сравнению с аналогичными, состоящими из ограниченных внутренними стенками открытых пор и основы в виде спеченных частиц губчатого титана. Благодаря открытым порам, эти композиционные материалы могут также использоваться для изготовления фильтроэлементов, используемых в различных циклах водоподготовки на предприятиях химической промышленности. Отсутствие у этих композиционных материалов поверхностного керамического слоя из оксидов титана и алюминия не позволяет их использовать в качестве газопоглотителей, фильтроэлементов и носителей катализаторов в процессах синтеза аммиака и парогазовой конверсии углеводородов. Для получения композиционных материалов, состоящих из ограниченных внутренними стенками открытых пор и из основы в виде спеченных частиц губчатого титана можно использовать способ, включающий процессы прессования при давлениях р=100-200 МПа и спекания при Т=1100-1200°С в течение нескольких (одного-двух) часов порошков губчатого титана. Прочность получаемых таким способом композиционных материалов, как правило, составляет 60-90 МПа.

Наиболее близкий к заявляемому является известный способ [BY 17645] получения композиционных материалов, состоящих из поверхностного керамического слоя в виде оксидов титана, из ограниченных внутренними стенками открытых пор и основы в виде спеченных частиц губчатого титана, включающий процессы прессования и спекания пористой формовки, а также электроразрядного высокотемпературного синтеза керамического слоя, инициированного протекающим низковольтным импульсным током. Режимы прессования и спекания пористой формовки в известном способе полностью сопоставимы с вышеуказанными режимами прессования и спекания губчатых порошков. Инициализация электроразрядного высокотемпературного синтеза керамического слоя на поверхности формовки в этом способе осуществляется в виде микродугового оксидирования поверхности формовки, вызванного протеканием в электролите в течение нескольких (одного-трех) часов низковольтного (U0=50-230 В) импульсного тока частотой f=50-100 Гц. После завершения этого процесса получается композиционный материал, состоящий из тонкого (толщиной порядка одного микрометра) поверхностного керамического слоя в виде оксидов титана, из ограниченных внутренними стенками открытых пор и из основы в виде спеченных частиц губчатого титана.

Получаемые наиболее близким к заявляемому известным способом композиционные материалы из-за малой толщины керамического слоя в виде оксидов титана не используются для изготовления носителей катализаторов, газопоглотителей и фильтроэлементов, применяемых на предприятиях химической промышленности и водородной энергетики, которые используют высокопроизводительные каталитические процессы синтеза аммиака и парогазовой конверсии углеводородов. Этот известный способ также не обеспечивает гарантированного получения на внутренних стенках открытых пор керамических покрытий той же толщины, что и на поверхности. Из-за использования в известном способе порошков губчатого титана в качестве исходного материала не позволяет при электроразрядном высокотемпературном синтезе керамического слоя, инициированного протекающим низковольтным импульсным током, получать в нем дисперсные включения на поверхности композиционного материала виде alpha-Al2O3 и TiN, а также дисперсные включения в виде alpha-Al2O3, TiN, и sigma-AlNb2 на внутренних стенках открытых пор. Отсутствие этих дисперсных включений не позволяет повысить их прочность, а также химическую активность наносимых металлических катализаторов по сравнению с аналогичными композиционными материалами из керамики, состоящей из спеченных частиц в виде оксидов алюминия и титана.

Известный способ получения композиционных материалов, состоящих из поверхностного керамического слоя в виде оксидов титана, из ограниченных внутренними стенками открытых пор и из основы в виде спеченных частиц губчатого титана, ограничен в возможностях повышения прочности у таких материалов из-за отсутствия в основе дисперсных включений из Al, Nb, TiAl, Al6Ti19, TiAl3. К его недостатку также следует отнести и относительно высокие энергозатраты, связанные с осуществлением процесса электроразрядного высокотемпературного синтеза керамического слоя, инициированного протекающим низковольтным импульсным током.

К общим недостатками вышеизложенных известных способов получения композиционных материалов также следует отнести относительно высокие давления в используемом процессе прессования, а также энергозатраты в используемом процессе спекания.

Техническая задача, которую решает предлагаемое изобретение, направлена на снижение энергозатрат при получении композиционных материалов, повышении прочности, газопоглотительных свойств, жаростойкости и стойкости к высокотемпературной коррозии, химической активности наносимых металлических катализаторов. В решении этой задачи используются:

- совмещение процесса прессования с процессом спекания формовки, при котором засыпанная в диэлектрическую матрицу шихта из порошков губчатого титана с включениями порошков алюминия и ниобия сжимается электродами-пуансонами с последующим пропусканием через них импульсного тока высоковольтного разряда;

- замена электролита на азотно-кислородную газовую смесь, заполняющую закрытую емкость, внутри которой низковольтным (1-10 В) импульсным током в течение нескольких (одна-три) минут разогревается формовка до состояния, при котором возникший на ее поверхности высокотемпературный синтез керамического слоя переходит в стадию самораспространяющегося высокотемпературного синтеза. Что позволяет снизить энергозатраты на 15-30% по сравнению с традиционными методами прессования и спекания.

Техническая задача решается с помощью предлагаемого способа получения композиционных материалов, состоящих из поверхностного керамического слоя в виде оксидов титана, из ограниченных внутренними стенками открытых пор и из основы в виде спеченных частиц губчатого титана, который включает прессование, спекание пористой формовки, а также электроразрядный высокотемпературный синтез керамического слоя, инициированный протекающим низковольтным импульсным током, при этом: перед прессованием готовят шихту смешиванием порошков губчатого титана с порошками алюминия и ниобия, шихту прессуют в диэлектрической матрице при давлениях, обеспечивающих электрический контакт шихты с электродами-пуансонами, подключенными к источнику высоковольтного разряда, спекают шихту импульсным током высоковольтного разряда до получения формовки, высокотемпературный электроразрядный синтез проводят в азотно-кислородной газовой смеси с давлением, температурой, влажностью и содержанием кислорода в зависимости от химического состава шихты, низковольтный импульсный ток пропускают до момента его перехода в состояние самораспространяющегося высокотемпературного синтеза.

Пример

Заявляемый способ получения композиционных материалов может быть реализован с использованием следующих технологических операций.

1. Приготовление шихты смешиванием в необходимых пропорциях порошка губчатого титана средней или крупной фракции с добавлениями из порошков алюминия и ниобия мелкой фракции.

2. Засыпку шихты в диэлектрическую матрицу и ее прессование при давлениях (10-20 МПа), обеспечивающих электрический контакт шихты с электродами-пуансонами, подключенными к источнику высоковольтного разряда во время протекания генерируемого им импульсного тока от конденсаторной батареи регулируемой емкости (С=150-1800 мкФ) с регулируемым начальным напряжением (U0=1,0-6,0 кВ). При регулировке емкости и начального напряжения на конденсаторной батареи подбираются режимы импульсного тока высоковольтного разряда, обеспечивающие спекание шихты в течение Т=60-1200 мкс и получение из нее формовки требуемых размеров.

3. Внесение формовки внутрь закрытой емкости, представляющей собой герметизированную камеру с встроенным датчиком температуры и расположение ее между находящимися здесь электродами разрядного контура, подключенными в цепь низковольтного источнику импульсного тока машины точечной контактной сварки, с последующим сжатием, обеспечивающим этим электродам электрический контакт с формовкой при протекающим низковольтного импульсного тока.

4. Заполнение азотом и кислородом, поступающих из газовых баллонов на входы редукторов, выходы которых через газовые расходомеры (ротаметры) подключены к входам измерителя влажности газов с выходом, соединенным со входом в герметизированной камерой. При заполнении герметизированной камеры азотом и кислородом осуществляется регулировка редукторов и ротаметров таким образом, чтобы внутри ее создать и поддерживать концентрацию кислорода в азоте, необходимую для возникновения и протекания электроразрядного высокотемпературного синтеза керамического слоя с учетом соотношения содержания в шихте порошков губчатого титана, алюминия и ниобия.

5. Установка с помощью переключений необходимой ступени силового (сварочного) трансформатора необходимой амплитуды напряжения в пределах U0=1-6 В и задание с помощью регулятора контактной сварки режимов работы тиристорного привода машины контактной сварки, генерирующего импульсный ток частотой f=50 или 100 Гц. Пропускание заданного импульсного тока через заготовку до тех пор, пока датчик температуры не покажет значения, соответствующие температуре перехода электроразрядного высокотемпературного синтеза в стадию самораспространяющегося высокотемпературного синтеза.

6. Проведение испытаний получаемых композиционных материалов на следующие показатели: прочность, проницаемость, структурно-фазовый состав, газопоглотительные и химическая активность.

Для выполнения операции может использоваться следующее оборудование:

- по П. 1 смеситель типа С 50.0 «Пьяная бочка» на 2-8 дм3;

- по П. 2 высоковольтная установка электроимпульсного спекания «Импульс-БМ»;

- по П. 3-5, герметизированная камера, вольфрам-рениевая термопара, подключенная к пропорциональному интегрально-дифференциальному регулятору типа ТРМ-151 (ООО «Овен» Москва, РФ), выходы управления которого подключены к регулятору контактной сварки РКС-801 (ОАО «Электромашиностроительный завод» Симферополь, РФ), машина точечной контактной сварки МТ 2201 (ЗАО «Псковэлектросвар», Псков, РФ), баллоны с жатым до 12-15 МПа азотом и кислородом на 40 л, азотный и кислородный редукторы Барнаульского аппаратурно-механического завода (РФ), ротаметров типа ЭМИС-МЕТА 215 (РФ), а также измерителя влажности сжатых технологических газов ИВГ-1 (Зеленоград, РФ);

- по П. 6: для определения прочности - универсальная испытательная машина 1196 (производитель «Instron», США); для определения проницаемых свойств - испытательный стенд для измерения пористости и проницаемости; для определения структурно-фазового состава - электронный сканирующий микроскоп «Mira» (производитель - «Tescan», Чехия) с рентгеноспектральным микроанализатором EDX Х-Мах; многоцелевой рентгеновский дифрактометр «ULTIMA IV» (производитель «Rigaku», Япония) с пакетом прикладных программ «PDXL2» для обработки результатов микрорентгеноспектрального анализа, металлографический микроскоп MeF-3 от производителя «Reichert-Jung» (Австрия); для исследования газопоглотительных свойств - испытательный стенд для газопоглотительных свойств по водороду; для исследования химической активности - лабораторная установка парой каталитической конверсии природного газа.

Вышеуказанным способом были получены опытные образцы композиционных материалов с керамическим слоем на поверхности толщиной 100-400 мкм и на внутренних стенках пор толщиной 5-50 мкм, а также с дисперсными включениями в керамическом слое, как на поверхности в виде alpha-Al2O3 и TiN, так и на стенках пор в виде alpha-Al2O3, TiN и sigma-AlNb2, в том числе и в составе основы в виде Al, Nb, TiAl, Al6Ti19, TiAl3 из следующих составов шихты:

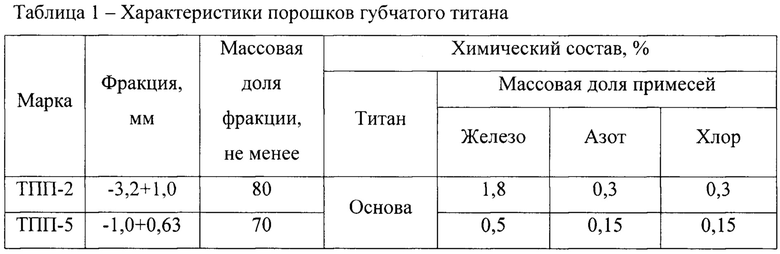

1. Порошок губчатого титана (ТУ 1715-449-05785388-99), химический и фракционный составы которого приведены в таблице 1.

2. На основе порошка губчатого титана, в состав которого входили включения порошка алюминия (28-30 мас.%), ГОСТ 6058-73, с размером частиц 100-500 мкм; порошка ниобия (3,5-4,4 мас.% и 9,5-10,4 мас.%), ГОСТ 26252-84, с размером частиц 63-100 мкм; графита порошкового (1-5 мас.%), ГОСТ 23463-79, с размером частиц ≤ 10 мкм.

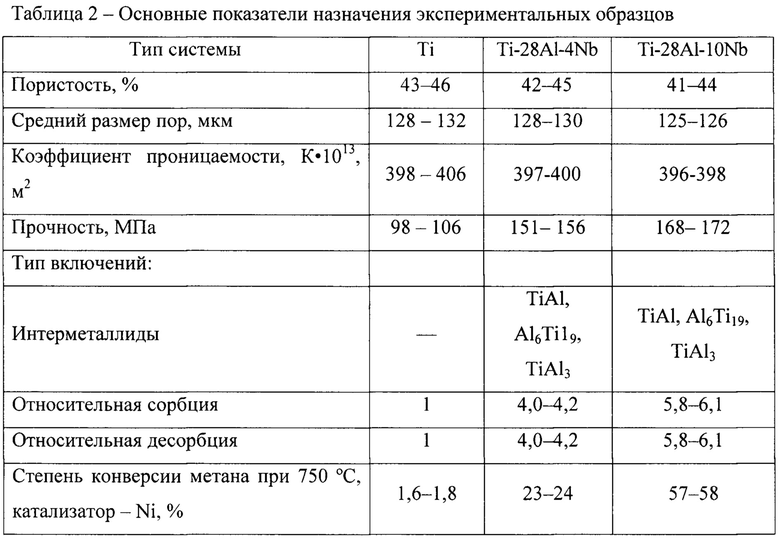

Опытным путем установлено (таблица 2), что заявляемый способ получения композиционного материала, в зависимости от химического состава дисперсных включений, позволил по сравнению с известным (14), при сопоставимой пористости, размерах пор и проницаемости, имеет следующее более высокие показатели:

- превышение толщины жаростойкого и стойкого к высокотемпературной коррозии керамического поверхностного слоя в 100 - 400 раз, а стенок пор - в 5-50 раз;

- превышение прочности - в полтора - два раза;

- превышение накопительной емкости по отношению к водороду - в четыре -есть раз;

- повышение химической активности наносимых каталитических слоев - в 20-50 раз.

Опытным путем также установлено, что заявляемый способ по сравнению с известным (6) позволил при более низких (в полтора-четыре раза) давлениях прессования получать композиционные материалы в течение нескольких минут, а не в течение нескольких часов. Последнее свидетельствует о существенном снижении энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиционный материал | 2019 |

|

RU2817798C2 |

| Способ получения градиентных материалов на основе МАХ-фаз системы Ti-Al-C | 2022 |

|

RU2786628C1 |

| ПОРИСТЫЙ НОСИТЕЛЬ КАТАЛИЗАТОРА ЖИДКОФАЗНОГО ОКИСЛЕНИЯ | 2015 |

|

RU2592546C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| Способ получения керамико-металлических композиционных материалов | 2019 |

|

RU2733524C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПОРОШКОВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КАРБИДОВ КРЕМНИЯ И ТИТАНА | 2016 |

|

RU2638866C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2008 |

|

RU2398037C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ AlO -TiCN | 2019 |

|

RU2707216C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

Изобретение относится получению порошковых композиционных материалов. Способ получения композиционных материалов, состоящих из основы в виде спеченных частиц губчатого титана, ограниченных внутренними стенками открытых пор и поверхностного керамического слоя, включает прессование шихты, спекание шихты с получением пористой формовки и высокотемпературный электроразрядный синтез керамического слоя, инициированный протекающим низковольтным импульсным током. При этом перед прессованием готовят шихту смешиванием порошков губчатого титана с порошками алюминия и ниобия, а прессование шихты осуществляют в диэлектрической матрице при давлении, обеспечивающем электрический контакт шихты с электродами-пуансонами, подключенными к источнику высоковольтного разряда. Спекание шихты с получением пористой формовки осуществляют импульсным током высоковольтного разряда. Высокотемпературный электроразрядный синтез керамического слоя проводят в азотно-кислородной газовой смеси. Низковольтный импульсный ток пропускают до момента перехода высокотемпературного электроразрядного синтеза в состояние самораспространяющегося высокотемпературного синтеза. Обеспечивается снижение энергозатрат при получении композиционных материалов, повышение прочности, газопоглотительных свойств, жаростойкости и стойкости к высокотемпературной коррозии, химической активности наносимых металлических катализаторов. 2 табл., 1 пр.

Способ получения композиционных материалов, состоящих из основы в виде спеченных частиц губчатого титана, ограниченных внутренними стенками открытых пор и поверхностного керамического слоя, включающий прессование шихты, спекание шихты с получением пористой формовки и высокотемпературный электроразрядный синтез керамического слоя, инициированный протекающим низковольтным импульсным током, отличающийся тем, что перед прессованием готовят шихту смешиванием порошков губчатого титана с порошками алюминия и ниобия, прессование шихты осуществляют в диэлектрической матрице при давлении, обеспечивающем электрический контакт шихты с электродами-пуансонами, подключенными к источнику высоковольтного разряда, спекание шихты с получением пористой формовки осуществляют импульсным током высоковольтного разряда, высокотемпературный электроразрядный синтез керамического слоя проводят в азотно-кислородной газовой смеси, при этом низковольтный импульсный ток пропускают до момента перехода высокотемпературного электроразрядного синтеза в состояние самораспространяющегося высокотемпературного синтеза.

| Предохранительное приспособление к кухням типа "примус" | 1929 |

|

SU17645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518809C2 |

| Приспособление для полировки шеек вагонных осей | 1926 |

|

SU9895A1 |

| KR 100260368 B1, 01.07.2000. | |||

Авторы

Даты

2022-03-15—Публикация

2021-05-12—Подача