Изобретение относится к порошковым композиционным материалам (1, 2), из которых могут изготавливаться носители катализаторов, газопоглотители и фильтроэлементы, перспективные для применения (3, 4) на предприятиях химической промышленности и водородной энергетике, использующих высокопроизводительные каталитические процессы синтеза аммиака и парогазовой конверсии углеводородов. Такие композиционные материалы должны иметь жаростойкий и стойкий к высокотемпературной коррозии керамический поверхностный слой. Этим требованиям, например, отвечают известные (5, 6) композиционные материалы из керамики, представленной оксидами титана и алюминия. Одним из имеющихся у известных (5, 6) композиционных материалов недостатков является их ограниченные возможности в повышении активности наносимых металлических катализаторов. Эти ограничения обусловлены относительно невысокой развитостью удельной поверхности, по сравнению с аналогичными материалами, которые имеют в своем составе ограниченные внутренними стенками открытые поры. Другими недостатками известных (5, 6) композиционных материалов являются то, что они не используются в качестве газопоглотителей, а также имеют относительно низкую прочность по сравнению с аналогичным, получаемыми из спеченных частиц порошков жаропрочных сплавов, включая титановые, или металлических порошков, с температурами плавления не ниже жаропрочных сплавов. К числу последних, например, относятся и порошки губчатого титана. Вместе с этим, композиционные материалы из спеченных частиц губчатого титана могут использоваться в качестве фильтров (7) и газопоглотителей (3, 4). Поверхностные слои композиционных материалов (7) из спеченных частиц губчатого титана, по сравнению с известными (5, 6) композиционными материалами, не являются жаростойкими и стойкими к высокотемпературной коррозии.

Наиболее близкий к заявляемому является известный (8) композиционный материал, которые включает в себя основу из спеченных частиц порошка губчатого гитана, керамический поверхностный слой из оксидов титана и ограниченные внутренними стенками открытые поры. Из известного (8) композиционного материала могут изготавливаться (7), не только фильтроэлементы и газопоглотители (3, 4), но и носители катализаторов (8). Из-за тонкого (≤1 мкм) керамического поверхностного слоя, по сравнению с другими известными (5, 6) композиционными материалами, композиционный материал обладает низкой жаростойкостью и стойкостью к высокотемпературной коррозии. Усугубляет это у известного (8) композиционного материала отсутствие на стенках пор керамического слоя. Ограничивает возможности повышения химической активности наносимых металлических катализаторов отсутствие в его керамическом поверхностном слое оксидов алюминия.

Общими недостатками известных (5, 6, 8) композиционных материалов является то, что у них ограничены возможности к повышению прочности и газопоглотительных свойств основы из-за отсутствия в ней дисперсных включений из TiAl, Al6Ti19, TiAl3, TiAlC + TiAl3C. К этим недостаткам также следует отнести и отсутствие в поверхностном керамическом слое и керамическом слое на внутренних стенках пор дисперсных включений из alpha-Al2O3, TiN, TiC и sigma-AlNb2, которые способствуют повышению, как его прочности, так и химической активности наносимых металлических катализаторов.

Техническая задача, которую решает предлагаемое изобретение, направлена на повышение прочности и газопоглотительных свойств основы композиционных материалов, а также химической активности металлических катализаторов, наносимых на поверхностный слой, включая повышение его жаростойкости и стойкости к высокотемпературной коррозии. При этом повышение жаростойкости и стойкости к высокотемпературной коррозии связано с увеличением толщин поверхностного керамического слоя и керамического слоя стенок пор.

Техническая задача решается с помощью композиционного материала, который включает основу из спеченных частиц порошка губчатого титана, керамический поверхностный слой из оксидов титана и ограниченные внутренними стенками открытые поры; содержит:

- в основе из губчатого титана дисперсные включения из Nb (4-10 мас. %), интерметаллидов TiAl (0,5-35 мас. %), Al6Ti19 (0,5-25 мас. %), TiAl3 (0,5-10,5 мас. %) и МАХ-фазы Ti2AlC, Ti3AlC2 (0,5-3 мас. %);

- в керамическом поверхностном слое представленном оксидами титана дисперсные включения из alpha-Al2O3 (0,5-20 мас. %), TiN (0,5-10 мас. %), причем толщина которого составляет 100-400 мкм;

- в керамическом слое на внутренних стенках пор представленном оксидами титана дисперсные включения alpha-Al2O3 (0,5-20 мас. %), TiN (0,5-10 мас. %), а также TiC (1-2%) и sigma-AlNb2, (0,5-10 мас. %), причем толщина которого составляет 5-50 мкм.

Пример

Заявляемый пористый композиционный материал может быть получен способом, включающим в себя следующие операции:

1. Смешивание в необходимых пропорциях исходных порошков и получение шихты на основе губчатого титана.

2. Упругое прессование шихты в диэлектрической матрице с помощью электродов-пуансонов разрядного контура с последующим электроимпульсным спеканием и получением пористой проницаемой формовки.

3. Внесение внутрь герметизированной камеры полученной электроимпульсным спеканием формовки и расположение ее между находящимися здесь электродами разрядного контура, подключенными в цепь низковольтного источнику импульсного тока машины точечной контактной сварки, с последующим заполнением этой камеры воздухом.

4. Генерацию низковольтного импульсного тока и обеспечение его протекания с помощью электродов разрядного контура через формовку на режимах, вызывающих электротермический нагрев ее поверхностей без плавления основы до тех пор, пока не возникнет самораспространяющийся высокотемпературный синтез.

5. Проведение испытаний получаемых пористых композиционных материалов на следующие показатели: прочность, проницаемость, структурно-фазовый состав, газопоглотительные и химическая активность.

Для выполнения операции может использоваться следующее оборудование:

- по П. 1 смеситель типа С 50.0 «Пьяная бочка» на 2-8 дм3;

- по П. 2 установка электроимпульсного спекания «Импульс-БМ»;

- по П. 3 и 4 машина точечной контактной сварки МТ 2201;

- по П. 5: для определения прочности - универсальная испытательная машина 1196 (производитель «Instron», США); для определения проницаемых свойств - испытательный стенд для измерения пористости и проницаемости; для определения структурно-фазового состава -электронный сканирующий микроскоп «Mira» (производитель - «Tescan», Чехия) с рентгеноспектральным микроанализатором EDX Х-Мах; многоцелевой рентгеновский дифрактометр «ULTIMA IV» (производитель «Rigaku», Япония) с пакетом прикладных программ «PDXL2» для обработки результатов микрорентгеноспектрального анализа, металлографический микроскоп MeF-3 от производителя «Reichert-Jung» (Австрия); для исследования газопоглотительных свойств - испытательный стенд для газопоглотительных свойств по водороду; для исследования химической активности - лабораторная установка парой каталитической конверсии природного газа.

Вышеуказанным способом были получены опытные образцы из следующих составов шихты:

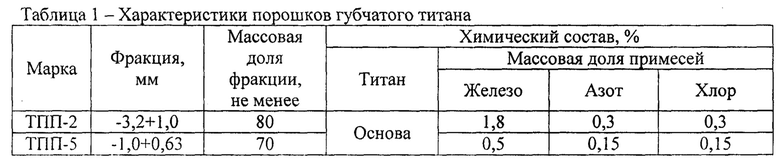

1. Порошок губчатого титана (ТУ 1715-449-05785388-99), химический и фракционный составы которого приведены в таблице 1.

2. На основе порошка губчатого титана, в состав которого входили включения порошка алюминия (28-30 мас. %), ГОСТ 6058-73, с размером частиц 100-500 мкм; порошка ниобия (3,5-4,4 мас. % и 9,5-10,4 мас. %), ГОСТ 26252-84, с размером частиц 63-100 мкм; графита порошкового (1-5 мас. %), ГОСТ 23463-79, с размером частиц ≤10 мкм.

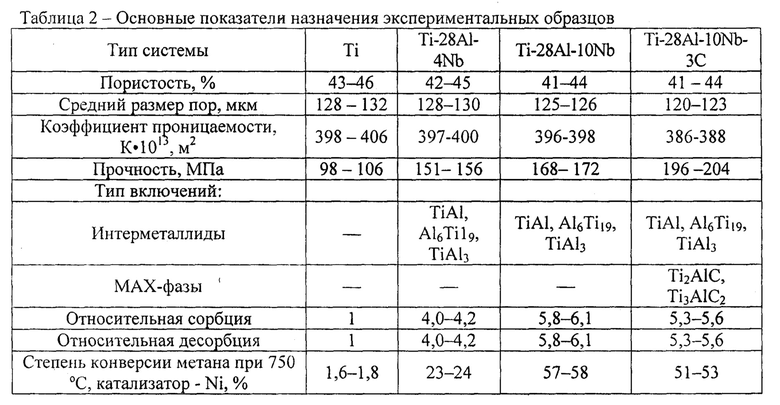

Опытным путем установлено, что заявляемый пористый композиционный материал, в зависимости от химического состава дисперсных включений, по сравнению с известным (8), при сопоставимой пористости, размерах пор и проницаемости, имеет следующее более высокие показатели:

- превышение толщины жаростойкого и стойкого к высокотемпературной коррозии керамического поверхностного слоя в 100-400 раз, а стенок пор - в 5-50 раз;

- превышение прочности - в 1,5-2 раза;

- превышение накопительной емкости по отношению к водороду - в 4-6 раз;

- повышение химической активности наносимых каталитических слоев - в 20-50 раз.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Осокин, Е.Н. Процессы порошковой металлургии. Версия 1.0 [Электронный ресурс] - / Е.Н. Осокин, О.А. Артемьева. - Электронные данные (5 Мб). - Красноярск: ИПК СФУ, 2008. - 421 с.

2. Косторнов, А.Г. Материаловедение дисперсных и пористых металлов и сплавов. [Текст] / А.Г. Косторнов. - Киев: Наукова думка, 2002. - Т.1 - 572 с.

3. Пономарев-Степной, Н.Н. Атомно-водородная энергетика: системные аспекты и ключевые проблемы [Текст] / Н.Н. Пономарев-Степной, А.Я. Столяревский, В.П. Пахомов. - М.: Энергоатомиздат, 2008. - 107 с.

4. Козлов, С.И. Водородная энергетика: современное состояние, проблемы, перспективы / С.И. Козлов, В.Н. Фатеев. - М.: Газпром ВНИИГАЗ, 2009. - 518 с.

5. Патент РФ на изобретение 2503498.

6. Патент РФ на изобретение 2395338.

7. Пилиневич, Л.П. Пористые порошковые материалы с анизотропной структурой для фильтрации жидкостей и газов / Л.П. Пилиневич [и др.] - Минск: Тонпик, 2005. - 252 с.

8. Патент РБ на изобретение 21715.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2021 |

|

RU2766633C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1994 |

|

RU2108404C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2524061C1 |

| ЭЛЕМЕНТ ИЗ TiAl СПЛАВА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ КОВКИ ЭЛЕМЕНТА ИЗ TiAl СПЛАВА | 2018 |

|

RU2752616C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

Изобретение относится к порошковым композиционным материалам, из которых могут изготавливаться носители катализаторов, газопоглотители и фильтроэлементы, перспективные для применения на предприятиях химической промышленности и водородной энергетики, использующих высокопроизводительные каталитические процессы синтеза аммиака и парогазовой конверсии углеводородов. Описан жаростойкий композиционный носитель катализатора (газопоглотитель), который включает основу из спеченных частиц порошка губчатого титана, керамический поверхностный слой из оксидов титана, содержащий ограниченные внутренними стенками открытые поры, отличающийся тем, что содержит: в основе из спеченых частиц порошка губчатого титана дисперсные включения из Nb, интерметаллидов TiAl, Al6Ti19, TiAl3 и МАХ-фазы Ti2AlC, Ti3AlC2; в керамическом поверхностном слое, представленном оксидами титана, дисперсные включения из alpha-Al2O3, TiN, причем толщина которого составляет 100-400 мкм; в керамическом слое на внутренних стенках пор, представленном оксидами титана, дисперсные включения alpha-Al2O3, TiN, а также TiC и sigma-AlNb2, причем толщина которого составляет 5-50 мкм. Технический результат - повышение прочности и газопоглотительных свойств основы композиционных материалов, а также химической активности металлических катализаторов, наносимых на поверхностный слой, включая повышение его жаростойкости и стойкости к высокотемпературной коррозии. 2 табл.

Жаростойкий композиционный носитель катализатора (газопоглотитель), включающий основу из спеченных частиц порошка губчатого титана, керамический поверхностный слой из оксидов титана, содержащий ограниченные внутренними стенками открытые поры, отличающийся тем, что содержит:

- в основе из спеченных частиц порошка губчатого титана дисперсные включения из Nb, интерметаллидов TiAl, Al6Ti19, TiAl3 и МАХ-фазы Ti2AlC, Ti3AlC2;

- в керамическом поверхностном слое, представленном оксидами титана, дисперсные включения из alpha-Al2O3, TiN, причем толщина которого составляет 100-400 мкм;

- в керамическом слое на внутренних стенках пор, представленном оксидами титана, дисперсные включения alpha-Al2O3, TiN, а также TiC и sigma-AlNb2, причем толщина которого составляет 5-50 мкм.

| Шлифовальный станок | 1929 |

|

SU21715A1 |

| Автоматический манипулятор для радиотелеграфных станций | 1916 |

|

SU15565A1 |

| В.Л | |||

| Радишевский, О.К | |||

| Лепакова, Н.И | |||

| Афанасьев | |||

| Синтез, структура и свойства МАХ-фаз Ti3SiC2 и Nb2AlC | |||

| Вестник Томского государственного университета | |||

| Химия | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2012 |

|

RU2518809C2 |

| JP 4242395 B2, 25.03.2009 | |||

| JP WO2017018522 A1, 27.07.2017. | |||

Авторы

Даты

2024-04-22—Публикация

2019-12-17—Подача