Область техники

Изобретение относится к получению высокодисперсного осажденного гидроксида алюминия, используемого в качестве антипирена и наполнителя.

Уровень техники

Известен способ получения мелкодисперсного тригидроксида (чаще называемого просто гидроксидом) алюминия (патент US 9038931, опубл. 23.02.2012), в котором предпочтительно влажный тригидроксид алюминия со средней крупностью 50-150 мкм подается в сушильно-размольную аппаратуру и подвергается истиранию в токе горячего воздуха. Предпочтительным размольным оборудованием являются системы ротор-статор с окружной (линейной скоростью) от 20 до 200 м/с. Среди недостатков данного способа можно отметить сравнительно большую крупность D50: 6-10 мкм и более широкое распределение частиц по размерам. Также при помоле происходит частичная механоактивация поверхности, что приводит к росту удельной поверхности и частичной дегидратации продукта, что негативно сказывается на его процессинговых и антипиренных свойствах. Получаемые частицы обладают высокой абразивностью и без дополнительной обработки склонны к обратной агломерации и укрупнению.

Известны способы (патентная заявка US 5500480, опубл. 19.03.1996, патентная заявка US 4421876, опубл. 20.12.1983, патентная заявка US 5100641, опубл. 31.03.1992), в которых мелкодисперсный тригидроксид алюминия получают разложением алюминатного раствора с внесением классифицированной мелкой затравки или внесением предварительно измельченного байеровского тригидроксида в каустический раствор, не содержащий алюминия, в результате чего после длительной выдержки и разложения образуются кристаллы Al(OH)3 с непористой поверхностью и средним размером частиц от 5 - 25 мкм или ниже в зависимости от количества и размера исходной затравки.

Также известны похожие способы, например, по патенту EP 2032506, опубл. 11.03.2009, в котором получают указанным способом мелкодисперсный тригидроксид алюминия со средней крупностью D50 примерно 2,4 мкм, после чего к влажному осадку после отделения, фильтрации и промывки добавляют дисперсант и подвергают измельчению и дезагломерации, например, в бисерной мельнице, и сушат, например, в распылительной сушилке. Конечный продукт может иметь средний размер 1,4-1,9 мкм и удельную поверхность порядка 5-7 м2/г.

В известном патенте указывается, что по указанным способам можно получить скругленные частицы мелкодисперсного гидроксида алюминия с гладкой поверхностью и улучшенной реологией, например, показателями текучести расплава, хотя, фактически для кристаллов крупностью менее 5 мкм, особенно получаемых в сочетании со стадией помола и дезагломерации, характерна таблитчатая гексагональная форма с большим количеством острых углов. Так, на фиг. 1 представлена фотография частиц промышленных образцов тригидроксида алюминия.

Наиболее близким к заявляемому техническому решению является способ получения высокодисперсного гидроксида алюминия (патент RU 2355638, опубл. 20.05.2009), включающий смешение щелочного алюминатного и нейтрализующего растворов, отличающийся тем, что в качестве нейтрализующего раствора используют водный раствор плотностью 1100-1300 кг/м3, содержащий бикарбонаты и карбонаты щелочных металлов, а нейтрализацию ведут до остаточного содержания Na2Oку в смешанном растворе 1-15 г/л. Способ-прототип позволяет получать микрочастицы гидроксида алюминия в заданном диапазоне средних приведенных диаметров частиц, однако, получаемые порошки характеризуются относительно широким распределением частиц по размерам, нерегулярной остроугольной формой частиц с повышенной шероховатостью и наличием крупных агломератов, которые приводят к повышенной вязкости расплавов полимеров и ухудшает потребительские свойства конечного продукта.

Раскрытие изобретения

Технической задачей заявляемого изобретения является повышение насыпной плотности и текучести получаемого высокодисперсного осажденного гидроксида алюминия, позволяющие улучшить его потребительские качества, а именно обеспечить существенное снижение вязкости расплавов полимеров, абразивности наполнителя, меления поверхностей компаундов.

Техническая задача достигается тем, что высокодисперсный осажденный гидроксид алюминия, полученный заявляемым способом, по данным сканирующей электронной микроскопии содержит частицы округлой формы (формы эллипсоида) в количестве не менее 90 %, при этом размер частиц крупностью D50 составляет не более 10 мкм, а сами частицы обладают высокой однородностью и имеют узкое распределение по размерам, с отношением частиц крупностью D99/D10 в пределах 7-12.

Чем меньше это значение, тем меньше разброс по размерам у частиц порошка, т.е. получается более высокая его однородность, соотношение D99/D10 менее 7 технологически труднодостижимо, а соотношение D99/D10 более 12 свидетельствует о наличии в образце крупных частиц или агломератов, которые впоследствии могут ухудшить качество полимера, снизить его прочность на разрыв, а также об отсутствии мелких частиц, которые увеличивают удельную поверхность наполнителя и повышают вязкость расплава полимера.

Техническая задача также достигается за счет того, что в способе получения высокодисперсного осажденного гидроксида алюминия, включающем смешение щелочного алюминатного и нейтрализующего растворов, при этом в качестве нейтрализующего раствора используют водный раствор, содержащий бикарбонаты и карбонаты щелочных металлов, нейтрализацию проводят до остаточного содержания Na2Оку в смешанном растворе 7-15 г/л, согласно заявляемому изобретению, образовавшуюся после смешения растворов пульпу перемешивают в реакторе в течение не менее чем 30-240 мин под воздействием сдвиговых скоростей жидкой фазы 10-210 сек-1, после чего осадок сгущают, фильтруют и промывают. Далее полученный гидроксид алюминия может подвергаться модификации не менее чем одним поверхностно-обрабатывающим агентом и/или связующим силановым агентом.

В качестве поверхностно-обрабатывающего агента могут быть использованы соединения группы предельных и непредельных жирных кислот или их соли щелочных металлов и/или их смеси.

В качестве силанового агента могут быть использованы группы органофункциональных алкоксисиланов мономерных и олигомерных форм.

Обработку гидроксида алюминия агентом и/или связующим силановым агентом проводят в количестве 0,1-3,0 мас. % в расчете на упомянутый гидроксид алюминия.

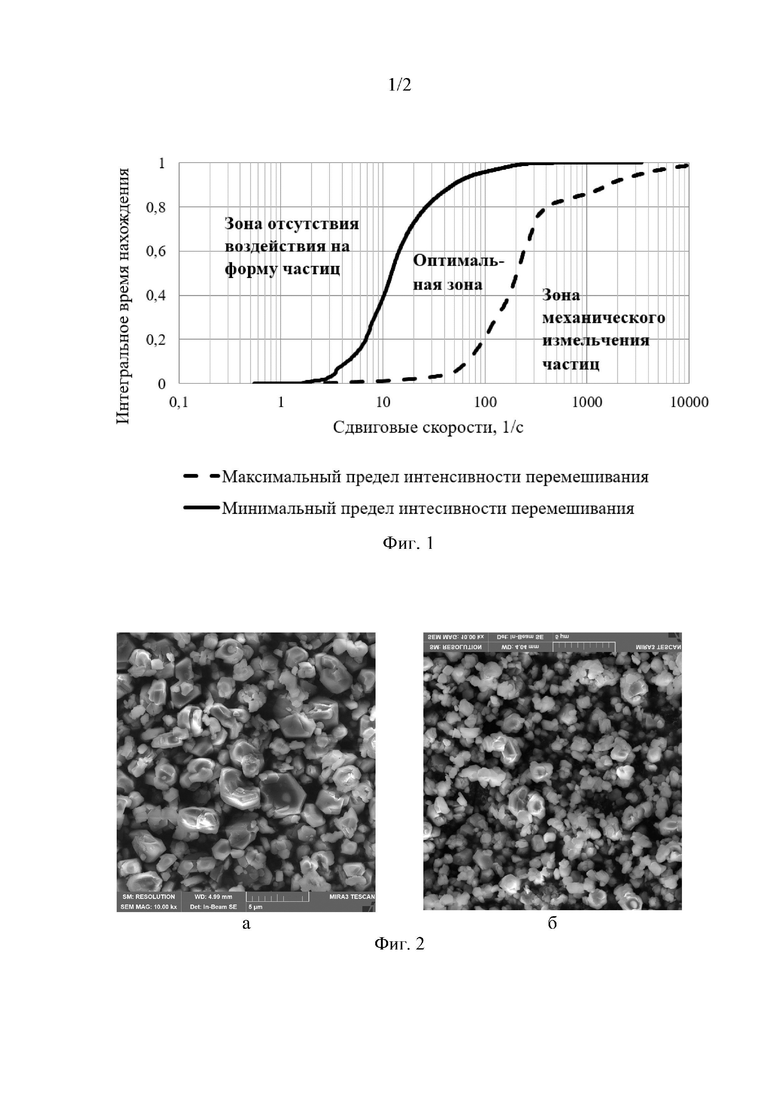

На фиг. 1 приведена интегральная зависимость времени пребывания частиц в реакторе от сдвиговых скоростей жидкости расплава.

Установлено, что в способе-прототипе при длительном (не менее 30 минут от момента смешения) интенсивном перемешивании пульпы при высоких сдвиговых скоростях жидкой фазы в указанном диапазоне (фиг. 1) в процессе золь-гель перехода во время нейтрализации алюминатного раствора содо-бикарбонатным гранулометрический состав продукта выравнивается, распределение частиц по размерам становится более узким (более равнодисперсным), а сами частицы приобретают характерную округлую форму.

В зависимости от интенсивности перемешивания (характерным информативным параметром которой является сдвиговая скорость жидкой фазы) в указанном диапазоне изменения сдвиговой скорости можно получать частицы с различным соотношением длина-ширина - более вытянутые эллипсоидные или более сферические.

При осуществлении более интенсивного перемешивания начинается механическое измельчение частиц с вторичной агломерацией и укрупнением, в результате которого увеличивается средний размер частиц за счет вклада агломератов, форма частиц становится оскольчатой и значительно увеличивается удельная поверхность получаемых порошков. При менее интенсивном перемешивании сдвиговых напряжений, сообщаемых перемешивающим устройством, недостаточно для изменения формы частиц. Грансостав получаемого продукта выравнивается, соотношение частиц крупностью D99/D10 уменьшается до 7-12, но при этом частицы имеют форму призм. Введение перемешивания после стадии созревания геля (спустя 15 и более минут от момента нейтрализации) приводит к подмолу уже сформированных частиц по типу эллипсоида, но поверхность частиц не является гладкой, и в образцах присутствует большое количество осколков, которое приводит к нежелательному росту удельной поверхности продукта.

Золь-гель процесс - метод получения материалов из растворов, в котором на одной из стадий процесса фиксируется образование геля. В случае получения мелкодисперсного гидроксида алюминия первичные частицы золя (наноразмерные частицы) формируют устойчивый гель в первые секунды после нейтрализации, а интенсивное перемешивание способствует разрушению частиц геля, его дегидратации и последующему укрупнению в виде агломератов характерной формы до целевой крупности частиц 1-5 мкм.

Упомянутый выше процесс повышает дисперсность, сыпучесть полученного после сушки порошка гидроксида алюминия, его насыпную плотность, что в свою очередь способствует равномерному распределению в полимерной матрице при последующем компаундировании, и, как следствие, улучшает физико-механические и антипиренные свойства полимерных изделий пониженной горючести, в первую очередь, кабельной изоляции.

После отделения, фильтрации, промывки и сушки любым известным способом полученный гидроксид алюминия может быть модифицирован одним или несколькими поверхностно-обрабатывающими агентами и/или связующими силановыми агентами.

Модифицирование поверхности может улучшать процессинговые свойства при переработке порошка гидроксида алюминия в полимерный компаунд потребителями продукции, а также улучшать смачиваемость поверхности наполнителя полимером, обеспечивать образование химической связи между поверхностью частиц и полимером, что впоследствии улучшает физико-механические свойства конечного изделия, например, прочность на разрыв и относительное удлинение при разрыве.

В качестве поверхностно-обрабатывающих агентов могут быть использованы соединения группы предельных и непредельных жирных кислоты или их соли щелочных металлов и/или их смеси.

В качестве силановых связующих агентов могут быть использованы соединения группы органофункциональных алкоксисиланов (мономерных и олигомерных форм), включая алкилалкоксисиланы, аминосиланы и др.

Предпочтительным является использование агентов для поверхностной обработки в количестве от 0,1 до 2,0 мас. % в расчете на гидроксид алюминия, при этом поверхностную обработку можно проводить любым известным способом: сухим или мокрым.

Ниже приведен один из возможных способов получения высокодисперсного осажденного гидроксида алюминия с округлой формой частиц.

Осуществление изобретения

Пример 1

Процесс получения частиц гидроксида алюминия скругленной формы осуществляют с использованием синтетических растворов: алюминатного с содержанием, г/л: Al2O3 70; Na2Oку 66,2 и содо-бикарбонатного с содержанием Na2Oобщ 87,3 г/л и HCO3- 74 г/л. Алюминатный и нейтрализующий растворы брали в объемном соотношении, обеспечивающем конечное содержание Na2Oку = 12 г/л, нагревали до 75°С и смешивали в лабораторном реакторе объемом 2 л с лопастной мешалкой, обеспечивающей высокую интенсивность перемешивания раствора со сдвиговой скоростью жидкой фазы порядка 210 с-1. Полученную пульпу выдерживали при постоянном перемешивании в течение 240 минут, после чего осадок сгущали, отфильтровывали и промывали. После промывки кристаллы гидроксида алюминия высушивали в сушильном шкафу.

Результаты этого эксперимента, как и всех последующих, для сравнения представлены ниже в таблицах 1-3.

Пример 2

Процесс получения частиц гидроксида алюминия скругленной формы осуществляют в реакторе периодического действия, снабженным перемешивающим устройством лопастного типа и рассекателями, с рабочим объемом 200 дм3. Опыты проводили с использованием алюминатного раствора одного из глиноземных заводов, работающих по технологии спекания с последующей гидрохимической переработкой спека, следующего состава, г/л: Al2O3 75; Na2Oку 70,6; Na2Oобщ 73,1 и содо-бикарбонатного раствора, полученного барботированием отходящих газов печей спекания через содовый раствор, с содержанием Na2Oобщ 89 г/л и HCO3- 91,8 г/л.

В реактор подавали горячие технологические растворы: алюминатный и содо-бикарбонатный в соотношении, обеспечивающем остаточное содержание каустической щелочи после нейтрализации Na2Oку = 10 г/л. Полученную пульпу выдерживали при постоянном перемешивании в течение 45 минут с обеспечением сдвиговой скорости жидкости расплава не менее 10 с-1, после чего проводили сгущение, фильтрацию, промывку и сушку полученных кристаллов гидроксида алюминия.

Пример 3.

Синтез проводился аналогично примеру 2, в полученную пульпу гидроксида алюминия после 60-минутной выдержки при перемешивании добавлялся модификатор на основе мономерного винилтриэтоксисилана в количестве 0,1 мас. % от расчетного выхода Al(OH)3. Пульпа выдерживалась при умеренном перемешивании еще 30 минут, после чего проводили сгущение, фильтрацию, промывку и сушку полученного продукта.

Пример 4

Синтез проводился аналогично примеру 2. После проведения 3х стадий промывки продукционного гидроксида алюминия на репульпацию была внесена эмульсия стеариновой кислоты, состоящая из 48 мас.% стеариновой кислоты, 48 мас. % воды и 4% стеарата натрия в количестве 2,0% от расчетного выхода Al(OH)3. Суспензия полностью гидрофобизированного гидроксида алюминия перемешивалась в течение 5 минут и отфильтровывалась. Далее полученный продукт подвергался сушке.

Пример 5

Синтез проводился аналогично примеру 2, в полученную пульпу гидроксида алюминия после 90-минутной выдержки при перемешивании добавлялся модификатор на основе олигомерного винилтриэтоксисилана в количестве 0,3 мас. % от расчетного выхода Al(OH)3. Пульпа выдерживалась при перемешивании еще 30 минут, после чего проводили сгущение, фильтрацию, промывку и сушку полученного продукта.

Пример 6

Процесс получения частиц гидроксида алюминия осуществляют с использованием синтетических растворов: алюминатного с содержанием, г/л: Al2O3 65; Na2Oку 60 и содо-бикарбонатного с содержанием Na2Oобщ 85 г/л и HCO3- 79 г/л. Алюминатный и нейтрализующий растворы брали в объемном соотношении, обеспечивающем конечное содержание Na2Oку = 8 г/л, нагревали до 70°С и смешивали в лабораторном реакторе объемом 20 л с тихоходной рамной мешалкой, обеспечивающей интенсивность перемешивания раствора со сдвиговой скоростью жидкой фазы 7 с-1. Полученную пульпу выдерживали при перемешивании в течение 60 минут, после чего осадок сгущали, отфильтровывали и промывали. После промывки кристаллы гидроксида алюминия высушивали в сушильном шкафу.

Пример 7

Процесс получения частиц гидроксида алюминия осуществляют с использованием синтетических растворов: алюминатного с содержанием, г/л: Al2O3 64,5; Na2Oку 62,1 и содо-бикарбонатного с содержанием Na2Oобщ 85 г/л и HCO3- 72,3 г/л. Алюминатный и нейтрализующий растворы брали в объемном соотношении, обеспечивающем конечное содержание Na2Oку = 10 г/л, нагревали до 75°С и смешивали в лабораторном реакторе объемом 2 л с фрезерной мешалкой, обеспечивающей высокую интенсивность перемешивания раствора со сдвиговой скоростью жидкости расплава 214 с-1. Полученную пульпу выдерживали при перемешивании в течение 60 минут, после чего осадок сгущали, отфильтровывали и промывали. После промывки кристаллы гидроксида алюминия высушивали в сушильном шкафу.

Пример 8

Процесс получения частиц гидроксида алюминия осуществляют с использованием синтетических растворов: алюминатного с содержанием, г/л: Al2O3 67,2; Na2Oку 64,6 и содо-бикарбонатного с содержанием Na2Oобщ 84,3 г/л и HCO3- 73 г/л. Алюминатный и нейтрализующий растворы брали в объемном соотношении, обеспечивающем конечное содержание Na2Oку = 9 г/л, нагревали до 70°С и смешивали в лабораторном реакторе объемом 2 л с лопастной мешалкой, обеспечивающей высокую интенсивность перемешивания раствора со сдвиговой скоростью жидкой фазы 200 с-1, причем перемешивание включали через 15 минут от начала реакции. После этого пульпу выдерживали при перемешивании в течение 60 минут, после чего осадок сгущали, отфильтровывали и промывали. После промывки кристаллы гидроксида алюминия высушивали в сушильном шкафу.

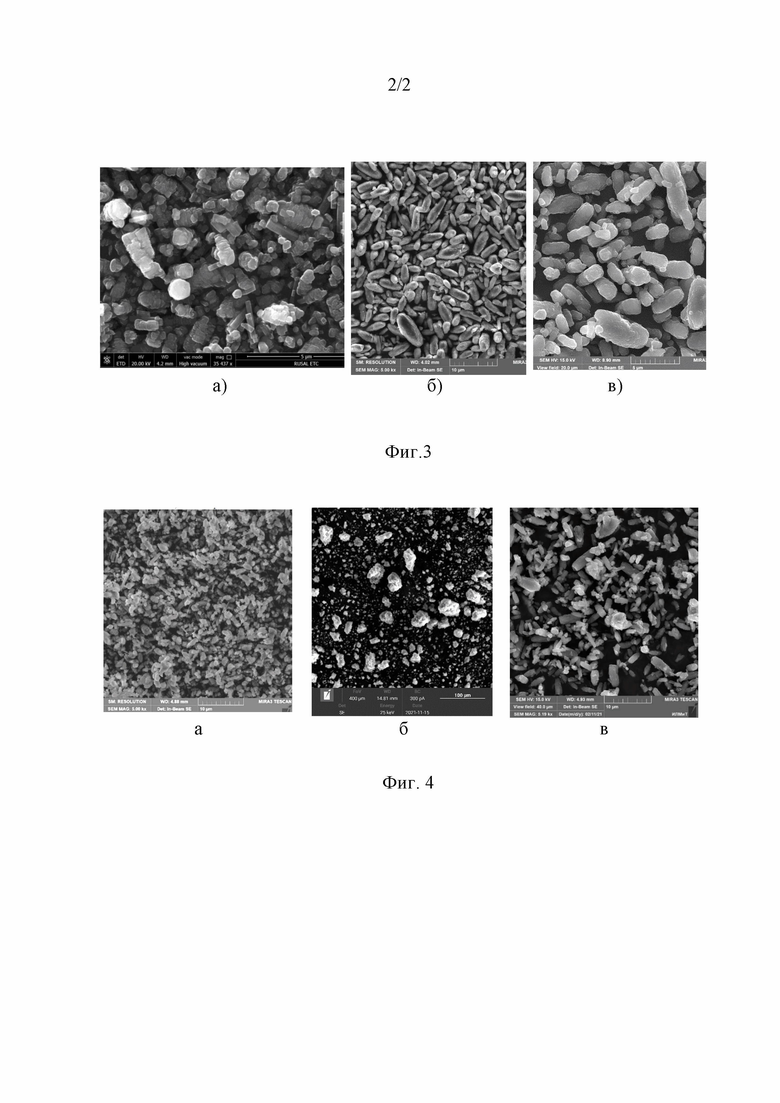

Характеристики полученных по примеру 1, 2, 6-9 продуктов приведены в таблице 1. Микрофотографии частиц приведены на фиг. 2, где а) - получаемый по технологиям US 5500480, EP 2032506 и их аналогам, б) - по технологиям US 4421876, US 5100641 и их аналогам, и фиг. 3 (а, б, в), при этом на фиг. 2 представлены фото образцов, полученных по известным технологиям, на фиг. 3 (а) представлены фото образцов полученных по способу-прототипу, на фиг. 3 (б, в) фото образцов, полученных по заявляемому способу. На фиг. 4 (а, б, в) представлены фото сканирующей электронной микроскопии (СЭМ) образцов по примерам 6-8.

На фиг.2 (а) представлен коммерчески доступный на рынке продукт - мелкодисперсный осажденный тригидроксид алюминия, получаемый по технологиям US 5500480, EP 2032506 и их аналогам. Частицы наполнителя имеют таблитчатую гексагональную форму, характерную для гиббсита. Крупность частиц в поле зрения колеблется от 0,5 до 5 мкм с преобладающим размером порядка 2,0-2,5 мкм. На фиг. 2 (б) представлен коммерчески доступный на рынке продукт - мелкодисперсный осажденный тригидроксид алюминия, получаемый по технологиям US 4421876, US 5100641 и их аналогам. Частицы также имеют таблитчатую гексагональную форму, но меньшую крупность, в поле зрения присутствует большее количество агломератов и сросшихся частиц, преобладающий размер единичных частиц порядка 1-1,5 мкм.

По данным гранулометрического анализа, представленным в таблице 1, образцы (а) и (б) фиг. 2 имеют следующий фракционный состав и удельную поверхность, измеренную по методу БЭТ:

Таблица 1

состав*, мкм

На фиг. 3(а) представлены СЭМ-фотографии образца мелкодисперсного осажденного тригидроксида алюминия, полученного по способу-прототипу (образец 3 в таблице 2). Частицы гидроксида алюминия имеют вид пластинчатых агломератов с шероховатой поверхностью или гладких вытянутых гексагональных призм и/или их осколков. Размер частиц в поле зрения колеблется от 0,3-0,5 мкм до 3-4 мкм. Из-за развитой шероховатой поверхности образец имеет высокое значение удельной поверхности - 6,3 м2/г, низкую насыпную плотность - 250 кг/м3, склонен к зависанию в бункере и пылению.

На фиг. 3 (б) и 3 (в) представлены образцы, полученные по заявляемому способу, и различаются крупностью, образец на Фиг. 3 (в) поверхностно модифицирован винилтриэтоксисиланом (образцы 4 и 5 в таблице 2). Частицы высокодисперсного гидроксида алюминия представляют из себя прочные агломераты эллипсоидной формы со сглаженной поверхностью. Образцы обладают сниженной удельной поверхностью, высокой насыпной плотностью, хорошей сыпучестью и менее склонны к пылению.

На фиг. 4 (а) представлен образец, полученный с недостаточной интенсивностью перемешивания в процессе синтеза (образец 6 в табл. 2). Частицы имеют однородный гранулометрический состав, но не обладают формой эллипсоида. На фиг. 4 (б) представлен образец, полученный с избыточной интенсивностью перемешивания. На микрофотографии присутствует множество оскольчатых и пластинчатых частиц, которые склонны собираться в крупные округлые агломераты размерами до 100 мкм. На фиг. 4 (в) представлен образец, подвергшийся перемешиванию после момента созревания геля. Часть частиц посредством механического измельчения начинает приобретать форму эллипсоида, но не имеет при этом сглаженной поверхности, также в поле зрения фиксируется большое количество мелких обломков.

Таблица 2

состав*, мкм

*определялся методом лазерной дифракции на приборе Microtrac S3500. Для полностью и частично гидрофобных образцов 4 и 5 грансостав определялся по сухому способу.

**остаток на сите проверялся методом лазерной дифракции на приборе Microtrac S3500 и ситовым способом по ГОСТ 21119.4-75.

Для образцов высокодисперсного гидроксида алюминия со средней крупностью частиц 1,8-2,0 мкм были проведены испытания по синтезу компаундов на основе EVA (этиленвинилацетата) с содержанием наполнителя гидроксида алюминия 50%. При этом оценивались показатель текучести расплава полимера с наполнителем (ПТР) и физико-механические характеристики конечного компаунда: относительное удлинение при разрыве и прочность. Как видно из таблицы 3, образцы по предлагаемому способу существенно превосходят образцы по способу прототипу по всем показателям. По показателям удлинения на разрыв и текучести расплава образцы по способу- прототипу в стандартной рецептуре не позволяют достичь допустимых пороговых значений, регламентируемых производителями компаундов.

Таблица 3

Приведенные примеры показывают, что предлагаемый способ производства позволяет получать высокодисперсный осажденный гидроксид алюминия улучшенного качества: с регулируемым гранулометрическим составом, высокой его однородностью, со сниженной удельной поверхностью при равном среднем размере частиц относительно способа-прототипа, и практически полным отсутствием крупных агломератов и остатка на сите (45 мкм). Округлая форма частиц обеспечивает более высокую насыпную плотность нового продукта, улучшенную реологию (текучесть) в виде сухого порошка, и далее - быстрое и равномерное распределение в вязкой полимерной матрице, что приводит к улучшению физико-механических свойств компаунда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2006 |

|

RU2313490C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 1993 |

|

RU2051100C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| СПОСОБ КАРБОНИЗАЦИИ АЛЮМИНАТНЫХ РАСТВОРОВ | 2009 |

|

RU2424980C2 |

| СКАНДИЙСОДЕРЖАЩИЙ ГЛИНОЗЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2758439C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЛИЯ | 1997 |

|

RU2118391C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЁМА | 2022 |

|

RU2774385C1 |

Изобретение относится к получению высокодисперсного осажденного гидроксида алюминия, используемого в качестве антипирена и наполнителя. Высокодисперсный осажденный гидроксид алюминия представлен в виде частиц округлой формы в количестве не менее 90%, при этом размер частиц крупностью D50 составляет не более 10 мкм, а соотношение частиц крупностью D99/D10 составляет 7-12. При получении высокодисперсного осажденного гидроксида алюминия смешивают щелочной алюминатный и нейтрализующий растворы. В качестве нейтрализующего раствора используют водный раствор, содержащий бикарбонаты и карбонаты щелочных металлов. Нейтрализацию проводят до остаточного содержания Na2Оку в смешанном растворе 7-15 г/л. Образовавшуюся после смешения растворов пульпу перемешивают в течение не менее чем 30-240 мин, под воздействием скорости сдвига жидкой фазы, равной 10-210 сек-1, после чего осадок сгущают, фильтруют и промывают. Полученный гидроксид алюминия может подвергаться модификации не менее чем одним поверхностно-обрабатывающим агентом и/или связующим силановым агентом. Обеспечивается существенное снижение вязкости расплавов полимеров и абразивности наполнителя, минимизируется меление поверхностей компаундов. 2 н. и 4 з.п. ф-лы, 4 ил., 3 табл., 8 пр.

1. Высокодисперсный осажденный гидроксид алюминия, характеризующийся тем, что содержит частицы округлой формы в количестве не менее 90 %, при этом размер частиц крупностью D50 составляет не более 10 мкм, а отношение крупности частиц D99/D10 составляет 7-12.

2. Способ получения высокодисперсного осажденного гидроксида алюминия по п. 1, включающий смешивание щелочного алюминатного и нейтрализующего растворов, при этом в качестве нейтрализующего раствора используют водный раствор, содержащий бикарбонаты и карбонаты щелочных металлов, нейтрализацию проводят до остаточного содержания Na2Оку в смешанном растворе 7-15 г/л, при этом образовавшуюся после смешивания растворов пульпу перемешивают не менее чем в течение 30-240 мин под воздействием скорости сдвига жидкой фазы, равной 10-210 сек-1, после чего осадок сгущают, фильтруют и промывают.

3. Способ по п. 2, отличающийся тем, что полученный гидроксид алюминия модифицируют не менее чем одним поверхностно-обрабатывающим агентом и/или связующим силановым агентом.

4. Способ по п. 3, отличающийся тем, что в качестве поверхностно-обрабатывающего агента используют соединения группы предельных и непредельных жирных кислот или их соли щелочных металлов и/или их смеси.

5. Способ по п. 3, отличающийся тем, что в качестве силанового агента используют группы органофункциональных алкоксисиланов мономерных и олигомерных форм.

6. Способ по п. 3, отличающийся тем, что обработку гидроксида алюминия агентом и/или связующим силановым агентом проводят в количестве 0,1-3,0 мас.% в расчете на упомянутый гидроксид алюминия.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2007 |

|

RU2355638C1 |

| EP 807603 B2, 29.08.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| CN 202022757 U, 02.11.2011 | |||

| US 7247292 B2, 24.07.2007. | |||

Авторы

Даты

2022-03-16—Публикация

2021-12-15—Подача