Область техники

Изобретение относится к химической технологии, в частности, к способу получения аморфного гидроксида алюминия и гидроксида алюминия со структурой псевдобемита, и может быть также использовано для получения гранулированной активной окиси алюминия, катализаторов, носителей и в других областях промышленности.

Уровень техники

В водообороте глиноземных производств значительную часть занимает подшламовая вода, участвующая во многих технологических процессах. Содержание оксида алюминия в подшламовой воде позволяет использовать ее в качестве сырьевого источника для получения различных продуктов на основе гидроксида алюминия, в том числе аморфного гидроксида алюминия, применяемого в качестве активной добавки к строительным смесям и гидроксида алюминия псевдобемитной структуры, применяемого в качестве исходного сырья для получения гранулированного активного оксида алюминия, катализаторов и носителей.

Для гидроксидов алюминия, применяемых в качестве сырья для носителей катализаторов, предъявляются специфические требования.

Во-первых, псевдобемит не должен содержать примесных фаз байерита, гиббсита или рентгеноаморфного тригидроксида алюминия в количествах более 1-2 мас.% каждого.

Во-вторых, жестко регламентируется содержание целого ряда примесей, поскольку они являются каталитическими ядами для большинства промышленных каталитических процессов. Среди контролируемых примесей особенно выделяют железо, натрий и прочие щелочные и щелочноземельные металлы.

В качестве сырья для получения псевдобемита используется, как правило, металлический алюминий или гидроксид алюминия. Наиболее распространенным способом получения псевдобемита является переосаждение кристаллического гидроксида алюминия путем смешения щелочного и кислого раствора, один из которых или оба содержат алюминий.

Например, в способе получения псевдобемита по US 4154812(А), опубл. 15.05.1979 г., производится смешение алюминатного раствора и раствора сульфата алюминия. Данный способ включает выдержку пульпы при 60-82°С с достижением конечной величины рН в пределах от 9,5 до 10,5, отделение осадка фильтрацией, промывку и сушку с получением псевдобемита, раствора сульфата натрия и промвод от промывки осадка.

Согласно CN102219245 (B), опубл. 05.06.2013 г., псевдобемит получают путем проведения нейтрализующего осаждения на растворе алюмината натрия и растворе сульфата алюминия, выдержки, фильтрации, промывки и сушки, при этом в пересчете на оксид концентрация раствора составляет от 180 до 320 г Al2O3 г/л, а щелочное отношение составляет от 1,3 до 2,5; и на основе характеристик ультрафиолетового (УФ) спектра значение поглощения УФ-спектра раствора в положении 270 нм составляет от 0,8 до 5,5. По сравнению с предшествующим уровнем техники псевдобемит можно непосредственно использовать для получения оксида алюминия с большим объемом пор, такого как гамма-оксид алюминия с объемом пор от 1,1 до 1,5 мл/г.

Недостатками известных технологий являются трудности разделения фаз при фильтрации, а также образование жидких отходов, утилизация которых затруднена в силу низких концентраций. Упарка таких растворов связана с высокими энергозатратами, которые несопоставимы с эффектом от реализации получаемых солей. В результате эти отходы загрязняют водный бассейн, ухудшая экологическую обстановку. Кроме того, анион кислоты не может быть полностью удален промывкой из осадка, что ухудшает качество получаемого псевдобемита.

Согласно RU 2234460 C1, опубл. 20.08.2004 г., гидроксид алюминия псевдобемитной структуры получают путем термообработки исходного тригидроксида алюминия на вращающейся и нагретой до 100-700°С поверхности в течение 0,5-5 с, с дальнейшей гидротермальной обработкой полученного продукта при температуре 105-170°С в течение 2-48 часов в присутствии неорганических или органических веществ.

Недостатком данного способа является то, что при термохимической активации гиббсита, в зависимости от условий ее проведения, может образовываться смесь различных фаз от тригидрата и моногидрата до оксидов алюминия. В результате этого при дальнейшей гидротермальной обработке невозможно обеспечить монофазность получаемого продукта, что в дальнейшем негативно влияет на удельную поверхность и прочность катализатора.

Существует ряд способов производства гидроксида алюминия псевдобемитной структуры основанных на карбонизации алюминатных растворов газовоздушной смесью с различным содержанием СО2.

Известен также способ получения псевдобемита, включающий приготовление гидроксида алюминия по способу Байера, растворение этого гидроксида в каустической щелочи с получением алюминатного раствора концентрацией 20-200 г/л Аl2О3, карбонизацию алюминатного раствора при температуре 0-60°С до получения рН в конечном растворе 7-11,5 с выпадением рентгеноаморфного осадка, отделение осадка, его промывку водным раствором при температуре около 30°С, обработку осадка раствором минеральной кислоты (см. EP 85592, опубл. 02.07.1986 г.).

Недостатками способа являются использование Аl(ОН)3 в качестве исходного продукта для приготовления алюминатного раствора, в связи с увеличением себестоимости производства, трудности регулирования процесса, а также необходимость утилизации отходов.

Известен способ переработки алюминий содержащего сырья RU 2197429, опубл. 27.01.2003 г.), включающий следующие стадии:

- спекание с известняком и щелочесодержащим материалом с образованием газовых продуктов и спека;

- выщелачивание спека с получением алюминатного раствора, обескремнивание алюминатного раствора;

- разбавление обескремненного раствора карбонатным раствором до получения молярного отношения карбонатной щелочи к общей щелочи, равного 0,15-0,6;

- карбонизацию разбавленного раствора газовыми продуктами спекания при температуре 10-50oС и расходе СO2/Аl2О3 = 1-5 дм3/г;

- отделение образовавшегося при карбонизации осадка от карбонатного раствора;

- промывку осадка с получением псевдобемита и промвод с выделением из карбонатного раствора и промвод карбонатов щелочных металлов.

Основная проблема данного известного способа заключается в том, что в качестве сырья используется обескремненный алюминатный раствор глиноземного производства, являющийся основным сырьевым источником получения глинозема. При организации производства по указанному способу необходимость использования алюминатного раствора приводит к снижению производительности глиноземного производства, либо росту затрат на производство дополнительного количества алюминатного раствора.

Наиболее близким к заявленному техническому решению (прототипом) является способ удаления примесей из подшламовой воды и получения псевдобемита согласно CN 107973327 (A), опубл. 01.05.2018, состоящий из следующих стадий:

1. Обработка подшламовой воды известковым молоком при 80 - 90°С с мольным отношением СaO/ SiO32- = 1,1 - 1,3:1 и последующей фильтрацией.

2. Обработка фильтрата, полученного на стадии 1 с помощью флокулянта при 70-80°С с последующей фильтрацией. В качестве флокулянта используют полиакриламид.

3. Добавление BaAl2O4 к фильтрату, полученному на этапе 2 с последующей фильтрацией осадка.

4. Обработка фильтрата H2C2O4 при 40-50°C для удаления избытка Ca2+ и Ba2+.

5. Карбонизация очищенного раствора NaAlO2 диоксидом углерода концентрацией 90-99% при температуре 85 - 90°C, продолжительностью 2-3 минуты, промывка получаемого осадка деионизированной водой, измельчение и сушка.

Недостатками способа являются использование многостадийной очистки подшламовой воды с большим количеством дорогостоящих реактивов, необходимость независимого источника углекислого газа, например, газовых баллонов, а также отсутствие возможности утилизации растворов после фильтрации и промывки осадка.

Раскрытие изобретения

Технической задачей и техническим результатом заявляемого способа является разработка низкозатратного способа переработки подшламовой воды глиноземного производства с получением из нее порошков гидроксида алюминия псевдобемитной структуры с низким содержанием примесей, что также позволяет расширить сырьевой рынок при производстве цементных строительных смесей и алюмооксидных носителей катализаторов.

Задача решается, а результат достигается предложенным способом переработки подшламовой воды, глиноземного производства, включающем фильтрацию подшламовой воды, ее карбонизацию путем барботирования газами, содержащими диоксид углерода, отделение образовавшихся осадков, их промывку водой и сушку. При этом, согласно заявленному изобретению, карбонизацию подшламовой воды осуществляют в две стадии, причем первую стадию карбонизации подшламовой воды ведут до значения рН пульпы, предпочтительно равного 11 - 10,5, полученную пульпу фильтруют с получением осадка, который промывают с получением продукта в виде аморфного гидроксида алюминия, пригодного для использования в качестве модификатора цементных строительных смесей и карбонатного раствора, который направляют на вторую стадию карбонизации до значения рН пульпы, предпочтительно равного 9 - 8, полученную пульпу фильтруют, осадок промывают при температуре промывной воды 40 - 90°C, с получением продукта в виде псевдобемита, пригодного для использования в качестве прекурсора в производстве алюмооксидных носителей катализаторов.

Заявленный способ дополняют признаки, характеризующие изобретение в частных случаях его осуществления.

В качестве газов, содержащих диоксид углерода, можно использовать отходящие газы печей спекания алюминий-содержащего сырья с известняком и/или содой.

В качестве газов, содержащих диоксид углерода, также могут использовать газы печей обжига извести или газы, образующиеся при сжигании энергетического угля или углеводородов.

При окончании карбонизации при рН пульпы 11 - 10,5 осадок представлен аморфным гидроксидом алюминия. При окончании карбонизации при рН пульпы 9 - 8 осадок представлен фазой псевдобемита.

Для обеспечения высокой чистоты получаемого при карбонизации подшламовой воды псевдобемита проводится двух-стадийный процесс карбонизации. Окончание первой стадии карбонизации необходимо обеспечить при рН пульпы 11 - 10,5. При этих условиях из раствора осаждается гидроксид алюминия, обладающий аморфной структурой. За счет сорбционных свойств осажденный гидроксид алюминия концентрирует примеси, содержащиеся в подшламовой воде. Таким образом, промежуточная фильтрация аморфного гидроксида алюминия, полученного после первой стадии карбонизации, позволяет очистить карбонатный раствор от основных примесей и получить на второй стадии продукт с низким содержанием примесей.

Промежуточная фильтрация осадка при рН пульпы >11 позволяет удалить только часть основных примесей, содержащихся в подшламовой воде. Фильтрация осадка при рН пульпы <10,5, способствует снижению выхода целевого продукта.

Аморфный гидроксид алюминия, полученный после первой стадии карбонизации может быть использован в качестве активной добавки к строительным смесям, ускоряющей набор прочности бетонов и строительных растворов.

Окончание второй стадии карбонизации при рН пульпы >9 способствует не полному осаждению Al2O3 из продукционного раствора. Окончание карбонизации при рН пульпы <8 не влияет на степень осаждения Al2O3, однако способствует значительному увеличению продолжительности процесса и приводит к увеличению затрат на производство, а также способствует образованию примесных фаз гиббсита и байерита.

Температура промывочной воды при промывке осадка, получаемого на второй стадии карбонизации ниже 40°С недостаточна для удаления растворимых примесей и полного перевода осадка в псевдобемит, а промывка при температуре промывочной воды свыше 90°С требует установки специального оборудования для работы под давлением. Фазовый состав осадков на первой и второй стадиях карбонизации обязательно подвергается контролю. Осадки высушиваются, измельчаются и исследуются методом рентгеновского дифракционного анализа на рентгеновском дифрактометре, например, X Pert PRO фирмы PANanalitical.

Скорость протекания процесса зависит от расхода газа и содержания в нем СО2, чем выше содержание СО2, тем быстрее идет процесс. Отходящие газы перед карбонизацией требуется охладить (до температуры порядка 40-50°С) и подвергнуть воздушной очистке для снижения возможности попадания спековой пыли или других нежелательных механических примесей в получаемые продукты.

Для подшламовой воды, выбранной в качестве источника сырья, исходный рН находится в пределах 12 +- 0,2, что связано с наличием свободной каустической щелочи (Na2Oку). Для процесса имеет значение содержание Al2O3, Na2Oкб, Na2Oку в подшламовой воде. Повышенное содержание Al2O3 способствует увеличению выхода целевых продуктов. От содержания в исходном растворе Na2Oку зависит продолжительность процесса: чем выше содержание зависит Na2Oку тем больше требуется CO2 для преодоления буферной зоны и связывания Na2Oку в Na2CO3 и NaHCO3.

Повышенное содержание в исходном растворе Na2Oкб (Na2CO3) приводит к формированию в осадках карбонизации примесной фазы гидрокарбоалюмината натрия (Na2O⋅Al2O3⋅2CO2 2H2О), тем самым увеличивая содержание Na2O в продуктах карбонизации.

Вышеуказанные Na2Oобщ это общее содержание всех соединений Na (суммарное содержание NaOH, Na2CO3, NaHCO3), пересчитанное на Na2O, Na2Oку это содержание в растворе NaOH (каустической щелочи) переcчитанное на Na2O, Na2Oкб - это содержание в растворе Na2CO3 переcчитанное на Na2O.

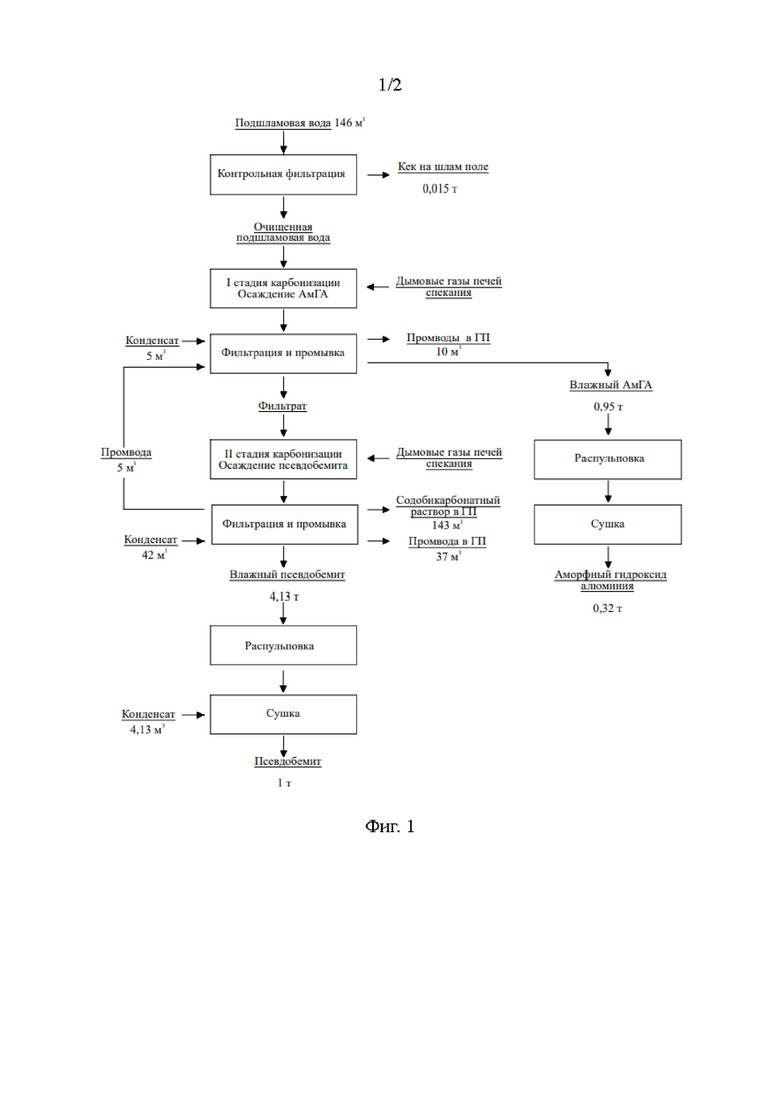

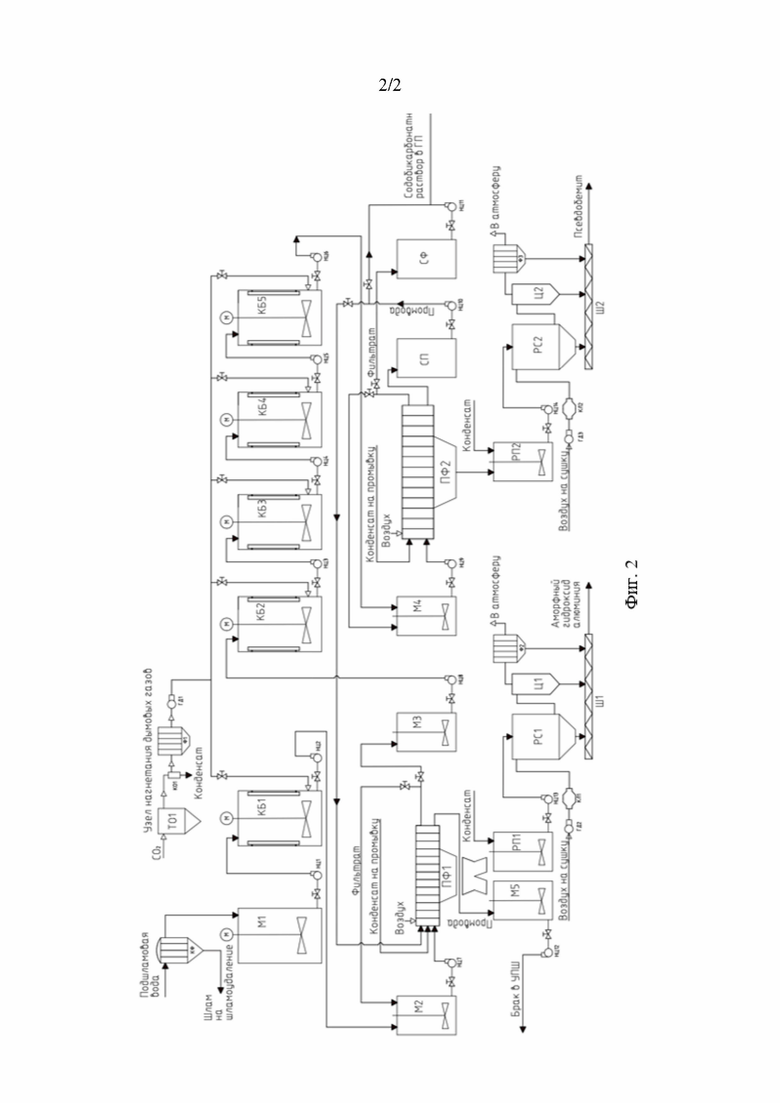

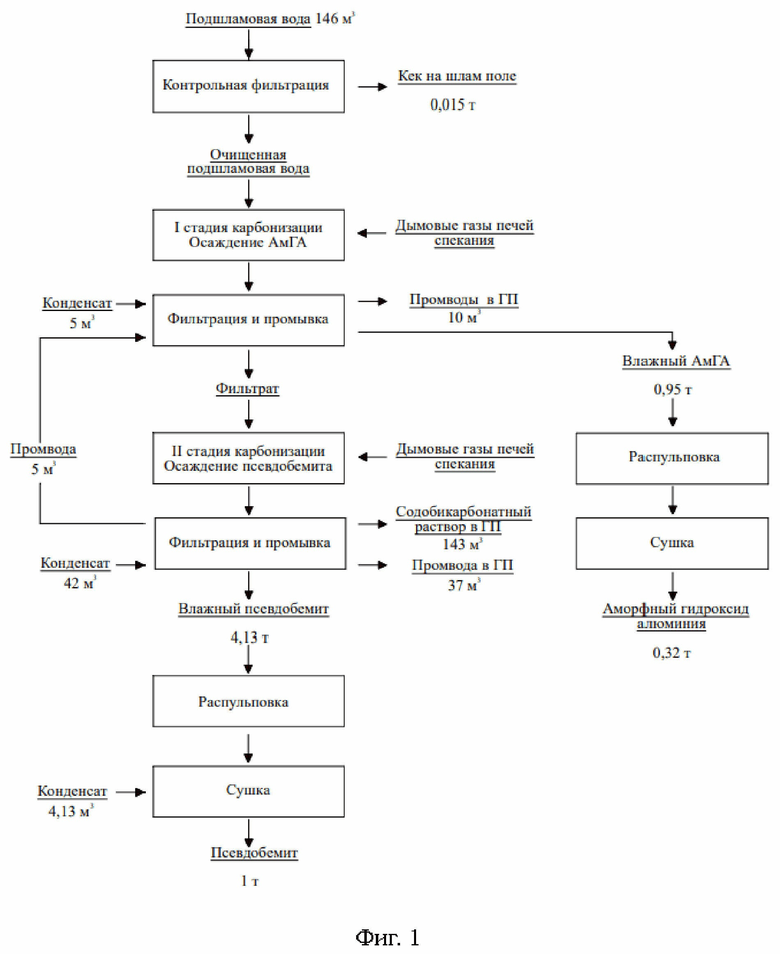

На чертежах представлены:

Фиг. 1 - Пример технологической схемы переработки подшламовой воды глиноземного производства.

Фиг. 2 - Пример аппаратурно-технологической схемы переработки подшламовой воды глиноземного производства.

Подшламовая вода со шламполя направляется на стадию контрольной фильтрации (КФ) для удаления остаточного содержания шлама. Шлам с фильтров направляется в узел шламоудаления глиноземного производства, а очищенная подшламовая вода поступает в приемную мешалку подшламовой воды М1.

Из мешалки М1 подшламовая вода перекачивается на первую стадию карбонизации в карбонизатор КБ1. В карбонизатор КБ1 поступают предварительно охлажденные до температуры 40-50°С в теплообменнике ТО1 и очищенные на рукавном фильтре Ф1 дымовые газы с помощью газодувки ГД1. Конденсат, полученный при охлаждении дымовых газов в конденсатоотводчике КО1, направляют в глиноземное производство.

Первую стадию карбонизации проводят до значения рН пульпы, предпочтительно равного 11-10,5. При этом из подшламовой воды происходит осаждение аморфного гидроксида алюминия. Полученную после первой стадии карбонизации пульпу через приемную мешалку пульпы М2, направляют на фильтрацию на пресс-фильтре ПФ1. Фильтрат направляется в сборную мешалку М3.

Осадок, полученный на фильтр-прессе ПФ1, промывается промывными водами с узла фильтрации и промывки псевдобемита, а затем промывается конденсатом с глиноземного производства. При использовании полученного осадка в качестве товарной продукции осадок с фильтра ПФ1 направляется в репульпатор РП1, где распульповывается конденсатом с глиноземного производства. Полученная пульпа направляется на распылительную сушилку РС1, в которой происходит процесс сушки аморфного гидроксида алюминия в токе предварительно нагретого калорифером КЛ1 воздуха, подаваемого газодувкой ГД2. Воздух после распылительной сушилки РС1 проходит двухступенчатую стадию очистки в циклоне Ц1 и рукавном фильтре Ф2 и выбрасывается в атмосферу.

Полученный аморфный гидроксид алюминия в порошковом виде с помощью шнека Ш1 направляется на узел затарки готовой продукции.

В случае брака на первой стадии карбонизации осадок смешивается с промводами в мешалке М5 и направляется на узел приготовления шихты глиноземного производства.

Фильтрат после первой стадии карбонизации из мешалки М3 направляется на вторую стадию карбонизации, осуществляемую в карбонизаторах КБ2 - КБ5. Карбонизация осуществляется предварительно очищенными и охлажденными дымовыми газами до рН пульпы, предпочтительно равного 9-8. По достижении заданного рН пульпа направляется в сборник М4 откуда поступает на фильтрацию на пресс-фильтре ПФ2. Во избежание потерь осадка вместе с фильтратом первая часть фильтрата направляется в бак М4 для повторной фильтрации через слой осадка на пресс-фильтре ПФ2.

Отфильтрованный осадок промывается конденсатом с глиноземного производства при температуре 80 - 90°С.

После окончания фильтрации фильтрат смешивается с частью промвод в мешалке СФ и направляется на нужды глиноземного производства.

Часть промвод со второй стадии фильтрации направляется на отмывку аморфного гидроксида алюминия на пресс-фильтре ПФ 1.

Осадок с пресс-фильтра ПФ2 направляется в репульпатор РП2, где распульповывается конденсатом с глиноземного производства. Полученная пульпа направляется на распылительную сушилку РС2, в которой происходит процесс сушки псевдобемита в токе предварительно нагретого калорифером КЛ2 воздуха, подаваемого газодувкой ГД3. Воздух после распылительной сушилки РС2 проходит двухступенчатую стадию очистки в циклоне Ц2 и рукавном фильтре Ф3 и выбрасывается в атмосферу.

Полученный псевдобемит в порошковом виде с помощью шнека Ш2 направляется на узел затарки готовой продукции.

Ниже приведен пример спецификации для аппаратурно-технологической схемы согласно фиг. 2.

1 - 14

Пример 1

Осуществление изобретения

Подшламовую воду с содержанием компонентов: Al2O3 - 7,3 г/л, Na2Oобщ - 10,4 г/л Na2Oку - 10,4 г/л подвергали фильтрации до содержания твердого вещества 0,01 г/л.

Отфильтрованную подшламовую воду объемом 40 л карбонизировали отходящими газами печей спекания с содержанием СО2 5 мас. % при температуре 25°C. Карбонизацию проводили до рН пульпы 8,5. Продолжительность карбонизации составила 2 ч. По окончании карбонизации пульпа отстаивалась 30 минут. Осветленный раствор сливали, а сгущенную пульпу фильтровали на нутч-фильтре под разряжением 0,8 кгс/см2. В качестве промывной жидкости использовали чистый конденсат при Т=90°C. Количество конденсата на одну промывку рассчитывалось из соотношения Ж : Т=2:1 по массе влажного осадка. Всего было проведено 5 промывок. Промытый осадок сушили при температуре 120°C до прекращения потери влаги.

Фазовый состав полученного продукта: псевдобемит, Sуд=278 м2/г.

Параметры процесса указаны в таблице 2.

Пример 2

Исходная подшламовая вода прошла стадию фильтрации аналогично Примеру 1.

Отфильтрованную подшламовую воду объемом 40 л карбонизировали отходящими газами печей спекания с содержанием СО2 - 5 мас. %.

Карбонизацию проводили в 2 стадии. Температура подшламовой воды при первой стадии карбонизации 25°C. Окончание первой стадии карбонизации фиксировали при рН пульпы 11. Продолжительность карбонизации составила 15 минут. По окончании карбонизации пульпа отстаивалась 15 минут. Осветленный карбонатный раствор сливали, а сгущенную пульпу фильтровали на нутч-фильтре под разряжением 0,8 кгс/см2. В качестве промывной жидкости использовали чистый конденсат при Т=90°C. Количество конденсата на одну промывку рассчитывалось из соотношения Ж : Т=2:1 по массе влажного осадка. Всего было проведено 5 промывок. Промытый осадок сушили при температуре 120°C до прекращения потери влаги, измельчали и анализировали. Количество Al2O3, перешедшего в осадок на первой стадии карбонизации, составило 25% от исходного содержания в подшламовой воде.

Фазовый состав осадка, полученного после первой стадии карбонизации: аморфный гидроксид алюминия.

Параметры первой стадии карбонизации указаны в таблице 1.

Осветленный карбонатный раствор объединяли с карбонатным раствором, полученным на стадии фильтрации аморфного гидроксида алюминия и проводили вторую стадию карбонизации. Карбонизацию проводили до рН пульпы 8,5. Продолжительность карбонизации составила 1,5 ч. Стадии отстаивания, фильтрации, промывки, сушки и измельчения продукта проводили аналогично Примеру 1.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит, Sуд=280 м2/г.

Параметры второй стадии карбонизации указаны в таблице 2.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

Пример 3

Процесс проводили аналогично Примеру 2, окончание первой стадии карбонизации фиксировали при рН пульпы 11,5. Количество Al2O3, перешедшего в осадок на первой стадии карбонизации, составило 17% от исходного содержания в подшламовой воде.

Фазовый состав осадка, полученного после первой стадии карбонизации: аморфный гидроксид алюминия.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит, присутствует примесь байерита.

Параметры первой и второй стадии карбонизации указаны в таблицах 1 и 2 соответственно.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

Пример 4

Процесс проводили аналогично Примеру 2, окончание первой стадии карбонизации фиксировали при рН = 10. Количество Al2O3, перешедшего в осадок на первой стадии карбонизации, составило 60 % от исходного содержания в подшламовой воде.

Фазовый состав осадка, полученного после первой стадии карбонизации: псевдобемит, аморфный гидроксид алюминия, гиббсит, байерит.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит.

Параметры первой и второй стадии карбонизации указаны в таблицах 1 и 2 соответственно.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

Пример 5

Процесс проводили аналогично Примеру 2, окончание второй стадии карбонизации фиксировали при рН пульпы 9,5. Количество Al2O3, перешедшего в осадок после второй стадии карбонизации составило 75 % от исходного содержания в подшламовой воде.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит, Sуд = 268 м2/г.

Параметры первой и второй стадии карбонизации указаны в таблицах 1 и 2 соответственно.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

Пример 6

Процесс проводили аналогично Примеру 2, окончание карбонизации второй стадии фиксировали при рН пульпы 7. Продолжительность карбонизации составила 6 ч.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит, гиббсит, байерит.

Параметры первой и второй стадии карбонизации указаны в таблицах 1 и 2 соответственно.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

Пример 7

Процесс проводили аналогично Примеру 2. Промывку осуществляли конденсатом при Т = 25°C.

Фазовый состав осадка, полученного после второй стадии карбонизации: псевдобемит, давсонит.

Параметры первой и второй стадии карбонизации указаны в таблицах 1 и 2 соответственно.

Содержание примесей в осадке, полученном после второй стадии карбонизации приведено в таблице 3.

В ходе исследований и испытаний авторами установлено, что переработка подшламовой воды путем проведения одностадийной карбонизации (Пример 1) позволяет получать осадок со структурой псевдобемита с повышенным содержанием примесей.

В Примере 2 авторами показано достижение технического результата путем добавления дополнительной стадии карбонизации в процессе переработки подшламовой воды с отделением аморфного гидроксида алюминия при рН пульпы 11. Проведение процесса переработки подшламовой воды с указанными параметрами позволяет получать после второй стадии карбонизации гидроксид алюминия со структурой псевдобемита с низким содержанием примесных элементов.

В Примерах 3 и 4 авторы демонстрируют влияние рН пульпы после первой стадии карбонизации на свойства и выход получаемых продуктов.

В Примере 3 авторами показано, что окончание первой стадии карбонизации подшламовой воды при рН пульпы 11,5 способствует сокращению осаждения Al2O3 в виде аморфного гидроксида алюминия, однако влечет за собой повышенное содержание примесных элементов в осадке, получаемом после второй стадии карбонизации, что ведет к ухудшению качества конечного продукта.

В Примере 4 авторами показано, что окончание первой стадии карбонизации подшламовой воды при рН пульпы 10 способствует значительному увеличению образования осадка после первой стадии карбонизации, характеризующегося разнородным фазовым составом, что отрицательно влияет на его качество и возможность применения в качестве добавок к сухим строительным смесям. Кроме того, выход осадка после второй стадии карбонизации, представляющего собой псевдобемит, снижается до 40% от исходного содержания Al2O3 в подшламовой воде, что является экономически не целесообразным.

В Примерах 5 и 6 авторы демонстрируют влияние рН пульпы второй стадии карбонизации на свойства и выход конечного продукта.

В Примере 5 авторами показано, что окончание второй стадии карбонизации подшламовой воды при рН пульпы 9,5 не влияет на содержание примесей, однако способствует снижению выхода конечного продукта на 15%.

В Примере 6 авторами установлено, что окончание второй стадии карбонизации подшламовой воды при рН пульпы 7 способствует значительному увеличению длительности процесса с 2 до 6 часов и образованию примесных фаз гиббсита и байерита в конечном продукте, что негативно сказывается на его качестве.

В Примере 7 авторами показано, что изменение температуры промывной воды (конденсата) до 20°C приводит к увеличению содержания Na2O в осадке после второй стадии карбонизации, что снижает качество получаемого продукта и делает его не пригодным для использования в качестве прекурсора для большинства катализаторов.

Повышение температуры промывной воды выше 90°C не целесообразно в связи с высокими энергозатратами на подогрев и наличием парообразования.

С учетом приведенного описания и примеров объем правовой охраны предложенного изобретения испрашивается на способ переработки подшламовой воды глиноземного производства, включающий фильтрацию подшламовой воды, ее карбонизацию путем насыщения диоксидом углерода, отделение образовавшихся осадков, их промывку водой и сушку, в котором карбонизацию подшламовой воды осуществляют в две стадии. Первую стадию карбонизации ведут до значения рН пульпы, при котором из раствора выпадает осадок в виде аморфного гидроксида алюминия, полученную пульпу фильтруют, осадок промывают с получением осадка, который промывают с получением продукта в виде аморфного гидроксида алюминия, пригодного для использования в качестве модификатора цементных строительных смесей, и карбонатного раствора, который направляют на вторую стадию карбонизации до значения рН пульпы, при котором осаждается максимальное количество целевого осадка. Полученную пульпу фильтруют, осадок промывают с получением продукта в виде псевдобемита, пригодного для использования в качестве прекурсора в производстве алюмооксидных носителей катализаторов. Карбонизацию подшламовой воды предпочтительно ведут путем барботирования газами, содержащими диоксид углерода, при этом в качестве газов, содержащих диоксид углерода, используют отходящие газы печей спекания алюминий- содержащего сырья с известняком и/или содой, и/или в качестве газов, содержащих диоксид углерода, используют газы печей обжига извести, и/или в качестве газов, содержащих диоксид углерода, используют газы, образующиеся при сжигании энергетического угля или углеводородов. Первую стадию карбонизации ведут до значения рН пульпы предпочтительно 11-10,5. Полученную пульпу после первой стадии карбонизации подшламовой воды фильтруют до осушения осадка на фильтре, предпочтительная влажность осадка составляет 60-80 мас.%. Вторую стадию карбонизации ведут до значения рН пульпы предпочтительно 9-8. После второй стадии карбонизации осадок промывают при температуре промывной воды предпочтительно 40-90°С.

Получаемый предложенным способом гидроксид алюминия псевдобемитной структуры содержит не менее 90 мас.% псевдобемита и характеризуется высокой величиной удельной поверхности и низким содержанием примесей.

Таблица 1

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2197429C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2169117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИХЛОРИДОВ АЛЮМИНИЯ | 2013 |

|

RU2544554C2 |

| СКАНДИЙСОДЕРЖАЩИЙ ГЛИНОЗЕМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2758439C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 2003 |

|

RU2258035C2 |

| Способ получения коагулянта-гидроксохлорида алюминия | 1991 |

|

SU1809819A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСОХЛОРИДОВ АЛЮМИНИЯ | 1997 |

|

RU2139248C1 |

| ПОЛУЧЕНИЕ СКАНДИЙСОДЕРЖАЩЕГО КОНЦЕНТРАТА И ПОСЛЕДУЮЩЕЕ ИЗВЛЕЧЕНИЕ ИЗ НЕГО ОКСИДА СКАНДИЯ ПОВЫШЕННОЙ ЧИСТОТЫ | 2016 |

|

RU2647398C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ ИЗ ПОТАШНОГО МАТОЧНОГО РАСТВОРА | 1997 |

|

RU2116369C1 |

Изобретение относится к химической технологии, в частности к способу получения аморфного гидроксида алюминия и гидроксида алюминия со структурой псевдобемита, и может быть также использовано для получения гранулированной активной окиси алюминия, катализаторов, носителей и в других областях промышленности. Переработка подшламовой воды глиноземного производства включает фильтрацию подшламовой воды, ее карбонизацию путем насыщения диоксидом углерода, отделение образовавшихся осадков, их промывку водой и сушку. При этом карбонизацию подшламовой воды осуществляют в две стадии. Первую стадию карбонизации ведут до значения рН пульпы, при котором из раствора выпадает осадок в виде аморфного гидроксида алюминия, полученную пульпу фильтруют с получением осадка, который промывают с получением продукта в виде аморфного гидроксида алюминия и карбонатного раствора. Полученный карбонатный раствор направляют на вторую стадию карбонизации до значения рН пульпы, при котором осаждается максимальное количество целевого осадка, полученную пульпу фильтруют, осадок промывают с получением продукта в виде псевдобемита. Обеспечивается получение порошков гидроксида алюминия псевдобемитной структуры с низким содержанием примесей. 5 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Способ переработки подшламовой воды глиноземного производства, включающий фильтрацию подшламовой воды, ее карбонизацию путем насыщения диоксидом углерода, отделение образовавшихся осадков, их промывку водой и сушку, отличающийся тем, что карбонизацию подшламовой воды осуществляют в две стадии, первую стадию карбонизации ведут до значения рН пульпы, при котором из раствора выпадает осадок в виде аморфного гидроксида алюминия, полученную пульпу фильтруют с получением осадка, который промывают с получением продукта в виде аморфного гидроксида алюминия, пригодного для использования в качестве модификатора цементных строительных смесей, и карбонатного раствора, который направляют на вторую стадию карбонизации до значения рН пульпы, при котором осаждается максимальное количество целевого осадка, полученную пульпу фильтруют, осадок промывают с получением продукта в виде псевдобемита, пригодного для использования в качестве прекурсора в производстве алюмооксидных носителей катализаторов.

2. Способ по п. 1, отличающийся тем, что карбонизацию подшламовой воды ведут путем барботирования газами, содержащими диоксид углерода, при этом в качестве газов, содержащих диоксид углерода, используют отходящие газы печей спекания алюминийсодержащего сырья с известняком и/или содой, и/или в качестве газов, содержащих диоксид углерода, используют газы печей обжига извести, и/или в качестве газов, содержащих диоксид углерода, используют газы, образующиеся при сжигании энергетического угля или углеводородов.

3. Способ по п. 1, отличающийся тем, что первую стадию карбонизации ведут до значения рН пульпы предпочтительно 11-10,5.

4. Способ по п. 1, отличающийся тем, что пульпу, полученную после первой стадии карбонизации подшламовой воды, фильтруют до осушения осадка на фильтре, при этом предпочтительная влажность осадка составляет 60-80 мас.%.

5. Способ по п. 1, отличающийся тем, что вторую стадию карбонизации ведут до значения рН пульпы предпочтительно 9-8.

6. Способ по п. 1, отличающийся тем, что после второй стадии карбонизации осадок промывают при температуре промывной воды предпочтительно 40-90°C.

| CN 107973327 B, 28.06.2019 | |||

| CN 111592022 A, 28.08.2020 | |||

| CN 111468047 A, 31.07.2020 | |||

| CN 111634932 A, 08.09.2020 | |||

| CN 110639484 B, 29.12.2020 | |||

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА МЕТОДОМ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 2020 |

|

RU2756599C1 |

| СПОСОБ СОЗДАНИЯ ДАМБ И ДРУГИХ НАСЫПНЫХ СООРУЖЕНИЙ | 2003 |

|

RU2275461C2 |

| ШЕПЕЛЕВ И.И | |||

| и др | |||

| Решение проблем очистки выбросов в глиноземном производстве | |||

| Проблемы региональной экологии, 2020, N1, с.111-115. | |||

Авторы

Даты

2024-04-03—Публикация

2023-06-06—Подача