Изобретение относится к металлургии и может быть использовано при изготовлении плоских биметаллических заготовок из разнородных металлов, в частности из титана и алюминиево-магниевого сплава.

Известен способ изготовления сваркой взрывом плоской биметаллической заготовки из алюминиево-магниевого сплава АМг6 и стали, включающий установку с зазором метаемой пластины над неподвижной пластиной и инициирование заряда взрывчатого вещества, расположенного над метаемой пластиной, с использованием демпфирующего средства, которое размещают под неподвижной пластиной, состоящего из не менее одной легко деформируемой прослойки, обладающей свойством односторонней неупругой деформации (в том числе за счет изменения агрегатного состояния под действием давления), и искусственной опорной площадки, изготовленной из материала с равномерно распределенной плотностью, превышающей плотность легко деформируемой прослойки [Патент RU 2397850, МПК В23К20/08, опубл. 27.08.2010].

Недостатком способа является повышенная трудоемкость сборки пакета для сварки, а также неприменимость данного способа при сварке титана с алюминиево-магниевым сплавом.

Известен способ сварки титана с алюминиево-магниевым сплавом 5083 напрямую, и с применением прослоек из чистого алюминия 1060 (толщинами 0,3 и 0,5 мм), с обеспечением скорости детонации 2200 м/с, скорости соударения пластин – 744,87 м/с при сварке напрямую и 744,87 м/с и 694,84 м/с, соответственно, при сварке через прослойку. Габариты метаемой титановой и неподвижной алюминиево-магниевой пластин составляли 550×250×2,5 мм и 550×250×14 мм. Зазор между метаемой пластиной и прослойкой – 4 мм, между прослойкой и неподвижной пластиной – 2 мм [Wu, X., Shi, Ch., Fang, Zh., et. al. Comparative study on welding energy and Interface characteristics of titanium-aluminum explosive composites with and without interlayer, Materials & Design, Volume 197, 2021, https://doi.org/10.1016/j.matdes.2020.109279; Fang, Zh., Shi, Ch., Sun, Z., et. al. Influence of interlayer technique on microstructure and mechanical properties of Ti/Al cladding plate manufactured via explosive welding. Mater. Res. Express vol. 6. 2019 https://doi.org/10.1088/2053-1591/ab42ac].

Недостатком способа является наличие дефектов в виде микротрещин и участков оплавленного металла при сварке без применения прослойки, что не позволяет говорить о получении качественного соединения. При сварке титана со сплавом 5083 через прослойку алюминия марки 1060 не наблюдается образования большого количества дефектов в зоне соединения, однако, применение прослоек толщинами 0,3 и 0,5 мм значительно повышает трудоемкость сборки пакета под сварку, а использование чистого алюминия марки 1060 может ограничивать максимальную прочность соединения прочностью алюминиевой прослойки.

Известен способ сварки титана с алюминиево-магниевым сплавом АМг6, при котором в качестве взрывчатого вещества используется смесь (плотностью 780 кг/м3) микропористого нитрата аммония с дизельным топливом в пропорции 96 к 4. Скорость детонации взрывчатого вещества составляет 1600 м/с, при толщине заряда 25 мм. Толщины обоих свариваемых пластин составляют 2,5 мм, а длина и ширина 550 и 135 мм, соответственно. Сварочный зазор между метаемой титановой пластиной и неподвижной алюминиево-магниевой пластиной составляет 6 мм [Malakhov, A.Y.; Saikov, I.V.; Denisov, I.V.; Niyezbekov, N.N. AlMg6 to Titanium and AlMg6 to Stainless Steel Weld Interface Properties after Explosive Welding. Metals 2020, 10, 1500. 10.3390/met10111500].

Недостатком известного способа является низкая прочность соединения, находящаяся в диапазоне 20-190 МПа.

Известен способ сварки взрывом с образованием двухслойного композита из титана и алюминиево-магниевого сплава, который используется для получения трехслойного композита титан+алюминиево-магниевый сплав+титан, включающий сварку взрывом титана с алюминиево-магниевым сплавом, последующую термообработку при 350-400°С для снятия остаточных напряжений и правку геометрии заготовки. Полученный двухслойный композит подвергают повторной сварке взрывом с титаном с завершающей термообработкой полученного трехслойного композита при 350-400 °С. Режимы сварки выбраны минимальными, исходя из диапазона скоростей соударения Vc=293-2317 м/с, соответствующего области свариваемости пары титан+алюминиево-магниевый сплав, скорость детонации D = 1200 м/с. Для уменьшения краевых непроваров, связанных с боковым разлетом продуктов детонации, габариты метаемой пластины выбираются большими, чем габариты неподвижной пластины. Для защиты от повреждения тыльной стороны неподвижной пластины из алюминиево-магниевого сплава, сварку биметалла титан+алюминиево-магниевый сплав производят на волокнистом основании толщиной 10-20 мм [Патент CN 108857035, МПК В23К20/08, опубл. 23.11.2018].

Недостатком способа является получение соединений с волновым профилем длиной 1500-1600 мкм, и размахом 200-220 мкм, что свидетельствует о достаточно высоком уровне пластических деформаций в зоне соединения, а значит и о большом количестве дефектов (оплавов, трещин), при этом заявленная прочность композита в 165,5 МПа меньше прочности сплава 5083, что не позволяет говорить о равнопрочности соединения.

Задача изобретения разработка способа сварки взрывом титана с алюминиево-магниевым сплавом, обеспечивающего получение высококачественных композиционных материалов из титана и алюминиево-магниевого сплава АМг5.

Техническим результатом является повышение качества полученных композиционных материалов.

Технический результат достигается в способе получения сваркой взрывом плоских биметаллических заготовок из титана и алюминиево-магниевого сплава, включающем установку на демпфирующее основание последовательно неподвижной пластины из алюминиево-магниевого сплава, метаемой титановой пластины большей длины и ширины и заряда взрывчатого вещества с детонатором, причем метаемую титановую пластину устанавливают на неподвижной пластине с зазором, при этом свариваемые поверхности пластин предварительно шлифуют до шероховатости не более Ra=3,2, по периметру метаемой титановой пластины выполняют пазы глубиной не менее половины ее толщины, повторяющие габариты неподвижной пластины, а при установке метаемой пластины размещают пазы над кромкой неподвижной пластины, причем высоту зазора выбирают из условия обеспечения кинетической энергии, затрачиваемой на пластическую деформацию материалов в зоне соединения 0,85-1,48 МДж/м2 и скорости соударения в диапазоне 551-724 м/с, а скорость детонации обеспечивают в диапазоне 2350-2450 м/с.

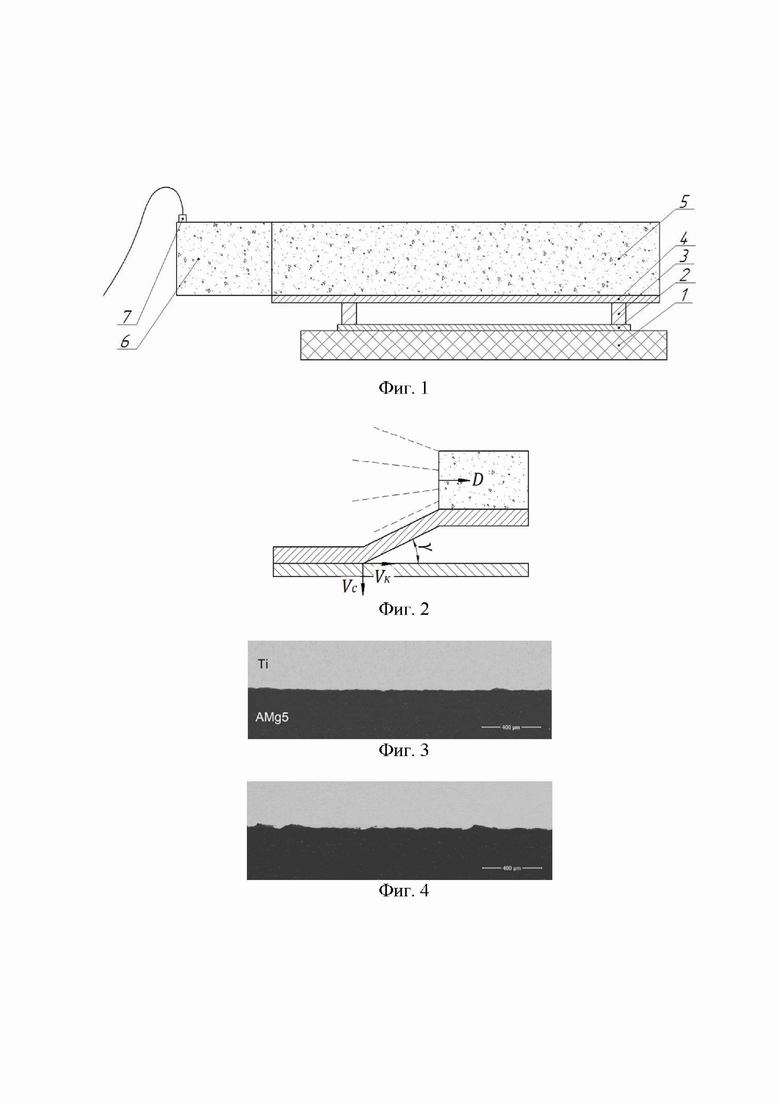

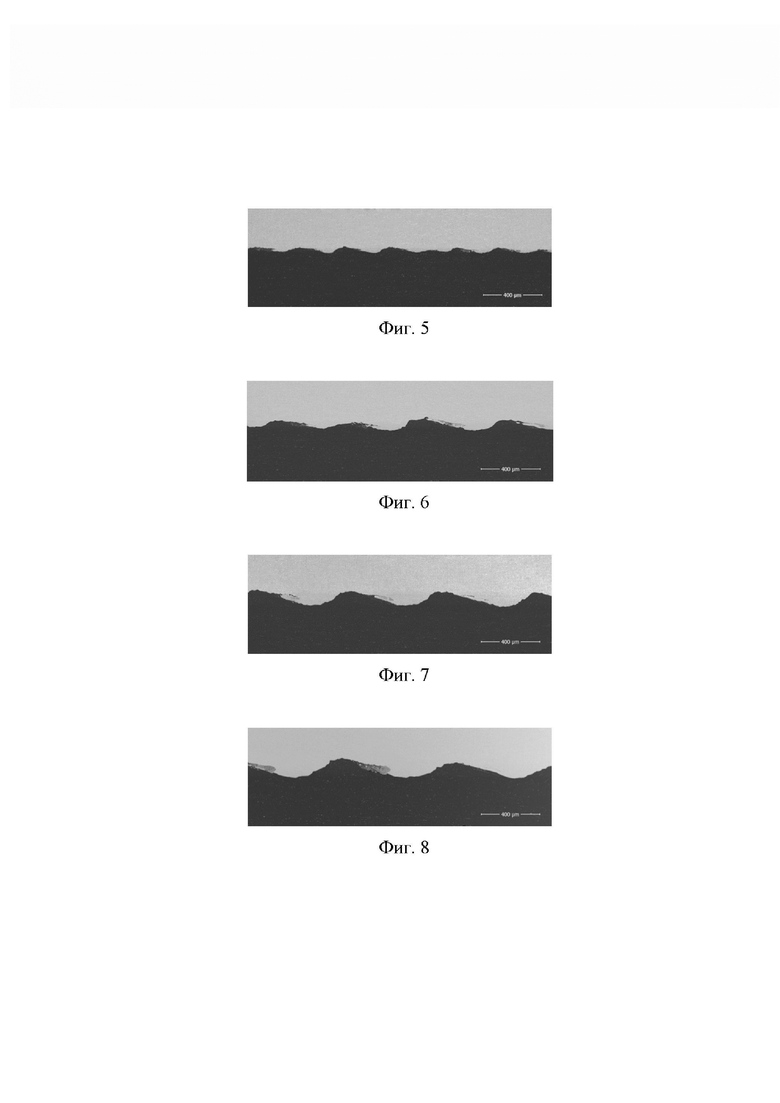

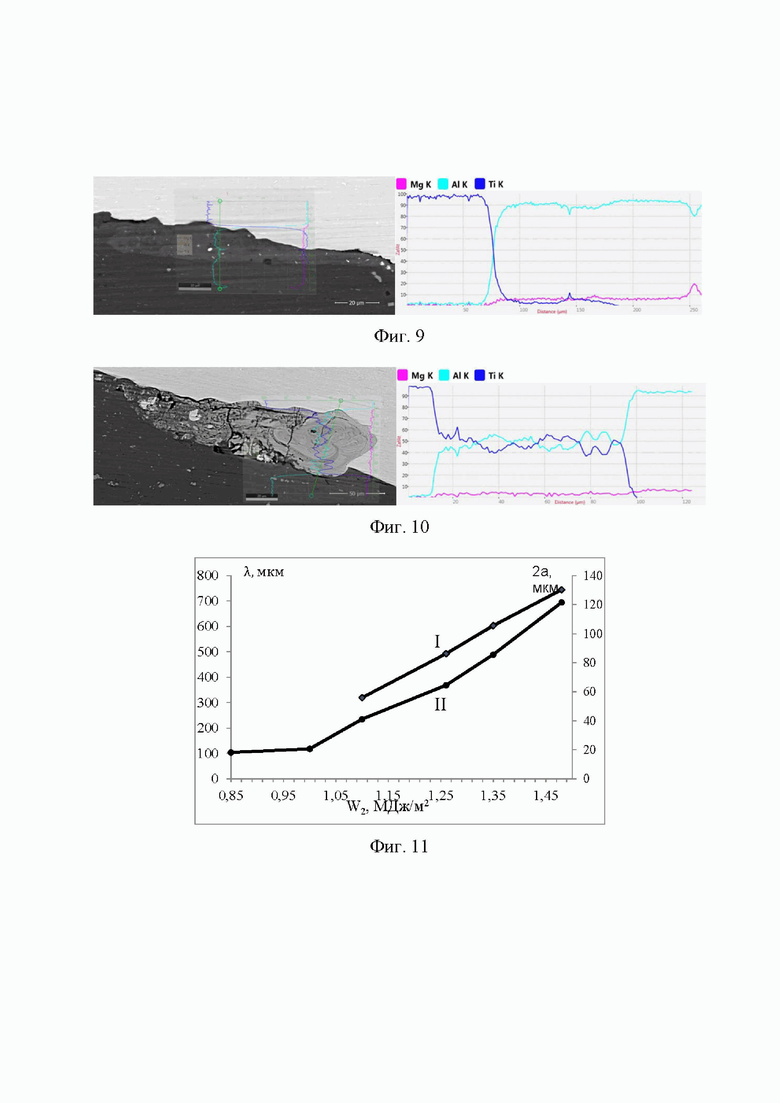

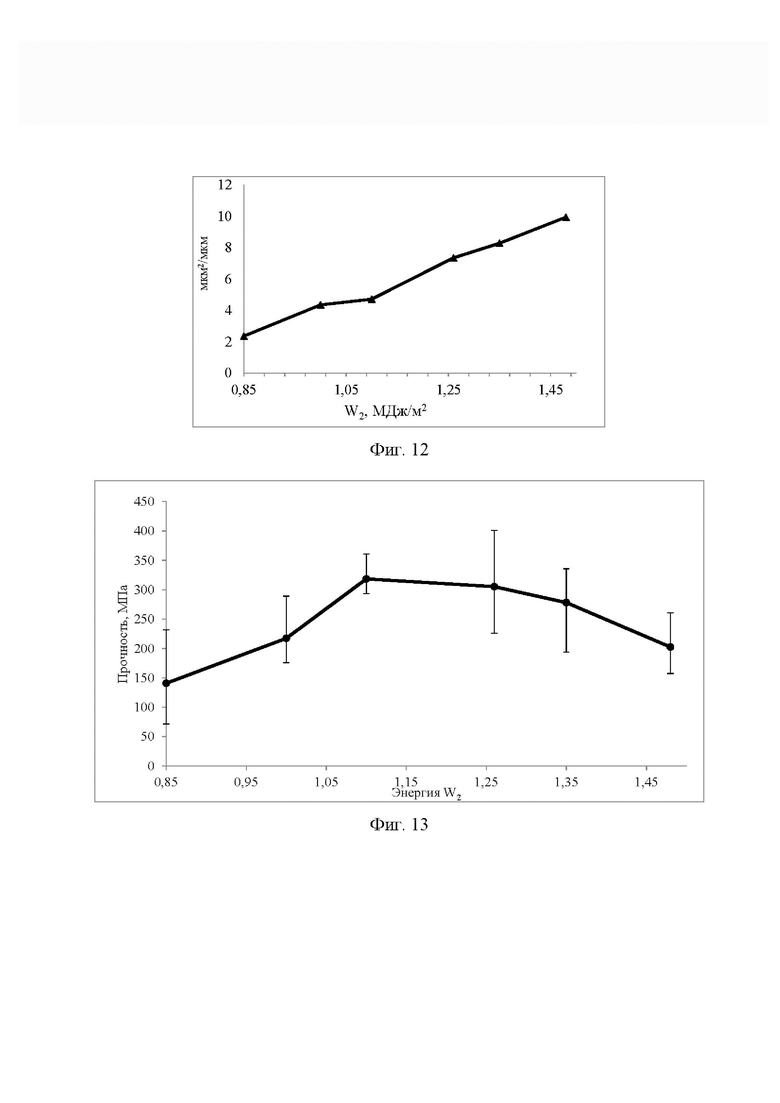

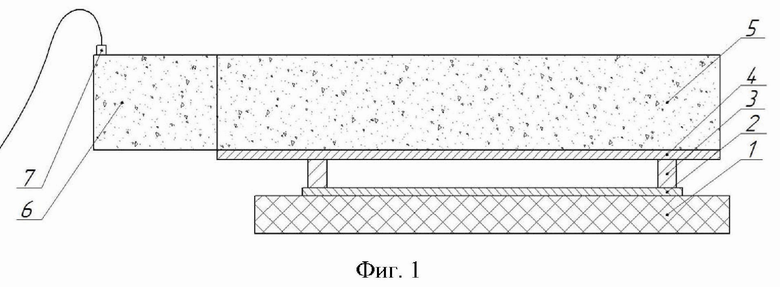

Способ иллюстрируется фигурами, где на фигуре 1 показана схема сборки пакета под сварку, на фигуре 2 показана кинематическая схема соударения пластин при сварке взрывом (D – скорость детонации; γ – угол соударения; Vc – скорость соударения; Vк – скорость точки контакта), на фигурах 3-8 показаны структуры зон соединений ВТ1-0+АМг5 по примерам 1-6, соответственно, на фигурах 9 и 10 показан химический состав оплавленных участков в соединениях, полученных по примерам 2 и 6, соответственно, на фигуре 11 показана зависимость длины (λ) от доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения (W2) – график I и размаха (2а) волнового профиля соединения от доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения (W2) – график II, на фигуре 12 показана зависимость удельной площади оплавленных участков к длине соединения от W2, на фигуре 13 показана зависимость прочности соединения на отрыв слоев от доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения (W2).

Способ реализуется следующим образом. На демпфирующее основание 1 устанавливается неподвижная пластина 2 из алюминиево-магниевого сплава АМг5, на которую по углам выставляются сварочные зазоры 3, служащие опорой для метаемой титановой пластины 4 и заряда взрывчатого вещества (ВВ) 5. Зазоры 3 выполняются из чистого алюминия, толщиной 0,5 мм, высота зазоров 3 выбирается исходя из обеспечения скорости соударения в диапазоне 551-724 м/с и энергии W2 от 0,85 до 1,48 МДж/м2. Указанные диапазоны скорости соударения пластин и доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения обеспечивают образование прочного и сплошного соединения двух пластин с минимальным количеством дефектов.

Свариваемые поверхности пластин предварительно должны подвергаться шлифованию до достижения шероховатости Ra, не более чем Ra=3,2. При шероховатости свариваемых поверхностей Ra>3,2 качество соединения падает.

Размеры заряда 5 и метаемой пластины 4 из титана ВТ1-0 по длине и ширине превышают габариты неподвижной пластины 2. Это имеет своей целью снижение влияния «краевых эффектов», связанных с боковым разлетом продуктов детонации (ПД), вызывающим снижение величины импульса давления на периферийных участках заготовки. Величины «нависаний» метаемой пластины над неподвижной, выбираются из диапазона Lн≈(1..3)H; Lб≈H; Lк≈(0,5..0,75)H, где Lн, Lб, Lк – начальное, боковое и конечное нависания, H – высота заряда ВВ [Деформация металлов взрывом / А. В. Крупин, В. Я. Соловьев, Н. И. Шефтель, А. Г. Кобелев. – М.: Металлургия, 1976. – 416 с.; Корженевский, А. П. Оценка условий соударения пластин под действием взрывчатых веществ / А. П. Корженевский, А. Д. Шуганов // Тезисы докладов 4 научно-технической конференции по новым технологиям импульсной обработки материалов. – Новосибирск. – 1985. – С. 68; Чернухин, В. И. О некоторых особенностях краевых эффектов и нестационарных явлений при сварке взрывом / В. И. Чернухин // Сварка взрывом и свойства сварных соединений: межвуз. Сб. науч. Трудов / ВолгПИ. – Волгоград, 1991. – С. 53-62].

В метаемой титановой пластине 4 предварительно выполняют пазы глубиной не менее половины ее толщины и устанавливают пластину при сборке пакета так, чтобы пазы находились над кромкой неподвижной пластины 2, повторяя её габариты. За счет этого в процессе сварки взрывом часть метаемой пластины 4, не участвующая в образовании соединения, отделяется при соударении, не вызывая деформации свариваемых пластин (при глубине пазов менее половины толщины пластины, отделение «нависающей» части метаемой пластины происходит не полностью).

Сверху метаемой пластины 4 устанавливается заряд ВВ 5, длина и ширина которого соответствуют длине и ширине метаемой пластины 4. На короткой стороне заряда 5 со стороны начала детонации выполняется генератор плоского фронта детонации 6 в виде равнобедренного треугольника с углом при вершине 90°, основанием которого служит короткая сторона метаемой пластины 4. Детонатор 7 устанавливается при вершине треугольника, на соответствующем удалении от метаемой пластины 4. Это позволяет обеспечить стабильность процесса детонации на участке сварки, и тем самым, обеспечить стабильные условия формирования соединения по всей площади образующегося композита.

В качестве ВВ могут использоваться механические смеси аммонита 6ЖВ (ГОСТ 21984-76) либо с аммиачной селитрой, либо с инертными наполнителями, такими, как кварцевый песок, поваренная соль NaCl, тальк, и др. Количество ВВ и пропорции его смеси выбираются исходя из условия обеспечения необходимой скорости детонации D, равной 2350-2450 м/с.

В качестве демпфирующего основания могут использоваться древесно-стружечные, ориентировано-стружечные, древесно-волокнистые плиты или фанеры. Демпфирующее основание обеспечивает защиту от повреждений тыльной (задней, не участвующей в процессе сварки) части неподвижной пластины.

Примеры сварки взрывом метаемой пластины ВТ1-0 – 5 мм с неподвижной пластиной АМг5 – 4 мм по заявленному способу приведены в таблице. Для указанных примеров использовались неподвижные пластины длиной 200 мм, шириной - 80 мм. Минимальное «нависание» метаемой пластины составляет 20 мм.

Таблица

Качество полученных соединений подтверждается исследованиями микроструктуры и механическими испытаниями.

Микроструктура зон соединений может характеризоваться как безволновым профилем соединения (при W2=0,85÷1,0 МДж/м2), так и наличием синусоидального волнового профиля (при W2=1,1÷1,48 МДж/м2). Независимо от структуры, в зоне соединения не происходит формирования сплошных участков оплавленного металла и интерметаллидов. Дефекты в виде оплавов распределяются локально по длине соединения. При наличии волнового профиля, оплавленные участки располагаются периодично, между вершинами и впадинами волнового профиля, при безволновом характере соединения оплавы в виде тонких прослоек располагаются хаотично вдоль границы соединения. Отсутствие сплошных прослоек оплавленного металла позволяет судить о достаточно высоком качестве соединения с точки зрения микроструктуры.

При этом оплавленные участки не обязательно имеют в своем составе интерметаллиды. При энергиях W2 менее 1,0 мДж/м2, в химическом составе оплавленных участков преобладает алюминий, а титан присутствует в виде раздробленных частиц (фиг. 9). Содержание титана в участках плавления не превышает 10 атомных процентов, что говорит о слабой степени растворения титана. С увеличением W2 увеличивается количество оплавленных участков имеющих структуру зоны перемешивания. Титан в таких участках практически полностью растворяется в алюминии с образованием хрупких интерметаллидов. В зависимости от степени перемешивания титана, химический состав оплавов может соответствовать всем возможным для пары Ti-Al интерметаллидам.

Несмотря на значительную разницу в структуре и расположении, удельная площадь оплавленных участков имеет практически линейную зависимость от доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения (фиг. 12).

Результаты измерения прочности соединения на отрыв слоев приведены на фиг. 13. Планки погрешностей на графике соответствуют максимальному и минимальному измеренному значению. Точки на линии соответствуют средним значениям по 5 измерениям. Как видно из графика, распределение прочности в зависимости от доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения, имеет два характерных интервала: до W2 = 1,1 средняя прочность увеличивается, что объясняется увеличением степени пластической деформации в зоне соединения и повышением числа активных центров, на которых реализуется объемное взаимодействие между свариваемыми материалами. Можно заметить, что на этом интервале вместе с прочностью, растет и количество оплавленных участков в зоне соединения (фиг. 12). При W2 = 1,1 средняя прочность достигает своего максимума, соответствующего изначальной прочности АМг5, после чего, на интервале W2 = 1,1-1,48 прочность снижается, что с точки зрения микроструктур коррелирует с повышением содержания титана в оплавленных зонах, образованием хрупких интерметаллидов и увеличением количества трещин в оплавах.

Следовательно, прочность композита, полученного по заявленному способу в интервале W2, заданного условием сварки, соответствует известным композитам в своем минимальном значении и превосходит их на остальном интервале.

Представленные результаты позволяют говорить о высоком качестве соединений ВТ1-0+АМг5, полученных без прослоек из пластичного алюминия по всей площади, в том числе и по краям пластины.

Таким образом, способ сварки взрывом титана с алюминиево-магниевым сплавом, включающий установку на демпфирующее основание последовательно неподвижной пластины из алюминиево-магниевого сплава АМг5, метаемой титановой пластины, и заряда взрывчатого вещества с детонатором, при котором метаемая титановая пластина выполнена длиной и шириной больше неподвижной пластины и установлена на неподвижной пластине с зазором, высота которого выбирается исходя из условия обеспечения доли кинетической энергии, затрачиваемой на пластическую деформацию материалов вблизи зоны соединения 0,85-1,48 МДж/м2, свариваемые поверхности пластин предварительно отшлифованы до шероховатости не более Ra=3,2, по периметру метаемой титановой пластины выполнены пазы глубиной не менее половины ее толщины, которые располагают над кромкой неподвижной пластины, повторяя её габариты, а сварку взрывом ведут с обеспечением скорости детонации 2350-2450 м/с, обеспечивает повышение качества полученных композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2009 |

|

RU2397850C1 |

| Способ сварки взрывом фольг | 2024 |

|

RU2833612C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2012 |

|

RU2516179C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2311274C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СВАРКИ ВЗРЫВОМ | 2017 |

|

RU2673595C1 |

| Способ получения износостойкого покрытия на поверхности титановой пластины | 2018 |

|

RU2688791C1 |

| Способ получения износостойких покрытий на поверхностях титановой пластины | 2018 |

|

RU2688792C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2009 |

|

RU2391191C1 |

| Способ получения медно-никелевого покрытия на поверхностях титановой пластины | 2018 |

|

RU2700441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ПУТЕМ СВАРКИ ВЗРЫВОМ | 2007 |

|

RU2338636C1 |

Изобретение может быть использовано при изготовлении плоских биметаллических заготовок из разнородных металлов, а именно из титана и алюминиево-магниевого сплава. На демпфирующее основание устанавливают последовательно неподвижную пластину из алюминиево-магниевого сплава, метаемую титановую пластину и заряд взрывчатого вещества с детонатором. Метаемая титановая пластина выполнена длиной и шириной больше неподвижной пластины и установлена на неподвижной пластине с зазором, высоту которого выбирают исходя из условия обеспечения доли кинетической энергии, затрачиваемой на пластическую деформацию материалов в зоне соединения 0,85-1,48 МДж/м2. Свариваемые поверхности пластин предварительно отшлифованы до шероховатости не более Ra=3,2. По периметру метаемой титановой пластины выполняют пазы глубиной не менее половины ее толщины с учетом её габаритов. При сварке их располагают над кромкой неподвижной пластины. Скорость детонации при сварке взрывом обеспечивают 2350-2450 м/с. Способ обеспечивает получение композиционных материалов высокого качества. 13 ил., 1 табл.

Способ получения сваркой взрывом плоских биметаллических заготовок из титана и алюминиево-магниевого сплава, включающий установку на демпфирующее основание последовательно неподвижной пластины из алюминиево-магниевого сплава, метаемой титановой пластины большей длины и ширины и заряда взрывчатого вещества с детонатором, причем метаемую титановую пластину устанавливают на неподвижной пластине с зазором, отличающийся тем, что свариваемые поверхности пластин предварительно шлифуют до шероховатости не более Ra=3,2, по периметру метаемой титановой пластины выполняют пазы глубиной не менее половины ее толщины, повторяющие габариты неподвижной пластины, а при установке метаемой пластины размещают пазы над кромкой неподвижной пластины, причем высоту зазора выбирают из условия обеспечения кинетической энергии, затрачиваемой на пластическую деформацию материалов в зоне соединения 0,85-1,48 МДж/м2, и скорости соударения в диапазоне 551-724 м/с, а скорость детонации обеспечивают в диапазоне 2350-2450 м/с.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРКОЙ ВЗРЫВОМ ПЛОСКОЙ БИМЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ | 2009 |

|

RU2397850C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 2003 |

|

RU2243871C1 |

| СПОСОБ ПЛАКИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ СВАРКОЙ ВЗРЫВОМ | 2001 |

|

RU2191669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2373036C1 |

| CN 108857035 A, 23.11.2018. | |||

Авторы

Даты

2022-03-17—Публикация

2021-07-07—Подача