Изобретение относится к способам получения катализатора для разложения озона из гранул оксидно-марганцевого катализатора, отработавшего свой ресурс. Способ заключается в обработке гранул водным раствором реагентов с последующей отмывкой от реагентов и сушкой.

Озон, являясь сильным окислителем, используют для обеззараживания, окисления ядовитых и дурно пахнущих примесей в сточных водах, а также для улучшения качества питьевой воды. Его синтез требуют только воздух и электроэнергия. Его производят на месте с использованием компактного типового оборудования. В отличие от других окислителей, он не дает опасных продуктов разложения. Хотя сам озон сильно токсичен, но его остаток в отработанном воздухе может быть удален методом каталитического разложения в кислород.

Общеизвестно, что катализатором являются пористые гранулы двуокиси марганца, возможно с примесью оксидов меди, серебра, цинка, железа и других переходных металлов.

Аналогом для получения катализатора, является [Пат. РФ 2640655 Способ восстановления активности катализатора гидроочистки углеводородного сырья. Петров АВ, Усманов ИФ, Бодрый АБ, Вязовцев ЮС, Рахматуллин ЭМ, Гариева ГФ, Тагиров АШ, Сараев АН, Илибаев ΡС.Бюлл. №2, 11.01.2018]. В способе для приготовления используют отработавший свой срок службы и неактивный оксидно марганцевый катализатор. Метод заключается в пропитке отработанного катализатора водным раствором уксусной, яблочной, лимонной, муравьиной, малеиновой и других органических кислот, с дальнейшей отмывкой, сушкой и прокаливанием. Поскольку потеря активности, чаще всего, связана с неконтролируемыми реакциями на поверхности материала, приводящими к разрушению оксидной кристаллической структуры или загрязнение ее примесями, то правильный подбор реагентов восстанавливающего раствора и условий проведения часто позволяет вернуть утраченные каталитические свойства. Кроме того, обработка раствором и сушка часто приводят к увеличению пористости материала, а значит скорости катализа и времени его службы.

Недостатком аналога являют сложность технологии, большое количество операций и затраты энергии при заключительной термообработке и сушке. Применение раствора органических кислот, хотя и приведет к восстановлению активности, но дает большое количество ядовитых сточных вод, содержащих ионы марганца, меди, цинка, которые безвозвратно теряются или требуют дополнительных усилий для их извлечения.

Наиболее близким к заявляемому является [(прототип). Пат. РФ 2218211 Способ получения катализатора для разложения озона. Киреев С.Г., Завадский А.В., Тепляков Д.Э., Мухин В.М., Клушин В.Н., Чебыкин В.В., Ткаченко С.Н. B01J 37/04, 23/889, 21/16, 10.12.2003 Бюл. №34]. в способе, оксидно-марганцевый катализатор, отработанный в процессе окисления оксида углерода перемешивают в воде, с добавкой глины в качестве связующего, с интенсивностью, обеспечивающей разрушение и измельчение гранул, в течение двух часов. Далее материал извлекают из воды и пропитывают слабым раствором уксусной кислоты (1-5% масс) и перемешивают еще 2 часа. Потом материал отделяют от раствора, в экструдере под давлением и повышенной температурой (40 атм, 110°С) формуют гранулы и сушат при температуре около 80°С в течение 12 часов. После чего, его предлагают использовать для очистки отходящего воздуха от озона.

Метод многостадийный, требует большое количество операций. В процессе восстановления механически разрушают и формируют заново гранулы, с применением дополнительного связующего в виде бентонитовой глины, используют высокие давления, повышенные температуры, расходы пара и электроэнергии. Выработка катализатора требует значительного времени. Материал обрабатывают слабокислым раствором с выделением ионов марганца, цинка, алюминия, меди в сточную воду. А также материал обладает ограниченным сроком службы.

Техническим результатом заявляемого способа является устранение указанных недостатков путем повышения технологичности и снижения энергоемкости при одновременном сохранении каталитической активности.

Поставленная задача достигается тем что в способе получения оксидно-марганцевого катализатора для разложения озона, заключающегося в обработке отработанных гранул водным раствором реагентов и сушкой, причем обработку отработанных гранул осуществляют раствором в количестве 1.2-1.6 л на кг катализатора, содержащим 0.35-0.45 кг сульфита натрия на килограмм катализатора и гидроокись натрия для подщелачивания до рН 8-11, причем обработку проводят в течение 5-20 мин и отмывают обессоленной водой до нейтральной по рН реакции в промывной воде.

В уровне техники неизвестно применение щелочных растворов сульфита натрия для восстановления активности оксидно-марганцевого катализатора разложения озона.

Существенными признаками обработки являются признаки, указанные в формуле.

В примерах, доказывающих достижение результата использовались гранулы, отработавшие свой ресурс в деструкторе озона центральной водопроводной станции города Санкт-Петербурга в течение 6 лет. Методом низкотемпературной сорбции азота найдено, что его поверхность составляет 33,7 м2/г. Его каталитическая активность по разрушению озона отсутствовала g=0.0.

Щелочность восстанавливающего раствора устанавливают рН 8-11, чтобы основным продуктом восстановления была двуокись марганца. Уменьшение рН ниже 8 приводит к тому, что часть марганца восстанавливается до двухвалентного состояния и переходит в раствор в виде ионов Μn2+. Кроме того, уменьшение рН ниже 8 приводит к переходу в раствор ионов меди и цинка, соединения которых входят в состав катализатора. Это приводит к падению его активности. Возрастание рН выше 11 не приводит к дальнейшему росту активности, а только к перерасходу щелочи и избытку щелочных сточных вод. Кроме того, медь и цинк, являясь амфотерными, начинают растворяться в сильнощелочных растворах, что тоже ведет к падению активности и повышению содержания их в сточной воде.

Опыты по восстановлению активности показали, что при указанных параметрах в диапазоне температур 20-60°С, достаточно проводить обработку в течение 5-20 мин, уменьшение времени обработки ниже 5 мин приводит к недостаточной активности, а увеличение выше 20 мин, уже не ведет к дальнейшему росту активности катализатора.

Поскольку активность катализатора может быть снижена примесями сульфитов, сульфатов, щелочи, производят полную отмывку обессоленной водой до достижения нейтральности промывного раствора по рН.

Процесс восстановления активности заключается в следующем.

Отработанный катализатор, предварительно взвешенный, помещали в емкость и заливали заранее приготовленным раствором с указанными параметрами. Емкость содержала систему циркуляции раствора и имела снизу поддерживающую гранулы решетку с диаметром отверстий около 1 мм. Циркуляцию проводили указанное время, причем раствор отбирали снизу решетки и направляли наверх емкости. После чего, отработанный раствор слили и включили подачу промывной воды. Промывную воду тоже подавали однократно сверху емкости и отводили из-под решетки. Количество промывной воды сильно зависит от интенсивности ее подачи и температуры, поэтому, контроль полноты отмывки проводили по рН-метру, измерением рН отработанной воды до ее нейтрального значения. После чего, остаток промывного раствора сливали, а гранулы извлекали из емкости и сушили любым способом, не требующим интенсивного механического перемешивания во избежание пыления. Возможна сушка рассыпанного тонким слоем материала на воздухе при комнатной температуре. Возможна сушка при нагревании контактным способом, поскольку материал не меняет своих каталитических свойств даже при нагревании до 300-400°С. Также допустима конвективная сушка струей горячего воздуха, если материал оставляют неподвижным, это не влияет на его конечную каталитическую активность, размер и прочность гранул. В примерах материал сушили в слое (примерно 10 - 15 см толщиной) на воздухе при комнатной температуре в течение 2 дней.

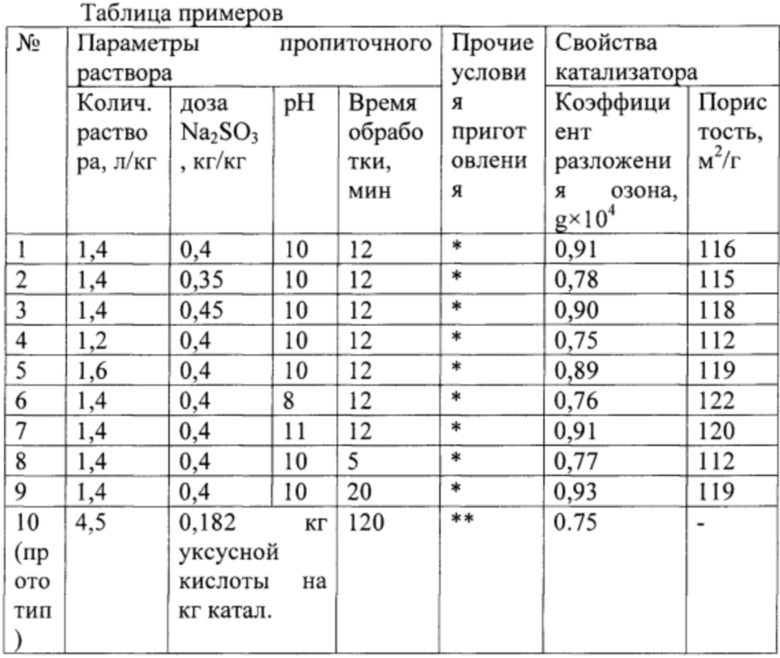

Примеры

Пример 1.

Отвешенное количество отработанного оксидно-марганцевого катализатора помещали в емкость, снабженную дном с решеткой из отверстий диаметром 1 мм и возможностью отвода жидкости из-под решетки с возвратом ее в верхнюю часть или сливом в канализацию. Приготавливают 1.4 л/кг раствора содержащего 0.4 кг/кг кат. сульфита натрия с рН 10, который устанавливают добавляя в раствор NaOH с контролем по рН метру. Раствор заливают в емкость и обеспечивают циркуляцию его снизу вверх в течение 12 минут. После чего слив переключают на канализацию и гранулы промывают сверху обессоленной водой до нейтральной по рН метру среды в промывной воде. Далее гранулы рассыпают слоем на металлическом поддоне и высушивают на воздухе при комнатной температуре в течение 2 суток. После чего, измеряют каталитическую активность образца на разложение озона, которая составила g=0.91×10-4. Остальные примеры выполняли точно так же, но с изменением других параметров.

Примеры 2 и 3 показывают влияние дозы сульфита натрия при прочих условиях как в примере 1. При понижении дозы сульфита до 0.35 кг/кг кат. каталитическая активность снижалась до g=0.78×10-4. Повышение дозы сульфита до 0.45 не приводило к дальнейшему росту каталитической активности выше g=0.91×10-4.

Примеры 4 и 5 показывают влияние количества восстанавливающего раствора на активность катализатора. Понижение количества раствора до 1.2 л/кг кат приводит к снижению каталитической активности до уровня прототипа. Повышение количества раствора до 1.6 л/кг увеличит активность до g=0.89×10-4, а большее количество не приводит к дальнейшему повышению активности.

Примеры 6 и 7 показывают влияние кислотности восстанавливающего раствора на активность. Понижение рН до 8 приводит к образцу с активностью g=0.76×10-4. А дальнейшее понижение приводит к падению активности до уровня ниже прототипа и возрастание содержания ионов марганца, меди и цинка в отработанном растворе и промывных водах. Повышение рН до 11 приводит к активности g=0.91×10-4. А дальнейшее повышение рН не приводит к росту каталитической активности, а только к перерасходу реагентов, промывной воды и появлению растворенных форм металлов в отработанном растворе и промывной воде.

Примеры 8 и 9 показывают влияние времени обработки на качество восстановленного катализатора. Снижение времени обработки до 5 минут ведет к активности g=0.77×10-4. А дальнейшее уменьшение времени приводит к снижению активности ниже, чем у прототипа. Повышение времени обработки до 20 мин ведет к активности g=0.93×10-4. Дальнейшее увеличение времени не приводит к росту активности восстановленного катализатора.

* Промывка обессоленной водой до рН 7, сушка на воздухе в слое 15 см двое суток при комнатной температуре

**Перед пропиткой гранулы заливают водой в количестве 5 л/кг кат, добавляют связующее в виде бентонитовой глины и механически перемешивают 120 мин. Потом отмывают от примесей, отфильтровывают воду. Далее осуществляют пропитку раствором уксусной кислоты при механическом перемешивании. Далее суспензию фильтруют и обрабатывают в лопастном смесителе при 50°С 36 минут. Далее формуют гранулы на шнековом грануляторе под давлением 40 атм и температуре 110°С. Потом сушка при 80°С, в течение 12 часов, высеивание фракции 1-3 мм и их термообработка при 300°С.

Экспериментально обнаружено, что обработка приводит к увеличению пористости поверхности катализатора и, как следствие, к увеличению срока службы обработанных катализаторов.

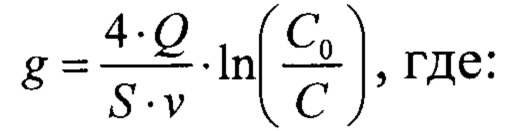

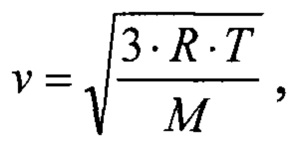

Для сопоставления с прототипом, каталитическая активность измерялась в стационарных условиях в цилиндрическом реакторе и численно характеризовалась безразмерным коэффициентом разложения озона, g, выражающем вероятность разложения молекулы озона, столкнувшейся с гранулой катализатора. Этот коэффициент оценивали по формуле [Лунин В.В. Физическая химия озона. Лунин В.В., Попович М.П., Ткаченко С.Η. М: изд. МГУ, 1998, 480 с., ф. 139, с. 395]:

Q, м3/сек, объемный расход озоновоздушной смеси через реактор,

S, м2, площадь внешней поверхности гранул катализатора

м/с, среднеквадратическая скорость молекул озона,

м/с, среднеквадратическая скорость молекул озона,

R=8.314 Дж/моль/Келв - газовая постоянная

Т, Келв, абсолютная температура в зоне реакции, в данной работе использовали 298 К

Μ=0.048 кг/моль, молекулярная масса озона,

Со, С, мг/м3, концентрация озона на входе и выходе из реактора.

Площадь поверхности гранул S оценивали исходя из их кубической формы, измеренного среднего размера и известного количества гранул, полученного измерением средней массы одной гранулы и делением на нее навески катализатора, помещаемой в реактор. Концентрация озона измерялась фотометрическим датчиком.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА | 2004 |

|

RU2275335C2 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ЖЕЛЕЗА, МАРГАНЦА И СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447922C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ АКТИВНОГО ЗЕРНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 2007 |

|

RU2363536C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2130803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ ОЗОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2537300C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЦЕВЫХ РУД, ШЛАМОВ И ПЫЛИ ФЕРРОСПЛАВНЫХ ЭЛЕКТРОПЕЧЕЙ | 2002 |

|

RU2213155C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1999 |

|

RU2156659C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2280089C2 |

| Способ очистки воды от перекиси водорода | 1980 |

|

SU906947A1 |

Изобретение относится к способу получения оксидно-марганцевого катализатора для разложения озона, который заключается в обработке отработанных гранул водным раствором реагентов и сушкой, при этом обработку отработанных гранул осуществляют раствором в количестве 1,2–1,6 л на кг катализатора, содержащим 0,35–0,45 кг сульфита натрия на килограмм катализатора и гидроокись натрия для подщелачивания до рН 8-11, причем обработку проводят в течение 5-20 мин и отмывают обессоленной водой до нейтральной по рН реакции в промывной воде. Технический результат заключается в восстановлении каталитической активности отработанного катализатора. 1 табл., 9 пр.

Способ получения оксидно-марганцевого катализатора для разложения озона, заключающийся в обработке отработанных гранул водным раствором реагентов и сушкой, отличающийся тем, что обработку отработанных гранул осуществляют раствором в количестве 1,2–1,6 л на кг катализатора, содержащим 0,35–0,45 кг сульфита натрия на килограмм катализатора и гидроокись натрия для подщелачивания до рН 8-11, причем обработку проводят в течение 5-20 мин и отмывают обессоленной водой до нейтральной по рН реакции в промывной воде.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА | 2002 |

|

RU2218211C1 |

| КАТАЛИЗАТОР РАЗЛОЖЕНИЯ ОЗОНА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2537300C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1995 |

|

RU2077947C1 |

| US 5221649 A1, 22.06.1993. | |||

Авторы

Даты

2022-03-17—Публикация

2020-11-17—Подача