Изобретение относится к измерителям объема жидкости, в частности, топлива, и предназначено для измерения объемного количества перекачиваемых нефтепродуктов и других жидкостей с вязкостью от 0,55 до 300 мм2/с, проходящего через гидравлическую систему раздаточных стационарных установок, а также наземных подвижных средств заправки и перекачки.

Известны счетчики жидкости с овальными шестернями (Кремлевский П.П. Расходомеры и счетчики количества: Справочник, Л.: Машиностроение. Ленинградское отделение, 1989, с. 332-333), состоящие из двух установленных внутри измерительной камеры овальных шестерен, зацепленных между собой и вращающихся в противоположные стороны. Хвостовой вал одной из шестерен через магнитную муфту соединен со счетным устройством.

Также известны измерители (счетчики) объема жидкости, разработанные ООО "Промприбор" [Электронный ресурс. Режим доступа к ресурсу: https://www.promizmeritel.ru/images/prod/schet/re_schet.pdf - свободный]. Измеритель объема жидкости состоит из двух основных частей: механической части (расходомера) и электронного счетчика, включающего преобразователь угла поворота вала в счетные импульсы и индикатор. В качестве преобразователей расхода и электронных счетчиков используются индукционные датчики оборотов (например, измерители "ЛУЧ" или ДИ-О-5). Принцип работы датчика ДИ-О-5 основан на регистрации чувствительным элементом датчика изменения вектора магнитного поля при попадании металла с магнитными свойствами (лопасть турбинки, выступ диска-обтюратора) в рабочую зону датчика.

Известны также измерители объема с оптическими датчиками [Электронный ресурс. Режим доступа к ресурсу: http://inno-tech.ru/datchiki-rashodomera/ - свободный], которые широко используются в расходомерах для измерения количества жидкости. Принцип их работы основан на получении информации от электромагнитного излучения в различных диапазонах (видимом, инфракрасном, ультрафиолетовом). Соответственно, эту информацию датчик передает в систему управления расходометра, где на основании анализа оптических эффектов производится расчет объема используемого вещества. Для возможности работы с низким потреблением питания при использовании оптического энкодера в подобных датчиках используется метод питания светоизлучающего диода импульсным питанием, что с одной стороны приводит к уменьшению среднего тока потребления, но с другой стороны появляется возможность пропуска щели/лепестка вращающегося диска при работе на высоких оборотах. Для сохранения метрологических свойств такого типа измерения необходимо или повышать частоту вспышек опроса оптопары, или уменьшать число щелей/лепестков вращающегося диска, что приводит к потере разрешения.

Таким образом, основными недостатками известных измерителей объема с индуктивными и оптическими устройствами считывания является или высокое энергопотребление, необходимое для обеспечения требуемой точности измерений при автономной работе, поскольку для работы подсветки в оптических устройствах и для создания магнитного поля в индукционных требуется большое количество энергии, следовательно, ресурс их работы от батареи значительно снижается, или низкая разрешающая способность измерений, за счет которой возможна экономия заряда батареи.

Техническим результатом заявляемого изобретения является минимизация энергопотребления измерителя объема при автономной работе от батареи при сохранении высокой точности измерений проходящего через устройство объема жидкости (топлива).

Указанный технический результат достигается за счет того, что измеритель объема жидкости включает

механическую и электронную части,

причем механическая часть представляет собой измерительную камеру, внутри которой расположены две сцепленных между собой овальных шестерни, одна из которых установлена на приводной вал, который связан с магнитной муфтой, на оси выходного вала которой, выведенного за пределы измерительной камеры, установлена метка,

а электронная часть включает связанные между собой емкостной датчик вращения, сопряженный с меткой, блок управления, блок индикации и автономный источник питания,

при этом сенсор датчика вращения имеет переменную площадь в зависимости от положения метки и состоит из измерительных электродов, свернутых в кольцо и разделенных на группы, причем каждая из групп опрашивается попеременно.

Таким образом, за счет указанной совокупности существенных признаков удалось значительно снизить энергопотребление, упростить конструкцию и сохранить точность измерений, благодаря наличию емкостного датчика вращений и применения специального алгоритма преобразования результатов измерений, полученных от датчика.

Поскольку весь сенсор датчика вращения опрашивается одномоментно, то это позволяет фиксировать положение метки в пространстве. Если в случае оптического или электромагнитного типа сенсоров отсутствие опроса датчика при прохождении счетного элемента (щели/лепестка) приводит к пропуску счетного импульса, и частота опроса должна быть не менее произведения удвоенного числа счетных элементов на максимальную скорость вращения, то в случае использования кольцевого емкостного датчика, его достаточно, чтобы скорость опроса была не менее времени прохождения метки чуть менее половины оборота вращения датчика. Т.е. скорость опроса падает значительно, а с ней падает и потребление датчика от батареи. Плюс ко всему, сам датчик работает на таком физическом принципе, что большие токи для работы ему не нужны. Для повышения скорости измерения также применен метод перемежения опроса электродов. Четные и нечетные группы образуют секторы чувствительности датчика, в любом из которых положение метки определяется с высокой точностью. Разработанный алгоритм обработки сигналов заряда с сенсора преобразует физический угол поворота в цифровой сигнал, на основании которого измеряется число оборотов и скорость вращения.

Сущность заявляемого изобретения поясняется нижеследующими фигурами и описанием.

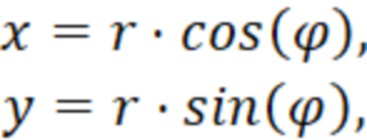

На Фиг. 1 представлен вид в разрезе измерителя объема жидкости.

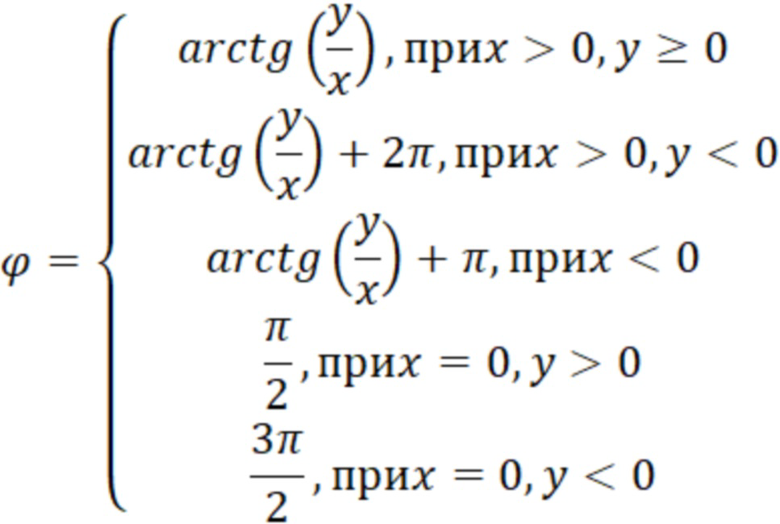

На Фиг. 2 представлен разрез Б-Б с Фиг. 1.

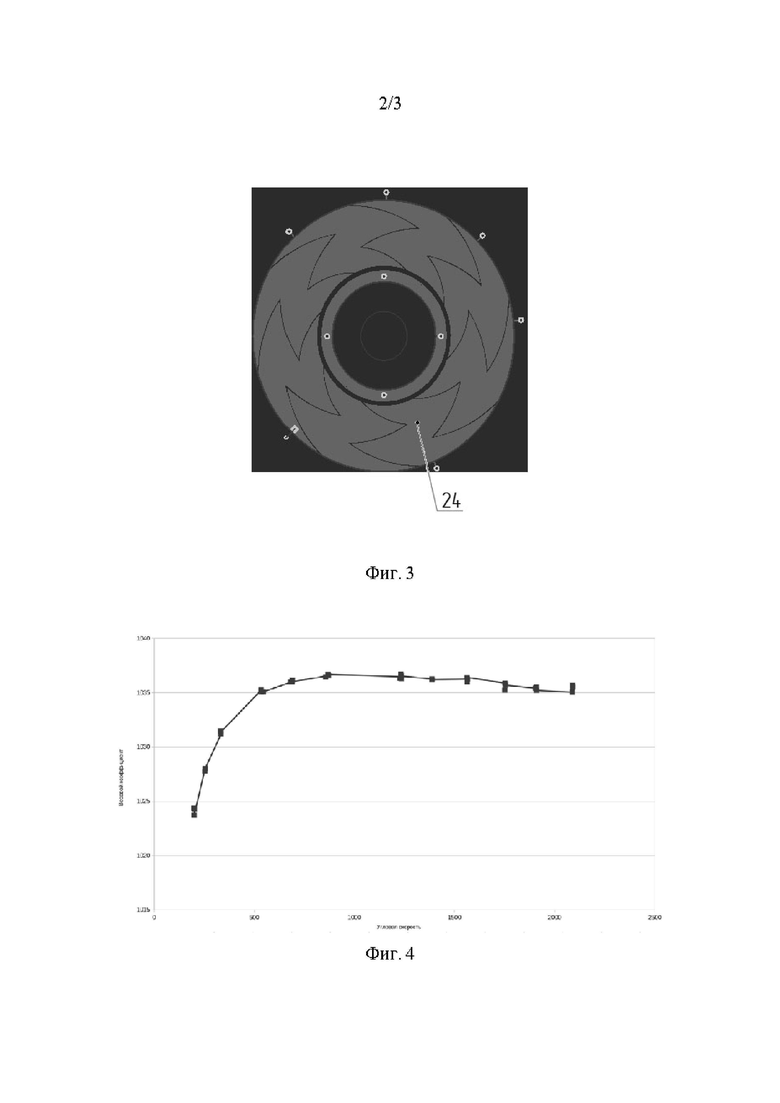

На Фиг. 3 представлена схема расположения электродов сенсора емкостного датчика.

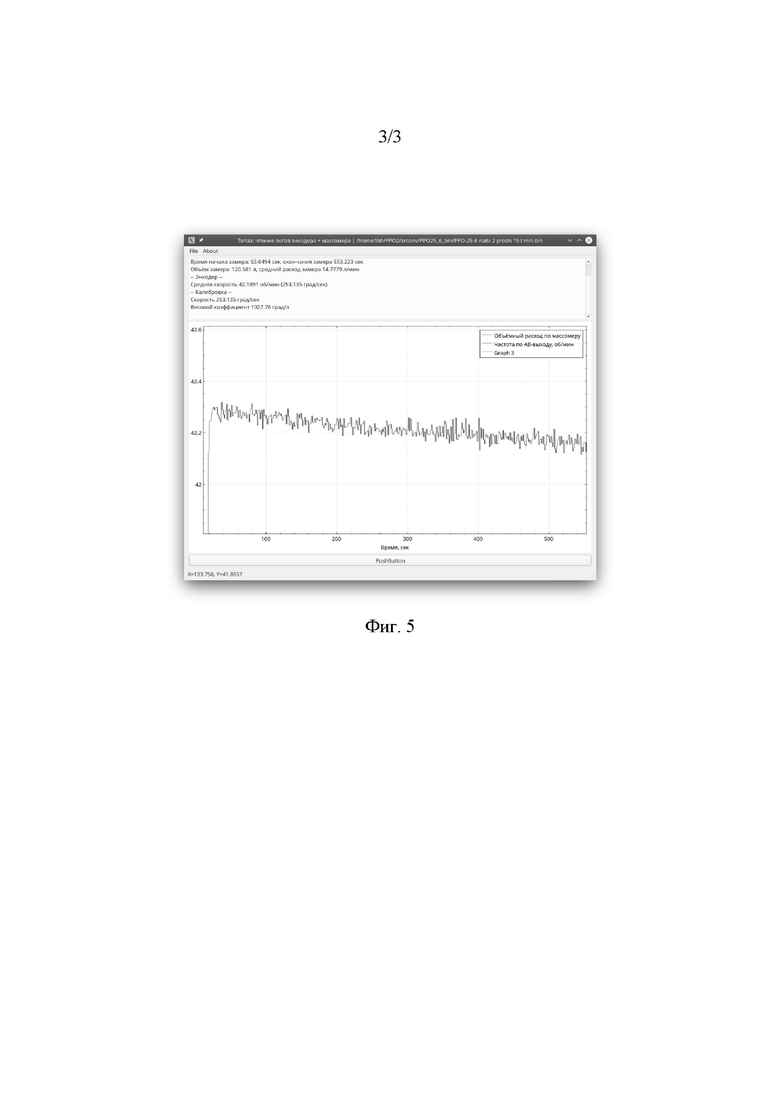

На Фиг. 4 представлен график зависимости расхода жидкости от частоты вращения.

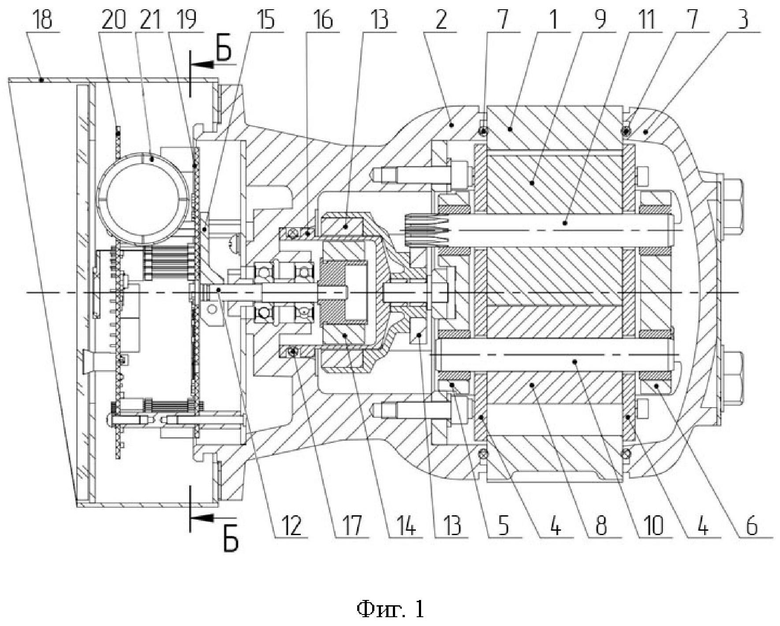

На Фиг. 5 представлен график колебаний скорости вращения.

Измеритель объема жидкости (Фиг. 1-3) включает механическую и электронную части.

Механическая часть представляет собой измерительную камеру, включающую металлический корпус 1 (например, из алюминиевого сплава), закрытый передней крышкой 2 и задней крышкой 3, с двумя вкрученными патрубками (на фигуре не показано) для присоединения к трубопроводу измеряемой среды.

Внутри корпуса 1 между крышками 2 и 3 установлены ограничительные пластины 4, а также передняя направляющая пластина 5, задняя направляющая пластина 6 и уплотнительные кольца 7, обеспечивающие герметичность соединения корпусных деталей между собой.

Направляющие пластины 5, 6 предназначены для установки вала 10 и приводного вала 11, с закрепленными на них неподвижно овальными шестернями 8 и 9, соответственно, которые находятся в постоянном зацеплении между собой. Пластины 4 ограничивают паразитные зазоры между пластинами и торцами овальных шестерней 8, 9, для ограничения паразитных утечек жидкости. Корпус 1, пластины 4 и овальные шестерни 8, 9 на валах 10, 11, вместе образуют измерительную камеру, объем которой используется в дальнейшем при расчете количества жидкости, проходящей через измеритель за оборот вала.

Для передачи вращения от приводного вала 11 к выходному валу 12 измерителя, используется магнитная муфта. Она состоит их наружной полумуфты 13 и внутренней полумуфты 14. Наружная полумуфта 13 включает в себя корпус полумуфты с закрепленным в нем наружным магнитом и шестерней, которая находится в зацеплении с приводным валом 11. Внутренняя полумуфта 14 включает в себя корпус с закрепленным внутренним магнитом и выходной вал 12, на котором крепится бронзовый лепесток - метка 15, положение которой считывает емкостной датчик. Передача момента вращения от наружной полумуфты 13 к внутренней полумуфте 14 происходит за счет взаимодействия магнитных полей наружного и внутреннего магнитов. При этом сами полумуфты 13, 14 (и магниты) разделены стаканом 16 из алюминиевого сплава, который с помощью уплотнительного кольца 17 образует передней крышкой 2 неподвижное герметичное соединение, при этом обеспечивается повышенная надежность от протечек. То есть стакан 16, вместе с корпусными деталями 1, 2, и 3, образуют герметичную полость, где находится измеряемая жидкость и вращается наружная полумуфта 13, а внутренняя полумуфта 14 с выходным валом 12 находятся снаружи, в "сухой" зоне.

Электронная часть размещена под лицевой крышкой 18 измерителя и включает плату 19 сенсора и плату 20 индикации. На плате 19 установлены емкостной датчик вращения, сопряженный с металлической меткой 15, и блок управления (процессор). На плате 20 установлены блок индикации и автономный источник 21 питания (Фиг. 2).

Источник 21 питания может быть размещен в дополнительном корпусе 22 и загерметизирован изолирующим компаундом 23. Это упрощает процесс замены источника 21, т.к. ее крепления не залиты компаундом.

При этом сенсор датчика вращения имеет переменную площадь в зависимости от положения метки 15 и состоит из измерительных электродов 24, свернутых в кольцо и разделенных на группы, причем каждая из групп опрашивается попеременно (Фиг. 3).

Внутри корпуса 1 под давлением потока топлива вращаются шестерни 8, 9, магнитная муфта передает вращение от ведущей овальной шестерни 9 на метку 15. Сенсорная площадка на плате 19 датчика вращения с высокой точностью десятки раз в секунду считывает угол положения метки 15, определяя приращение угла, направление и скорость вращения шестерней 8, 9.

Далее эти параметры, математически обработанные и скорректированные калибровочными коэффициентами при помощи специально разработанного алгоритма, преобразуются в фактический объем жидкости (топлива), прошедшей через измерительную камеру и отображаются на индикаторах или передаются в систему управления по одному из интерфейсов: CAN, RS-485.

Работа датчика вращения основана на принципе измерения емкости между вращающейся меткой 15 (флажком) и сенсорной площадкой на плате 19 датчика.

Метка 15 с сенсорной площадкой образуют классический плоский конденсатор с воздушным диэлектриком. Один из электродов (метка 15) имеет постоянную площадь, а сенсор датчика на плате 19 - переменную, зависящую от положения метки 15. Перемещая метку 15 вдоль сенсора датчика и измеряя емкость, можно найти площадь перекрытия, а по ней определить расположение метки 15 от любого из концов сенсора датчика.

Для повышения точности определения позиции метки 15 используется усовершенствованная конструкция сенсора: используются по меньшей мере два электрода 24, измерения емкости которых происходит попеременно (чтобы измерения не мешали друг другу). Увеличив число электродов 24, разбив, таким образом, весь диапазон емкостей на поддиапазоны, получаем большую линейность и точность измерений. Для получения положения метки 15 при круговом перемещении, например, восемь измерительных электродов 24 объединены в две группы (четные и нечетные) и свернуты в кольцо (Фиг. 3). Каждая группа электродов 24 опрашивается попеременно, для исключения взаимного влияния электрических полей электродов 24 друг на друга. Измерение происходит параллельно для всей группы. Сначала производится измерение для всех нечетных электродов, заземлив четные, затем измерение для четных, заземлив нечетные.

Результаты измерений преобразуются в сигналы, которые передаются в блок управления.

При работе измерителя объема в автономном режиме от собственного источника 21 питания (батареи) для дополнительной минимизации потребления питания, микроконтроллер блока управления в перерывах между измерениями уходит в режим пониженного энергопотребления с остановкой своих основных функций, кроме самых необходимых, сокращая потребление до единиц микроампер. По сигналу микропотребляющего (единицы микроампер) таймера, работающего во время сна, микроконтроллер выходит из режима сна для измерения положения метки 15. При отсутствии изменения положения метки 15 или скорости ниже 260 градусов в секунду, микроконтроллер производит опрос датчика 10 раз в секунду. При повышении скорости, частота опроса датчика увеличивается. Такая скорость необходима для возможного резкого старта измерения, например, при гидроударе. При повышении скорости вращения, частота опроса датчика динамически увеличивается, сохраняя запас по скорости измерения на возможные ускорения счета от процессов, происходящих в гидравлике.

За два измерения получаем значение количества циклов заряда емкостей для каждого из электродов 24. Суммарное время двух последовательных измерений около 700 мкс.

При этом на штатной максимальной скорости:

- 5.72 об/сек ~ 2.060 град/мсек смещение метки 15 составляет 1.44 градуса;

- 8.34 об/сек ~ 3.003 град/мсек смещение метки 15 составляет 2.1 градуса.

Это погрешность определения мгновенной позиции метки 15 на максимальной скорости. При уменьшении скорости эта погрешность стремится к нулю. В случае измерения отклонения от начального угла при неподвижной метки 15 до конечного угла после остановки метки 15, погрешность становится стремящейся к нулю и определяется только шумами электрических компонентов системы и качеством математической фильтрации сигнала.

Алгоритм преобразования представлен ниже (Фиг. 4-8).

Емкость конденсатора прямо пропорциональна площади обкладок, и обратно пропорциональна расстоянию между ними. Диэлектрическую проницаемость считаем стандартной, так как для воздуха она колеблется очень слабо. Оптимальное расстояние зазора d=0.5…1.0 мм.

Перемещая метку 15 вдоль электрода 24 и измеряя емкость, определяют площадь перекрытия, а по ней определяют расположение метки 15 от любого из концов сенсора.

Каждый электрод 24 опрашивается отдельно и попеременно для исключения взаимного влияния.

Измерение емкости конденсатора происходит по принципу переноса заряда.

Далее необходимо выделить полезный сигнал из этих измерений.

Для этого используется фильтр с бесконечной импульсной характеристикой. Примером такого фильтра будет классический RC фильтр.

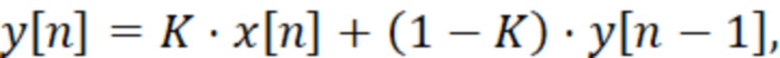

В математической форме характеристика такого фильтра записывается так:

где у - выходное значение, x - входное значение, n - номер отсчета, K - коэффициент.

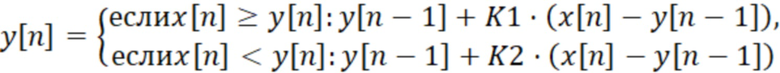

Дополнительно используется асимметричный вариант такого фильтра. Т.е. при увеличении входного значения выше текущего значения используется один коэффициент фильтрации, а при уменьшении ниже текущего значения, другой. Схемный аналог такого фильтра выглядит так:

В математическом виде:

где K1 и K2 - коэффициенты фильтров нарастания и спада.

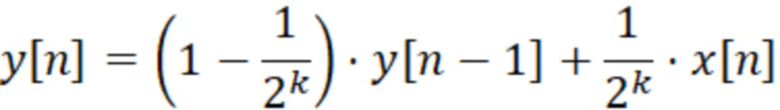

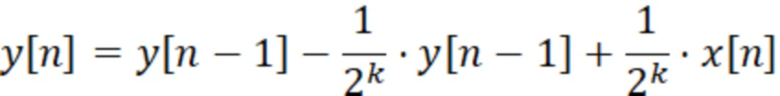

Поскольку общее потребление энергии от батареи зависит от соотношения времени активной работы микроконтроллера и временем его работы в микропотреблении, важно, чтобы обработка измерений и вывод их результатов происходили, по возможности, быстрее. Для облегчения и ускорения вычислений, используется вариант этого фильтра, называемый “binary weighted single-pole IIR low pass filter”. Принцип работы такого фильтра аналогичен тому, что было описано выше, за исключением использования для вычислений коэффициентов фильтра кратных степени числа 2. Таким образом, вычисления производятся в наиболее простой для микропроцессорных систем арифметике, где скорость вычислений максимальна. Тогда формула имеет вид:

или

Выделение полезного сигнала с емкостного датчика происходит по такой схеме.

Пропуская измеренный сигнал через низкочастотный (НЧ) фильтр, получаем опорное значение емкости сенсора. НЧ фильтр выделяет медленно изменяющуюся составляющую сигнала, по сути это будет фоновая емкость, обусловленная изменениями влажности воздуха и механическими деформациями. Вычитая из исходного сигнала фоновый, мы получаем полезный сигнал разности емкости с меткой 15 и без метки 15 над электродом 24.

Асимметричность фильтра нужна для того, чтобы с одной стороны медленно подстраиваться под фоновые условия работы, а с другой стороны быстро отрабатывать событие появления и исчезновения метки 15. Коэффициент нарастания сигнала в устройстве установлен в 200 мс в медленном режиме опроса датчика, и 30 мс в быстром режиме. Коэффициент спада установлен на 10 минут.

После прохождения этой части алгоритма мы имеем полезный сигнал “S”. Он вычисляется для каждого из электродов 24. Т.е. S0…S7. И этот коэффициент меняется от 0 (метки нет над электродом) до десятков-сотен единиц, в зависимости от площади перекрытия электрода и метки 15. Далее этот набор сигналов передается в часть программы, занимающейся определение положения метки 15.

Алгоритм определения положения метки 15:

1. Ищет наиболее сильный уровень сигнала из всех. По нахождению запоминает номер электрода, где этот сигнал был. Таким образом, мы находим позицию метки 15 в секторе +- 45 градусов, и отсекаем слабый сигнал от противовесной хвостовой части метки 15.

2. Проверяет, превышает ли уровень сигнала пороговый уровень, заданный в настройках. Это необходимо для отсечения ложных срабатываний сенсора при небольших изменениях емкости, происходящих от внешних наводок.

3. Запоминаем номера электродов слева и справа от электрода с самым сильным сигналом.

4. Производим векторные преобразования, о которых подробнее ниже.

5. Вычисляем угол вектора, и фактически определяем угол, в котором в данный момент находится метка 15.

Каждый электрод 24 четко зафиксирован на плате 19 под углом 45 градусов к соседним электродам 24. Таким образом, электроды 24 покрывают 360 градусов с шагом 45 градусов, и в качестве исходных данных имеется фиксированный для каждого электрода угол и уровень сигнала с него. Все это образует пары полярных координат вектора (в классической геометрии это пара: угол + длина, где длина вектора - измеренная мощность сигнала).

Для того чтобы определить угол метки 15, нужно найти его вектор, который определяется как сумма векторов электрода с самым мощным сигналом и двух соседних электродов.

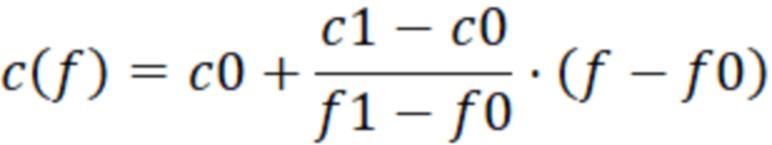

Для того чтобы найти суммарный вектор программно переведем полярные координаты векторов из полярной системы координат в декартовы координаты, домножив размах сигнала с электрода на синус и косинус угла расположения данного электрода:

где r - полярный радиус (длина вектора), ϕ - полярный угол (угол вектора), нулевой луч полярной системы координат совпадает с осью x декартовой системы координат.

Нахождение координат вектора-суммы в декартовой системе координат - простая задача, для этого просто суммируем соответствующие координаты всех векторов:

Ssum(x,y)=S1(x1,y1)+S2(x2,y2)+S3(x3,y3)

x=x1+x2+x3,

y=y1+y2+y3.

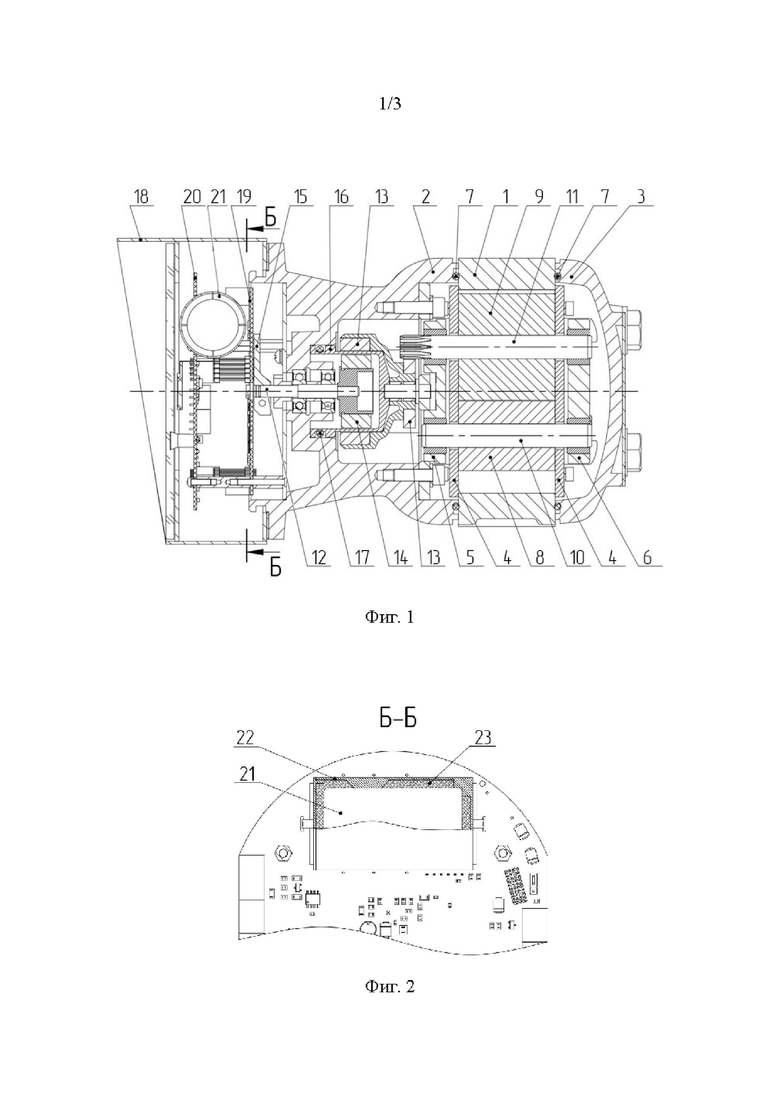

Получив координаты искомого вектора в декартовой системе координат, найдем угол этого вектора в полярной системе координат в интервале 0…2π по формуле:

После всех вычислений мы имеем угол ϕ - угол положения метки 15 по отношению к углу расположения электрода 0.

Во время каждого измерения угла, мы также вычисляем сдвиг угла - разницу между текущим значением угла расположения метки 15 и предыдущим. Если эта разница есть, то она прибавляется в суммарные счетчики угла поворота метки 15.

Основная проблема измерения скорости с датчика заключается в том, что скорость изменяется в течение всего оборота. При средней скорости 350 оборотов в минуту, мгновенная скорость за оборот колеблется от 50 до 650 оборотов в минуту. Такие скачки скорости происходят за счет конструкции механической части измерителя, которая представляет собой камеру с шестернями 8, 9, где сопротивление зацепления шестерен 8, 9 зависит от множества параметров, например, таких как чистота проходящей жидкости от механических примесей, наличия пузырьков газа, вязкости, и степени износа самой камеры.

Кроме того, при разном расходе, форма кривой мгновенной скорости за оборот очень сильно изменяется, что не дает использовать большинство классических способов вычисления мгновенной скорости.

Поэтому измерение скорости происходит так:

1. При каждом новом измерении положения метки 15, фиксируется значение таймера часов RTC, настроенного на 32786 счетных импульсов в секунду, и складывается в массив измерений, в котором хранятся последние 3 секунды измерений. 65 Гц * 3 =195 измерений на частоте 65 Гц.

2. Также для каждого измерения фиксируется текущий угол положения метки 15.

3. При измерениях новых данных, они добавляются в этот массив измерений, при этом из массива выбрасываются наиболее старые измерения.

4. Для массива углов находим суммарный угол поворота метки 15 за последние три секунды.

5. Для массива времени - находим точное до 1/32768 секунды время, за которое угол из п. 4 был пройден.

6. Разделив угол на время, получим среднюю угловую скорость за 3 секунды.

Такой способ вычисления по результатам измерений оказался оптимален для получения средней скорости вращения датчика с учетом всех реальных колебаний скорости.

Далее полученное значение скорости передается функции интерполяции. В качестве узлов интерполяции используются значения скорости в точках калибровки. Сами точки калибровки вида (f;c) - базовые точки кусочно-линейной интерполяции. Шаг интерполяции может быть любым, число базовых точек - до 16. f - значение частоты оборотов датчика в градусах в секунду, c - калибровочный коэффициент, выражающий пропорциональность угла поворота и объема прошедшего через измеритель топлива, измеряется в градусах на литр.

Сама интерполяция производится по классической формуле

где f - текущая частота, попадающая в отрезок интерполяционной сетки (c0;f0), (c1;f1)…(c15;f15) - базовые точки, они же точки калибровки.

Выбор базовых точек может быть произвольным, но для получения максимальной точности, наиболее плотно точки должны стоять на участках кривой характеристики датчика, где зависимость расхода от частоты изменяется наиболее быстро.

Пример такого графика приведен на Фиг. 4.

Применяя функцию интерполяции на основе данных о текущей скорости и используя калибровочные точки, находим значение весового коэффициента на данной скорости.

Кроме того, на основании скорости вращения метки 15 происходит выбор режима работы датчика при автономном питании.

Для переключения режимов используются данные от алгоритма антидребезга скорости с гистерезисом. Гистерезис заключается в том, что на высокую скорость счета датчика переходит при превышении угловой скорости выше 260 градусов в секунду, а на низкую, при понижении скорости ниже 360 градусов в секунду. Этим достигается предотвращение колебательных переключений режима процессора на пограничных скоростях детектора скорости.

Для определения средней скорости расхода жидкости за налив, используется НЧ фильтр с бесконечной импульсной характеристикой с постоянной времени 60 секунд, который фильтрует колебания скорости вращения от оборота к обороту (Фиг. 5).

Данные с выхода фильтра подаются на программный пиковый детектор, который запоминает максимальную отфильтрованную скорость оборотов за налив.

Умножая весовой коэффициент, полученный из функции интерполяции на изменение угла метки 15 между замерами, мы вычисляем приращение объема налитого топлива, и это значение также прибавляется в суммарный счетчик.

Для экономии питания в автономном режиме дополнительно может использоваться специальный алгоритм работы кнопок. Ведущая кнопка запитана всегда, и нажатие на нее передается процессору незамедлительно. По нажатию этой кнопки, включается питание на оставшиеся две кнопки и запускается обратный таймер на 10 мину. Пока происходит работа пользователя с кнопками, обратный таймер сбрасывается на исходные 10 минут после нажатия на любую из кнопок. В случае, если нажатий более нет, и 10 минут истекли, две из трех кнопок обесточиваются и перестают реагировать на нажатие, до нажатия на главную функциональную кнопку.

Устройство может содержать в своем составе два микропотребляющих таймера, способных работать во время сна процессора, потребляя ток в единицы микроампер. Это таймер LPTIM (low power timer), и таймер RTC (real time clock). Оба таймера используют как тактовый сигнал, выходной сигнал с генератора RTC на термостабильном кварцевом резонаторе с частотой 32768 Гц 10 ppm. Таймер LPTIM имеет две конфигурации: генерация прерываний с частотой 10 Гц и 65 Гц. Прерывания этого таймера используются как для вывода микроконтроллера из сна в режиме работы от батареи, так и для запуска измерения положения метки 15, и в режиме работы от батареи, и в режиме с внешним питанием. Таймер RTC сконфигурирован нестандартно. Предделитель 1 и делитель 32768. Это не очень экономичный режим работы таймера, но он позволяет максимально использовать счетный регистр таймера для измерения времени, необходимого для вычисления скорости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕОДЕЗИЧЕСКИХ ИЗМЕРЕНИЙ ИНЖЕНЕРНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523751C2 |

| Измеритель скорости локомотива | 2022 |

|

RU2793551C1 |

| МАЛОГАБАРИТНЫЙ ДОННЫЙ СЕЙСМИЧЕСКИЙ МОДУЛЬ | 2013 |

|

RU2549606C2 |

| МАЛОГАБАРИТНЫЙ ДОННЫЙ СЕЙСМИЧЕСКИЙ МОДУЛЬ | 2014 |

|

RU2554283C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ГАЗА | 1996 |

|

RU2120609C1 |

| Система определения скорости локомотива | 2023 |

|

RU2809393C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРАВЛЕНИЯ НА ГЕОГРАФИЧЕСКИЙ СЕВЕР С ИСПОЛЬЗОВАНИЕМ МОЛЕКУЛЯРНО-ЭЛЕКТРОННОГО ДАТЧИКА УГЛОВЫХ СКОРОСТЕЙ И ДАТЧИКА УГЛА НАКЛОНА | 2014 |

|

RU2578049C1 |

| Система воздушных сигналов вертолета | 2018 |

|

RU2695964C1 |

| ЛАЗЕРНЫЙ ВОЛОКОННЫЙ ДАТЧИК УГЛОВОЙ СКОРОСТИ | 1996 |

|

RU2129283C1 |

| АВТОНОМНАЯ ДОННАЯ СТАНЦИЯ ДЛЯ СЕЙСМИЧЕСКИХ НАБЛЮДЕНИЙ | 2010 |

|

RU2438149C2 |

Изобретение относится к измерителям объема жидкости, в частности, топлива, и предназначено для измерения объемного количества перекачиваемых нефтепродуктов и других жидкостей с вязкостью от 0,55 до 300 мм2/с, проходящего через гидравлическую систему раздаточных стационарных установок, а также наземных подвижных средств заправки и перекачки. Измеритель объема жидкости включает механическую и электронную части, причем механическая часть представляет собой измерительную камеру, внутри которой расположены две сцепленных между собой овальных шестерни, одна из которых установлена на приводной вал, который связан с магнитной муфтой, на оси выходного вала которой, выведенного за пределы измерительной камеры, установлена метка. А электронная часть включает связанные между собой емкостной датчик вращения, сопряженный с меткой, блок управления, блок индикации и автономный источник питания, при этом сенсор датчика вращения имеет переменную площадь в зависимости от положения метки и состоит из измерительных электродов, свернутых в кольцо и разделенных на группы, причем каждая из групп опрашивается попеременно. Технический результат - минимизация энергопотребления измерителя объема при автономной работе от батареи при сохранении высокой точности измерений проходящего через устройство объема жидкости. 5 ил.

Измеритель объема жидкости, включающий механическую и электронную части, причем механическая часть представляет собой измерительную камеру, внутри которой расположены две сцепленных между собой овальных шестерни, одна из которых установлена на приводной вал, который связан с магнитной муфтой, на оси выходного вала которой, выведенного за пределы измерительной камеры, установлена метка, а электронная часть включает связанные между собой емкостной датчик вращения, сопряженный с меткой, блок управления, блок индикации и автономный источник питания, при этом сенсор датчика вращения имеет переменную площадь в зависимости от положения метки и состоит из измерительных электродов, свернутых в кольцо и разделенных на группы, причем каждая из групп опрашивается попеременно.

| KR 2010025289 A, 09.03.2010 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ВМЕСТИМОСТИ И ГРАДУИРОВКИ РЕЗЕРВУАРОВ И УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047108C1 |

| US 6931943 B1, 23.08.2005 | |||

| Приспособление в паровых котлах для улавливания взвешенных в воде твердых частиц | 1928 |

|

SU11787A1 |

| CN 201673559 U, 15.12.2010. | |||

Авторы

Даты

2022-03-17—Публикация

2021-07-03—Подача