Заявляемое изобретение относится к железнодорожному транспорту, в частности к конструкциям тяговых хомутов автосцепных устройств.

Известен хомут тяговый [Патент на полезную модель RU 200822 U1 от 12.11.2020г.], содержащий головную часть, заднюю опорную часть, верхнюю и нижнюю тяговые полосы, соединяющие головную и заднюю опорную часть хомута, при этом задняя опорная часть хомута выполнена с направляющими элементами, выполненными выступающими относительно основного металла задней опорной части тягового хомута.

Также известен хомут тяговый по ГОСТ 32885-2014 «Детали литые сцепных и автосцепных устройств железнодорожного подвижного состава. Общие технические условия» вариант 1, содержащий головную часть, заднюю опорную часть, верхнюю и нижнюю тяговые полосы, соединяющие головную и заднюю опорную часть хомута, при этом боковые поверхности головной части выполнены прямоугольной формы и имеют в местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части переходные участки, соединяющие смежные поверхности под углами, близкими к перпендикулярным.

Данная конструкция выбрана в качестве прототипа для заявляемого изобретения.

Недостатком вышеуказанных конструкций является наличие концентраторов напряжения вследствие неравномерного распределения ударных нагрузок в головной части хомута, возникающим при эксплуатации автосцепного устройства грузового вагона, что приводит к снижению прочностных характеристик хомута тягового.

Задачей, на решение которой направлено изобретение, является создание конструкции хомута тягового, позволяющей повысить прочностные характеристики хомута и увеличить назначенный срок службы за счет улучшенного распределения напряжений.

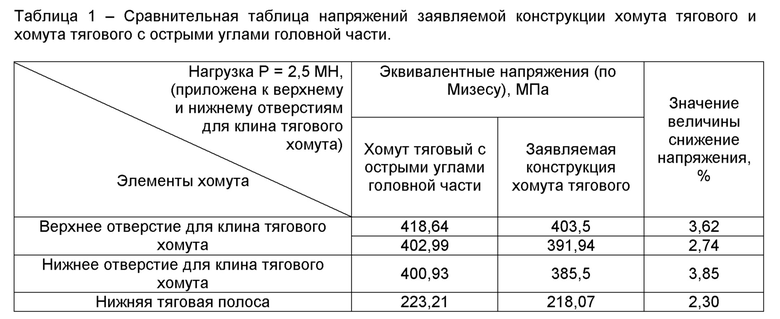

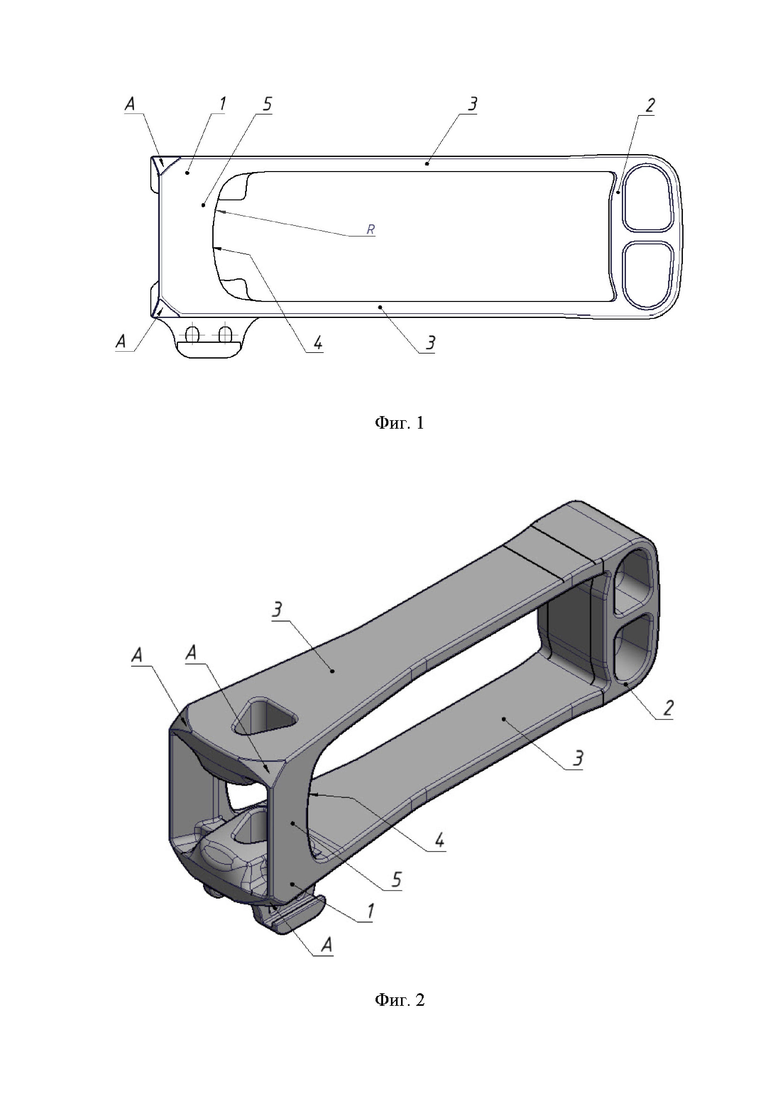

Поставленная задача решается путём того, что в местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части выполнены четыре сферические поверхности, при этом кромки боковых поверхностей головной части, направленные во внутрь хомута, выполнены по радиусу.

Сущность изобретения заключается в том, что хомут тяговый, содержит головную часть, заднюю опорную часть и две тяговые полосы, примыкающие к головной и задней опорной частям и соединяющие их между собой, также в местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части выполнены четыре сферические поверхности (А), при этом кромки боковых поверхностей головной части, направленные во внутрь хомута, выполнены по радиусу (R).

Сферические поверхности выполнены по радиусу в интервале от 350 до 450 мм.

Радиус R кромок боковых поверхностей выполнен в интервале от 200 до

300 мм.

Сущность заявляемого изобретения поясняется чертежами:

Фиг. 1 – Хомут тяговый (общий вид);

Фиг. 2 – Хомут тяговый (изометрия);

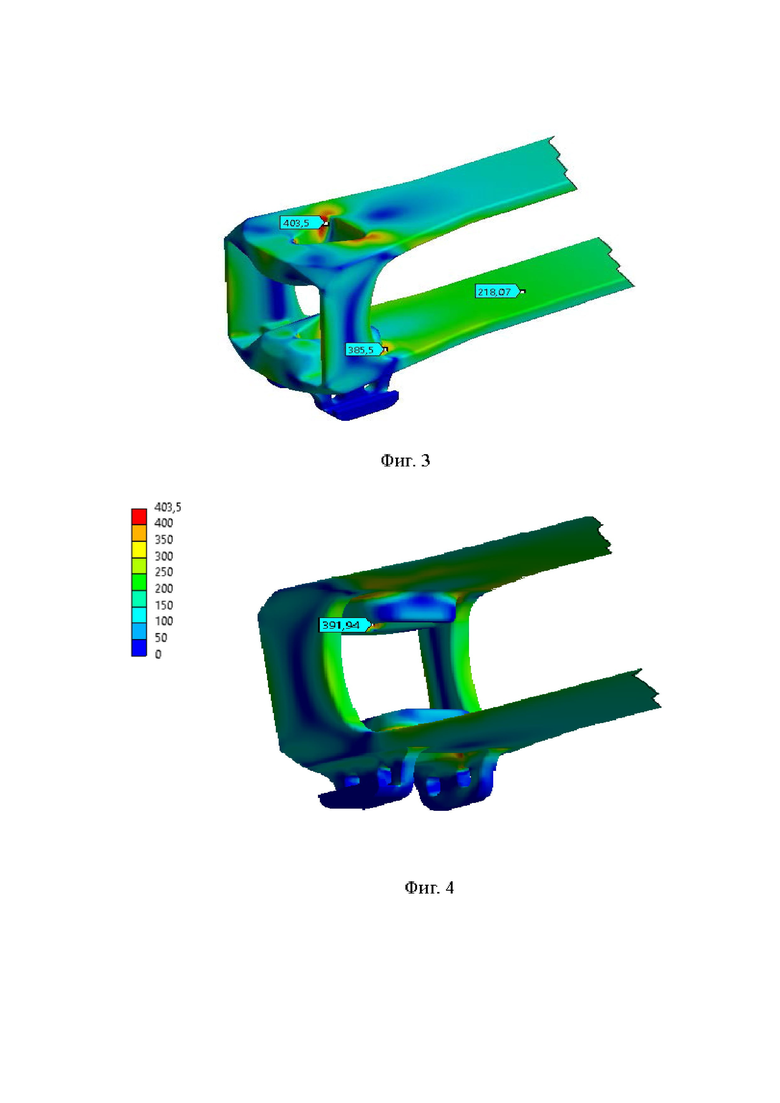

Фиг. 3 – Поля распределения эквивалентных напряжений в головной части хомута тягового (вид ¾ сверху);

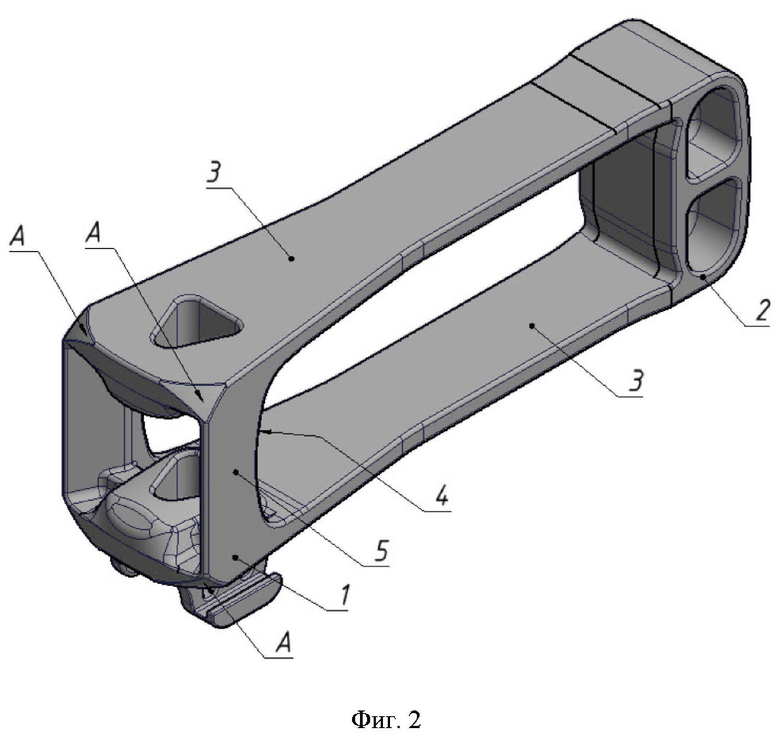

Фиг. 4 – Поля распределения эквивалентных напряжений в головной части хомута тягового (вид ¾ снизу).

Хомут тяговый, содержащий головную часть 1, заднюю опорную часть 2 и две тяговые полосы 3, примыкающие к головной 1 и задней опорной 2 частям и соединяющие их между собой. В местах соединения тяговых полос 3 с боковыми и торцевыми поверхностями головной части 1 выполнены четыре сферические поверхности (А). Кромки 4 боковых поверхностей 5 головной части 1, направленные во внутрь хомута, выполнены по радиусу (R).

Сферические поверхности (А) выполнены по радиусу в интервале от 350 до 450 мм.

Радиус (R) кромок 4 боковых поверхностей 5 выполнен в интервале от 200 до 300 мм.

Хомут тяговый работает следующим образом.

Исправное состояние сцепного оборудования определяет безопасность движения железнодорожного состава. Во время движения поезда, при его остановках и выполнении различных маневров хомут тяговый постоянно подвергается сжимающим и растягивающим ударным нагрузкам, передаваемым от автосцепки. Действующие на хомут продольные нагрузки могут вызвать концентрацию напряжений в местах резкого изменения конфигурации элементов хомута. К таким элементам относятся острые углы в головной части хомута, а также прямые участки кромок боковых поверхностей головной части, направленных внутрь хомута. В результате происходит неравномерное распределение ударных нагрузок в головной части при распределении напряжений по телу хомута. При этом материал, прилегающий к ослабленному месту воспринимает дополнительные усилия. Это может привести к снижению прочности хомута, а также к возникновению трещин и изломом. Для уменьшения концентрации напряжений необходимо обеспечить плавные переходы между элементами хомута и более равномерному распределению нагрузки на конструкцию хомута.

Сохранение прочности хомута тягового подтверждено расчетом прочности, который проведен в соответствии с требованиями «Норм для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных)» и ГОСТ 33434 «Устройство сцепное и автосцепное железнодорожного подвижного состава. Технические требования и правила приемки». Оценка напряженного состояния хомута производилась на основе метода конечных элементов (МКЭ) в конечно-элементном пакете ANSYS Workbench 2020 R1. Оценка прочности хомута проведена по следующей схеме:

- на действие максимальной силы растяжения хомута тягового при сцеплении грузовых вагонов Р = 2,5 МН, которая передается на проушины хомута от валика и действует в продольном направлении.

В качестве зон измерения значений эквивалентных напряжений были выбраны зоны наиболее нагруженные для рассматриваемого расчетного режима. Поля распределения эквивалентных напряжений в элементах хомута тягового при действии расчетных нагрузок представлены на фигурах 3 и 4.

Технический результат от заявляемого изобретения заключается в том, что выполнение в местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части четырех сферических поверхностей (А) по радиусу в интервале от 350 до 450 мм, а также выполнение кромок боковых поверхностей головной части, направленных во внутрь хомута, по радиусу (R) в интервале от 200 до 300 мм позволяет более равномерно распределить продольные ударные нагрузки, передаваемые от автосцепки за счет исключения острых углов и создания плавных переходов между элементами хомута, что в свою очередь позволяет уменьшить концентраторы напряжений, возникающих в конструкции хомута во время движения поезда и снизить вероятность появления трещин и изломов в гарантийный эксплуатационный период, а так же повысить прочностные характеристики хомута и увеличить назначенный срок службы, при этом происходит снижение материальных затрат в рамках рекламационной деятельности.

Размеры радиусов сферических поверхностей и размеры радиусов кромок боковых поверхностей выбраны расчетным методом и проверены на опытном образце.

В подтверждение данного утверждения, в таблице 1 приведены сравнительные данные по напряжениям, возникающие в заявляемой конструкции хомута тягового и в конструкции хомута тягового с острыми углами головной части. Также указана величина снижения напряжений за счет применения указанного технического решения в конструкции хомута тягового.

В настоящее время на заявляемое изобретение разработана конструкторская документация и ведутся всесторонние испытания опытных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ЭЛЕКТРОПОЕЗДА | 2019 |

|

RU2730817C1 |

| СПОСОБ СЖАТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА | 2017 |

|

RU2653335C1 |

| СПОСОБ РАБОТЫ ПОГЛОЩАЮЩЕГО АППАРАТА ГРУЗОВОГО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2009 |

|

RU2444456C2 |

| УПОР ПЕРЕДНИЙ АВТОСЦЕПНОГО УСТРОЙСТВА | 2020 |

|

RU2755442C1 |

| УПОР ПЕРЕДНИЙ АВТОСЦЕПНОГО УСТРОЙСТВА | 2020 |

|

RU2757611C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| Железнодорожное сцепное устройство | 2024 |

|

RU2831313C1 |

| АППАРАТ ПОГЛОЩАЮЩИЙ | 2023 |

|

RU2799910C1 |

Изобретение относится к области железнодорожного транспорта, в частности к хомутам тяговым сцепных устройств. Хомут содержит головную часть, заднюю часть и две тяговых полосы. Полосы соединяют головную и заднюю опорную части. В местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части выполнены сферические поверхности. Кромки боковых поверхностей головной части, направленные внутрь хомута, выполнены по радиусу. Увеличивается назначенный срок службы хомута. 2 з.п. ф-лы, 4 ил., 1 табл.

1. Хомут тяговый, содержащий головную часть, заднюю опорную часть и две тяговые полосы, примыкающие к головной и задней опорной частям и соединяющие их между собой, отличающийся тем, что в местах соединения тяговых полос с боковыми и торцевыми поверхностями головной части выполнены четыре сферические поверхности, при этом кромки боковых поверхностей головной части, направленные во внутрь хомута, выполнены по радиусу.

2. Хомут тяговый по п. 1, отличающийся тем, что сферические поверхности выполнены по радиусу в интервале от 350 до 450 мм.

3. Хомут тяговый по п. 1, отличающийся тем, что радиус кромок боковых поверхностей выполнен в интервале от 200 до 300 мм.

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ | 0 |

|

SU200822A1 |

| CN 203391797 U, 15.01.2014 | |||

| US 4635804 A1, 13.01.1987 | |||

| УЗЕЛ ПОГЛОЩАЮЩЕГО АППАРАТА ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ТРАНСПОРТНЫХ СРЕДСТВ (ВАРИАНТЫ) | 2008 |

|

RU2470812C2 |

Авторы

Даты

2022-03-17—Публикация

2021-08-25—Подача