Область техники настоящего изобретения

Настоящая заявка относится к композиционному катализатору, способу его получения и способу получения этилена и принадлежит к области получения низкоуглеродных олефинов из синтетического газа.

Уровень техники настоящего изобретения

Этилен представляет собой основное химическое вещество с наибольшей величиной получения и применения в мире. По мере развития китайской экономики внутренний спрос на этилен возрастает, но существующие производственные мощности далеки от удовлетворения этого спроса. В настоящее время этилен получают, главным образом, посредством крекинга лигроина. Хотя Китай богат углем, он имеет небольшие нефтяные и газовые ресурсы, что серьезно ограничивает развитие соответствующих отраслей промышленности и угрожает энергетической безопасности государства. Таким образом, приобретает большое значение разработка способов получения этилена не на нефтяной основе.

В настоящее время разработан способ получения этилена из синтетического газа, который представляет собой непрямой способ. Синтетический газ превращают в метанол, который затем вводят в процесс превращения метанола в олефины (МТО) с получением смеси легких олефинов (олефинов С2-С4). Этот способ внедрен в промышленном масштабе в Китае и пользуется огромным успехом. По сравнению с непрямым способом получения олефинов из синтетического газа через метанол, непосредственный синтез этилена из синтетического газа обладает преимуществами простоты процесса и уменьшения числа устройств. Синтетический газ может непосредственно превращаться в олефины с применением металлических катализаторов на подложках, а именно, в процессе Фишера-Тропша. Как правило, наиболее высокая селективность по отношению к углеводородам С2-С4 в этом процессе едва ли превосходит 58%, а наиболее высокая селективность по отношению к углеводородам С5-С11 составляет 45%. В то же время, в большом количестве образуются нежелательные продукты, представляющие собой метан и высокоуглеродные алканы. Таким образом, проблема получения низкоуглеродных олефинов с высокой селективностью всегда оставалась основным препятствием, которое должно быть преодолено в данной области. В результате многолетних непрерывных исследований и усовершенствований китайских и иностранных исследователей в этой области был достигнут огромный прогресс, но наиболее высокая селективность по отношению к низкоуглеродным олефинам по-прежнему составляет не более чем 61% (Н.М. Torres Galvis et al., Science 2012, 335, 835-838).

Благодаря значительному успеху в синтезе низкоуглеродных олефинов из синтетического газа через метанол, исследователи в последние годы предпринимали попытки сочетания реакций синтеза метанола и превращения метанола в олефины и достигли успеха. Хотя сочетание реакций синтеза метанола и превращения метанола в олефины может значительно повышать селективность по отношению к низкоуглеродным олефинам, достигаемая селективность по отношению к этилену в составе углеводородов по-прежнему остается низкой и не превышает 25%. Таким образом, непосредственное превращение синтетического газа в этилен является чрезвычайно проблематичным.

Краткое раскрытие настоящего изобретения

Согласно одному аспекту настоящей заявки предложен композиционный катализатор. Композиционный катализатор используют для непосредственного получения этилена из синтетического газа с высокой селективностью и нарушением распределения Андерсона-Шульца-Флори (ASF) в процессе синтеза Фишера-Тропша (F-T). Селективность по отношению к этилену достигает уровня вплоть до 86%.

Композиционный катализатор характеризуется тем, что он содержит оксид на основе циркония и модифицированный кислотный цеолит; при этом массовое содержание оксида на основе циркония находится в диапазоне от 10 мас. % до 90 мас. %, и массовое содержание модифицированного кислотного цеолита находится в диапазоне от 10 мас. % до 90 мас. %, а модифицированный кислотный цеолит представляет собой кислотный цеолит, который был подвергнут предварительной адсорбционной обработке с применением органического основания.

Необязательно верхний предел массового содержания оксида на основе циркония составляет 11 мас. %, 20 мас. %, 30 мас. %, 33,3 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 66,7 мас. %, 70 мас. %, 80 мас. % или 90 мас. %, при этом соответствующий нижний предел составляет 10 мас. %, 20 мас. %, 30 мас. %, 33,3 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 66,7 мас. %, 70 мас. %, 80 мас. % или 89 мас. %.

Необязательно верхний предел массового содержания модифицированного кислотного цеолита составляет 11 мас. %, 20 мас. %, 30 мас. %, 33,3 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 66,7 мас. %, 70 мас. %, 80 мас. % или 90 мас. %, при этом соответствующий нижний предел составляет 10 мас. %, 20 мас. %, 30 мас. %, 33,3 мас. %, 40 мас. %, 50 мас. %, 60 мас. %, 66,7 мас. %, 70 мас. %, 80 мас. % или 89 мас. %.

Предпочтительно стадия предварительной адсорбционной обработки с применением органического основания включает по меньшей мере: введение в контакт кислотного цеолита с содержащим органическое основание газом для осуществления предварительной адсорбционной обработки с применением органического основания.

Предпочтительно верхний предел температуры предварительной адсорбционной обработки составляет 160°С, 200°С, 250°С, 300°С или 350°С, при этом соответствующий нижний предел составляет 150°С, 200°С, 250°С, 300°С или 340°С.

Необязательно верхний предел продолжительности предварительной адсорбционной обработки составляет 0,6 ч, 1 ч, 2 ч, 3 ч или 4 ч, при этом соответствующий нижний предел составляет 0,5 ч, 1 ч, 2 ч, 3 ч или 3,9 ч.

Необязательно температура предварительной адсорбционной обработки находится в диапазоне от 150°С до 350°С, и продолжительность предварительной адсорбционной обработки находится в диапазоне от 0,5 ч до 4 ч.

Необязательно верхний предел часовой объемной скорости газа для содержащего органическое основание газа составляет 400 мл⋅г-1⋅ч-1, 500 мл⋅г-1⋅ч-1, 1000 мл⋅г-1⋅ч-1, 2000 мл⋅г-1⋅ч-1, 3000 мл⋅г-1⋅ч-1, 4000 мл⋅г-1⋅ч-1, 5000 мл⋅г-1⋅ч-1 или 6000 мл⋅г-1⋅ч-1, при этом соответствующий нижний предел составляет 300 мл⋅г-1⋅ч-1, 500 мл⋅г-1⋅ч-1, 1000 мл⋅г-1⋅ч-1, 2000 мл⋅г-1⋅ч-1, 3000 мл⋅г-1⋅ч-1, 4000 мл⋅г-1⋅ч-1, 4900 мл⋅г-1⋅ч-1 или 5000 мл⋅г-1⋅ч-1.

Согласно варианту осуществления содержащий органическое основание газ содержит газ-носитель и органическое основание.

Предпочтительно органическое основание представляет собой по меньшей мере одно основание, выбранное из триметиламина, диэтиламина, триэтиламина, пиридина, пиридазина, пиримидина, пиразина, пиридина, имидазола, N-метилимидазола, N-этилимидазола, N-пропилимидазола и N-изопропилимидазола.

Предпочтительно газ-носитель представляет собой по меньшей мере один газ, выбранный из азота, гелия, СО2, аргона и водорода.

Необязательно верхний предел объемного процентного содержания органического основания в содержащем органическое основание газе составляет 0,2%, 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 10%, при этом соответствующий нижний предел составляет 0,1%, 0,5%, 1%, 2%, 3%, 4%, 5%, 6%, 7%, 8%, 9% или 9,9%.

Кроме того, предпочтительно объемное процентное содержание органического основания в содержащем органическое основание газе находится в диапазоне от 0,1% до 10%.

Предпочтительно стадия предварительной адсорбционной обработки с применением органического основания включает по меньшей мере: активацию кислотного цеолита в атмосфере неактивного газа, затем доведение температуры до температуры предварительной адсорбционной обработки, введение в контакт кислотного цеолита с содержащим органическое основание газом для осуществления предварительной адсорбционной обработки с применением основания, а после насыщения адсорбции осуществление стадии продувания и уменьшение температуры до комнатной температуры для получения модифицированного кислотного цеолита.

Необязательно верхний предел температуры активации составляет 320°С, 350°С, 400°С, 450°С или 480°С, при этом соответствующий нижний предел составляет 300°С, 350°С, 400°С, 450°С или 500°С.

Необязательно верхний предел продолжительности активации составляет 3,2 ч, 3,5 ч, 4 ч, 4,5 ч или 5 ч, при этом соответствующий нижний предел составляет 3 ч, 3,5 ч, 4 ч, 4,5 ч или 4,8 ч.

Предпочтительно температура активации находится в диапазоне от 300°С до 500°С, и продолжительность активации находится в диапазоне от 3 ч до 5 ч.

Согласно конкретному варианту осуществления стадия предварительной адсорбционной обработки кислотного цеолита предусматривает по меньшей мере следующие условия: кислотный цеолит должен подвергаться предварительной адсорбционной обработке с применением органического основания, переносимым газом-носителем при определенной часовой объемной скорости газа и температуре в течение определенного периода времени; при этом объемное процентное содержание органического основания в смешанном газе находится в диапазоне от 0,1% до 10%, и газ-носитель может представлять собой по меньшей мере один газ, выбранный из азота, гелия, СО2, аргона и водорода. Часовая объемная скорость газа в случае смешанного газа для предварительной адсорбционной обработки находится в диапазоне от 300 мл⋅г-1⋅ч-1 до 5000 мл⋅г-1⋅ч-1. Органическое основание представляет собой по меньшей мере одно основание, выбранное из триметиламина, диэтиламина, триэтиламина, пиридазина, пиримидина, пиразина, пиридина, имидазола, N-метилимидазола, N-этилимидазола, N-пропилимидазола и N-изопропилимидазола. Температура предварительной адсорбционной обработки находится в диапазоне от 150°С до 350°С, и продолжительность предварительной адсорбционной обработки находится в диапазоне от 0,5 ч до 4 ч.

Предпочтительно кислотный цеолит представляет собой по меньшей мере один цеолит, выбранный из цеолита со структурой MOR, цеолита со структурой FER, эвтектического цеолита, содержащего структуру MOR и структуру FER, и смешанного кристаллического цеолита, содержащего структуру MOR и FER.

Предпочтительно цеолит с топологической структурой MOR представляет собой цеолит H-MOR с соотношением каркасных атомов Si/Al в диапазоне от 4 до 60.

Предпочтительно цеолит со структурой FER представляет собой цеолит H-ZSM-35 с соотношением каркасных атомов Si/Al в диапазоне от 5 до 50.

Предпочтительно кислотный цеолит представляет собой по меньшей мере один цеолит, выбранный из H-MOR, H-ZSM-35, эвтектического цеолита H-MOR и ZSM-35 и смешанного кристаллического цеолита H-MOR и ZSM-35.

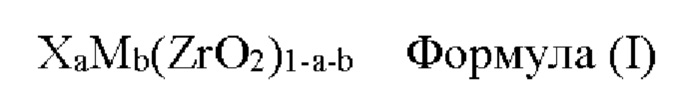

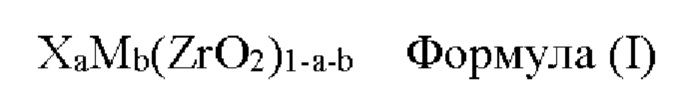

Предпочтительно оксид на основе циркония представляет собой по меньшей мере одно соединение, выбранное из соединений имеющих химическую формулу, которую представляет формула (I):

XaMb(ZrO2)1-a-b

Формула (I)

при этом в формуле (I) X представляет собой оксид по меньшей мере одного элемента, выбранного из Si, Al, Ti, Се и La; М представляет собой оксид по меньшей мере одного элемента, выбранного из Cu, Ag, Zn, Mn, Y, Nb, Ga, In и Cr; а находится в диапазоне от 0,02 до 0,9, и b находится в диапазоне от 0,0 до 0,8; причем а и b означают молярное содержание соответствующего оксида в полной композиции, соответственно.

Предпочтительно оксид на основе циркония представляет собой по меньшей мере один оксид, выбранный из оксидов металла на основе циркония.

Необязательно верхний предел а составляет 0,1, 0,4, 0,5, 0,6, 0,8 или 0,9 а соответствующий нижний предел составляет 0,02, 0,1, 0,4, 0,5, 0,6 или 0,8. Предпочтительно а представляет собой определенное значение между 0,1 и 0,9.

Необязательно верхний предел b составляет 0,02, 0,05, 0,1, 0,4, 0,5 или 0,8, при этом соответствующий нижний предел составляет 0, 0,02, 0,05, 0,1, 0,4 или 0,5. Предпочтительно b представляет собой определенное значение между 0,1 и 0,8.

Согласно следующему аспекту настоящей заявки предложен способ получения катализатора. Этот способ включает следующие стадии:

(1) получение оксида на основе циркония;

(2) получение модифицированного кислотного цеолита; и

(3) превращение разнообразных компонентов, включая оксид на основе циркония на стадии (1) и модифицированный кислотный цеолит, полученный на стадии (2), в композиционный материал химическим способом получения композиционных материалов с применением ультразвука и/или физическим способом получения композиционных материалов и получение композиционного катализатора.

Предпочтительно способ получения оксид на основе циркония на стадии (1) включает: получение оксида на основе циркония по меньшей мере одним способом, выбранным из способа соосаждения, способа пропитывания и способа механического смешивания.

Согласно варианту осуществления способ соосаждения включает по меньшей мере следующие стадии: смешивание раствора, содержащего элемент X, элемент М' и элемент Zr, с раствором, содержащим осаждающее вещество, в режиме параллельных потоков в условиях перемешивания для регулирования рН в диапазоне от 7 до 9; после завершения осаждения осуществляют стадию старения и отделение твердой фазы от смешанного раствора, промывание, высушивание и прокаливание твердой фазы с получением оксида на основе циркония.

Согласно варианту осуществления способ пропитывания включает по меньшей мере следующие стадии: пропитывание порошка диоксида циркония раствором солей, содержащим элементы X и М, или пропитывание порошка диоксида циркония и оксида элемента X раствором солей, содержащим элемент М', или пропитывание порошка диоксида циркония и оксида элемент М' раствором солей, содержащим элемент X; после пропитывания удаление растворителя, осуществление стадий высушивания и прокаливания с получением оксида на основе циркония.

М' представляет собой по меньшей мере один элемент, выбранный из Cu, Ag, Zn, Mn, Y, Nb, Ga, In и Cr.

Предпочтительно продолжительность старения в условиях перемешивания в способе соосаждения находится в диапазоне от 2 ч до 4 ч, и стадию прокаливания осуществляют при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч.

Перемешивание в способе соосаждения представляет собой интенсивное перемешивание. Предпочтительно скорость перемешивания в способе соосаждения находится в диапазоне от 250 об/мин до 5000 об/мин.

Предпочтительно продолжительность пропитывания в способе пропитывания находится в диапазоне от 1 ч до 6 ч; высушивание осуществляют при температуре в диапазоне от 60°С до 200°С в течение времени в диапазоне от 1 ч до 10 ч; и стадию прокаливания осуществляют при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч.

Предпочтительно источники элемента X, элемента М' и элемента Zr в растворе независимо друг от друга представляют собой соединения по меньшей мере одного типа из нитратов, гидрохлоридов, ацетатов, ацетилацетонатов и сульфатов элемента X, элемента М' и элемента Zr.

Предпочтительно раствор, содержащий осаждающее вещество, представляет собой щелочной раствор. Предпочтительнее осаждающее вещество представляет собой по меньшей мере одно вещество, выбранное из аммиака, карбоната аммония, карбоната натрия, карбамида, NaOH и KOH.

Согласно конкретному варианту осуществления способ соосаждения включает следующие стадии: введение по меньшей мере одного из соединений, содержащих элемент X, по меньшей мере одного из соединений, содержащих элемент М', и соли Zr в водный раствор, который называется раствором А; введение одного или нескольких веществ из аммиака, карбоната аммония, карбоната натрия, карбамида, NaOH и KOH в водный раствор В; в условиях интенсивного перемешивания смешивание раствора А с раствором В в режиме параллельных потоков и регулирование скоростей потоков раствора А и раствора В для регулирования рН смешанных растворов в диапазоне от 7 до 9; после завершения осаждения осуществление стадии старения в течение времени в диапазоне от 2 ч до 4 ч, осуществление стадий фильтрования, промывания и высушивания, а затем осуществление стадии прокаливания при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч.

Согласно конкретному варианту осуществления способ пропитывания включает следующие стадии: добавление по меньшей мере одного из соединений, содержащих элемент X, и по меньшей мере одного из соединений, содержащих элемент М', в растворитель, представляющий собой деионизированную воду или спирт, с образованием раствора С, пропитывание порошка диоксида циркония раствором С; после пропитывания в течение времени в диапазоне от 1 ч до 6 ч, медленное испарение растворителя; после предварительного высушивания осуществление дополнительного высушивания в печи при температуре в диапазоне от 60°С до 200°С в течение времени в диапазоне от 1 ч до 10 ч; прокаливание высушенного порошка при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч.

Предпочтительно химический способ получения композиционных материалов с применением ультразвука на стадии (3) включает по меньшей мере: ультразвуковую обработку раствора, содержащего оксид на основе циркония и модифицированный кислотный цеолит, отделение твердой фазы от раствора, высушивание и прокаливание твердой фазы с получением композиционного катализатора; физический способ получения композиционных материалов включает по меньшей мере: превращение смеси, содержащей оксид на основе циркония и модифицированный кислотный цеолит, в композиционный материал с применением по меньшей мере одного способа из механического смешивания, измельчения в шаровой мельнице и вибрации с получением композиционного катализатора.

Предпочтительно в химическом способе получения композиционных материалов с применением ультразвука продолжительность ультразвуковой обработки находится в диапазоне от 10 минут до 3 часов, температура высушивания находится в диапазоне от 60°С до 150°С, и температура прокаливания находится в диапазоне от 300°С до 650°С.

Согласно конкретному варианту осуществления химический способ получения композиционных материалов с применением ультразвука означает диспергирование порошка оксида на основе циркония и модифицированного кислотного цеолита в воде или спирте и последующее осуществление стадии ультразвуковой обработки в течение времени в диапазоне от 10 минут до 3 часов; после равномерного перемешивания оксида на основе циркония и модифицированного кислотного цеолита осуществление фильтрования, а затем осуществление стадий высушивания и прокаливания с получением композиционного катализатора, причем температура высушивания находится в диапазоне от 60°С до 150°С, и температура прокаливания находится в диапазоне от 300°С до 650°С.

Согласно конкретному варианту осуществления физический способ получения композиционных материалов представляет собой превращение оксида на основе циркония и модифицированного кислотного цеолита в композиционный материал с применением способов смешивания, таких как механическое смешивание, измельчение в шаровой мельнице и вибрационное смешивание.

Согласно конкретному варианту осуществления способ получения композиционного катализатора включает по меньшей мере следующие стадии:

(1) получение оксида металла на основе циркония;

(2) обработка цеолита посредством обмена ионов аммония с получением цеолита в водородной форме и осуществление предварительной адсорбционной обработки цеолита в водородной форме; и

(3) превращение продуктов, полученных на стадиях (1) и (2), в композиционный материал химическим способом получения композиционных материалов с применением ультразвука или физическим способом получения композиционных материалов с получением катализатора для одностадийного получения этилена из синтетического газа.

Композиционный катализатор и/или композиционный катализатор, полученный данным способом, используют для одностадийного получения этилена из синтетического газа.

Согласно другому аспекту настоящей заявки предложен способ получения этилена. Этот способ включает по меньшей мере следующие стадии:

пропускание исходного газа, содержащего синтетический газ, через реактор с загруженным композиционным катализатором для осуществления реакции и получения этилена;

причем композиционный катализатор представляет собой по меньшей мере один катализатор, выбранный из композиционного катализатора и композиционного катализатора, полученного данным способом;

при этом синтетический газ содержит СО, H2, СО2, и их молярное соотношение удовлетворяет условию СО:H2:CO2=1:0,2~4:0~1.

Предпочтительно верхний предел температуры реакции составляет 280°С, 300°С, 320°С, 350°С или 380°С, при этом соответствующий нижний предел составляет 250°С, 280°С, 300°С, 320°С или 350°С.

Необязательно верхний предел давления реакции составляет 2,0 МПа, 2,5 МПа, 3,0 МПа, 5,0 МПа, 6,0 МПа или 8,0 МПа, при этом соответствующий нижний предел составляет 1,0 МПа, 2,0 МПа, 2,5 МПа, 3,0 МПа, 5,0 МПа или 6,0 МПа.

Необязательно верхний предел часовой объемной скорости газа для исходного газа составляет 400 мл⋅г-1⋅ч-1, 500 мл⋅г-1⋅ч-1, 1000 мл⋅г-1⋅ч-1, 4000 мл⋅г-1⋅ч-1, 8000 мл⋅г-1⋅ч-1 или 10000 мл⋅г-1⋅ч-1, при этом соответствующий нижний предел составляет 300 мл⋅г-1⋅ч-1, 400 мл⋅г-1⋅ч-1, 500 мл⋅г-1⋅ч-1, 1000 мл⋅г-1⋅ч-1, 4000 мл⋅г-1⋅ч-1 или 8000 мл⋅г-1⋅ч-1.

Предпочтительно температура реакции находится в диапазоне от 250°С до 380°С, давление реакции находится в диапазоне от 1,0 МПа до 8,0 МПа, и часовая объемная скорость газа для данного газа находится в диапазоне от 300 мл⋅г-1⋅ч-1 до 10000 мл⋅г-1⋅ч-1.

Способ получения этилена представляет собой одностадийное получение этилена с высокой селективностью из синтетического газа, и селективность по отношению к этилену достигает уровня вплоть до 86%.

Предпочтительно исходный газ дополнительно содержит неактивный газ.

Предпочтительно неактивный газ представляет собой по меньшей мере один газ, выбранный из азота, аргона, гелия и ксенона.

Предпочтительно объемное процентное содержание неактивного газа в смешанном газе составляет не более чем 10%.

Необязательно верхний предел объемного процентного содержания неактивного газа в смешанном газе составляет 1%, 3%, 5%, 8% или 10%, при этом соответствующий нижний предел составляет 0%, 1%, 3%, 5% или 8%.

Предпочтительно объемное процентное содержание неактивного газа в смешанном газе находится в диапазоне от 0% до 10%.

Необязательно верхний предел молярного соотношения СО и H2 составляет 1/0,3, 1/0,5, 1/1, 1/3 или 1/4, при этом соответствующий нижний предел составляет 1/0,2, 1/0,3, 1/0,5, 1/1 или 1/3.

Предпочтительно реактор представляет собой по меньшей мере один реактор, выбранный из реактора с неподвижным слоем, реактора с псевдоожиженным слоем и реактора с подвижным слоем.

Согласно конкретному варианту осуществления способ получения этилена из синтетического газа в одну стадию с применением композиционного катализатора включает по меньшей мере следующие стадии: пропускание исходного газа, содержащего синтетический газ, через реактор с загруженным композиционным катализатором для получения этилена в одну стадию при определенных условиях реакции, причем синтетический газ означает СО, H2, СО2 и другой газ, молярное соотношение СО, H2 и СО2 удовлетворяет условию СО/Н2/СО2=1/X'/Y' (причем X' находится в диапазоне от 0,2 до 4, и Y' находится в диапазоне от 0 до 1); температура реакции предпочтительно находится в диапазоне от 250°С до 380°С; другой газ представляет собой по меньшей мере один газ, выбранный из азота, аргона, гелия, метана и инертного газа, и его объемное процентное содержание в исходном газе составляет менее чем 10%; давление реакции предпочтительно находится в диапазоне от 1,0 МПа до 8,0 МПа, и часовая объемная скорость газа для исходного газа предпочтительно находится в диапазоне от 300 мл⋅г-1⋅ч-1 до 10000 мл⋅г-1⋅ч-1.

Селективность по отношению к этилену, получаемому из синтетического газа в одну стадию согласно настоящей заявке, составляет более чем 40%.

Согласно настоящей заявке цеолит H-MOR означает морденитный цеолит в водородной форме, который может быть получен посредством реакции гидрирования цеолита традиционными способами получения, известными в технике.

Согласно настоящей заявке цеолит H-ZSM-35 означает цеолит ZSM-35 в водородной форме, который может быть получен посредством реакции гидрирования цеолита традиционными способами получения, известными в технике.

Согласно настоящей заявке все условия, включая численный диапазон, могут быть независимо выбраны из любого промежуточного диапазона в пределах численного диапазона.

Согласно настоящей заявке, если не указано другое условие, все условия, включая численный диапазон, включают значения конечных точек.

Преимущества, достигаемые посредством настоящей заявке, включают следующие.

1. Согласно настоящей заявке катализатор синтеза метанола и катализатор карбонилирования метанола представляют собой композиционные катализаторы, и композиционный катализатор имеет превосходные характеристики высокой селективности по отношению к этилену (вплоть до 86%) и низкого количества производимого метана и высокоуглеродных углеводородов.

2. Согласно настоящей заявке способ получения катализатора отличается простотой, и, таким образом, катализатор может быть легко получен.

3. Согласно настоящей заявке способ получения этилена из синтетического газа в одну стадию имеет преимущества мягких условий реакции, простоты процесса и т.д., и, таким образом, существует потенциал его внедрения в крупномасштабное производство.

Подробное раскрытие настоящего изобретения

Далее настоящая заявка будет подробно описана с представлением примеров, но настоящая заявка не ограничивается указанными примерами.

Если не указано другое условие, все исходные материалы в примерах представляют собой имеющиеся в продаже материалы, которые могут быть непосредственно использованы без какой-либо обработки.

В примерах рентгеновский флуоресцентный элементный анализ образцов осуществлен с помощью рентгеновского флуоресцентного анализатора Magix (PHILIPS). Интенсивность флуоресценции стандартного образца соответствует его стандартному составу с применением программы безэталонного количественного анализа IQ+, и при этом исключено влияние интерференционного спектра.

Степень превращения и селективность в примерах вычислены следующим образом.

Степень превращения СО вычислена согласно формуле: Х(СО)=1-F(CO)выпуск/F(CO)впуск, в которой F(CO)выпуск означает скорость потока СО через выпуск реактора, и F(CO)впуск означает скорость потока СО через впуск реактора.

Селективность по отношению к углеводороду вычислена согласно формуле: S(CnHm)=n⋅CnHm/Σ(n⋅CnHm), в которой CnHm означает концентрацию углеводорода на выпуске реактора, n означает число атомов С в углеводороде, и m означает число атомов Н в углеводороде.

Пример 1

В лабораторный стакан помещали 21,46 г Zr(NO3)4⋅5H2O, 11,90 г Zn(NO3)2⋅6H2O и 4,34 г Се(NO3)3⋅6Н2О, затем в стакан добавляли 150 мл деионизированной воды и перемешивали, получая раствор солей А. В 150 мл деионизированной воды растворяли 23,55 г карбоната аммония в условиях достаточного перемешивания, получая щелочной раствор В осаждающего вещества. Затем, раствор солей А и щелочной раствор В смешивали в режиме параллельных потоков в условиях интенсивного перемешивания. Относительные скорости потоков растворов А и В регулировали для обеспечения того, чтобы значение рН смешанных растворов для осаждения оставалось в диапазоне от 7 до 8. После соосаждения полученную смесь подвергали старению в течение 2 ч. После этого стадию высушивания осуществляли в печи при 100°С в течение 6 ч, и стадию прокаливания осуществляли в муфельной печи при 500°С в течение 4 ч, получая оксид металла на основе циркония. Согласно данным рентгеновского флуоресцентного элементного анализа состав оксида на основе циркония представлял собой (ZnO)0,4(CeO2)0,1(ZrO2)0,5.

Кислый цеолит H-MOR (Si/Al=10) загружали в реактор и активировали в атмосфере азота при 450°С в течение 4 ч, а затем охлаждали до 250°С. H-MOR обрабатывали паром пиридина (99% N2+1% пиридина), и часовая объемная скорость газа для смешанного газа составляла 6000 мл⋅г-1⋅ч-1. После адсорбции пиридина в течение 2 ч обработанный H-MOR продували азотом в течение 4 ч, а затем охлаждали до комнатной температуры. Получали образец модифицированного пиридином H-MOR.

Полученный порошок оксида металла на основе циркония (3,0 г) и модифицированный пиридином H-MOR (1,5 г) тщательно измельчали и смешивали с помощью шаровой мельницы. Смешанный порошок прессовали, измельчали и просеивали, получая катализатор, в котором размеры частиц находились в диапазоне от 20 меш до 40 меш, и состоящий из частиц катализатор обозначали 1#. Массовое содержание оксида металла на основе циркония в композиционном катализаторе 1# составляет 66,7 мас. %, и массовое содержание цеолита составляет 33,3 мас. %.

В реактор загружали 3 г катализатора 1#. Реакцию превращения синтетического газа в этилен осуществляли в следующих условиях: температура реакции составляла 300°С, давление реакции составляло 5,0 МПа, соотношение СО/Н2 составляло 3/1, и часовая объемная скорость газа (GHSV) для исходного газа составляла 2300 мл⋅г-1⋅ч-1.

Выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 1.

Пример 2

Оксид на основе циркония был таким же, как оксид, полученный в примере 1. Характеристики образцов модифицированного H-MOR представлены в таблице 2, а другие процедуры были такими же, как процедуры в примере 1. Процедуры получения композиционных катализаторов из катализатора гидрирования СО и модифицированного H-MOR были такими же, как процедуры в примере 1.

Различие между катализатором 4# в настоящем примере и катализатором 1# в примере 1 заключается в том, что СО2 был использован в качестве газа-носителя для получения модифицированного цеолита H-MOR.

Различие между катализатором 5# в настоящем примере и катализатором 1# в примере 1 заключается в том, что водород был использован в качестве газа-носителя для получения модифицированного цеолита H-MOR.

Катализаторы 2#, 3#, 4# и 5# были использованы для реакции карбонилирования метанола и гидрирования с получением этилена в таких же условиях, как условия, описанные в примере 1. Все полученные катализаторы проявляют высокую селективность по отношению к этилену и низкую селективность по отношению к метану и высокоуглеродным углеводородам.

Пример 3

Оксид металла на основе циркония получали способом пропитывания. Конкретные процедуры осуществляли следующим образом: в лабораторный стакан помещали 11,90 г Zn(NO3)2⋅6H2O, в стакан добавляли 150 мл деионизированной воды и перемешивали, получая раствор солей С. В раствор С помещали 6,16 т порошка диоксида циркония и 0,79 г оксида титана. После пропитывания в течение 5 ч воду удаляли посредством медленного испарения. После предварительного высушивания дополнительное высушивание осуществляли в печи при 100°С в течение 10 ч. Высушенный твердый порошок затем прокаливали при 550°С в течение 4 ч, получая оксид металла на основе циркония, состав которого представлял собой (ZnO)0,4(TiO2)0,1(ZrO2)0,5.

За исключением способа получения оксида на основе циркония, другие процедуры были такими же, как процедуры в примере 1. Полученный катализатор был обозначен 6#. Катализатор 6# исследовали в таких же условиях реакции, как в примере 1, выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 3.

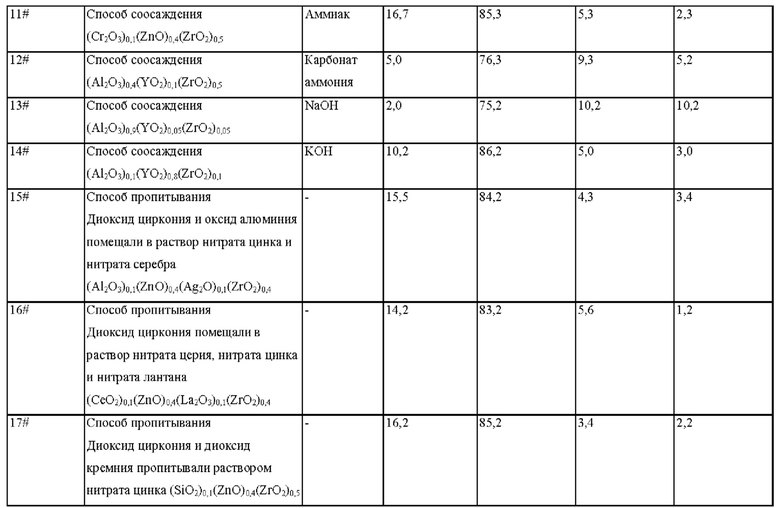

Пример 4

Оксиды металла на основе циркония с различными составами металла получали способом соосаждения или способом пропитывания. За исключением того, что состав оксида на основе циркония отличался от состава оксида в примере 1 и примере 3, другие процедуры, включающие способ соосаждения, были такими же, как процедуры в примере 1, и другие процедуры, включающие способ пропитывания, были такими же, как процедуры в примере 3. Полученные катализаторы были обозначены номерами от 7# до 17#, и конкретный состав каждого катализатора представлен в таблице 4. Катализаторы от 7# до 17# исследовали в таких же условиях реакции, как в примере 1, выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 4.

Состав образца оксида на основе циркония определяли методом рентгеновской флуоресценции.

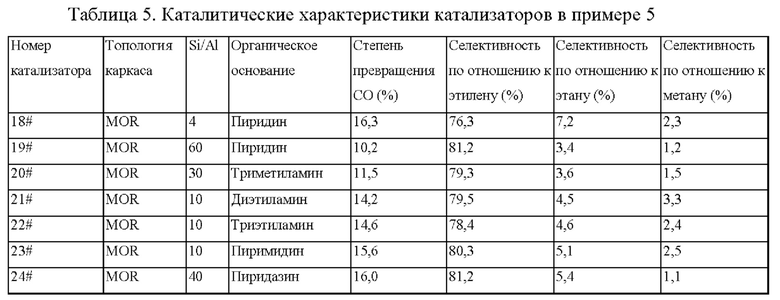

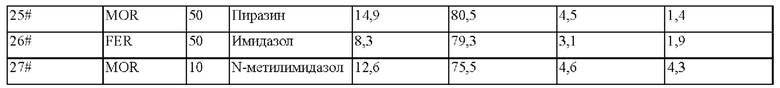

Пример 5

Были исследованы воздействия топологии каркаса цеолитов, соотношения Si/Al, органическое основание и массового содержания оксида металла на основе циркония в композиционном катализаторе, а также массового содержания кислотного цеолита в композиционном катализаторе на реакцию превращения синтетического газа в этилен. Состав и способ получения оксида металла на основе циркония были такими же, как в примере 1, а способ получения и условия реакции композиционных катализаторов были такими же, как в примере 1. Выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 5.

Здесь цеолит с топологической структурой FER представляет собой цеолит H-ZSM-35.

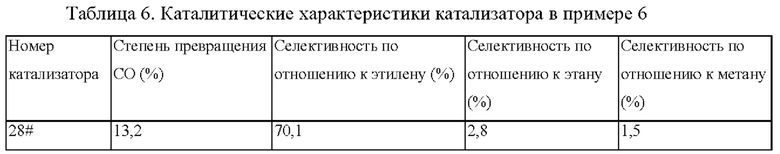

Пример 6

Состав и способ получения оксида на основе циркония в данном примере были такими же, как в примере 1. Катализаторы на основе цеолита MOR (Si/Al=10) загружали в реактор и активировали при 450°С в течение 4 ч в атмосфере азота, а затем охлаждали до 250°С. MOR обрабатывали паром пиридина (99% N2+1% пиридина) и значение GHSV смешанного газа составляло 6000 мл⋅г-1⋅ч-1. После адсорбции пиридина в течение 2 ч обработанный MOR продували азотом в течение 4 ч, а затем охлаждали до комнатной температуры. Получали образец модифицированного пиридином H-MOR.

В данном примере в течение получения композиционного катализатора модифицированный цеолит H-MOR, используемый в примере 1 заменяли цеолитом, который был подвергнут предварительной адсорбционной обработке, а остальные процедуры для получения композиционного катализатора были такими же, как процедуры в примере 1, при этом полученный композиционный катализатор был обозначен 28#.

В реактор загружали 3 г катализатора 28#. Реакцию превращения синтетического газа в этилен осуществляли в следующих условиях: температура реакции составляла 300°С, давление реакции составляло 5,0 МПа, соотношение СО/Н2 составляло 3/1, и значение GHSV исходного газа составляло 2300 мл⋅г-1⋅ч-1. Выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 6.

Пример 7

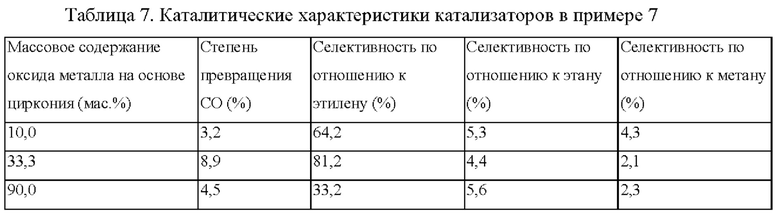

Были исследованы воздействия содержания оксида металла на основе циркония и содержания кислотных цеолитов в композиционном катализаторе на синтез этилена из синтетического газа. За исключением того, что изменялось относительное содержание оксида металла на основе циркония и цеолита, другие условия, включая состав оксида металла на основе циркония, способ получения и условия исследования композиционного катализатора, были такими же, как в примере 1. Выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 7.

Пример 8

Каталитические характеристики композиционного катализатора 1# исследовали при температурах 250°С, 280°С, 320°С и 380°С. За исключением температуры реакции, другие условия были такими же, как в примере 1. выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 8.

Пример 9

Было исследовано влияние молярного состава исходного газа на реакцию превращения синтетического газа в этилен. За исключением молярного состава исходного газа, другие условия реакции были такими же, как в примере 1. В исходном газе молярное соотношение СО/Н2/СО2 представляло собой 1/X'/Y'. Значения X' и Y' и результаты реакции представлены в таблице 9.

Пример 10

Влияние давления реакции для реакции превращения синтетического газа в этилен исследовали при давлении 1,0, 2,5, 3,0, 6,0 и 8,0 МПа. В данном примере использовали катализатор 1#. За исключением давления реакции, другие условия были такими же, как в примере 1. Продукты реакции анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 10.

Пример 11

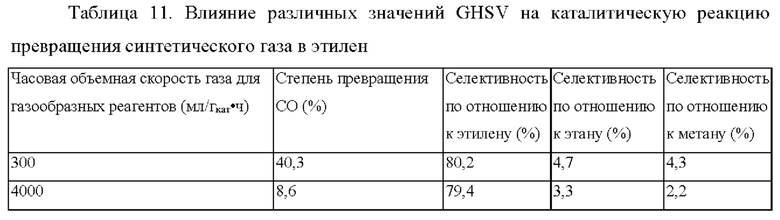

Влияние часовой объемной скорости газа на реакцию превращения синтетического газа в этилен исследовали при различных значениях GHSV, составляющих 300, 4000, 8000 и 10000 мл/гкат⋅ч. В данном примере использовали катализатор 1#. За исключением значений GHSV, другие условия другие условия были такими же, как в примере 1. выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 11.

Пример 12

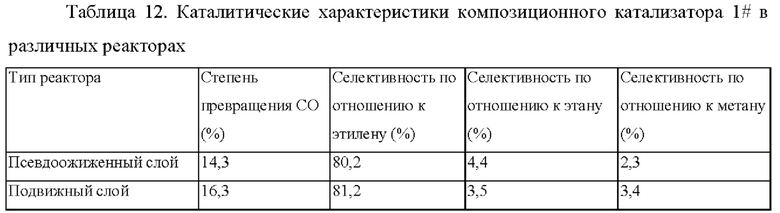

Катализатор 1# использовали в реакторе с псевдоожиженным слоем и реакторе с подвижным слоем, соответственно. Другие условия были такими же, как в примере 1. Выходящие продукты из реактора анализировали, используя встроенный газовый хроматограф, и результаты представлены в таблице 12.

Хотя настоящая заявка описана выше со ссылкой на предпочтительные примеры, указанные примеры не предназначены для ограничения формулы изобретения. Без отклонения от идеи настоящей заявки специалисты в данной области техники могут произвести несколько возможных вариаций или модификаций. Такие вариации или модификации представляют собой эквивалентные примеры и, таким образом, находятся в пределах объема патентной защиты формулы изобретения в настоящей заявке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И МЕТИЛАКРИЛАТА | 2016 |

|

RU2712277C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2732247C1 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ АЦЕТАЛЬДЕГИДА | 2015 |

|

RU2600452C1 |

| КАТАЛИЗАТОР ГИДРИРОВАНИЯ, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2017 |

|

RU2745607C2 |

| СМЕШАННЫЙ КАТАЛИЗАТОР, МОДИФИЦИРОВАННЫЙ ОРГАНИЧЕСКИМ ОСНОВАНИЕМ, И СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ПУТЕМ ГИДРИРОВАНИЯ МОНООКСИДА УГЛЕРОДА | 2019 |

|

RU2749513C1 |

| Способ и установка гидрокрекинга парафинистой нефти | 2018 |

|

RU2707965C1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

| Бета-молекулярное сито, способ его получения и катализатор гидрирования, содержащий данное сито | 2014 |

|

RU2641702C2 |

| СПОСОБ И СИСТЕМА ОБРАБОТКИ ПРОДУКТА РЕАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2802626C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2144525C1 |

В настоящей заявке раскрыты композиционный катализатор, способ его получения и способ получения этилена. Описан композиционный катализатор для получения этилена, содержащий оксид на основе циркония и модифицированный кислотный цеолит, причем массовое содержание оксида на основе циркония находится в диапазоне от 10 мас. % до 90 мас. % и массовое содержание модифицированного кислотного цеолита находится в диапазоне от 10 мас. % до 90 мас. %, при этом модифицированный кислотный цеолит предварительно адсорбирует органическое основание; причем оксид на основе циркония представляет собой по меньшей мере одно соединение, выбранное из соединений, имеющих химическую формулу, которую представляет формула (I):  , при этом в формуле (I) X представляет собой оксид по меньшей мере одного элемента, выбранного из Si, Al, Ti, Се и La; Μ представляет собой оксид по меньшей мере одного элемента, выбранного из Cu, Ag, Ζn, Μn, Y, Nb, Ga, In и Cr; а находится в диапазоне от 0,02 до 0,9 и b находится в диапазоне от 0,0 до 0,8; причем кислотный цеолит представляет собой по меньшей мере один цеолит, выбранный из цеолита со структурой MOR, цеолита со структурой FER, эвтектического цеолита, содержащего структуру MOR и структуру FER, и смешанного кристаллического цеолита, содержащего структуру MOR и FER, цеолит со структурой MOR представляет собой цеолит H-MOR с соотношением каркасных атомов Si/Al в диапазоне от 4 до 60; и цеолит со структурой FER представляет собой цеолит H-ZSM-35 с соотношением Si/Al в диапазоне от 5 до 50; причем органическое основание представляет собой по меньшей мере одно основание, выбранное из триметиламина, диэтиламина, триэтиламина, пиридазина, пиримидина, пиразина, пиридина, имидазола, N-метилимидазола, N-этилимидазола, N-пропилимидазола и N-изопропилимидазола. Технический результат – высокая селективность по отношению к этилену достигает уровня вплоть до 86%. 3 н. и 10 з.п. ф-лы, 12 пр., 12 табл.

, при этом в формуле (I) X представляет собой оксид по меньшей мере одного элемента, выбранного из Si, Al, Ti, Се и La; Μ представляет собой оксид по меньшей мере одного элемента, выбранного из Cu, Ag, Ζn, Μn, Y, Nb, Ga, In и Cr; а находится в диапазоне от 0,02 до 0,9 и b находится в диапазоне от 0,0 до 0,8; причем кислотный цеолит представляет собой по меньшей мере один цеолит, выбранный из цеолита со структурой MOR, цеолита со структурой FER, эвтектического цеолита, содержащего структуру MOR и структуру FER, и смешанного кристаллического цеолита, содержащего структуру MOR и FER, цеолит со структурой MOR представляет собой цеолит H-MOR с соотношением каркасных атомов Si/Al в диапазоне от 4 до 60; и цеолит со структурой FER представляет собой цеолит H-ZSM-35 с соотношением Si/Al в диапазоне от 5 до 50; причем органическое основание представляет собой по меньшей мере одно основание, выбранное из триметиламина, диэтиламина, триэтиламина, пиридазина, пиримидина, пиразина, пиридина, имидазола, N-метилимидазола, N-этилимидазола, N-пропилимидазола и N-изопропилимидазола. Технический результат – высокая селективность по отношению к этилену достигает уровня вплоть до 86%. 3 н. и 10 з.п. ф-лы, 12 пр., 12 табл.

1. Композиционный катализатор для получения этилена, содержащий оксид на основе циркония и модифицированный кислотный цеолит, причем массовое содержание оксида на основе циркония находится в диапазоне от 10 мас. % до 90 мас. % и массовое содержание модифицированного кислотного цеолита находится в диапазоне от 10 мас. % до 90 мас. %, при этом модифицированный кислотный цеолит предварительно адсорбирует органическое основание;

причем оксид на основе циркония представляет собой по меньшей мере одно соединение, выбранное из соединений, имеющих химическую формулу, которую представляет формула (I):

,

,

при этом в формуле (I) X представляет собой оксид по меньшей мере одного элемента, выбранного из Si, Al, Ti, Се и La; Μ представляет собой оксид по меньшей мере одного элемента, выбранного из Cu, Ag, Ζn, Μn, Y, Nb, Ga, In и Cr; а находится в диапазоне от 0,02 до 0,9 и b находится в диапазоне от 0,0 до 0,8;

причем кислотный цеолит представляет собой по меньшей мере один цеолит, выбранный из цеолита со структурой MOR, цеолита со структурой FER, эвтектического цеолита, содержащего структуру MOR и структуру FER, и смешанного кристаллического цеолита, содержащего структуру MOR и FER, цеолит со структурой MOR представляет собой цеолит H-MOR с соотношением каркасных атомов Si/Al в диапазоне от 4 до 60; и цеолит со структурой FER представляет собой цеолит H-ZSM-35 с соотношением Si/Al в диапазоне от 5 до 50;

причем органическое основание представляет собой по меньшей мере одно основание, выбранное из триметиламина, диэтиламина, триэтиламина, пиридазина, пиримидина, пиразина, пиридина, имидазола, N-метилимидазола, N-этилимидазола, N-пропилимидазола и N-изопропилимидазола.

2. Композиционный катализатор по п. 1, причем стадия предварительной адсорбционной обработки с применением органического основания включает по меньшей мере введение в контакт кислотного цеолита с содержащим органическое основание газом для осуществления предварительной адсорбционной обработки с применением органического основания.

3. Композиционный катализатор по п. 1 или 2, причем температура предварительной адсорбционной обработки находится в диапазоне от 150°С до 350°С, продолжительность предварительной адсорбционной обработки находится в диапазоне от 0,5 ч до 4 ч и часовая объемная скорость газа для содержащего органическое основание газа находится в диапазоне от 300 мл⋅г-1⋅ч-1 до 6000 мл⋅г-1⋅ч-1.

4. Композиционный катализатор по п. 2, причем содержащий органическое основание газ содержит газ-носитель и органическое основание;

газ-носитель представляет собой по меньшей мере один газ выбранный из азота, гелия, CO2, аргона и водорода; а объемное процентное содержание органического основания в содержащем органическое основание газе находится в диапазоне от 0,1% до 10%.

5. Композиционный катализатор по п. 2, причем стадия предварительной адсорбционной обработки с применением органического основания включает по меньшей мере:

активацию кислотного цеолита в атмосфере неактивного газа;

затем доведение температуры до температуры предварительной адсорбционной обработки;

введение в контакт кислотного цеолита с содержащим органическое основание газом для осуществления предварительной адсорбционной обработки с применением органического основания и

после насыщения адсорбции осуществление стадии продувания и уменьшение температуры до комнатной температуры для получения модифицированного кислотного цеолита.

6. Композиционный катализатор по п. 5, причем температура активации находится в диапазоне от 300°С до 500°С и продолжительность активации находится в диапазоне от 3 ч до 5 ч.

7. Способ получения композиционного катализатора по любому из пп. 1-6, включающий следующие стадии:

(1) получение оксида на основе циркония;

(2) получение модифицированного кислотного цеолита и

(3) превращение разнообразных компонентов, включая оксид на основе циркония, полученный на стадии (1), и модифицированный кислотный цеолит, полученный на стадии (2), в композиционный материал физическим способом получения композиционных материалов и получение композиционного катализатора;

причем оксид на основе циркония, полученный на стадии (1), получают по меньшей мере одним способом, выбранным из способа соосаждения, способа пропитывания и способа механического смешивания;

причем физический способ получения композиционных материалов включает по меньшей мере превращение смеси, содержащей оксид на основе циркония и модифицированный кислотный цеолит, в композиционный материал с применением измельчения в шаровой мельнице с получением композиционного катализатора.

8. Способ получения композиционного катализатора по п. 7, причем способ соосаждения включает по меньшей мере следующие стадии:

смешивание раствора, содержащего элемент X, элемент М’ и элемент Zr, с раствором, содержащим осаждающее вещество, в режиме параллельных потоков в условиях перемешивания для регулирования рН в диапазоне от 7 до 9;

после осаждения осуществление стадии старения и отделение твердой фазы от смешанного раствора, промывание, высушивание и прокаливание твердой фазы с получением оксида на основе циркония;

при этом способ пропитывания включает по меньшей мере следующие стадии:

пропитывание порошка диоксида циркония раствором солей, содержащим элементы X и М, пропитывание порошка диоксида циркония и оксида элемента X раствором солей, содержащим элемент М’, или пропитывание порошка диоксида циркония и оксида элемента М' раствором солей, содержащим элемент X;

после пропитывания удаление растворителя из раствора, осуществление стадий высушивания и прокаливания с получением оксида на основе циркония; причем М’ представляет собой по меньшей мере один элемент, выбранный из Cu, Ag, Ζn, Μn, Y, Nb, Ga, In и Cr.

9. Способ получения композиционного катализатора по п. 8, причем продолжительность старения в способе соосаждения находится в диапазоне от 2 ч до 4 ч, и стадию прокаливания осуществляют при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч;

продолжительность пропитывания в способе пропитывания находится в диапазоне от 1 ч до 6 ч; высушивание осуществляют при температуре в диапазоне от 60°С до 200°С в течение времени в диапазоне от 1 ч до 10 ч; и стадию прокаливания осуществляют при температуре в диапазоне от 400°С до 600°С в течение времени в диапазоне от 1 ч до 6 ч.

10. Способ получения композиционного катализатора по п. 8, причем источники элемента X, элемента М’ и элемента Zr в растворе независимо друг от друга представляют собой соединения по меньшей мере одного типа из нитратов, гидрохлоридов, ацетатов, ацетилацетонатов и сульфатов элемента X, элемента М’ и элемента Zr.

11. Способ получения этилена, включающий по меньшей мере следующую стадию: пропускание исходного газа, содержащего синтетический газ, через реактор с загруженным композиционным катализатором для осуществления реакции и получения этилена;

причем композиционный катализатор представляет собой по меньшей мере один катализатор, выбранный из композиционного катализатора по любому из пп. 1-6 и/или композиционного катализатора, полученного способом по любому из пп. 7-9;

при этом синтетический газ содержит СО, Н2, СО2 и соответствующее молярное соотношение удовлетворяет условию СО:H2:CO2=1:0,2~4:0~1;

температура реакции находится в диапазоне от 250°С до 380°С, давление реакции находится в диапазоне от 1,0 МПа до 8,0 МПа и часовая объемная скорость газа для исходного газа находится в диапазоне от 300 мл⋅г-1⋅ч-1 до 10000 мл⋅г-1⋅ч-1.

12. Способ получения этилена по п. 11, причем исходный газ дополнительно включает неактивный газ, который представляет собой по меньшей мере один газ, выбранный из азота, аргона, гелия и ксенона; и при этом объемное процентное содержание неактивного газа в исходном газе составляет не более чем 10%.

13. Способ получения этилена по п. 11, причем реактор представляет собой по меньшей мере один реактор, выбранный из реактора с неподвижным слоем, реактора с псевдоожиженным слоем и реактора с подвижным слоем.

| CN 103962177 B, 24.08.2016 | |||

| CN 104028314 A, 10.09.2014 | |||

| Способ определения бензальдегида цветными реакциями | 1946 |

|

SU71382A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 2008 |

|

RU2467992C2 |

| ЦЕОЛИТНЫЙ КАТАЛИЗАТОР, СОДЕРЖАЩИЙ МЕТАЛЛ | 2011 |

|

RU2614411C2 |

| WO 20160151768 A1, 02.06.2016. | |||

Авторы

Даты

2022-03-18—Публикация

2018-03-28—Подача