Ссылка на родственные заявки

По настоящей заявке испрашивается приоритет патентной заявки №201911048194.1, озаглавленной «Способ и система обработки бензина каталитического крекинга, способ и устройство каталитического крекинга» и поданной 30 октября 2019 года, содержание которой во всей своей полноте включено в настоящий документ посредством ссылки.

Область техники настоящего изобретения

Настоящая заявка относится к области каталитического крекинга, в частности, к способу и системе обработки продукта реакции каталитического крекинга и к их применению.

Предшествующий уровень техники настоящего изобретения

ВТХ (бензол, толуол и ксилол) представляет собой важный нефтехимический основной продукт и необходимый исходный материал для разнообразных химических продуктов, таких как синтетический каучук, синтетическое волокно и синтетическая смола; кроме того, толуол и ксилол могут находить применение в качестве добавки для повышения октанового числа бензина. Вследствие непрерывного развития промышленного производств терилена, сложных полиэфиров и очищенной терефталевой кислоты в КНР, рост всемирной цепи промышленного производства ароматических углеводородов сосредотачивается в северо-восточных регионах Азии, и при этом непрерывно увеличивается спрос на ВТХ. Однако процессы получения этих ароматических соединений сопровождаются образованием ароматических соединений С9+, и в настоящее время производится очень большое количество ароматических соединений С9+, имеющих низкую ценность и ограниченное применение, что вызывает нецелесообразное расходование ресурсов. Таким образом, превращение ароматических соединений С9+ в составе бензина каталитического крекинга в ВТХ с попутным получением большего количества легких олефинов, несомненно, представляет собой эффективный путь к полному использованию ресурсов и к повышению качества и эффективности предприятий.

В патентной заявке CN 101362669 A раскрыт способ каталитического превращения для получения этилена, пропилена и ароматических соединений, отличающийся тем, что в нем предусмотрены следующие стадии: введение углеводородных исходных материалов в контакт с катализатором каталитического крекинга в различных условиях крекинга для проведения реакции крекинга в реакторе с псевдоожиженным слоем, разделение отработанного катализатора и реакционного газойля, возвращение отработанного катализатора в реактор после регенерации и разделение реакционного газойля с получением целевых продуктов, таких как легкие олефины и ароматические соединения, при этом фракция с температурой кипения 160-260°С возвращается в реактор каталитического крекинга для повторного применения, а этан, пропан и бутан подвергаются паровому крекингу с последующим получением этилена и пропилена. Данным способом можно получать легкие олефины, такие как этилен, пропилен и другие олефины из тяжелых исходных материалов с максимальным выходом и попутным получением ароматических соединений, таких как толуол, ксилол и другие соединения, и в результате этого суммарные выходы этилена и пропилена могут составлять более чем 20 мас. %.

В патентной заявке CN 1752058 A раскрыт способ гидродеалкилирования и трансалкилирования тяжелых ароматических соединений, основная цель которого представляет собой решение проблем предшествующего уровня техники, таких как низкое допустимое содержание тяжелых ароматических соединений в исходных материалах и низкий коэффициент использования тяжелых ароматических соединений. Данный способ решает указанные выше проблемы посредством проведения реакции в реакторе с неподвижным слоем при температуре 300-600°С и давлении 1,0-4,0 МПа с применением ароматических соединений С10 и/или С11 в качестве исходного материала и макропористого цеолита, содержащего металлический висмут и молибден или соответствующие оксиды в качестве катализатора с получением смеси изомеров ксилола. Данный способ обладает такими характеристиками как простота осуществления, высокий выход смеси изомеров ксилола низкое соотношение водорода и углеводородов и др., и может находить применение для промышленного производства смеси изомеров ксилола из тяжелых ароматических соединений.

В патентной заявке CN 1906272 А раскрыт способ отдельного каталитического гидродеалкилирования углеводородов, содержащих алкилароматические соединения С8-С13, с которыми необязательно смешаны алифатические и циклоалифатические продукты С4-С9, причем в способе предусмотрена непрерывная обработка углеводородной композиции с применением катализатора, представляющего собой цеолит ZSM-5 и модифицированного по меньшей мере одним металлом, выбранным из металлов группы IIB, группы VIB и группы VIII, в присутствии водорода при температуре 400-650°С, давлении 2-4 МПа и молярном соотношении водорода и исходного материала, составляющем от 3 до 6. Данный способ может обеспечивать полный выход бензола и толуол вплоть до 75%.

В патентной заявке CN 101348733 A раскрыт способ получения легких ароматических соединений и легких парафинов из углеводородных исходных материалов, в котором предусмотрены следующие стадии: проведение реакции углеводородного исходного материала, имеющего температуру кипения от 30 до 250°С, в присутствии цеолитного катализатора, содержащего Pt или Pd, введение тяжелых ароматических соединений в составе углеводородного исходного материала в реакции гидродеалкилирования и трансалкилирования с легкими ароматическими соединениями, введение легких ароматических соединений в реакцию изомеризации в целях их превращения в компонент, обогащенный легкими ароматическими соединениями ВТХ (В представляет собой бензол, Т представляет собой толуол, и X представляет собой ксилол), введение неароматических соединений в реакцию гидрокрекинга с получением легких парафинов, разделение жидких продуктов на бензол, толуол, ксилол и ароматические соединения С9+ согласно различным температурам кипения в дистилляционной колонне и отделение легких парафинов от газообразных продуктов. Данный способ решает проблемы, которые присутствуют в традиционных способах разделения углеводородных исходных материалов и представляют собой, например, необходимость экстракции с применением растворителя, сложность способа, высокую стоимость и низкую ценность тяжелых ароматических соединений и неароматических соединений, получаемых в результате разделения.

В патентной заявке CN 101734986 A раскрыт способ повышения выхода бензола и ксилола посредством гидрокрекинга полученного крекингом бензина. В данном способе предусмотрены проведение реакции исходного материала, представляющего собой бензин крекинга С7+, в присутствии катализатора, введение тяжелых ароматических соединений в реакции гидродеалкилирования и трансалкилирования с легкими ароматическими соединениями, введение легких ароматических соединений в реакцию изомеризации в целях их превращения в компонент с высоким содержанием легких ароматических соединений ВТХ, разделение жидких продуктов на бензол, толуол, ксилол и фракцию С9+ согласно различным температурам кипения, при этом толуол и фракция С9+ могут быть возвращены для дополнительной обработки, и отделение легких парафинов от газообразных продуктов. Данный способ решает проблемы, которые присутствуют в традиционных способах обработки полученного крекингом бензина и представляют собой осуществление только разделения ароматических соединений ВТХ (В представляет собой бензол, Т представляет собой толуол, и X представляет собой ксилол), причем легкий ароматический продукт имеет высокое содержание толуола, а отделенные тяжелые ароматические соединения и неароматических соединения имеют низкую ценность.

В патентной заявке CN 103930524 A раскрыт способ превращения биомассы в продукты, в котором предусмотрены следующие стадии: введение биомассы в контакт с водородом в присутствии катализатора гидропиролиза в реакционном резервуаре с псевдоожиженным слоем в условиях гидропиролиза; и удаление продуктов и углерода из реакционного резервуара, при этом углерод и катализатор разделяются согласно различным скоростям осаждения.

Способы, раскрытые в перечисленных выше патентных заявках, демонстрируют, что в существующих технологиях повышения качества тяжелых ароматических соединений находят применение, главным образом, способы гидродеалкилирования в неподвижном слое, и их недостатки представляют собой жесткие условия реакции, сложности эксплуатации и строгие требования в отношении катализаторов.

Краткое раскрытие настоящего изобретения

Задача настоящего изобретения заключается в том, чтобы предложить способ и систему обработки продуктов каталитического крекинга, таким образом, что с применением данного способа можно было эффективно превращать ароматические соединения С9+, содержащиеся в газойле каталитического крекинга и бензине каталитического крекинга, в легкие ароматические соединения С6-С8, а также можно было получать с более высоким выходом легкие олефины, обеспечивая при этом долгосрочную устойчивую эксплуатацию.

Для решения указанной выше задачи согласно настоящей заявке предложен способ обработки продукта каталитического крекинга, предусматривающий следующие стадии:

i) осуществление первого фракционирования газойля каталитического крекинга или бензина каталитического крекинга из реактора каталитического крекинга с получением тяжелого бензина и необязательно легкого бензина, при этом легкий бензин имеет начальную температуру кипения, составляющую приблизительно 20-40°С, и конечную температуру кипения, составляющую приблизительно 80-100°С, и тяжелый бензин имеет начальную температуру кипения, составляющую приблизительно 80-100°С, и конечную температуру кипения, составляющую приблизительно 200-250°С;

ii) осуществление второго фракционирования тяжелого бензина с получением фракции тяжелого бензина и необязательно фракции бензина средней плотности, при этом фракция бензина средней плотности содержит легкие ароматические соединения С6-С8, имеет начальную температуру кипения, составляющую приблизительно 80-100°С, и конечную температуру кипения, составляющую приблизительно 120-150°С, и фракция тяжелого бензина содержит ароматические соединения С9+, и имеет начальную температуру кипения, составляющую приблизительно 120-150°С, и конечную температуру кипения, составляющую приблизительно 200-250°С;

iii) необязательное осуществление экстракции ароматических соединений из фракции бензина средней плотности с получением ароматических соединений ВТХ и ароматического очищенного нефтепродукта;

iv) направление фракции тяжелого бензина в реактор с псевдоожиженным слоем и введение в контакт с катализатором деалкилирования для деалкилирования в присутствии водорода с получением деалкилированного жидкого продукта и отработанного катализатора деалкилирования; и

v) возвращение указанного деалкилированного жидкого продукта на стадию (ii) для проведения второго фракционирования указанного тяжелого бензина.

Согласно другому аспекту настоящего изобретения предложен способ каталитического крекинга, предусматривающий следующие стадии:

a) введение углеводородсодержащего исходного нефтепродукта в контакт с катализатором каталитического крекинга в реакторе каталитического крекинга для реакции каталитического крекинга с получением газойля каталитического крекинга; и

b) обработка газойля каталитического крекинга с применением способа обработки продукта каталитического крекинга согласно настоящей заявке.

Согласно следующему аспекту настоящего изобретения предложена система обработки продукта каталитического крекинга, содержащая впуск продукта каталитического крекинга, первую разделительную установку, вторую разделительную установку, установку деалкилирования и необязательную установку экстракции ароматических соединений;

при этом первая разделительная установка содержит первый сепаратор, первый сепаратор содержит первый впуск газойля, выпуск легкого бензина, выпуск тяжелого бензина и необязательно один или несколько выпусков других продуктов, причем первый впуск газойля находится в сообщении с впуском продукта каталитического крекинга, и необязательно выпуск легкого бензина находится в сообщении с впуском исходного материала реактора каталитического крекинга;

вторая разделительная установка содержит колонну разделения дистиллята, колонна разделения дистиллята содержит второй впуск газойля, выпуск фракции бензина средней плотности и выпуск фракции тяжелого бензина, и второй впуск газойля находится в сообщении с выпуском тяжелого бензина;

установка экстракции ароматических соединений содержит устройство экстракции и разделения ароматических соединений, устройство экстракции и разделения ароматических соединений содержит третий впуск газойля, выпуск ароматических соединений ВТХ и выпуск ароматического очищенного нефтепродукта, третий впуск газойля находится в сообщении с выпуском фракции бензина средней плотности, и необязательно выпуск ароматического очищенного нефтепродукта находится в сообщении с впуском исходного материала реактора каталитического крекинга;

установка деалкилирования содержит реактор с псевдоожиженным слоем, реактор с псевдоожиженным слоем содержит четвертый впуск газойля и выпуск газойля, четвертый впуск газойля находится в сообщении с выпуском тяжелой фракции бензина колонны разделения дистиллята, и выпуск газойля находится в сообщении со вторым впуском газойля колонны разделения дистиллята.

Согласно следующему аспекту настоящего изобретения предложена система каталитического крекинга, содержащая установку каталитического крекинга и систему обработки продукта каталитического крекинга согласно настоящей заявке, при этом установка каталитического крекинга содержит реактор каталитического крекинга и необязательно регенератор катализатора каталитического крекинга, выпуск газойля реактора каталитического крекинга находится в сообщении с впуском продукта каталитического крекинга системы обработки продукта каталитического крекинга, впуск исходного материала реактора каталитического крекинга находится в сообщении с выпуском легкого бензина, и/или впуск исходного материала реактора каталитического крекинга находится в сообщении с выпуском ароматического очищенного нефтепродукта.

В способе и системе согласно настоящей заявке находит применение псевдоожиженная реакционная система для осуществления гидродеалкилирующей обработки тяжелых ароматических соединений, которые присутствуют в продуктах каталитического крекинга, и в результате этого тяжелые ароматические соединения могут быть эффективно превращены в легкие олефины и легкие ароматические соединения, и выход легких ароматических соединений может быть повышен. Кроме того, в способе дополнительно предусмотрены преимущества регенерации катализатора, удобного осуществления и управления и долгосрочной устойчивой эксплуатации.

Дополнительные признаки преимущества настоящего изобретения будут подробно описаны ниже в разделе подробного раскрытия в настоящем документе.

Краткое описание фигур

Фигуры, которые составляют часть настоящего описания, представлены, чтобы способствовать пониманию настоящего изобретения, и их не следует рассматривать в качестве ограничительных. Настоящая заявка может быть истолкована со ссылкой на фигуры в сочетании с приведенным далее разделом подробного раскрытия в настоящем документе. В числе фигур:

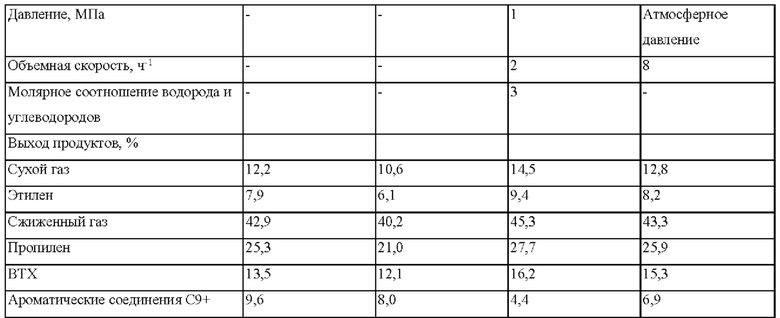

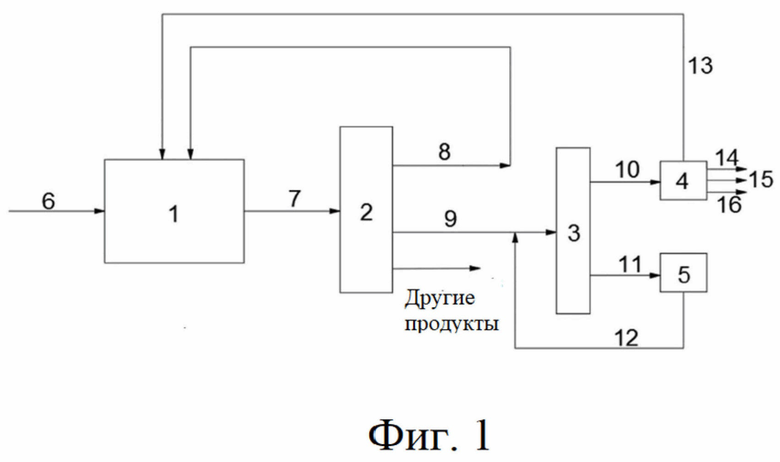

на фиг. 1 представлена технологическая диаграмма способа каталитического крекинга согласно предпочтительному варианту осуществления настоящего изобретения;

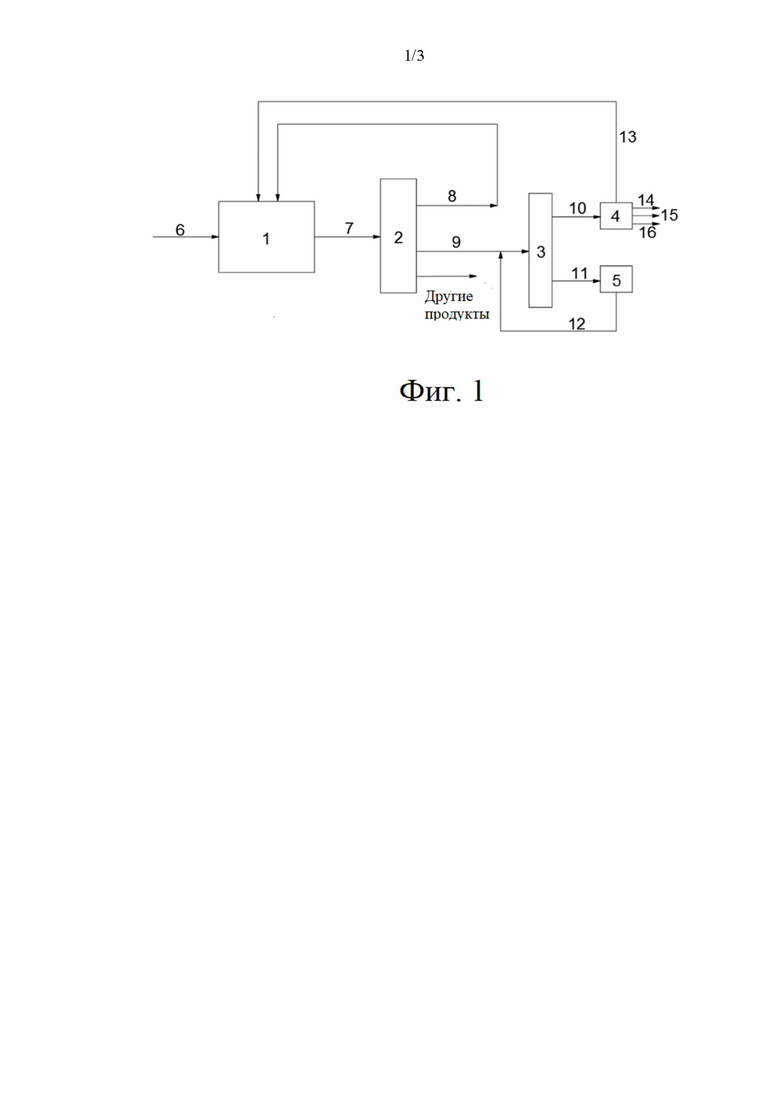

на фиг. 2 представлена схематическая диаграмма установки каталитического крекинга системы каталитического крекинга согласно предпочтительному варианту осуществления настоящего изобретения;

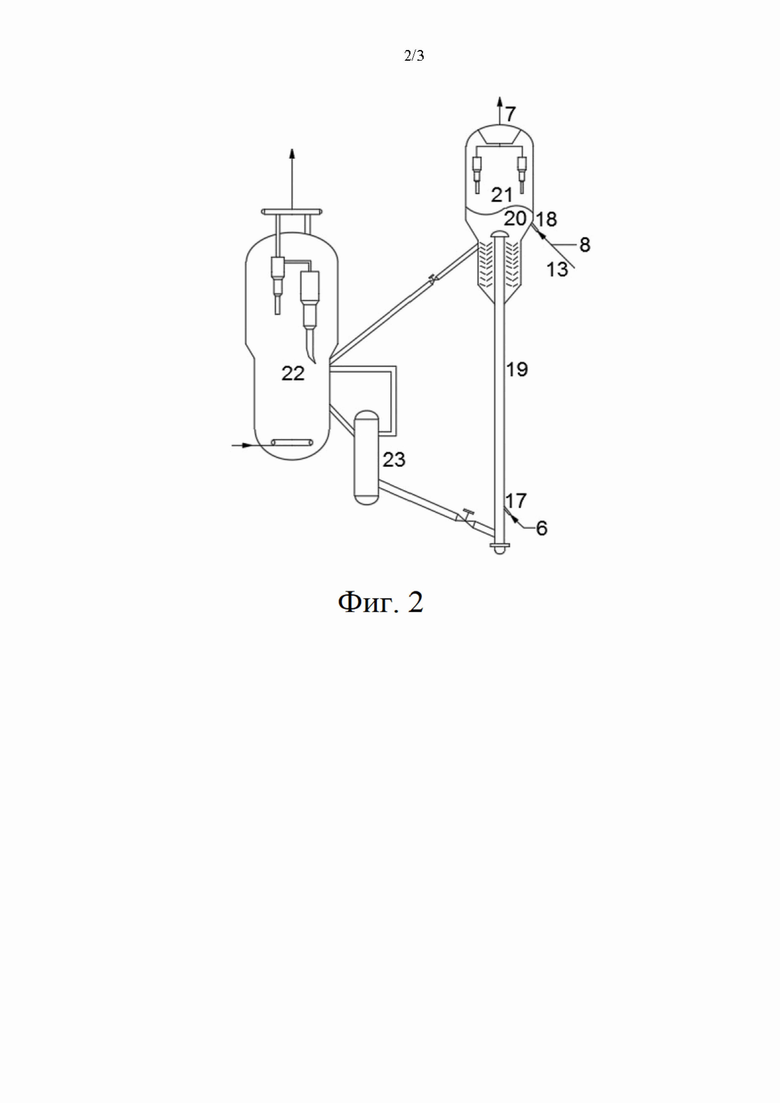

на фиг. 3 представлена схематическая диаграмма установки деалкилирования системы каталитического крекинга согласно предпочтительному варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

Настоящее изобретение будет подробно описано далее в настоящем документе с представлением конкретных вариантов осуществления и сопровождающих фигур. Следует отметить, что конкретные варианты осуществления настоящего изобретения представлены исключительно для иллюстративных целей и никаким образом не предназначены в качестве ограничительных.

Любое конкретное численное значение, включая конечные точки численных диапазонов, описанное в контексте настоящей заявки, не ограничено соответствующим точным значением, но должно истолковываться как дополнительно охватывающее все значения вблизи указанного точного значения, такие как любые возможные значения в пределах ±5% от точного значения. Кроме того, что касается любого численного диапазона, описанного в настоящем документе, могут быть произведены произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любым конкретным значением в пределах данного диапазона, или между любыми двумя конкретными значениями в пределах данного диапазона для получения одного или нескольких новых численных диапазонов, причем один или нескольких указанных новых численных диапазонов также следует рассматривать в качестве конкретно описанных в настоящей заявке.

Если не указано иное условие, термины, используемые в настоящем документе, имеют такие значения, которые обычно понимают специалисты в данной области техники; а если термины определены в настоящем документе и их определения отличаются от обычного понимания в технике, то преобладающую силу имеют определения, которые представлены в настоящем документе.

В настоящей заявке термин «ароматические соединения С9+» представляет собой общий термин для ароматических соединений, содержащих девять или более атомов углерода, который предназначен для распространения на любое существующее ароматическое соединение, содержащее 9 или более чем 9 атомов углерода. Аналогичным образом, в настоящей заявке термин «С12+ ароматические соединения» представляет собой общий термин для ароматических соединений, содержащих двенадцать или более двенадцати атомов углерода, который предназначен для распространения на любое существующее ароматическое соединение, содержащее 12 или более чем 12 атомов углерода.

В настоящей заявке термин «легкие ароматические соединения С6-С8» представляет собой общий термин для ароматических соединений, содержащих от шести до восьми атомов углерода, который предназначен для распространения на любое существующее ароматическое соединение, содержащее 6, 7, или 8 атомов углерода.

В настоящей заявке термины «реактор с псевдоожиженным слоем» и «псевдоожиженный реактор» используются взаимозаменяемым образом и означают реактор, в котором твердые частицы катализатора переходят в состояние суспензионного потока посредством газового технологического потока для осуществления процесса реакции газообразного и твердого вещества, и при этом предусмотрены в разнообразных формах суспендированные проводящие слои, плотнофазные проводящие слои, барботажные псевдоожиженные слои, турбулентные псевдоожиженные слои, скоростные псевдоожиженные слои и т.д.

В контексте настоящей заявки, в дополнение к тому, что выражено явным образом, любой объект или объекты, которые не были упомянуты, следует рассматривать как совпадающие с теми объектами, которые уже были известны в технике, без какого-либо изменения. Кроме того, любые из вариантов осуществления, которые описаны в настоящем документе, могут быть произвольно скомбинированы с одним или несколькими другими вариантами осуществления, которые описаны в настоящем документе, и получаемые в результате этого технические решения или идеи следует рассматривать в качестве части первоначального раскрытия или первоначального описания настоящего изобретения, и их не следует рассматривать в качестве нового объекта, который не был описан или спрогнозирован в настоящем документе, если для специалистов в данной области техники не является понятным и очевидным, что такая комбинация является необоснованной.

Все патентные и непатентные документы, которые процитированы в настоящем документе, в том числе, но без ограничения, учебные пособия и журнальные статьи, во всей своей полноте включены в настоящий документ посредством ссылки.

Согласно первому аспекту настоящего изобретения предложен способ обработки продукта каталитического крекинга, предусматривающий следующие стадии:

i) осуществление первого фракционирования газойля каталитического крекинга и/или бензина каталитического крекинга из реактора каталитического крекинга с получением тяжелого бензина и необязательно легкого бензина;

ii) осуществление второго фракционирования тяжелого бензина с получением фракции тяжелого бензина и необязательно фракции бензина средней плотности, при этом фракция бензина средней плотности содержит легкие ароматические соединения С6-С8, и фракция тяжелого бензина содержит ароматические соединения С9+;

iii) необязательное осуществление экстракции ароматических соединений из фракции бензина средней плотности с получением ароматических соединений ВТХ и ароматического очищенного нефтепродукта;

iv) направление фракции тяжелого бензина в реактор с псевдоожиженным слоем и введение в контакт с катализатором деалкилирования для деалкилирования в присутствии водорода с получением деалкилированного жидкого продукта и отработанного катализатора деалкилирования; и

v) возвращение указанного деалкилированного жидкого продукта на стадию (ii) для проведения второго фракционирования указанного тяжелого бензина.

Способом согласно настоящей заявке можно эффективно превращать тяжелые ароматические соединения, содержащиеся в продукте каталитического крекинга, в легкие олефины и легкие ароматические соединения, улучшать выход легких олефинов, а также обеспечивать долгосрочную устойчивую эксплуатацию.

Согласно настоящей заявке продукт каталитического крекинга, который подлежит обработке и поступает из реактора каталитического крекинга, может представлять собой газойль, полученный в результате реакция каталитического крекинга, и/или бензин каталитического крекинга, полученный посредством разделения газойля.

Согласно настоящей заявке устройство и технологические условия для первого фракционирования на стадии (i) не ограничены определенным образом, например, устройство для первого фракционирования может представлять собой фракционирующую колонну или испарительный барабан, и условия для первого фракционирования могут представлять собой такие условия, которые традиционно находят применение в технике. Согласно предпочтительному варианту осуществления в результате первого фракционирования на стадии (i) получают легкий бензин и тяжелый бензин, при этом указанный легкий бензин имеет начальную температуру кипения, составляющую приблизительно 20-40°С, и конечную температуру кипения, составляющую приблизительно 80-100°С; тяжелый бензин имеет начальную температуру кипения, составляющую приблизительно 80-100°С, и конечную температуру кипения, составляющую приблизительно 200-250°С.

Согласно настоящей заявке легкий бензин, получаемый в результате первого фракционирования на стадии (i) может содержать олефины, содержащие от 5 до 8 атомов углерода, в то время как получаемый тяжелый бензин содержит, главным образом, ароматические и неароматические компоненты, содержащие от 6 до 11 атомов углерода. Согласно настоящей заявке в результате первого фракционирования на стадии (i) необязательно могут дополнительно образовываться другие продукты, такие как легкие олефины, ароматические соединения С12+ и неароматические компоненты, при этом легкие олефины представляют собой, главным образом, олефины, содержащие от 2 до 4 атомов углерода.

В целях дополнительного увеличения выхода легких олефинов согласно предпочтительному варианту осуществления, как проиллюстрировано на фиг. 1, легкий бензин, получаемый в результате первого фракционирования, может быть возвращен в реактор каталитического крекинга для последующей реакции каталитического крекинга. Кроме того, реактор каталитического крекинга предпочтительно содержит реактор с восходящим потоком и реактор с псевдоожиженным слоем, и легкий бензин может быть возвращен в реактор каталитического крекинга без какого-либо ограничения в отношении положения, т.е. он может быть возвращен в реактор с восходящим потоком или в реактор с псевдоожиженным слоем.

Согласно настоящей заявке устройство и условия для второго фракционирования на стадии (ii) не ограничиваются определенным образом, например, устройство для второго фракционирования может представлять собой фракционирующую колонну, и условия для второго фракционирования могут представлять собой такие условия, которые традиционно находят применение в технике. Согласно предпочтительному варианту осуществления в результате второго фракционирования на стадии (ii) получают среднюю фракцию бензина и фракцию тяжелого бензина, при этом фракция бензина средней плотности имеет начальную температуру кипения, составляющую приблизительно 80-100°С, и конечную температуру кипения, составляющую приблизительно 120-150°С; и фракция тяжелого бензина имеет начальную температуру кипения, составляющую приблизительно 120-150°С, и конечную температуру кипения, составляющую приблизительно 200-250°С.

Согласно настоящей заявке фракция бензина средней плотности, получаемая в результате второго фракционирования на стадии (ii), содержит, главным образом, ароматические соединения ВТХ, в то время как получаемая фракция тяжелого бензина содержит, главным образом, ароматические соединения С9+, а также неароматические компоненты, такие как нафтены и парафины.

Согласно настоящей заявке на стадии (iii) фракция бензина средней плотности может быть подвергнута экстракции ароматических соединений в целях дополнительного разделения легких ароматических продуктов, таких как бензол, толуол и ксилол. Согласно настоящей заявке устройство и условия для экстракции ароматических соединений на стадии (iii) не ограничиваются определенным образом, например, устройство для экстракции ароматических соединений может содержать экстракционную колонну, колонну регенерации растворителя и колонну разделения ароматических соединений, причем используемый экстракционный агент может представлять собой вещество, которое традиционно находит применение в технике, такое как сульфолан, простой эфир тетраэтиленгликоля, простой эфир диэтиленгликоля, N-метилпирролидон, а типы и условия эксплуатации экстракционной колонны, колонны регенерации растворителя и колонны разделения ароматических соединений могут быть такими, как типы и условия, которые традиционно находят применение в технике, и подробное описание которых не представлено в настоящем документе.

Согласно настоящей заявке ароматический очищенный нефтепродукт, получаемый в результате экстракция ароматических соединений на стадии (iii), содержит неароматические компоненты. В целях дополнительного увеличения выхода легких олефинов согласно предпочтительному варианту осуществления ароматический очищенный нефтепродукт может быть возвращен в реактор каталитического крекинга для последующей реакции каталитического крекинга.

Согласно настоящей заявке на стадии (iv) фракция тяжелого бензина, содержащая ароматические соединения С9+, может быть направлен в реактор с псевдоожиженным слоем в присутствии водорода и введен в контакт с катализатором деалкилирования в целях деалкилирования, в результате которого ароматические соединения С9+ подвергаются крекингу и деалкилированию, и образуются продукт деалкилирования и отработанный катализатор деалкилирования, при этом продукт деалкилирования может быть подвергнут разделению газовой и жидкой фаз с получением деалкилированного жидкого продукта и водорода.

Согласно настоящей заявке условия для деалкилирования фракции тяжелого бензина в реакторе с псевдоожиженным слоем могут варьироваться в широких пределах, и согласно предпочтительному варианту осуществления температура реакции может составлять приблизительно 250-700°С, предпочтительно приблизительно 320-580°С, предпочтительнее приблизительно 350-550°С, в том числе приблизительно 380-500°С или приблизительно 400-480°С; давление (манометрическое давление) может составлять от приблизительно 0 до приблизительно 6 МПа, предпочтительно от приблизительно 0,1 до приблизительно 4,5 МПа, предпочтительнее от приблизительно 1 до приблизительно 3,5 МПа; среднечасовая массово-объемная скорость подачи исходного материала (например, для плотнофазного псевдоожиженного слоя) может составлять от приблизительно 0,1 до приблизительно 120 ч-1, предпочтительно от приблизительно 0,5 до приблизительно 80 ч-1, предпочтительнее от приблизительно 1,5 до приблизительно 50 ч-1, в том числе от приблизительно 1 до приблизительно 30 ч-1, от приблизительно 1,5 до приблизительно 15 ч-1, от приблизительно 1 до приблизительно 10 ч-1 или от приблизительно 1,5 до приблизительно 10 ч-1, или продолжительность реакции (например, для реактора с подвижным слоем) может составлять от приблизительно 0,1 до приблизительно 40 секунд, предпочтительно от приблизительно 0,5 до приблизительно 30 секунд, предпочтительнее от приблизительно 1 до приблизительно 15 секунд, в том числе от приблизительно 0,2 до приблизительно 20 секунд или от приблизительно 0,6 до приблизительно 10 секунд; молярное соотношение водорода и углеводородов может составлять от приблизительно 1 до приблизительно 14, предпочтительно от приблизительно 2 до приблизительно 11 и предпочтительнее от приблизительно 3 до приблизительно 6.

Согласно настоящей заявке катализатор деалкилирования, используемый в реакции деалкилирования, может содержать носитель и компонент активного металла, нанесенный на носитель, причем состав и содержание катализатора деалкилирования могут варьироваться в широких пределах. Согласно предпочтительному варианту осуществления по отношению к полной массе катализатора деалкилирования носитель может присутствовать в катализаторе деалкилирования в количестве, составляющем от приблизительно 50 до приблизительно 99,99 мас. %, предпочтительно от приблизительно 55 до приблизительно 85 мас. %; и компонент активного металла может присутствовать в количестве, составляющем от приблизительно 0,01 до приблизительно 50 мас. %, предпочтительно от приблизительно 0,01 до приблизительно 45 мас. %.

Согласно настоящей заявке компонент активного металла предпочтительно представляет собой один или несколько редкоземельных металлов и переходных металлов, таких как Fe, Ni, Pt, Pd, Co и Mo, предпочтительно Ni, Pt и Pd. Когда компонент активного металла представляет собой благородный металл, он предпочтительно присутствует в количестве, составляющем от приблизительно 0,01 до приблизительно 5 мас. %; и когда компонент активного металла представляет собой неблагородный металл, он предпочтительно присутствует в количестве, составляющем от приблизительно 0,01 до приблизительно 30 мас. %, в пересчете на основе элементов-металлов и по отношению к полной массе катализатора деалкилирования.

Согласно настоящей заявке, когда компонент активного металла представляет собой благородный металл, катализатор деалкилирования не должен обязательно подвергаться предварительному сульфидированию; и когда компонент активного металла представляет собой неблагородный металл, катализатор деалкилирования может или не может подвергаться предварительному сульфидированию.

Согласно настоящей заявке композиция и содержание носителя также может варьироваться в широких пределах. Согласно предпочтительному варианту осуществления носитель может содержать от приблизительно 1 до приблизительно 80 мас. % цеолита, от приблизительно 5 до приблизительно 99 мас. % неорганического оксида и от приблизительно 0 до приблизительно 70 мас. % глины, по отношению к сухой массе носителя; предпочтительнее носитель может содержать от приблизительно 10 до приблизительно 50 мас. % цеолита, от приблизительно 10 до приблизительно 90 мас. % неорганического оксида и от приблизительно 1 до приблизительно 60 мас. % глины.

Согласно следующему предпочтительному варианту осуществления цеолит может представлять собой мезопористый цеолит, макропористый цеолит или соответствующую комбинацию, и предпочтительно он выбран из группы, которую составляют мезопористый цеолит, макропористый цеолит и соответствующая комбинация. Предпочтительнее, по отношению к полной массе цеолита, мезопористый цеолит присутствует в количестве, составляющем от приблизительно 0 до приблизительно 100 мас. %, предпочтительно от приблизительно 50 до приблизительно 100 мас. %, предпочтительнее от приблизительно 70 до приблизительно 90 мас. %; макропористый цеолит присутствует в количестве, составляющем от приблизительно 0 до приблизительно 100 мас. %, предпочтительно приблизительно 0 до приблизительно 50 мас. %, предпочтительнее от приблизительно 10 до приблизительно 30 мас. %.

Согласно настоящей заявке в носителе катализатора деалкилирования мезопористые и макропористые цеолиты могут относиться к типам, которые традиционно находят применение в технике, при этом мезопористый цеолит предпочтительно представляет собой один или несколько цеолитов, выбранных из цеолитов ZSM и цеолитов ZRP, и макропористый цеолит предпочтительно представляет собой один или несколько цеолитов, выбранных из цеолитов р, цеолитов REY, цеолитов REHY, сверхустойчивых цеолитов Y и имеющих высокое содержание диоксида кремния цеолитов Y.

Согласно настоящей заявке в носителе катализатора деалкилирования неорганический оксид и глина в каждом случае может относиться к типу, который традиционно находит применение в технике, например, неорганический оксид может представлять собой один или несколько оксидов, в качестве которых выбирают диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана и аморфный двойной оксид кремния и алюминия, предпочтительно диоксид кремния и/или оксид алюминия; глина может представлять собой один или несколько минералов, в качестве которых выбирают каолин, монтмориллонит, диатомит, аттапульгит, сепиолит, галлуазит, гидротальцит, бентонит и ректорит, предпочтительно каолин и/или галлуазит.

Согласно настоящей заявке катализатор деалкилирования может быть изготовлен способом, который традиционно находит применение в технике, например, посредством нанесения компонента активного металла на вышеупомянутый носитель в процессе пропитывания и насыщения пор.

Согласно настоящей заявке носитель может быть подвергнут гидротермальному старению посредством обработки в следующих условиях: температура составляет от приблизительно 700°С до приблизительно 850°С, и атмосфера содержит вплоть до 100% пара, или носитель может находить применение без гидротермального старения.

Согласно настоящей заявке катализатор деалкилирования предпочтительно присутствует в форме микросфероидальных частиц, имеющих следующие распределение частиц по размерам: массовая доля частиц с размерами от 0 до 20 мкм составляет менее чем приблизительно 5%, массовая доля частиц с размерами от 0 до 40 мкм составляет менее чем приблизительно 30%, массовая доля частиц с размерами от 0 до 149 мкм составляет более чем приблизительно 80%, и средний размер частиц составляет приблизительно 50 до приблизительно 90 мкм, предпочтительно от приблизительно 60 до приблизительно 80 мкм; и индекс абразивного истирания катализатора составляет менее чем 10%/ч и предпочтительно 5%/ч.

Согласно настоящей заявке отделение отработанного катализатора деалкилирования от продукта деалкилирования, получаемого на стадии (iv), может быть осуществлено с применением циклонов, которые хорошо известны специалистам в данной области техники, или с применением фильтров, которые хорошо известны специалистам в данной области техники. Отделенный отработанный катализатор деалкилирования может быть направлен в регенератор катализатора деалкилирования для регенерации и затем возвращен.

Согласно настоящей заявке используемый регенератор катализатора деалкилирования может относиться к типу, который традиционно находит применение в технике. Согласно предпочтительному варианту осуществления отработанный катализатор деалкилирования может быть направлен в регенератор с псевдоожиженным слоем для регенерации, и полученный в результате регенерированный катализатор деалкилирования может быть возвращен в реактор с псевдоожиженным слоем, предпочтительно вся масса или по меньшей мере часть катализатора деалкилирования, используемого на стадии (iv), производится из регенерированного катализатора деалкилирования. Согласно настоящей заявке регенерация отработанного катализатора деалкилирования может быть осуществлена таким способом, который хорошо известен специалистам в данной области техники, и в процессе регенерации кислородсодержащий газ, например, воздух, может быть, как правило, введен в регенератор из его нижней части. После введения в регенератор отработанный катализатор деалкилирования входит в контакт с кислородом для регенерации посредством выжигания кокса, отходящий газ, который образуется в результате регенерации катализатора, подвергают разделению газовой и твердой фаз в верхней части регенератора, а затем пропускают в последующую систему регенерации энергии. В зависимости от свойств компонента активного металла катализатора могут быть применены такие способы регенерации, как восстановление и сульфуризация.

Чтобы предотвратить контакт между потоком водородсодержащего газа с потоком кислородсодержащего газа в процессе регенерации катализатора и повысить уровень безопасности установки, согласно предпочтительному варианту осуществления, как проиллюстрировано на фиг. 3, регенератор с псевдоожиженным слоем может дополнительно содержать затворный бункер, и в способе регенерации могут быть предусмотрены: пропускание отработанного катализатор деалкилирования через затворный бункер в регенератор с псевдоожиженным слоем для регенерации и возвращение регенерированного катализатора деалкилирования в реактор с псевдоожиженным слоем через затворный бункер. Согласно данному варианту осуществления затворный бункер обеспечивает безопасное и эффективное перемещение катализатора деалкилирования из атмосферы с высокий давлением углеводорода или водорода в реакторе в атмосферу с низким давлением кислорода в регенераторе и из атмосферы с низким давлением кислорода в регенераторе в атмосферу с высоким давлением углеводорода или водорода в реакторе. Согласно предпочтительному варианту осуществления настоящего изобретения в способе дополнительно предусмотрены стадии снижения давления для отработанного катализатора и последующего повышения давления для регенерированного катализатора в затворном бункере.

Согласно настоящей заявке посредством применения затворного бункера восстановительная атмосфера (водородная атмосфера) в реакторе и в питающем резервуаре регенерированного катализатора деалкилирования может быть надежно изолирована от кислородсодержащей атмосферы в регенераторе для регенерации посредством выжигания кокса, в результате чего которой может быть обеспечена безопасность способа и процесса, и может гибко регулироваться и контролироваться рабочее давление реактора и регенератор. В частности, рабочее давление реактора может быть увеличено без увеличения рабочего давления регенератора, и в результате этого технологическая емкость установки может быть увеличена. Затворный бункер, описанный в настоящем документе, представляет собой устройство, которое позволяет переключать поток между различными атмосферами (например, между окислительной и восстановительной атмосферами) и/или между атмосферами с различными давлениями (например, из атмосферы с высоким давлением в атмосферу с низким давлением или наоборот), причем соответствующая конфигурация и эксплуатация могут быть легко осуществлены специалистами в данной области техники на основании раскрытия, представленного в настоящем документе.

Согласно особенно предпочтительному варианту осуществления как проиллюстрировано на фиг. 3, регенератор с псевдоожиженным слоем может дополнительно содержать реакторный приемник 28, регенераторный приемник 31, регенераторный питающий резервуар 25 и необязательно восстановитель 32, и отработанный катализатор деалкилирования, который выпускают из реактора с псевдоожиженным слоем, может быть перемещен в реакторный приемник 28, затем в регенераторный питающий резервуар 25 через затворный бункер 29, а затем из регенераторного питающего резервуара 25 в регенератор с псевдоожиженным слоем 30 и подвергнут регенерации посредством выжигания кокса в регенераторе в кислородсодержащей атмосфере с получением регенерированного катализатора деалкилирования; регенерированный катализатор деалкилирования непрерывно выпускают из регенератора с псевдоожиженным слоем 30, пропускают в восстановитель 32 через регенераторный приемник 31 и после восстановления возвращают в реактор с псевдоожиженным слоем для повторного применения. Еще предпочтительнее отработанный катализатор деалкилирования может быть подвергнут снижению давления в затворном бункере 20, и регенерированный катализатор деалкилирования может быть подвергнут повышению давления в затворном бункере 20, если это желательно.

Согласно настоящей заявке используемый реактор с псевдоожиженным слоем предпочтительно выбран из группы, которую составляют реактор с подвижным слоем, реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют реактор с подвижным слоем и реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют два или более реакторов с подвижным слоем, или комбинированный реактор, который составляют два или более реакторов с плотнофазным псевдоожиженным слоем; при этом реактор с подвижным слоем может представлять собой, например, реактор с восходящим потоком; и реактор с плотнофазным псевдоожиженным слоем может представлять собой, например, реактор с барботажным слоем, реактор с турбулентным слоем и т.д. Согласно предпочтительному варианту осуществления используемый реактор с псевдоожиженным слоем представляет собой реактор с плотнофазным псевдоожиженным слоем, который может содержать в верхней части расширенный сегмент, в котором циклоны или фильтры катализатора могут быть предусмотрены для выделения катализатора, увлеченного газовым потоком. Когда находит применение реактор с плотнофазным псевдоожиженным слоем или реактор с восходящим потоком, соответствующие режимы загрузки и эксплуатации могут быть такими же, как режимы, которые традиционно приняты в существующих реакторах с плотнофазным псевдоожиженным слоем и реакторах с восходящим потоком, и в данном отношении отсутствуют конкретные ограничения в настоящей заявке.

Согласно настоящей заявке на стадии (v) деалкилированный жидкий продукт, обогащенный легкими ароматическими соединениями С6-С8, может быть возвращен на стадию (ii) и подвергнут второму фракционированию вместе с указанным тяжелым бензином для дополнительного разделения и получения фракции бензина средней плотности, обогащенной ароматическими соединениями ВТХ, и фракции тяжелого бензина, обогащенной ароматическими соединениями С9+.

Согласно второму аспекту настоящего изобретения предложен способ каталитического крекинга, предусматривающий следующие стадии:

a) введение исходного нефтепродукта в контакт с катализатором каталитического крекинга в реакторе каталитического крекинга для реакции каталитического крекинга с получением газойля каталитического крекинга; и

b) обработка газойля каталитического крекинга с применением способа обработки продукта каталитического крекинга согласно настоящей заявке.

Согласно настоящей заявке исходный нефтепродукт не ограничивается определенным образом и может представлять собой, например, по меньшей мере один нефтепродукт, в качестве которого могут быть выбраны бензин, дизельное топливо, парафиновое масло вакуумной дистилляции, парафиновое масло атмосферной дистилляции, парафиновое масло коксования, деасфальтизированное масло, остатки вакуумной дистилляции, остатки атмосферной дистилляции, экстракционное масло, низкосортный рецикловый газойль, полученное ожижением угля масло, битуминозное масло и сланцевое масло.

Согласно настоящей заявке реактор каталитического крекинга может относиться к типу, который традиционно находит применение в технике. Согласно предпочтительному варианту осуществления реактор каталитического крекинга содержит реактор с плотнофазным псевдоожиженным слоем и реактор с восходящим потоком, расположенные сверху вниз. Согласно вариантам осуществления, в которых легкий бензин возвращается в реактор каталитического крекинга, положение, в которое возвращается легкий бензин, может представлять собой реактор с плотнофазным псевдоожиженным слоем или реактор с восходящим потоком. Согласно вариантам осуществления, в которых ароматический очищенный нефтепродукт возвращается в реактор каталитического крекинга, положение, в которое возвращается ароматический очищенный нефтепродукт, может представлять собой реактор с плотнофазным псевдоожиженным слоем или реактор с восходящим потоком.

Согласно настоящей заявке условия реакции каталитического крекинга на стадии (а) могут варьироваться в широких пределах. Предпочтительно, согласно вариантам осуществления, в которых реактор каталитического крекинга содержит реактор с плотнофазным псевдоожиженным слоем и реактор с восходящим потоком, расположенные сверху вниз, реакция в реакторе с восходящим потоком может быть осуществлена в следующих условиях: температура реакции составляет приблизительно 550-720°С, продолжительность реакции составляет приблизительно 1-10 секунд, давление реакции составляет приблизительно 130-450 кПа, соотношение катализатора и нефтепродукта составляет приблизительно 1-100:1; реакция в реакторе с плотнофазным псевдоожиженным слоем может быть осуществлена в следующих условиях: температура реакции составляет приблизительно 530-730°С, продолжительность реакции составляет приблизительно 1-20 секунд, среднечасовая массово-объемная скорость подачи исходного материала составляет приблизительно 0,5-20 ч-1, и соотношение катализатора и нефтепродукта составляет приблизительно 1-100:1.

Согласно настоящей заявке катализатор каталитического крекинга, используемый на стадии (а), может представлять собой катализатор, который традиционно находит применение в технике. Согласно предпочтительному варианту осуществления катализатор каталитического крекинга может содержать, по отношению к полной массе катализатора, приблизительно 1-60 мас. % цеолита, приблизительно 5-99 мас. % неорганического оксида и приблизительно 0-70 мас. % глины, при этом цеолит может представлять собой мезопористый цеолит, макропористый цеолит или соответствующую комбинацию, и его предпочтительно выбирают из группы, которую составляют мезопористый цеолит, макропористый цеолит и соответствующая комбинацию; предпочтительнее мезопористый цеолит может присутствовать в количестве, составляющем от приблизительно 50 до приблизительно 100 мас. %, предпочтительно от приблизительно 70 до приблизительно 100 мас. %, по отношению к полной массе цеолита, и макропористый цеолит может присутствовать в количестве, составляющем от приблизительно 0 до приблизительно 50 мас. %, предпочтительно от приблизительно 0 до приблизительно 30 мас. %, по отношению к полной массе цеолита. Согласно настоящей заявке в используемом катализаторе каталитического крекинга мезопористый цеолит предпочтительно представляет собой один или несколько цеолитов, выбранных из цеолитов ZSM и цеолитов ZRP, и используемый макропористый цеолит предпочтительно представляет собой один или несколько цеолитов, выбранных из цеолитов р, цеолитов REY, цеолитов REHY, сверхустойчивых цеолитов Y и имеющие высокое содержание диоксида кремния цеолитов Y; неорганический оксид предпочтительно представляет собой один или несколько оксидов, выбранных из диоксида кремния, оксида алюминия, диоксида циркония, диоксида титана и аморфного двойного оксида кремния и алюминия; глина предпочтительно представляет собой один или несколько минералов, выбранных из каолина, монтмориллонита, диатомита, аттапульгита, сепиолита, галлуазита, гидротальцита, бентонита и ректорита.

Согласно третьему аспекту настоящего изобретения предложена система обработки продукта каталитического крекинга, содержащая впуск продукта каталитического крекинга, первую разделительную установку, вторую разделительную установку, установку деалкилирования и необязательно установку экстракции ароматических соединений;

при этом первая разделительная установка содержит первый сепаратор, первый сепаратор содержит первый впуск газойля, выпуск легкого бензина, выпуск тяжелого бензина и необязательно один или несколько выпусков других продуктов, и первый впуск газойля находится в сообщении с впуском продукта каталитического крекинга;

вторая разделительная установка содержит колонна разделения дистиллята, колонна разделения дистиллята содержит второй впуск газойля, выпуск фракции бензина средней плотности и выпуск фракции тяжелого бензина, и второй впуск газойля находится в сообщении с выпуском тяжелого бензина;

установка экстракции ароматических соединений содержит устройство экстракции и разделения ароматических соединений, устройство экстракции и разделения ароматических соединений содержит третий впуск газойля, выпуск ароматических соединений ВТХ и выпуск ароматического очищенного нефтепродукта, и третий впуск газойля находится в сообщении с выпуском фракции бензина средней плотности;

установка деалкилирования содержит реактор с псевдоожиженным слоем, реактор с псевдоожиженным слоем содержит четвертый впуск газойля и выпуск газойля, четвертый впуск газойля находится в сообщении с выпуском фракции тяжелого бензина колонны разделения дистиллята, и выпуск газойля находится в сообщении со вторым впуском газойля колонны разделения дистиллята.

Согласно настоящей заявке выпуск легкого бензина может необязательно находиться в сообщении с впуском исходного материала реактора каталитического крекинга, и в результате этого легкий бензин может быть возвращен в реактор каталитического крекинга для последующей реакции.

Согласно настоящей заявке выпуск ароматического очищенного нефтепродукта может необязательно находиться в сообщении с впуском исходного материала реактора каталитического крекинга, и в результате этого ароматический очищенный нефтепродукт может быть возвращен в реактор каталитического крекинга для последующей реакции.

Согласно настоящей заявке первая разделительная установка и первый сепаратор находят применение для отделения легкого бензина от тяжелого бензина в составе газойля каталитического крекинга и бензина каталитического крекинга, а также необязательно для отделения одного или нескольких других продуктов, таких как легкие олефины, ароматические соединения С12+ и неароматические компоненты. Первый сепаратор может представлять собой сепаратор, который традиционно находит применение в технике, например, такой как фракционирующая колонна или испарительный барабан. Первый впуск газойля первого сепаратора находит применение для введения газойля каталитического крекинга и бензина каталитического крекинга.

Согласно настоящей заявке вторая разделительная установка и колонна разделения дистиллята находят применение для дополнительного разделения тяжелого бензина, получаемого из первой разделительной установки, на среднюю фракцию бензина и фракцию тяжелого бензина. Колонна разделения дистиллята может относиться к типу, который традиционно находит применение в технике, и представлять собой, например, фракционирующую колонну.

Установка экстракции ароматических соединений и устройство экстракции и разделения ароматических соединений находят применение для разделения ароматических соединений ВТХ, содержащихся во фракции бензина средней плотности, получаемой в результате второго разделения, и устройство экстракции и разделения ароматических соединений может представлять собой устройство, которое традиционно находит применение в технике. Согласно предпочтительному варианту осуществления устройство экстракции и разделения ароматических соединений может содержать экстрактор ароматических соединений, колонну разделения ароматических соединений и регенератор растворителя, и экстрактор ароматических соединений содержит третий впуск газойля, впуск растворителя, выпуск смеси ароматических соединений и растворителя и выпуск ароматического очищенного нефтепродукта; регенератор растворителя содержит впуск смеси ароматических соединений и растворителя, выпуск ароматических соединений и выпуск растворителя, и при этом впуск смеси ароматических соединений и растворителя находится в сообщении с выпуском смеси ароматических соединений и растворителя экстрактора ароматических соединений; колонна разделения ароматических соединений содержит пятый впуск газойля и выпуск ароматических соединений ВТХ, пятый впуск газойля находится в сообщении с выпуском ароматических соединений регенератора растворителя, и выпуск ароматических соединений ВТХ содержит выпуск бензола, выпуск толуола и выпуск ксилола.

Согласно настоящей заявке установка деалкилирования находит применение для деалкилирования фракции тяжелого бензина, получаемой в результате второго разделения, в целях превращения ароматических соединений С9+ в легкие ароматические соединения С6-С8. Реактор с псевдоожиженным слоем, используемый для осуществления реакции деалкилирования, не ограничивается определенным образом, и может представлять собой реактор, который традиционно находит применение в технике, и в данном качестве предпочтительно выбирают реактор с подвижным слоем, реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют реактор с подвижным слоем и реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют два или более реакторов с подвижным слоем, или комбинированный реактор, который составляют два или более реакторов с плотнофазным псевдоожиженным слоем; при этом реактор с подвижным слоем предпочтительно представляет собой реактор с восходящим потоком; реактор с плотнофазным псевдоожиженным слоем может представлять собой реактор с барботажным псевдоожиженным слоем, реактор с турбулентным псевдоожиженным слоем или аналогичный реактор; реактор с псевдоожиженным слоем может представлять собой реактор с восходящим потоком или реактор с нисходящим потоком.

В целях регенерации отработанного катализатора установка деалкилирования предпочтительно содержит регенератор катализатора деалкилирования, который может относиться к типу, который традиционно находит применение в технике, и предпочтительно представляет собой регенератор с псевдоожиженным слоем. Согласно следующему предпочтительному варианту осуществления, чтобы предотвращать введение потока кислородсодержащего газа в контакт с потоком водородсодержащего газа в процессе регенерации, регенератор катализатора деалкилирования представляет собой регенератор с псевдоожиженным слоем, имеющий затворный бункер в целях дополнительного повышения уровня безопасности системы. Согласно другим предпочтительным вариантам осуществления перемещение катализатора между регенератором катализатора деалкилирования и реактором с псевдоожиженным слоем установки деалкилирования может быть осуществлено с применением традиционного стояка регенерированного катализатора и стояка отработанного катализатора.

Согласно следующему предпочтительному варианту осуществления регенератор с псевдоожиженным слоем может дополнительно содержать реакторный приемник, регенераторный приемник, регенераторный питающий резервуар и необязательно восстановитель.

Согласно четвертому аспекту настоящего изобретения предложена система каталитического крекинга, содержащая установку каталитического крекинга и систему обработки продукта каталитического крекинга согласно настоящей заявке, при этом установка каталитического крекинга содержит реактор каталитического крекинга и необязательно регенератор катализатора каталитического крекинга, причем выпуск газойля реактора каталитического крекинга находится в сообщении с впуском продукта каталитического крекинга системы обработки продукта каталитического крекинга.

Согласно предпочтительному варианту осуществления выпуск легкого бензина системы обработки продукта каталитического крекинга находится в сообщении с впуском исходного материала реактора каталитического крекинга, таким образом, чтобы возвращать легкий бензин в реактор каталитического крекинга для обработки и увеличивать выход легких олефинов.

Согласно предпочтительному варианту осуществления выпуск ароматического очищенного нефтепродукта системы обработки продукта каталитического крекинга находится в сообщении с впуском исходного материала реактора каталитического крекинга, таким образом, чтобы возвращать ароматический очищенный нефтепродукт в реактор каталитического крекинга для обработки и увеличения выхода легких олефинов.

Согласно особенно предпочтительному варианту осуществления выпуск легкого бензина и выпуск ароматического очищенного продукта, соответственно, находятся в сообщении с впуском исходного материала реактора каталитического крекинга.

Согласно настоящей заявке реактор каталитического крекинга может относиться к типу, который традиционно находит применение в технике. Согласно предпочтительному варианту осуществления реактор каталитического крекинга содержит реактор с плотнофазным псевдоожиженным слоем и реактор с восходящим потоком, расположенные сверху вниз.

Согласно особенно предпочтительному варианту осуществления настоящего изобретения, как проиллюстрировано на фиг. 1, способ каталитического крекинга осуществляют следующим образом: исходный нефтепродукт 6 вводят в установку каталитического крекинга 1 для реакции каталитического крекинга, полученный в результате газойль 7 направляют в первую разделительную установку 2 для разделения с получением легкого бензина 8, тяжелого бензина 9 и необязательно одного или нескольких других продуктов; легкий бензин 8 возвращают в установку каталитического крекинга 1 для последующей реакции, тяжелый бензин 9 направляют во вторую разделительную установку 3 (например, в колонну разделения дистиллята) для разделения и получения фракции бензина средней плотности 10 и фракции тяжелого бензина 11, причем среднюю фракцию бензина 10 направляют в экстракционную разделительную установку 4 ароматических соединений для разделения с получением ароматического очищенного нефтепродукта 13, бензола 14, толуола 15 и ксилола 16, причем ароматический очищенный нефтепродукт 13 возвращают в установку каталитического крекинга 1 для последующей реакции, фракцию тяжелого бензина 11 направляют в установку деалкилирования 5 для реакции гидродеалкилирования, гидродеалкилированный жидкий продукт 12 и тяжелый бензин 9 смешивают и затем возвращают во вторую разделительную установку 3 для дополнительного разделения.

Как проиллюстрировано на фиг. 2, согласно следующему предпочтительному варианту осуществления в установке каталитического крекинга 1 исходный нефтепродукт 6 вводят в реактор с восходящим потоком 19 через форсунку 17 для исходного материала, полученная в результате смесь газойля и катализатора поступает вверх вдоль стояка в реактор с плотнофазным псевдоожиженным слоем 20, смесь легкого бензина 8 и ароматического очищенного нефтепродукта 13 поступает в реактор с плотнофазным псевдоожиженным слоем 20 через форсунку 18 для легкого бензина для реакции, полученную в результате смесь газойля и катализатора разделяют в сепараторе 21 для разделения газовой и твердой фаз с получением газойля 7, и отработанный катализатор каталитического крекинга направляют в регенератор 22 катализатора каталитического крекинга для регенерации, а затем возвращают в нижнюю часть реактора с восходящим потоком 19 для возвращения после дегазации в дегазирующем резервуаре 23.

Согласно следующему предпочтительному варианту осуществления, как проиллюстрировано на фиг. 3, в установке деалкилирования 5, фракцию тяжелого бензина 11 и водород 24 направляют в псевдоожиженный реактор гидродеалкилирования 26 и вводят в контакт с катализатором деалкилирования для проведения реакции гидродеалкилирования, продукт реакции направляют в газожидкостной разделительный резервуар 27 для разделения газа и жидкости с получением гидродеалкилированного жидкого продукта 12 и водорода, отработанный катализатор деалкилирования удаляют из псевдоожиженного реактора гидродеалкилирования 26, пропускают в затворный бункер 29 через реакторный приемник 28, затем в регенераторный питающий резервуар 25 и, наконец, в регенератор 30 катализатора деалкилирования (регенератор с псевдоожиженным слоем) для регенерации посредством выжигания кокса в кислородсодержащей атмосфере в регенераторе, и полученный регенерированный катализатор деалкилирования выпускают в регенераторный приемник 31, а затем пропускают через затворный бункер 29 в восстановитель 32, где его восстанавливают и возвращают в псевдоожиженный реактор гидродеалкилирования 26 для повторного применения.

Согласно некоторым предпочтительным вариантам осуществления настоящего изобретения предложены следующие технические решения.

Пункт 1: способ обработки бензина каталитического крекинга, предусматривающий следующие стадии:

осуществление первого фракционирования бензина каталитического крекинга и/или газойля каталитического крекинга из установки каталитического крекинга с получением легкого бензина, тяжелого бензина и необязательно других продуктов;

осуществление второго фракционирования тяжелого бензина с получением фракции бензина средней плотности и тяжелой фракции бензина, при этом фракция бензина средней плотности содержит легкие ароматические соединения С6-С8, и фракция тяжелого бензина содержит С9+ тяжелые ароматические соединения;

осуществление экстракции ароматических соединений из фракции бензина средней плотности с получением ароматических соединений ВТХ (бензол, толуол, ксилол) и ароматического очищенного нефтепродукта;

направление фракции тяжелого бензина в реактор с псевдоожиженным слоем и введение в контакт со вторым катализатором для реакции деалкилирования в присутствии водорода с получением деалкилированного жидкого продукта и отработанного катализатора; и

направление деалкилированного жидкого продукта на второе фракционирование после смешивания тяжелым бензином.

Пункт 2: способ по пункту 1, в котором дополнительно предусмотрена стадия возвращения легкого бензина в установку каталитического крекинга для последующей реакции каталитического крекинга.

Пункт 3: способ по пункту 1 или 2, в котором легкий бензин имеет начальную температуру кипения, составляющую 20-40°С, и конечную температуру кипения, составляющую 80-100°С; тяжелый бензин имеет начальную температуру кипения, составляющую 80-100°С, и конечную температуру кипения, составляющую 200-250°С.

Пункт 4: способ по пункту 1, в котором фракция бензина средней плотности имеет начальную температуру кипения, составляющую 80-100°С, и конечную температуру кипения, составляющую 120-150°С; и фракция тяжелого бензина имеет начальную температуру кипения, составляющую 120-150°С, и конечную температуру кипения, составляющую 200-250°С.

Пункт 5: способ по пункту 1, в котором дополнительно предусмотрена стадия возвращения ароматического очищенного нефтепродукта в установку каталитического крекинга для последующей реакции каталитического крекинга.

Пункт 6: способ по пункту 1, в котором реакцию деалкилирования осуществляют в следующих условиях: температура составляет 250-700°С, давление составляет 0-6 МПа, среднечасовая массово-объемная скорость подачи исходного материала составляет 0,1-6,5 ч-1, и молярное соотношение водорода и углеводородов составляет 1-14; предпочтительно реакцию деалкилирования осуществляют в следующих условиях: температура составляет 320-580°С, давление составляет 0,1-4,5 МПа, среднечасовая массово-объемная скорость подачи исходного материала составляет 0,5-6 ч-1, и молярное соотношение водорода и углеводородов составляет 2-11; предпочтительнее реакцию деалкилирования осуществляют в следующих условиях: температура составляет 350-550°С, давление составляет 1-3,5 МПа, среднечасовая массово-объемная скорость подачи исходного материала составляет 1,5-4 ч-1, и молярное соотношение водорода и углеводородов составляет 3-6.

Пункт 7: способ по пункту 1, в котором второй катализатор содержит носитель и компонент активного металла, нанесенный на носитель; компонент активного металла присутствует в количестве, составляющем от 0,01 до 50 мас. % по отношению к полной массе второго катализатора.

Пункт 8: способ по пункту 7, в котором носитель содержит, по отношению к полной массе носителя: 1-60 мас. % цеолита, 5-99 мас. % неорганического оксида, и 0-70 мас. % глины; цеолит содержит мезопористый цеолит, макропористый цеолит или соответствующую комбинацию; неорганический оксид представляет собой по меньшей мере один материал, в качестве которого выбирают диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана и аморфный двойной оксид кремния и алюминия; глина представляет собой по меньшей мере один материал, в качестве которого выбирают каолин, монтмориллонит, диатомит, аттапульгит, сепиолит, галлуазит, гидротальцит, бентонит и ректорит.

Пункт 9: способ по пункту 8, в котором мезопористый цеолит представляет собой цеолит ZSM и/или цеолит ZRP, и макропористый цеолит представляет собой один или несколько материалов, в качестве которых выбирают цеолит β, цеолит REY, цеолит REHY, сверхустойчивый цеолит Y и имеющий высокое содержание диоксида кремния цеолит Y.

Пункт 10: способ по пункту 7, в котором компонент активного металла представляет собой один из редкоземельных металлов и переходных металлов или комбинацию из двух или более указанных металлов.

Пункт 11: способ по пункту 1, при этом в способе дополнительно предусмотрены: введение второго отработанного катализатора в регенератор с псевдоожиженным слоем для регенерации и возвращение полученного в результате второго регенерированного катализатора в реактор с псевдоожиженным слоем.

Пункт 12: способ по пункту 11, в котором регенератор с псевдоожиженным слоем содержит затворный бункер, и в способе регенерации предусмотрены: пропускание второго отработанного катализатора в регенератор с псевдоожиженным слоем для регенерации через затворный бункер и возвращение второго регенерированного катализатора в реактор с псевдоожиженным слоем через затворный бункер.

Пункт 13: способ по пункту 1, в котором реактор с псевдоожиженным слоем представляет собой реактор с плотнофазным подвижным слоем, реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют реактор с плотнофазным подвижным слоем и реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют два или более реакторов с плотнофазным подвижным слоем, или комбинированный реактор, который составляют два или более реакторов с плотнофазным псевдоожиженным слоем.

Пункт 14: способ по пункту 1 или 13, в котором реактор с псевдоожиженным слоем представляет собой реактор с восходящим потоком или реактор с нисходящим потоком.

Пункт 15: способ каталитического крекинга, в котором предусмотрены стадии введения исходного нефтепродукта в контакт с первым катализатором в реакторе каталитического крекинга для реакции каталитического крекинга с получением газойля каталитического крекинга и обработки газойля каталитического крекинга с применением способа обработки газойля каталитического крекинга по любому из пунктов 1-14.

Пункт 16: система обработки бензина каталитического крекинга, содержащая впуск бензина каталитического крекинга, первую разделительную установку, вторую разделительную установку, установку экстракции ароматических соединений и установку деалкилирования; при этом

первая разделительная установка содержит первый сепаратор, и первый сепаратор содержит первый впуск газойля, выпуск легкого бензина, выпуск тяжелого бензина и необязательно один или несколько выпусков других продуктов; первый впуск газойля находится в сообщении с впуском бензина каталитического крекинга; выпуск легкого бензина необязательно находится в сообщении с впуском исходного материала реактора каталитического крекинга;

вторая разделительная установка содержит колонну разделения дистиллята, причем колонна разделения дистиллята содержит второй впуск газойля, выпуск фракции бензина средней плотности и выпуск фракции тяжелого бензина, и второй впуск газойля находится в сообщении с выпуском тяжелого бензина;

установка экстракции ароматических соединений содержит устройство экстракции и разделения ароматических соединений, и устройство экстракции и разделения ароматических соединений содержит третий впуск газойля, выпуск ароматических соединений ВТХ и выпуск ароматического очищенного нефтепродукта; третий впуск газойля находится в сообщении с выпуском фракции бензина средней плотности; выпуск ароматического очищенного нефтепродукта необязательно находится в сообщении с впуском исходного материала реактора каталитического крекинга;

установка деалкилирования содержит реактор с псевдоожиженным слоем, реактор с псевдоожиженным слоем содержит четвертый впуск газойля и выпуск газойля, четвертый впуск газойля находится в сообщении с выпуском тяжелой фракции бензина колонны разделения дистиллята, и выпуск газойля находится в сообщении со вторым впуском газойля колонны разделения дистиллята.

Пункт 17: система по пункту 16, в которой устройство экстракции и разделения ароматических соединений содержит экстрактор ароматических соединений, колонну разделения ароматических соединений и регенератор растворителя, и экстрактор ароматических соединений содержит третий впуск газойля, впуск растворителя, выпуск смеси ароматических соединений и растворителя, а также выпуск ароматического очищенного нефтепродукта; регенератор растворителя содержит впуск смеси ароматических соединений и растворителя, выпуск ароматических соединений и выпуск растворителя, и впуск смеси ароматических соединений и растворителя находится в сообщении с выпуском смеси ароматических соединений и растворителя экстрактора ароматических соединений; колонна разделения ароматических соединений содержит пятый впуск газойля и выпуск ароматических соединений ВТХ, пятый впуск газойля находится в сообщении с выпуском ароматических соединений регенератора растворителя, и выпуск ароматических соединений ВТХ содержит выпуск бензола, выпуск толуола и выпуск ксилола.

Пункт 18: система по пункту 16, в которой установка деалкилирования дополнительно содержит второй катализатор регенератор, который представляет собой регенератор с псевдоожиженным слоем, оборудованный затворным бункером.

Пункт 19: система по пункту 16, в которой реактор с псевдоожиженным слоем представляет собой реактор с плотнофазным подвижным слоем, реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют реактор с плотнофазным подвижным слоем и реактор с плотнофазным псевдоожиженным слоем, комбинированный реактор, который составляют два или более реакторов с плотнофазным подвижным слоем, или комбинированный реактор, который составляют два или более реакторов с плотнофазным псевдоожиженным слоем; реактор с плотнофазным подвижным слоем представляет собой реактор с восходящим потоком; реактор с плотнофазным псевдоожиженным слоем представляет собой реактор с барботажным псевдоожиженным слоем, реактор с турбулентным псевдоожиженным слоем или аналогичный реактор; и реактор с псевдоожиженным слоем представляет собой реактор с восходящим потоком или реактор с нисходящим потоком.

Пункт 20: система каталитического крекинга, содержащая установку каталитического крекинга и систему по любому из пунктов 16-19, при этом выпуск газойля установки каталитического крекинга находится в сообщении с впуском газойля каталитического крекинга системы, впуск исходного материала установки каталитического крекинга находится в сообщении с выпуском легкого бензина, и впуск исходного материала установки каталитического крекинга находится в сообщении с выпуском ароматического очищенного нефтепродукта.

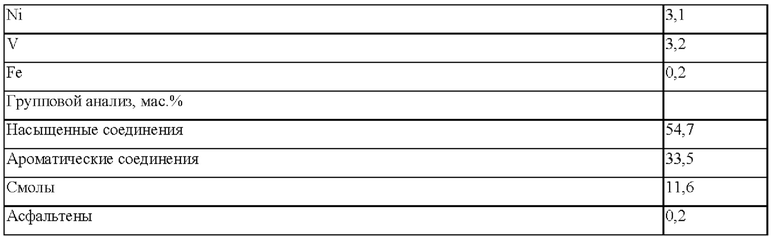

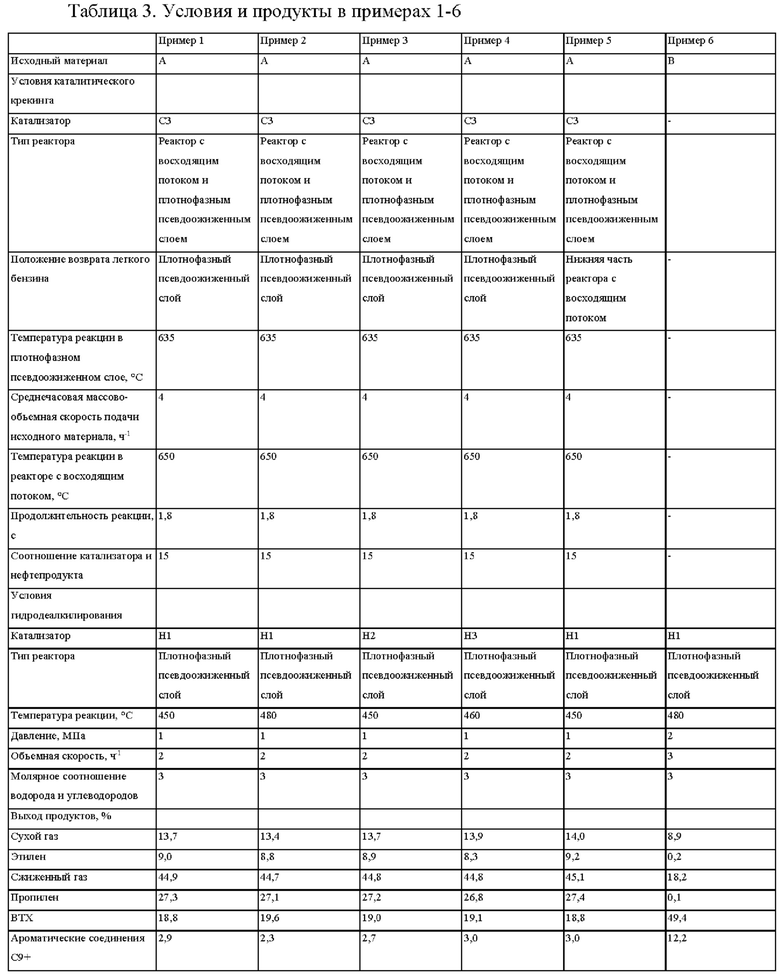

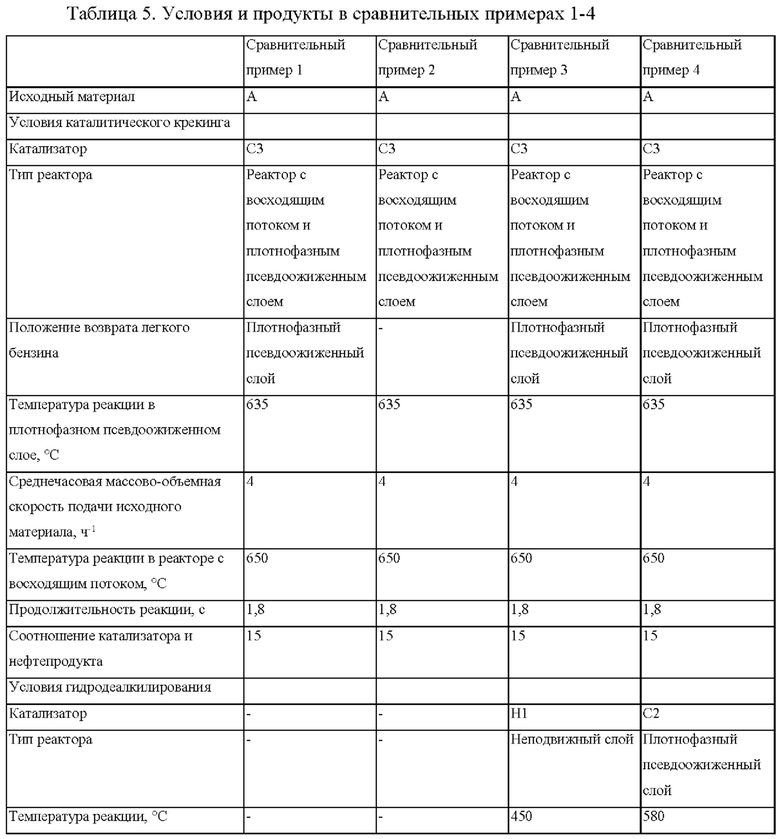

Примеры

Настоящая заявка будет дополнительно проиллюстрирована с представлением следующих примеров, но настоящая заявка не ограничена ими.

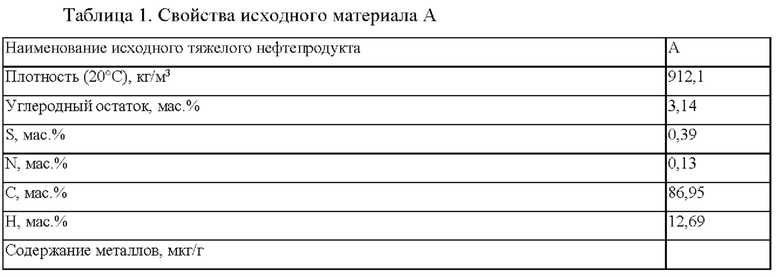

Пример изготовления катализатора 1

Золь оксида алюминия (филиал Qilu компании Sinopec Catalyst Co. Ltd.) разделяли на две части одинаковой массы, одну часть смешивали с каолином (филиал Qilu компании Sinopec Catalyst Co. Ltd.), превращали в суспензию с содержанием твердого вещества 40 мас. % с применением деионизированной воды, равномерно перемешивали, значение рН суспензии доводили до 3,5 с применением хлористоводородной кислоты, поддерживали данное значение рН, выдерживали и подвергали старению при температуре 60°С в течение 1,5 часов, добавляли остальную часть золя оксида алюминия, перемешивали в течение 1,0 часа с образованием коллоида, добавляли молекулярное сито ZSM-5 (поставляемое от филиала Qilu компании Sinopec Catalyst Co. Ltd.) и молекулярное сито Y (поставляемое от филиала Qilu компании Sinopec Catalyst Co. Ltd.) с образованием суспензии носителя (с содержанием твердого вещества 35 мас. %), дополнительно перемешивали и подвергали распылительному высушиванию с получением микросферного носителя, при этом массовое соотношение молекулярное сито ZSM-5: молекулярное сито Y : каолин : золь оксида алюминия составляло 30:10:39:21.

Микросферический носитель затем прокаливали при температуре 500°С в течение 1 часа, промывали раствором сульфата аммония (соотношение сульфат аммония : микросферический носитель : вода составляло 0,5:1:10) при температуре 60°С до содержания оксида натрия, составляющего менее чем 0,25 мас. %, промывали деионизированной водой и отфильтровывали, а затем высушивали при температуре 110°С с получением носителя С1, используемого в данном примере.

Носитель С1 подвергали гидротермальному старению при температуре 800°С в атмосфере 100% пара в течение 12 часов, а затем добавляли в раствор PdCl2 для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут, высушивали в течение 2 часов при температуре 150°С, а затем носитель, пропитанный палладием, добавляли в раствор платинохлористоводородной кислоты для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут; полученный в результате продукт промывали деионизированной водой, высушивали в течение 2 часов при температуре 150°С, прокаливали в течение 4 часов при температуре 500°С, и прокаленный катализатор восстанавливали в течение 2 часов при температуре 100°С в атмосфере водород содержащего газа с получением катализатора H1, содержащего активные металлы Pd и Pt, при этом внедренные количества Pd и Pt составляли, соответственно, 0,04 мас. % и 0,04 мас. % (в пересчете на основе элементов-металлов и по отношению к полной массе катализатора), индекс абразивного истирания составлял 3,2%/ч, и частицы были распределены по размерам следующим образом: массовая доля частиц, имеющих размеры от 0 до 20 мкм, составляла 3%, массовая доля частиц, имеющих размеры от 0 до 40 мкм, составляла 22%, массовая доля частиц, имеющих размеры от 0 до 149 мкм, составляла 89%, и средний размер частиц составлял 75 мкм.

Пример изготовления катализатора 2

Носитель С1 подвергали гидротермальному старению при температуре 800°С в атмосфере 100% пара в течение 12 часов, а добавляли в раствор NiCl2 для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут, промывали деионизированной водой, высушивали в течение 2 часов при температуре 150°С, прокаливали в течение 4 часов при температуре 500°С, и прокаленный катализатор подвергали предварительной сульфуризационной обработке с получением содержащий NiS катализатор Н2, при этом внедренное количество NiS составляло 6,5% (в пересчете на основе Ni и по отношению к полной массе катализатора), индекс абразивного истирания составлял 3,2%/ч, и частицы были распределены по размерам следующим образом: массовая доля частиц, имеющих размеры от 0 до 20 мкм, составляла 3%, массовая доля частиц, имеющих размеры от 0 до 40 мкм, составляла 22%, массовая доля частиц, имеющих размеры от 0 до 149 мкм, составляла 89%, и средний размер частиц составлял 75 мкм.

Пример изготовления катализатора 3

Золь оксида алюминия разделяли на две части одинаковой массы, одну часть смешивали с каолином, превращали в суспензию с содержанием твердого вещества 40 мас. % с применением деионизированной воды, равномерно перемешивали, значение рН суспензии доводили до 3,5 с применением хлористоводородной кислоты, поддерживали данное значение рН, выдерживали и подвергали старению при температуре 60°С в течение 1,5 часов, добавляли остальную часть золя оксида алюминия, перемешивали в течение 1,0 часа с образованием коллоида, добавляли молекулярное сито Y с образованием суспензии носителя (с содержанием твердого вещества 35 мас. %), дополнительно перемешивали и подвергали распылительному высушиванию с получением микросферного носителя, при этом массовое соотношение молекулярное сито Y : каолин : золь оксида алюминия составляло 40:39:21.

Микросферический носитель затем прокаливали при температуре 500°С в течение 1 часа, промывали раствором сульфата аммония (соотношение сульфат аммония : микросферический носитель : вода составляло 0,5:1:10) при температуре 60°С до содержания оксида натрия, составляющего менее чем 0,25 мас. %, промывали деионизированной водой и отфильтровывали, а затем высушивали при температуре 110°С с получением носителя С2, используемого в данном примере.

Носитель С2 подвергали гидротермальному старению при температуре 800°С в атмосфере 100% пара в течение 12 часов, а затем добавляли в раствор PdCl2 для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут, высушивали при температуре 150°С в течение 2 часов, носитель, пропитанный палладием, затем добавляли в раствор платинохлористоводородной кислоты для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут, промывали деионизированной водой, высушивали при температуре 150°С в течение 2 часов, прокаливали при температуре 500°С в течение 4 часов, прокаленный катализатор восстанавливали в течение 2 часов при температуре 100°С в атмосфере водородсодержащего газа с получением катализатора H1, содержащего активные металлы Pd и Pt, при этом внедренные количества Pd и Pt составляли, соответственно, 0,04 мас. % и 0,04 мас. % (в пересчете на основе элементов-металлов и по отношению к полной массе катализатора), индекс абразивного истирания составлял 2,8%/ч, и частицы были распределены по размерам следующим образом: массовая доля частиц, имеющих размеры от 0 до 20 мкм, составляла 2,5%, массовая доля частиц, имеющих размеры от 0 до 40 мкм, составляла 19%, массовая доля частиц, имеющих размеры от 0 до 149 мкм, составляла 91%, и средний размер частиц составлял 73 мкм.

Пример изготовления катализатора 4

Носитель С1 подвергали гидротермальному старению при температуре 800°С в атмосфере 100% пара в течение 12 часов, а затем добавляли в раствор NiCl2 для пропитывания по влагоемкости при температуре пропитывания 80°С в течение 120 минут, промывали деионизированной водой, высушивали при температуре 150°С в течение 2 часов, прокаливали при температуре 500°С в течение 4 часов, и прокаленный катализатор восстанавливали в атмосфере водородсодержащего газа при температуре 100°С в течение 2 часов без предварительной сульфуризационной обработки с получением содержащего Ni катализатора Н4, при этом внедренное количество Ni составляло 6,5% (в пересчете на основе Ni и по отношению к полной массе катализатора), индекс абразивного истирания составлял 3,2%/ч, и частицы были распределены по размерам следующим образом: массовая доля частиц, имеющих размеры от 0 до 20 мкм, составляла 3%, массовая доля частиц, имеющих размеры от 0 до 40 мкм, составляла 22%, массовая доля частиц, имеющих размеры от 0 до 149 мкм, составляла 89%, и средний размер частиц составлял 75 мкм.