Изобретение относится к области лазерной обработки материалов и может быть использовано в машиностроении, для удаления эксплуатационных органических и неорганических покрытий и загрязнений, в том числе в авиастроении, для селективной очистки металлической обшивки планеров воздушных судов от лакокрасочных материалов.

Известны способы лазерной очистки твердых поверхностей, например, способ сухой лазерной очистки (Y.F. Lu, W.D. Song, Y. Zhang, М.Н.Hong, T.C.Chong, Laser removal of particles from solid surfaces. Riken Review, No 32, January 2001, p. 64-70). Он связан с импульсным облучением обрабатываемой поверхности лазерным излучением, это влечет за собой быстрое тепловое расширение подложки и/или загрязняющих частиц, которое приводит к удалению частиц с твердой поверхности.

Однако при сухой лазерной очистке на очищенной поверхности в местах, где частицы были удалены, наблюдается повреждение поверхности: образование углублений, которое объясняется как результат локальной абляции подложки.

Известен способ влажной лазерной очистки твердых поверхностей (М. Mosbacher, V. Dobler, J. Boneberg, P. Leiderer. Universal threshold for the steam laser cleaning of submicron spherical particles from silicon. Appl. Phys., A 70, 2000, p. 669-672), включающий нанесение слоя жидкости на поверхность и облучение ее импульсным лазерным излучением, вызывающим кипение жидкости и удаление ее с поверхности вместе с загрязняющими частицами.

Упомянутый способ не позволяет очищать большие площади поверхности конструкций сложной геометрической формы.

Известен также способ влажной лазерной очистки твердых поверхностей, включающий нанесение слоя жидкости на поверхность и последующее облучение поверхности лазерным излучением, при котором для повышения качества очистки, облучение поверхности производят пространственно-модулированным лазерным пучком лазерного излучения (см. RU № 2263567, МПК B23K 26/00, 2005).

Этот способ по совокупности признаков является наиболее близким к предлагаемому изобретению и выбран за прототип.

По энергетическим параметрам этот способ не позволяет удалять эксплуатационные покрытия с поверхности металлических тонкостенных крупногабаритных конструкций сложной пространственной формы, в том числе с металлической обшивки планеров воздушных судов от лакокрасочных материалов толщиной 50-200 мкм, вследствие возникновения термической деформации и остаточных механических напряжений обшивки в результате разогрева под лазерным лучом. Кроме того, производительность очистки упомянутого способа-прототипа составляет 0,4608 кв. м за 8 часов, в то время как регламентированная производительность способа ручной химико-механической очистки поверхности планеров воздушных судов от краски составляет 10 кв. м за 8 часов.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа, позволяющего селективно удалять лакокрасочные материалы с поверхности крупногабаритных конструкций сложной пространственной формы без термических (тепловых) напряжений, вызывающих деформации (коробления) материала тонкостенной металлической обшивки летательного аппарата.

Технический результат, достигаемый при решении поставленной задачи, выражается в повышении производительности очистки поверхности планеров воздушных судов от краски (более 10 кв. м. за 8 часов) без термических (тепловых) напряжений, вызывающих деформации (коробления) материала тонкостенной металлической обшивки летательного аппарата.

Поставленная задача решается тем, что способ влажной лазерной очистки твердых поверхностей, включающий нанесение слоя жидкости на поверхность, облучение поверхности лазерным излучением, отличается тем, что облучение поверхности производят импульсным несфокусированным пучком лазерного излучения, причем работающий излучатель лазера перемещают над обрабатываемой поверхностью равномерно, со скоростью, обеспечивающей перекрытие диаметров абляции лазерного пучка по осям х и y, причем излучатель лазера перемещают на расстоянии 5-200 мм над поверхностью.

Кроме того, на обрабатываемой поверхности формируют тонкий слой жидкости посредством плоского щелевого сопла, шириной щели, соответствующей не менее трем диаметрам лазерного излучения, и высотой щели от 50 до 150 мкм.

При этом облучение увлажненной обрабатываемой поверхности осуществляют излучателем лазера программно-перемещаемым промышленным роботом.

Кроме того, длительность лазерного импульса устанавливают не более 10×10-9 с, энергию импульса не менее 800 мДж, частоту следования импульсов от 10 Гц и более.

Сопоставительный анализ совокупности существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признаки, указывающие, что «облучение поверхности производят импульсным несфокусированным пучком лазерного излучения, причем работающий излучатель лазера перемещают над обрабатываемой поверхностью равномерно, со скоростью, обеспечивающей перекрытие диаметров абляции лазерного пучка по осям х и y, причем излучатель лазера перемещают на расстоянии 5-200 мм над поверхностью» позволяют температуру в области взаимодействия лазерного излучения с влажной поверхностью тонкостенной детали не увеличивать и соответствовать температуре воды - охлаждающей жидкости и очистить поверхность без термических (тепловых) напряжений, вызывающих деформации (коробления) материала тонкостенной металлической и композитной обшивки летательного аппарата.

Признаки второго пункта формулы изобретения описывают условия формирования тонкого слоя жидкости для осуществления способа.

Признаки третьего дополнительного пункта формулы изобретения конкретизируют осуществление облучения увлажненной обрабатываемой поверхности посредством программно перемещаемого излучателя лазера.

Признаки четвертого дополнительного пункта формулы изобретения формулируют технологические параметры лазерного импульса.

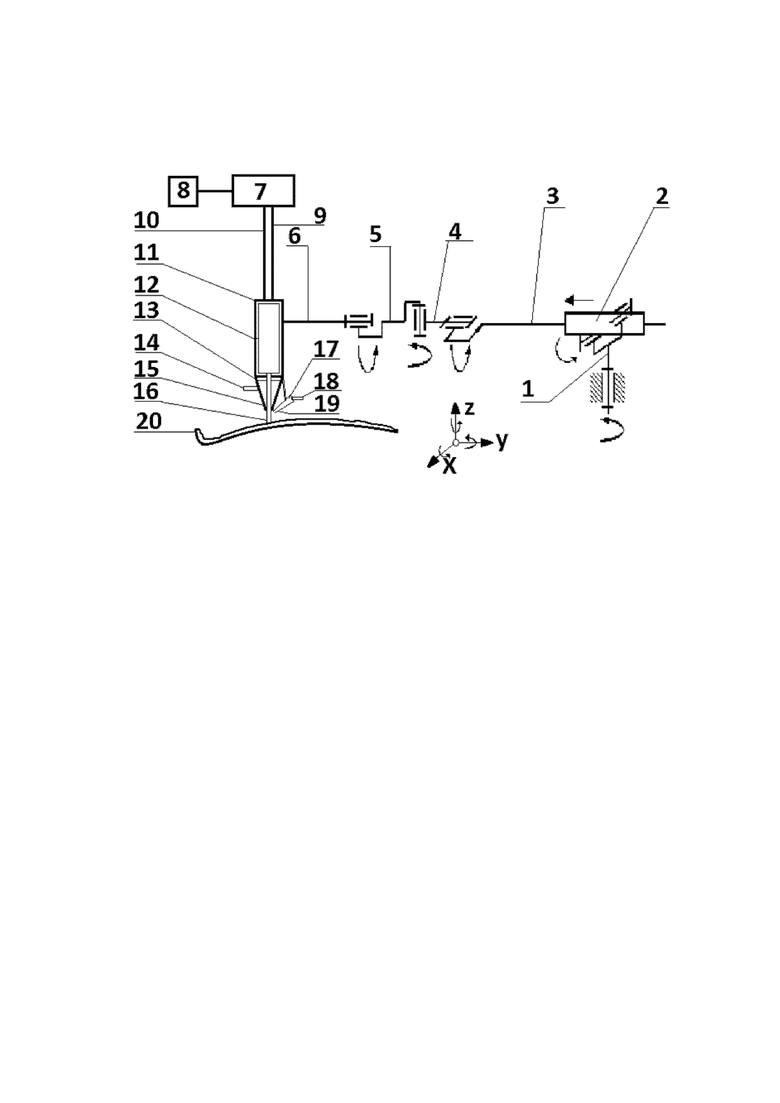

Сущность изобретения поясняется фиг., где приведена схема устройства для реализации способа влажной лазерной очистки поверхностей тонкостенных крупногабаритных конструкций.

На чертеже показаны:

1, 2, 3, 4, 5, 6 - подвижные звенья пространственного механизма промышленного робота;

7 - источник питания, управления и охлаждения лазера;

8 - персональный компьютер;

9 - кабель управления излучателем лазера;

10 - гибкие шланги системы охлаждения лазера;

11 - защитный корпус, обеспечивающий крепление излучателя лазера к промышленному роботу;

12 - излучатель лазера;

13 - защитное стекло из оптически прозрачного материала для используемой длины волны лазерного излучения 16;

14 - разъем для подачи сжатого воздуха в коническое сопло 15;

15 - коническое сопло диаметром, соответствующим диаметру лазерного излучения 16;

16 - несфокусированное лазерное излучение;

17 - плоское щелевое сопло для подачи воды в зону лазерной очистки;

18 - разъем для подачи воды в плоское щелевое сопло;

19 - щель плоского щелевого сопла шириной, соответствующей не менее трем диаметрам лазерного излучения, и высотой от 50 до 150 мкм;

20 - обрабатываемая поверхность.

Способ влажной лазерной очистки твердых поверхностей реализуется следующим образом.

Предварительно осуществляют подготовку робототехнического и лазерного оборудования. Для этого программируют промышленный робот путем создания последовательности траекторий движения подвижных звеньев пространственного механизма 1, 2, 3, 4, 5, 6 таким образом, чтобы нижняя часть конического сопла 15 излучателя лазера 12, размещенного в защитном корпусе 11, в процессе равномерного движения находилась на расстоянии 5-200 мм до обрабатываемой поверхности 20, под углом 90 ± 3-5 градусов относительно касательной прямой к обрабатываемой поверхности. Скорость перемещения излучателя лазера 12, программируют таким образом, чтобы обеспечивалось условие перекрытия диаметров абляции несфокусированного лазерного пучка по осям х и y.

На персональном компьютере 8 устанавливают программу управления импульсным лазером. Включают импульсный лазер, в состав которого входят: источник 7 питания, управления и охлаждения лазера, кабель 9 управления излучателем лазера, гибкие шланги 10 системы охлаждения лазера, излучатель лазера 12, предварительно размещенный в защитном корпусе 11 с защитным стеклом 13. Устанавливают температуру охлаждающей жидкости импульсного лазера в регламентированном документацией диапазоне. Программно устанавливают длительность лазерного импульса не более 10×10-9 с, энергию импульса не менее 800 мДж, частоту следования импульсов от 10 Гц и более. Через разъем 18 подают воду с давлением 0,1-0,2 МПа в плоское щелевое сопло 17. Плоскую струю воды, формируемую щелью 19, направляют на обрабатываемую поверхность (например, тонкостенную конструкцию сложного профиля) 20 в предполагаемую область взаимодействия лазерного излучения 16 и материала поверхности. Через разъем 14 подают сжатый воздух с давлением 0,2-0,6 МПа в коническое сопло 15, формируя при этом слой жидкости на обрабатываемой поверхности толщиной 10-50 мкм, не более.

Одновременно включают импульсное лазерное излучение с установленными параметрами и промышленный робот для программного перемещения излучателя лазера 12 над обрабатываемой поверхностью 20.

По завершении программы влажной лазерной очистки твердой поверхности от краски и других загрязнений одновременно выключают импульсное лазерное излучение, промышленный робот, отключают подачу воды и сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЛАЖНОЙ ЛАЗЕРНОЙ ОЧИСТКИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2263567C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445175C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБЛЕДЕНЕНИЯ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА С ИСПОЛЬЗОВАНИЕМ ЛАЗЕРНОЙ ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ СИСТЕМЫ | 2017 |

|

RU2671069C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ, НАНОСТРУКТУИРОВАНИЯ, УПРОЧНЕНИЯ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2417155C2 |

| ЛАЗЕРНАЯ ДЕЗАКТИВАЦИЯ ПОВЕРХНОСТИ ПРОФИЛИРОВАННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2411044C2 |

| Пучковые устройство, система и комплекс ионно-лучевого наноинвазивного низкоэнергетического воздействия на биологические ткани и агломераты клеток, с функциями впрыска и мониторирования | 2019 |

|

RU2724865C1 |

| Способ наноструктурирования поверхности металлического материала для изготовления электродов или электролитических мембран твердоокисных топливных ячеек путем лазерной абляции | 2023 |

|

RU2833917C1 |

| Устройство для обработки материалов | 2024 |

|

RU2830129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2015 |

|

RU2572325C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОЧИСТКИ КОРПУСА СУДНА | 2018 |

|

RU2702884C1 |

Изобретение относится к способу влажной лазерной очистки твердых материалов и может быть использовано в машиностроении и авиастроении для селективной очистки металлической обшивки планеров воздушных судов от лакокрасочных материалов. Тонкий слой жидкости на обрабатываемой поверхности формируют посредством плоского щелевого сопла. Облучение поверхности производят импульсным несфокусированным пучком лазерного излучения. Излучатель лазера перемещают над обрабатываемой поверхностью равномерно со скоростью, обеспечивающей перекрытие диаметров абляции лазерного пучка по осям х и y. Длительность лазерного импульса устанавливают не более 10⋅10-9 с, энергию импульса не менее 800 мДж, частоту следования импульсов от 10 Гц и более. Способ позволяет селективно удалять лакокрасочные материалы с поверхности крупногабаритных конструкций сложной пространственной формы без термических (тепловых) напряжений, вызывающих деформации (коробления) материала тонкостенной металлической обшивки летательного аппарата. 1 з.п. ф-лы, 1 ил.

1. Способ влажной лазерной очистки поверхностей металлических тонкостенных крупногабаритных конструкций сложной пространственной формы от лакокрасочных материалов толщиной 50-200 мкм, включающий нанесение слоя жидкости на поверхность и облучение увлажненной поверхности импульсным пучком лазерного излучения, отличающийся тем, что на обрабатываемой поверхности формируют слой жидкости толщиной 10-50 мкм посредством плоского щелевого сопла с длиной щели не менее трех диаметров несфокусированного лазерного излучения и шириной щели 50-150 мкм, излучатель лазера располагают под углом 90± 3-10 градусов относительно касательной прямой к обрабатываемой поверхности, а облучение поверхности осуществляют несфокусированным пучком лазерного излучения с длительностью лазерного импульса не более 10⋅10-9 с, энергией импульса не менее 800 мДж и частотой следования импульсов 10-100 Гц, причем излучатель лазера перемещают над обрабатываемой поверхностью равномерно со скоростью, обеспечивающей перекрытие диаметров абляции лазерного пучка по осям х и y, и на расстоянии 5-200 мм от нижней части корпуса конического сопла до обрабатываемой поверхности.

2. Способ по п.1, отличающийся тем, что в процессе облучения увлажненной обрабатываемой поверхности перемещение излучателя лазера осуществляют по установленной программе посредством промышленного робота.

| СПОСОБ ВЛАЖНОЙ ЛАЗЕРНОЙ ОЧИСТКИ ТВЕРДЫХ ПОВЕРХНОСТЕЙ | 2004 |

|

RU2263567C1 |

| Способ лазерной очистки поверхности | 2017 |

|

RU2668619C1 |

| Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем | 2016 |

|

RU2626734C1 |

| US 20070193985 A1, 23.08.2007 | |||

| KR 1020170096415 A, 24.08.2017 | |||

| CN 209319015 U, 30.08.2019 | |||

| CN 111167803 A, 19.05.2020. | |||

Авторы

Даты

2022-03-23—Публикация

2020-11-03—Подача