Изобретение относится к области лазерной обработки материалов и может быть использовано в приборостроении, чистке оптических и электрических элементов.

Известен способ ультразвуковой очистки твердых поверхностей (I.P.Maragopoulos, C.J.Martin and J.S.M.Hutchison. Measurement of field distribution in ultrasonic cleaming baths: implications for cleaming efficiency. 15 August 1995, p.1897-19080), заключающийся в удалении частиц с твердой поверхности под действием ультразвука. Однако нижний предел размера удаляемых частиц составляет около 0.5 мкм. Нет защиты от дополнительного загрязнения и повреждения обрабатываемой поверхности.

Известны способы лазерной очистки твердых поверхностей, например, способ сухой лазерной очистки (М.Н.Hong, T.C.Chong, Laser removal of particles from solid surfaces. Riken Review, January 2001, p.64). Он связан с импульсным облучением обрабатываемой поверхности лазерным излучением, это влечет за собой быстрое тепловое расширение подложки и/или загрязняющих частиц, которое приводит к удалению частиц с твердой поверхности. Однако при сухой лазерной очистке на очищенной поверхности в местах, где частицы были удалены, наблюдается повреждение поверхности: образование углублений, которое объясняется как результат локальной абляции подложки.

Известен способ влажной лазерной очистки твердых поверхностей (М.Mosbacher, V.Dobler, P.Leiderer. Universal threhold for the steam laser cleaning of submicron spherical particles from silicon. Appl. Phys., A 70, 2000, p.669-672), включающий нанесение слоя жидкости на поверхность и облучение ее импульсным лазерным излучением, вызывающим кипение жидкости и удаление ее с поверхности вместе с загрязняющими частицами.

Этот способ по совокупности признаков является наиболее близким к предлагаемому изобретению и выбран авторами за прототип.

Упомянутый способ-прототип не позволяет повысить площадь очищаемой поверхности.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа, позволяющего увеличить площадь очищаемой поверхности при одновременном уменьшении плотности мощности лазерного излучения.

Указанная задача решается при осуществлении изобретения за счет достижения температуры кипения жидкости только в максимумах распределения интенсивности лазерного излучения.

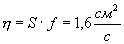

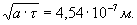

Указанный технический результат при осуществлении изобретения достигается тем, что в способе влажной лазерной очистки поверхности, включающем нанесение слоя жидкости на поверхность и облучение ее импульсным лазерным излучением, вызывающем кипение жидкости и удаление ее с поверхности вместе с загрязняющими частицами, производят облучение поверхности пространственно-модулированным пучком лазерного излучения. При этом расстояние между максимумами и минимумами интенсивности прстранственно-модулированного пучка должно составлять величину  где τ - длительность импульса излучения, а - наибольшее значение из двух величин: температуропроводности облучаемого материала и температуропроводности жидкости.

где τ - длительность импульса излучения, а - наибольшее значение из двух величин: температуропроводности облучаемого материала и температуропроводности жидкости.

Изложенная совокупность существенных признаков предлагаемого изобретения позволяет достичь требуемого технического результата и решить поставленную задачу. При использовании предлагаемого способа жидкость наносится непосредственно перед облучением. Облучение поверхности проводят пространственно-модулированным пучком излучения. Кроме того, расстояние между максимумами и минимумами интенсивности пространственно-модулированного пучка должна составлять величину  При этом условии распределение температуры в слое жидкости на поверхности материала не сглаживается вследствие теплопроводности, а соответствует распределению плотности мощности излучения. Энергия лазерного излучения поглощается в поверхностном слое твердого тела, и слой жидкости нагревается за счет теплопроводности, на поверхности подложки образуются и растут паровые пузырьки. Удаление частиц происходит под действием акустической волны, возникающей при расширении и последующем сжатии и исчезновении пузырьков. При облучении поверхности с нанесенным слоем жидкости пространственно-модулированным пучком излучения температура жидкости повышается не во всей области облучения, а только вблизи максимумов интенсивности излучения. Вблизи минимумов плотность мощности излучения близка к нулю, и значительного повышения температуры жидкости не происходит. Поскольку расстояние между максимумами и минимумами распределения интенсивности излучения превышает величину

При этом условии распределение температуры в слое жидкости на поверхности материала не сглаживается вследствие теплопроводности, а соответствует распределению плотности мощности излучения. Энергия лазерного излучения поглощается в поверхностном слое твердого тела, и слой жидкости нагревается за счет теплопроводности, на поверхности подложки образуются и растут паровые пузырьки. Удаление частиц происходит под действием акустической волны, возникающей при расширении и последующем сжатии и исчезновении пузырьков. При облучении поверхности с нанесенным слоем жидкости пространственно-модулированным пучком излучения температура жидкости повышается не во всей области облучения, а только вблизи максимумов интенсивности излучения. Вблизи минимумов плотность мощности излучения близка к нулю, и значительного повышения температуры жидкости не происходит. Поскольку расстояние между максимумами и минимумами распределения интенсивности излучения превышает величину  то температурное распределение в слое жидкости не сглаживается за счет теплопроводности. Для инициирования пузырькового кипения, вызывающего очистку поверхности, достаточно достижения температуры, соответствующей кипению, только в максимумах распределения интенсивности. Поэтому размер зоны обработки при использовании предлагаемого способа и, соответственно, производительность очистки увеличивается по сравнению с использованием способа-прототипа.

то температурное распределение в слое жидкости не сглаживается за счет теплопроводности. Для инициирования пузырькового кипения, вызывающего очистку поверхности, достаточно достижения температуры, соответствующей кипению, только в максимумах распределения интенсивности. Поэтому размер зоны обработки при использовании предлагаемого способа и, соответственно, производительность очистки увеличивается по сравнению с использованием способа-прототипа.

Проведенный анализ уровня техники, включающий поиск по патентам и научно-техническим источникам информации, позволил установить, что авторами не обнаружен способ, характеризующийся признаками, идентичными всем существенным признакам заявляемого изобретения, а по отношению к техническому результату выявлена совокупность существенных отличительных признаков. Следовательно, заявляемый способ соответствует требованию новизны.

Для проверки соответствия заявляемого способа требованию изобретательского уровня был проведен дополнительный поиск известных решений для выявления признаков, совпадающих с отличительными для прототипа признаками заявляемого изобретения.

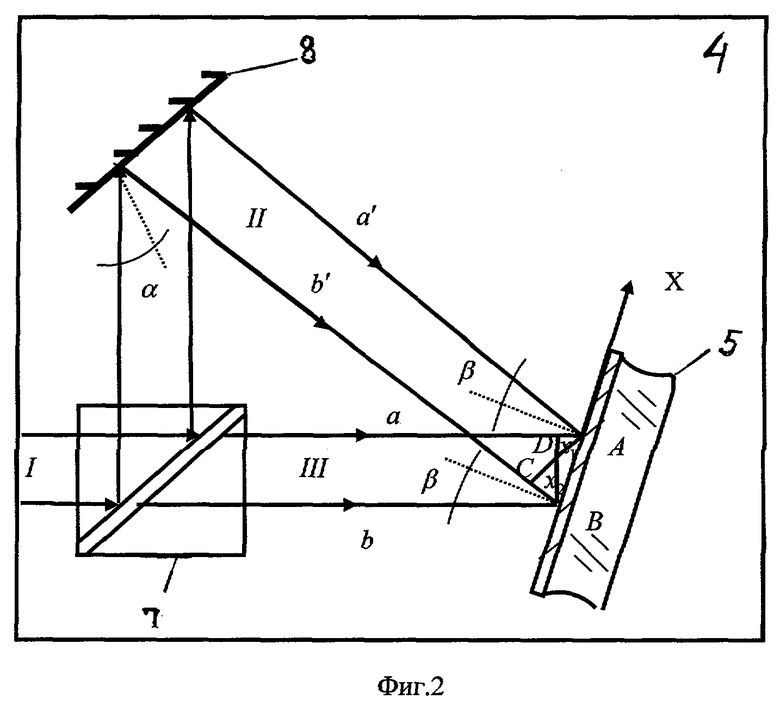

Результаты этого поиска показывают, что заявляемый способ не следует для специалиста явным образом из известного уровня техники. Сущность изобретения поясняется фиг.1, где приведен пример исполнения схемы устройства, позволяющего осуществить предлагаемый способ.

Схема устройства, позволяющего осуществить предлагаемый способ, содержит YAG:Nd - лазер 1, зеркало 2, отклоняющее пучок лазерного излучения, телескопическую систему 3, увеличивающую диаметр пучка в соответствии с требуемым размером, функциональный узел 4, модулирующий пространственно пучок лазерного излучения на поверхности детали 5, расположенной на координатном столе 6 с шаговым двигателем (фиг.1).

Работа устройства состоит в следующем. Перед облучением на очищаемую поверхность детали распыляют слой жидкости. Пучок излучения лазера 1 попадает на зеркало 2. Отражаясь, попадает на телескопическую систему 3. Излучение, прошедшее через телескопическую систему 3 и функциональный узел 4, формирующий пространственно-модулированное излучение, падает на деталь 5 с нанесенным на нее слоем жидкости. При поглощении излучения происходит быстрый рост температуры приповерхностных слоев детали. Если интенсивность лазерного излучения такова, что происходит прогрев жидкости на границе с подложкой достаточный для ее кипения при нормальном давлении, то на поверхности детали образуются и растут паровые пузырьки. Удаление частиц происходит под действием акустической волны, возникающей при расширении и последующем сжатии и исчезновении пузырьков.

В качестве примера рассмотрим удаление загрязняющих частиц с поверхности кремниевой пластины. Непосредственно перед самым излучением на пластину наносим слой жидкости. В нашем примере это вода. В качестве излучателя выбран YAG:Nd-лазер с длинной волны λ=1,06 мкм, длительностью импульса τ=15 нс, частотой следования импульсов f=2 Гц и мощностью Римп=1,3·106 Вт, диаметр пучка излучения на выходе лазера составляет d0=1,5 мм.

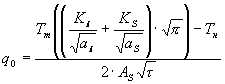

Плотность мощности излучения q, необходимая для прогрева жидкости на границе с подложкой на величину ΔТ=Тm-Тn:

где Тm - температура, до которой должен быть нагрет слой воды для инициирования пузырькового кипения в условиях воздействия импульса излучения τ=15 нс, составляет 153°С [Yavas О., Schilling A., Bischof J. et al. Study of nucleation processes during laser cleaning of surfaces. Laser Physics, v.7. No 2, 1997, p.343-348], К - теплопроводность  AS - поглощательная способность кремния, а - температуропроводность

AS - поглощательная способность кремния, а - температуропроводность  Tнач - начальная температура [°С], q - плотность мощности лазерного излучения, индекс "l" - относится к жидкости, "s" - к кремниевой пластине.

Tнач - начальная температура [°С], q - плотность мощности лазерного излучения, индекс "l" - относится к жидкости, "s" - к кремниевой пластине.

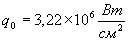

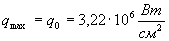

В результате плотность мощности, необходимая для влажной лазерной очистки, составит:

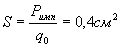

Т.е. при использовании равномерного распределения интенсивности размер одновременно обрабатываемой области (способ-прототип) составляет:

где Римп - импульсная мощность лазерного излучения.

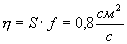

Производительность очистки в этом случае:

где f - частота следования импульсов.

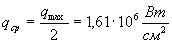

При использовании пространственно-модулированного пучка излучения инициирование пузырькового кипения происходит при достижении температуры Тm только в максимумах распределения интенсивности излучения, т.е.

В условиях когерентного излучения среднее значение плотности мощности излучения по облученной области:

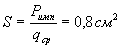

В результате при использовании пространственно-модулированного пучка излучения (предлагаемый способ) размер одновременно обрабатываемой области составляет:

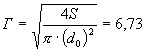

Увеличение телескопической системы, обеспечивающее такую величину облученной области на поверхности детали:

Производительность очистки:

Расстояние между максимумами и минимумами интенсивности пространственно-модулированного пучка должно составлять величину:  В рассматриваемом случае наибольшее значение

В рассматриваемом случае наибольшее значение

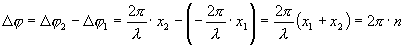

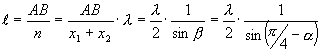

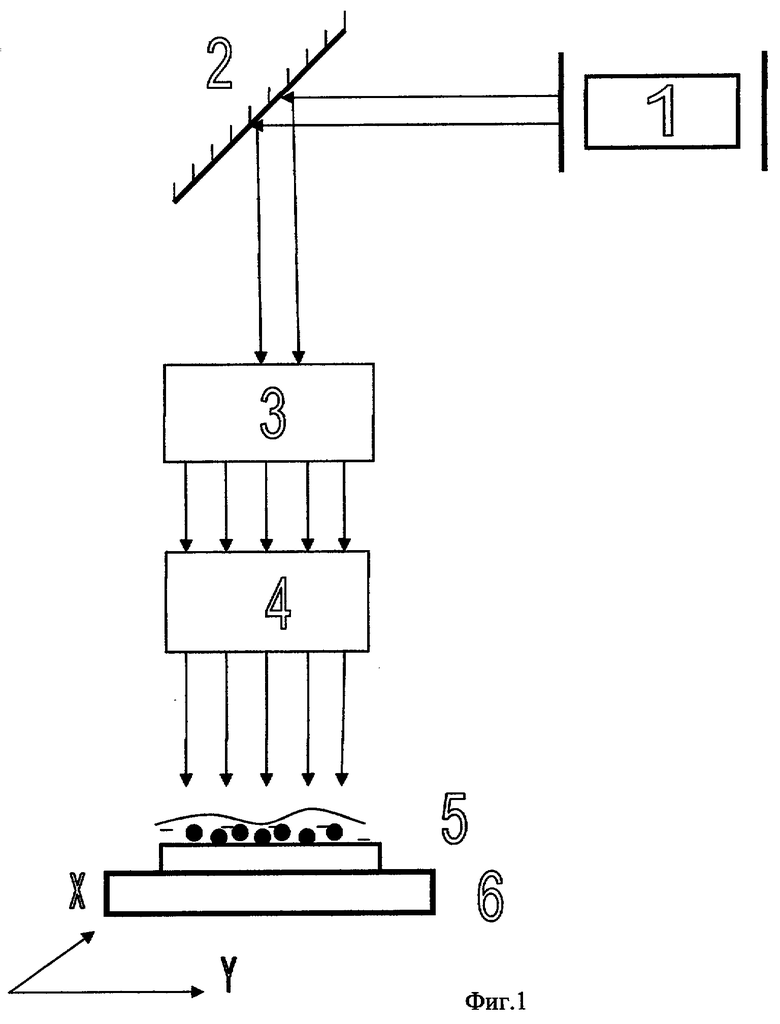

Рассмотрим на примере в качестве функционального узла 4, который обеспечит выполнение поставленного условия, светоделительный куб 7 с зеркалом 8, угол поворота которого можно изменять (фиг.2). Расстояние l между максимумом и минимумом интенсивности пространственно-модулированного пучка определяется следующим образом:

где  число максимумов интенсивности на диаметр пятна.

число максимумов интенсивности на диаметр пятна.

Обрабатываемую поверхность расположим таким образом, чтобы лучи II и III падали на нее под одинаковыми углами β. Тогда:

x1=AD=AB·sinβ; x2=CB=AB·sinβ

здесь АВ - линейный размер, характеризующий область взаимодействия интерферирующих пучков II и III, AD - разность хода крайних лучей a и b пучка III, ВС - разность хода крайних лучей а' и b' пучка II, λ - длина волны излучения лазера, α - угол падения луча II на поверхность отражающего зеркала 8, β - угол падения лучей III и II на поверхность 5, β=π/4-α.

При α=15° значение l в нашем примере составит величину l=1,06·10-6 (м).

На основании вышеизложенного заявляемое изобретение позволит повысить площадь одновременно обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРОПРОВОДНОСТИ МАТЕРИАЛОВ | 1992 |

|

RU2010221C1 |

| Способ влажной лазерной очистки твердых поверхностей | 2020 |

|

RU2768086C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА СОЕДИНЕНИЙ И СМЕСЕВЫХ СОСТАВОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2643287C2 |

| Способ изготовления одномерной дифракционной фазовой решетки с синусоидальным профилем | 2016 |

|

RU2626734C1 |

| СПОСОБ ЛАЗЕРНОЙ ОЧИСТКИ МЕТАЛЛОВ | 2016 |

|

RU2619692C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ТОНКОГО СЛОЯ ПРОЗРАЧНОЙ ЖИДКОСТИ | 2005 |

|

RU2282141C1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ МАНИПУЛЯЦИИ ОБЪЕКТАМИ | 2001 |

|

RU2243630C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| Способ формирования тонкоплёночного рисунка на подложке | 2015 |

|

RU2613054C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ХРУПКИХ ПРОЗРАЧНЫХ И ПОЛУПРОЗРАЧНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2806353C1 |

Способ влажной лазерной очистки твердых поверхностей для повышения качества облучение поверхности производят пространственно-модулированным пучком лазерного излучения. 2 ил.

Способ влажной лазерной очистки твердых поверхностей, включающий нанесение слоя жидкости на поверхность, облучение поверхности импульсным лазерным излучением, отличающийся тем, что облучение поверхности производят пространственно-модулированном пучком лазерного излучения, причем расстояние между максимумами интенсивности пространственно-модулированного пучка составляет  где τ - длительность минимумами лазерного излучения, α - наибольшее значение температуропроводности из двух величин: температуропроводности облучаемого материала и температуропроводности жидкости.

где τ - длительность минимумами лазерного излучения, α - наибольшее значение температуропроводности из двух величин: температуропроводности облучаемого материала и температуропроводности жидкости.

| SU 18166621 A, 23.05.1993 | |||

| Способ лазерной обработки | 1990 |

|

SU1764904A1 |

Авторы

Даты

2005-11-10—Публикация

2004-01-27—Подача