Настоящее изобретение относится к устройству для формования полимерной детали по меньшей мере с одной полостью, которое может быть применено в устройствах для изготовления полимерных деталей посредством пултрузии или экструзии. Прежде всего, настоящее изобретение относится к таким устройствам, с помощью которых одновременно с производством полимерных деталей с полостями, в полости может быть введен материал.

Известно производство полимерных деталей в рамках непрерывного процесса. Для этого, как правило, применяют способ пултрузии (также называемый способом непрерывного формования профилей из препрегов) или способ экструзии.

Способ пултрузии представляет собой непрерывный производственный способ для изготовления (волоконно-армированных) полимерных профилей. Для этого, в пултрузионном инструменте смешивают бесконечные волокна (или также другие формы заготовок, однонаправленные ткани, плетения или наполнители) с полимером (полиуретан, полиамид, эпоксидная смола или тому подобное), и формируют профиль. Эти профили могут быть также изготовлены с одной полостью или с несколькими полостями. Для обеспечения возможности производства полостей, как правило, в инструменте должны быть расположены так называемые сердечники. Смесь из бесконечного волокна и полимера в этом случае направляется вокруг сердечника и отверждается при направлении с обтеканием сердечника таким образом, что на конце сердечника может быть получена полимерная деталь со сквозной полостью, соответствующей поперечнику сердечника. Эта деталь затем может быть направлена к последующим шагам обработки. Примерами производимых посредством пултрузии полимерных деталей являются рамы для пластикового окна, профили которых пултрудируют до их разрезания и соединения в раму.

В рамках способа экструзии твердые или густотекучие, как правило, термопластические, отверждаемые материалы непрерывно продавливают под давлением из задающего форму отверстия (обозначаемого как сопло, матрица, мундштук или экструзионная маска). При этом образуются тела с поперечным сечением отверстия, называемые экструдатом, теоретически, произвольной длины. Известны при этом способы, в рамках которых две трубы экструдируют друг в друга, причем пространство между обеими трубами может быть запенено полиуретаном (PUR).

Запенивание профилей и других пустотелых деталей, кроме прочего, полиуретаном, производят, например, с целью тепловой изоляции. Примером этого являются двухстенные трубы, которые производят способом экструзии, и в которых внешнюю полость запенивают полиуретаном посредством дозирующего устройства для полиуретана. Другим примером являются холодильники, в которых полость между внешним и внутренним корпусами также заполняют посредством полиуретана. Является известным также запенивание оконных профилей для тепловой изоляции.

Таким образом, WO 2012/034146 А1 описывает экструзионное сопло для экструзионного инструмента для изготовления составных профилей из различных материалов, которые обрабатывают при различных температурах. Экструзионное сопло имеет в корпусе сопла каналы, которые имеют выход на торце экструзионного сопла и через которые подают различные материалы. По меньшей мере один канал выполнен расположенным сменным образом в корпусе сопла соплом, которое имеет терморегулирующее устройство.

US 2016/076249 А1 показывает упрочняющую структуру для армирования бетона с продолговатым трубчатым участком внутренней стенки. Центральный стенной участок может быть выполнен в окружном направлении вокруг оси сердечника и может содержать стеклянные или углеродные волокна, которые направлены в большинстве случаев в продольном направлении параллельно оси сердечника. Упрочняющая структура может включать в себя внутренний участок стенки, который соединен с внутренней поверхностью среднего участка стенки. Внутренний участок стенки может содержать стеклянные или углеродные волокна и может иметь, по сравнению со средним участком стенки, более высокий процент волокон, которые не направлены параллельно оси сердечника.

WO 03/023791 А1 описывает способ экструзии и устройство экструзии для изготовления кабеля по меньшей мере с одним сердечником, который включает в себя по меньшей мере один проницаемый элемент и по меньшей мере одну пару слоев покрытия в радиально-внешнем положении по отношению к сердечнику. Способ включает в себя одновременные шаги выделения посредством совместной экструзии по меньшей мере одного покровного слоя из полимерного материала и покровного слоя из вспененного полимерного материала, а также поддержания остаточного давления, которое не превышает заданного между слоями покрытия внешнего давления.

ЕР 2062717 А1 относится к способу изготовления полимерных профилей со вспененным сердечником способом совместной экструзии, причем вспенивающийся материал, прежде всего, в твердом состоянии совместно экструдируют в полость полимерного профиля, и вспенивают там. Прежде всего, способ предназначен для изготовления створных и рамных профилей.

US 2006/012066 А1 показывает систему и способ направления жидкости через сопло. Передаточное устройство для текучей среды (например, охлаждающей жидкости или материала) может простираться через внутреннюю часть сопла. Передаточное устройство может быть расположено таким образом, что может быть ограничена нежелательная передача тепла на другие части сопла.

DE 3609410 А1 относится к способу, с помощью которого является возможным расположение отражающего покровного слоя на поверхностях, которые обращены к полости профиля пластикового окна или тому подобного. Посредством этого способа отражающий слой вводят в профиль пластикового окна или тому подобного, вследствие чего достигают дальнейшего улучшения изолирующего действия этого профиля.

US 2007/045886 А1 относится к экструдированным композиционным материалам и в первую очередь относится к увеличению несущей способности и общей прочности композиционных материалов. Для замены ячеек пены в экструдированных композиционных материалах применены инжектируемые адаптивные конструкционные материалы основы, вследствие чего увеличены общая несущая способность и прочность. Материалы основы могут также содержать волокна и твердые структурные наполнители для увеличения прочности композиционного элемента. Целью является обеспечение возможности достижения наивысшей структурной несущей способности композиционных материалов, позволяющей их применение в качестве заменителей дерева.

Тем не менее, при помощи известных из уровня техники систем или же способов не является возможным на одном шаге формование полимерных деталей и дополнительное заполнение их другим материалом, таким как, например, вспененный полимер.

Например, способ пултрузии обеспечивает возможность непрерывного изготовления волоконно-армированных полимерных профилей. Тем не менее, внутри они могут быть либо заполнены однотипной волоконно-полимерной смесью, либо оставаться изнутри пустыми. Одновременное запенивание ("в режиме онлайн" во время процесса пултрузии) полости не является возможным с помощью обычных пултрузионных установок.

Прежде всего, такое запенивание оконных профилей из ПВХ производят прерывистым способом, поскольку температуры в местах процесса изготовления являются слишком высокими для обеспечения возможности введения полиуретана. Тем не менее, прерывистое запенивание распиленных профилей влечет за собой дополнительные расходы по сравнению с непрерывным процессом запенивания непосредственно при изготовлении профиля.

В настоящее время, в рамках способа экструзии запенивание двухстенных труб производят перед экструзией внешней трубы. Изолирующий слой полиуретана предварительно отформовывается относительно дорогостоящим образом после нанесения на внутреннюю трубу. Затем на слой полиуретана экструдируют внешнюю трубу. Способ является в существенной мере затратным, и тем самым, дорогостоящим. Также и последующее запенивание промежуточного пространства между обеими уже собранными трубами является, в рамках обычных способов, затруднительным, и его проведение невозможно в непрерывном режиме.

Поэтому целью настоящего изобретения является разрешение этих проблем и предоставление устройства, с помощью которого полимерная деталь может быть приведена к форме по меньшей мере с одной полостью, а эта полость может быть одновременно заполнена, целиком или частично, материалом.

Эта цель достигнута предметом независимых пунктов формулы изобретения. Выгодные варианты осуществления предоставлены в зависимых пунктах формулы изобретения.

Предлагаемое в изобретении устройство для формования полимерной детали содержит корпус, который предназначен для использования в устройстве для изготовления полимерных деталей из первого материала и который выполнен таким образом, что при применении в устройстве для изготовления полимерных деталей первый материал посредством направления с обтеканием корпуса приводится в форму, которая имеет по меньшей мере одну полость, которая является сквозной в направлении направления с обтеканием. В соответствии с изобретением в корпусе расположена магистральная система, обеспечивающая возможность выталкивания из конца корпуса пропускаемого через нее второго материала для введения второго материала в полость, в то время как первый материал направляется с обтеканием корпуса, а также в корпусе на его на конце расположено смесительное устройство, соединенное с магистральной системой, причем:

- магистральная система имеет по меньшей мере две магистрали, предназначенные для подачи соответствующих компонентов смеси к смесительному устройству,

- смесительное устройство предназначено для изготовления второго материала посредством перемешивания подведенных к нему компонентов смеси и выталкивания его из корпуса, и

- смесительное устройство предназначено для перемешивания компонентов смеси посредством противоточного инжектирования высокого давления с давлением более 100 бар.

Как указано выше, предлагаемое в изобретении устройство состоит из корпуса, который омывается в устройстве для изготовления полимерных деталей, прежде всего, в пултрузионном инструменте или экструзионном инструменте сырьем полимерной детали (волоконно-полимерной композицией при пултрузии, термопластическим материалом при экструзии). Таким образом, корпус придает (первому) материалу, из которого изготавливают полимерную деталь, такую форму, что ниже по потоку в направлении течения процесса в материале или же в полимерной детали может быть образована по меньшей мере одна полость. Корпус может иметь, например, форму обычно применяемого в пултрузионном инструменте сердечника или форму обычно применяемой в экструзионном инструменте экструзионной маски.

Для введения теперь в изготовленную таким образом полость другого, второго материала, отличного от первого материала, по меньшей мере, своими физическими характеристиками, такими как плотность, коэффициент вязкости, агрегатное состояние или тому подобное, корпус имеет магистральную систему, посредством которой второй материал может быть направлен через корпус к выпускному отверстию, которое имеет выход в полость. Второй материал направляют посредством магистральной системы к концу корпуса, откуда он может быть вытолкнут в полость. Конец или же сторона корпуса с выпускным отверстием обращена в направлении течения процесса, то есть расположена в направлении течения ниже по потоку.

Таким образом, второй материал может быть введен в произведенную за счет наличия корпуса полость в первом материале или же в полимерной детали, в то время как первый материал направляется с обтеканием корпуса, то есть во время изготовления полимерной детали. За счет этого обеспечена возможность одновременного с изготовлением заполнения полостей полимерных деталей.

Под первым материалом может подразумеваться произвольный употребительный исходный материал или же произвольная смесь материалов, которую обычно применяют для изготовления полимерных деталей. В равной мере, второй материал может быть представлен произвольным подходящим материалом или же произвольной подходящей комбинацией материалов, которая может быть транспортирована посредством расположенной в корпусе магистральной системы. Второй материал может образовывать в полости пену, например, при выходе из корпуса или магистральной системы. Как описано ниже, для этого, второй материал может быть смешан в корпусе из нескольких компонентов. Однако также является возможным направление через магистрали однокомпонентного материала или материала, который был получен смешением различных компонентов перед входом в магистральную систему.

Размеры корпуса и магистральной системы при этом ограничены только соответствующей областью применения, то есть применяемым способом образования полимера, применяемым первым материалом и/или применяемым для заполнения вторым материалом. Наконец, форма корпуса, а также конструктивная форма и построение магистральной системы в корпусе заданы действующими на корпус физическими нагрузками и физическими параметрами применяемых материалов (например, плотностью, коэффициентом вязкости, температурой, агрегатным состоянием и тому подобным). Выполненные соответствующим образом устройства для формования полимерной детали подходят, в этом случае, для применения в самых различных приложениях по созданию полимерных деталей.

Кроме того, устройство может иметь смесительное устройство, которое расположено в корпусе на конце корпуса, и соединено с магистральной системой, причем магистральная система имеет по меньшей мере две магистрали, которые предназначены для подачи соответственно одного компонента смеси к смесительному устройству, а смесительное устройство предназначено для изготовления из подведенных к нему компонентов смеси второго материала посредством перемешивания и для выталкивания его из корпуса.

Магистральная система не должна быть обязательно выполнена только для транспортировки второго материала через корпус, но может иметь выход в смесительное устройство, которое расположено в корпусе таким образом, что оно посредством перемешивания создает второй материал, и выталкивает его из корпуса. Прежде всего, является выгодным, когда второй материал образуется только в результате реакции между различными, например жидкими, компонентами смеси, например, когда второй материал является одно- или многокомпонентным реакционноспособным полимером (например, полиуретаном). При этом число компонентов смеси, выгодным образом, составляет два, что делает возможным простое построение устройства. Однако, при необходимости, могут быть также предусмотрены подводящие магистрали в числе более двух для компонентов смеси в числе более двух. В особо простом варианте осуществления подводящие магистрали могут быть образованы посредством выемок в корпусе. Однако в зависимости от подаваемых компонентов смеси, в корпусе могут быть проложены также специальные, например особо прочные, магистрали.

Посредством построения смесительного устройства непосредственно на выпускном отверстии для второго материала, или же посредством непосредственного выпускания из смесительного устройства, может быть обеспечено, что реакция во втором материале, которая приводит, например, к образованию пены или к отверждению компонентов смеси, происходит после выталкивания второго материала. Таким образом, с одной стороны, может быть предотвращено повреждение устройства, и с другой стороны, может быть обеспечено, что выдаваемый устройством заполнитель имеет надлежащие свойства, вследствие чего, может быть повышено или же обеспечено качество произведенной полимерной детали.

В принципе, смесительное устройство может быть предназначено для статического или динамического перемешивания компонентов смеси при давлении менее 100 бар, предпочтительно менее 50 бар или 20 бар. Смесительное устройство представляет собой мешалку низкого давления, в которой при относительно незначительном давлении могут быть смешаны друг с другом, предпочтительно, жидкие компоненты смеси. Например, может быть применено статическое смесительное устройство, в котором компоненты смеси подвергают направлению, взаимному затеканию и смешиванию посредством неподвижных деталей смесительного устройства. Могут быть применены, однако, динамические смесительные устройства, в которых подвижные детали смесительного устройства обеспечивают или поддерживают перемешивание компонентов смеси. Такие смесительные устройства низкого давления имеют то преимущество, что к ним может быть предъявлено меньшее число высоких требований по изготовлению, прежде всего, по отношению к стойкости под давлением смесительного устройства и соединенных с ним подводящих магистралей. Тем самым, изготовление сделано более простым и, вместе с тем, менее затратным.

Однако в соответствии с изобретением смесительное устройство предназначено для перемешивания компонентов смеси посредством противоточного инжектирования высокого давления с давлением более 100 бар. В этом случае смесительное устройство, по существу, состоит из сопла высокого давления, через которое компоненты смеси пропускают под столь высоким давлением, что происходит полное их перемешивание. Хотя это расширяет возможности использования устройства, однако, также влечет за собой более высокие требования к стойкости под давлением применяемой магистральной системы.

Одна из магистралей может быть предназначена для подачи полиола, а другая из магистралей - для подачи изоцианата. В этом случае смесительное устройство может быть выполнено для производства посредством перемешивания подведенных полиола и изоцианата полиуретановой пены и для выталкивания ее из корпуса. Тем самым, устройство, прежде всего, предназначено для применения в инструментах для изготовления полимерных деталей, которые должны получать теплоизолирующее или стабилизирующее заполнение, в случае, например, изготовления оконных профилей или корпусов холодильников. Таким образом, затратное более позднее введение теплоизолирующего наполнения может быть предотвращено, вследствие чего, издержки могут быть сэкономлены.

Корпус может иметь в одном направлении большую протяженность, чем в обоих других направлениях, прежде всего продольную протяженность более 1000 мм и максимальную поперечную протяженность менее 100 мм, предпочтительно менее 50 мм, причем магистральная система и/или смесительное устройство могут быть предназначены для выталкивания второго материала в направлении наибольшей протяженности корпуса. Большая по сравнению с его поперечными размерами протяженность корпуса влечет за собой то обстоятельство, что производимая по мере направления с обтеканием корпуса полимерная деталь на конце состоит из готового, то есть прореагировавшего, отвердевшего и/или охлажденного полимера. Предотвращена опасность возникновения в результате расположения второго материала взаимного влияния первого материала и второго материала, способного негативно воздействовать на свойства материалов. Длинный по сравнению с поперечными размерами корпус повышает качество продукции произведенной полимерной детали или же обеспечивает достижение этого качества продукции.

Магистральная система может быть выполнена свободной от клапанов и/или может иметь только подводящие магистрали, но никаких обратных магистралей. За счет этого может быть обеспечено по возможности наиболее простое построение устройства, которое, кроме того, позволяет получить компактную конструкцию устройства. Прежде всего, такая конструктивная форма позволяет уменьшить толщину корпуса, вследствие чего, становится возможным изготовление полостей с меньшими размерами поперечного сечения. При этом не следует опасаться нанесения ущерба качеству произведенных продуктов, поскольку при непрерывном процессе производства полимерных деталей качество может быть отрегулировано очень быстро таким образом, что экономически малозначимая испорченная продукция может быть получена только в начале протекания процесса.

Способ изготовления устройства для формования полимерной детали, как оно описано выше, предусматривает производство устройства или его частей посредством способа трехмерной печати или аддитивного изготовления (например, лазерного плавления или лазерного спекания). Это позволяет производить, прежде всего, магистральной системы в корпусе или корпуса с особо протяженной формой непосредственно аддитивным способом, таким как способ трехмерной печати. Это, с одной стороны, облегчает изготовление, а с другой стороны, делает возможным формование корпусов, которые не могут быть произведены другими способами.

Устройство для изготовления полимерных деталей посредством пултрузии имеет средства для изготовления волоконно-армированных полимерных деталей посредством пултрузии, а также устройство для формования полимерных деталей, как оно описано выше. При этом средства для изготовления волоконно-армированных полимерных деталей предназначены для пултрудирования вдоль корпуса, посредством чего может быть изготовлена полость, а конец тела, из которого выталкивается второй материал, находится в направлении течения пултрузии ниже по потоку.

При применении описанного выше устройства в пултрузионном инструменте, смесь из бесконечного волокна и полимера направляется с обтеканием корпуса. За счет отверждения вдоль корпуса волоконно-армированная полимерная деталь получает такую геометрическую устойчивость, что на конце корпуса, в зависимости от формы корпуса или числа различных корпусов, могут быть образованы полость или несколько полостей. Одна или несколько полостей могут быть затем заполнены, полностью или частично, описанным выше способом вторым материалом (для нескольких полостей -также различными материалами), прежде всего, изолирующей или поддерживающей стабильность пеной. Данный способ обеспечивает возможность производства в рамках экономящего время и затраты процесса производимых способом пултрузии и непосредственно снабжаемых заполнителем полимерных деталей, таких как, например, оконные рамы.

Устройство для изготовления полимерных деталей посредством экструзии имеет средство для изготовления полимерных деталей посредством экструзии через экструзионную маску, а также устройство для формования полимерных деталей, как оно описано выше. При этом корпус является частью экструзионной маски, а конец корпуса, из которого может быть вытолкнут второй материал, находится в направлении течения экструзии ниже по потоку.

При применении описанного выше устройства для экструзии, корпус устройства является частью экструзионной маски, которая расположена между выходными отверстиями для различных слоев экструдата. При экструдировании, например, располагающихся друг в друге труб, корпус является, по меньшей мере, располагающейся между выходными отверстиями образующего соответствующие трубы полимера частью экструзионной маски. Посредством расположения заполнителя между отдельными слоями во время их экструдирования может быть быстро и просто получена такая слоевая структура, которая, в противном случае, может быть получена только в рамках сложных многоступенчатых способов, если вообще является достижимой.

Хотя вышеупомянутое описание преимущественно охватывает полимеры в качестве первого материала и второго материала, само собой разумеется, что те же принципы могут быть применены также к изготовлению элементов из других материалов. Таким образом, устройство, как оно описано выше, может быть применено, например, также в пищевой промышленности для снабжения заполнителем получаемых посредством экструзии разновидностей продуктов питания.

В дальнейшем изложении настоящее изобретение в качестве примера описано посредством приложенных чертежей с отсылками на обработку полимеров. Показано на:

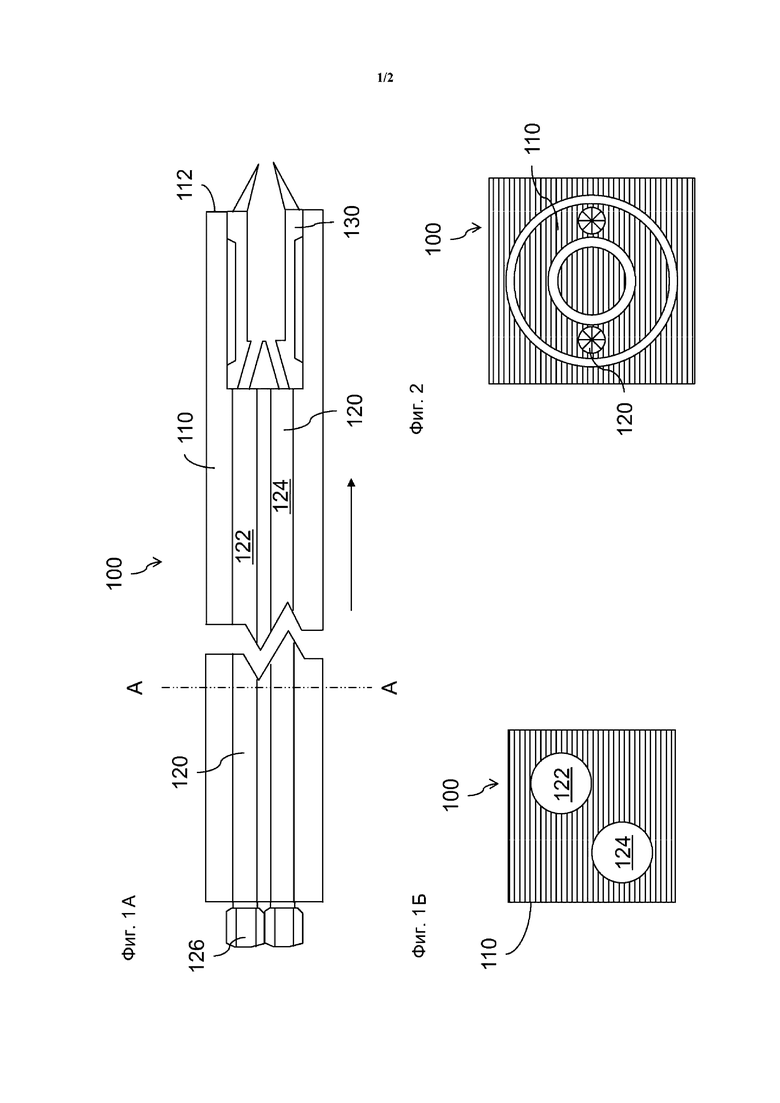

Фиг. 1А и 1Б схематическое представление устройства для формования полимерной детали,

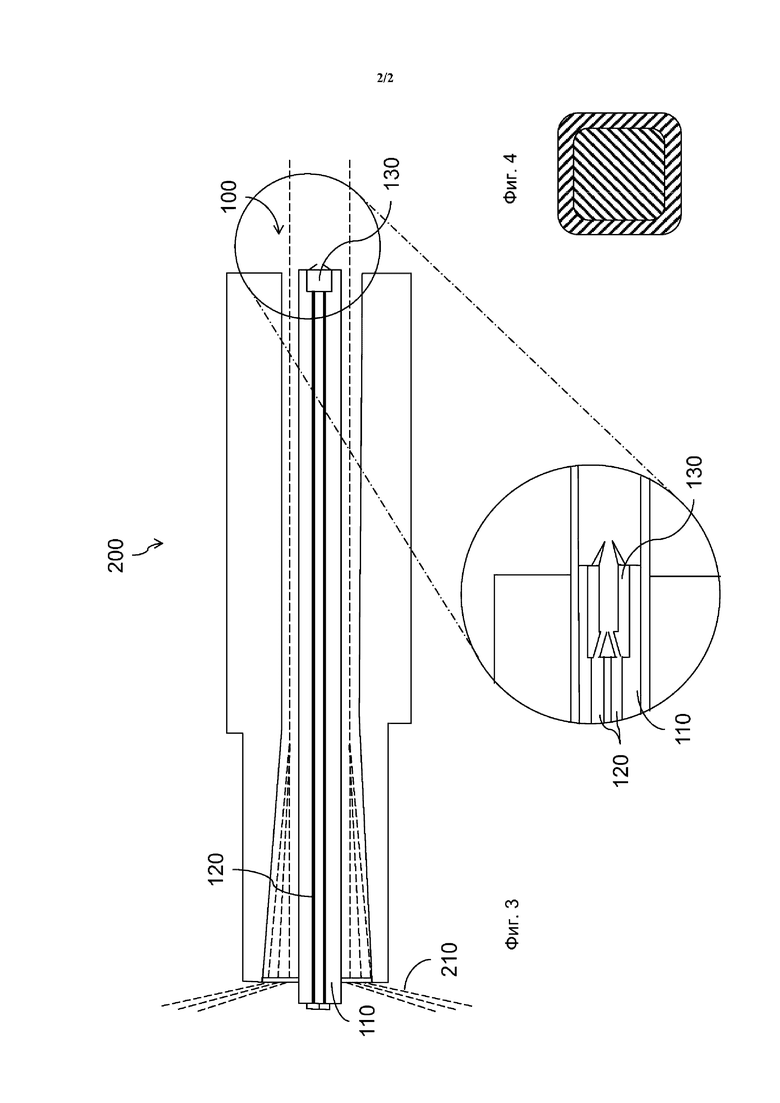

Фиг. 2 - схематическое представление другого устройства для формования полимерной детали,

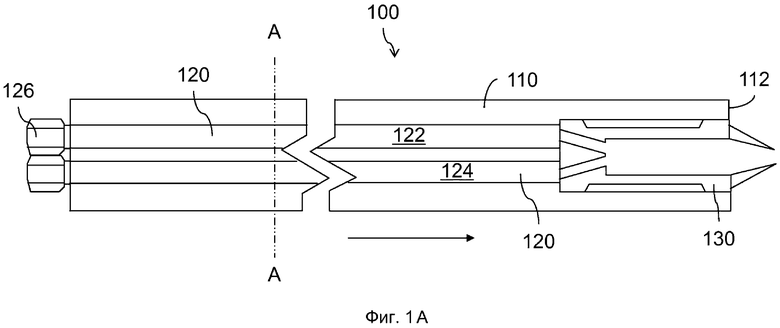

Фиг. 3 схематическое представление устройства для изготовления полимерных деталей при применении показанного на фиг. 1А и 1В устройства для формования полимерной детали,

Фиг. 4 - схематическое представление поперечного сечения через произведенную с помощью показанного на фиг. 3 устройства полимерную деталь.

Фиг. 1А показывает схематический вид сбоку устройства 100 для формования полимерных деталей с корпусом 110 и с проходящей через корпус 110 магистральной системой 120. Фиг. 1Б схематически показывает поперечное сечение через устройство 100 вдоль линии А-А.

Устройство 100 выполнено для придания производимым в ходе непрерывного процесса полимерным деталям формы во время изготовления за счет того, что материал, из которой изготавливаются полимерные детали направляют, прежде всего выжимают или же продавливают, с обтеканием устройства 100. Таким образом, например, когда устройство 100 применяют в аппаратуре или же в устройстве для изготовления или же производства полимерных деталей, материал направляется с обтеканием устройства 100 вдоль показанной на фиг. 1А стрелки.

Материалы для изготовления полимерных деталей оказываются направленными при этом вдоль корпуса 110 к расположенному в направлении течения массы ниже по потоку концу 112 корпуса 110. При этом внешняя форма корпуса 110, полностью или частично, охватывается материалом таким образом, что когда материал отверждается или реагирует к требуемому полимеру, внутренняя форма полимера соответствует внешней форме корпуса 110. При полном охвате корпуса 110 материалом или же полимерной деталью в полимерной детали посредством устройства 100 или же его корпуса 110 оказывается отформованной полость. При применении нескольких корпусов 110 или при наличии в корпусе 110 разветвлений или тому подобного, также могут быть изготовлены полимерные детали с более чем одной полостью. Материал для изготовления полимерных деталей может быть при этом представлен произвольным подходящим для этого материалом.

Поперечное сечение тела 110 может иметь произвольную форму, которая является необходимой для подлежащей изготовлению полимерной детали. Как в качестве примера показано на фиг. 1Б, корпус 110 может иметь примерно прямоугольное поперечное сечение, например, когда под полимерными деталями подразумевают составные части оконной рамы. Однако корпус 110 может также иметь также и круглое поперечное сечение, например при изготовлении полимерных труб. Также предполагается возможным неправильное поперечное сечение с вогнутостями и выступами, когда это является желательным для формы полимерной детали.

В зависимости от области применения, корпус 110 может иметь различную длину. Например, корпус 110, когда устройство 100 применяется в пултрузионном инструменте, то есть корпус 110 представляет собой сердечник пултрузионного инструмента, может быть выполнен относительно длинным, например, с отношением длины к ширине 30:1, 20:1 или 10:1. Например, размер поперечного сечения корпуса может составлять менее 100 мм или менее 50 мм, в то время как длина корпуса составляет более 1000 мм. Такое решение имеет то преимущество, что направляемая с обтеканием корпуса 110 смесь из волокон и полимера (первый материал) имеет возможность остывания, отверждения и/или реагирования на пути вдоль корпуса 110, что позволяет ей во время заполнения вторым материалом быть уже достаточно прохладной и/или стабильной (химически и/или физически).

Также при применении в способе экструзии корпус 110 может иметь удлиненную форму для достижения вышеупомянутых преимуществ. В данном случае корпус 110 может быть выполнен, однако, относительно компактным и представлять собой часть экструзионной маски, через которую продавливают первый материал. Корпус 110 также может иметь каналы, которые позволяют направлять первый материал частично через корпус 110 для изготовления, например, двухстенного или многостенного экструдата.

Форма корпуса 110 может быть гибко приспособлена к соответствующей области применения. В этом отношении, представленные на чертежах формы выступают только в качестве примеров и не могут быть рассмотрены как ограничения.

Через корпус 110 устройства 100 проходит магистральная система 120. Магистральная система 120 выполнена для направления (второго) материала, отличного от (первого) материала, из которого изготавливают полимерную деталь, через корпус 110 и для выталкивания его из корпуса 110 в формируемые полости полимерной детали. Магистральная система 120 заканчивается на конце 112 корпуса 110, который расположен в направлении течения первого (а также второго) материала ниже по потоку. Второй материал попадает через магистральную систему 120 в образованную в первом материале или же полимерной детали полость еще во время направления с обтеканием корпуса первого материала для изготовления полимерной детали. То есть, расположение второго материала в полости происходит при применении устройства 100 одновременно с изготовлением полимерной детали.

Как показано на фиг. 1Б, магистральная система 120 может иметь первую магистраль 122 и вторую магистраль 124. Однако в магистральной системе 120 могут присутствовать более двух или только единственная магистраль. Несколько магистралей может присутствовать, например, для более равномерного распределения посредством выталкивания из магистралей второго материала в полости полимерной детали таким образом, что образуется гомогенное заполнение. В этом случае является возможным, что магистральная система 120 без других присоединенных к магистральной системе 120 компонентов заканчивается расположенным ниже по потоку концом 112 корпуса 110, то есть магистрали магистральной системы 120 выталкивают второй материал непосредственно из корпуса 110. Магистрали магистральной системы 120 в этом случае служат в качестве выпускных отверстий из корпуса 110.

Прежде всего, когда выходящий из корпуса 110 второй материал должен состоять из более чем одного компонента, через различные магистрали магистральной системы 120 могут быть поданы различные материалы. В этом случае, в корпусе 110 или же на его конце 112 может применяться система магистралей, например, для производства слоистого заполнения полости различными материалами. Также и в данном случае магистрали могут заканчиваться непосредственно на конце 112 корпуса 110.

Однако альтернативно этому, зачастую оказывается желательным введение из корпуса 110 в полость полимерной детали смеси из нескольких материалов, таких как, например, пены. Для этого, как в качестве примера показано на фиг. 1А, на конце 112 корпуса 110 может быть расположено или же выполнено в нем смесительное устройство 130. В этом случае, магистральная система 120 подводит к смесительному устройству 130 несколько, например, жидких компонентов смеси, которые смесительное устройство 130 перемешивает обычным известным способом. Как показано на фиг. 1А, для подачи к смесительному устройству 130 двух различных компонентов смеси таких как, например, полиол и изоцианат могут быть предусмотрены, например, две магистрали 122, 124.

Под смесительным устройством 130 может подразумеваться произвольная деталь, которая может быть применена в устройстве 100. Например, смесительное устройство 130 может функционировать в области низкого давления, то есть при давлении менее 100 бар или 50 бар или 20 бар. Это предъявляет только незначительные требования к устойчивости смесительного устройства 130 и магистральной системы 120, вследствие чего, облегчено изготовление устройства 100.

При этом смесительное устройство 130 может смешивать несколько компонентов смеси статическим или динамическим образом. Иными словами, смесительное устройство 130 выполнено либо таким образом, что перемешивание компонентов смеси может быть произведено только лишь посредством конструктивной формы расположенных на пути потока компонентов смеси неподвижных деталей смесительного устройства 130 (статические мешалки). Либо смесительное устройство 130, альтернативно или дополнительно, оснащено подвижными деталями, которые посредством их перемещения осуществляют или поддерживают процесс перемешивания (динамические мешалки).

Альтернативно, смесительное устройство 130 может быть также выполнено для смешивания нескольких компонентов смеси в условиях высокого давления, то есть более 100 бар. Для этого компоненты смеси приводят к требуемому давлению уже в магистральной системе 120 и смешивают, например, в смесительном сопле посредством противоточного инжектирования, и затем выводят из корпуса 110.

Само собой разумеется, однако, что наряду с описанными выше вариантами осуществления смесительных устройств 130, произвольные другие варианты осуществления могут быть применены в устройстве 100, которое обеспечивает введение смеси нескольких компонентов смеси в полости произведенных посредством направления с обтеканием корпуса 100 полимерных деталей. В случае необходимости и при достаточном месте в корпусе 110, могут быть предусмотрены также несколько смесительных устройств 130 с соответствующими подводящими магистралями в устройстве 100. В этом случае этим обеспечено равномерное заполнение смешанным материалом соответствующих больших полостей. В равной мере, посредством нескольких магистральных систем в одном или нескольких корпусах несколько полостей в отформованной полимерной детали могут быть заполнены одним и тем же или также различными материалами (соответственно смешанными или несмешанными).

Особо важной является возможность заполнения с помощью устройства 100 непосредственно при изготовлении полимерных деталей полостей деталей, которые могут быть произведены посредством устройства 100, имеющей изолирующие, стабилизирующие или другие свойства пеной, которую производят посредством перемешивания нескольких компонентов смеси в смесительном устройстве 130. Таким образом, полиуретановая пена может быть инжектирована непосредственно в полимерные детали, например, при применении полиолов и изоцианатов в качестве компонентов смеси. Применение в технологической операции устройства 100 обеспечивает возможность производства заполненных теплоизолирующим или стабилизирующим материалом полимерных деталей. Кроме того, заполнение полости может придавать готовой детали еще такие дополнительные свойства, такие как, например, измененную теплопроводность или проводимость звука или измененные модули упругости или модули упругости при сдвиге.

Для обеспечения возможности более простого изготовления устройства 100, выполненная в корпусе 110 магистральная система 120 может быть выполнена без расположенных в корпусе клапанов, то есть магистральная система 120 может быть присоединена к накопительному резервуару для второго материала или же для компонентов смеси для его изготовления посредством предусмотренных снаружи корпуса 110 на конце корпуса 110 присоединительных клапанов 126. Как только материал/компоненты оказываются расположенными в корпусе 110, они стекают к концу 112 со смесительным устройством 130 или же с выпускными отверстиями. В этом смысле, устройство 100 может быть выполнено также без обратных магистралей, которые служат для обратного отведения материалов из корпуса 110 к накопительному резервуару. За счет этого достигают простого и производимого с малыми затратами построения устройства 100.

Устройство 100 может быть изготовлено, прежде всего, посредством аддитивного способа, такого как, например, способ трехмерной печати. Это позволяет образовывать, например, магистральную систему 120 непосредственно в корпусе 110 без необходимости в проведении фрезерных или сверлильных операций на корпусе 110. За счет этого могут быть произведены корпуса 110 с большой длиной, которые насквозь пронизаны магистральными системами 120 в продольном направлении и которые могут быть реализованы с помощью других технологических процессов только с большими издержками или вовсе не могут быть реализованы. Кроме того, применение способа трехмерной печати обеспечивает задание внешней формы корпуса 110 почти произвольным образом, вследствие чего, становится возможным применение устройств 100 для формования полимерных деталей, как они описаны выше, в широкой области изготовления полимерных деталей.

Как уже упомянуто выше, устройство 100 может быть применено, например, как часть экструзионной маски или как сердечник устройства пултрузии.

Фиг. 2 показывает, например, поперечное сечение через экструзионную маску с устройством 100, которое может быть применено для изготовления двухстенных труб. Первый материал, из которого производят стенки трубы, может быть продавлен при этом через оба представленных светлыми кольца. Корпус 110 может в этом случае иметь кольцеобразное поперечное сечение. В этом случае простирающуюся снаружи трубу производят посредством продавливания первого материала мимо внешней стороны корпуса 110, в то время как располагающуюся внутри трубу создают посредством продавливания первого материала вдоль внутренней стороны корпуса 110. Кольцеобразный корпус 110 охватывает внутреннюю часть экструзионной маски и сам оказывается охваченным внешней частью экструзионной маски. В этом случае также является возможным изготовление внутренней трубы из другого материала, отличного от такового внешней трубы. Альтернативно, корпус 110 может представлять собой также всю экструзионную маску и иметь каналы, через которые первый материал может быть продавлен через представленные светлыми кольца. В этом случае внутреннюю и внешнюю трубу изготавливают из одного и того же материала. Само собой разумеется, что посредством применения других соответствующим образом отформованных корпусов обеспечена возможность экструдирования также полимерных деталей произвольной другой формы. Прежде всего, могут быть также экструдированы формы с более или менее чем с двумя стенками в произвольной конструктивной форме.

Фиг. 2 показывает в качестве примера два выпускных отверстия имеющейся в корпусе 110 магистральной системы 120. Они служат для равномерного заполнения вторым материалом располагающейся между обеими изготовленными посредством экструзии трубами полости. Само собой разумеется, что также являются возможными системы с одним или более чем двумя выпускными отверстиями. Выдаваемые из выпускных отверстий материалы могут при этом быть отличными или также идентичными.

В выпускных отверстиях также могут быть расположены смесительные устройства 130. Например, магистральная система 120 может заканчиваться в каждом из выпускных отверстий смесительным устройством 130, как это описано выше с отсылкой на фиг. 1А. Это также позволяет введение смесей компонентов в экструдат, например реакционноспособный полимер, такой как, например, полиуретан.

Протяженность корпуса 110 перпендикулярно плоскости чертежа фиг. 2 может быть при этом произвольной. Прежде всего, отделенные экструзионными отверстиями, то есть представленными светлыми кольцами области экструзионной маски могут простираться на различные удаления от плоскости чертежа для направления, например, экструдата вдоль простирающегося далее вперед кольцеобразного корпуса 110 еще некоторое время, прежде чем второй материал из магистральной системы 120 или же смесительного устройства 130 окажется введенным в формируемые посредством корпуса 110 полости экструдата. За счет этого обеспечены достаточное охлаждение и/или стабилизация полимерной детали перед введением второго материала.

Устройство 100 обеспечивает заполнение находящейся в экструдате полости, такой как, например, промежуточное пространство между двумя трубами, в рамках одной технологической операции совместно с производством экструдата во время экструзии. Само собой разумеется, что в зависимости от экструдируемой формы, корпус 110 устройства 100 и построение магистральной системы (магистральных систем) 120 и смесительного устройства (устройств) 130 могут отличаться в их конструктивных формах от показанного на фиг. 2 примера. При этом, конкретная конструктивная форма зависит от фактически изготавливаемой полимерной детали без нарушения основных характеристик устройства 100 по формированию по меньшей мере одной полости в полимерной детали с одновременным заполнением ее материалом, например изолирующей или стабилизирующей пеной.

Фиг. 3 схематически показывает применение устройства 100, как оно представлено на фиг. 1А, в устройстве 200 пултрузии. Применение представления устройства из фиг. 1А служит здесь только упрощению описания. Само собой разумеется, что является возможной произвольная другая разновидность конструктивной формы устройства 100, как оно обсуждено выше.

В устройстве 200 пултрузии бесконечные волокна 210 (или также другие формы полуфабриката, однонаправленные ткани, плетение или наполнители) с помощью известных, подробно непредставленных средств смешивают с полимером (полимерами), такими как, например, полиуретан, полиамид, эпоксидная смола или тому подобное. За счет направления с обтеканием этой выступающей в качестве первого материала смеси корпуса 110 устройства 100, который служит в устройстве 200 пултрузии в качестве сердечника, смесь получает соответствующий готовой полимерной детали профиль, например профиль оконной рамы. При полном охвате корпуса 110 смесью бесконечного волокна и полимера в полимерной детали формируется полость, поперечное сечение которой соответствует периметру поперечного сечения корпуса 110. При необходимости, в устройстве 200 пултрузии также могут быть расположены несколько сердечников или же корпусов 110, которые в этом случае производят несколько полостей в полимерной детали.

В эту полость затем, например, на конце устройства 200 пултрузии из находящегося ниже по потоку в направлении течения конца корпуса 110, например, посредством представленного в увеличении на фиг. 3 смесительного устройства 130, как оно описано выше, вводят второй материал, например изолирующую или стабилизирующую пену, например полиуретановую пену. Имеющаяся в полимерной детали полость может быть непосредственно при ее изготовлении снабжена заполнителем, вследствие чего, сложное и дорогое дополнительное заполнение оказывается исключенным. Результат показан в качестве примера на фиг. 4, на котором располагающийся внутри заполнитель полностью заполняет простирающийся снаружи полимерный профиль.

За счет большой продольной протяженности корпуса 100, как она обсуждена выше и как она схематически представлена на фиг. 3, обеспечены достаточные охлаждение и/или стабилизация полимерного профиля уже на конце корпуса 110, что обеспечивает возможность беспроблемного заполнения его требуемым материалом. За счет этого обеспечено, прежде всего, непосредственное заполнение оконных профилей при их изготовлении в рамках непрерывного процесса. Однако для других применений может оказаться достаточной более компактная форма корпуса 110.

Описанное выше с отсылкой на способы пултрузии и экструзии устройство 100 для формования полимерных деталей позволяет простым способом снабжать заполнителем самые различные полимерные детали с полостями непосредственно при их изготовлении. За счет этого оказываются исключенными последующие технологические операции, вследствие чего, сделаны возможными существенная экономия по издержкам и ускорение производства. Описанное выше в качестве примера изобретение ограничено при этом только предметом последующих пунктов формулы изобретения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

100 устройство для формования полимерной детали

110 корпус

112 конец корпуса

120 магистральная система

122 первая магистраль

124 вторая магистраль

126 присоединительные клапаны

130 смесительное устройство

200 устройство пултрузии

210 бесконечное волокно.

Изобретение относится к устройству для формования полимерной детали по меньшей мере с одной полостью, которое может быть применено в устройствах для изготовления полимерных деталей посредством пултрузии или экструзии, а также к способу его изготовления. Устройство (100) содержит: корпус (110), который предназначен для использования в устройстве для изготовления полимерных деталей из первого материала и который выполнен таким образом, что при применении в устройстве для изготовления полимерных деталей первый материал посредством направления с обтеканием корпуса (110) приводится в форму, которая имеет по меньшей мере одну полость, которая является сквозной в направлении направления с обтеканием. Причем в корпусе (110) расположена магистральная система (120), обеспечивающая возможность выталкивания из конца (112) корпуса (110) пропускаемого через нее второго материала для введения второго материала в полость, в то время как первый материал направляется с обтеканием корпуса (110), а также в корпусе (110) на его конце (112) расположено смесительное устройство (130), соединенное с магистральной системой (120). При этом магистральная система (120) имеет по меньшей мере две магистрали (122, 124), предназначенные для подачи соответствующих компонентов смеси к смесительному устройству (130), смесительное устройство (130) предназначено для изготовления второго материала посредством перемешивания подведенных к нему компонентов смеси и выталкивания его из корпуса (110). Кроме того, смесительное устройство (130) предназначено для перемешивания компонентов смеси посредством противоточного инжектирования высокого давления с давлением более 100 бар. Техническим результатом заявленной группы изобретений является предоставление устройства, с помощью которого полимерная деталь может быть приведена к форме по меньшей мере с одной полостью, а эта полость может быть одновременно заполнена целиком или частично материалом. 4 н. и 3 з.п. ф-лы, 5 ил.

1. Устройство (100) для формования полимерной детали, содержащее корпус (110), который предназначен для использования в устройстве для изготовления полимерных деталей из первого материала и который выполнен таким образом, что при применении в устройстве для изготовления полимерных деталей первый материал посредством направления с обтеканием корпуса (110) приводится в форму, которая имеет по меньшей мере одну полость, которая является сквозной в направлении направления с обтеканием, отличающееся тем, что в корпусе (110) расположена магистральная система (120), обеспечивающая возможность выталкивания из конца (112) корпуса (110) пропускаемого через нее второго материала для введения второго материала в полость, в то время как первый материал направляется с обтеканием корпуса (110), а также в корпусе (110) на его конце (112) расположено смесительное устройство (130), соединенное с магистральной системой (120), причем:

- магистральная система (120) имеет по меньшей мере две магистрали (122, 124), предназначенные для подачи соответствующих компонентов смеси к смесительному устройству (130),

- смесительное устройство (130) предназначено для изготовления второго материала посредством перемешивания подведенных к нему компонентов смеси и выталкивания его из корпуса (110), и

- смесительное устройство (130) предназначено для перемешивания компонентов смеси посредством противоточного инжектирования высокого давления с давлением более 100 бар.

2. Устройство (100) по п. 1, отличающееся тем, что одна из магистралей (122, 124) предназначена для подачи полиола, а другая из магистралей (122, 124) - для подачи изоцианата, причем смесительное устройство (130) предназначено для изготовления из подведенного полиола и изоцианата посредством перемешивания полиуретановой пены и для выталкивания ее из корпуса (110).

3. Устройство (100) по одному из предшествующих пунктов, отличающееся тем, что корпус (110) имеет в одном направлении большую протяженность, чем в обоих других направлениях, прежде всего продольную протяженность более 1000 мм и максимальную поперечную протяженность менее 100 мм, предпочтительно менее 50 мм, причем магистральная система (120) и/или смесительное устройство (130) предназначены для выталкивания второго материала в направлении наибольшей протяженности корпуса (110).

4. Устройство (100) по одному из предшествующих пунктов, отличающееся тем, что магистральная система (120) не имеет каких-либо клапанов и/или имеет только подводящие магистрали, но не имеет каких-либо обратных магистралей.

5. Способ изготовления устройства (100) по одному из пп. 1-4, характеризующийся тем, что устройство (100) или его части производят посредством способа трехмерной печати или аддитивного изготовления.

6. Устройство (200) для изготовления полимерных деталей посредством пултрузии, содержащее средства для изготовления волоконно-армированных полимерных деталей посредством пултрузии и устройство (100) для формования полимерных деталей по одному из пп. 1-4, причем:

- средства для изготовления волоконно-армированных полимерных деталей предназначены для пултрудирования вдоль корпуса (110), посредством чего изготавливается полость, и

- конец (112) корпуса (110), из которого выталкивается второй материал, расположен в направлении течения пултрузии ниже по потоку.

7. Устройство для изготовления полимерных деталей посредством экструзии, содержащее средство для изготовления полимерных деталей посредством экструзии через экструзионную маску и устройство (100) для формования полимерных деталей по одному из пп. 1-4, причем:

- корпус (110) является частью экструзионной маски, и

- конец (112) корпуса (110), из которого выталкивается второй материал, расположен в направлении течения экструзии ниже по потоку.

| WO 2012034146 A1, 22.03.2012 | |||

| US 2016076249 A1, 17.03.2016 | |||

| WO 03023791 A1, 20.03.2003 | |||

| СИДЕНИЕ ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2062717C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА/ВОЛОКНИСТОЙ КОМПОЗИЦИОННОЙ ПЛАСТМАССЫ ИЗ РОВИНГОВ С ПОМОЩЬЮ ФОРМОВОЧНОГО ИНСТРУМЕНТА И ФОРМОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2009 |

|

RU2510705C2 |

| ЭКСТРУЗИОННОЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПОЛЫХ ПРОФИЛЕЙ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ ЗАПОЛНЕННОЙ ПЕНОЙ ПОЛОЙ КАМЕРОЙ | 2000 |

|

RU2243094C2 |

Авторы

Даты

2022-03-24—Публикация

2018-10-31—Подача