Изобретение относится к области получения плотной конструкционной керамики из диоксида циркония.

Сырьем для получения диоксида циркония являются минералы циркон и бадделеит. Большую часть диоксида циркония, используемого для изготовления инженерной керамики, получают путем химической обработки циркона. Основные разрабатываемые месторождения циркона расположены в Австралии, ЮАР, США, Индии и Бразилии. На территории РФ разрабатываемых месторождений циркона нет. Вместе с тем, РФ является единственным в мире поставщиком бадделеитового концентрата. Это обуславливает научный и экономический интерес к разработке инженерной керамик из бадделеита, а также имеет стратегическое значение в свете проблемы импортозамещения.

Плотные керамики на основе диоксида циркония обычно получают спеканием при температурах выше 1400°C [Жигачев А.О., Головин Ю.И., Умрихин А.В., Коренков В.В., Тюрин А.И., Родаев В.В., Дьячек Т.А., Фарбер Б.Я. Высокотехнологическая наноструктурная керамика на основе диоксида циркония. М.: Техносфера, 2020. - 370 с.].

Для получения плотных керамических материалов на основе диоксида циркония при температурах спекания ниже 1400°C используют дорогостоящий метод горячего изостатического прессования, а также применяют высокоактивные ультрадисперсные добавки, облегчающие спекание.

Известен керамический материал из тетрагональной модификации диоксида циркония [М. Trunec, K. Маса. Compaction and pressureless sintering of zirconia nanoparticles // J. Am. Ceram. Soc. 2007. Vol. 90. 2735-2740] с температурой спекания около 1100°C и относительной плотностью 99,1%. Низкая температура спекания и достижение относительной плотности 99,1% является следствием использования ультрадисперсных порошков с высокой с площадью удельной площадью поверхности 123 м2/г.

Недостатком данного материала является использование для его получения дорогостоящего метода изостатического прессования.

Известен также керамический материал из тетрагональной модификации диоксида циркония [Антонова О.С, Арсентьева М.П., Баринов С.М., Крылов А.И., Смирнов В.В., Смирнов С.В. Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации. Патент РФ №2572101, опубл. 19.12.2018] с температурой спекания около 1150°C Низкая температура спекания, относительной плотность более 99% и прочность до 350 МПа достигаются за счет использования ультрадисперсных порошков 150 м2/г и применения добавки - силиката натрия в количестве 2-5 масс. %.

Недостатком данного материала является его низкая прочность, что является следствием содержания в нем аморфной стекло фазы с низкой прочности.

Наиболее близким по техническому решению и достигаемому эффекту является способ получения плотной конструкционной керамики из бадделеитового концентрата и оксида кальция, известный из патента РФ №2735791, опубл. 09.11.2020, в котором раскрыт способ, согласно которому порошок бадделеитового концентрата с добавкой оксида кальция мелют в планетарной мельнице в течение 5 часов с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 мм, полученный формовочный порошок прессуют и спекают при температуре в диапазоне 1200-1300°C Заявленное изобретение отличается от известного тем, что содержание оксида кальция в формовочном порошке составляет 2-5 масс %, а также тем, что совместный помол компонентов порошка проводят в водной среде при соотношении массы композиции порошков исходных компонентов к массе дистиллированной воды 1:3, а к массе мелющих тел - 1:10, с последующей сушкой продукта помола при температуре 80-90°C в течение суток при атмосферном давлении с получением формовочного порошка с размером частиц диоксида циркония менее 20 нм. Вышеизложенные признаки составляют ограничительную часть формулы заявленного изобретения, при этом отличительная часть формулы представлена в объеме перечисленных существенных признаков, отличающих заявленное изобретение от прототипа.

Главным недостатком вышеперечисленных материалов является их низкая трещиностойкость, что приводит к преждевременному выходу из строя керамических изделий на их основе.

Технический результат изобретения заключается в создании керамического материала из бадделеита, спекающегося до плотного состояния (относительная плотность более 99%) при относительно низкой температуре 1200-1300°C и характеризующегося высокими значениями твердости, модуля Юнга и трещиностойкости.

Технический результат достигается тем, что для получения плотной конструкционной керамики с высокой трещиностойкостью из нанопорошка, содержащего оксид кальция и бадделеитовый концентрат, при следующих соотношениях компонентов, масс. %: оксид кальция 2-5; бадделеитовый концентрат 98-95, после совместного помола в водной среде в течение 5 ч с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 мм при соотношении массы композиции порошков исходных компонентов к массе дистиллированной воды 1:3, а к массе мелющих тел - 1:10 и сушки продукта помола при температуре 80-90°C в течение суток при атмосферном давлении получают формовочный нанопорошок с размером частиц диоксида циркония менее 20 нм.

Полученная из нанопорошка плотная керамика характеризуется однородной структурой, средним размером зерна менее 100 нм, твердостью около 11,5 ГПа, трещиностойкостью около 13 МПа⋅м0.5 и модулем Юнга около 230 ГПа.

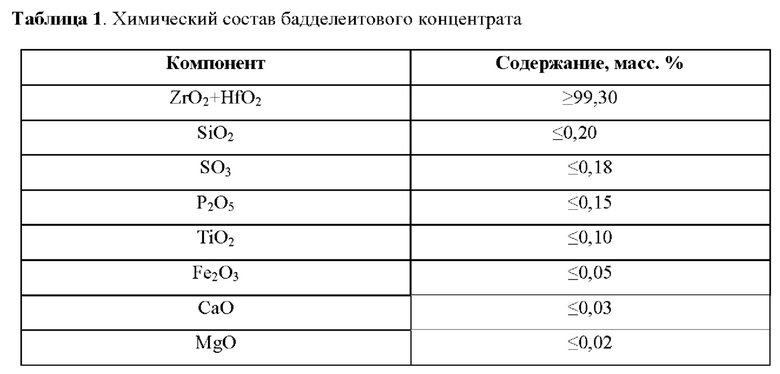

Бадделеитовый концентрат по ТУ 1762-003-00186759-2000 - природный оксид циркония (ZrO2), используется для производства огнеупорных, абразивных и др. материалов. На сегодняшний день ОАО «Ковдорский ГОК» является основным в мире производителем бадделеитового концентрата. Его состав приведен в табл. 1.

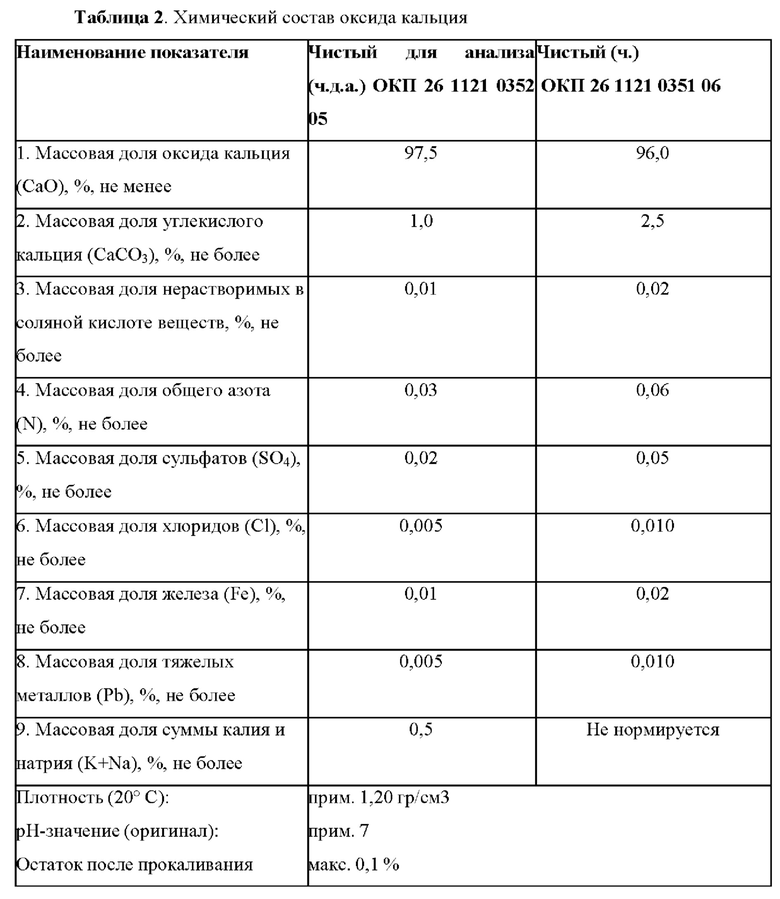

Оксид кальция по ГОСТ 8677-76 «Реактивы. Кальция оксид. Технические условия». По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в табл. 2. По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в табл. 2.

Для приготовления формовочного порошка брали порошки бадделеитового концентрата с содержанием моноклинного диоксида циркония более 99% (ОАО «Ковдорский ГОК», Россия) и оксида кальция в таком количестве, чтобы массовая доля СаОв керамике была 1-5 мас. %. Совместный помол осуществляли в планетарной мельнице Pulverisette 7 Premium Line (Fritsch, Германия) в водной среде в течение 5 ч с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 мм. Соотношение массы композиции порошков к массе дистиллированной воды составляло 1:3, а к массе мелющих тел - 1:10.

Продукт помола сушили в сухожарном шкафу при температуре 80-90°C в течение суток в сухожаровом шкафу OV-11 (Jeio Tech Co., Ltd, Ю. Корея) при атмосферном давлении.

Формовочный нанопорошок диоксида циркония, стабилизированного оксидом кальция, одноосно прессовали в таблетки диаметром 10 мм и толщиной 2 мм под давлением 560 МПа. Приготовленные образцы спекали при температуре в диапазоне 1200-1350°C в течение 4 ч в муфельной печи в воздушной атмосфере.

Фазовый состав спеченной керамики анализировали на рентгеновском дифрактометре D2 Phaser (Bruker AXS, Германия) в диапазоне углов 2θ 20-80° при комнатной температуре. Расшифровку полученных дифрактограмм осуществляли при помощи базы данных ICDD PDF-2. Содержание фаз определяли методом Ритвельда в программе TOPAS (Bruker AXS, Германия).

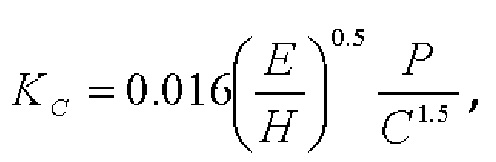

Модуль Юнга образцов рассчитывали из кривых «нагрузка на индентор - глубина внедрения индентора», полученных при помощи наноиндентометра G200 (MTS Nano Instruments, USA), используя метод Оливера - Фарра. Максимальная нагрузка на индентор была 5 Н. Твердость образцов измеряли на твердомере Duramin А300 (Straers, Дания) по методу Виккерса, используя нагрузку 29,4 Н. Трещиностойкость образцов (Kc) рассчитывали по формуле Г.Р. Энстиса:

где Н - твердость по Виккерсу, Е - модуль Юнга, Р - нагрузка, вызывающая появление трещин, исходящих из углов отпечатка, С - средняя длина трещины. При этом длина трещины должна удовлетворять условию:

1.7d≤c≤2.2d,

где d - половина диагонали отпечатка.

Для определения трещиностойкости отпечатки формировали с помощью твердомера Duramin A300 (Straers, Дания), прикладывая к индентору Виккерса нагрузку 196,2 или 294,3 Н. Длины трещин измеряли на инвертированном оптического микроскопа Axio Observer.Alm (Carl Zeiss, Германия), оснащенном системой захвата и анализа изображений. Механические испытания проводили при комнатной температуре. Поверхность испытуемых образцов предварительно полировали с использование алмазных суспензий.

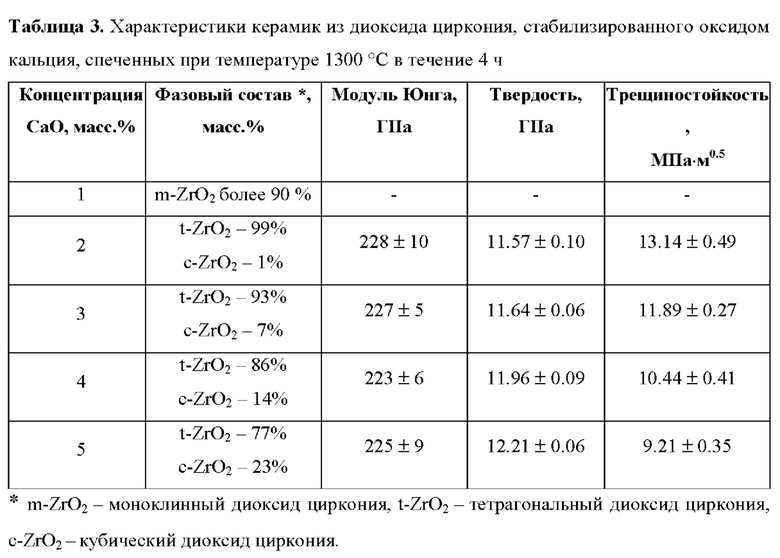

Из табл. 3 видно, что при 1 масс. % СаО спеченная керамика состоит практически полностью из зерен фазы m-ZrO2. При 2 масс. % СаО происходит скачкообразное изменение фазового состава керамики. Моноклинная фаза исчезает, и керамика теперь состоит из зерен фазы t-ZrO2. С увеличением концентрации СаО с 2 до 5 масс. % содержание в керамике t-ZrO2 уменьшается с 99 до 77 масс. %. При этом содержание в ней c-ZrO2 увеличивается с 1 до 23 масс. %. С увеличением концентрации СаО с 2 до 5 масс. % твердость керамики возрастает на 5,5% с 11,57 до 12,21 ГПа, а трещиностойкость уменьшается на 29,9% с 13,14 до 9,21 МПа⋅м0.5. Модуль Юнга керамики равен приблизительно 230 ГПа и не изменяется в пределах погрешности измерений с увеличением концентрации СаО. Механические свойства керамики с 1 масс. % СаО не тестировали из-за ее растрескивания при охлаждении от температуры спекания до комнатной температуры. У керамики с большим содержанием СаО этого не наблюдалось.

Отличительной чертой керамик из стабилизированного диоксида циркония является их высокая трещиностойкость, обусловленная трансформационным упрочнением в результате индуцированного механическим воздействием локального фазового перехода t-ZrO2→m-ZrO2 в объеме керамики. Увеличение концентрации стабилизатора приводит к уменьшению доли t-ZrO2 и увеличению доли c-ZrO2. Уменьшение содержания в керамике фазы t-ZrO2, способной к трансформации, ведет к уменьшению трещиностойкости керамики (табл. 3).

В нашем случае наибольшей трещиностойкостью 13,14 МПа⋅м0.5 обладает керамика с 2 масс. % СаО.

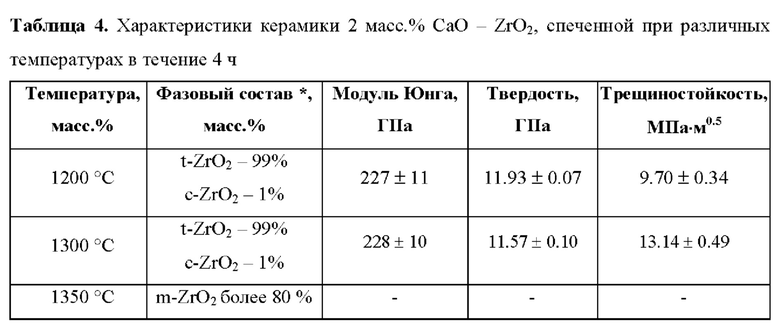

Было установлено, что изменение температуры спекания керамики 2 масс. % СаО - ZrO2 влияет на ее фазовый состав и механические характеристики (табл. 4).

Из табл. 4 видно, что при температурах спекания 1200-1300°C керамика из диоксида циркония с 2 масс. % СаО состоит из зерен фазы t-ZrO2, а уже при температуре спекания 1350°C в ней превалируют зерна фазы t-ZrO2. При повышении температуры спекания с 1200 до 1300°C твердость керамики уменьшается на 3.0% с 11,93 до 11,57 ГПа, ее трещиностойкость увеличивается на 35.5% с 9,70 до 13,14 МПа⋅м0.5, а модуль Юнга остается неизменным и равным приблизительно 230 ГПа. Механические свойства керамики, спеченной при 1350°C, не тестировали из-за ее растрескивания при охлаждении от температуры спекания до комнатной температуры.

Из табл. 3 и 4 видно, что наилучшей комбинацией механических характеристик обладает керамика состава 2 масс. % СаО - ZrO2, спеченная при температуре 1300°C: твердость 11,57±0,10 ГПа, 13,14±0,49 МПа⋅м0.5, модуль Юнга 228±10 ГПа.

По значениям твердости и модуля Юнга полученная из бадделеита циркониевая керамика состава 2 масс. % СаО - ZrO2 соответствует инженерной керамике из синтетического диоксида циркония, стабилизированного оксидом иттрия, а по величине трещиностойкости превосходит ее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2018 |

|

RU2698880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СОРБЕНТОВ СО | 2020 |

|

RU2745486C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И ЦИРКОНИЯ | 2013 |

|

RU2549945C2 |

| КЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2710648C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

Изобретение относится к области получения плотной конструкционной керамики из диоксида циркония. Формовочный нанопорошок с размером частиц диоксида циркония менее 20 нм, содержащий (мас.%): оксид кальция 2-5 и бадделеитовый концентрат 98-95, получают после совместного помола компонентов в водной среде в течение 5 ч с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 мм при соотношении массы композиции порошков исходных компонентов к массе дистиллированной воды 1:3, а к массе мелющих тел – 1:10 и сушки продукта помола при температуре 80-90°C в течение суток при атмосферном давлении. Порошок прессуют и спекают при температуре 1200-1300оС. По значениям твердости и модуля Юнга полученная из указанного порошка циркониевая керамика, содержащая 2 мас.% CaO, соответствует инженерной керамике из синтетического диоксида циркония, стабилизированного оксидом иттрия, а по величине трещиностойкости превосходит ее. 4 табл.

Способ получения плотной конструкционной циркониевой керамики, согласно которому порошок бадделеитового концентрата с добавкой оксида кальция мелют в планетарной мельнице в течение 5 часов с использованием бисера из стабилизированного диоксида циркония диаметром 1,5 мм, полученный формовочный порошок прессуют и спекают при температуре в диапазоне 1200-1300°С, отличающийся тем, что содержание оксида кальция в формовочном порошке составляет 2-5 масс. % и совместный помол компонентов порошка проводят в водной среде при соотношении массы композиции порошков исходных компонентов к массе дистиллированной воды 1:3, а к массе мелющих тел - 1:10 с последующей сушкой продукта помола при температуре 80-90°С в течение суток при атмосферном давлении с получением формовочного порошка менее 20 нм.

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2019 |

|

RU2735791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| Приспособление к предметному столику микроскопа для установки шлифов | 1928 |

|

SU10759A1 |

| RU 2017123397 A, 09.01.2019 | |||

| US 6309749 B1, 30.10.2001. | |||

Авторы

Даты

2022-03-24—Публикация

2021-08-18—Подача