Изобретение относится к порошковой металлургии и может быть использовано в производстве высокопрочных конструктивных и инструментальных материалов и изделий, например волочильных инструментов.

Известен способ получения циркониевой керамики (пат. РФ 2104985. МПК С04В 35/486, опубликовано 20.02.1998). Сущность изобретения: порошковый материал на основе оксида циркония нагревают до заданной температуры и выдерживают при этой температуре в течение времени, достаточного для спекания. Нагрев и выдержку порошкового материала производят в азотсодержащей плазме газового разряда. Порошковый материал нагревается бомбардировкой азотсодержащими ионами, а также проходящими по нему ионным током. Керамика, полученная данным способом, имеет высокий уровень механических характеристик.

Такой способ не обеспечивает получение высокопрочных изделий из-за недостаточной плотности.

Известен также способ изготовления керамики на основе диоксида циркония, стабилизированного оксидом иттрия, с небольшими добавками фторидов натрия и калия, получаемого химическим осаждением из растворов солей (пат. РФ 2194028, МПК С04В 35/486, опубликовано 10.12.2002). В способе применяется спекание в области кубической фазы с последующим резким охлаждением для получения трансформируемой тетрагональной фазы (t'), которая способствует повышению термомеханических свойств: стойкости к термоудару 450-500°С, микротвердости 14000-15000 МПа, предела прочности при статическом изгибе >400 МПа, критического коэффициента интенсивности напряжений 7-8 МПа⋅м1/2 при размере зерна ZrO2 50-70 мкм.

Недостатком такого способа является способ получения ультрадисперсных порошков методом соосаждения из растворов оксида иттрия и диоксида циркония, что делает процесс экологически неблагоприятным из-за большого расхода дистиллированной воды.

Известен также способ изготовления керамических изделий на основе диоксида циркония диоксида циркония (пат. РФ 2494077, МПК С04В 35/486, В82В 3/00, опубликовано 27.09.2013). В соответствии с заявленным способом приготавливают исходную сырьевую смесь, компоненты которой взяты в следующих соотношениях, мас. ч.: оксид иттрия и/или церия - 0.35-15.50; добавка-модификатор в виде оксида переходного металла - 0.20-3.50 и диоксид циркония - остальное (до 100). Затем осуществляют химическое осаждение частиц смеси размером до 100 нм и сушку до влажности 1-2%. Проводят одноосное двухстороннее прессование с контролем средней плотности и геометрии заготовки изделия. Отпрессованные заготовки сушат в течение 7-8 часов при температуре 200-250°С, обрабатывают алмазным инструментом по эскизам для придания требуемой формы, обжигают при температуре 1450-1500°С, закаливают с применением электрических и/или СВЧ источников энергии через 1.5-2.5 суток и проводят окончательную обработку, шлифовку и полировку рабочих поверхностей. Изобретение позволяет повысить прочность и износостойкость керамических изделий.

Этот способ характеризуется повышенной трудоемкостью, так как предусматривает многократную механическую обработку: после прессования, после обжига и после закалки.

Известен способ получения циркониевой керамики (пат. РФ 2506247, МПК С04В 35/64, С04В 35/486, опубликовано 10.02.2014). Согласно способу получения циркониевой керамики, порошковый материал на основе диоксида циркония компактируют, размещают компакт на подложке из тугоплавкого материала в вакуумной камере, создают в ней давление остаточных газов от 5 до 20 Па, нагревают компакт и подложку до температуры от 1300 до 1350°С электронным излучением, выдерживают под действием излучения при этой температуре в течение не менее 20 мин, при этом температуру компакта контролируют, измеряя температуру одной из его сторон. Согласно изобретению во время нагрева электронным излучением и выдержки в нагретом состоянии под действием этого излучения постоянно измеряют температуру компакта со стороны воздействия электронного излучения и с противоположной. Обеспечивают разницу измеряемых температур не более 5°С регулировкой дозы электронного излучения, попадающего на компакт, посредством изменения положения плоской заслонки из тугоплавкого материала, размещенной между источником электронного излучения и компактом, устанавливая при этом заслонку в вертикальное или горизонтальное положение

Полученная керамика имеет невысокий уровень равномерности механических характеристик по объему полученного образца. Это обусловлено неравномерностью нагрева компакта во время спекания вследствие возникающего дисбаланса тепловых потоков между поверхностями, на которые воздействует электронное излучение.

Наиболее близким аналогом заявленного изобретения является способ получения циркониевой керамики, раскрытый в патенте RU 2665734, кл. С01В 35/486, опубл. 04.09.2018. Известный способ предусматривает введение в порошок оксида циркония спекающей добавки, помол в планетарной мельнице, прессование и спекание при температуре 1300°С. При этом получают плотные керамические изделия из 100% тетрагонального оксида циркония %, прочностью на изгиб 500 МПа, размером кристаллов 80-100 микрометров, пористостью менее 0,01%.

Недостатками известного способа являются: использование оксида циркония, который заметно дороже минерала бадделеита, использование дорогостоящих спекающих добавок в виде оксида иттрия и ниобата лития, при спекании большие энергозатраты.

Технический результат заключается в облегчении компактирования, стимулировании более эффектного спекания, увеличении твердости, трещиностойкости и модуля Юнга.

Технический результат достигается способом получения циркониевой керамики, заключающемся в том, что в порошковый материал на основе диоксида циркония вводят спекающие добавки, осуществляют помол в планетарной мельнице, прессование и спекание при температуре 1300°С, в качестве порошкового материала используют бадделеитовый концентрат с добавлением диоксида титана в количестве 0,5 мас.% и оксида кальция в количестве до 2 мас.% и смесь порошковых материалов подвергают сухому помолу в планетарной мельнице с шарами диаметром 1,5 мм из ZrO2 в течение 5 ч, после чего отделяют порошок от шаров на вибросите и проводят компактирование порошков одноосным сухим прессованием при давлении 560 МПа, после чего отпрессованные компакты подвергают спеканию в двухстадийном режиме в воздушной атмосфере при нормальном давлении при температуре 1300°С при выдержке в течение 5 минут и 1200°С при выдержке до 6 ч, с последующим контролируемым охлаждением до 900°С и дальнейшим «естественным» остыванием печи.

Диоксид титана предпочтительно используют с гидрофильными свойствами типа NTitanium-03-01(анатаз).

Помол осуществляют при скорости вращения основного диска мельницы 900 об/мин, при соотношении скоростей вращения основного диска мельницы и чаш 1:2.

Отделение порошка от шаров проводят на вибросите с размером ячеек 1 мм.

Использование в качестве порошкового материала бадделеитового концентрата с добавлением диоксида титана в количестве 0,5 мас.% и оксида кальция в количестве до 2 мас.% и смесь порошковых материалов, которую подвергают сухому высокоэнергетическому помолу в планетарной мельнице с шарами диаметром 1,5 мм из ZrO2, стабилизированного MgO, в течение 5 ч с последующим отделением порошка от шаров на вибросите и компактированием порошков одноосным сухим прессованием при давлении 560 МПа с последующим спеканием неспеченных компактов в двухстадийном режиме спекания обеспечивает:

- облегчает компактирование и стимулирует более эффектное спекание, что приводит к возрастанию твердости, трещиностойкости и модуля Юнга на 5-10% за счет. добавления оксида титана 0,5 мас.%;

- достижения уникальных прочностных показателей за счет достижения относительной плотности керамики более 99%;

- воспроизводимость процесса спекания при использовании перечисленных ниже компонентов и режимов технологического процесса.

Двухстадийное спекание в воздушной атмосфере при нормальном давлении при температуре 1300°С при выдержке в течение 5 минут и 1200°С при выдержке до 6 ч, с последующим контролируемым охлаждением до 900°С и дальнейшим «естественным» остыванием печи обеспечивает получение керамики, к которой предъявляются повышенные требования и достижение максимальной относительной плотности.

Использование диоксида титана с гидрофильными свойствами типа NTitanium-03-01(анатаз) обеспечивает более равномерное распределение диоксида титана в смеси порошков, обеспечивая повышение механической прочности и трещиностийкости;

Помол при скорости вращения основного диска мельницы 900 об/мин, при соотношении скоростей вращения основного диска мельницы и чаш 1:2 обеспечивает эффективный размол смеси порошков без разрушения мелящих шаров.

Отделение порошка от шаров на вибросите с размером ячеек 1 мм обеспечивает более полное отделение порошков от мелящих шаров, тем самым увеличивая выход целевого продукта.

Исходные материалы

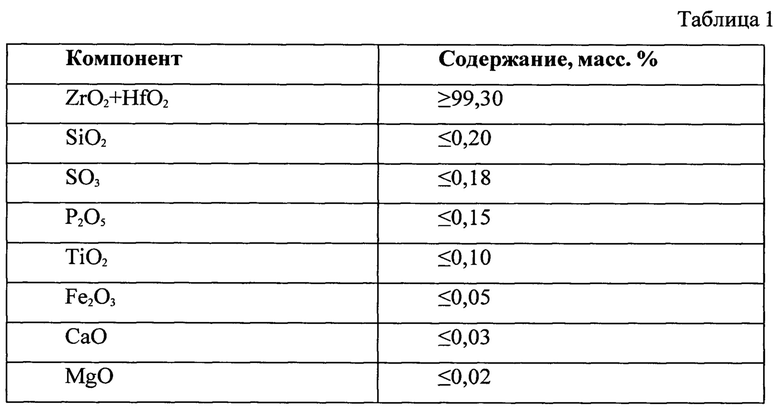

Бадделеитовый концентрат. В качестве исходного сырья для изготовления образцов был использован химически очищенный порошок бадделеита, произведенный Ковдорским ГОК (Ковдор, Мурманская область). Химический состав бадделеитового концентрата, заявленный производителем и подтвержденный независимыми исследованиями, представлен в табл. 1. Средний размер частиц порошка по данным Ковдорского ГОКа - 3-5 мкм.

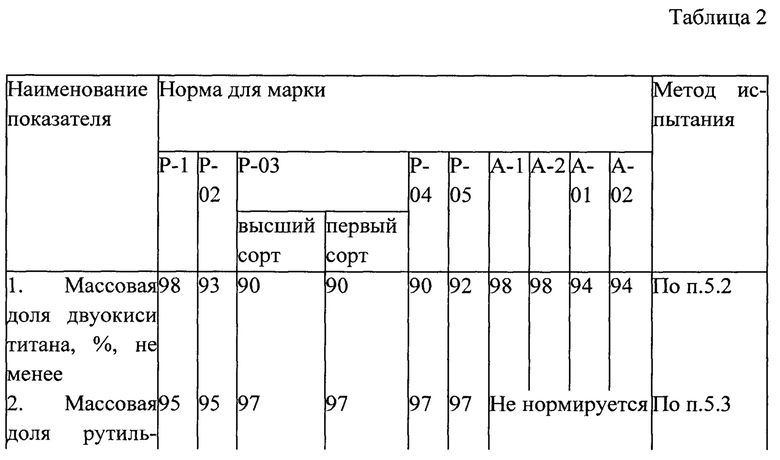

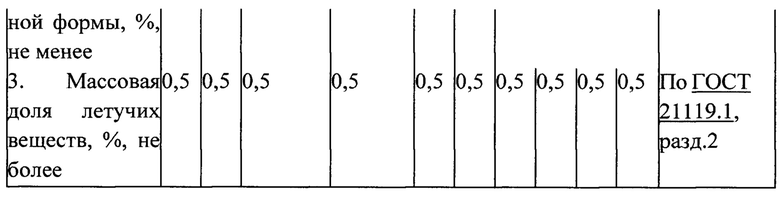

Диоксид титана ГОСТ 9808-84 Двуокись титана пигментная. Технические условия. В зависимости от кристаллической структуры выпускают две формы двуокиси титана: Р - рутильная и А - анатазная. Технические требования изложены в табл. 2.

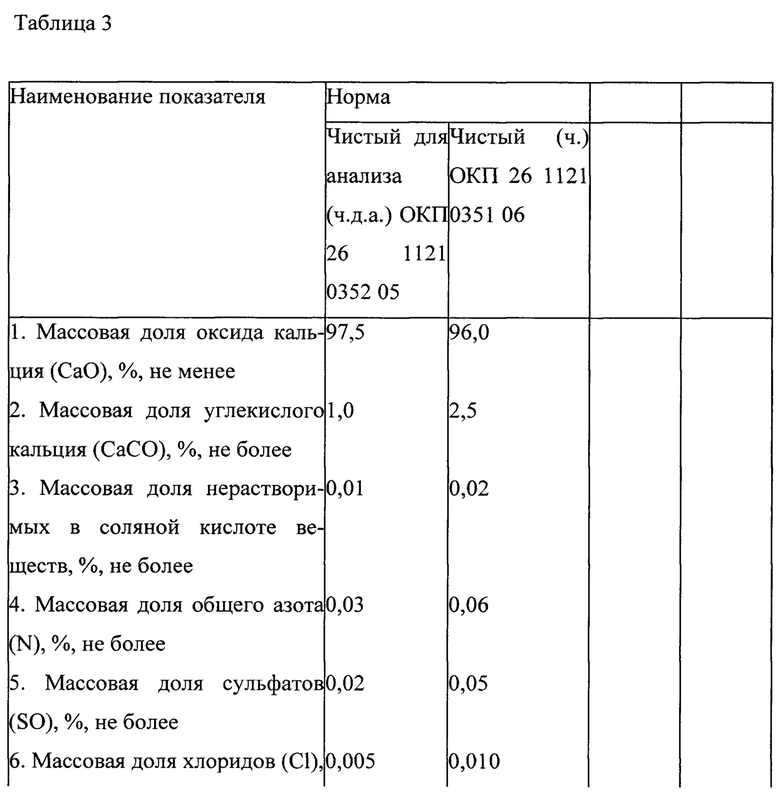

Оксид кальция. МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ, Реактивы. КАЛЬЦИЯ ОКСИД

Технические условия. По физико-химическим показателям оксид кальция должен соответствовать нормам, указанным в табл. 3.

В качестве добавки для стабилизации тетрагональной фазы ZrO2 был использован химически чистый оксид кальция (Реахим, Москва), общая массовая доля примесей, в котором не превышала 1%.

Перечень иллюстраций:

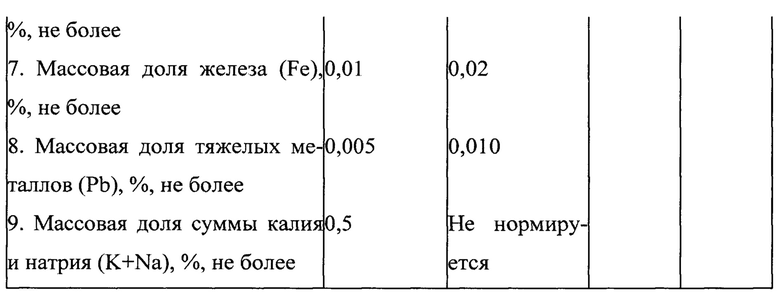

На фиг. 1 показана зависимость фазового состава порошков от времени сухого помола без добавления стабилизатора.

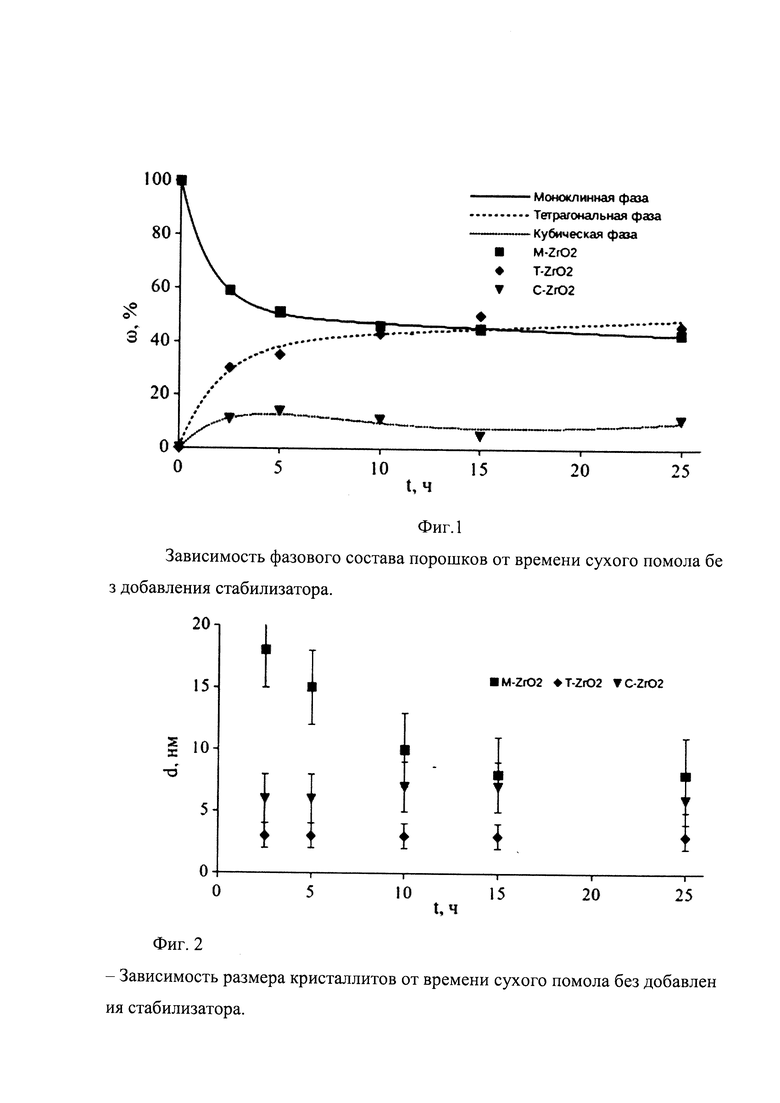

На фиг. 2 показана зависимость размера кристаллитов от времени сухого помола без добавления стабилизатора.

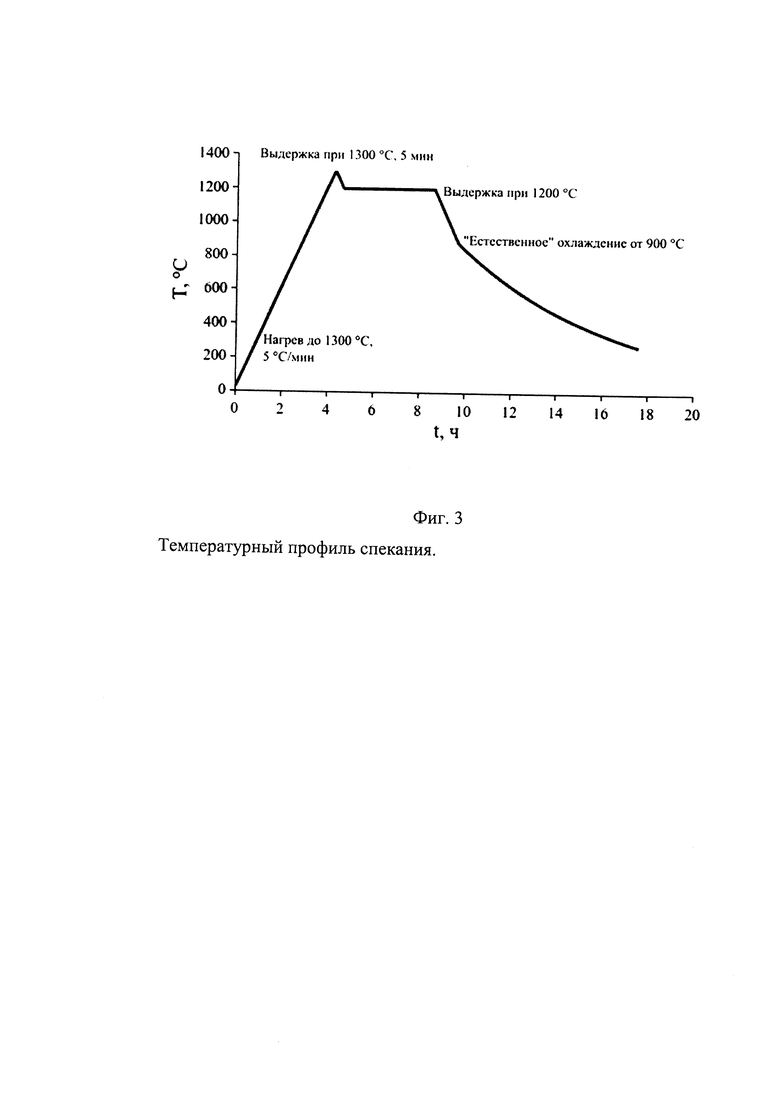

На фиг. 3 показан температурный профиль спекания.

Предлагаемый способ реализуют следующим образом.

Порошок бадделеита с добавлением TiO2 и СаО подвергали измельчению, смешиванию и наноструктурированию в планетарной мельнице Pulverisetter 7 Premium Line (Fritsch, Германия). Был проведен ряд экспериментов для определения оптимальных условий обработки, включающих в себя: размер измельчающих шаров, массовое соотношение шары-порошок, среда помола, длительность и интенсивность наноструктурирования. Во всех опытах помол производился керамическими шарами из ZrO2, стабилизированного оксидом магния. Исследования элементного состава порошков после помола не позволили обнаружить магний в продуктах помола, чувствительность метода измерения - 0,5 мол. %.

Тонкий высокоэнергетический помол смеси сухих порошков ZrO2, TiO2 и СаО производили без добавления жидкости. Изменение фазового состава было обусловлено изменением размера кристаллитов и внесением механических напряжений, приводящим к протеканию фазовых переходов m-ZrO2 → t-ZrO2 и m-ZrO2 → c-ZrO2. Типичная зависимость содержания фаз от времени обработки, на примере сухого помола, показана на рисунке 1. Характерные размеры кристаллитов в зависимости от продолжительности сухого измельчения приведены на рисунке 2. Размеры кристаллитов определяли по уширению дифракционных пиков на рентгеновских дифрактограммах: условия измерений подробнее описаны ниже.

Оптимальное время помола определяли по следующим критериям:

1) При увеличении времени обработки содержание m-ZrO2 должно меняться не более, чем на 0,5%/ч.

2) Достижение размеров кристаллитов меньших 20 нм для равномерного распределения стабилизаторов и увеличения эффективности компактирования и последующего спекания.

3) Технологическая простота обработки порошка после помола: отсутствие крупных прочных агломератов.

На основании представленных выше зависимостей фазового состава и размера кристаллитов от времени помола было определено оптимальное время помола - 5 ч. Меньшее время обработки приводит к недостаточно равномерному распределению стабилизаторов по зернам ZrO2, а дальнейшее увеличение длительности помола не вызывает заметных изменений фазового состава и размера кристаллитов. В качестве стабилизаторов использовали диоксид титана в количестве 0,5 мас. % и оксида кальция в количестве до 2 мас. %.

В рамках оптимизации процесса механического легирования была исследована относительная эффективность фазовых переходов и равномерность распределения стабилизатора при применении шаров разных размеров. Эксперименты были проведены для шаров диаметром 0,5 и 1,5 мм, выполненных из ZrO2. После измельчения и последующего спекания при одинаковых условиях было установлено, что помол шарами диаметром 0,5 мм не приводит к образованию твердого раствора TiO2 и СаО в матрице ZrO2 и, как следствие, спеченная керамика содержит более 90% m-ZrO2. Шары диаметра большего 1,5 мм не применяли, чтобы избежать быстрого износа шаров и стенок чаш, а также загрязнения образцов продуктами износа. Все дальнейшие работы выполняли с применением шаров диаметром 1,5 мм.

Скорость вращения диска и чаш планетарной мельницы были выбраны таким образом, чтобы обеспечить энергию соударения шаров достаточную для протекания механического легирования. При этом учитывался рабочий ресурс планетарной мельницы. На этих основаниях была выбрана скорость вращения равная 900 об/мин, обеспечивающая ускорение измельчающих тел и суспензии равное 6,2⋅102 м/с2, что соответствует кинетической энергии шаров перед столкновением - 2⋅10-5 Дж. Соотношение скоростей вращения основного диска мельницы и чаш фиксировано и составляет 1:2 (основной диск и чаши вращаются в противоположных направлениях).

Размеры частиц после измельчения исследовали методами светодинамического рассеяния на установке LB-550 (Horriba, Япония). Перед измерениями суспензии разбавляли дистиллированной водой в 100 раз и обрабатывали ультразвуком в течение 30 секунд для разрушения слабых агломератов, использованная частота - 20 кГц, объемная плотность энергии -30 Вт/см3, удельная энергия обработки на единицу массы составила 300 Дж/г.

Порошок отделяли от размольных шаров на виброанализаторе Analysette 3 Spartan (Fritsch, Германия) на сите с размером ячейки - 1 мм.

Компактирование порошков осуществляли методами одноосного сухого прессования. Эффективность метода оценивали по относительной плотности керамики после компактирования и спекания. Наиболее плотные керамики были получены методом одноосного прессования: типичная относительная плотность при давлении компактирования 600 МПа превышает 98%.

Изменение давления прессования в диапазоне 250-900 МПа показало, что увеличение давления до 560 МПа приводит к заметному росту плотности неспеченных компактов и готовых керамик. Дальнейшее увеличение давления компактирования до 900 МПа вызывает изменения плотности в пределах погрешности измерения (1%). На этом основании последующие образцы керамик изготавливали сухим прессованием при 560 МПа. Неспеченные компакты имели форму таблеток диаметром 10 мм и толщиной 1,8-2,2 мм.

Спекание керамик производили в муфельной печи SNOL 4/1300 (Umega, Литва) с применением двухстадийного подхода, при котором компакт предварительно нагревают с заданной скоростью до температуры, превышающей температуру спекания на 50-150°С, кратковременно выдерживают и затем контролируемо охлаждают до температуры спекания, при которой происходит дальнейшее выдерживание. Двухстадийное спекание проводили при температуре 1300°С (выдержка в течение 5 минут) и 1200°С (время выдержки до 6 ч), с последующим контролируемым охлаждением до 900°С и дальнейшим «естественным» остыванием печи. Спекание производили в воздушной атмосфере при нормальном давлении. При использовании двухстадийного спекания были получены керамики с относительной плотностью более 99%, что согласуется с оценкой эффективности двухстадийного метода. Температурный профиль режима спекания представлен на фиг. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| Способ получения двухслойной композиционной керамики на основе диоксида циркония, обладающей запасом пластичности и высокими значениями твердости и износостойкости | 2023 |

|

RU2820756C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2545578C1 |

| Способ получения плотной конструкционной циркониевой керамики из бадделеита | 2021 |

|

RU2768519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

Изобретение относится к порошковой металлургии и может быть использовано в производстве высокопрочных конструктивных и инструментальных материалов и изделий, например волочильных инструментов. Технический результат заключается в облегчении компактирования, обеспечении более эффектного спекания, увеличении твердости, трещиностойкости и модуля Юнга. В качестве порошкового материала используют бадделеитовый концентрат с добавлением диоксида титана в количестве 0,5 мас.% и оксида кальция в количестве до 2 мас.%. Смесь порошковых материалов подвергают сухому высокоэнергетическому помолу в планетарной мельнице с шарами диаметром 1,5 мм из ZrO2, стабилизированного СаО в течение 5 ч, после чего отделяют порошок от шаров на вибросите и проводят компактирование порошков одноосным сухим прессованием при давлении 560 МПа, после чего неспеченные компакты подвергают спеканию в двухстадийном режиме спекания в воздушной атмосфере при нормальном давлении при температуре 1300°С с последующей выдержкой при 1200°С в течение 6 часов. 3 з.п. ф-лы, 3 табл., 3 ил.

1. Способ получения циркониевой керамики, заключающийся в том, что в порошковый материал на основе диоксида циркония вводят спекающие добавки, осуществляют помол в планетарной мельнице, прессование и спекание при температуре 1300°С, отличающийся тем, что в качестве порошкового материала используют бадделеитовый концентрат с добавлением диоксида титана в количестве 0,5 мас.% и оксида кальция в количестве до 2 мас.% и смесь порошковых материалов подвергают сухому помолу в планетарной мельнице с шарами диаметром 1,5 мм из ZrO2 в течение 5 ч, после чего отделяют порошок от шаров на вибросите и проводят компактирование порошков одноосным сухим прессованием при давлении 560 МПа, после чего отпрессованные компакты подвергают спеканию в двухстадийном режиме в воздушной атмосфере при нормальном давлении при температуре 1300°С (выдержка в течение 5 минут) и 1200°С при выдержке до 6 ч, с последующим контролируемым охлаждением до 900°С и дальнейшим «естественным» остыванием печи.

2. Способ по п. 1, отличающийся тем, что диоксид титана предпочтительно используют с гидрофильными свойствами типа NTitanium-03-01(анатаз).

3. Способ по п. 1, отличающийся тем, что помол осуществляют при скорости вращения основного диска мельницы 900 об/мин, при соотношении скоростей вращения основного диска мельницы и чаш 1:2.

4. Способ по п. 1, отличающийся тем, что отделение высушенного порошка от шаров проводят на вибросите с размером ячеек 1 мм.

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2665734C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОЙ КЕРАМИКИ | 2012 |

|

RU2506247C1 |

| Керамический материал с низкой температурой спекания на основе диоксида циркония тетрагональной модификации | 2017 |

|

RU2675391C1 |

| FR 2917404 A1, 19.12.2008 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6749653 B2, 15.06.2004. | |||

Авторы

Даты

2020-11-09—Публикация

2019-09-18—Подача