Изобретение относится к электрохимическому осаждению сплава олово-индий из сульфатного электролита, и может быть использовано при получении медной проволоки с покрытием сплавами на основе олова и индия, а также при пайке и лужении электромонтажных элементов, интегральных микросхем, металлических поверхностей печатных плат и выводов электрорадиоэлементов в изделиях бытовой аппаратуры, а также электродов, экранирующий элементов, фотоэлектрических модулей, кабельно-проводниковых изделий различного назначения.

Одной из важных задач повышения эффективности фотоэлектрических солнечных модулей является поиск и разработка новых электродов, обеспечивающих высокую надежность контакта с кристаллическим кремнием, а также передачу заряда в ячейке. В качестве токопроводящих электродов широко используется медная проволока, покрытая различными сплавами, которая в настоящее время является одним из основных материалов в электротехнике. Использование такой проволоки обеспечивает надежность и защищенность солнечных модулей от любых внешних воздействий и, как следствие, возрастает показатель долговечности самого изделия. Использование легкоплавкого сплава на поверхности медной проволоки позволяет получить надежный электрический контакт с серебросодержащей контактной сеткой, что способствует уменьшению омического сопротивления между фотоэлектрическими элементами.

Как правило, нанесение покрытия при изготовлении проволоки выполняется гальваническим методом или горячим погружением. Сплошность контакта электрода с монокристаллическим кремнием напрямую зависит от качества поверхности медной проволоки и прочности сцепления покрытия с медной основой, что в конечном итоге влияет на эффективность передачи преобразованной энергии света в электроэнергию. Для получения микроскопического адгезионного слоя покрытия медной проволоки можно использовать электроосаждение сплава олово-индий в различных электролитах. Невозможно прогнозировать влияние технологических добавок на свойства получаемого покрытия, поэтому в большинстве случаев состав электролита подбирается экспериментальным путем.

Для электроосаждения сплава олово-индий используются кислые и щелочные электролиты. Из кислых электролитов применяют перхлоратные, сульфаминовые, хлоридные, глицериновые, сульфатные, борфтористые электролиты и другие.

Известен способ электролитического осаждения антифрикционных покрытий из сплава на основе олова в электролите, содержащем олово (II) борфтористое, медь (II) борфтористую, борфтористоводородную кислоту, борную кислоту, антиокислитель и поверхностно-активное вещество, отличающийся тем, что в электролит дополнительно добавляют сурьму (III) борфтористую, кадмий борфтористый, цинк (II) борфтористый, индий (III) борфтористый, серебро (I), а покрытие осаждают при катодной плотности тока 2,0-5,0 А/дм2 и температуре электролита 18-25°С (Патент 2620215).

Недостатками этого способа является то, что покрытие, получаемое в результате электроосаждения электролита данного состава, не обладает достаточной электрической проводимостью.

Известен сульфатный электролит для электроосаждения сплава олово-индий (Зорькина О.В., Перелыгин Ю.П. Электроосаждение сплава олово-индий из сульфатного электролита. // Материалы Всероссийской конференции "Прогрессивная технология и вопросы экологии в гальванотехнике и производстве печатных плат". - Пенза, ДНТП, 2000. - С. 48-49), содержащий, г/л: сульфат олова (в пересчете на металл) - 1-3; хлорид индия (в пересчете на металл) - 5-20; серная кислота - 180-200; препарат ОС-20 - 0,1-0,4. Режим осаждения: температура, °С - 20-50; катодная плотность тока, А/дм2 - 0,5-1,5; содержание индия в сплаве, мас. % - 12-78.

Недостатками этого электролита являются получение матовых покрытий, узкий интервал рабочих плотностей тока, электролит не обладает выравнивающей способностью.

Наиболее близким является способ получения медной проволоки с покрытием сплавом на основе олова и индия является способ электроосаждения сплава олово-индий в электролите, содержащем сульфат олова, серную кислоту и сульфат индия, при этом проводят осаждение при температуре 15-30°С, катодной плотности тока 0,5-7 А/дм2 с выходом по току 37-98% (Патент 2458188).

Недостатками этого способа является использование в составе электролита формалина, который обладает токсичностью и имеет небольшой срок хранения и как следствие нестабильность состава и получаемого покрытия.

В связи с этим разработка и использование новых технологических добавок, позволяющих усовершенствовать технологический процесс получения блестящих однородных медных проволок с покрытием сплавом на основе олова и индия является перспективным направлением.

Задача изобретения - разработка способа получения медной проволоки с покрытием сплава олово-индий, позволяющего наносить тонкослойные блестящие однородные адгезионно-прочные покрытия сплава олово-индий, регулировать толщину покрытия, его физико-механические свойства.

Техническим результатом является увеличение сродства медной проволоки с сплавом на микрокристаллическом уровне и адгезионной прочности сцепления покрытия с медной основой, возможность регулировать толщину покрытия, его физико-механические свойства.

Технический результат достигается тем, что способ получения медной проволоки с покрытием сплава олово-индий в электролите, содержащем сульфат олова, серную кислоту, сульфат индия, согласно изобретению, содержание индия в сплаве составляет 41-51,0 мас. %, а в электролит дополнительно вводят 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину, изопропиловый спирт, пропиленгликоль при следующем содержании компонентов, г/л:

- Сульфат олова (в пересчете на металл) - 17-35;

- Сульфат индия (в пересчете на металл) - 20-45;

- Серная кислота - 80-120;

- 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевина - 0,1-1;

- Изопропиловый спирт - 10-20 мл/л;

- Пропиленгликоль - 15-20 мл/л.

Режим осаждения:

- Температура, °С - 18-35;

- Катодная плотность тока, А/дм2 - 0,5-7;

- Выход по току, % - 87-96;

- Содержание индия в сплаве, мас. % - 41-51,0.

Концентрацию сульфата олова (в пересчете на металл) необходимо поддерживать в пределах 17-35 г/л, а концентрацию сульфата индия (в пересчете на металл) - 20-45 г/л.

Отличительными признаками, обеспечивающими достижение технического результата изобретения, является синергическое действие 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевины (также имеющей название 1,3-метил-(3,5,5-триметилциклогексан)-бис[N,N-дипропилтриэтоксисилил]мочевина), изопропилового спирта и пропиленгликоля в составе электролита. Способ получения медной проволоки с покрытием на основе сплава олова - индий с электролитом указанного состава неизвестен в научно-технической и патентной литературе и является новым.

Отклонение от этих пределов приводит к изменению интервала рабочих плотностей тока и ухудшению внешнего вида покрытий. Содержание индия в сплаве в этом случае изменяется от 30 до 45 мас. %.

Концентрация серной кислоты должна быть в пределах 80-120 г/л. Этот интервал концентраций обеспечивает наибольший диапазон катодной плотности тока для получения блестящих покрытий с высоким выходом по току.

Концентрация 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевины должна составлять 0,1-1 г/л. При концентрации 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевины меньше 0,1 г/л получаются неоднородные покрытия, а введение в количестве больше 1 г/л нецелесообразно, так как не оказывает заметного влияния на свойства получаемого покрытия.

Изопропиловый спирт и пропиленгликоль в электролите обеспечивают смачивающий эффект и получение равномерных блестящих покрытий сплава олово-индий. Концентрация изопропилового спирта должна составлять 10-20 мл/л, пропиленгликоля - 15-20 мл/л. Отклонение от этих пределов приводит к получению некачественных покрытий (неравномерный блеск, темные полосы на поверхности).

Перемешивание электролита осуществляется механическим путем с помощью мешалки или насосной станции, обеспечивающих постоянство состава электролита во всем объеме.

Температура электролита должна быть в пределах 18-35°С. С ростом температуры в этом пределе наблюдается увеличение степени блеска покрытий и незначительное снижение содержания индия в покрытии. При температурах выше 35°С наблюдается помутнение электролита и ухудшается качество покрытий.

Катодная плотность тока изменяется в пределах от 0,5 до 7 А/дм2. Интервал рабочей плотности тока определяется в первую очередь концентрацией сульфата олова в электролите. При концентрации сульфата олова (в пересчете на металл) - 17-35 г/ли концентрации сульфата индия (в пересчете на металл) - 20-45 г/л рабочий интервал плотностей тока составляет 0,5-7 А/дм2. Содержание индия в сплаве составляет 41-51 мас. %.

Поскольку анодный выход по току в сульфатном электролите превышает 100%, то целесообразно использовать наравне с растворимыми анодами из сплава олово-индий нерастворимые из графита или свинца.

Во избежание загрязнения электролита анодным шламом аноды следует загружать в чехлы из полипропиленовой ткани.

Корректирование электролита по SnSO4, In2(SO4)3, H2SO4, изопропиловому спирту, глицерину проводят по данным химического анализа.

Для приготовления электролита используют следующие компоненты: сульфат олова (ТУ 6-09-1502-7580), серную кислоту (ГОСТ 4204-77), сульфат индия (ТУ 6-09-3756-80), 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину, изопропиловый спирт (ГОСТ 9805-84), пропиленгликоль (ГОСТ 2422-069-05766801-97). 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину получают следующим образом: В реактор, снабженный мешалкой и ледяной баней, загружают 111,14 г (v1, 0,5 моль) изофорондиизоцианат, 111,14 г (v2, 1,2 моль) предварительно перегнанного толуола, 0,0014 г антиоксиданта SONGNOX 11В, перемешивают до однородности. Затем через капельную воронку в течение 6 часов при температуре продукта реакции 20°С добавляют 234,44 г (v3, 1,05 моль) 3-аминопропилтриэтоксисилан предварительно растворенного в 234,44 г (v4, 2,54 моль) толуола. В результате получают 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину - кристаллический порошок белого цвета с выходом 94,3%. Т пл - 171°С. ИК спектр, v, см-1: 3317(NHC(O)NH), 1624(NH), 1563(NH), 1070 (SiOEt).

Электролит готовят следующим образом.

Емкость для приготовления электролита на три четверти заполняют дистиллированной водой, и в нее небольшими порциями добавляют серную кислоту. Затем раствор охлаждают до 20-22°С и добавляют в него необходимое количество сульфата олова, интенсивно перемешивая для его растворения. Раствор фильтруют. Затем в фильтрат добавляют сульфат индия и перемешивают до полного растворения. Далее в раствор добавляют 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину (предварительно растворенную в небольшом количестве изопропилового спирта), добавляют пропиленгликоль и оставшееся количество изопропилового спирта до заданного уровня, и электролит готов к работе.

Внешний вид покрытия проверяли путем внешнего осмотра в процессе лужения проволоки и при осмотре проволоки на катушке (без перемотки) без применения увеличительных приборов. Покрытие проволоки должно быть сплошным, на проволоке не должно быть наплывов, шишек и рисок, выводящих проволоку за пределы двойных допусков по диаметру. Измерение диаметра проволоки, его отклонения и овальности, степень выравнивания проводили по ГОСТ 12177 с помощью системы видеоизмерительной модели NVM-2010D. Определение толщины и состава покрытия проводили по ГОСТ 9.302 с применением анализатора покрытий рентгенофлуоресцентного X-STRATA 920. Определение плотности проводили гидростатическим взвешиванием. Определение предела прочности на разрыв, предела текучести и относительного удлинения при разрыве проволоки проводили по ГОСТ 10446 с применением видеоэкстензометра оптического бесконтактного M-VIEW и на разрывной машине РКМ-1.1. Определение удельного и электрического сопротивления проводили по ГОСТ 7229. Адгезионную прочность сцепления покрытия сплава олово-индий с медной основой изучали путем исследования покрытой проволоки после скручивания с помощью системы видеоизмерительной модели NVM-2010D.

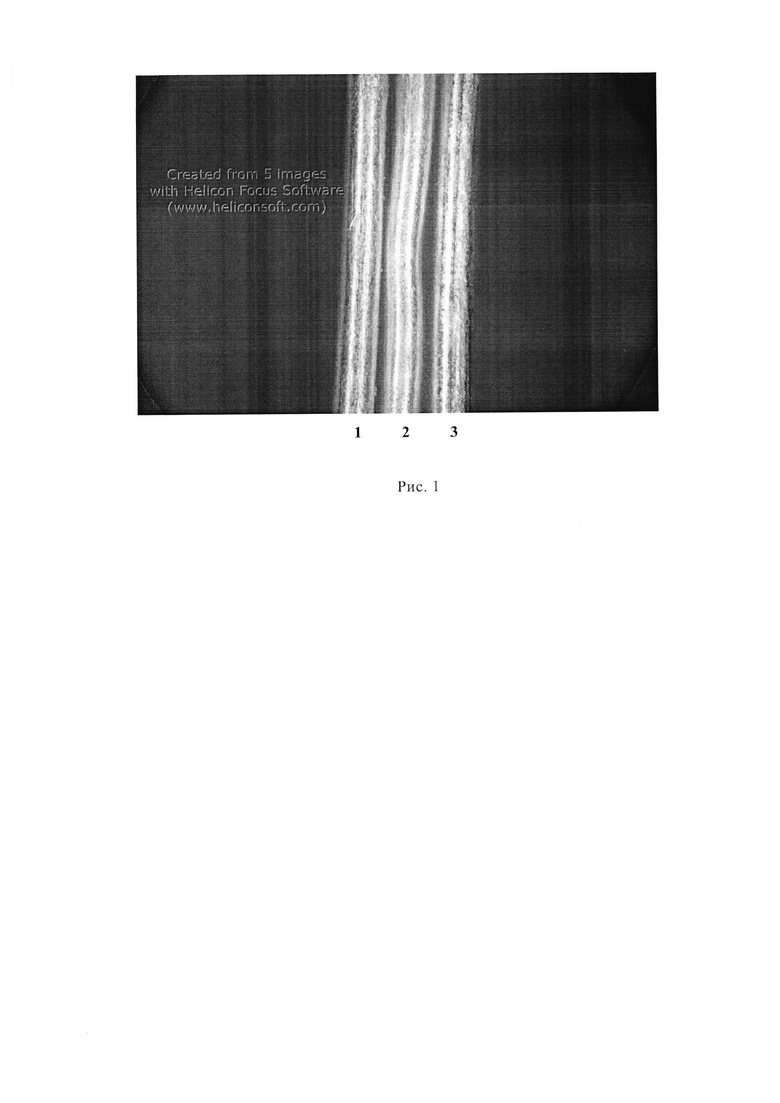

На рис. 1 приведены сравнительные микрофотографии поверхности различных проволок: 1 - образец проволоки производства компании Ulbrich (Австрия); 2 - образец проволоки производства АО «Марпосадкабель» (Россия); 3 - образец проволоки, изготовленный по заявляемому способу.

В таблице 1 приведены составы предлагаемых электролитов и условия электроосаждения сплава олово-индий. Как видно из таблицы 1 и рис. 1, предлагаемый электролит (1-3) позволяет получать тонкослойные блестящие однородные адгезионно-прочные покрытия сплава олово-индий.

Полученные по данному способу медные проволоки с покрытием на основе сплава олово-индий из предлагаемого электролита имеют гладкую блестящую поверхность и сплошное покрытие при толщине 0,1-1 мкм по всей длине проволоки, прочное сцепление с медной основой и способ может быть использован для получения микроскопического адгезионного слоя покрытия медной проволоки на основе сплава олово-индий.

по постоянному току при температуре 20°С, Ом2/м

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764274C1 |

| Способ получения медной проволоки с покрытием на основе сплава олово-индий | 2021 |

|

RU2764277C1 |

| Безфлюсовый способ получения луженой медной проволоки с покрытием сплавом на основе олова и индия | 2021 |

|

RU2769855C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ОЛОВО-ИНДИЙ | 2011 |

|

RU2458188C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ СПЛАВОМ ОЛОВО-КОБАЛЬТ | 2008 |

|

RU2377344C1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВА | 2001 |

|

RU2205902C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИНДИЕМ | 2023 |

|

RU2809766C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

Изобретение относится к электрохимическому осаждению сплава олово-индий из сульфатного электролита и может быть использовано при получении медной проволоки с покрытием сплава олово-индий. Способ включает электроосаждение покрытия в электролите, содержащем, г/л: сульфат олова в пересчете на металл 17-35, сульфат индия в пересчете на металл 20-45, серная кислота 80-120, 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевина 0,1-1, изопропиловый спирт 10-20 мл/л, пропиленгликоль 15-20 мл/л. Электроосаждение осуществляют при температуре 18-35°С, катодной плотности тока 0,5-7 А/дм2, с выходом по току 87-96% и получением покрытия сплава олово-индий, содержание индия в котором составляет 41-51,0 мас.%. Техническим результатом является увеличение сродства медной проволоки со сплавом на микрокристаллическом уровне и адгезионной прочности сцепления покрытия с медной основой, возможность регулировать толщину покрытия, его физико-механические свойства. 1 ил., 1 табл.

Способ получения медной проволоки с покрытием сплава олово-индий, включающий электроосаждение покрытия в электролите, содержащем сульфат олова, серную кислоту, сульфат индия, отличающийся тем, что в электролит дополнительно вводят 3,5-(изофоронбис[N,N-дипропилтриэтоксисилил]мочевину, изопропиловый спирт, пропиленгликоль при следующем содержании компонентов, г/л:

при этом электроосаждение осуществляют при температуре 18-35°С, катодной плотности тока 0,5-7 А/дм2, с выходом по току 87-96% и получением покрытия сплава олово-индий, содержание индия в котором составляет 41-51,0 мас.%.

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ОЛОВО-ИНДИЙ | 2011 |

|

RU2458188C1 |

| CN 103950244 A, 30.07.2014 | |||

| Электролит для получения бронзовых покрытий | 1988 |

|

SU1585392A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПРОВОЛОКУ | 0 |

|

SU355809A1 |

| EP 1116804 A2, 18.07.2001 | |||

| US 10879156 B2, 29.12.2020. | |||

Авторы

Даты

2022-03-24—Публикация

2021-06-30—Подача