Изобретение относится к области получения эпоксидных связующих для изготовления высокопрочных и термостойких композитов с использованием эпоксидных соединений с максимально возможной удельной функциональностью, т.е. с содержанием эпоксидных групп в молекуле свыше 50%, какими являются диокиси дициклопентадиена и винилциклогексена. Указанные соединения в силу своей высокой функциональности имеют потенциал создания полимеров с особо высокой частотой сшивки. Однако их отверждение и получение связующих на их основе представляют существенные затруднения.

На основе диокиси дициклопентадиена описаны связующие с использованием в качестве отвердителя только алифатического малеинового ангидрида, не обеспечивающего достижения максимально возможных эксплуатационных свойств, к тому же являющегося сильнейшим лакриматором и ядовитым веществом. Кроме того, высокая степень сшивки полимеров всегда связана с большими внутренними напряжениями в процессе формования изделий на основе указанных связующих, что вызывает необходимость применения особых приемов их отверждения.

Ближайшим прототипом заявляемого изобретения является описанное ранее одним из авторов получение составов на основе циклоалифатических эпоксидных смол (ЦАЭС) с системой отверждения ароматический амин -три-(п-аминофенил)метан (см. Лапицкий В.А., Крицук А.А. Физико-механические свойства эпоксидных полимеров и стеклопластиков. - Киев: Наукова думка, 1986. - 96 с.).

Целью настоящего изобретения является создание связующих на основе эпоксидных соединений с высокой удельной функциональностью, позволяющих изготавливать композиты на стандартном оборудовании с высокими прочностными показателями и теплостойкостью до 300÷350°С.

Поставленная цель достигается тем, что в качестве смоляной части связующего разработана композиция, состоящая из смеси диокисей дициклопентадиена и винилциклогексена с добавкой диэпоксида, представляющего собой длинную молекулу с гибкими сегментами и двумя концевыми эпоксидными группами, получаемая сплавлением и термостатированием в реакторе с быстроходной мешалкой диокиси дициклопентадиена (К), диокиси винилциклогексена (Л) и высокомолекулярной эпоксидной диановой смолы с ММ 1000÷3500 (М) в соотношении (мас.ч.) К:Л:М от 35:55:10 до 40:40:20, осуществляемых при температуре от +70°С до +120°С в течение от 30 до 60 минут, с дальнейшим охлаждением сплавленной смеси до температуры от +35°С до +45°С, ее растворении в полярном органическом растворителе в количестве от 45 до 55 мас.ч. на 100 мас.ч. состава и перемешивании от 20 до 35 минут с постепенным охлаждением до температуры окружающей среды, с последующим добавлением отвердителя в количестве от 60 до 100 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части, полученного химическим взаимодействием три-(п-аминофенил)метана (А) (промышленное название «лейкопарафуксин», ТУ 6-09-07-443-78) с циклоалифатической диокисью – 3,4-диоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилатом (Б) (промышленное название «эпоксидная смола УП-632», ТУ 6-05-241-72-79) в результате их перемешивания в присутствии катализатора - фурфурилового спирта (В) (ГОСТ 28960-91) при соотношении компонентов (мас.ч.) А:Б от 80:20 до 60:40 и (А+Б):В от 100:5 до 100:15 при температуре от +90°С до +130°С в течение от 20 до 60 минут с дальнейшим охлаждением до температуры окружающей среды, и окончательным перемешиванием всех компонентов при температуре от +60°С до +90°С в течение от 20 до 30 минут перед пропиткой армирующих наполнителей композитов.

Пример 1

Приготовление смоляной части

В реактор, снабженный быстроходной мешалкой (~500 об/мин), обогревом и охлаждением, загружают поочередно жидкую диокись винилциклогексена (ДОВЦГ, CAS 106-87-6), содержащую 54% эпоксидных групп (компонент Л), после подогрева ее до +70°С постепенно добавляют порошок диокиси дициклопентадиена (ДДЦПД, ТУ П-462-66) (компонент К), и после ее сплавления с ДОВЦГ температуру поднимают до +110°С и при работающей мешалке добавляют порошок размолотой эпоксидной диановой смолы марки Э-49 (МРТУ 6-10-606-66) с ММ 3500 (компонент М). Соотношение мас.ч. К:Л:М=35:55:10. Состав термостатируют при перемешивании при +100°С в течение 45 минут. После охлаждения состава до +40°С к нему приливают растворитель этилцеллозольв (ГОСТ 8313-88) в количестве 50 мас.ч. на 100 мас.ч. состава и при перемешивании в течение 20 минут постепенно охлаждают до температуры окружающей среды.

Получение отвердителя

В реактор, снабженный быстроходной мешалкой (~500 об/мин), обогревом и охлаждением, загружают три-(п-аминофенил)метан (промышленное название «лейкопарафуксин», ТУ 6-09-07-443-78) (компонент А) циклоалифатическую диокись - 3,4-диоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилат (промышленное название «эпоксидная смола УП-632», ТУ 6-05-241-72-79) (компонент Б) - и фурфуриловый спирт (ГОСТ 28960-91) (компонент В) при соотношении мас.ч. А:Б=70:30 и (А+Б):В=100:10. Температуру постепенно повышают до +110°С и перемешивают при +110°С в течение 40 минут. Полученный продукт охлаждают до температуры окружающей среды.

Смешение смоляной части и отвердителя

В реактор, снабженный быстроходной мешалкой (~500 об/мин), обогревом и охлаждением, заливают готовый смоляной состав и к нему добавляют приготовленный отвердитель в количестве 80 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части. Перед пропиткой армирующих наполнителей композитов осуществляют окончательное перемешивание всех компонентов при температуре +75°С в течение 25 минут.

Примеры 2÷4 осуществляют аналогично примеру 1, но при нижеследующих параметрах.

Пример 2

При приготовлении смоляной части в работающую при +90°С мешалку в качестве компонента (М) добавляют эпоксидную диановую смолу марки Э-44 (ТУ 33П-61, ММ 1600). Соотношение мас.ч. К:Л:М=40:45:15. Состав термостатируют при перемешивании при +80°С в течение 60 минут. После охлаждения состава до +35°С к нему приливают ацетон (ГОСТ 2768-84) в количестве 55 мас.ч. на 100 мас.ч. состава и при перемешивании в течение 35 минут постепенно охлаждают до температуры окружающей среды.

При приготовлении отвердителя соотношение компонентов применяют А:Б=80:20 и (А+Б):В=100:10, перемешивают при +130°С в течение 20 минут.

Для окончательного смешения всех компонентов в смоляную часть добавляют приготовленный отвердитель (в количестве 60 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части) и осуществляют перемешивание при температуре +60°С в течение 30 минут.

Пример 3

При приготовлении смоляной части в работающую при +75°С мешалку в качестве компонента (М) добавляют эпоксидную диановую смолу марки ЭД-8 (ГОСТ 10587-72, ММ 1000). Соотношение мас.ч. К:Л:М=40:40:20. Состав термостатируют при перемешивании при +120°С в течение 30 минут. После охлаждения состава до +45°С к нему приливают этилцеллозольв в количестве 45 мас.ч. на 100 мас.ч. состава и при перемешивании в течение 25 минут постепенно охлаждают до температуры окружающей среды.

При приготовлении отвердителя соотношение компонентов применяют А:Б=60:40 и (А+Б):В=100:5, перемешивают при +110°С в течение 40 минут.

Для окончательного смешения всех компонентов в смоляную часть добавляют приготовленный отвердитель (в количестве 100 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части) и осуществляют перемешивание при температуре +90°С в течение 20 минут.

Пример 4

При приготовлении смоляной части в работающую при +70°С мешалку в качестве компонента (М) добавляют эпоксидную диановую смолу марки Э-49. Соотношение мас.ч. К:Л:М=35:45:20. Состав термостатируют при перемешивании при +95°С в течение 50 минут. После охлаждения состава до +40°С к нему приливают ацетон в количестве 50 мас.ч. на 100 мас.ч. состава и при перемешивании в течение 30 минут постепенно охлаждают до температуры окружающей среды.

Соотношение компонентов применяют А:Б=70:30 и (А+Б):В=100:15, перемешивают при +90°С в течение 60 минут.

Для окончательного смешения всех компонентов в смоляную часть добавляют приготовленный отвердитель (в количестве 85 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части) и осуществляют перемешивание при температуре +80°С в течение 25 минут.

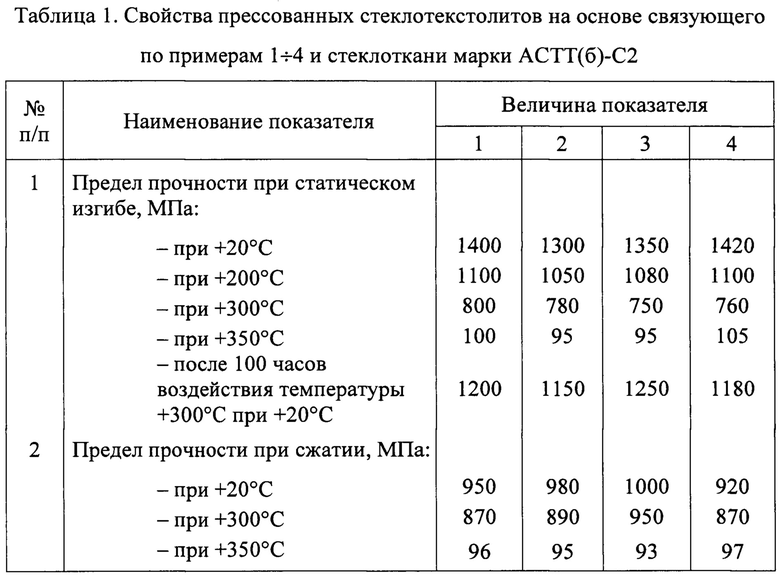

В таблице 1 приведены свойства прессованных стеклотекстолитов на основе связующего по примерам 1÷4 и стеклоткани марки АСТТ(б)-С2 (ГОСТ 8481-75), изготовленных по «сухому» способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

| Способ получения отвердителей эпоксидных смол | 2023 |

|

RU2824816C1 |

| Способ получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2768641C1 |

| Полимерная композиция для получения высокопрочных, термо- и огнестойких сферопластиков | 2021 |

|

RU2764442C1 |

| Способ получения эпоксиуретановых одноупаковочных композиций | 2022 |

|

RU2800385C1 |

| Способ получения препрегов для высокопрочных композитов | 2022 |

|

RU2788749C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2020 |

|

RU2768161C1 |

| АНТИФРИКЦИОННАЯ ПРОКЛАДКА ПОДПЯТНИКА И ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2014 |

|

RU2591952C1 |

| Способ получения высокопрочной композитной арматуры | 2022 |

|

RU2799001C1 |

| Способ получения высокопрочных и термостойких пенопластов | 2020 |

|

RU2772385C2 |

Изобретение относится к области получения эпоксидных связующих для изготовления высокопрочных и термостойких композитов с использованием эпоксидных соединений с максимально возможной удельной функциональностью, т.е. с содержанием эпоксидных групп в молекуле свыше 50%. Способ получения связующих для высокопрочных и термостойких композитов заключается в сплавлении и термостатировании в реакторе с быстроходной мешалкой диокиси дициклопентадиена (К), диокиси винилциклогексена (Л) и высокомолекулярной эпоксидной диановой смолы с ММ 1000÷3500 (М) в соотношении, мас.ч., К:Л:М от 35:55:10 до 40:40:20. Процесс сплавления осуществляют при температуре от +70 до +120°С в течение 30-60 мин, с дальнейшим охлаждением сплавленной смеси до температуры от +35 до +45°С. Затем смесь растворяют в полярном органическом растворителе в количестве от 45 до 55 мас.ч. на 100 мас.ч. состава и перемешивают от 20 до 35 мин с постепенным охлаждением до температуры окружающей среды. После чего добавляют отвердитель (в количестве от 60 до 100 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части), полученный химическим взаимодействием три-(п-аминофенил)метана (А) с циклоалифатической диокисью -3,4-диоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилатом - (Б) в результате их перемешивания в присутствии катализатора - фурфурилового спирта - (В) при соотношении компонентов, мас.ч., А:Б от 80:20 до 60:40 и (А+Б):В от 100:5 до 100:15 и при температуре от +90 до +130°С в течение от 20 до 60 мин с дальнейшим охлаждением до температуры окружающей среды, и окончательным перемешиванием всех компонентов при температуре от +60 до +90°С в течение от 20 до 30 мин перед пропиткой армирующих наполнителей композитов. Предложенный подход позволяет изготавливать композиты на стандартном оборудовании с высокими прочностными показателями и теплостойкостью до 300÷350°С. 1 табл., 4 пр.

Способ получения связующих для высокопрочных и термостойких композитов, заключающийся в сплавлении и термостатировании в реакторе с быстроходной мешалкой диокиси дициклопентадиена (К), диокиси винилциклогексена (Л) и высокомолекулярной эпоксидной диановой смолы с ММ 1000÷3500 (М) в соотношении, мас.ч., К:Л:М от 35:55:10 до 40:40:20, осуществляемый при температуре от +70 до +120°С в течение от 30 до 60 мин, с дальнейшим охлаждением сплавленной смеси до температуры от +35 до +45°С, ее растворении в полярном органическом растворителе в количестве от 45 до 55 мас.ч. на 100 мас.ч. состава и перемешивании от 20 до 35 мин с постепенным охлаждением до температуры окружающей среды, с последующим добавлением отвердителя (в количестве от 60 до 100 мас.ч. отвердителя на 100 мас.ч. сухой смоляной части), полученного химическим взаимодействием три-(п-аминофенил)метана (А) с циклоалифатической диокисью -3,4-диоксициклогексилметил-3',4'-эпоксициклогексанкарбоксилатом - (Б) в результате их перемешивания в присутствии катализатора - фурфурилового спирта - (В) при соотношении компонентов, мас.ч., А:Б от 80:20 до 60:40 и (А+Б):В от 100:5 до 100:15 при температуре от +90 до +130°С в течение от 20 до 60 мин с дальнейшим охлаждением до температуры окружающей среды, и окончательным перемешиванием всех компонентов при температуре от +60 до +90°С в течение от 20 до 30 мин перед пропиткой армирующих наполнителей композитов.

| Лапицкий В.А., Крицук А.А | |||

| Физико-механические свойства эпоксидных полимеров и стеклопластиков | |||

| Киев: Наукова думка, 1986 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 9920197 B2, 20.03.2018 | |||

| WO 2012021258 A1, 16.02.2012. | |||

Авторы

Даты

2024-08-07—Публикация

2023-11-07—Подача