Изобретение относится к композитному материалу, содержащему по меньшей мере один металлический нижний плоский элемент, металлический верхний плоский элемент и промежуточный слой, расположенный между нижним плоским элементом и верхним плоским элементом, состоящий из термореактивного синтетического материала, в котором получают композит путем соединения металлических плоских элементов с промежуточным слоем. Плоские элементы могут быть в виде листовых материалов или полосовых материалов, при этом возможны все типы металлов, но предпочтительной является сталь. Верхние плоские элементы также могут состоять из синтетического материала. В дополнение, изобретение относится к способу изготовления такого композитного материала и способу изготовления сформованной из него детали.

В автомобильной промышленности много усилий предпринималось для уменьшения веса автомобиля. Для этого используются абсолютно различные подходы. В настоящее время существует тенденция к гибридным решениям, то есть к комбинированию различных материалов для достижения оптимального баланса между затратами, производительностью и уменьшением веса.

Чтобы отвечать этим требованиям, за последние несколько лет были разработаны облегчающие вес материалы, такие как, например, многослойные композитные материалы, состоящие из композита, состоящего из плоских элементов из стали и промежуточного слоя из синтетического материала, причем композитные материалы сочетают свойства стали с меньшей плотностью. Верхние плоские элементы также могут состоять из синтетического материала. Такие многослойные композитные материалы используются, например, в производстве кузовных деталей для автомобилей или выхлопных систем. Эти композитные материалы также называют композитными листами, многослойными листами или легковесными листами. Такие композитные материалы известны, например, из опубликованного документа DE 10 2014 112 788 А1.

Кроме того, в немецком патентном документе DE 100 14 017 С1 описан способ изготовления композитного листа, при котором эпоксидная смола, которая полимеризуется только при относительно высоких температурах, наносится между двумя листами, предпочтительно изготовленными из стали. Тем не менее, чтобы соединить два листа вместе, в эпоксидный слой вводятся небольшие вкрапления, которые состоят из другой эпоксидной смолы, которая имеет более низкую температуру полимеризации и которая после полимеризации все еще может деформироваться в ограниченной степени.

Скрепленный таким образом композитный лист формуют в формованную деталь, когда вкрапления эпоксидной смолы уже полимеризованы, а эпоксидная смола промежуточного слоя еще не полимеризована. После формования, полимеризация эпоксидной смолы промежуточного слоя осуществляется при повышенной температуре, которая оптимально находится в диапазоне температур спекания краски.

В опубликованном документе Германии DE 101 20 121 А1 описан способ изготовления композитного листа, при котором армирующий лист приклеен к листу-основе. Для этого сначала адгезив, имеющий повышенную температуру отверждения, наносят между по меньшей мере двумя листами по всей поверхности. Чтобы скрепить эти два листа другой адгезив, имеющий более низкую температуру отверждения, наносят на наружную кромку листов. Это используется для герметизации пространства с помощью адгезива - который наносится на всю поверхность и еще не затвердел - и предотвращает его перетекание при последующем формовании. Для дополнительной фиксации, в остальной части листа также могут быть предусмотрены точки фиксации, состоящие из адгезива, имеющего более низкую температуру отверждения. После завершения формования адгезив, нанесенный на всю поверхность, который может быть горячим расплавом, в частности эпоксидной смолой, полиуретановой смолой или пластизолем, полностью отверждается, обеспечивая оптимальную прочность.

Другие адгезивы, используемые для скрепления двух листов, известны из опубликованного докмента Германии DE 2 403 163.

Здесь и далее термин «композитный материал» используется для этой группы продуктов в целом.

Композитные материалы отличаются малым весом в сочетании с высокой прочностью при продольном изгибе. Чтобы достичь этого, материал состоит из плоских элементов, которые являются максимально тонкими, в частности из листов, предпочтительно изготовленных из стали, и особенно предпочтительно, с толщиной 0,2-2,0 мм, и промежуточного среднего слоя из синтетического материала с толщиной предпочтительно 0,2-2 мм. Верхние плоские элементы могут быть металлическими, например, из стали, а также могут состоять из синтетического материала.

Однако положительные свойства композитных материалов контрастируют с недостатками при производстве композитного материала и при дальнейшей обработке посредством формования для изготовления детали. Из предшествующего уровня техники известно, что термопластичные, также как и термореактивные синтетические материалы, используются для композитных материалов в качестве промежуточного слоя.

Термопластичные и термореактивные синтетические материалы могут в принципе дифференцироваться следующим образом:

Термопласты, также называемые пластомерами, представляют собой синтетические материалы, которые могут (термопластически) деформироваться при определенном температурном диапазоне. Этот процесс является обратимым, то есть его можно повторять так часто, как это необходимо, посредством охлаждения и повторного нагрева обратно до расплавленного состояния, при условии, что так называемое термическое разложение (пиролиз) материала не начинается в результате перегрева. В этом разница между термопластами и реактопластами. В дополнение, термопласты состоят из углеродных цепей с небольшим количеством ответвлений или неразветвленных, то есть линейных, углеродных цепей, которые соединены друг с другом только слабыми физическими связями.

Напротив, реактопласты, также называемые дуромерами, представляют собой синтетические материалы, которые не могут быть деформированы после отверждения. Реактопласты - это твердые, стеклоподобные полимерные материалы, которые трехмерно прочно сшиты химическими связями главной валентности. Сшивание происходит при смешивании начальных продуктов с местами ветвления и активируется либо химически при комнатной температуре с помощью катализаторов, либо термически при высоких температурах.

Связывание термопластов с металлическими плоскими элементами обычно может быть достигнуто только посредством усилителей адгезии, поскольку немодифицированные термопласты не имеют реакционноспособных концевых групп, которые подходят для химического связывания с металлической поверхностью.

Применение усилителей адгезии является дорогостоящим, и модификация термопластов также требует других рабочих этапов и является дорогостоящей.

Связывание термопластичного полимера с металлической матрицей в результате обеих мер также явно хуже по сравнению со связыванием дуромеров (например, адгезивов на эпоксидной, полиуретановой основе) с металлами.

Отвержденные термореактивные полимеры, в качестве альтернативы используемые для композитных материалов (например, эпоксидов или полиуретанов), значительно более жесткие, чем термопласты, из-за сшивания и, таким образом, обеспечивают высокую прочность сформованной детали, но они также являются гораздо более хрупкими в случае растягивающих или изгибающих напряжений.

Поэтому, композитные материалы, имеющие термореактивный, отвержденный промежуточный слой, не могут быть легко сформованы в деталь, как могут термопласты, а промежуточный слой имеет отчетливую тенденцию к хрупкому разрушению. У большинства отвержденных дуромеров невозможно восстановить эти системы посредством повторного нагрева, как это возможно, например, как в случае с термопластами.

Для производства сформованной детали можно было бы получить композитный материал, имеющий только частично отвержденный термореактивный промежуточный слой, который имеет улучшенную формуемость благодаря все еще низкому количеству сшивания, но существует риск того, что неотвержденный дуромер будет выдавливаться из композитного материала и таким образом загрязнять пресс-форму.

В дополнение, возможным является, что два верхних слоя входят в контакт друг с другом вследствие смещения неотвержденного дуромера, и вследствие этого свойства композитного материала теряются (например, жесткость, демпфирование вибраций, теплоизоляция, минимальная толщина материала, внешний вид детали, и т.д.).

Заданного прекращения реакции полимеризации для частичного отверждения дуромера также очень трудно достичь при производстве композитного материала, что очень негативно влияет на надежность технологического процесса. Кроме того, от этого сильно зависят свойства детали, полученной из композитного материала посредством формования.

Также недостатком является то, что реакционная способность частично отвержденного дуромера дополнительно уменьшается по мере увеличения времени выдержки, или этого можно достичь в достаточной степени только при сверхнизких температурах за ограниченный период времени, что подразумевает значительное увеличение производственных и логистических затрат на изготовление детали.

Кроме того, известно, что листы имеют локальное армирование.

Таким образом, целью изобретения является предоставление композитного материала, имеющего промежуточный слой, состоящий из термореактивного синтетического материала, который имеет улучшенные свойства для формования и может также быть изготовлен экономически выгодным и технологически надежным способом. В дополнение, предлагаются способ изготовления такого композитного материала и способ изготовления детали из композитного материала.

Композитный материал, в соответствии с настоящим изобретением, предоставляется исходя из преамбулы в сочетании с отличительными признаками по пункту 1 формулы изобретения, а дополнительный композитный материал, в соответствии с настоящим изобретением, предоставляется исходя из преамбулы в сочетании с отличительными признаками по пункту 3 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах 2 и 4-9 формулы изобретения. В соответствии с настоящим изобретением, предоставляется способ изготовления такого композитного материала по пунктам 10-12 формулы изобретения, и способ изготовления детали из такого композитного материала по пунктам 14-17 формулы изобретения.

В соответствии с концепцией настоящего изобретения, указанная цель достигается с помощью композитного материала, состоящего из металлического нижнего плоского элемента, верхнего плоского элемента и промежуточного слоя, расположенного между нижним плоским элементом и верхним плоским элементом, состоящего из термореактивного синтетического материала, причем промежуточный слой состоит из трех или более дуромеров, при этом по меньшей мере один дуромер находится в отвержденном состоянии, а другие дуромеры находятся в еще не отвержденном состоянии, и первый дуромер имеет температуру полимеризации 50-100°С, второй дуромер имеет температуру полимеризации 170-220°С, третий дуромер имеет температуру полимеризации 230-260°С.

В рамках изобретения термины «нижний плоский элемент» и «верхний плоский элемент» следует понимать как означающие лист, панель или участок полосы, которые могут быть изготовлены из металла, в частности стали, а также синтетического материала.

Преимущественно предусмотрено, что, как показано на виде сверху, нижний плоский элемент и верхний плоский элемент имеют одинаковые внешние размеры и находятся на одной линии относительно друг друга. Этот композитный материал, таким образом, присутствует в виде полосового материала или секции панели.

Настоящее изобретение также предлагает для достижения указанной цели композитный материал, состоящий из металлического нижнего плоского элемента, верхнего плоского элемента и промежуточного слоя, расположенного между нижним плоским элементом и верхним плоским элементом, состоящего из термореактивного синтетического материала, причем верхний плоский элемент, как показано на виде сверху, покрывает только часть нижнего плоского элемента и, следовательно, не весь нижний плоский элемент. В данном контексте, под частью нижнего плоского элемента понимается участок поверхности, составляющий менее 90%, предпочтительно менее 50% нижнего плоского элемента.

В этом варианте осуществления, верхний плоский элемент, который используется для локального армирования и также упоминается как накладка, состоит из синтетического материала или металла. В зависимости от требований использования, положительные свойства, такие как легкость синтетического материала или прочность металла, могут, таким образом, использоваться желаемым образом.

Как и в случае с накладкой, предпочтительным образом промежуточный слой также состоит из трех или более дуромеров, при этом по меньшей мере один дуромер находится в отвержденном состоянии, а другие дуромеры находятся в неотвержденном состоянии.

Преимущественно предусмотрено, как и в традиционном композитном листе с нижними плоскими элементами и верхними плоскими элементами, имеющими одинаковые размеры, чтобы первый дуромер имел температуру полимеризации 30-130°С, предпочтительно 50-100°С, второй дуромер имел температуру полимеризации 150-220°С, предпочтительно 170-220°С, и третий дуромер имеет температуру полимеризации 230-260°С.

В отношении накладки преимущественно предусмотрено, что верхний плоский элемент состоит из синтетического материала или металла, в частности, из стали.

Концепция изобретения заключается в том, что начало полимеризации дуромеров контролируется, например, термически, с помощью разных температур полимеризации или химически, например, посредством каталитической полимеризации или другого механизма полимеризации, так что полимеризация соответствующих дуромеров может быть начата желаемым образом в различные моменты времени при производстве композитного материала или при производстве детали.

Полимеризации, также называемые полиреакциями, подразделяются главным образом на две разные группы:

Первая группа - это цепные полимеризации. При этом процессе, мономеры вступают в реакцию друг с другом с образованием димеров, тримеров, олигомеров и, наконец, полимеров. Реакции цепной полимеризации обычно подразделяют на радикальную, анионную и катионную полимеризацию. Характерно, что при построении полимерных цепей, мономеры вступают в реакцию с растущими цепями и побочные продукты, такие как, например, молекулы воды, при этом не выделяются. В большинстве случаев мономеры неспецифично вступают в реакцию с растущими полимерными цепями самой различной длины, поэтому при реакции часто образуется множество длин цепей.

Вторая группа реакций полимеризации - это реакции ступенчатого роста. При этом процессе, мономеры вступают в реакцию с молекулами, например, воды, с высвобождением. Кроме того, реакция обычно происходит поэтапно. Это означает, что в начале из мономеров образуются в основном только относительно короткие цепи, димеры, тримеры до олигомеров. Только когда переход на эти промежуточные этапы практически полностью завершен, они вступают в реакцию друг с другом, на следующем этапе, с образованием полимеров. Полиприсоединения и поликонденсации являются типичными для реакций ступенчатого роста.

Изобретение дополнительно включает в себя способ изготовления композитного материала в виде полосы или панели, при котором промежуточный слой, состоящий из термореактивного синтетического материала, наносят на металлический нижний плоский элемент, а верхний плоский элемент помещают на указанный промежуточный слой и между нижним плоским элементом и верхним плоским элементом и промежуточным слоем под действием силы и/или температуры образуется неразъемно связанный композит, отличающийся тем, что наносится промежуточный слой, состоящий из трех или более дуромеров, имеющих разные температуры полимеризации, причем только первый дуромер подвергается отверждению при производстве композитного материала.

В соответствии с настоящим изобретением, различные дуромеры могут быть нанесены на нижний плоский элемент в виде пленки/препрега или посредством экструзии, как в виде смеси с одинаковым или разным соотношением в смеси разных дуромеров, а также с расположением отдельно.

В дополнение, изобретение включает в себя способ изготовления детали из композитного материала, в соответствии с ранее описанным изобретением, при котором композитный материал формируют в деталь, а затем деталь подвергают термообработке, причем по меньшей мере один второй дуромер, который до сих пор еще не отвержден, отверждается под воздействием температуры.

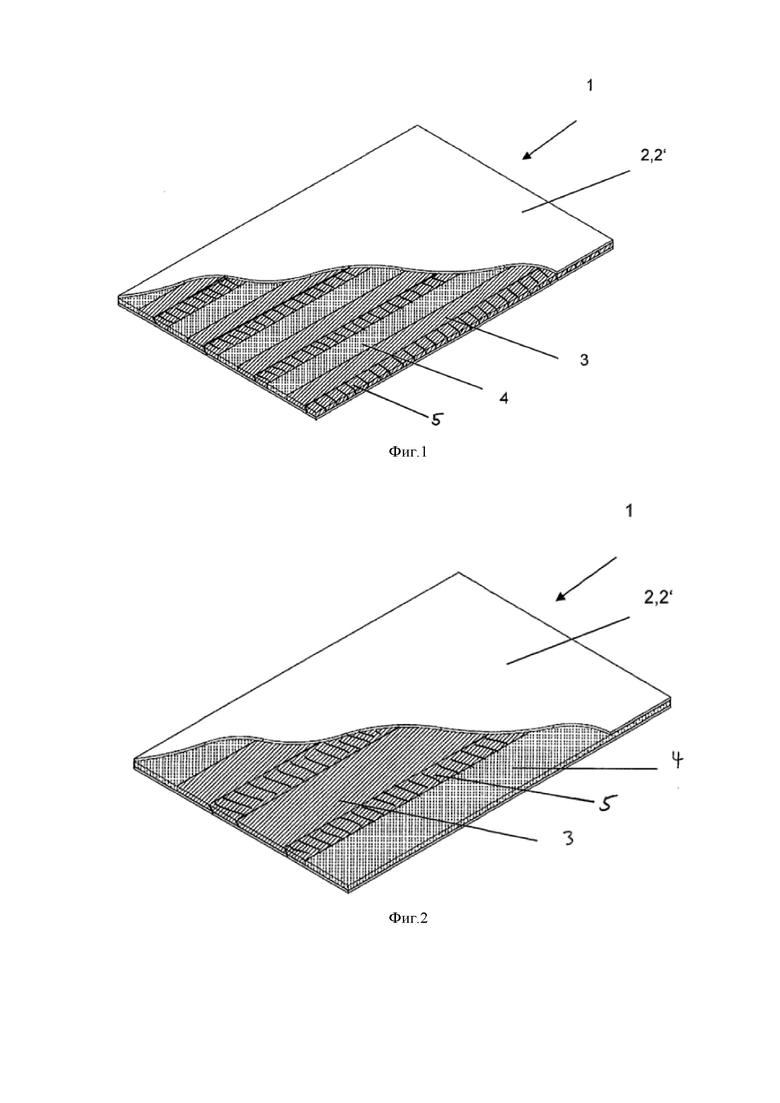

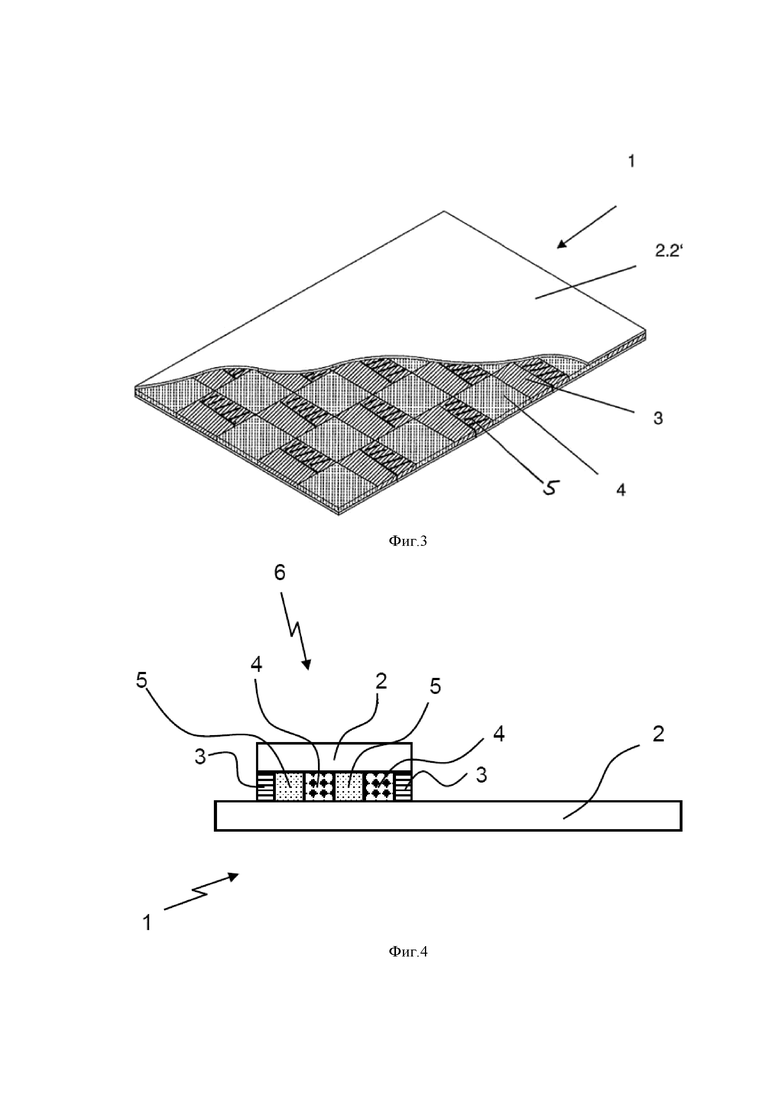

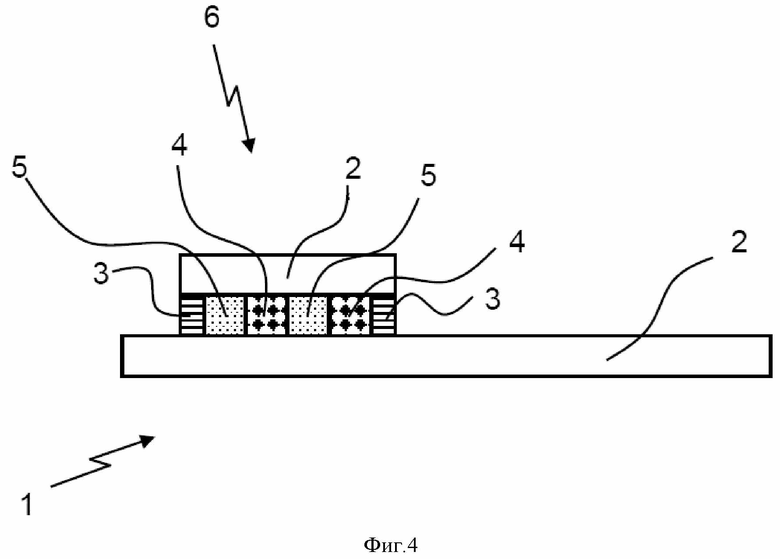

Фигуры 1-3 схематически иллюстрируют в качестве примера различные варианты расположения дуромеров в качестве промежуточного слоя композитного материала. Фигура 4 схематически иллюстрирует в качестве примера вид сбоку композитного материала 1, причем верхний плоский элемент 2' действует как локально армирующая накладка 6 и покрывает только часть нижнего плоского элемента 2.

На каждой из фигур 1-3 показан композитный материал 1, имеющий металлические нижние плоские элементы 2 и верхние плоские элементы 2', в частности листы, и промежуточный слой, состоящий из дуромеров 3, 4 и 5, имеющих разные температуры полимеризации. Нижние плоские элементы 2 и верхние плоские элементы 2' имеют одинаковые внешние размеры и находятся на одной линии относительно друг друга, как показано на виде сверху. Фигуры 1 и 2 иллюстрируют различные расположения дуромеров 3, 4 и 5 в виде полос, тогда как на фигуре 3 показано расположение дуромеров 3, 4 и 5 в шахматном порядке. В зависимости от требований, предъявляемых к промежуточному слою при формовании, множество различных расположений может, таким образом, быть сформировано.

На фигуре 4 показан композитный материал 1 в виде локально армированного нижнего плоского элемента 2 с металлическим нижним плоским элементом 2, верхним плоским элементом 2', который может состоять из синтетического материала или металла и имеет внешние размеры, которые меньше, чем у нижнего плоского элемента 2. В частности, верхний плоский элемент 2' покрывает только часть нижнего плоского элемента 2, как показано на виде сверху или как показано на виде сбоку. Внешние размеры верхнего плоского элемента 2, таким образом, меньше таковых нижнего плоского элемента 2. Промежуточный слой, состоящий из термореактивного синтетического материала, расположен между нижним плоским элементом 2 и верхним плоским элементом 2'. Этот промежуточный слой может состоять только из одного термореактивного синтетического материала или, как это проиллюстрировано, из трех и более реактопластов 3, 4, 5. Расположение, состоящее из промежуточного слоя и верхнего плоского элемента 2', используется в качестве локального армирования и обозначается как накладка 6.

Очевидно, что более одной накладки 6 можно расположить рядом друг с другом на нижнем плоском элементе 2 в зависимости от требований к армированию.

Далее изобретение описано на примере дуромеров, которые имеют разные температуры полимеризации.

Композитный материал состоит, например, из двух оцинкованных стальных листов, между которыми находится полимерная сердцевина в качестве промежуточного слоя, состоящего из трех или более дуромеров, имеющих разные температуры полимеризации.

При изготовлении композитного материала 1, первый дуромер 3 отверждается при относительно низких температурах (например, 50-100°С), в то время как полимеризация дуромеров 4 и 5 еще не начинается при этой температуре или является незначительной.

Из-за отверждения дуромера 3, расстояние между двумя плоскими элементами 2, 2' в композитном материале 1 определяется так, что образуется заготовка, в которой дуромер 4 промежуточного слоя полностью отверждается только после формования в деталь под воздействием температуры, например, 170-200°С, как при нанесении катодного покрытия методом погружения.

Таким образом, эту заготовку можно подвергать дальнейшей обработке, подобно монолитному листу, с получением детали посредством формования. Дуромер 3, который уже отвержден в заготовке, обеспечивает сохранение расстояния между двумя плоскими элементами 2, 2' даже при формовании в деталь. При надлежащем применении дуромера 3, например в областях кромки композитного материала 1 и дуромера 4 в области внутренней поверхности, дуромер 4 не выдавливается из промежуточного пространства и, таким образом, не может загрязнять пресс-форму. После этапа формования дуромер 4 отверждается на дополнительном этапе термообработки под воздействием температуры, и, таким образом, достигаются требуемые свойства детали.

При изготовлении композитного материала 1, расстояние между двумя плоскими элементами 2, 2' может быть выгодным образом задано посредством конструкции, в соответствии с настоящим изобретением, композитного материала 1 таким образом, что контакта между двумя плоскими элементами 2, 2' за счет больших сил деформирования не возникает или он происходит только в заранее определенных областях. Таким образом, предотвращается потеря таких свойств, как демпфирование вибраций, теплоизоляция, жесткость и т.д.

В соответствии с настоящим изобретением, в конструкции композитного материала 1, промежуточный слой композитного материала дополнительно имеет дополнительную долю третьего дуромера, имеющего уже и более высокую температуру полимеризации. Если деталь повреждается при использовании (например, расслаивание между плоскими элементами 2, 2' и сердцевиной 3, 4 дуромера), тогда полимеризация третьего дуромера выгодным образом используется для восстановления детали, и, таким образом, воспроизводятся требуемые свойства детали. Соединение между нижним плоским элементом 2 и верхним плоским элементом 2', таким образом, восстанавливается после возможного отслоения нижнего плоского элемента 2 и/или верхнего плоского элемента 2' от дуромеров 3, 4, 5.

При дальнейшей обработке композитного материала 1 с получением детали, предпочтительно, чтобы разность температур полимеризации соответствующих дуромеров 3, 4, 5 составляла по меньшей мере 10°С. Разница по меньшей мере 40°С оказалась особенно предпочтительной.

Эпоксиды, полиуретаны или другие реактопласты могут быть использованы, например, в качестве дуромеров 3, 4, 5 для композитного материала 1, в соответствии с настоящим изобретением, и позволяют значительно лучшее склеивание с металлическими верхними слоями, чем это возможно с немодифицированными термопластами.

Таким образом, композитный материал, в соответствии с настоящим изобретением, может быть сформирован без проблем и без загрязнения пресс-формы, при этом требуемые свойства детали могут быть достигнуты технологически надежным способом.

За счет термореактивной полимерной сердцевины, полученная деталь имеет значительно более высокую жесткость, чем это было бы достигнуто с сопоставимым термопластом, с такой же толщиной.

На фоне того, что один, частично отвержденный дуромер не используется для получения композитного материала, а вместо этого используются три или более дуромера, из которых по меньшей мере один неотвержден, а другие отверждены, свойства композитного материала, в соответствии с настоящим изобретением, и детали, полученной формованием, могут дополнительно быть заданы значительно более точно, что положительно влияет на надежность технологического процесса при производстве. В дополнение, реакционная способность полимерного среднего слоя значительно выше за счет того, что частичное отверждение не произошло.

Эпоксиды, полиуретаны или другие подходящие дуромеры могут быть использованы в качестве дуромеров. Следовательно, в соответствии с настоящим изобретением, для промежуточного слоя могут быть использованы одинаковые или разные дуромеры, имеющие разные условия начала полимеризации, причем указанные условия различаются, например, в части температуры полимеризации.

Основное требование заключается в том, чтобы дуромеры эффективно связывались с металлическими нижними плоскими элементами и/или верхними плоскими элементами, изготовленными из металла или синтетического материала, и их температуры полимеризации достаточно отличались друг от друга. Используют три или более дуромера, причем их полимеризация запускается различными способами (например, термическая полимеризация против каталитической полимеризации).

Таким образом, недостатки, возникающие при изготовлении детали в соответствии с предшествующим уровнем техники, могут быть легко преодолены при помощи данного инновационного композитного материала и способа производства в соответствии с изобретением.

Перечень ссылочных позиций

1 Композитный материал

2 Нижний плоский элемент

2' Верхний плоский элемент

3 Дуромер

4 Дуромер

5 Дуромер

6 Накладка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| УЛУЧШЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2632454C2 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| СКЛЕИВАНИЕ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2618055C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2430119C2 |

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| СТРУКТУРИРОВАННЫЙ ТЕРМОПЛАСТ В МЕЖЛИСТОВЫХ ЗОНАХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2602159C2 |

| Композитный материал и изделие бытового назначения из этого материала | 2022 |

|

RU2798578C1 |

| ГИБРИДНАЯ ОСНАСТКА ДЛЯ ОТВЕРЖДЕНИЯ КОМПОЗИТНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2385225C2 |

Изобретение относится к композитному материалу, используемому, в частности, в автомобильной промышленности. Композитный материал (1) состоит из металлического нижнего плоского элемента (2), металлического верхнего плоского элемента (2') и промежуточного слоя из термореактивного пластика, расположенного между нижним плоским элементом (2) и верхним плоским элементом (2'). Промежуточный слой состоит из трех или более термореактивных материалов (3, 4, 5), причем один термореактивный материал (3) находится в отвержденном состоянии, а другой термореактивный материал (4) находится в неотвержденном состоянии. Первый термореактивный материал (3) имеет температуру полимеризации 50 – 100°С, второй термореактивный материал (4) имеет температуру полимеризации 150 – 220°С, и третий термореактивный материал (5) имеет температуру полимеризации 230 – 260°С. Изобретение также относится к способу изготовления такого композитного материала и способу изготовления сформованной из него детали. Изобретение позволяет получить композитный материал с улучшенными свойствами для формования. 3 н. и 11 з.п. ф-лы, 4 ил.

1. Композитный материал (1), состоящий из металлического нижнего плоского элемента (2), металлического верхнего плоского элемента (2') и промежуточного слоя, расположенного между нижним плоским элементом (2) и верхним плоским элементом (2'), состоящий из термореактивного синтетического материала, отличающийся тем, что промежуточный слой состоит из трех или более дуромеров (3, 4, 5), причем по меньшей мере один дуромер (3) находится в отвержденном состоянии, а другие дуромеры (4, 5) находятся в неотвержденном состоянии, и первый дуромер (3) имеет температуру полимеризации 30-130°С, предпочтительно 50-100°С, второй дуромер (4) имеет температуру полимеризации 150-220°С, предпочтительно 170-220°С, третий дуромер (5) имеет температуру полимеризации 230-260°С.

2. Композитный материал (1) по п. 1, отличающийся тем, что нижний плоский элемент (2) и верхний плоский элемент (2') имеют одинаковые внешние размеры и находятся на одной линии относительно друг друга.

3. Композитный материал (1) по п. 1, отличающийся тем, что верхний плоский элемент (2') покрывает только часть нижнего плоского элемента (2).

4. Композитный материал (1) по любому из пп. 1-3, отличающийся тем, что дуромеры (3, 4, 5) имеют разные температуры полимеризации или полимеризуются при помощи различных механизмов полимеризации.

5. Композитный материал (1) по п. 4, отличающийся тем, что разница температур полимеризации отдельных дуромеров (3, 4, 5) составляет по меньшей мере 10°С, предпочтительно, по меньшей мере 40°С.

6. Композитный материал (1) по любому из пп. 1-5, отличающийся тем, что в качестве промежуточного слоя используют полимеры одинаковой элементной группы, включая, например, полиуретаны или эпоксиды, или полимеры разных элементных групп, каждая из которых имеет разные температуры полимеризации.

7. Способ изготовления композитного материала (1) в виде полосы или панели, в частности композитного материала (1) по любому из пп. 1-6, при котором промежуточный слой, состоящий из термореактивного синтетического материала, наносят на металлический нижний плоский элемент (2), а верхний плоский элемент (2') помещают на указанный промежуточный слой и между нижним плоским элементом (2) и верхним плоским элементом (2') и промежуточным слоем под действием силы и/или температуры образуется неразъемно связанный композит, отличающийся тем, что наносится промежуточный слой, состоящий из трех или более дуромеров (3, 4, 5), имеющих разные температуры полимеризации, причем только первый дуромер (3) подвергается отверждению при производстве композитного материала (1).

8. Способ по п. 7, отличающийся тем, что первый дуромер (3) отверждают при температуре 30-130°С, предпочтительно при температуре 50-100°С.

9. Способ по пп. 7 и 8, отличающийся тем, что дуромеры (3, 4, 5) наносят на первый нижний плоский элемент (2) в виде пленки/препрега или посредством экструзии.

10. Способ по любому из пп. 7-9, отличающийся тем, что разные дуромеры (3, 4, 5) наносят на первый нижний плоский элемент (2) в виде смеси или располагают отдельно.

11. Способ изготовления детали из композитного материала (1) по любому из пп. 1-6, отличающийся тем, что композитный материал (1) формуют в деталь, а затем деталь подвергают термообработке, причем по меньшей мере один второй дуромер (4), который до сих пор еще не отвержден, отверждается под воздействием температуры.

12. Способ по п. 11, отличающийся тем, что второй дуромер (4) отверждают при температуре 150-220°C.

13. Способ по п. 11, отличающийся тем, что второй дуромер (4) отверждают при температуре 170-220°С.

14. Способ по любому из пп. 11-13, отличающийся тем, что композитный материал (1), сформованный в деталь, подвергают термообработке, причем третий дуромер (5), который до сих пор еще не отвержден, отверждается под воздействием температуры для восстановления детали, и, таким образом, восстанавливается соединение металлического нижнего плоского элемента (2) и верхнего плоского элемента (2').

| Устройство для заряда аккумуляторной батареи | 1982 |

|

SU1136253A1 |

| DE 19846533 A1, 20.04.2000 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПАНЕЛЕЙ | 2005 |

|

RU2291057C1 |

| ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ДИСТИЛЛЯЦИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2507188C1 |

| WO 2002024447 A1, 28.03.2002. | |||

Авторы

Даты

2020-08-05—Публикация

2017-08-23—Подача