Изобретение относится к цветной металлургии, а именно к утилизации отработанных литиевых химических источников тока в виде батарей.

Отработанные литиевые, прежде всего литий-ионные, источники питания являются одним из важнейших видов вторичного сырья лития и кобальта. Формирование новых и совершенствование известных технологических приемов комплексной утилизации этого сырья имеет большое экономическое и экологическое значение.

Основными компонентами сырья на основе отработанных литиевых источников тока (ЛИТ) являются собственно литий, кобальт, медь, алюминий, железо, никель, хром; в микроколичествах присутствуют редкоземельные элементы. Практически все коммерчески производимые аккумуляторы изготовляются с использованием положительного электрода на основе углерода или углеродных композитов. В силу невысокой плотности и мелкодисперсного характера графитизированный углерод составляет большую долю в объеме измельченных ЛИТ.

При изготовлении электродов металлические подложки покрывают активным слоем, содержащим электрохимически активные материалы, связующие вещества и растворитель. В качестве связующего вещества используют разнообразные высокомолекулярные органические вещества: поливинилиденфторид, растворенный в N-метилпирролидоне (1. Р. Дж. Брод, К. Тагава. Основы производства литий-ионных аккумуляторов. Электрохимическая энергетика. 2004. Т. 4. № 4), водный раствор стирен-бутадиенового латекса, загущенный карбоксиметилцеллюлозой (2. US № 6432576), водный раствор желатина (3. S. Pejovnik and other. «Electrochemical binding and wiring in battery materials». Journal of Power Sources, 184 (2008) стр. 593-597), который может содержать N-метилпирролидон (4. RU 2383086).

В целом, в массе отработанных литиевых источников тока основную коммерческую ценность представляют кобальт и литий. В традиционных литий-ионных батареях массовая доля кобальта составляет порядка 20%. Практика утилизации показывает, что привлекательная возможность осуществить рециклинг с возвратом лития и кобальта в производство новых ЛИТ сопряжена с труднопреодолимыми технологическими проблемами. В этой связи при утилизации ЛИТ целью чаще всего является получение дифференцированных товарных продуктов на основе кобальта и лития. В большинстве известных методов переработки ЛИТ исходное сырье подвергают механической дезинтеграции, из полученной однородной массы с использованием обогатительных и металлургических методов последовательно извлекают примеси и товарные продукты (5. WO № 2011/113860 А1; 6. WO № 2010/149611 A1; 7. WO № 2015/096945 А1; 8. РФ № 2573650).

Известны способы утилизации литийсодержащих отходов, при использовании которых исходные отходы обрабатывают не смешивающимися с водой органическими жидкостями, способными экстрагировать литий (9. РФ № 2108644). Для интенсификации указанного процесса используют ультразвук (10. РФ № 2531911). Основной недостаток отмеченных приемов заключается в пожаро- и взрывоопасности используемых реагентов и процессов вскрытия элементов питания.

Известны способы утилизации литиевых батарей, которые включают стадии разрядки батарей, глубокое охлаждение, дезинтеграцию «замороженного сырья» и последовательное извлечение ценных компонентов (11. РФ № US5523516,12. US 5888463. 13. DE № 000004424825). Повышенные затраты на глубокое охлаждение ограничивают применение данного метода.

Известен способ переработки литий ионных батарей, выбранный в качестве прототипа и включающий последовательные стадии измельчения с получением измельченной массы, механический отсев металлических включений меди и алюминия, удаление металлического железа магнитной сепарацией, удаление органической составляющей, выделение углерода методом флотации в концентрат, а лития и кобальта в хвосты флотации, кондиционирование данного продукта с целью получения регенерированной активной электродной массы (14. US № 8616475). В данном способе наряду с традиционными приемами (измельчение, магнитная сепарация, отсев) для выделения углеродной массы перед металлургическими приемами предложено использовать флотацию. Известно, что углерод во всех модификациях очень гидрофобен и хорошо флотируется даже без специальных реагентов, литий и кобальт при этом остаются в хвостах флотации, которые называют камерным продуктом. После удаления углерода объем измельченной массы ЛИТ резко сокращается, а дальнейшая переработка упрощается.

Вместе с тем присутствие в измельченной массе ЛИТ высокомолекулярных веществ на стадии дезинтеграции не позволяет в полной мере разделить углеродную и металлическую составляющие. Как следствие, флотационное выделение углерода сопровождается значительными потерями лития и кобальта с угольным флотоконцентратом. Для повышения эффективности выделения углерода в прототипе органическую составляющую удаляют окислительным обжигом измельченной массы ЛИТ при температуре 400-800°С. Последующая флотация протекает с более высокими показателями селективности. Недостатками указанного способа подготовки измельченной массы ЛИТ перед флотацией являются технологическая сложность, связанная с использованием высокотемпературного передела и значительные потери ценных компонентов с пылегазовыми продуктами обжига.

Техническая проблема, на решение которой направлен предлагаемый способ, заключается в технологической сложности переработки использованных литиевых источников тока по способу прототипа, неполном извлечении лития и кобальта в товарные продукты и низком качестве товарного продукта.

Технический результат заключается в упрощении способа выделения кобальта и лития, а также в повышении степени извлечения данных металлов.

Указанная задача достигается при использовании способа переработки использованных литиевых источников тока, включающего последовательные стадии измельчения с получением измельченной массы, механический отсев металлических включений меди и алюминия, удаление металлического железа магнитной сепарацией, удаление органической составляющей, выделение углерода методом флотации в концентрат, а лития и кобальта в хвосты флотации, получение из хвостов флотации товарных продуктов на основе кобальта и лития. В отличие от прототипа на стадии удаления органической составляющей измельченную массу обрабатывают водным раствором, содержащим 3-5 г/л панкреатина в течение 0,5-1 часа, из хвостов флотации выщелачивают литий, а из полученного раствора осаждают карбонат лития, при этом нерастворенный остаток выщелачивания плавят с получением товарного кобальта.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

Указанные выше связующие активной массы ЛИТ представляют собой высокомолекулярные коллоидные системы. Известна возможность разрушения таких систем с помощью ферментов. Ферменты - это специфические белковые вещества, служащие биологическими катализаторами. Они способствуют расщеплению высокомолекулярных органических веществ, в т.ч. желатина. Активность ферментов очень велика. Они способствуют превращениям большой массы вещества, которая во много раз превышает количество самого фермента. В числе наиболее активных и доступных ферментов панкреатин. Например, при деструкции желатина, составляющего основу эмульсионного слоя светочувствительных материалов, с помощью панкреатина в водных или слабощелочных растворах частицы металлического серебра или бромида серебра освобождаются и выпадают в осадок (15. Металлургия золота и серебра. Л.С. Стрижко. Уч. пособие для вузов - М.: МИСИС, 2001 - 336 с.).

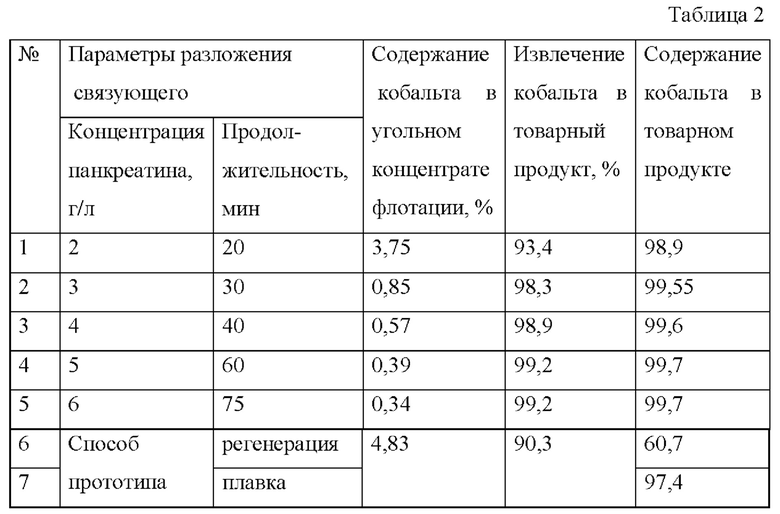

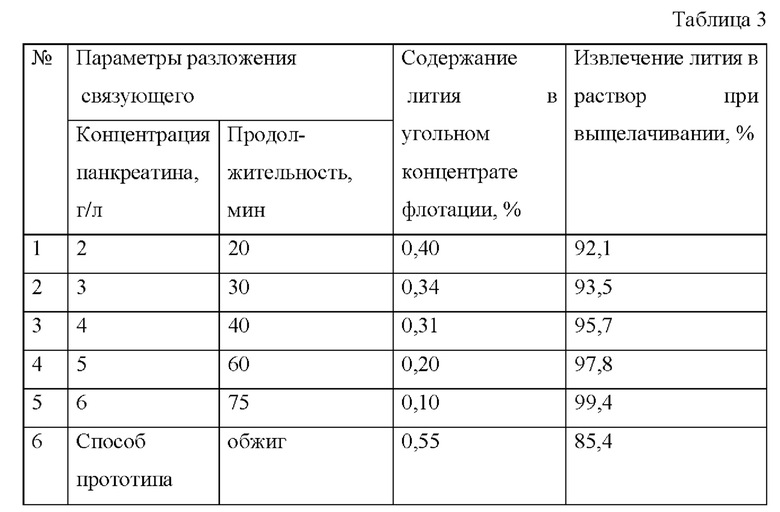

Исследованиями установлено, что панкреатин способствует деструкции не только желатина, но и других органических веществ, используемых в ЛИТ, в частности карбоксиметилцеллюлозы, поливинилиденфторида. При обработке измельченной массы ЛИТ водными растворами панкреатина в оптимальных условиях происходит деструкция связующих коллоидов и дезинтеграция активной массы. Последующая флотация обеспечивает более полное разделение углеграфитовой компоненты в пенный продукт и литий-кобальтовой составляющей в хвосты. Рекомендуемый в отличительной части формулы предполагаемого изобретения диапазон параметров обеспечивает эффективную деструкции коллоидов. Избыточные концентрация панкреатина и длительность обработки эффекта не приносят. При меньших значениях этих параметров эффективность последующей флотации уменьшается, часть кобальта захватывается в пенный угольный продукт.

Из полученного камерного продукта флотации литий выщелачивают известными методами селективно от кобальта, например, в водных растворах, при нейтральных значениях водородного показателя. Из полученного раствора осаждают карбонат лития, который является товарным продуктом.

В нерастворенном остатке выщелачивания камерного продукта концентрируется кобальт в металлическом и окисленном состоянии. С экономической точки зрения самым рациональным вариантом переработки этого продукта является плавка в присутствии восстановителя. Получаемый в результате металлический кобальт является основным и высоколиквидным товарным продуктом всей технологии переработки ЛИТ.

Таким образом совокупность отличительных признаков предлагаемого способа:

- обработка измельченной массы ЛИТ в растворе панкретина для удаления органической составляющей;

- концентрация панкретатина 3-5 г/л и продолжительность обработки 0,5-1 час;

- выщелачивание хвостов флотации и плавка нерастворенного остатка;

- по сравнению с прототипом обеспечивают упрощение технологии, повышение извлечения кобальта в товарный продукт и получение чистоты товарного кобальта.

Примером реализации предлагаемого способа служат результаты следующих опытов.

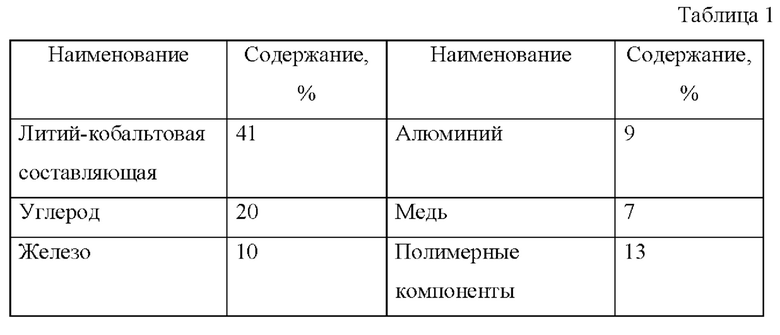

Объектом исследований являлись использованные литий-ионные источники тока разного типа и емкости. С использованием механического шредера ЛИТ измельчено до крупности - 20 мм. Состав полученной измельченной массы приведен в таблице 1.

Из подготовленной измельченной массы отсеяли фрагменты металлической меди, алюминия, железа и полимерных компонентов крупнее 2 мм, методом магнитной сепарации извлекли металлическое железо. Полученную в итоге измельченную массу ЛИТ подвергали переработке с целью извлечения лития и кобальта. Для деструкции коллоида, связующего ЛИТ, навески массой по 100 г обрабатывали водным раствором панкреатина заданной концентрации с варьированием продолжительности при комнатной температуре. На следующем этапе навески подвергали флотации в лабораторных флотомашинах с объемом камеры 0,5 л при Ж:Т=5:1. В качестве вспенивателя использовали метилизобутилкарбинол (MIBC), собиратель не применяли. В угольном концентрате определяли содержание кобальта и лития, с учетом полученных данных рассчитывали потери данных металлов в угольный концентрат. Хвосты флотации отфильтровывали и выщелачивали литий водным раствором при нагревании, из которого содой осаждали карбонат лития. Нерастворенный остаток выщелачивания плавили в индукционной печи в присутствии восстановителя. В полученном слитке с использованием РФА определяли наличие примесей.

Для сравнения провели опыт по способу прототипа. Навески измельченного ЛИТ обжигали в муфельной печи при температуре 600°С в течение 1 часа, полученный продукт подвергали флотации при отмеченных выше условиях. В угольном концентрате определяли содержание кобальта и лития, с учетом данного показателя рассчитывали потери металлов с этим отходом. Хвосты флотации, представляющие собой литий-кобальтовую активную массу, оценивали на пригодность повторного использования, в частности оценивали содержание примесных элементов. При этом установлено, что количество меди и алюминия в регенерированной активной массе превышает допустимые значения, и подобный продукт не может быть использован в условиях рециклинга.

В другом опыте из хвостов флотации выщелачивали литий, а нерастворенный остаток плавили, как и в предлагаемом способе.

Результаты опытов приведены в таблицах 2 и 3.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предполагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения за счет обработки измельченной массы ЛИТ водным раствором панкреатина в рекомендованных режимах и плавка продукта выщелачивания хвостов флотационного обогащения позволяет упростить технологию утилизации ЛИТ, увеличить извлечение кобальта и лития в товарные продукты и их качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| Способ утилизации отработанных литиевых источников тока | 2017 |

|

RU2676806C1 |

| Способ переработки отработанных солевых и щелочных элементов питания | 2021 |

|

RU2763076C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ЛИТИЕВО-ИОННЫХ ИСТОЧНИКОВ ТОКА | 2021 |

|

RU2769908C1 |

| Способ получения оксидов кремния, алюминия и железа при комплексной безотходной переработке из золошлаковых материалов | 2018 |

|

RU2694937C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| СПОСОБ ОБОГАЩЕНИЯ ШЛАМОВ ЭЛЕКТРОЛИЗА НИКЕЛЯ И ДРУГИХ ПРОДУКТОВ, СОДЕРЖАЩИХ ПЛАТИНОВЫЕ МЕТАЛЛЫ, ЗОЛОТО И СЕРЕБРО | 2004 |

|

RU2276195C1 |

Изобретение относится к цветной металлургии, а именно к утилизации отработанных литиевых химических источников тока в виде батарей. Переработка использованных литиевых источников тока (ЛИТ) включает стадии измельчения с получением измельченной массы, механический отсев металлических включений меди и алюминия, удаление металлического железа магнитной сепарацией. Удаление органической составляющей, выделение углерода методом флотации в концентрат, а лития и кобальта в хвосты флотации, получение из хвостов флотации товарных продуктов на основе кобальта и лития. На стадии удаления органической составляющей измельченную массу обрабатывают раствором, содержащим 3-5 г/л панкреатина, в течение 0,5-1 ч. Из хвостов флотации выщелачивают литий, а из полученного после выщелачивания раствора осаждают карбонат лития, при этом нерастворенный остаток выщелачивания плавят с получением товарного кобальта. Способ позволяет упростить технологию утилизации ЛИТ, повысить извлечение и чистоту кобальта и лития в товарных продуктах. 3 табл.

Способ переработки использованных литиевых источников тока, включающий последовательные стадии измельчения с получением измельченной массы, механический отсев металлических включений меди и алюминия, удаление металлического железа магнитной сепарацией, удаление органической составляющей, выделение углерода методом флотации в концентрат, а лития и кобальта в хвосты флотации, получение из хвостов флотации товарных продуктов на основе кобальта и лития, отличающийся тем, что на стадии удаления органической составляющей измельченную массу обрабатывают раствором, содержащим 3-5 г/л панкреатина, в течение 0,5-1 ч, из хвостов флотации выщелачивают литий, а из полученного после выщелачивания раствора осаждают карбонат лития, при этом нерастворенный остаток выщелачивания плавят с получением товарного кобальта.

| US 8616475 B1, 31.12.2013 | |||

| СПОСОБ УТИЛИЗАЦИИ ЛИТИЙСОДЕРЖАЩИХ ОТХОДОВ | 1995 |

|

RU2108644C1 |

| СПОСОБ УТИЛИЗАЦИИ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА С ИСТЕКШИМИ СРОКАМИ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2531911C1 |

| Способ утилизации отработанных литиевых источников тока | 2017 |

|

RU2676806C1 |

| CN 112176190 A, 05.01.2021. | |||

Авторы

Даты

2022-03-24—Публикация

2021-09-22—Подача