Изобретение относится к области переработки и возвращения в производство продуктов, оказывающих вредное воздействие на окружающую среду при их утилизации.

В настоящее время батареи, называемые ионно-литиевыми батареями и батареями с полимерным электролитом, являются основными источниками тока в области электрохимических генераторов портативных устройств (смартфоны, ноутбуки и т.п.). Однако, несмотря на многочисленные преимущества, связанные с эксплуатационными характеристиками, литиевые системы продолжают оставаться крупным источником продуктов, оказывающих крайне негативное воздействие на окружающую среду.

Известен патент США № 782013, в котором описан способ обработки всех типов литиевых анодных элементов и батарей с помощью гидрометаллургического процесса при комнатной температуре. Описанный способ извлечения включает:

- сухое измельчение при комнатной температуре в инертной атмосфере;

- обработку магнитной сепарацией и денсиметрическим столом с последующим водным гидролизом с целью извлечения, по меньшей мере, лития в форме карбоната или литиофосфата, анион указанной соли и концентрат, содержащий, по меньшей мере, один металл указанного катода.

К недостаткам известного способа относятся повышенная взрывоопасность и пожароопасность процесса обработки источников тока, а также недостаточная степень извлечения лития и металлов катода.

Задача, на решение которой направлен заявляемый способ, является исключение возможности возникновения нештатных ситуаций (взрыв перерабатываемого сырья, пожар), а также увеличение извлечения ценного металлического сырья при переработке.

Поставленная задача решается путём применения способа переработки отработанных литиево-ионных источников тока, который включает несколько стадий, а именно сортировку источников тока, их разрядку, шредирование и измельчение, просеивание, выщелачивание, экстракцию и извлечение лития, электрохимическое извлечение металлов анода источника тока. При этом на стадии выщелачивания переводят в раствор марганец, никель, кобальт и литий совместно, для чего стадию выщелачивания проводят с использованием раствора серной кислоты концентрацией от 1,5М до 2М и перекиси водорода концентрацией от 6 до 15% масс. при непрерывном перемешивании с использованием отношения твердой и жидкой фаз 1:10.

При этом разрядка источников тока может проводиться путём их выдержки в растворе хлорида натрия с концентрацией 30-60 г/л в течении 10-15 дней, а шредирование и измельчение разряженных источников тока в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере углекислого газа. Предварительная разрядка источников тока перед стадией измельчения указанным методом и измельчение в герметичной камере в атмосфере углекислого газа при избыточном в ней давлении минимизирует попадание в неё кислорода из атмосферы, исключает возникновение взрывов и пожаров при проведении указанной стадии.

При этом разрядка источников тока может проводиться путём их погружения в жидкий азот при температуре -196°С непосредственно перед стадией шредирования и измельчения, а шредирование и измельчение разряженных источников тока в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере азота. Предварительная разрядка источников тока перед стадией измельчения указанным методом и измельчение в герметичной камере в атмосфере азота при избыточном в ней давлении исключает попадание в неё кислорода из атмосферы, а, следовательно, исключается вероятность возникновения взрывов и пожаров на указанной стадии переработки источников тока. Дополнительным преимуществом указанного варианта является отсутствие стадии выдержки источников тока в солевом растворе, что значительно ускоряет процесс. Также жидкий азот обволакивает и покрывает измельчаемые элементы, что полностью исключает попадание на них кислорода из атмосферы.

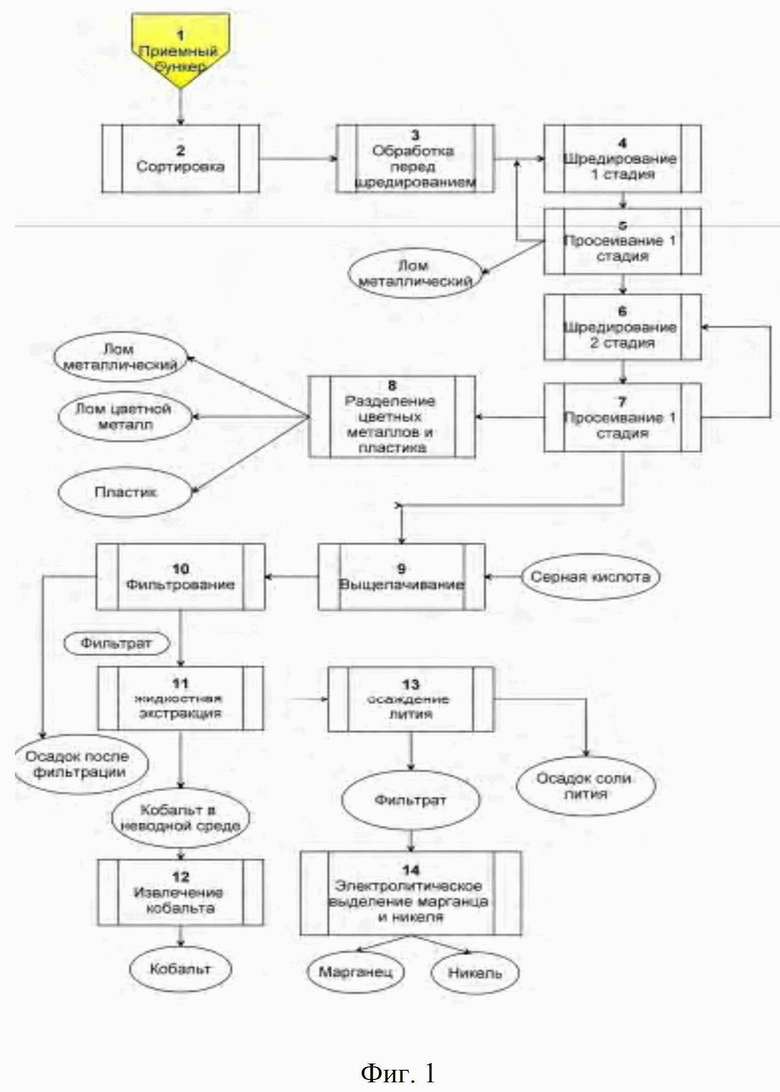

На Фиг. 1 представлена блок-схема, иллюстрирующая порядок и стадии проведения процесса.

Осуществление способа происходит следующим образом (см. Фиг. 1). Поступающие на переработку источники тока сортируют вручную, удаляя те, которые не являются литиевыми. Отобранные источники тока подвергаются разрядке и измельчению. Разрядку источников тока можно проводить двумя вариантами.

В качестве первого варианта применяют разрядку источников тока путём их выдержки в растворе хлорида натрия с концентрацией 30-60 г/л в течении 10-15 дней. В этом варианте осуществления способа шредирование и измельчение разряженных источников тока проводят в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере углекислого газа.

В качестве второго варианта применяют разрядку источников тока путём их погружения в жидкий азот при температуре -196°С непосредственно перед стадией шредирования и измельчения. В этом варианте осуществления способа шредирование и измельчение разряженных источников тока проводят в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере азота.

В любом из вариантов шредирование и измельчение литиевых батареей и элементов производят в одну или несколько стадий в зависимости от вида измельчаемых отходов. Двух стадийное измельчение применяется к неразобранным батареям и элементам 18650. Предварительно измельченную измельчают до частиц с размером не более 5 мм. Измельчение можно проводить, в частности, на роторной режущей машине.

В результате измельчения и шредирования получают следующие фракции, которые и отправляют на последующие стадии переработки:

- мелкодисперсная фракция, богатая оксидами металлов и углеродом;

- магнитная фракция, состоящая из нержавеющей стали из корпусов элементов и батарей;

- немагнитная фракция с относительно высокой плотностью частиц, состоящая из цветных металлов;

- немагнитная фракция с относительно низкой плотностью частиц, состоящая из смеси бумаги и пластика.

После стадии измельчения и шредирования полученные фракции направляют на магнитный сепаратор, на котором удаляют магнитную фракцию, а остаток просеивают через набор сит, состоящих из сит с ячейками с отверстиями 1 или 2 мм. Прошедший через сито мелкий порошок передают на стадию выщелачивания. Оставшиеся на сите передают на вихретоковой сепаратор для физического разделение материалов– металлов и пластика, которые переводят в соответствующие товарные продукты.

На стадии выщелачивания осуществляют перевод в раствор совместно кобальта и лития. Выщелачивание проводят с использованием раствора серной кислоты концентрацией от 1,5М до 2М и перекиси водорода концентрацией от 6 до 15% масс. при непрерывном перемешивании с использованием отношения твердой и жидкой фаз 1:10. При этом осуществляют контроль температуры и времени процесса выщелачивания. Содержание кобальта и лития в растворе осуществляют методом атомно-абсорбционной спектроскопии. Далее осуществляют перевод кобальта в органическую фазу из водной методом жидкостно-жидкостной экстракции при соотношении фаз 1:1 и рН от 6 до 7 с использованием Cyanex 272 в качестве органического экстрагента. Литий, содержащийся в растворе в растворенном виде, переводят раствором Na2CO3 в карбонат лития, являющийся товарным продутом, выделяют и высушивают. Марганец и никель выделяют из оставшегося раствора электрохимическим методом, используя в качестве катода сталь, а в качестве анода графит или рутений-титановый сплав.

Вышеописанный способ позволяет выделить и заново ввести в производство до 95 % масс. компонентов отработанных источников тока, в том числе до 92% лития, 92% пластика, 95% железа, 90% кобальта, 85% никеля, 85% марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации отработанных литиевых источников тока | 2017 |

|

RU2676806C1 |

| Способ переработки отработанных литий-ионных аккумуляторов | 2021 |

|

RU2768719C1 |

| СПОСОБ ОЧИСТКИ ЛИТИЕВЫХ СОЛЕЙ | 2020 |

|

RU2834777C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ-ИОННЫХ АККУМУЛЯТОРОВ С ПОЛУЧЕНИЕМ КОМПОНЕНТОВ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 2022 |

|

RU2789852C1 |

| Способ извлечения лития из аккумуляторных батарей | 2023 |

|

RU2821125C1 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ ОТРАБОТАННЫХ ВТОРИЧНЫХ БАТАРЕЙ | 2023 |

|

RU2835388C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ УТИЛИЗАЦИИ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА С ИСТЕКШИМИ СРОКАМИ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2531911C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ И ПЕРЕХОДНОГО МЕТАЛЛА С ПРИМЕНЕНИЕМ НАГРЕВАНИЯ | 2019 |

|

RU2790318C2 |

Изобретение относится к способу переработки отработанных литиево-ионных источников тока. Способ включает сбор и сортировку источников тока, их разрядку, шредирование и измельчение, просеивание, выщелачивание, экстракцию и извлечение лития, электрохимическое извлечение металлов анода источника тока. Причем на стадии выщелачивания переводят в раствор марганец, никель, кобальт и литий совместно. Для этого стадию выщелачивания проводят с использованием раствора серной кислоты концентрацией от 1,5 до 2 М и перекиси водорода концентрацией от 6 до 15% масс. при непрерывном перемешивании с использованием отношения твердой и жидкой фаз 1:10. Техническим результатом является значительное ускорение процесса переработки отработанных литиево-ионных источников тока, снижение взрывоопасности и повышение пожарной безопасности, а также увеличение извлечения ценного металлического сырья. 4 з.п. ф-лы, 1 ил.

1. Способ переработки отработанных литиево-ионных источников тока, включающий сбор и сортировку источников тока, их разрядку, шредирование и измельчение, просеивание, выщелачивание, экстракцию и извлечение лития, электрохимическое извлечение металлов анода источника тока, отличающийся тем, что на стадии выщелачивания переводят в раствор марганец, никель, кобальт и литий совместно, для чего её проводят с использованием раствора серной кислоты концентрацией от 1,5 до 2 М и перекиси водорода концентрацией от 6 до 15% масс. при непрерывном перемешивании с использованием отношения твердой и жидкой фаз 1:10.

2. Способ по п. 1, отличающийся тем, что разрядку источников тока проводят путём их выдержки в растворе хлорида натрия с концентрацией 30-60 г/л в течение 10-15 дней.

3. Способ по п. 2, отличающийся тем, что шредирование и измельчение разряженных источников тока проводят в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере углекислого газа.

4. Способ по п. 1, отличающийся тем, что разрядку источников тока проводят путём их погружения в жидкий азот при температуре -196°С непосредственно перед стадией шредирования и измельчения.

5. Способ по п. 4, отличающийся тем, что шредирование и измельчение разряженных источников тока проводят в герметичной камере с избыточным давлением не ниже 10 мм рт. ст. в атмосфере азота.

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| EP 3459138 A1, 27.03.2019 | |||

| EP 3563446 B8, 22.07.2020 | |||

| DE 102018001273 A1, 22.08.2019 | |||

| KR 101883100 B1, 27.07.2018 | |||

| KR 1020180042641 A, 26.04.2018 | |||

| KR 101841700 B1, 26.03.2018 | |||

| KR 101823952 B1, 31.01.2018 | |||

| KR 101827824 B1, 09.02.2018. | |||

Авторы

Даты

2022-04-08—Публикация

2021-09-10—Подача