Изобретение относится к технологии получения монокристаллического карбида кремния (SiC) - широкозонного полупроводникового материала, используемого в силовой электронике и для создания на его основе интегральных микросхем.

Слитки монокристаллического SiC обычно выращивают методом сублимации-конденсации (так называемый модифицированный метод Лели). В соответствии с этим методом в ростовом тигле размещают напротив друг друга - сверху пластину затравочного монокристалла SiC и снизу источник карбида кремния (порошок SiC) [Tairov Yu.M. Growth of bulk SiC // Materials Science and Engineering: B. 1995. Vol.29. N1-3. P.83-89]. Одним из требований, предъявляемых к порошку SiC, используемому для выращивания слитков монокристаллического карбида кремния, является требование, в соответствии с которым порошок должен содержать в своем составе одну фазу (высокотемпературную альфа-модификацию α-SiC или низкотемпературную бета-модификацию β-SiC). Как правило, высокотемпературная альфа-модификация предпочтительнее, она представлена набором так называемых гексагональных политипов (6Н, 4Н, 15R и т.д.) - структурных разновидностей карбида кремния. Для воспроизводимого выращивания слитков монокристаллического карбида кремния политипный состав порошка карбида кремния должен быть одним и тем же, то есть не изменяться от процесса к процессу.

Дополнительные требования, предъявляемые к порошку карбида кремния, касаются воспроизводимости гранулометрического состава, высоких значений насыпной плотности и химической чистоты. Способ синтеза порошка карбида кремния должен быть эффективным, то есть наиболее полно использовать исходные кремний и углерод (в элементарном виде или в форме доступных химических соединений). Затраты на проведение способа должны быть минимизированы.

Для получения порошков карбида кремния используется большое количество способов, а именно: карботермическое восстановление диоксида кремния, прямой синтез из кремния и углерода, осаждение из паровой фазы и т.д. Наиболее распространен в промышленности метод карботермического восстановления диоксида кремния SiO2 углеродом С. Суммарная химическая реакция, протекающая при процессе карботермического восстановления, может быть записана следующим образом:

SiO2(тв.) + 3С(тв.) = SiC(тв.) + 2CO(газ.), (1)

а механизм протекания процесса обусловлен восстановлением диоксида кремния SiO2 до газообразного монооксида SiO с последующей диффузией монооксида SiO вглубь зерен углерода, для окончательной реакции с образованием карбида кремния [B.Abolpour, R.Shamsoddini Mechanism of reaction of silica and carbon for producing silicon carbide, Progress in Reaction Kinetics and Mechanism. 2019. Vol.45. P.1-14.].

Известно множество способов получения высокочистого порошка низкотемпературной бета-модификации β-SiC. Так, в соответствии с [US 2017081197 (A1) Porous silicon dioxide-carbon composite and method for preparing high-purity granular beta-phase silicon carbide with using the same] приготавливают гель, в котором соединения углерода равномерно диспергированы в структуре диоксида кремния или иного соединения кремния, затем гель высушивают и термически обрабатывают для получения высокой площади поверхности, а на заключительном этапе проводят прямую реакцию кремния с углеродом или карботермическое восстановление диоксида кремния, получая высокочистый порошок бета-модификации карбида кремния. В соответствии с другим способом получения бета-модификации карбида кремния [Патент РФ 2240979, Способ получения карбида кремния] порошок SiC может быть получен путем высокотемпературного нагрева кремний- и углеродсодержащего сырья в атмосфере азота при давлении 0,049-0,13 МПа или в токе азота со скоростью 0,5-3,3 л/час до температуры 1600-1900°С.

Основным недостатком приведенных выше и всех других методов получения бета-модификации карбида кремния [СN104684846 (A), Silicon carbide powder and method of preparing the same; WO2013055016 (A1) Production method for silicon carbide powder and silicon carbide powder produced thereby; CN102718217 (A) High purity linear silicon carbide powder and preparation method; и т.д.] является нестабильность бета-модификации, которая при температуре выращивания монокристаллических слитков карбида кремния (>1900°С) невоспроизводимо перекристаллизуется или пересублимирует в альфа-модификацию, содержащую набор политипов, с преобладанием политипа 6H. Кроме того, порошок бета-модификации карбида кремния практически всегда имеет низкую насыпную плотность по сравнению с порошком альфа-модификации карбида кремния.

В большинстве способов получения порошка карбида кремния альфа-модификации используют двухстадийный процесс синтеза, причем на первой стадии термообработки синтезируют бета-модификацию, а в дальнейшем перекристаллизуют ее в альфа-модификацию и одновременно укрупняют порошок. Так, известен способ получения высокочистого порошка карбида кремния из кремния и углерода [CN113120909 (A), Preparation method of high-purity semi-insulating silicon carbide powder], в соответствии с которым высокочистые порошки кремния и углерода смешивают в пропорции 1:1,1 и нагревают в печи при давлении высокочистого аргона или водорода 0-100 кПа до полного испарения кремния, получая порошок бета-модификации карбида кремния. Далее полученный порошок бета-модификации карбида кремния нагревают до температуры 1800-2500°С для получения гексагональных политипов карбида кремния (альфа-модификация α-SiC). Полученный порошок SiC подвергают отжигу на воздухе для удаления излишков углерода. Для получения нужных фракций образовавшиеся спёки подвергают дроблению и грохочению.

Способ не позволяет контролировать политипный состав целевого продукта: обычно это набор гексагональных политипов альфа-модификации с преобладанием политипа 6H, а также 4H, 15R, 33R и т.д.. Кроме того, операции механической и химической обработки приводят к внесению загрязнений и снижению чистоты продукта. Трудоемкость способа возрастает.

В качестве исходного кремнийсодержащего реагента могут быть использованы следующие реагенты: кремний или диоксид кремния, а также моносилан SiH4 [CN 109336114 (A) Method for improving synthesis efficiency of high-purity silicon carbide powder; CN 106698436(A) Preparation method of high-purity silicon carbide powder], тетраэтоксисилан [TW 364894 (B) Process for producing high purity silicon carbide powder for preparation of a silicon carbide single crystal and single crystal], алкоголят кремния [KR 101448241 (B1), Composition for producing the high-purity silicon carbide powder and method for producing the high-purity silicon carbide powder used it], карбид кремния технической чистоты [CN 105752989 (A), Efficient high-purity recovery method of silicon carbide micro-powder], в качестве источника углерода - порошок графита, а также терморасширенный графит [CN 112777598 (A), Method for preparing high-purity beta-type-silicon carbide micro-nano powder through high-temperature buried carbon thermal reduction], глюкоза [CN 111704139 (A), Preparation method of high-purity silicon carbide powder], сахароза или фруктоза [US 2021163301 (A1), Method for producing large granular alpha-phase silicon carbide powders with a high purity,], метан CH4 [CN111591994 (A), Preparation method of high-purity silicon carbide powder for silicon carbide single crystal growth,], фенольные или фурановые смолы [JPH 06183718 (A), Production of high purity beta-silicon carbide powder]. Общим для всех способов получения порошка карбида кремния альфа-модификации обычно является выдержка реакционной смеси при температуре 2000-2100°С в неокислительной (остаточный вакуум или аргон) или - реже - в восстановительной (водород) атмосфере [CN 111484019 (A), Preparation method of high-purity silicon carbide powder for single crystal growth] с целью синтеза порошка альфа-модификации карбида кремния. Целевой продукт всегда представляет собой невоспроизводимую по составу смесь различных гексагональных политипов карбида кремния, в которой преобладает политип 6H. Другие свойства порошка, такие как гранулометрический состав и насыпная плотность, можно регулировать, изменяя параметры высокотемпературной обработки реакционной смеси, такие как продолжительность обработки и давление инертного газа. Так, для получения высокочистого порошка SiC (альфа-модификация карбида кремния) с большим размером кристаллитов предложено получать и использовать гель, в котором углеродсодержащее соединение (сахароза, фруктоза, мальтоза и т.д.) диспергировано в сетчатой структуре диоксида кремния [US 2021163301 (A1), Method for producing large granular alpha-phase silicon carbide powders with a high purity]. Гель подвергают термообработке для разложения углеродсодержащего соединения и получения композита диоксид кремния/углерод при температуре 1100-1250°С. При повторной термообработке при более высокой температуре (2000-2100°С) порошок укрупняется вследствие роста кристаллитов. В результате укрупнения кристаллитов за счет процессов нестехиометричной сублимации и конденсации карбида кремния происходит неконтролируемое изменение гранулометрического, политипного и фазового состава порошка (появление атомарного углерода, различных гексагональных политипов карбида кремния).

Важной особенностью карбида кремния является его способность кристаллизоваться при беззатравочной кристаллизации (то есть в виде порошка) в виде большого количества политипов [Верма А., Кришна П. Полиморфизм и политипизм в кристаллах. М.: Мир, 1969. 278 с.]. Всего политипов карбида кремния существует более 200, но обычно в спеках и порошках преобладает политип 6H, также представлены политипы 4Н, 15R, а также низкотемпературный кубический политип 3С (бета-модификация). Известны способы выращивания слитков карбида кремния, связанные с введением легирующих примесей, которые позволяют стабилизировать рост политипа 4Н и исключить другие политипы, устраняя паразитные политипные включения. Эти методы легирования могут быть использованы для синтеза порошка альфа-модификации карбида кремния политипа 4H.

В частности, к стабилизации политипа 4Н приводит добавление азота в инертную газовую атмосферу (обычно в аргон и обычно при высоких концентрациях азота в слитке, более 1019 см-3) [A.R.Kieffer, P.Ettmayer, E.Gugel, A.Schmidt. Mater.Res.Bull., 4, S153(1969); E.Schmitt, T.Straubinger, M.Rasp, M.Vogel, A.Wohlfart. J.Crys.Growth, 310, 966(2008); N.Ohtani, M.Katsuno, M.Nakabayashi, T.Fujimoto, H.Tsuge, H.Yashiro, T.Aigo, H.Hirano, T.Hoshino, K.Tatsumi. J.Crystal Growth, 311, 1475(2009) и др.], алюминия [D.Lundqvist On the crystal structure of silicon carbide and its content of impurities. Acta Chem.Scand. 2, 177-191(1948)], легирование источника карбида кремния карбидом циркония [Карачинов В.А. Процессы роста и дефектообразование в монокристаллах карбида кремния: диссертация … кандидата физико-математических наук: 01.04.10. Ленинград: ЛЭТИ, 1985. 197 с.], металлического скандия или его оксида [H.Vakhner, Y.M.Tairov, Physics of the Solid State, 11, 1972(1969); Yu.M.Tairov, I.I.Khlebnikov, V.F.Tsvetkov, Physica Status Solidi(a), 25(1), 349(1974)], церия в форме карбида CeC2, оксида CeO2 или силицида CeSi2 [A. Itoh, H.Akita, T.Kimoto, H.Matsunami, Appl.Phys.Lett.65(11), 1400-1402(1994); K.Racka, E. Tymicki, K. Grasza, R. Jakieła, M. Pisarek, B. Surma, A. Avdonin, P.Skupinski, J. Krupka. J.Crys.Growth, 401, 677(2014); US20090053125, Stabilizing 4H polytype during sublimation growth of SiC single crystals, C01B31/36, C30B23/06, 2009.]. Все представленные методы увеличивают вероятность выращивания политипа 4H без паразитных политипных включений, но не исключают их полностью. При выращивании порошка будут присутствовать зерна порошка политипов 6Н, 15R, 4H, а также, возможно 3С. Порошок будет представлять собой неконтролируемую по политипному составу смесь, с преобладанием политипа 4H, в соответствии с уровнем легирования. В частности, существует способ получения порошка SiC [CN 104445202, High-purity aluminum-doped silicon carbide powder and synthetic method thereof], при осуществлении которого смешивают порошок высокочистого кремния чистотой 99,999%, легированного алюминием, и порошок углерода в молярном соотношении 1:1, помещают смесь в индукционную печь и проводят обезгаживание печи. Смесь нагревают в вакууме до 1300-1350°С, затем в атмосфере остаточного газа до 2100-2300°С (аргон, 10-40 кПа) и выдерживают при указанной температуре в течение 5-10 часов, после чего температуру снижают, а после завершения процесса получают высокочистый порошок альфа-модификации карбида кремния, легированный алюминием, с содержанием основного вещества 99,999%. Лигатура алюминия позволяет увеличить содержание политипа 4H, но способ достаточно трудоемок, так как требует использования механических операций измельчения и отмывки после процесса синтеза. Также, способ дорог, так как в качестве исходного вещества использует дорогостоящий высокочистый кремний, легированный алюминием, или солнечный поликремний.

Наиболее близким к заявляемому является способ получения порошка SiC, в том числе политипа 4Н, в котором смесь исходных диоксида кремния SiO2 и углерода С измельчается в шаровой мельнице, а затем помещается в печь и нагревается под давлением аргона 1-200 МПа до температуры синтеза порошка SiC, то есть 1400-1800°С, с последующим отжигом избыточного углерода на воздухе [KR 20120052787, Silicon carbide and method for manufacturing the same]. Способ позволяет синтезировать порошок бета-модификации карбида кремния, иногда с примесью альфа-модификации в виде смеси политипов. Недостатком способа также является низкая политипная стабильность и однородность порошка карбида кремния, а также наличие операций механической обработки исходных материалов (в первую очередь диоксида кремния), усложняющих способ и приводящих к загрязнению целевого продукта.

Задачей заявляемого изобретения является создание способа получения чистого порошка альфа-модификации карбида кремния политипа 4H для выращивания монокристаллических слитков SiC.

Технический результат изобретения заключается в улучшении политипной однородности синтезируемого порошка карбида кремния политипа 4H, вследствие отсутствия механохимических вспомогательных операций, приводящих к потере чистоты.

Сущность предлагаемого способа заключается в том, что в способе смешивают порошки углерода и диоксида кремния, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа с последующим отжигом избыточного углерода на воздухе. Исходные порошки диоксида кремния и углерода используют в соотношении 3,2 ≤ C:SiO2 < 4 (мол.), а термообработку осуществляют в две стадии, причем после первой стадии термообработки вакуумную печь охлаждают и разгерметизируют, синтезированный порошок карбида кремния извлекают и смешивают с порошком оксида алюминия Al2O3 в соотношении SiC:Al2O3 = 10-20 (мол.). После чего смесь снова загружают в вакуумную печь и осуществляют повторную термообработку. Вторую термообработку осуществляют при давлении инертного газа 0,02-0,05 МПа и температуре 1900-2000°С в течение 1-20 часов.

Предлагаемый способ обладает отличиями, позволяющими достичь технического результата, заключающегося в повышении политипной однородности альфа-модификации порошка карбида кремния политипа 4H при снижении затрат на проведение способа:

1) На второй стадии термообработки, вследствие высокой концентрации алюминия, который входит в решетку карбида кремния, происходит не только конверсия бета-модификации карбида кремния в альфа-модификацию с последующим укрупнением зерен порошка, но и преимущественная кристаллизация порошка альфа-модификации политипа 4H. При очень высоких уровнях легирования алюминием (1020-1021 см-3) все зерна порошка приобретают структуру политипа 4H. Политипная однородность порошка карбида кремния альфа-модификации политипа 4Н возрастает.

2) Термообработку смеси исходных порошков углерода и диоксида кремния осуществляют в две стадии в вакуумной печи, заполненной инертным газом. На первой стадии термообработки происходит синтез порошка бета-модификации карбида кремния в соответствии с реакцией (1), с выделением огромного количества монооксида углерода, который удаляется из реакционной ячейки и вакуумной печи через вакуумную магистраль. Легирование на первой стадии термообработки будет неэффективно или вообще невозможно. Добавление лигатуры алюминия проводится на второй стадии термообработки, когда газовыделение в реакционной ячейке невелико и основными процессами в системе являются перекристаллизация порошка бета-модификации карбида кремния в альфа-модификацию и его укрупнение.

3) Исходные порошки диоксида кремния и углерода берут с избытком углерода по сравнению со стехиометрическим отношением реагентов по реакции (1), то есть в соотношении C:SiO2 ≥ 3,2 (мол.), что позволяет избежать спекания порошка карбида кремния бета-модификации после первой стадии термообработки и осуществить равномерное смешивание порошков бета-модификации карбида кремния и оксида алюминия, для осуществления способа. Исходные компоненты смешивают в соотношении C:SiO2 < 4,0 (мол.), то есть ограничивают избыток по углероду по отношению к стехиометричному отношению компонентов по реакции (1), что позволяет снизить расход дорогостоящего высокочистого порошка углерода и таким образом снизить затраты на проведение способа.

4) На второй стадии термообработки при температуре 1900-2000°С осуществляют конверсию порошка бета-модификации карбида кремния в порошок альфа-модификации и его контролируемое укрупнение. Контролируемое укрупнение порошка карбида кремния выполняют подбором давления инертного газа в вакуумной печи и продолжительности второй стадии процесса термообработки. Вторая стадия термообработки (конверсия бета-модификации в альфа-модификацию карбида кремния и укрупнение порошка) проводится при достаточно высоком давлении (0,02-0,05 МПа), препятствующем интенсивной диссоциативной сублимации порошка SiC и – как следствие – препятствует резкому неконтролируемому укрупнению порошка.

Совокупность признаков по п.2 характеризует способ, при котором на первой стадии термообработки при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700°С в течение 4-5 часов проводят синтез порошка бета-модификации карбида кремния, без укрупнения и спекания зерен. Первая стадия термообработки (синтез бета-модификации SiC) проводится при достаточно высоком давлении инертного газа (0,02-0,03 МПа), что препятствует не только укрупнению зерен порошка бета-модификации карбида кремния, но и потере монооксида кремния SiO вследствие его ухода совместно с монооксидом углерода CO из пространства печи.

Таким образом, оптимальный выбор значений технологических параметров процессов синтеза порошка SiC и его легирования (использование лигатуры алюминия на второй стадии термообработки, в отсутствие интенсивного газовыделения в реакционной ячейке, исходное соотношение компонентов в исходной смеси, предотвращающее спекание зерен как промежуточного продукта (β-SiC), так и целевого продукта (α-SiC), температура и давление в пространстве печи, длительность стадий термообработки) дает возможность реализовать высокоэффективный процесс синтеза порошка альфа-модификации карбида кремния политипа 4H.

Способ иллюстрируют чертежи.

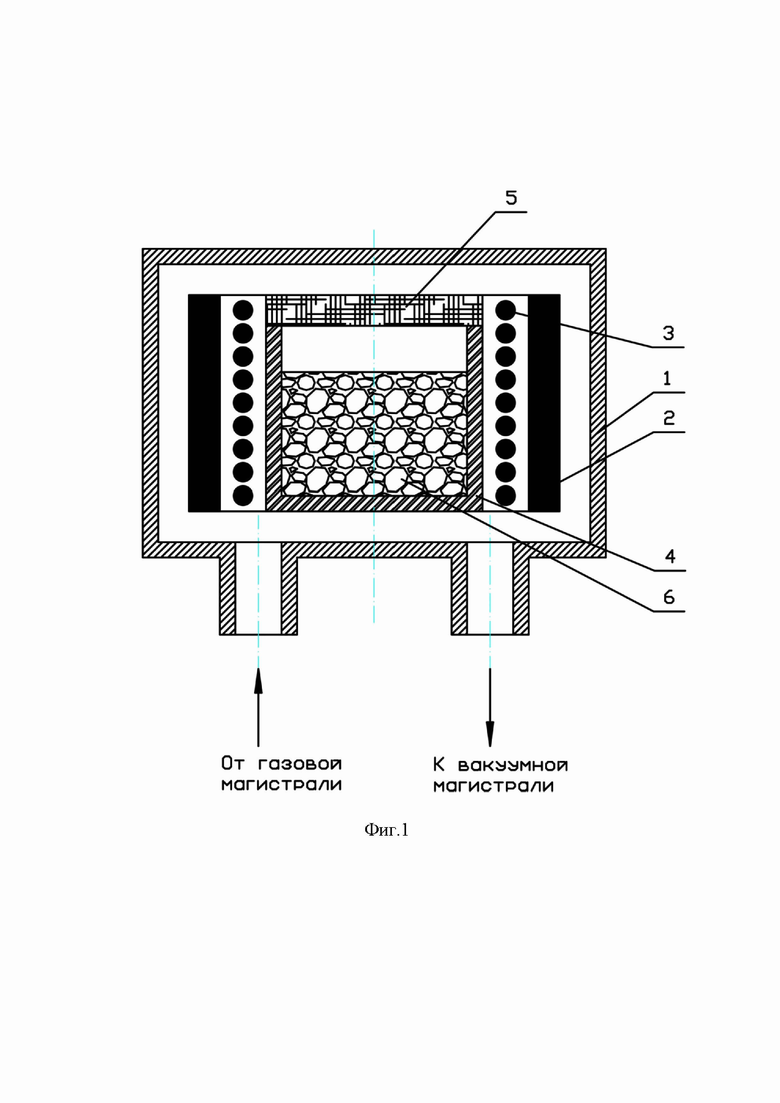

Фиг.1 - схема вакуумной печи с реакционной ячейкой внутри для осуществления первой стадии термообработки;

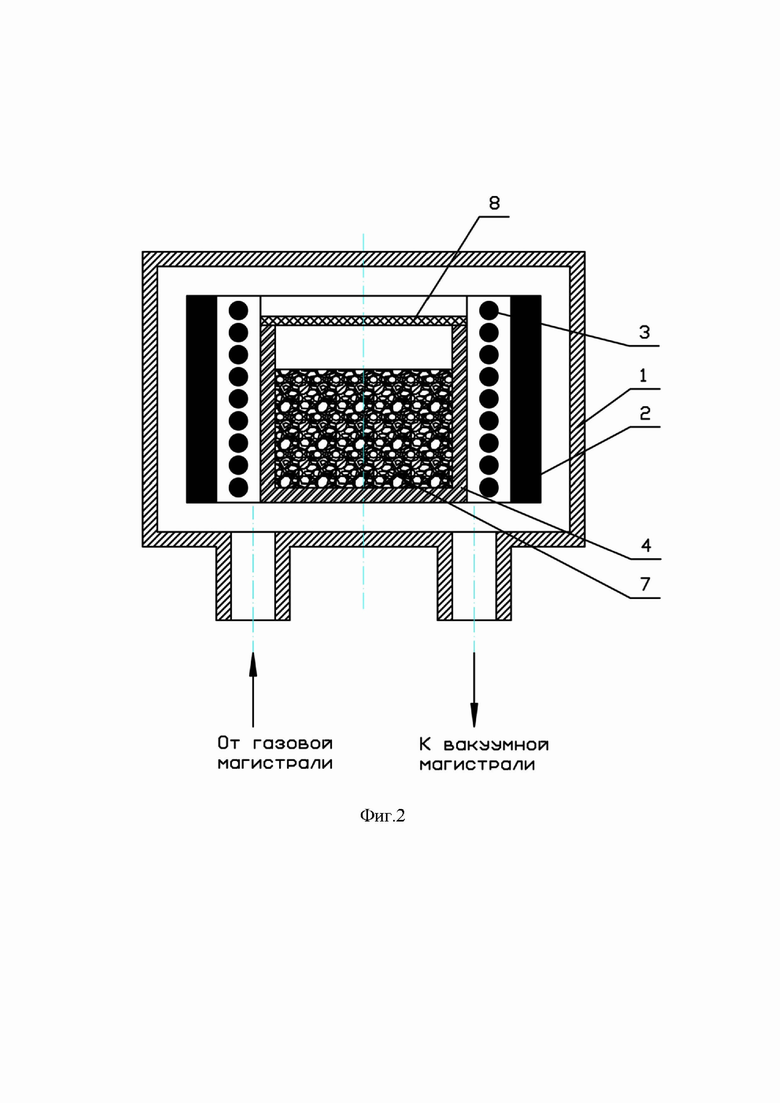

Фиг.2 - схема вакуумной печи с реакционной ячейкой внутри для осуществления второй стадии термообработки;

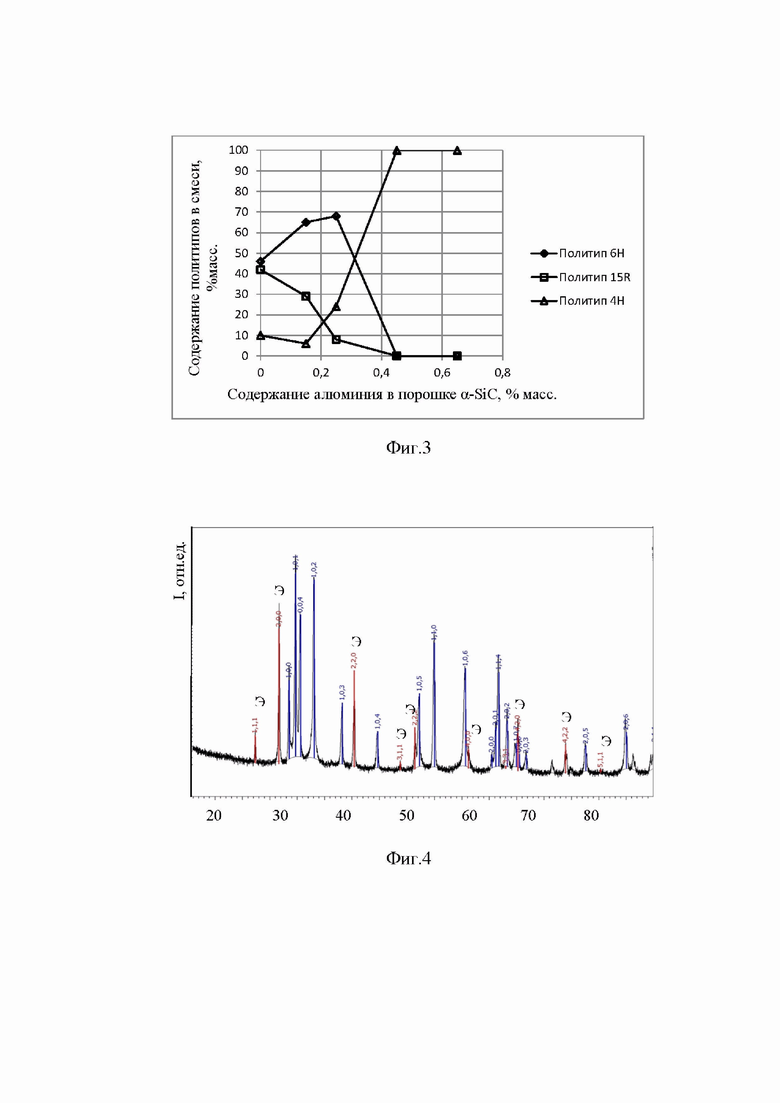

Фиг.3 - зависимость содержания политипа 4Н (в % масс.) от уровня легирования синтезированного порошка альфа-модификации алюминием (в % масс.).

Фиг.4 - Порошковая дифрактограмма альфа-модификации порошка карбида кремния политипа 4H с содержанием политипа 4H порядка 100% (внутренний эталон галит NaCl, рефлексы которого обозначены буквой Э).

В качестве технического средства для осуществления предлагаемого способа получения порошка SiC используют цилиндрическую вакуумную печь 1 (Фиг.1), к которой подключены вакуумная система и система газонапуска - контроля и поддержания давления. В качестве атмосферы при проведении синтеза порошка используют высокочистый аргон чистотой не хуже 6N или любой другой инертный или неокисляющий газ. Внутри вакуумной печи 1 располагается теплоизоляционный экран 2 и цилиндрический резистивный или индукционный нагреватель 3. В полости нагревателя 3 установлена реакционная ячейка 4, снабженная газопроницаемой крышкой 5, закрепленной на краях реакционной ячейки и выполненной из однородного высокопористого материала, например, высокочистого графитового войлока. Исходная смесь реагентов 6 - диоксида кремния SiO2 и углерода C - размещается внутри реакционной ячейки 4, на дне, в виде смеси порошков диоксида кремния и углерода. Реакционная ячейка 4 выполнена из плотного конструкционного графита. В процессе синтеза порошка SiC удаление образующегося монооксида углерода CO из реакционной ячейки 4 и далее из пространства вакуумной печи 1 осуществляется через поры высокопористой крышки 5 реакционной ячейки 4.

При проведении способа смешивание реагентов и создание исходной смеси осуществляют в чистом смесителе вне реакционной ячейки, до образования однородной смеси. В качестве исходных реагентов наиболее часто используют: порошок диоксида кремния квалификации ОСЧ 12-4 ТУ 6-09-3379-79 и графит порошковый ОСЧ 8-4 ГОСТ 23463-79 с изм.1,2.

Приготовленную исходную смесь размещают в реакционной ячейке, а ту, в свою очередь, - в пространстве вакуумной печи.

Важным является вопрос о выборе технологических параметров для проведения первой стадии термообработки (карботермического восстановления диоксида кремния SiO2 углеродом до бета-модификации карбида кремния). При температуре 1700°С, которая выбрана для проведения карботермического восстановления диоксида кремния SiO2 в рамках осуществления способа, 4х-часовой выдержке и давлении аргона 0,02 МПа происходит практически полное преобразование порошка в низкотемпературную бета-модификацию карбида кремния. Дальнейшее увеличение температуры может привести к образованию смеси гексагональных политипов карбида кремния и представляется нежелательным. Некоторое снижение температуры карботермического восстановления или повышение давления инертного газа возможно, хоть и приведет к незначительному снижению содержания бета-модификации карбида кремния β- SiC в реакционной смеси. Соответственно, выдержка может быть увеличена до 5 часов для осуществления полной реакции при 1600°С.

После проведения первой стадии термообработки вакуумную печь 1 охлаждают, заполняют аргоном до атмосферного давления и извлекают реакционную ячейку 4 с высокопористой крышкой 5. Из реакционной ячейки 4 порошок, который представляет собой смесь бета-модификации карбида кремния и избыточного углерода, пересыпают в смеситель.

Важным является то обстоятельство, что порошки углерода С и диоксида кремния SiO2 перед проведением первой стадии термообработки смешивают в соотношении MC: MSiO2 > 3,2 (мол.), то есть с избытком углерода по сравнению со стехиометрией реакции (1). Вследствие этого порошок бета-модификации карбида кремния не спекается, легко пересыпается, причем его гранулометрический состав примерно соответствует гранулометрическому составу исходного порошка углерода.

Для снижения расхода дорогостоящего порошка высокочистого углерода избыток углерода в смеси можно ограничить, то есть MC: MSiO2 < 4 (мол.). Это условие позволяет минимизировать затраты на проведение способа, но не ограничивает его применимость.

К смеси порошков бета-модификации карбида кремния и избыточного углерода добавляется порошок оксида алюминия. Смешивание реагентов и создание однородной смеси осуществляют в чистом смесителе вне реакционной ячейки, до образования однородной смеси. Порошки смешивают из расчета SiC:Al2O3 = 10-20 (мол.), предполагая 100%-ный выход реакции (1) на первой стадии термообработки. В данном диапазоне отношений реагентов эффект повышения политипной однородности альфа-модификации порошка карбида кремния политипа 4H проявляется наиболее полно (до 100% политипа 4H в конечной смеси политипов альфа-модификации карбида кремния). В качестве оксида алюминия используют реагент марки ХЧ или ОСЧ.

Приготовленную смесь порошков 7 пересыпают в реакционную ячейку 4 (Фиг.2). При проведении первой стадии термообработки в пространстве реакционной ячейки 4 в соответствии с реакцией (1) образовывалось большое количество газообразного продукта реакции - монооксида углерода CO, который удалялся через высокопористую крышку 5 из реакционной ячейки 4 и далее, через вакуумную магистраль, из вакуумной печи 1. Вторая стадия термообработки не характеризуется столь большим газовыделением, поэтому высокопористая крышка 5 заменяется на высокоплотную крышку 8, изготовленную из конструкционного или терморасширенного графита. Удаление газообразных продуктов, образующихся во время второй стадии термообработки, затруднено и происходит главным образом через поры графита или зазоры между реакционной ячейкой 4 и высокоплотной крышкой 8. Таким образом минимизируются потери алюминия из реакционной ячейки 4 и достигается максимальная степень легирования альфа-модификации карбида кремния алюминием при данном количестве исходного оксида алюминия Al2O3.

Реакционная ячейка 4 с высокоплотной крышкой 8 и с размещенной внутри смесью порошков 7 помещается в пространство вакуумной печи 1 (Фиг.2).

Вторую стадию термообработки проводят при 1900-2000 °С и выдерживают при этой температуре в течение 1-20 часов в атмосфере инертного газа - аргона высокой чистоты, при давлении 0,02-0,05 МПа.

При указанном давлении и температуре протекает конверсия (твердофазная реакция превращения) низкотемпературной бета-модификации карбида кремния в высокотемпературную альфа-модификацию карбида кремния, при наличии большого количества алюминия - главным образом, конверсия в политип 4H.

Одновременно происходит укрупнение образующихся зерен альфа-модификации карбида кремния. Сублимация карбида кремния при выбранных давлении и температуре затруднена, кроме того, углерод присутствует в избытке, поэтому укрупнение происходит плавно, в течение нескольких часов, с линейной скоростью увеличения среднего диаметра зерна от времени второй стадии термообработки.

Очевидно, что температура второй стадии термообработки может быть увеличена, но - для подавления сублимации - с одновременным увеличением давления инертного газа (равновесное давление, соответствующее испарению карбида кремния, растет с ростом температуры). Уменьшение температуры отжига ниже 1900°С может привести к неполному превращению бета-модификации карбида кремния в альфа-модификацию карбида кремния или потребует увеличения времени выдержки, так как при температуре ниже 1900°С твердофазное превращение затруднено.

После второй стадии термообработки избыточный углерод может быть удален отжигом реакционной смеси на воздухе при температуре 800-900°С. Необходимая продолжительность стадии отжига на воздухе составляет 5-6 часов и лимитируется доступом воздуха к нижним слоям реакционной смеси в камере отжига. Нагрев до температур 800-900°С не изменяет политипный состав порошка альфа-модификации карбида кремния.

Способ осуществляется следующим образом.

Для экспериментальной проверки способа используется реакционная ячейка 4 (фиг.1), выполненная из плотного конструкционного графита МПГ-7, подвергнутого вакуумному отжигу при температуре 2200°С, с внутренним диаметром 170 мм и высотой боковых стенок 200 мм. Высокопористая крышка 5 выполнена из высокочистого войлока фирмы Карботек, высокоплотная крышка 8 - из терморасширенного графита фирмы Унихимтек толщиной 1,5 мм, обе крышки также предварительно подвергнуты очистке высокотемпературным вакуумным отжигом.

Порошки диоксида углерода С и диоксида кремния SiO2 взвешиваются в нужном количестве на лабораторных весах, после чего загружаются в лабораторный смеситель для порошков или перемешиваются вручную, лабораторной ложкой. Средний диаметр зерна (медиана) порошков углерода составляет 50-100 мкм. Используемые количества порошков (с молярным соотношением углерода С к диоксиду кремния SiO2 (3,2-4) (мол.): углерода С 80-960 г диоксида кремния SiO2, соответственно, 120-1200 г.

После получения однородной смеси исходная смесь 6 засыпается в реакционную ячейку 4, на которую сверху устанавливается высокопористая крышка 5. Реакционная ячейка 4 с крышкой 5 помещается внутрь вакуумной печи 1, после чего в течение 2,5 часов производится откачка от атмосферы до вакуума (меньше 10-2 Па).

После откачки пространство вакуумной печи 1 заполняется инертным газом аргоном до давления 0,02-0,03 МПа, далее осуществляется поддержание указанного давления. Поддержание давления обычно выполняют в динамическом режиме, то есть при небольшом протоке инертного газа через пространство вакуумной печи (1-10 л/час). Осуществляется нагрев реакционной ячейки 4 до температуры 1600-1700°С. Скорость нагрева составляет 10-20°С/мин. Нагрев осуществляется с использованием резистивного графитового нагревателя из конструкционного отожженного графита А-2, расположенного в пространстве вакуумной печи 1.

После выдержки при температуре 1600-1700°С в течение 4-5 часов вакуумную печь охлаждают, развакуумируют и извлекают реакционную ячейку 4.

Прореагировавшую смесь пересыпают в лабораторный смеситель, куда добавляют порошок оксида алюминия Al2O3 в соотношении SiC:Al2O3 = 10-20 (мол.) (в пересчете на 100%-ный выход карбида кремния по реакции (1)). После этого смесь 7 высыпают в реакционную ячейку 4 саму реакционную ячейку 4 накрывают высокоплотной крышкой 8 и помещают в пространство вакуумной печи 1 (фиг.2).

Вакуумную печь 1 вакуумируют в течение 2,5-3 часов, после чего заполняют высокочистым аргоном до давления 0,02-0,05 МПа, нагревают до температуры 1900-2000°С, в течение 3-4 часов, поддерживая заданное давление аргона в пространстве вакуумной печи 1, и осуществляют выдержку при указанной температуре в течение 1-20 часов.

Далее проводят охлаждение реакционной ячейки 4 до комнатной температуры. После остывания вакуумную печь 1 разгерметизируют, напуская в нее аргон или воздух до атмосферного давления (0,1 МПа). Реакционную ячейку 4 извлекают, ее содержимое пересыпают в кварцевые контейнеры, которые устанавливают внутри атмосферной муфельной печи с силитовыми нагревателями. Проводят отжиг прореагировавшей смеси в течение не менее 5-6 часов при температуре 800-900°С на воздухе. После охлаждения синтезированный порошок SiC пересыпают на хранение в пластиковые емкости.

Политипный и фазовый состав, а также соотношение основных фаз и политипов карбида кремния в порошке SiC определяют методом количественного и качественного рентгеновского фазового анализа, уровень легирования алюминием - методом рентгеноспектрального микроанализа, примесный состав - с использованием искровой масс-спектрометрии, насыпную плотность - с использованием мерного стакана и лабораторных весов. Гранулометрический состав исходных порошков определяют методом лазерной дифракционной гранулометрии. Выход процесса определяется в пересчете на кремний, в процентах от исходного количества.

На основании собственных экспериментальных данных построена графическая зависимость содержания политипа 4Н в смеси политипов от уровня легирования синтезированного порошка карбида кремния альфа-модификации (количества оксида алюминия в исходной загрузке) (Фиг.3).

Полученный в оптимальных условиях порошок SiC представляет собой однофазный порошок альфа-модификации карбида кремния политипа 4H, с содержанием политипа 4H на уровне 100% (Фиг.4).

Способ может быть проиллюстрирован следующими примерами.

Пример 1. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 210 и 300 г, соответственно. Порошки тщательно перемешивают, после чего смесь пересыпают в реакционную ячейку, которую помещают в вакуумную печь. Печь вакуумируют, напускают аргон до давления 0,02 МПа, после чего нагревают до температуры 1600°С со скоростью 20°С/мин. Давление аргона поддерживают в динамическом режиме, через пространство вакуумной печи осуществляется постоянный проток аргона 2 л/час. Осуществляют выдержку при указанных температуре и давлении в 5 часов (первая стадия термообработки). После этого вакуумную печь охлаждают, напускают аргон до давления 1 атм и извлекают реакционную ячейку.

Из реакционной ячейки пересыпают смесь порошков бета-модификации карбида кремния и избыточного углерода в смеситель, добавляют 30 г Al2O3 и проводят интенсивное перемешивание, до образования однородной по цвету смеси. Смесь пересыпают в реакционную ячейку, которую накрывают высокоплотной крышкой и устанавливают в вакуумную печь. Проводят обезгаживание вакуумной печи в течение 3 часов, после чего высокочистым аргоном повышают давление в вакуумной печи до 0,05 МПа и повышают температуру до 2000°С со скоростью 10°С/мин. Осуществляют выдержку при указанных температуре и давлении в течение 10 часов (вторая стадия термообработки). После этого вакуумную печь охлаждают, развакуумируют, извлекают реакционную ячейку. Из реакционной ячейки синтезированный порошок альфа-модификации карбида кремния пересыпают в кварцевые емкости, которые устанавливают внутрь атмосферной муфельной печи. Проводят окислительный отжиг на воздухе в течение 6 часов при температуре 900°С. После этого синтезированный порошок пересыпают в емкости для хранения.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов альфа-модификации: 6Н - 0%, 15R - 0%, 4H - 100%, 3C - 0%. Концентрация алюминия 0,45 %, масс..

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,2 г/см3.

Выход процесса (по кремнию) - 60%.

Пример 2. Используют все параметры, аналогичные примеру 1, за исключением уровня легирования алюминием и второй стадии термообработки. После первой стадии термообработки добавляют 15 г Al2O3.

Вторую стадию термообработки ведут при 2000°С, давлении 0,03 МПа в течение 8 час.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов альфа-модификации: 6Н - 68%, 15R - 8%, 4H - 24%, 3C - 0%. Концентрация алюминия 0,25 %, масс..

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,1 г/см3.

Выход процесса (по кремнию) - 63%.

Пример 3. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 200 и 300 г, соответственно. Первая стадия термообработки аналогична примерам 1 и 2. Перед второй стадией термообработки реакционную ячейку извлекают из вакуумной печи, заменяют высокопористую крышку на высокоплотную, оксид алюминия не добавляют. На второй стадии термообработки осуществляют выдержку при температуре 2000°С и давлении 0,05 МПа в течение 10 час. Далее процесс синтеза аналогичен примерам 1 и 2.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов альфа-модификации: 6Н - 46%, 15R - 42%, 4H - 10%, 3C - 0%, 33R - 2%. Концентрация алюминия 0,0 %, масс.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,25 г/см3.

Выход процесса (по кремнию) - 84%.

Пример 4. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 210 и 300 г, соответственно. Одновременно в реакционную ячейку перед первой стадией термообработки загружают 30 г порошка оксида алюминия Al2O3.

Первая и вторая стадии термообработки аналогичны примеру 1.

Далее процесс аналогичен примеру 1.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов альфа-модификации: 6Н - 65%, 15R - 29%, 4H - 6%, 3C - 0%. Концентрация алюминия 0,15 %, масс.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,2 г/см3.

Выход процесса (по кремнию) - 71%.

Пример 5. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 400 и 600 г, соответственно.

Первая стадии термообработки проводится при температуре 1600°С, давлении аргона 0,02 МПа в течение 5 часов, добавляется 50 г оксида алюминия, вторая стадия термообработки проводится при 1800°С, давлении 0,05 МПа в течение 5 часов.

Далее процесс аналогичен примеру 1.

По данным рентгеновского фазового анализа: образец однофазный, бета-модификация карбида кремния. Содержание политипов 6Н - 0%, 15R - 0%, 4H - 0%, 3C - 100%. Концентрация алюминия 0,25 %, масс.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 0,45 г/см3.

Выход процесса (по кремнию) - 90%.

Пример 6. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 210 и 300 г, соответственно.

Первая стадии термообработки проводится при температуре 1700°С, давлении аргона 0,02 МПа в течение 5 часов, добавляется 40 г оксида алюминия, вторая стадия термообработки проводится при 2000°С, давлении 0,05 МПа в течение 8 часов.

Далее процесс аналогичен примеру 1.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов 6Н - 0%, 15R - 0%, 4H - 100%, 3C -0%. Концентрация алюминия 0,65 %, масс.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,2 г/см3.

Выход процесса (по кремнию) - 64%.

Пример 7. В качестве исходных веществ берут порошок углерода (графита) и диоксида кремния (кварца) массой 210 и 300 г, соответственно.

Первая стадии термообработки проводится при температуре 1700°С, давлении аргона 0,02 МПа в течение 5 часов, добавляется 60 г оксида алюминия, вторая стадия термообработки проводится при 2000°С, давлении 0,05 МПа в течение 8 часов.

Далее процесс аналогичен примеру 1.

По данным рентгеновского фазового анализа: образец однофазный, альфа-модификация карбида кремния. Содержание политипов 6Н - 0%, 15R - 0%, 4H - 100%, 3C -0%. Концентрация алюминия 0,66 %, масс.

По данным искровой и лазерной масс-спектрометрии: образец соответствует квалификации ОСЧ, все примеси, за исключением алюминия, бора и серы, на уровне предела обнаружения метода анализа (десятые или сотые доли ppm).

Насыпная плотность синтезированного порошка 1,2 г/см3.

Выход процесса (по кремнию) - 60%.

По данным испытаний можно сделать ряд выводов, а именно:

1) Легирование алюминием в соответствии с предложенным способом приводит к стабилизации синтеза порошка альфа-модификации карбида кремния политипа 4H. Примерное соотношение активных компонентов 10<SiС:Al2O3<20 приводит к синтезу порошка, состоящему на 100% из политипа 4H. Содержание алюминия в целевом продукте примерно пропорционально процентному количеству оксида алюминия в смеси бета-модификации карбида кремния и оксида алюминия, поступающей на вторую термообработку. При отсутствии легирования (пример 3) содержание политипа 4H не превышало 10%, что подтверждает эффективность использования способа.

2) При отношении активных компонентов SiC:Al2O3 >20 наблюдается преимущественный рост политипа 4H, при наличии других политипов.

3) При отношении активных компонентов SiC:Al2O3 < 10 наблюдается рост порошка, состоящего на 100% из политипа 4H, в то же время уровень легирования не растет вследствие того, что достигнут предел растворимости алюминия в карбиде кремния. Такие условия нежелательны, так как могут привести к выпадению второй фазы - соединения алюминия.

4) На первой стадии термообработки происходит полное карботермическое восстановление диоксида кремния SiO2 до низкотемпературной бета-модификации карбида кремния (β-SiC). Добавление оксида алюминия на первой стадии термообработки неэффективно, так как лигатура вымывается большими потоками монооксида углерода, образующегося в реакционной ячейке.

5) При снижении температуры второй стадии термообработки до 1800°С перекристаллизация бета-модификации в альфу-модификацию карбида кремния затруднена. Синтезированный порошок представляет собой на 100% бета-модификацию карбида кремния, легированную алюминием.

6) После заключительного отжига на воздухе (для удаления избыточного углерода) порошок карбида кремния может быть использован по целевому назначению (для выращивания слитков монокристаллического карбида кремния), так как порошок карбид кремния является однофазным, содержит единственный политип 4H, соответствует квалификации ОСЧ (за исключением алюминия), имеет заданный гранулометрический состав и типовую для порошка альфа-модификации карбида кремния насыпную плотность (1,1-1,3 г/cм3).

В целом, по сравнению с прототипом предлагаемый способ позволяет получить высокочистый порошок альфа-модификации карбида кремния политипа 4H без использования трудоемких и “грязных” операций измельчения, грохочения и отмывки. Он может быть использован для роста слитков монокристаллического полуизолирующего карбида кремния или материала p-типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2799378C1 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИСПЕРСНОГО ПОРОШКА КАРБИДА КРЕМНИЯ | 2014 |

|

RU2574450C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛЬШИХ ОДНОРОДНЫХ КРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ИСПОЛЬЗОВАНИЕМ ПРОЦЕССОВ ВОЗГОНКИ И КОНДЕНСАЦИИ | 2008 |

|

RU2495163C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2454491C2 |

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем, в частности, синтеза порошка карбида кремния, используемого в качестве источника при выращивании монокристаллов карбида кремния. Предложен способ получения порошка карбида кремния политипа 4Н, при котором смешивают порошки углерода и диоксида кремния, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа, с последующим отжигом избыточного углерода на воздухе. Исходные порошки диоксида кремния и углерода используют в соотношении 3,2 ≤ C:SiO2 < 4 (мол.). Термообработку осуществляют в две стадии, причем после первой стадии термообработки вакуумную печь охлаждают и разгерметизируют, синтезированный порошок карбида кремния извлекают и смешивают с порошком оксида алюминия Al2O3 в соотношении SiC:Al2O3 = 10-20 (мол.), после чего смесь снова загружают в вакуумную печь и осуществляют повторную термообработку. Первую термообработку осуществляют в течение 4-5 часов при давлении инертного газа 0,02-0,03 МПа и температуре 1600-1700 °С. Вторую термообработку осуществляют при давлении инертного газа 0,02-0,05 МПа и температуре 1900-2000 °С в течение 1-20 ч. Технический результат изобретения заключается в улучшении политипной однородности синтезируемого порошка карбида кремния политипа 4H. 1 з.п. ф-лы, 4 ил., 7 пр.

1. Способ получения порошка карбида кремния политипа 4Н, при котором смешивают порошки углерода и диоксида кремния, полученную смесь размещают в вакуумной печи, заполняют печь инертным газом и подвергают смесь термообработке в атмосфере инертного газа с последующим отжигом избыточного углерода на воздухе, отличающийся тем, что исходные порошки диоксида кремния и углерода используют в соотношении 3,2 ≤ C:SiO2 < 4 (мол.), а термообработку осуществляют в две стадии, причем после первой стадии термообработки вакуумную печь охлаждают и разгерметизируют, синтезированный порошок карбида кремния извлекают и смешивают с порошком оксида алюминия Al2O3 в соотношении SiC:Al2O3 = 10–20 (мол.), после чего смесь снова загружают в вакуумную печь и осуществляют повторную термообработку, причем вторую термообработку осуществляют при давлении инертного газа 0,02–0,05 МПа и температуре 1900–2000 °С в течение 1–20 ч.

2. Способ по п.1, отличающийся тем, что первую термообработку осуществляют в течение 4–5 ч при давлении инертного газа 0,02–0,03 МПа и температуре 1600–1700 °С.

| KR 20120052787 A, 24.05.2012 | |||

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| CN 104445202 B, 12.04.2017 | |||

| US 20090053125 A1, 26.02.2009. | |||

Авторы

Даты

2023-09-05—Публикация

2022-11-25—Подача