Область техники, к которой относится изобретение

Настоящее изобретение относится к способу резки по меньшей мере одной були кристалла с помощью режущей проволоки, в частности алмазной проволоки, для получения кристаллических пластин.

Настоящее изобретение относится к области изготовления кристаллических компонентов для часового дела и ювелирного дела, и в частности к компонентам, устанавливаемым между двумя параллельными сторонами, таким как часовые стекла и т.п.

Уровень техники

Резка булей кристаллов является сложной операцией из-за сложности удерживания исходных материалов, которые имеют неправильную форму. Из-за твердости указанных материалов для их резки требуется алмазная проволока. Резка является дорогостоящей операцией, которая также восприимчива к вибрациям и к любым встречающимся загрязнениям. Кроме того, представляет сложность изготовление дисков со строго параллельными сторонами без царапин или рисок от абразивного материала.

В документе DE102004043718A1 от имени SILTRONIC описан способ отрезки тонких пластин из прутков или кристаллов хрупкого материала, например полупроводникового кристалла, с двумя или более заготовками, помещенными на поворотной опоре, которую перемещают к алмазной пиле с несколькими параллельными проволоками. Держатель заготовок вращается вокруг центральной оси и совмещен с приводом деления для подачи заготовок к пиле. В общем, процесс резки осуществляется за счет комбинации привода пилы возвратно-поступательного действия и поворотного привода держателя заготовки.

В документе WO 2010/009881 от имени MEYER BURGER AG также приводится описание многопроволочного режущего устройства с поворотным держателем заготовки и способа резки твердых подложек, например, для использования в качестве пластин в полупроводниковой, фотоэлектрической, оптической, керамической, электротехнической и магнитоэлектрической отраслях промышленности.

Раскрытие сущности изобретения

Настоящее изобретение предлагает способ, который позволяет выполнять операцию резки булей кристаллов с одновременной резкой нескольких булей кристаллов, обеспечивая регулирование производственных расходов, в частности с точки зрения экономии алмазной проволоки и времени резки, и надлежащее качество готового изделия.

С этой целью изобретение относится к способу резки по меньшей мере одной були кристалла по п. 1 формулы изобретения.

Краткое описание чертежей

Другие признаки и преимущества изобретения станут понятными из приведенного ниже подробного описания со ссылкой на приложенные чертежи.

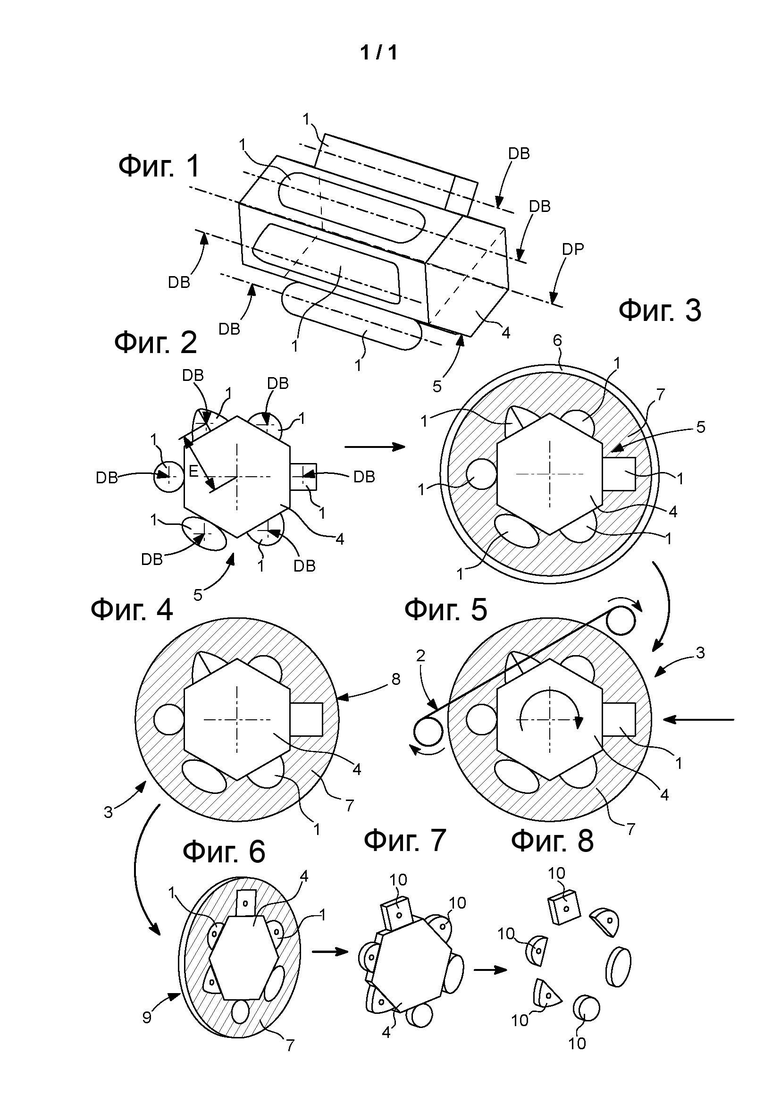

На фиг. 1 показан схематический перспективный вид соединенного блока, содержащего расходуемый сердечник, вокруг которого присоединены несколько необработанных булей кристаллов после подготовки поверхности;

на фиг. 2 – схематический вид с торца соединенного блока из фиг. 1;

на фиг. 3 – соединенный блок из фиг. 2, вставленный в оболочку, служащую в качестве формы, в которой выполняют формование, используя материал покрытия;

на фиг. 4 – формованный блок из фиг. 3 после операции формования и удаления из оболочки и после тепловой стабилизации с образованием временного барабана, подготовленного к резке;

на фиг. 5 – операция резки временного барабана из фиг. 4, во время которой режущая проволока движется между двумя роликами, показанными в упрощенном виде;

на фиг. 6 – схематический перспективный вид резаного кольца, полученного по окончании операции резки посредством отрезки остальных элементов расходуемого сердечника и материала покрытия для его полного отделения от остальной части временного барабана;

на фиг. 7 – схематический перспективный вид резаного кольца после удаления материала покрытия;

на фиг. 8 – схематический перспективный вид кристаллических пластин после удаления адгезива и расходуемого сердечника.

Осуществление изобретения

Настоящее изобретение относится к способу резки по меньшей мере одной були 1 кристалла типа були сапфира, рубина или т.п., используя режущую проволоку, в частности алмазную проволоку, для получения кристаллических пластин 10.

В частности, определена ось DB були, перпендикулярно которой выполняют резку этой по меньшей мере одной були 1 с радиусом RB були.

Этот радиус RB були определяет размер кристаллической пластины 10, получаемой с помощью операции резки, и, таким образом, изготавливаемых из нее изделий, таких как часовые стекла и т.п.

Резку выполняют посредством движения були 1 вокруг основной оси DP, параллельной оси DB були. В частности, эта основная ось DP отделена от оси DB були эксцентриситетом E, который превышает радиус RB були.

Режущая проволока 2 поддерживается в туго натянутом состоянии и движется вдоль прямого сегмента в плоскости, перпендикулярной основной оси DP, в частности, без ограничения между положением мягкого подхода, в котором расстояние, отделяющее режущую проволоку 2 от основной оси DP, имеет величину, равную сумме эксцентриситета E и радиуса RB були, и положением разделения, в котором расстояние, отделяющее режущую проволоку 2 от основной оси DP, имеет величину, равную разнице между эксцентриситетом E и радиусом RB були.

Согласно изобретению изготавливают временный барабан 3, который делает неподвижной в требуемом положении указанную по меньшей мере одну булю 1 относительно основной оси DP на протяжении всей операции резки, во время которой ось DB були должна проходить по обе стороны от прямого сегмента, в котором находится режущая проволока 2 во время резки указанной по меньшей мере одной були 1 внутри временного барабана 3.

В частности, временный барабан 3 вращается во время резки, выполняемой алмазной проволокой 2. В частности, его частота вращения является постоянной, при этом скорость перемещения алмазной проволоки 2 также является постоянной.

В частности и неограничивающим образом, прямой сегмент, соответствующий расположению режущей проволоки 2 во временном барабане 3 в определенный момент времени, перпендикулярен радиальной линии, берущей начало от основной оси DP, которая совпадает с осью барабана, и этот сегмент симметричен относительно указанной радиальной линии.

В частности, указанный временный барабан 3 выполнен с возможностью одновременной резки множества таких булей 1, каждая из которых расположена радиально одним и тем же образом относительно основной оси DP.

Преимущественно, временный барабан 3 установлен на расходуемом сердечнике 4, образованном, неограничивающим образом, продольной трубкой или цилиндром, ось вращения которых совпадает с основной осью DP, а радиус которых равен разнице между эксцентриситетом E и радиусом RB були. После соответствующей подготовки каждую булю 1 присоединяют к указанному расходуемому сердечнику 4, причем ось DB були ориентирована параллельно основной оси DP для образования соединенного блока 5.

В другом конкретном и неограничивающем варианте соединение выполняют с помощью потребительского продукта, например двухкомпонентного адгезива, образованного из эпоксидной смолы и отвердителя, такого как 1, 4, 7, 10-тетраазадекан, которые совместно образуют полиэпоксид после смешивания и отвердевания, в частности из товарного семейства Huntsman Araldite®, или любой другой адгезив, пригодный для подлежащих соединению материалов.

В другом конкретном и неограничивающем варианте соединение выполняют с помощью другого потребительского продукта, например, метакрилата, цианокрилата или любого другого пригодного адгезива, например анаэробного адгезива Henkel® Loctite® 641, представляющий собой метакрилатный эфир, который может использоваться при температуре вплоть до 150°C и очень легко расплавляется при температуре 250°C, например, с помощью потока горячего воздуха.

В конкретном применении буля 1 продолжается в продольном направлении и имеет по существу цилиндрическую форму по меньшей мере в центральной части; ось DB були в этом случае является осью указанного цилиндра.

В частности, були 1 присоединяют по существу параллельно друг другу с расстоянием между ними, если возможно, 4 – 6 мм.

В конкретном применении для производств компонентов часов наружный диаметр временного барабана составляет приблизительно 240 мм, при этом глубина резки в барабане 3 составляет 30 – 55 мм, причем наименьший внутренний опорный диаметр були приближается к 130 мм. Разумеется, этот способ можно внедрить с другими геометрическими характеристиками без отклонения от изобретения.

Благодаря тому, что операция резки, является полностью непрерывной, изобретение обеспечивает экономию алмазной проволоки 2 и времени выполнения операции, обеспечивая то, что по окончании операции резки полученные края кристаллической пластины 10 имеют очень равномерную поверхность. Финишная обработка полированием, хорошо известная специалистам в этой области, в настоящей заявке не описывается.

Преимущественно, подготовку каждой були выполняют посредством пескоструйной обработки, или микропескоструйной обработки, или дробеструйной обработки, или т.п. с последующей очисткой спиртом или другим растворителем для удаления смазки и твердых частиц, так чтобы алмазная проволока 2 не сталкивалась с частицами, вызывающими преждевременный износ.

В частности, после присоединения булей к расходуемому сердечнику образованный таким образом соединенный блок 5 вставляют в оболочку 6, служащую в качестве формы, внутри которой указанный соединенный блок 5 путем формования покрывается полимерным покрытием 7, таким как эпоксидная смола и т.п., имеющим определенную вязкость, при этом указанное покрытие оставляют отвердевать в течение необходимого времени, в частности по меньшей мере в течение 24 часов, с охлаждением для поддержания по существу постоянной температуры с целью образования формованного блока 8. Это охлаждение, которое можно выполнять струей холодной воды при комнатной температуре, препятствует достижению покрытием высокой температуры и, таким образом, препятствует возникновению напряжений, вызывающих неоднородность покрытия.

Далее, после отвердевания покрытия 7, в частности из эпоксидной смолы, формованный блок 8 удаляют из оболочки, которая преимущественно пригодна для вторичного использования, и подвергают выдержке, в частности выдержке в течение по меньшей мере 12 часов, при температуре 40 - 50°C для получения временного барабана 3.

Таким образом, фактическая операция резки выполняется на временном барабане; временный барабан 3 режут слоями, перемещая алмазную проволоку 2 радиально к основной оси DP по меньшей мере вплоть до положения разделения с целью образования заготовок в виде резаных колец 9.

Разделение указанных резаных колец 9 заканчивается резкой расходуемого сердечника 4 с помощью токарной обработки, или иного вида механической обработки, или иным образом.

Далее покрытие 7, в частности эпоксидную смолу или т.п., удаляют с резаных колец 9 за счет повышения температуры, и/или выдержки в нагретой среде, и/или в галтовочном устройстве и т.п. для освобождения кристаллических пластин 10 с двумя параллельными сторонами. Удаление адгезива может выполняться одновременно или на отдельной операции, в частности, за счет повышения температуры в зависимости от материалов, выбранных для нанесения покрытия и соединения.

В частности, этот способ используется для були кристалла сапфира или рубина.

В частности, этот способ используется для изготовления часовых стекол за счет придания формы кристаллическим пластинам и финишной обработки кристаллических пластин, полученных указанным способом.

В частности, этот способ используется для изготовления часовых камней за счет придания формы кристаллическим пластинам и финишной обработки кристаллических пластин, полученных указанным способом.

Настоящее изобретение обеспечивает значительную экономию алмазной проволоки 2, уменьшение времени резки и позволяет получать кристаллические пластины 10 с двумя строго параллельными основными сторонами и очень равномерной поверхностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ КРЕМНИЕВОГО СЛИТКА НА ПЛАСТИНЫ | 2010 |

|

RU2431564C1 |

| АЛМАЗНАЯ ПРОВОЛОЧНАЯ ПИЛА | 2012 |

|

RU2558561C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЛЯЦИОННОГО КРИСТАЛЛА И ИЗДЕЛИЙ ИЗ НЕГО | 2022 |

|

RU2783941C1 |

| БУЛЯ НИТРИДА ЭЛЕМЕНТА III-V ГРУПП ДЛЯ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2001 |

|

RU2272090C2 |

| ОДНОСТОРОННЯЯ ТРЕХХОДОВАЯ ИНДЕКСИРУЕМАЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ФРЕЗЕРОВАНИЯ, ИМЕЮЩАЯ БОЛЬШОЕ ОТНОШЕНИЕ ОБЪЕМА ПУСТОТ К ОБЪЕМУ МАТЕРИАЛА, И СОДЕРЖАЩАЯ ПЛАСТИНУ ФРЕЗА ДЛЯ НЕЕ | 2018 |

|

RU2779739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕЙ ПРОВОЛОКИ С ПРОЧНЫМ АЛМАЗОСОДЕРЖАЩИМ ПОКРЫТИЕМ | 2004 |

|

RU2291232C2 |

| СЦИНТИЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 2003 |

|

RU2242545C1 |

| СЦИНТИЛЛЯЦИОННОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СЦИНТИЛЛЯЦИОННЫЙ ВОЛНОВОДНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2157552C2 |

| СПОСОБ РЕЗКИ МОНОКРИСТАЛЛОВ КРЕМНИЯ | 1998 |

|

RU2155131C2 |

| ЭЛЕКТРОИСКРОВОЙ СПОСОБ РЕЗКИ КРИСТАЛЛИЧЕСКИХ ПЛАСТИН | 2008 |

|

RU2373032C1 |

Предложенная группа изобретений относится к способу резки по меньшей мере одной були кристалла с помощью режущей проволоки, в частности алмазной проволоки, для получения кристаллических пластин, может быть использована в области изготовления кристаллических компонентов для часового дела и ювелирного дела, и в частности к компонентам, устанавливаемым между двумя параллельными сторонами, таким как часовые стекла и т.п. Способ резки по меньшей мере одной були кристалла с помощью алмазной проволоки, в котором определяют ось були, перпендикулярно которой выполняют резку по меньшей мере одной були с радиусом (RB) були, при этом булю приводят в движение вокруг основной оси (DP), параллельной оси (DB) були, причем режущую проволоку поддерживают в туго натянутом состоянии и приводят в движение вдоль прямого сегмента в плоскости, перпендикулярной основной оси (DP). Изготавливают временный барабан, который обеспечивает неподвижность в требуемом положении по меньшей мере одной були относительно основной оси (DP) на протяжении всей операции резки, во время которой ось (DB) були выполнена с возможностью проходить по обе стороны от прямого сегмента во время резки по меньшей мере одной були внутри временного барабана. Временный барабан расположен на расходуемом сердечнике, образованном продольной трубкой или цилиндром, ось вращения которых совпадает с основной осью (DP), а радиус которых равен разнице между эксцентриситетом (E) и радиусом (RB) були. После подготовки каждую булю присоединяют к расходуемому сердечнику, после чего соединенный блок вставляют в оболочку, внутри которой соединенный блок путем формования покрывают материалом покрытия, который оставляют отвердевать для образования формованного блока. После отвердения материала покрытия формованный блок удаляют из оболочки и выдерживают для получения временного барабана. Временный барабан режут слоями, перемещая алмазную проволоку радиально к указанной основной оси (DP), по меньшей мере вплоть до положения разделения, с целью образования заготовок в виде резаных колец. Отделение резаных колец завершают резкой расходуемого сердечника посредством токарной обработки. Технический результат - уменьшение времени резки и получение кристаллических пластин надлежащего качества. 3 н. и 6 з.п. ф-лы, 8 ил.

1. Способ резки по меньшей мере одной були (1) кристалла с помощью алмазной проволоки (2), в котором определяют ось (DB) були, перпендикулярно которой выполняют резку указанной по меньшей мере одной були (1) с радиусом (RB) були, при этом указанную булю (1) приводят в движение вокруг основной оси (DP), параллельной указанной оси (DB) були, причем режущую проволоку (2) поддерживают в туго натянутом состоянии и приводят в движение вдоль прямого сегмента в плоскости, перпендикулярной указанной основной оси (DP), при этом изготавливают временный барабан (3), который обеспечивает неподвижность в требуемом положении по меньшей мере одной були (1) относительно указанной основной оси (DP) на протяжении всей операции резки, во время которой указанная ось (DB) були выполнена с возможностью проходить по обе стороны от указанного прямого сегмента во время резки указанной по меньшей мере одной були (1) внутри указанного временного барабана (3), при этом указанный временный барабан (3) расположен на расходуемом сердечнике (4), образованном продольной трубкой или цилиндром, ось вращения которых совпадает с указанной основной осью (DP), а радиус которых равен разнице между указанным эксцентриситетом (E) и указанным радиусом (RB) були, при этом после подготовки каждую указанную булю (1) присоединяют к указанному расходуемому сердечнику (4), причем каждая указанная буля (1) ориентирована осью (DB) були параллельно указанной основной оси (DP), для образования соединенного блока (5), при этом после присоединения указанных булей (1) к указанному расходуемому сердечнику (4) указанный соединенный блок (5) вставляют в оболочку (6), внутри которой указанный соединенный блок (5) путем формования покрывают материалом (7) покрытия, который оставляют отвердевать для образования формованного блока (8), отличающийся тем, что после отвердения указанного материала (7) покрытия указанный формованный блок (8) удаляют из указанной оболочки (6) и выдерживают для получения указанного временного барабана (3), при этом указанный временный барабан (3) режут слоями, перемещая алмазную проволоку (2) радиально к указанной основной оси (DP), по меньшей мере вплоть до положения разделения, с целью образования заготовок в виде резаных колец (9), причем отделение указанных резаных колец (9) завершают резкой указанного расходуемого сердечника (4) посредством токарной обработки.

2. Способ резки по п. 1, отличающийся тем, что указанную подготовку каждой указанной були (1) выполняют, подвергая указанную булю пескоструйной обработке, или микропескоструйной обработке, или дробеструйной обработке с последующей очисткой спиртом для удаления смазки и твердых частиц.

3. Способ резки по п. 1, отличающийся тем, что указанная основная ось (DP) отделена от указанной оси (DB) були эксцентриситетом (E), который превышает указанный радиус (RB) були, при этом указанную режущую проволоку (2) поддерживают в туго натянутом состоянии и перемещают между положением мягкого подхода, в котором расстояние, отделяющее указанную режущую проволоку (2) от указанной основной оси (DP), имеет величину, равную сумме указанного эксцентриситета (E) и указанного радиуса (RB) були, и положением разделения, в котором расстояние, отделяющее указанную режущую проволоку (2) от указанной основной оси (DP), имеет величину, равную разнице между указанным эксцентриситетом (E) и указанным радиусом (RB) були.

4. Способ резки по п. 2, отличающийся тем, что указанная основная ось (DP) отделена от указанной оси (DB) були эксцентриситетом (E), который превышает указанный радиус (RB) були, при этом указанную режущую проволоку (2) поддерживают в туго натянутом состоянии и перемещают между положением мягкого подхода, в котором расстояние, отделяющее указанную режущую проволоку (2) от указанной основной оси (DP), имеет величину, равную сумме указанного эксцентриситета (E) и указанного радиуса (RB) були, и положением разделения, в котором расстояние, отделяющее указанную режущую проволоку (2) от указанной основной оси (DP), имеет величину, равную разнице между указанным эксцентриситетом (E) и указанным радиусом (RB) були.

5. Способ резки по п. 1, отличающийся тем, что указанный временный барабан (3) обеспечивает возможность одновременной резки множества указанных булей (1), каждая из которых расположена радиально сходным образом относительно указанной основной оси (DP).

6. Способ резки по п. 1, отличающийся тем, что указанный материал (7) покрытия, в частности эпоксидную смолу, удаляют с указанных резаных колец (9) за счет повышения температуры, и/или выдержки в нагретой среде, и/или в галтовочном устройстве для освобождения кристаллических пластин (10) с двумя параллельными сторонами.

7. Способ резки по п. 1, отличающийся тем, что указанную булю кристалла изготавливают из сапфира или рубина.

8. Применение способа резки по п. 6 для изготовления часовых стекол, отличающееся тем, что формообразующие и отделочные операции выполняют на указанных кристаллических пластинах (10), изготовленных согласно указанному способу.

9. Применение способа резки по п. 6 для изготовления часовых камней, отличающееся тем, что формообразующие и отделочные операции выполняют на указанных кристаллических пластинах (10), изготовленных согласно указанному способу.

| DE 102004043718 A1, 30.03.2006 | |||

| Способ изготовления наполненных изделий | 1974 |

|

SU685139A3 |

| Способ изготовления часовых камней из корунда | 1950 |

|

SU92387A1 |

| Устройство для резки кристаллов проволокой | 1957 |

|

SU109561A1 |

| Способ резки монокристаллических слитков полупроводников на пластины | 1988 |

|

SU1622141A1 |

| US 3188370 A, 08.06.1965 | |||

| WO 2010009881 A1, 28.01.2010. | |||

Авторы

Даты

2022-03-28—Публикация

2018-07-17—Подача