Изобретение относится к технологическим линиям для получения стекловолокни- стых материалов, преимущественно кремнеземных, и может быть использовано на заводах стекловолокна и других предприятиях.

Известна технологическая линия для получения кремнеземных тканых материалов врасправку, содержащая устройство для размотки рулона материала, последовательно расположенные ванны для предварительного смачивания и выщелачивания материала, установленные между последними ванны для промежуточной промывки материала, средство предварительной промывки материала от кислоты, последовательно расположенные ванны для

окончательной промывки, сушильную камеру и устройство для намотки рулона.

Недостатком известной технологической линии является схема проводки материала в ваннах выщелачивания, ограничивающая возможность увеличения производительности без существенного увеличения габаритов.

Конструктивное решение узлов и технологические приемы при кислотной обработке ограничивают возможности интенсификации массообменных процессов,

В промывных устройствах предусмотрена струйная подача воды, однако при этом материал погружается в промывную воду, включающую продукты реакции, что

Iх1

00 VJ

о ел со

ухудшает эффективность процесса промывки.

Конструктивные особенности камеры сушки не обеспечивают эффективные параметры сушки (низкая скорость подачи теплоносителя и направление).

Целью изобретения является повышение производительности, расширение технологических возможностей оборудования, улучшение потребительских свойств материала.

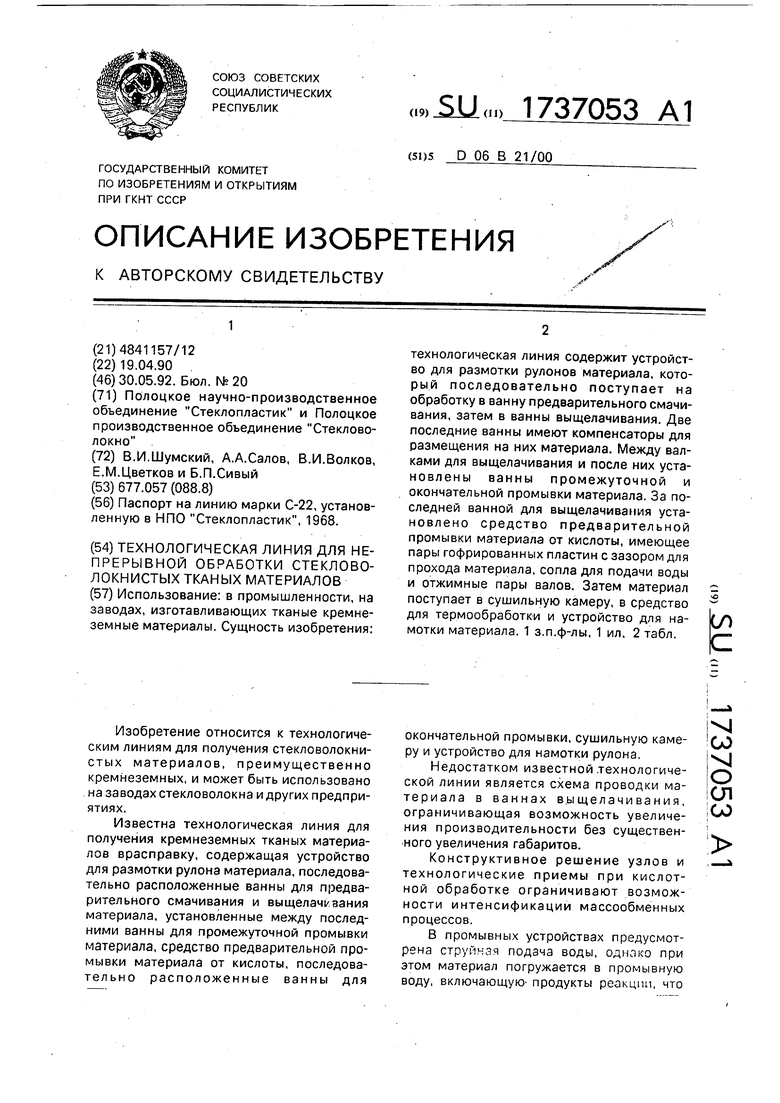

На чертеже изображена технологическая схема линии.

Линия содержит устройство 1 для размотки рулона, ванну 2 предварительного смачивания, последовательно расположенные ванны 3t, 82. Зз выщелачивания, компенсаторы 4, отжимные пары валов 5, ванны 6 промежуточной промывки, средство 7 для предварительной промывки, ванны 8 окончательной промывки, сушильную камеру 9, ванну 10 для пропитки связующим с системой валов, ролики 11 для изменения направления проводки материала, средство для термообработки 12, устройство 13 для намотки рулонов.

Технологическая линия работает следующим образом.

Кремнеземные тканые материалы получают путем обработки стекловолокнистых материалов растворами кислоты.

Ткань с устройства 1 для размотки рулонов, последовательно по системе приводных роликов проходит через ванну 2 предварительного смачивания и ванну 3i выщелачивания, перемещаясь в них в виде вертикальных петель под натяжением, во второй 32, третьей Зз и последующих ваннах выщелачивания обрабатываемый материал без натяжения, поперечными складками, укладывается в компенсатор 4, установленный в ванне и имеющий V-образную форму.

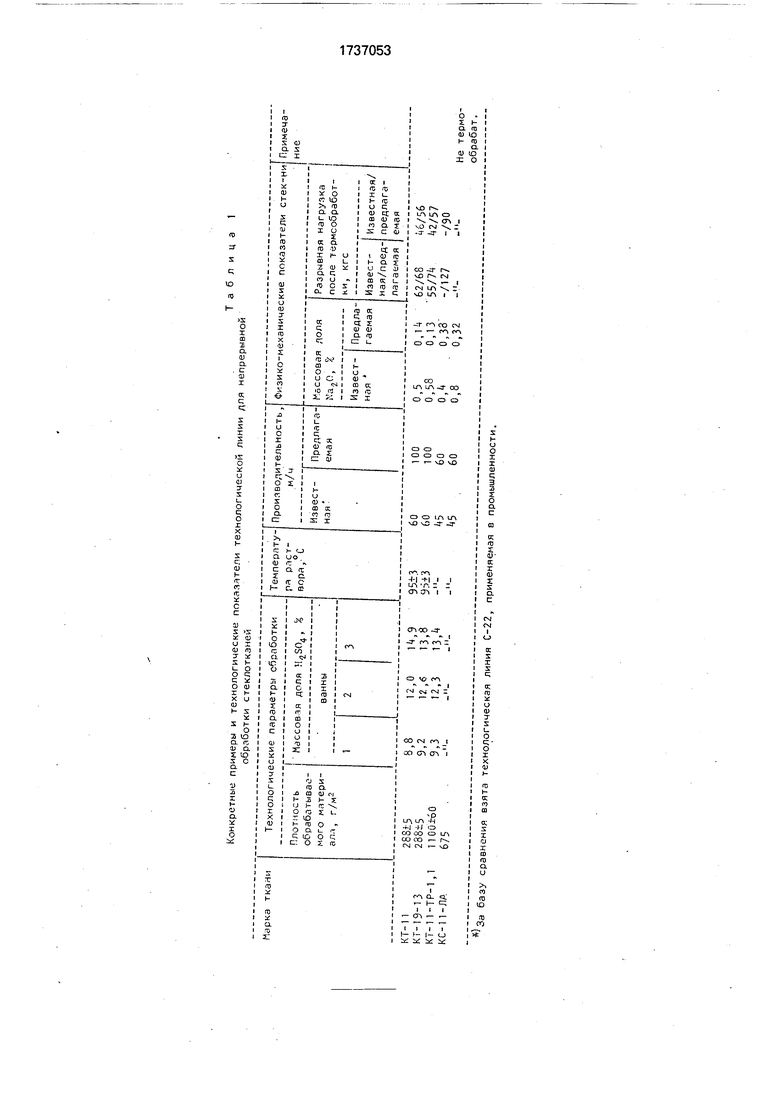

Опытным путем определены параметры кислотной обработки, конкретные примеры и технологические показатели приведены в табл.1.

В ваннах 3i,2,3 выщелачивания установлены не менее одной пары отжимных валов 5 для частичного удаления из материала раствора кислоты и продуктов реакции, а также для выборки материала из ванны. Такое расположение отжимных пар валов способствует интенсификации обменных процессов.

После первой 3i и второй За ванн выщелачивания материал в ваннах промежуточной промывки отмывается от продуктов реакции.

Предварительная промывка материала после кислотной обработки осуществляется

при помощи последовательно расположенных средств для промывки 7, где, двигаясь вертикально снизу вверх между парой гофрированных пластин,установленных с зазором, навстречу потоку воды, поступающей из установленных над пластинами сопл, материал промывается от кислоты и затем отжимается при помощи пары валов 5, при этом в нижней части вода непрерывно отво0 дится.

Такое конструктивное решение интенсифицирует процесс промывки и повышает его эффективность.

Окончательная промывка материала

5 проводится в последовательно расположенных ваннах 8 обессоленной водой.

Сушка материала осуществляется в камере 9 с принудительной подачей нагретого воздуха через сопла к материалу с частич0 ной рециркуляцией.

Режим сушки поддерживается регулирующими заслонками на воздуховодах. Высушенная ткань поступает в термокамеру для высокотемпературной обработки.

5Материал в термокамере через систему

валов поступает в шахту, протягивается через щель и движется вертикально сверху вниз в зону максимального нагрева теплового потока, образованного двумя газовыми

0 горелками.

Горелки расположены симметрично обрабатываемой ткани. Плоскость факела, образованная пламенем, проходит параллельно плоскости обрабатываемого матери5 ала. Стенки термокамеры выполнены подвижными в горизонтальном направлении перпендикулярно плоскости стеклоткани.

При такой схеме проводки материала в

0 термокамере происходит выжигание замас- ливателя, дегидратация и необратимая усадка материала.

Сочетание конвективного и инфракрасного теплового воздействия широкого диа5 пазона регулирования процесса позволяет

эффективно вести термообработку тканых

материалов с поверхностной плотностью от

0,1 до 1,1 кг/м2 при температуре до 900°С.

Конкретные примеры и сравнительные

0 характеристики термообработки приведены в табл. 1.

Для улучшения потребительских свойств и дальнейшей переработки некоторые виды тканых материалов (сетка КС-115 ЛА и др.) про-питываются связующим (термопластичные смолы, эмульсии и т.д.) в ванне 10 и термообрабатываются в термокамере.

Материал из сушильной камеры 9 поступает в ванну пропитки 10, где пропитывается связующим, протягивается через щель термокамеры снизу вверх, попадает в зону теплового воздействия. В термокамере происходит полимеризация связующего.

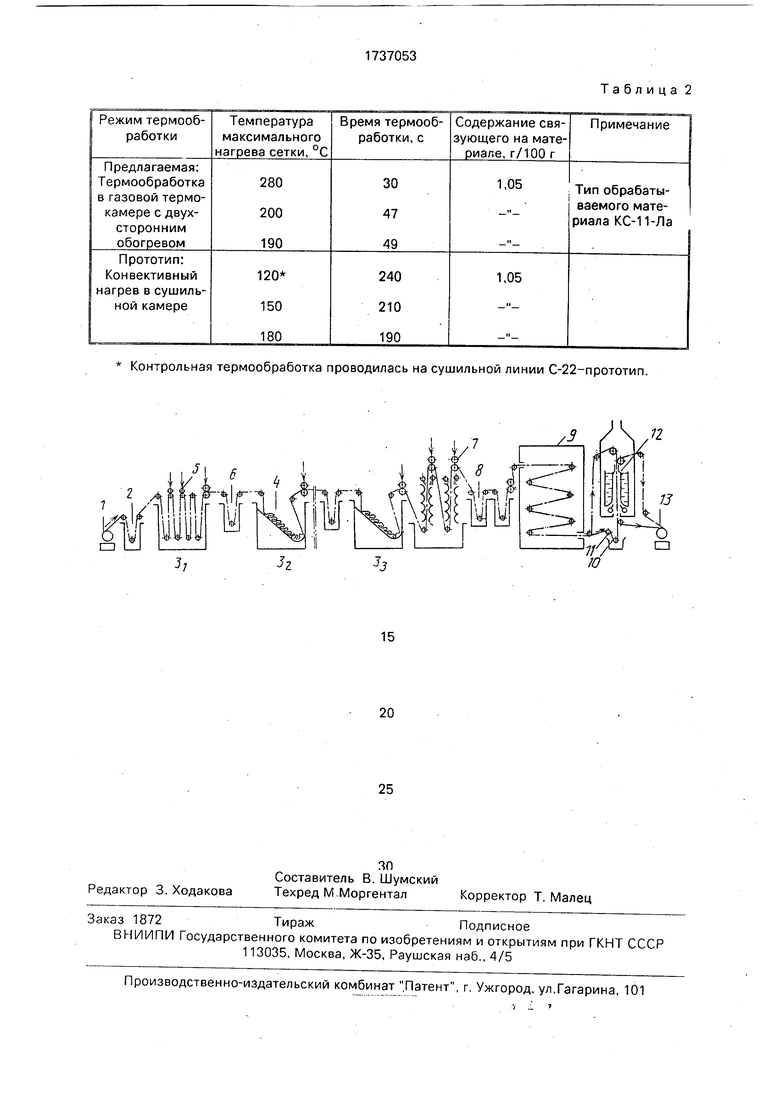

В табл. 2 приведены конкретные примеры и технологические показатели термообработки.

Из приведенных в табл. 2 данных видно, что для достижения необходимой степени полимеризации связующего при обработке в термокамере с газовым обогревом требуется 30-40 с (при конвективной- 190-240 с). Сокращение времени термообработки и ускорение процесса фиксации, связующего обусловлено интенсифицирующим действием повышенной температуры, быстрым про- гревом материала по всей толщине, благодаря проникающей способности инфракрасного излучения в первоначальный момент термообработки, когда удаляется наибольшее количество воды с последующим снижением температуры до 140- 170°С.

Таким образом, конструктивное выполнение средства для термообработки, компоновка агрегатов позволяет расширить функциональные и технологические возможности линии. После термообработки материал наматывается в рулон в устройстве 13.

Компоновка технологической линии и конструктивное решение ее элементов позволяет эффективно вести процесс получения кремнеземных тканых метериалов, увеличить производительность оборудования в 1,5-1,6 раза, интенсифицировать процесс обработки (см. по Na20), расширить технологические возможности оборудования, улучшить потребительские свойства материала.

Предлагаемая технологическая линия найдет применение для производства различного ассортимента кремнеземных материалов высокого качества, позволит значительно увеличить производительность. Формула изобретения

1.Технологическая линия для непре- рывной обработки стекловолокнистых тканых материалов, содержащая устройство для размотки рулона материала, последовательно расположенные ванны для предварительного смачивания и выщелачивания

материала, установленные между последними ванны для промежуточной промывки материала, средство предварительной промывки материала от кислоты, последовательно расположенные ванны для

окончательной промывки, сушильную камеру и устройство для намотки рулона, отличающаяся тем, что, с целью повышения производительности, расширения технологических возможностей и повышения потребительских свойств материала, она имеет установленное после сушильной камеры средство для термообработки с направляющими роликами для изменения направления проводки материала, каждая из ванн для

выщелачивания и последняя ванна для окончательной промывки имеют по меньшей мере одну пару отжимных валов, при этом вторая и последующие ванны для выщелачивания имеют компенсаторы для размещения обрабатываемого материала, а средство предварительной промывки материала от кислоты имеет не менее одной пары гофрированных пластин, установленных с зазором для прохода материала снизу

вверх, и расположенные над пластинами сопла для подачи воды и отжимные пары валов.

2.Линия по п. 1, отличающаяся тем, что между сушильной камерой и

средством для термообработки установлена ванна с системой валов для пропитки связующим обрабатываемого материала.

Конкретные примеры и технологические показатели технологической линии для непрерывной обработки стеклотканей

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| Способ обработки суровой хлопчатобумажной ткани из крученой пряжи и устройство для его осуществления | 1977 |

|

SU947238A1 |

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| Комплексная поточная линия для отделки камвольных тканей | 1982 |

|

SU1118727A1 |

| Линия для производства промазным способом рулонных отделочных строительных материалов | 1980 |

|

SU869834A1 |

| Способ заключительной отделки текстильной ткани и поточная линия для его осуществления | 1978 |

|

SU739911A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

Использование: в промышленности, на заводах, изготавливающих тканые кремнеземные материалы. Сущность изобретения: технологическая линия содержит устройство для размотки рулонов материала, который последовательно поступает на обработку в ванну предварительного смачивания, затем в ванны выщелачивания. Две последние ванны имеют компенсаторы для размещения на них материала. Между валками для выщелачивания и после них уста- новлены ванны промежуточной и окончательной промывки материала. За последней ванной для выщелачивания установлено средство предварительной промывки материала от кислоты, имеющее пары гофрированных пластин с зазором для прохода материала, сопла для подачи воды и отжимные пары валов. Затем материал поступает в сушильную камеру, в средство для термообработки и устройство для намотки материала. 1 з.п.ф-лы, 1 ил. 2 табл. со

)

За базу сравнения взята технологическая линия С-22, применяемая в промышленности.

Контрольная термообработка проводилась на сушильной линии С-22-прототип.

11/1 6

iffifa fi

ililll M

3j

Таблица 2

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-30—Публикация

1990-04-19—Подача