ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение относится к способу получения полой детали из композиционного материала с керамической матрицей (Ceramic Matrix Composite, CMC).

УРОВЕНЬ ТЕХНИКИ

[002] Область применения изобретения - это производство структурных деталей, используемых в горячих секциях турбомашины, например, деталей турбины, хвостовой части или вторичных сопел турбомашины. Более конкретно, изобретение может быть применено для получения направляющих аппаратов или полых лопаток турбины.

УРОВЕНЬ ТЕХНИКИ

[003] Ступень турбины состоит из неподвижной системы лопаток, или направляющего аппарата, принадлежащего статору, и следующей за ним подвижной системы лопаток, принадлежащей ротору. Первые ступени направляющего аппарата, как правило, полые, чтобы направлять наружный воздух радиально внутрь турбины и подводить к ступице, обеспечивая сжатие и выпуск, а также, возможно, его охлаждение. Часть этого воздуха может предназначаться для охлаждения направляющего аппарата.

[004] Кроме того, и подвижные лопатки могут быть полыми, чтобы сквозь них мог проникать охлаждающий воздух. Использование полых деталей также позволяет уменьшить массу турбомашины.

[005] Способ получения полых деталей из СМС известен, в том числе, из документа US 2014/0048978. Этот способ состоит из стадий, на которых:

- помещают стержень из кремния в полую зону пористой преформы,

- нагревают стержень и преформу настолько, чтобы расплавить стержень, при этом, кремний стержня пропитывает пористую форму, делая ее твердой.

[006] Такому способу свойственно два принципиальных недостатка.

[007] Первый недостаток обусловлен тем, что стержень и форма (или формирователь) изготовлены из разных материалов. Действительно, стержень, изготовленный из кремния, характеризуется иным термическим расширением, нежели форма, изготовленная из углерода или металла, что может вызывать разброс параметров готовой детали. Поэтому необходима компенсация, гарантирующая надлежащую долю волокон и надлежащее задание размеров детали.

[008] Второй недостаток обусловлен тем, что необходимо правильно установить объем стержня из кремния, чтобы вся пористая преформа была пропитана кремнием. Вообще, если имеется избыток кремния стержня, нужно предусмотреть наличие дренажного средства для удаления этого избытка из полости. Точно так же, если количества кремния в стержне недостаточно для пропитки всей пористой преформы, нужно предусмотреть наличие тигля для подачи в полость дополнительного кремния. Это делает стадию пропитки преформы более сложной.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[009] Целью изобретения является устранение этих недостатков посредством обеспечения альтернативного варианта, простого, эффективного и менее затратного.

[010] Для этого изобретением предлагается способ получения полой детали из композиционного материала с керамической матрицей, включающий стадии, на которых:

- в форму помещают волокнистую полую преформу, при этом, сердцевина из окисляемого материала размещена или вставлена в преформу;

- отверждают указанную преформу; и

- извлекают сердцевину посредством окисления указанной сердцевины.

[011] Таким образом, сердцевина может быть извлечена простым способом, без риска повреждения преформы. Действительно, преформа отверждается до извлечения сердцевины и сохраняет свои размеры и форму после извлечения сердцевины.

[012] Под окислением понимается химическая реакция сердцевины с окислителем или окислительным агентом, преобразующим его в оксид. Кроме этого, извлечение сердцевины посредством окисления может быть без труда выполнено в рамках современного технологического процесса получения деталей из СМС без необходимости существенной модификации способа получения.

[013] Для облегчения извлечения сердцевина может иметь сквозную перфорацию или может содержать вырезы.

[014] Стадия извлечения сердцевины посредством окисления может включать подстадии, на которых:

- нагревают преформу, в которую вставлена сердцевина, в печи в окислительной атмосфере;

- механически извлекают окисленную сердцевину, например, посредством соскабливания.

[015] Указанное нагревание может быть осуществлено в присутствии катализатора, такого, как, например, ацетат калия.

[016] Присутствие катализатора позволяет сократить длительность стадии нагревания и облегчить удаление сердцевины.

[017] Указанное нагревание может быть осуществлено при температуре от 400°С до 800°С.

[018] Указанное нагревание может включать:

- первый цикл нагревания длительностью от 20 ч до 30 ч;

- второй цикл нагревания длительностью от 10 ч до 15 ч.

[019] Вообще, первый и второй циклы нагревания могут изменяться в соответствии с объемом сердцевины, а также участком сердцевины, контактирующим с воздухом.

[020] Механическая операция извлечения сердцевины, например, операция соскабливания, может быть осуществлена после каждого цикла нагревания.

[021] Окисляемая сердцевина может быть выполнена из углерода, графита или другого материала, производного от углерода.

[022] Такие материалы выдерживают стадию отверждения.

[023] Волокнистая полая преформа может быть создана посредством укладывания или соединения волокнистых структур вокруг сердцевины или посредством тканья преформы, в которой имеется полая зона для размещения сердцевины.

[024] Указанное отверждение преформы может включать подстадии, на которых:

- создают, по меньшей мере, одну граничную фазу, например, из нитрида бора, на волокнах волокнистой преформы посредством химической пропитки в газовой фазе;

- создают, по меньшей мере, один слой керамической матрицы, например, из карбида кремния, на граничной фазе посредством химической пропитки в газовой фазе.

[025] Также возможно осуществление отверждения нитей, служащих для тканья волокнистой полой преформы или для изготовления волокнистого материала, например, однонаправленной ткани, соединяемой или оборачиваемой вокруг сердцевины для создания волокнистой полой преформы.

[026] Указанное отверждение нитей может включать подстадии, на которых:

- создают, по меньшей мере, одну граничную фазу, например, из нитрида бора, на нитях посредством химической пропитки в газовой фазе;

- создают, по меньшей мере, один слой керамической матрицы, например, из карбида кремния, на граничной фазе посредством химической пропитки в газовой фазе.

[027] Таким образом может быть сформирована полая преформа, в которую помещена или вставлена сердцевина из окисляемого материала. Волокнистая полая преформа может быть соткана из указанных отвержденных нитей или может быть результатом соединения вокруг окисляемой сердцевины однонаправленных структур, созданных из отвержденных нитей.

[028] За стадией извлечения сердцевины посредством окисления может следовать стадия уплотнения преформы, состоящей, по меньшей мере отчасти, в том, что:

- вводят в преформу металлический порошок, например, порошок кремния;

- пропитывают преформу расплавленным металлом, например, расплавленным кремнием.

[029] За стадией извлечения сердцевины посредством окисления могут следовать стадии, состоящие в том, что:

- обрабатывают деталь;

- покрывают наружную поверхность детали покрытием, образующим термический барьер или защиту от окружающей среды.

[030] Изобретение будет лучше понято, а другие подробности, отличительные особенности и преимущества изобретения станут очевидны по прочтении нижеследующего описания, приведенного в качестве не имеющего ограничительного характера примера, со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

- фиг. 1 представляет собой схему, поясняющую различные последовательные стадии способа, соответствующего изобретению;

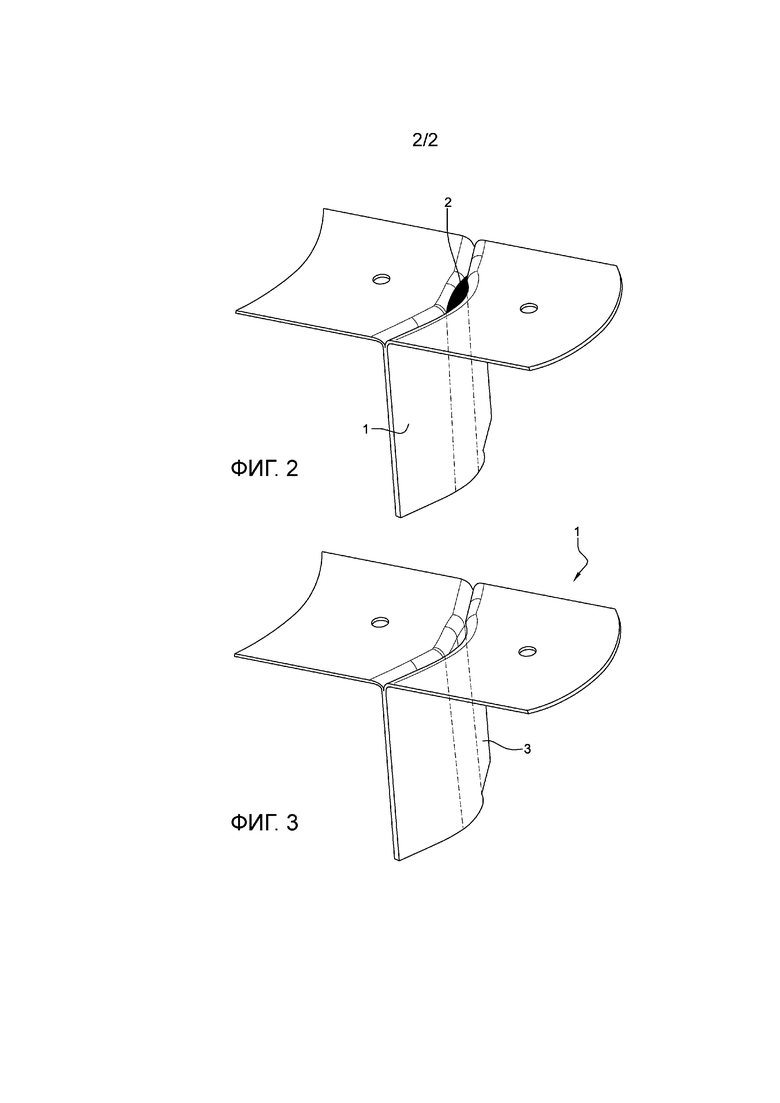

- фиг. 2 представляет собой схематичное изображение преформы, в которую вставлена сердцевина;

- фиг. 3 представляет собой схематичное изображение преформы после извлечения сердцевины посредством окисления.

ПОДРОБНОЕ ОПИСАНИЕ

[031] На фиг. 1 схематично представлены различные стадии способа получения полой детали из композиционного материала с керамической матрицей (Ceramic Matrix Composite, CMC) согласно одному из вариантов осуществления изобретения.

[032] Этот способ включает первую стадию Е1, на которой формируют волокнистую полую преформу, при этом, в преформу помещена или вставлена сердцевина из окисляемого материала.

[033] Сердцевина выполнена, например, из углерода, графита или другого материала, производного от углерода.

[034] Волокнистая преформа, предназначенная для создания волокнистого упрочнения детали, соответствующей изобретению, может быть получена посредством многослойного тканья, включающего переплетение множества слоев нитей основы и множества слоев нитей утка. Многослойное тканье может представлять собой, в том числе, тканье с переплетением типа «интерлок», то есть переплетение, в котором каждый слой нитей утка соединяет множество слоев нитей основы со всеми нитями одного и того же столбика, идущего в том же направлении в плоскости переплетения.

[035] Конечно, могут быть использованы и другие типы многослойного тканья.

[036] Когда волокнистую преформу выполняют посредством тканья, тканье может быть произведено так, чтобы нити основы пролегали в продольном направлении преформы, при этом, также возможно тканье, в котором в этом направлении проходят нити утка.

[037] В одном из примеров осуществления, используемые нити могут представлять собой нити из карбида кремния (SiC), производимые под наименованием «Nicalon», «Hi-Nicalon» или «Hi-Nicalon-S» японской компанией Nippon Carbon или «Tyranno SA3» компанией UBE и имеющие номер (число нитей) 0,5К (500 нитей).

[038] Для лопаток турбомашин, предназначенных для использования при повышенной температуре, и, в том числе, в коррозионной среде (например, во влажной окружающей среде), может оказаться преимущественным использование для тканья нитей, изготовленных из керамический волокон, а именно, волокон карбида кремния (SiC). Для деталей с более коротким сроком службы также могут быть использованы углеродные волокна.

[039] Различные способы многослойного тканья описаны, в том числе, в документе WO 2006/136755.

[040] Один из таких способов позволяет получить сплошную преформу с полой зоной, в которую вставляют сердцевину.

[041] Волокнистое упрочнение детали, соответствующей изобретению, также может быть выполнено на основании волокнистой преформы, получаемой посредством соединения двух волокнистых структур. В этом случае, две волокнистые структуры могут быть соединены друг с другом, например, сшиванием или скалыванием, либо просто наложены друг на друга. Каждая из двух волокнистых структур может быть, в том числе, получена исходя из слоя или нескольких наложенных друг на друга слоев:

- однонаправленной ткани (UD),

- двунаправленной ткани (2D),

- тесьмы,

- трикотажа,

- фетра,

- однонаправленного полотна из нитей или шнуров или многонаправленного полотна, полученного посредством наложения множества однонаправленных полотен с разным направлением и соединения однонаправленных полотен между собой, например, сшиванием, при помощи химического агента или скалыванием.

[042] В случае наложения множества слоев, их соединяют между собой, например, сшиванием, прокладкой нитей или жестких элементов, скалыванием или просто накладывают друг на друга.

[043] Как и ранее, такой способ позволяет получить сплошную преформу с полой зоной, в которую вставляют сердцевину.

[044] Наконец, волокнистое упрочнение детали, соответствующей изобретению, также может быть выполнено посредством укладывания однонаправленных складок, ткани или лент вокруг сердцевины. В этом случае, полая зона преформы образуется непосредственно в результате формирования преформы вокруг сердцевины.

[045] Компоновку, включающую преформу и сердцевина, вставленную в полую зону преформу, затем помещают в формующее устройство (стадия Е2), чтобы поддерживать форму преформы близкой к форме получаемой детали.

[046] Примеры создания волокнистых преформ исходя из сплошной волокнистой структуры можно найти, в том числе, в патентной заявке US 2011/0293828.

[047] Затем наносят граничную фазу из нитрида бора (BN) посредством химической пропитки в газовой фазе, или CVI (Chemical Vapor Infiltration, стадия Е3), при этом, заданную форму преформы по-прежнему поддерживают при помощи формующего устройства, при этом, указанное устройство помещают в печь. Устройство может быть выполнено из графита и может иметь отверстия, обеспечивающие прохождение газовой фазы. Газовая фаза может включать трихлорид бора BCl3, NH3 и газообразный водород Н2.

[048] По окончании стадии Е3, когда преформа и сердцевина все еще находятся в формующем устройстве в печи, на граничной фазе из NB посредством CVI создают слой керамической матрицы с целью отверждения преформы (стадия Е4), то есть для соединения волокон преформы между собой в степени, достаточной для того, чтобы преформа могла сохранять свою форму без помощи формующего устройства. Слой матрицы представляет собой, например, карбид кремния SiC.

[049] В ходе стадий Е3 и Е4 преформу и сердцевину подвергают воздействую температуры от 700 до 1100°С.

[050] Сердцевину 2 (показанную пунктирной линией на фиг. 2) и преформу 1 затем извлекают из формы и помещают в печь с окислительной атмосферой, то есть, в присутствии катализатора, такого как, например, ацетат калия, с целью проведения извлечения сердцевины посредством окисления (Е5). Под окислением понимается реакция вещества с кислородом с образованием оксида.

[051] На стадии Е5 окисления сердцевину, таким образом, извлекают благодаря тому, что вследствие химической реакции она преобразуется в оксид. Для этого сердцевину и преформу подвергают первому циклу нагревания, в ходе которого температуру в печи поддерживают от 400°С до 800°С, например, порядка 600°С в течение времени от 20 до 30 ч, например, порядка 25 ч. Затем часть сердцевины извлекают посредством механического воздействия, например, соскабливания. По окончании первого цикла нагревания и соскабливания может быть удалено от 30 до 50% массы сердцевины.

[052] Затем сердцевину и преформу подвергают второму циклу нагревания, в ходе которого температуру в печи поддерживают от 400°С до 800°С, например, порядка 600°С в течение времени от 10 до 15 ч, например, порядка 12 ч. Затем, посредством механического воздействия, например, соскабливания, извлекают остаток сердцевины. По окончании второго цикла нагревания и соскабливания извлекают, практически, всю сердцевину и получают преформу 1 с полой зоной 3, каковая полая зона 3 показана пунктирными линиями на фиг. 3.

[053] Затем в преформе формируют керамическую матрицу посредством пропитки указанной преформы шликером, содержащим один или несколько угольных или керамических порошков, например, SiC, Si3N4, C, B и их смеси, в форме водной суспензии, или шликерного литья (slurry casting, SC) (стадия Е6). Стадию уплотнения проводят в форме при комнатной температуре. Затем преформу вынимают из формы и сушат, после чего формирование керамической матрицы продолжают в печи посредством пропитки расплавленным кремнием или расплавленным сплавом, содержащим, преимущественно, кремний, или MI (Melt Infiltration, стадия Е7). Компонент(ы), пристутсвующий(ие) в указанном сплаве расплавленного кремния, могут быть выбраны из B, Al, Mo, Ti и их смесей. Эту стадию уплотнения проводят при температуре, например, от 1400°С до 1450°С.

[054] Способы уплотнения посредством MI описаны в патентах US 4889686, US 4994904 и US 5015540.

[055] По окончании стадии Е7 деталь извлекают из печи и, если нужно, обрабатывают функциональные поверхности (стадия Е8), например, посредством фрезеровки.

[056] Покрытие, образующее барьер с окружающей средой и/или термический барьер и выполняющее функцию термической защиты и/или защиты против коррозии в окислительной и/или влажной окружающей среде, наносят на поверхность детали (стадия Е9). Можно, в том числе, обратиться к патентным заявкам WO 2010/063946, WO 2010/072978, US 2009/0169873 и US 10/003504.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ИЛИ ДИФФУЗОРА СОПЛА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2009 |

|

RU2502707C2 |

| СПОСОБ ОБРАБОТКИ ВОЛОКОН КАРБИДА КРЕМНИЯ | 2016 |

|

RU2712597C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2018 |

|

RU2768291C2 |

| ДЕТАЛЬ МАЛОЙ ТОЛЩИНЫ ИЗ ТЕРМОСТРУКТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2529529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2017 |

|

RU2728791C2 |

| ВЫПУСКНОЙ КОНУС АВИАЦИОННОГО ДВИГАТЕЛЯ И ЗАДНИЙ КОРПУС АВИАЦИОННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2625421C2 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЛИ ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ | 2017 |

|

RU2738718C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2520108C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2722790C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2018 |

|

RU2793311C2 |

Изобретение относится к получению полой детали из композиционного материала с керамической матрицей, используемой в горячих секциях турбомашин. Способ включает стадии, на которых в форму помещают волокнистую полую преформу, при этом сердцевина из окисляемого материала размещена или вставлена в преформу; отверждают указанную преформу и извлекают сердцевину посредством окисления сердцевины. Волокнистую полую преформу получают посредством укладывания или соединения волокнистых структур вокруг сердцевины или посредством тканья преформы, имеющей полую зону для размещения сердцевины. На стадии отверждения преформы создают граничную фазу на волокнах преформы и по меньшей мере один слой керамической матрицы посредством пропитки в газовой фазе. Технический результат изобретения – создание более простого и эффективного способа получения полой детали. 12 з.п. ф-лы, 3 ил.

1. Способ получения полой детали из композиционного материала с керамической матрицей, включающий стадии, на которых:

- формуют волокнистую полую преформу (1), при этом сердцевина (2) из окисляемого материала размещена или вставлена в преформу (Е1);

- отверждают преформу (Е3, Е4); и

- извлекают сердцевину посредством окисления сердцевины (Е5),

где волокнистую полую преформу (1) получают посредством укладывания или соединения волокнистых структур вокруг сердцевины или посредством тканья преформы, имеющей полую зону для размещения сердцевины.

2. Способ по п. 1, в котором стадия (Е5) извлечения сердцевины посредством окисления включает подстадии, на которых:

- нагревают преформу (1), в которую вставлена сердцевина (2), в печи в окислительной атмосфере;

- механически извлекают окисленную сердцевину.

3. Способ по п. 2, в котором нагревание осуществляют в присутствии катализатора.

4. Способ по п. 2 или 3, в котором нагревание осуществляют при температуре от 400°С до 800°С.

5. Способ по одному из пп. 2-4, в котором нагревание включает:

- первый цикл нагревания длительностью от 20 ч до 30 ч;

- второй цикл нагревания длительностью от 10 ч до 15 ч.

6. Способ по одному из пп. 1-5, в котором окисляемая сердцевина (2) выполнена из углерода, графита или другого материала, производного от углерода.

7. Способ по одному из пп. 1-6, в котором отверждение преформы (Е3, Е4) включает подстадии, на которых:

- создают, по меньшей мере, одну граничную фазу на волокнах волокнистой преформы (1) посредством химической пропитки в газовой фазе;

- создают, по меньшей мере, один слой керамической матрицы на граничной фазе посредством химической пропитки в газовой фазе.

8. Способ по одному из пп. 1-7, в котором за стадией (Е5) извлечения сердцевины посредством окисления следует стадия уплотнения преформы (Е6, Е7), состоящей, по меньшей мере отчасти, в том, что:

- вводят в преформу металлический порошок (Е6);

- пропитывают преформу расплавленным металлом (Е7).

9. Способ по одному из пп. 1-7, в котором за стадией (Е5) извлечения сердцевины посредством окисления следует стадия уплотнения преформы (Е6, Е7), состоящей, по меньшей мере отчасти, в том, что:

- вводят в преформу порошок кремния (Е6);

- пропитывают преформу расплавленным кремнием (Е7).

10. Способ по одному из пп. 1-9, в котором за стадией извлечения сердцевины посредством окисления следуют стадии, состоящие в том, что:

- обрабатывают деталь с формированием функциональных поверхностей (Е8);

- покрывают наружную поверхность детали покрытием, образующим термический барьер или защиту от окружающей среды (Е9).

11. Способ по п. 2, в котором окисленную сердцевину извлекают посредством соскабливания.

12. Способ по п. 3, в котором катализатор представляет собой ацетат калия.

13. Способ по п. 7, в котором граничная фаза представляет собой граничную фазу из нитрида бора, и слой керамической матрицы представляет собой слой керамической матрицы из карбида кремния.

| US 6627019 B2, 30.09.2003 | |||

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| US 6503441 B2, 07.01.2003 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ИЛИ ДИФФУЗОРА СОПЛА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2009 |

|

RU2502707C2 |

| СПОСОБ И СУБСТРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ УПЛОТНЕНИЯ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ГАЗОВОЙ ФАЗОЙ | 2006 |

|

RU2429212C2 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2022-04-18—Публикация

2018-09-25—Подача