Изобретение относится к области химической технологии неорганических веществ, а именно к способам получения диоксида титана из ильменита.

Известно, что производство диоксида титана в настоящее время использует т.н. сернокислотный или хлоридный процесс, эти методы разработаны и внедрены в производство в середине ХХ века и отличаются использованием дорогостоящих не регенерируемых реагентов и наносят значительный вред окружающей среде. В последние десятилетие запатентовано несколько принципиально новых способов производства диоксида титана с использованием в качестве основного реагента фторида аммония, однако и эти способы имеют недостатки.

Известен способ получения рутила из ильменита [RU2432410С1 «Способ получения рутила из ильменита», заявка №2010149926/02 от 03.12.2010, опубликовано 27.10.2011 Бюл.№30. Авторы: Кантаев А.С., Андреев А.А., Дьяченко А.Н., Пахомов Д.С]. Способ включает фторирование сырья путем спекания с фторидным агентом. После фторирования продукт измельчают, растворяют в дистиллированной воде и фильтруют. Полученный раствор осаждают аммиаком при рН 8÷9, осадок смешивают с хлоридом аммония и прокаливают при 220-270°С в течение 5 часов. Техническим результатом является получение оксида титана (IV) рутильной формы и оксида железа (III).

Недостатком указанного способа является использование в качестве утилизирующей добавки легколетучего соединения хлорида аммония, который сублимируется в результате термообработки, что приводит к необходимости дополнительных стадий по утилизации сублимированного хлорида аммония.

Известен способ переработки титансодержащего сырья [RU2365647С1 «Способ переработки титансодержащего сырья», заявка №2008106531/02 от 19.02.2008, опубликовано 27.08.2009 Бюл.№24. Авторы: Андреев А.А., Дьяченко А.Н.]. Способ включает фторирование сырья путем спекания с фторидным реагентом, термообработку профторированной массы для разделения продуктов фторирования путем возгонки, пирогидролиз остатка после возгонки с получением оксида железа. При фторировании в качестве фторидного реагента используют фторид аммония, гидродифторид аммония или их смесь и ведут его при 110-240°С в течение 0,5-5 часов без доступа воздуха или в токе инертного газа. Термообработку профторированной массы при возгонке ведут при температуре 300-600°С. Продукты возгонки улавливают водой с получением раствора фтортитаната аммония и проводят осаждение гидратированного диоксида титана водным раствором аммиака. Затем ведут фильтрацию осадка от раствора фторида аммония и термообработку осадка с получением безводного диоксида титана. Пирогидролиз остатка после возгонки осуществляют при 300-650°С в течение 0,5-3 часов. Недостатком указанного способа является сложность аппаратурного оформления процесса улавливания продуктов возгонки фторидных соединений титана водой.

Известен метод переработки титаномагнетитовых рудных материалов, как способ получения диоксида титана[WO/2019/012401 «Method for processing titanomagnetite ore material» Publication Number Publication 17.01.2019, International Application No.PCT/IB2018/055028. Inventors: Dyachenko A.N., Kraydenko R.I.], взятый в качестве прототипа способ включает следующие стадии: взаимодействие титаномагнетитового исходного материала с фторирующим агентом с получением фторированного продукта; термическую обработку указанного фторированного продукта для получения сублиматного продукта, содержащего соединение фторотитаната аммония, фторосиликатное соединение аммония, избыток фторирующего агента и первый твердый остаток; охлаждение указанного продукта сублимации до первой температуры десублимации с получением первого десублимированного продукта, содержащего соединение фтортитаната аммония и первый газообразный остаток; охлаждение указанного первого газообразного остатка до второй температуры десублимации, чтобы получить второй десублимированный продукт, содержащий соединение фторосиликата аммония, и второй газообразный продукт; охлаждение первого газообразного остатка до второй температуры десублимации, более низкой, чем указанная первая температура десублимации, с получением второго десублимированного продукта, содержащего соединение фторосиликата аммония, и второго газообразного остатка; подвергание первого твердого остатка пирогидролизу водяным паром с получением второго твердого остатка, содержащего оксиды железа, и газового потока, содержащего фтористый водород; растворение первого десублимированного продукта в воде и обработка полученного раствора водным раствором аммиака для получения осаждения гидратированного диоксида титана и раствора фторида аммония; отделение осадка гидратированного диоксида титана от раствора фторида аммония; сушку осадка гидратированного диоксида титана.

Недостатком указанного способа является большой водооборот, необходимость фильтрационного отделения гидратированного диоксида титана от раствора фторида аммония после стадии аммиачного осаждения, необходимость упаривания раствора фторида аммония и кристаллизации фторида аммония.

Задачей настоящего изобретения является снижение водооборота, удаление стадии жидкостной фильтрации, сушки диоксида титана, выпаривание раствора фторида аммония, кристаллизации фторида аммония и и как результат - снижение себестоимости производства диоксида титана при сохранении его качества.

Предлагаемый способ включает операции из способа прототипа, а именно фторирования ильменита с помощью фторида аммония и разделение титановой составляющей ильменита в виде газообразного фторотитаната аммония и железистой составляющей в виде твердого дифторида железа.

Раскрытие сущности изобретения заключается в том, что в отличие от способа-прототипа новым в данном способе является фторирование ильменита не только твердым, а газообразным фторидом аммония (смесь фтороводорода и аммиака) при температуре 200-250°С, выделение оксида железа (II) из дифторида проводят методом пирогидролиза при температуре 200-250°С обрабатывая дифторид железа реакционными газами содержащими аммиак и воду полученными в результате фторирования ильменита фторидом аммония, выделения диоксида титана проводят при температуре 300-350°С, обрабатывая газообразную фазу фторотитаната аммония газообразными продуктами содержащими аммиак, воду и фтороводород после стадии получения оксида железа, газообразные аммиак и фтороводород полученные после стадии получения диоксида титана направляют на фторирование новой партии ильменита.

Пример конкретного выполнения 1.

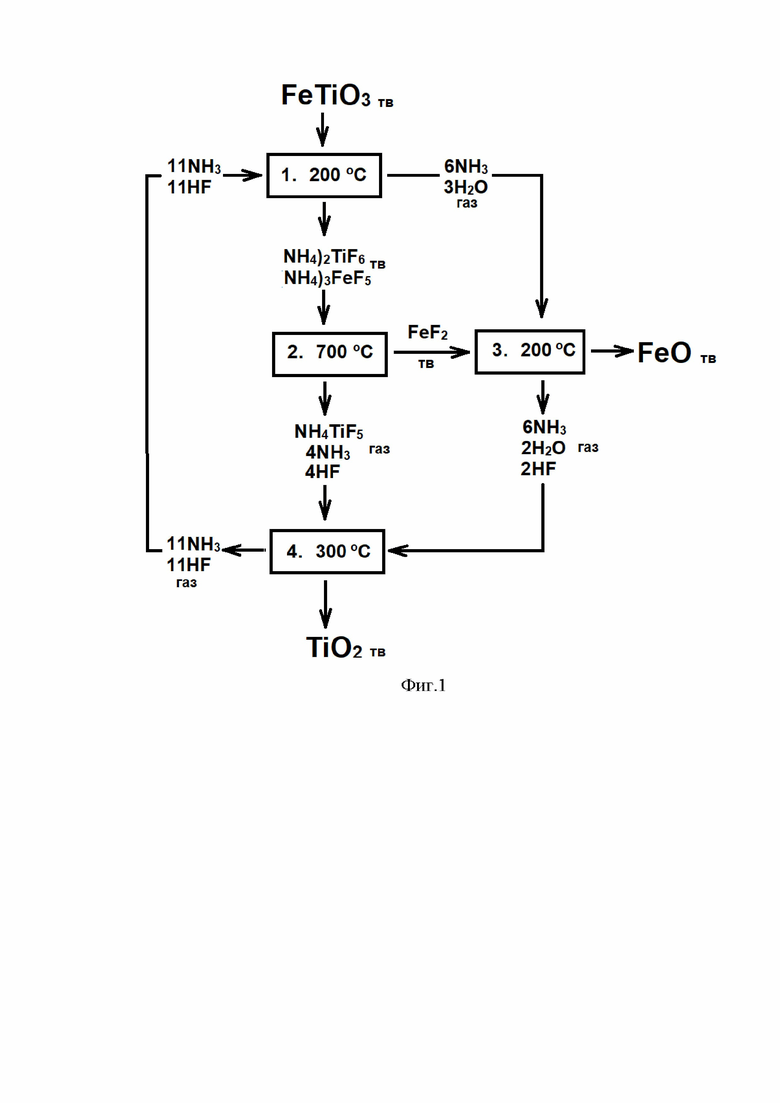

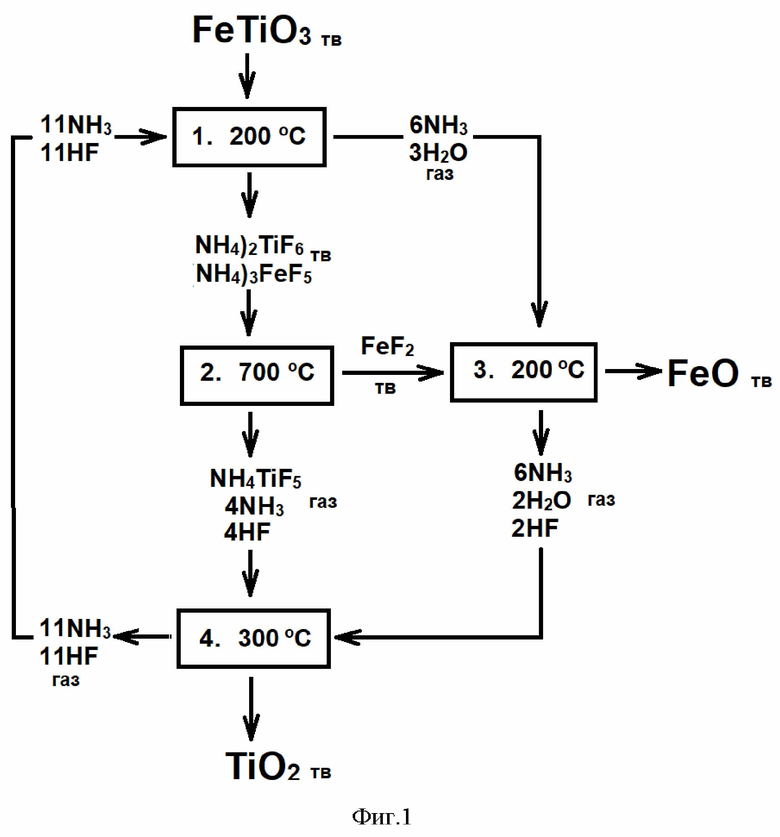

Последовательность операций показана на Фиг.1.

Стадия 1. 1 кг ильменита FeTiO3 в трубчатой вращающейся печи при температуре 200°С обрабатывают газообразным фторидом аммония в количестве 2,7 кг.

Стадия 2. Профторированную массу представляющую смесь (NH4)2TiF6 и (NH4)3FeF5 нагревают в трубчатой вращающейся печи при температуре 700°С, происходит термодеструкция фтороаммонийных соединений титана и железа. Образуется газообразная фаза состоящая из NH4TiF5:NH3:HF в соотношении 1:4:4. Твердая фаза представляет собой дифторид железа FeF2.

Стадия 3. Твердую фазу FeF2 при температуре 200°С в трубчатой вращающейся печи обрабатывают парами аммиака и воды образующимися на первой стадии при фторировании ильменита. Фторид железа подвергается пирогидролизу с образованием оксида железа FeO в количестве 0,473 кг. В результате пирогидролиза выделяется газовая фаза смесь NH3:H2O:HF в соотношении 6:2:2.

Стадия 4. Пирогидролиз NH4TiF5. Образованная на стадии 2 газовая фаза состоящая из смеси NH4TiF5:NH3:H2O в соотношении 1:4:4 обрабатывается при температуре 300-350°С газообразной смесью NH3:H2O:HF в соотношении 6:2:2 выделяющейся на стадии 3. В результате пирогидролиза протекает химическая реакция с образованием диоксида титана в количестве 0,526 кг в твердом виде и газовой фазы NH3:HF фторида аммония в количестве 2,628 кг.

Пример конкретного выполнения 2.

Отличается тем, что на стадии 1 фторирование ведут не газообразным NH3:HF, а твердым фторидом аммония NH4HF. Полученная на стадии 4 газ NH3:HF охлаждается, конденсируется и кристаллизуется в виде твердого фторида аммония NH4HF. Остальные операции идентичны Примеру 1.

Способ может быть использован в производстве диоксида титана из ильменита или другого железотитанового сырья. Таким образом способ впервые позволил получить диоксид титана без использования жидкофазных реакций и стадий мокрой фильтрации гидратированного диоксида титана из раствора. Предлагаемый способ позволил существенно улучшить технико-экономические показатели технологии относительно способа-прототипа за счет отсутствия жидкого водооборота, стадий растворения гексафторотитаната аммония, осаждения и фильтрафионное выделение гидратированного диоксида титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2365647C1 |

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| Способ переработки титансодержащего минерального сырья | 2016 |

|

RU2623974C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖЕЛЕЗА И ТИТАНА | 1998 |

|

RU2144504C1 |

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ТИТАНА И ЖЕЛЕЗА | 2000 |

|

RU2182886C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2139249C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛА ИЗ ИЛЬМЕНИТА | 2010 |

|

RU2432410C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА С ПРИМЕНЕНИЕМ ВОДНОГО РАСТВОРА ФТОРИДА | 2006 |

|

RU2392229C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

Изобретение относится к химической технологии органических веществ, а именно, к получению диоксида титана из ильменита. Проводят фторирование ильменита фторидом аммония и разделение титановой составляющей ильменита в виде газообразного фторотитаната аммония и железистой составляющей в виде твёрдого дифторида железа. При этом фторирование ильменита проводят газообразным фторидом аммония или твердым фторидом аммония при температуре 200-250°С. Полученный дифторид железа подвергают пирогидролизу путем его обработки при температуре 200-250°С реакционными газами, содержащими аммиак и воду, полученными в результате фторирования ильменита фторидом аммония, с получением оксида железа (II). Диоксид титана выделяют при температуре 300-350°С обработкой газообразной фазы фторотитаната аммония газообразными продуктами, содержащими аммиак, воду и фтороводород, при этом газообразные аммиак и фтороводород, полученные после стадии получения диоксида титана, направляют на фторирование новой партии ильменита. Способ позволяет получить диоксид титана без использования жидкофазных реакций и стадий мокрой фильтрации гидратированного диоксида титана из раствора при сохранении его качества. 1 ил., 2 пр.

Способ получения диоксида титана из ильменита, включающий фторирование ильменита фторидом аммония и разделение титановой составляющей ильменита в виде газообразного фторотитаната аммония и железистой составляющей в виде твёрдого дифторида железа, отличающийся тем, что фторирование ильменита проводят газообразным фторидом аммония или твердым фторидом аммония при температуре 200-250°С, полученный дифторид железа подвергают пирогидролизу путем его обработки при температуре 200-250°С реакционными газами, содержащими аммиак и воду, полученными в результате фторирования ильменита фторидом аммония, с получением оксида железа (II), после чего проводят выделение диоксида титана при температуре 300-350°С обработкой газообразной фазы фторотитаната аммония газообразными продуктами, содержащими аммиак, воду и фтороводород, при этом газообразные аммиак и фтороводород, полученные после стадии получения диоксида титана, направляют на фторирование новой партии ильменита.

| WO 2019012401 A1, 17.01.2019 | |||

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2008 |

|

RU2365647C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУОКИСИ ТИТАНА | 2005 |

|

RU2377183C2 |

| CN 101111616 A, 23.01.2008. | |||

Авторы

Даты

2022-04-18—Публикация

2021-07-17—Подача