Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения диоксида титана обработкой фторидом аммония титановых руд, содержащих железо, включающему следующие стадии:

(a) титановую руду, содержащую железо, обрабатывают водным раствором NH4F и/или NH4HF2;

(b) полученную таким образом водную суспензию фильтруют с последовательным разделением твердого остатка и водного раствора, содержащего соли титана;

(c) полученный таким образом водный раствор подвергают гидролизу, гидролиз включает первую стадию при рН 7,0-8,5 и вторую стадию при рН 10,0-13,0;

(d) полученную таким образом водную суспензию фильтруют и твердый остаток подвергают пирогидролизу, пирогидролиз включает первую стадию при максимальной температуре 450°С и вторую стадию при максимальной температуре 1000°С.

Известный уровень техники

Диоксид титана является белый пигментом, который широко применяется в промышленности и обычно получается обработкой титановых руд таких как, например, ильменит. Железо является основной примесью титановых руд; поэтому основная цель способов известного уровня техники состоит в том, чтобы достичь самой высокой степени разделения титана и железа по самой низкой стоимости. US 4168297 раскрывает способ удаления железа из титана в растворе фторида выщелачиванием, который состоит в экстракции железа (III) алкилфосфорными кислотами; этот способ ведет к получению диоксида титана, который не достаточно очищен; способ также дорог, сложен и опасен для окружающей среды.

Российский патент 2144504 описывает способ, который предусматривает осаждение фторида железа при рН между 4 и 8, и Российский патент 2182886, описывает способ, в котором осаждение имеет место при рН между 6,0 и 7,5.

Способ отделения железа от титана, основанный на их различной растворимости в растворе фторида аммония, описан в US 4107264, в котором железо осаждают в виде фтороферрата аммония при рН между 6,0 и 6,8.

Российский патент 2058408 описывает способ отделения железа от титана выщелачиванием сырья сплавлением с гидрофторидом аммония при температуре 50-180°С.

US 2042435 описывает способ отделения железа от титана во фторидных растворах, который предусматривает обработку руды водным раствором фторида аммония при температуре 140-150°С, с последующей дистилляцией для получения твердого остатка; твердый остаток затем растворяют в горячей воде или в растворе фторида аммония; получающийся фтороферрат аммония остается в твердом остатке, тогда как фторотитанаты переходят в раствор; раствор фильтруют и нейтрализуют, и остающуюся незначительную часть железа удаляют, обрабатывая полученный таким образом раствор растворимым сульфидом.

Однако вышеупомянутые способы дают диоксид титана, имеющий недостаточные чистоту, стабильность и/или размер частиц; они также очень дороги и ведут к получению побочных продуктов, которые нужно удалять.

Раскрытие изобретения

Способ в соответствии с настоящим изобретением имеет значительные преимущества перед способами известного уровня техники:

- диоксид титана, который получен настоящим способом, в 6-7 раз более устойчив по отношению к облучению ультрафиолетовыми лучами, чем продукт, который является в настоящее время коммерчески доступным и произведенным обычными способами; поэтому он может применяться для получения продуктов с белым цветом, устойчивым во времени;

- полученный таким образом диоксид титана имеет размер частиц 0,1-4,0 мкм, поэтому он может быть поставлен на рынок без дополнительного размола;

- способ не дает побочных продуктов, подлежащих сбросу; выделяющийся аммиак фактически может быть возвращен в цикл, так же как и фторид аммония; с другой стороны, железо, присутствующее в исходной руде, выделяется в виде Fe2О3, который в свою очередь является красным пигментом, представляющим коммерческий интерес;

- способ к тому же в сравнении с обычными способами требует меньших затрат энергии.

Способ извлечения в соответствии с настоящим изобретением начинается с выделения титана из ильменитовой руды (FеTiO3), которая необязательно может быть обогащена; данное извлечение проводят в подходящем реакторе обработкой руды концентрированным водным раствором (от 30 до 60% масс., предпочтительно около 45%) фторида аммония (NH4F) и/или NH4HF2.

Руду вводят в реактор в форме песка со средним размером частиц 0,05-1,5 мм, предпочтительно около 0,1 мм, и руда может быть предварительно нагрета до 80-120°С, предпочтительно до около 100°С.Целесообразно вводить песок в нижнюю часть реактора с системой, предотвращающей выход газов, которые присутствуют в реакторе, через средство подачи песка. Водный раствор фторида аммония (NH4F) и/или NH4HF2 также предпочтительно вводят в нижнюю часть реактора и он может быть предварительно нагрет до 80-120°С, предпочтительно до около 100°С; массовое отношение между ильменитом и раствором NH4F и/или NH4HF2 обычно находится между 1:1,5 и 1:3 и предпочтительно около 1:2.

Реактор снабжен аппаратом для перемешивания песка ильменита, так чтобы усилить близкий контакт между реагентами (ильменит и раствор), особенно в нижней части реактора. Перемешивание может быть таким, чтобы не создавать турбулентное движение в верхней части реактора; в наиболее предпочтительном выполнении скорость перемешивания не должна превышать 20 об/мин, предпочтительно 10 об/мин.

Температуру в реакторе сохраняют равной 100-120°С, предпочтительно около 108°С, и давление поддерживают между около 1 и 2 бар; что может быть достигнуто обычными устройствами, известными из уровня техники, например системой нагрева теплоносителя в рубашке снаружи реактора; в наиболее предпочтительном выполнении, большая часть тепла передается через более низкую часть реактора, где концентрация реактивов наибольшая; кроме того, для предотвращения утечки газообразных соединений во внешнюю окружающую среду желательно использовать герметичный реактор. Предпочтительная продолжительность реакции составляет 40-80 мин.

рН в реакторе в эксплуатационных условиях составляет около 6,5-7,0.

В ходе реакции выделяется газообразный аммиак, который может быть удален из реактора и поглощен водой с образованием концентрированного раствора (около 24% масс.) гидроксида аммония NH4OH, который в свою очередь может применяться в последующих стадиях гидролиза солей титана. Удаление аммиака также позволяет регулировать давление в реакторе (обычно около 1 бар).

Реакция между FеТiO3 и NH4F и/или NH4HF2 (в водном растворе) дает две соли: гексафторотитанат аммония (NH4)2TiF6 и гексафтороферрат(III) аммония (NH4)3FeF6. Соль титана имеет растворимость, которая прямо пропорционально зависит от температуры и обратно пропорционально зависит от концентрации NH4F и/или NH4HF2; поэтому она остается в растворе в условиях реакции. Соль железа, с другой стороны, имеет незначительную растворимость и остается в форме твердой суспензии.

Водный раствор солей NH2F и (NH4)2TiF6, содержащий суспензию соли (NH4)3FeF6, извлекают из реактора; концентрация NH4F составляет обычно 20-35% масс., предпочтительно около 25-30%, что соответствует максимальной концентрации соли титана в растворе, которая в этих условиях, составляет около 9-11% масс. и в любом случае не превышает 12% масс.

Суспензия, выходящая из реактора, проходит через фильтр, который может задерживать твердые частицы с размерами между 0,1 и 2,0 мкм; этот результат может быть достигнут с фильтрующим элементом с отверстиями в 2-3 нм, предпочтительно около 2,5 нм. В этой секции твердую часть суспензии соли железа отделяют от раствора соли титана.

Отфильтрованный шлам может быть далее промыт раствором NH4F и затем отфильтрован во второй раз; эти две фильтрации могут выполняться в том же самом фильтрующем аппарате.

Фильтрация дает на выходе:

(a) шламовую твердую часть, содержащую соль железа (NH4)3FeF6 и фторид аммония (NH4F);

(b) водный раствор, содержащий соль титана (NH4)3TiF6, фторид аммония (NH4F) и следы соли железа (NH4)3FeF6, которая загрязняет конечный продукт.

Шламовая твердая часть (а) обычно имеет влажность между 10 и 20% масс. в зависимости от применяемого фильтрационного устройства. Водный раствор (b) обычно содержит около 0,04-0,06% масс. соли железа (NH4)3FeF6.

Водный раствор (b), получаемый на стадии фильтрации, затем очищают от соли железа (NH4)3FeF6 с целью снижения ее концентрации ниже 0,01% масс., предпочтительно ниже 0,001% (подразумевается концентрация соли железа).

Это происходит путем изменения рН раствора до 7,0-8,5, предпочтительно 7,5-8,0 добавлением концентрированного гидроксида аммония (NH4OH) (приблизительно 24% масс.); эта операция приводит к образованию нерастворимого оксифторотитаната аммония [(NН4)3TiOF5], который осаждается, захватывая оставшуюся соль железа (NH4)3FeF6 (что является фактически химической фильтрацией).

Операцию выполняют в реакторе при температуре 50-70°С, предпочтительно около 60°С, с перемешиванием; скорость перемешивания составляет обычно 40-90 об/мин, предпочтительно около 50 об/мин; количество добавляемого NH4OH, обычно составляет большой избыток относительно количества, требуемого по реакции, и регулируется изменением рН в выходном потоке из контейнера до предпочтительного значения 7,5-8,0.

Фильтрация суспензии дает водный раствор соли титана (NH4)2TiF6, который далее очищают от соединений, содержащих железо, и шлам, содержащий комплекс титана и соль железа (NH4)3FeF6.

Шлам может быть снова растворен в следующем контейнере, снабженном мешалкой, подкислением, что происходит при добавлении концентрированного раствора NH4F и/или необязательно NH4HF2 (около 40-50% масс.) до рН около 6,5-7,0; соль титана, таким образом, становится снова растворимой, образуя (NH4)2TiF6. Раствор/суспензия, полученные таким образом, затем возвращаются в выходной поток главного реактора. Эти раствор/дисперсия содержат и растворимую соль титана (NH4)2TiF6 и нерастворимую соль железа (NH4)3FeF6, которая была захвачена оксифторотитанатом аммония при его осаждении. Это обеспечивает полное выделение обоих металлов без образования отходов.

Очищенный раствор, который содержит соль титана (NH4)2TiF6, NH4F, и воду, затем подвергают интенсивному гидролизу, чтобы получить осадок, содержащий комплексы титана и последующему высокотемпературному пирогидролизу. Этот метод выполнения операций позволяет применять меньшие аппараты в высокотемпературных стадиях, чем необходимые для переработки растворов без обработки.

Интенсивный гидролиз выполняют в реакторе с мешалкой (около 10 об/мин), при температуре 50-70°С, предпочтительно около 60°С.Реакция вызвана доведением рН раствора до очень высоких значений, предпочтительно 10-13, еще более предпочтительно около 11-12 (контролируемое на выходном потоке реактора); что обеспечивается добавлением концентрированного раствора гидроксида аммония NH4OH (приблизительно 24% масс.); этот раствор гидроксида аммония предпочтительно применяют с большим избытком относительно количества, требуемого по реакции.

Гидролиз вызывает осаждение смеси солей титана и оксидов (NH4)2TiOF4+(NН4)3ТiOF5+ТiO2 в форме частиц, имеющих размер около 0,01 мкм. Таким образом, в реакторе гидролиза получают водный раствор NH4F с твердой фазой, состоящей из солей, которые могут быть отфильтрованы.

Полученную суспензию затем фильтруют через фильтр с очень малыми порами (2-3 нм, предпочтительно около 2,5 нм); раствор, выходящий из фильтра, содержащий NH4F, воду и следы солей титана, может быть возвращен в процесс и многократно применяться для заполнения реактора, обычно после концентрирования до 40-45% масс.

Твердую часть, остающуюся на фильтре, обычно с влажностью между 10 и 20% масс., в зависимости от фильтрационного устройства подвергают процессу пирогидролиза. Процесс разделен на две стадии, выполняемые в двух отдельных печах.

I стадия: после высушивания для удаления воды, осадок, содержащий соли титана, подвергают первому горячему гидролизу при максимальной температуре 450°С, предпочтительно при 340-400°С, еще более предпочтительно при около 360-380°С, в течение 1-3 часов, предпочтительно около 2 часов; обычно стадию проводят в печи в атмосфере перегретого пара и с непрерывным перемешиванием. В этих условиях все связи фтора и аммиака разрываются, давая промежуточный продукт в форме порошка, состоящего из ТiO2 (95-97%) и TiOF2. Газообразные соединения, удаляемые из печи, содержащие NH3, HF и Н2О, обычно охлаждают и поглощают водой для получения концентрированного раствора NH4F, который может быть возвращен в цикл и повторно применяться для загрузки реактора. Целесообразно не охлаждать газы ниже 200°С до поглощения в воде для предотвращения образования кристаллов NH4HF2, приводящего к блокировке коммуникаций.

II стадия: первая стадия дает ТiO2, содержащий следы TiOF2, который является серо-синим порошком и поэтому загрязняет конечный продукт ТiO2, который в отличие от него должен характеризоваться высокой степенью белизны. Этот загрязнитель удаляют последующим пирогидролизом при температуре не более 1000°С, предпочтительно 700-900°С, еще более предпочтительно 750-850°С, то есть около 800°С. Второй пирогидролиз обычно выполняют в печи с непрерывным перемешиванием, в течение 60-180 мин, предпочтительно в течение около 90-120 минут. Для завершения реакции целесообразно вводить в печь воздух и перегретый пар. Газы при высокой температуре, содержащие в основном воду, воздух и небольшую массовую часть плавиковой кислоты (HF), также будут удаляться из этой печи и их можно добавить к газам от предыдущей печи на стадии извлечения и промывки. Отходящие газы реакции второй печи обычно составляют только 5% всех газов, получаемых из этих двух печей.

В дополнение к основной реакции в первой печи пирогидролиза должно быть гарантировано полное удаление аммонийных соединений из твердого продукта, который подвергают последующей высокотемпературной стадии пиролиза во второй печи. Фактически высокая температура (около 800°С) второй печи могла бы вызвать возможное расщепление всего NH3, который не был удален, на азот N2 и водород Н2 с дальнейшим риском образования взрывоопасных газовых смесей.

Со ссылкой на описанный выше способ пирогидролиза, выполняемый в этих двух печах, установленных последовательно, следует упомянуть что:

- осадок, помещаемый в первую печь пирогидролиза, состоит из частиц с размерами около 0,01 мкм;

- частицы порошка, выходящего из первой печи, имеют размеры около 0,1-2,5 мкм;

- конечный продукт второй печи состоит из порошка с частицами переменных размеров от около 0,1 мкм до около 4 мкм, в зависимости от времени выдержки в печи.

Учитывая специфическую дисперсность порошка TiO2, полученного таким образом, он может быть поставлен на рынок без дальнейшего размола, который является необходимым в способах для переработки ильменита в диоксид титана известного уровня техники.

Твердая шламовая часть, получаемая на основной фильтрации, содержит соль железа (NH4)3FeF6 и фторид аммония (NH4F), обычно с влажностью между 10 и 20% масс., и может быть подвергнута после первой стадии высушивания подобному процессу пирогидролиза в отдельной печи, для получения красного пигмента Fе2О3, который в свою очередь может быть поставлен на рынок. Этот пиролиз может быть выполнен при максимальной температуре 450°С, предпочтительно при 340-400°С, еще более предпочтительно при около 360-380°С в течение около 2-4 ч, предпочтительно 3 ч, в атмосфере перегретого пара с непрерывным перемешиванием.

Газы, выделяемые при этой реакции, содержащие NH3, HF, Н2О, могут быть также возвращены в цикл и повторно применяться для загрузки реактора после необходимого охлаждения и поглощения водой для получения концентрированного раствора NH4F.

Естественно, материалы, используемые в этих трех печах, должны быть такими, чтобы выдерживать рабочие температуры и особенно постоянное присутствие плавиковой кислоты HF в газовой фазе. Точно так же все элементы, составляющие оборудование, которое применяется в способе настоящего изобретения, должны быть выполнены из материалов, устойчивых к плавиковой кислоте.

Детальное описание способа

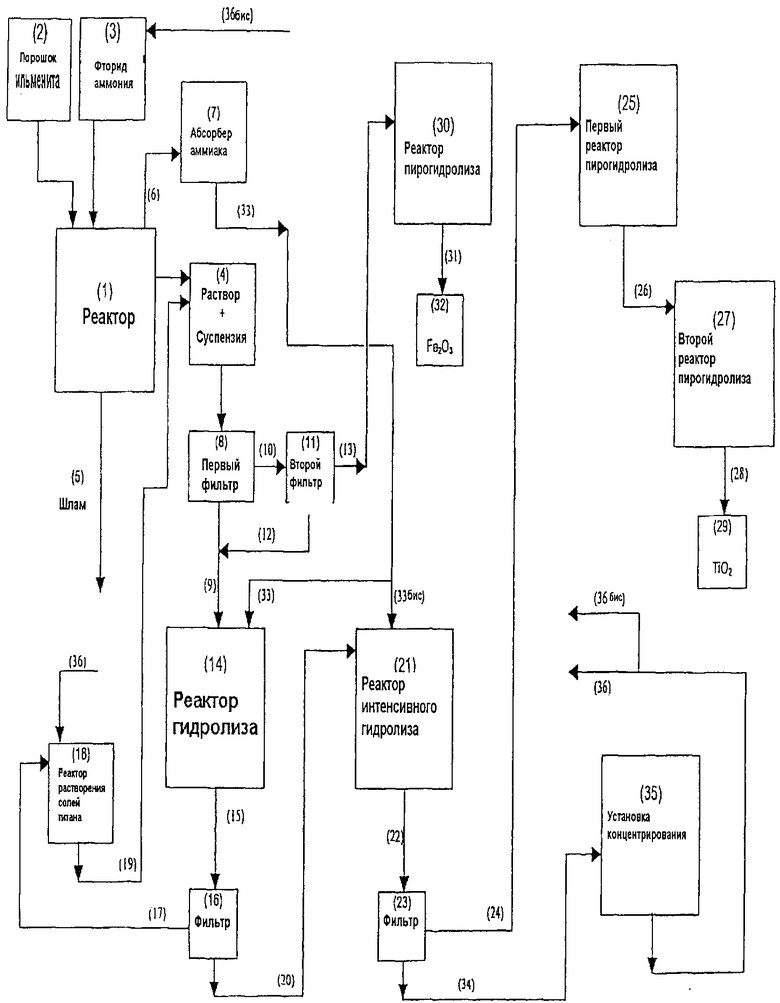

На чертеже дана блок-схема, которая представляет предпочтительное выполнение способа в целом.

Реактор (1) связан с контейнером (2) для порошка ильменита и с контейнером (3) для фторида аммония. Также обозначены выходы суспензии соли железа/раствора соли титана (4), шлама (5), и газа (6) из реактора (1), а также абсорбера (7) для аммиака, в котором получают водный раствор NH4OH.

Суспензию соли железа/раствора соли титана (4) направляют на первый фильтр (8) с выводом фильтрата (9) и выводом осадка (10); осадок (10) может быть направлен на второй фильтр (11) с выводом фильтрата (12) и выводом осадка (13) или непосредственно в реактор пирогидролиза (30) для получения Fе2О3.

Фильтрат (9), который может быть объединен с фильтратом (12), направляют в реактор гидролиза (14); вывод потока (15) из реактора гидролиза (14) направляют на фильтр (16), обеспеченный выводом осадка (17), соединенный с реактором для растворения солей титана (18), которые затем возвращаются в цикл по линии (19). Фильтрат фильтра (16) направляют по линии (20) в реактор интенсивного гидролиза (21), вывод (22) которого соединен с фильтром (23), посредством которого выделяют осадок, содержащий смесь солей и оксидов титана (NH4)2TiOF4+(NH4)3ТiOF5+ТiO2.

Этот осадок направляют по линии (24) на первый реактор пирогидролиза (25), который связан линией (26) со вторым реактором пирогидролиза (27) с выводом (28), соединенным с контейнером (29) для хранения порошка ТiO2.

Водный раствор NH4OH, образующийся в абсорбере аммиака (7), может быть направлен в реакторы гидролиза (14) и (21) по линии (33) и (33 бис) соответственно. Раствор (34), выходящий из фильтра (23), содержащий NH4F, воду и следы солей титана, направляют на установку концентрирования (35) и затем возвращают в реактор для растворения солей титана (18) и в контейнер фторида аммония (3) по линиям (36) и (36 бис) соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

| Способ переработки титансодержащего минерального сырья | 2016 |

|

RU2623974C1 |

| Способ комплексной переработки титансодержащего минерального сырья | 2016 |

|

RU2620440C1 |

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛА ИЗ ИЛЬМЕНИТА | 2010 |

|

RU2432410C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 1998 |

|

RU2136771C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2139249C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2120487C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРИМЕСЕЙ В КРЕМНИЙСОДЕРЖАЩИХ МАТЕРИАЛАХ | 2006 |

|

RU2306546C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286947C2 |

| СПОСОБ ПЕРЕРАБОТКИ КИАНИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2518807C1 |

Изобретение может быть использовано в химической промышленности. Способ получения диоксида титана включает стадии (а) обработки титановой руды, содержащей железо, водным раствором NH4F и/или NH4HF2; (b) фильтрации полученной водной суспензии с последующим разделением твердого остатка и водного раствора, содержащего соли титана; (с) гидролиза полученного водного раствора; (d) фильтрации и пирогидролиза твердого остатка. Гидролиз включает первую стадию при рН 7,0-8,5 и вторую стадию при рН 10,0-13,0. Суспензию, полученную на первой стадии гидролиза (с), фильтруют для получения водного раствора, содержащего соль титана (NH4)2TiF6 с концентрацией (NH4)3FеF6 ниже 0,01% масс., и фракции шлама, содержащего оксифторотитанат аммония и (NH4)3FeF6. Водный раствор подвергают второй стадии гидролиза (с) с получением водной суспензии. Пирогидролиз включает первую стадию при максимальной температуре 450°С и вторую стадию при максимальной температуре 1000°С. Изобретение позволяет без отходов получить диоксида титана, устойчивый к УФ-излучению и не требующий дополнительного размола, а также снизить энергозатраты. 21 з.п. ф-лы, 1 ил.

1. Способ получения диоксида титана, включающий следующие стадии:

(a) обработку титановой руды, содержащей железо, водным раствором NH4F и/или NH4HF2;

(b) фильтрацию полученной водной суспензии с последующим разделением твердого остатка и водного раствора, содержащего соли титана;

(c) гидролиз полученного водного раствора, причем гидролиз включает первую стадию при рН 7,0-8,5 и вторую стадию при рН 10,0-13,0, причем суспензию, полученную на первой стадии гидролиза (с), фильтруют для получения водного раствора, содержащего соль титана (NH4)2TiF6 с концентрацией (NH4)3FeF6 ниже 0,01 мас.%, предпочтительно ниже 0,001 мас.%, и фракции шлама, содержащего оксифторотитанат аммония и (NH4)3FeF6, и указанный водный раствор подвергают второй стадии гидролиза (с) с получением водной суспензии;

(d) фильтрацию полученной водной суспензии и пирогидролиз твердого остатка, причем пирогидролиз включает первую стадию при максимальной температуре 450°С и вторую стадию при максимальной температуре 1000°С.

2. Способ по п.1, характеризующийся тем, что стадию (а) выполняют при температуре 100-120°С, предпочтительно около 108°С.

3. Способ по п.1, характеризующийся тем, что стадию (а) выполняют при давлении около 1-2 бар.

4. Способ по п.1, характеризующийся тем, что стадию (а) выполняют при рН около 6,5-7,0.

5. Способ по п.1, характеризующийся тем, что продолжительность стадии (а) составляет 40-80 мин.

6. Способ по п.1, характеризующийся тем, что концентрация водного раствора NH4F и/или NH4HF2 на стадии (а) составляет 30-60 мас.%, предпочтительно около 45 мас.%.

7. Способ по п.1, характеризующийся тем, что фильтрацию стадии (b) и/или стадии (d) выполняют на фильтрах с пористостью 2-3 нм, предпочтительно около 2,5 нм.

8. Способ по п.1, характеризующийся тем, что гидролиз (с) выполняют добавлением раствора гидроксида аммония.

9. Способ по п.1, характеризующийся тем, что гидролиз (с) выполняют с перемешиванием на первом этапе со скоростью 40-60 об./мин, предпочтительно около 50 об./мин, на втором этапе с перемешиванием со скоростью около 10 об./мин.

10. Способ по п.1, характеризующийся тем, что первую стадию гидролиза (с) выполняют при рН около 7,5-8,0.

11. Способ по п.1, характеризующийся тем, что вторую стадию гидролиза (с) выполняют при рН около 11-12.

12. Способ по п.1, характеризующийся тем, что указанную фракцию шлама после растворения возвращают в цикл добавлением к выходящему потоку стадии (а).

13. Способ по п.1, характеризующийся тем, что первую стадию пирогидролиза (d) выполняют при температуре около 340-400°С.

14. Способ по п.1, характеризующийся тем, что первую стадию пирогидролиза (d) выполняют при температуре около 360-380°С.

15. Способ по п.1, характеризующийся тем, что первую стадию пирогидролиза (d) выполняют в течение 1-3 ч, предпочтительно в течение около 2 ч.

16. Способ по п.1, характеризующийся тем, что вторую стадию пирогидролиза (d) выполняют при температуре 700-900°С.

17. Способ по п.1, характеризующийся тем, что вторую стадию пирогидролиза (d) выполняют при температуре 750-850°С, предпочтительно при температуре около 800°С.

18. Способ по п.1, характеризующийся тем, что вторую стадию пирогидролиза (d) выполняют в течение 60-180 мин, предпочтительно в течение около 90-120 мин.

19. Способ по п.1, характеризующийся тем, что твердый остаток стадии (b) подвергают пирогидролизу при максимальной температуре 450°С, предпочтительно при температуре 340-400°С.

20. Способ по п.1, характеризующийся тем, что твердый остаток стадии (b) подвергают пирогидролизу при температуре 360-380°С.

21. Способ по п.19, характеризующийся тем, что пирогидролиз выполняют в течение 2-4 ч, предпочтительно в течение 3 ч.

22. Способ по любому из предыдущих пунктов, характеризующийся тем, что титановой рудой, содержащей железо, является ильменит предпочтительно со средним размером частиц 0,05-1,5 мм, еще более предпочтительно около 0,1 мм.

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕФТЕГАЗОВОЙ СМЕСИ | 1993 |

|

RU2042435C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖЕЛЕЗА И ТИТАНА | 1998 |

|

RU2144504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА (ВАРИАНТЫ) | 1998 |

|

RU2142414C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2139249C1 |

| RU 2058408 C1, 20.04.1996 | |||

| БАРАБАННЫЙ МАГНИТНЫЙ СЕПАРАТОР | 2000 |

|

RU2185248C2 |

| US 4107264 A, 15.08.1978. | |||

Авторы

Даты

2010-06-20—Публикация

2006-01-16—Подача