Предлагаемое изобретение относится к порошковой металлургии, в частности к изготовлению композиционной керамики карбид бора - диборид циркония, и может быть использовано для изготовления чехлов высокотемпературных термопар, испарителей и лодочек для вакуумной металлизации, труб для перекачивания расплавленных металлов, сопел пескоструйных аппаратов, легковесной керамической брони, антифрикционных изделий.

Известен способ получения шихты для изготовления композиционной керамики карбид бора - диборид циркония смешиванием в этиловом спирте порошков карбида циркония и бора в течение 12 часов с последующим испарением этилового спирта и сушкой при температуре 90°С в течение 24 часов. Далее шихта подвергалась прессованию методом электроискрового плазменного спекания при давлении 60 МПа. (Ji Zou, Shui-Gen Huang, Kim Vanmeensel, Guo-Jun Zhang, Jef Vleugels and Omer Van der Biest. Spark Plasma Sintering of Superhard B4C ZrB2 Ceramics by Carbide Boronizing. Journal of the American Ceramic Society, 2013, Vol. 96, P 1-5.).

Однако указанный способ имеет следующие недостатки. Это многостадийность и длительность процесса подготовки шихты, а также высокое давление прессования.

Кроме того, известен способ получения шихты для изготовления композиционной керамики карбид бора - диборид циркония (Zviad Mestvirishvili, Irakli Bairamashvili, Vakhtang Kvatchadze and Nugzar Rekhviashvili. Thermal and Mechanical Properties of B4C-ZrB2 Ceramic Composite. Journal of Materials Science and Engineering В, 2015, Vol. 5, No. 9-10, P. 385 - 393), являющийся прототипом предлагаемого изобретения и заключающийся в изготовлении шихты из порошков карбида бора со средним размером частиц 10 микрон и диборида циркония. Получение керамики из этой шихты осуществлялось горячим прессованием при давлении 40 МПа. Полученная композиционная керамика карбид бора - диборид циркония имела величину микротвердости 28,2 ГПа и значение трещиностойкости 2,37 МПа⋅м1/2.

Однако указанный способ имеет недостаток. Это использование при изготовлении керамики порошка карбида бора со сравнительно высоким размером частиц (максимальный размер частиц 10 мкм). Общеизвестно, что для получения качественной керамики необходимо применять порошки со сравнительно низкими размерами частиц.

Задачей предлагаемого изобретения является получение шихты, содержащей карбид бора с более низким размером частиц (4,8…5,0 мкм).

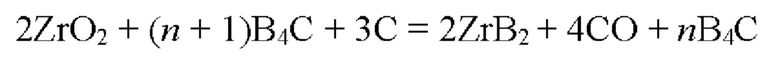

Поставленная задача достигается тем, что в известном способе получения шихты из смеси карбида бора и диборида циркония она приготавливается карбидоборным восстановлением диоксида циркония с избытком карбида бора при температурах 1600…1700°С в течение 20…25 минут по реакции

с последующим изготовлением керамики горячим прессованием.

Величины n в уравнении были выбраны для получения композиционных порошков составов, мол. %: 98B4C-2ZrB2(n=98), 95В4С-5ZrB2(n=38), 90B4C-10ZrB2(n=19), 80B4C-20ZrB2(n=9), 75B4C-25ZrB2(n=7), 70B4C-30ZrB2(n=5,67). Этим значениям соответствуют составы композиционных порошков в масс. %: 96B4C-4ZrB2(n=98), 90B4C-10ZrB2(n=38), 82B4C-18ZrB2(n=19), 69B4C-31ZrB2(n=9), 63B4C-37ZrB2(n=7), 58B4C-42ZrB2(n=5,67).

Способ осуществляется следующим образом. Порошки диоксида циркония, карбида бора и высокодисперсного углеродного материала (измельченного нановолокнистого углерода) просеиваются через сито с размером ячейки 100 мкм. При просеивании происходит перемешивание этих трех компонентов с получением смеси. Далее смесь загружается в тигель из стеклоуглерода. Тигель из стеклоуглерода закрывается графитовой крышкой и помещается в кварцевый реактор, который в свою очередь вставляется в индуктор индукционной печи. Для предотвращения азотирования карбида бора кварцевый реактор продувается аргоном. Нагрев смеси производят при температуре 1600…1700°С в течение 20…25 минут.

Температура в реакторе контролируется оптическим пирометром. После остывания реактора прекращается подача аргона, из реактора достается тигель, из тигля извлекается продукт реакции (композиционная шихта карбид бора - диборид циркония). Средний размер частиц карбида бора в ней составляет 4,8…5,0 микрон, то есть существенно ниже, чем в прототипе.

При температурах ниже 1600°С диборид циркония не образуется, о чем свидетельствует отсутствие его рефлексов на дифрактограммах. При температурах, превышающих 1700°С, частицы карбида бора существенно увеличиваются в размерах. При времени процесса менее 20 минут диборид циркония не образуется, о чем свидетельствует отсутствие его рефлексов на дифрактограммах. При времени процесса более 25 минут частицы карбида бора существенно увеличиваются в размерах.

Таким образом, при температуре процесса ниже 1600°С и времени процесса ниже 20 минут получение композиционной шихты карбид бора - диборид циркония невозможно, то есть поставленная задача не достигается.

Пример реализации способа

Порошки диоксида циркония со средним размером частиц 3,3 мкм, карбида бора и измельченного нановолокнистого углерода со средним размером частиц 3,9 мкм, взятые в молярном количестве, моль: диоксид циркония 2, карбид бора 62 и нановолокнитый углерод 3 для получения композиционного порошка карбид бора - диборид циркония, содержащего в соответствии с реакцией 6,185 масс.% диборида циркония совместно просеиваются через сито с размером ячейки 100 мкм. Далее полученная смесь засыпается в тигель из стеклоуглерода. Тигель закрывается графитовой крышкой и помещается в кварцевый реактор, который в свою очередь вставляется в индуктор индукционной печи. Кварцевый реактор продувается аргоном. Температура процесса 1650°С, время выдержки при этой температуре 22 минуты. Рентгенофазовым анализом установлено наличие в продуктах реакции обеих фаз: карбида бора и диборида циркония, причем средний размер частиц карбида бора, определенный седиментационным анализом, составил 4,9 микрон.

Получение композиционной керамики карбид бора - диборид циркония из полученной шихты проводилось горячим прессованием при давлении 25 МПа. Величина микротвердости полученной керамики составила 30,2 ГПа, а значение трещиностойкости 3,1 МПа⋅м1/2. Таким образом, использование композиционной шихты карбид бора - диборид циркония, приготовленной по реакции карбидоборного восстановления диоксида циркония с избытком карбида бора позволило получить керамику с более высокими значениями твердости и трещиностойкости при меньшем давлении прессования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шихты для изготовления композиционной керамики карбид бора - диборид хрома | 2022 |

|

RU2789828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ЦИРКОНИЯ | 2014 |

|

RU2559485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ХРОМА | 2013 |

|

RU2549440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ТИТАНА | 2013 |

|

RU2559482C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА БОРА | 2013 |

|

RU2550848C2 |

| Способ изготовления композиционной керамики карбид бора - диборид циркония | 2023 |

|

RU2812539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ДИБОРИДА ХРОМА | 2023 |

|

RU2811920C1 |

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ВАНАДИЯ | 2016 |

|

RU2638396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА | 2022 |

|

RU2805065C1 |

Предлагаемое изобретение относится к изготовлению композиционной керамики карбид бора – диборид циркония и может быть использовано для изготовления чехлов высокотемпературных термопар, испарителей и лодочек для вакуумной металлизации, труб для перекачивания расплавленных металлов, сопел пескоструйных аппаратов, легковесной керамической брони, антифрикционных изделий. Способ получения шихты для изготовления композиционной керамики карбид бора – диборид циркония, состоящий в получении смеси порошков карбида бора и диборида циркония, отличающийся тем, что приготовление смеси осуществляется при карбидоборном восстановлении диоксида циркония с избытком карбида бора, имеющего размер частиц после термообработки 4,9 мкм, при температуре реакции 1600-1700°С в течение 20-25 минут, причем в качестве высокодисперсного углеродного материала используют измельченный нановолокнистый углерод. Предложенный способ направлен на уменьшение размеров частиц карбида бора в шихте. 1 пр.

Способ получения шихты для изготовления композиционной керамики карбид бора – диборид циркония, состоящий в получении смеси порошков карбида бора и диборида циркония, отличающийся тем, что приготовление смеси осуществляется при карбидоборном восстановлении диоксида циркония с избытком карбида бора, имеющего размер частиц после термообработки 4,9 мкм, при температуре реакции 1600-1700°С в течение 20-25 минут, причем в качестве высокодисперсного углеродного материала используют измельченный нановолокнистый углерод.

| MESTVIRISHVILI Z | |||

| et al., "Thermal and Mechanical Properties of B4C-ZrB2 Ceramic Composite", Journal of Materials Science and Engineering B, 2015, Vol | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Саморазгружающаяся платформа | 1922 |

|

SU385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ЦИРКОНИЯ | 2014 |

|

RU2559485C1 |

| KRUTSKII YU.L | |||

| et al., "Synthesis of Highly Dyspersed Zirconium Diboride for Fabrication of Special-Purpose Ceramic", Russian Journal | |||

Авторы

Даты

2022-04-21—Публикация

2021-02-25—Подача