Изобретение относится к области получения монокристаллического материала, а именно SiC, кристаллизацией из паровой фазы с конденсированием кристаллизующегося вещества и может быть использовано в технологии изготовления полупроводниковых приборов на основе карбида кремния.

Известен способ выращивания монокристаллического SiC, предложенный Лели и заключающийся в сублимации предварительно синтезированного поликристаллического SiC в тигле при 2300-2600oC [1]

Недостатками этого способа являются: малый объем выращиваемых кристаллов (выход крупных кристаллов с размерами 5х5х2 мм3 не более 1%); недостаточное совершенство кристаллов (наличие большого числа структурных дефектов, в частности в виде включений 2-ой фазы, преимущественно графита, пор, политипных прослоек). высокое содержание неконтролируемых активных примесей (B, Al, N и др.) не менее 1017-1018 ат/см3.

Наиболее близким к предложенному является способ получения монокристаллического SiC, по которому выращивание ведут путем сублимации источника SiC на монокристаллическую подложку из SiC в графитовом тигле при 1600-2000oC [2]

К недостаткам известного способа относятся: малый объем выращиваемых кристаллов с толщиной менее 1 мм, обусловленный нестационарностью процесса (резким замедлением скорости роста с увеличением времени кристаллизации, т. е. обеднением ячейки роста парами, обогащенными кремнием и выделением вследствие этого избыточного углерода на рабочих поверхностях источника и подложки); недостаточное совершенство получаемых кристаллов, заключающееся в наличии дефектов в виде включений 2-ой фазы (преимущественно графита), пор, имеющих плотность > 104см-2; относительно низкая чистота выращиваемых кристаллов, содержание примесей обычно не ниже 2• 1017см-3.

Целью изобретения является снижение плотности дефектов типа пор, дислокаций и включений второй фазы и увеличение объема кристаллов.

Цель достигается тем, что по способу выращивания монокристаллического SiC путем сублимации источника SiC, размещенного в тигле, на подложку SiC при температуре 1600-2000oC сублимацию ведут в присутствии Та, взятого в количестве ≥1% от веса источника.

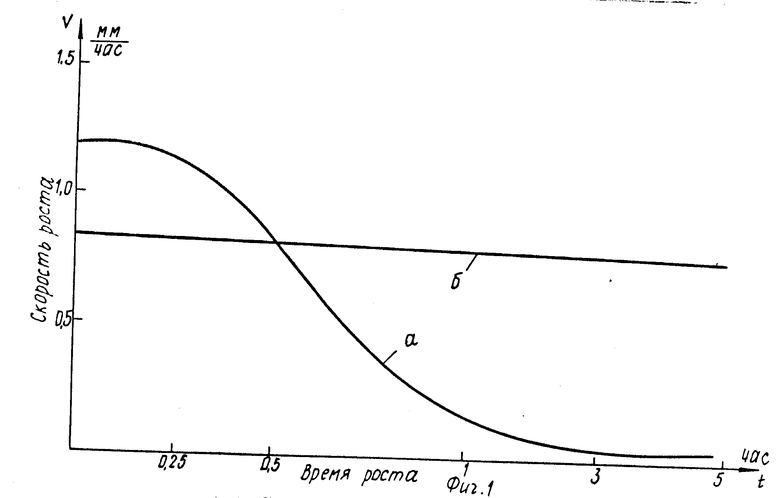

На фиг. 1 представлена зависимость скорости роста от продолжительности процесса при 1850oC и градиента температур 30 град/см для способа-прототипа (кривая а) и для предлагаемого способа (кривая б); на фиг.2 схема устройства для осуществления способа.

Присутствие в зоне роста Та способствует сохранению определенного соотношения Si: C в парой фазе в течение длительного периода времени, по крайней мере до 5 ч. Это позволяет резко увеличить объем выращиваемых кристаллов (по толщине более 10 мм, а площади зависят только от площади подложек), вести кристаллизацию как в замкнутой, так и в открытой системах. Кроме того, в системе, содержащей Та, поверхность растущего кристалла оказывается свободной от примесей, это способствует получению совершенных кристаллов с малой концентрацией дефектов (пор, дислокаций, включений второй фазы). Суммарная плотность этих дефектов не превышает 101 102 см-2, т.е. на 1-3 порядка ниже, чем в кристаллах, полученных известными способами.

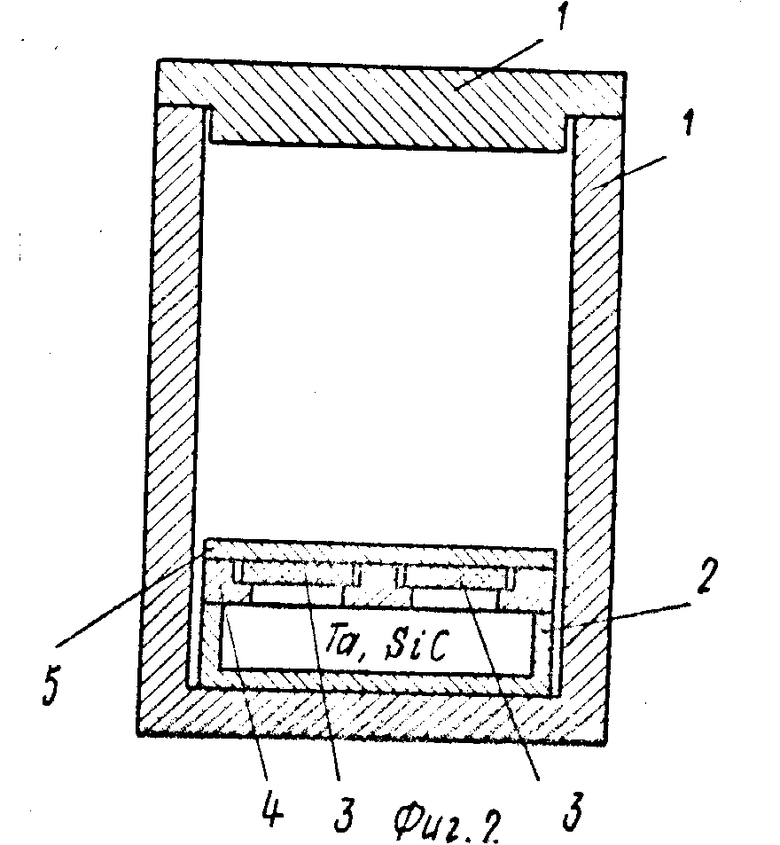

Устройство включает контейнер 1, внутри которого размещен тигель 2 с источником паров SiC и Ta, подложки 3 из карбида кремния на держателе 4. Сверху тигель закрыт крышкой 5. Тигель помещают в контейнер, который в свою очередь помещают в кварцевый реактор. Внутри реактора создают вакуум 10-3 10-5 Па. Рост ведут при 1600 2000oC с осевым температурным градиентом 5 200oC/см.

Возможно выполнение тигля и контейнера из Та, что дает тот же эффект присутствия Та.

Пример 1. Выращивание кристаллов SiC проводят на монокристаллических подложках SiC политипа 6Н. Рост ведут сэндвич-методом при 1600oC в условиях вакуума. Осевой температурный градиент в зоне роста составляет 30 град/см, расстояние между источниками и подложками 1 мм. В тигель вводят Та в элементарном состоянии в количестве 1% от веса источника. Скорость роста 0,02 мм/ч. Продолжительность выращивания 5 ч.

При проведении процесса получены кристаллы SiC (6Н) донорного типа проводимости толщиной 0,1 мм. Суммарное содержание дефектов (дислокаций, пор, включений второй фазы) не более 102 см-2. Суммарная концентрация примесей 1•1017 см-3 (концентрация компенсирующих акцепторных примесей 1015 см-3, концентрация основной донорной примеси азота вследствие неконтролируемого попадания из атмосферы печи 1•1017 см-3.

Пример 2. Подложки, атмосфера, осевой температурный градиент, расстояние между источниками и подложками такие же, как в примере 1. Температура роста 2000oC. В тигель вводят Та в элементарном состоянии в количестве 10% от веса источника. Скорость роста 2,0 мм/ч. Продолжительность выращивания 5 ч.

При проведении процесса получены кристаллы SiC (6Н) донорного типа проводимости толщиной 10 мм. Суммарное содержание дефектов не более 102 см-2. Суммарная концентрация примесей менее 5•1016 см-3.

Пример 3. Подложки, атмосфера, осевой температурный градиент, расстояние между источниками и подложками такие же, как в примере 1. Температура роста 1850oC. В тигель вводят Та в элементарном состоянии в количестве 0,1% от веса источника. Средняя скорость роста 0,7 мм/ч. Продолжительность выращивания 5 ч.

При проведении процесса получены кристаллы SiC (6H) донорного типа проводимости толщиной 3,5 мм. Суммарное содержание дефектов более 103 см-2. Суммарная концентрация примесей 2•1017 см-3.

Как следует из примера, введение в тигель Та в количестве 0,1% от веса источника не гарантирует улучшения совершенства полученных кристаллов. Скорость роста кристаллов уменьшается с увеличением времени процесса вследствие графитации источников. Кроме того, не снижается содержание примесей в слоях.

Пример 4. Подложки, атмосфера, осевой температурный градиент, расстояние между источниками и подложками такие же, как в примере 1. Температура роста 1850oC. Контейнер и тигель изготовлены из Та. Скорость роста 0,8 мм/ч. Продолжительность выращивания 5 ч.

При проведении процесса были получены кристаллы SiC (6Н) донорного типа проводимости толщиной 4 мм. Суммарное содержание дефектов не более 102 см-2. Суммарная концентрация примесей менее 1•1016 см-3.

Таким образом, предлагаемый способ выращивания монокристаллического SiC позволяет улучшить совершенство материала в 10 100 раз, увеличить объем выращиваемых кристаллов в 3 5 раз по сравнению с известными способами получения. Кроме того, предлагаемый способ позволяет снизить суммарное содержание примесей более, чем в 20 раз. Кристаллы, выращенные предлагаемым способом, могут быть использованы для изготовления на их основе полупроводниковых приборов, в частности светодиодов, высокотемпературных диодов, транзисторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КАРБИДА КРЕМНИЯ ПОЛИТИПА 4H | 1980 |

|

SU913762A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ С ПРОВОДИМОСТЬЮ n-ТИПА | 2021 |

|

RU2770838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2010 |

|

RU2433213C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2154698C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2009 |

|

RU2405071C1 |

| МОНОКРИСТАЛЛИЧЕСКИЙ SiC И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2160327C2 |

| Способ получения монокристаллического SiC политипа 4H | 2021 |

|

RU2768938C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКОГО SiC | 2014 |

|

RU2557597C1 |

| Способ получения монокристаллического SiC | 2020 |

|

RU2736814C1 |

Способ выращивания монокристаллического SiC, включающий сублимацию источника SiC, размещенного в тигле, на подложку SiC при 1600 - 2000oС, отличающийся тем, что, с целью снижения плотности дефектов типа пор, дислокаций и включений второй фазы и увеличения объема кристаллов, сублимацию ведут в присутствии Та, взятого в количестве ≥ 1% от веса источника.

Способ выращивания монокристаллического SiC, включающий сублимацию источника SiC, размещенного в тигле, на подложку SiC при 1600 2000oС, отличающийся тем, что, с целью снижения плотности дефектов типа пор, дислокаций и включений второй фазы и увеличения объема кристаллов, сублимацию ведут в присутствии Та, взятого в количестве ≥ 1% от веса источника.

| Патент США N 2854364, кл | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| Авторское свидетельство СССР N 403275, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1996-11-20—Публикация

1980-07-02—Подача