Изобретение относится дорожно-строительным техническим средствам, в частности к землеройно-транспортным машинам. Землеройно-транспортные работы связаны с очень большими затратами энергии. Две основные причины больших затрат энергии при разработке грунта оборудованием бульдозера: нерациональное резание грунта и перемещение срезанного грунта по несрезанному грунту с высоким коэффициентом трения грунта о грунт. С целью уменьшения влияния второго недостатка имеются известные конструкции (патенты RU №2712829, МПК E02F 3/76, МПК E02F 9/20, опубл. 31.01.2020, БИ №4; №2627512, МПК E02F 3/76, опубл. 08.08.2017, БИ №22; №2499868, МПК E02F 3/76, опубл. 27.11.2013, БИ №3). Недостатком этих конструкций является отсутствие решения проблемы рационального резания грунта.

Известно бульдозерное оборудование (патент RU №2403344, МПК E02F 3/76, опубл. 10.11.2013, БИ №31), в котором автор для активизации резания грунта применяет сложную шарнирную систему. Известны также конструкции (а.с. SU №878869, МПК E02F 5/30, опубл. 07.11.1981 и а.с. SU №909032, МПК E02F 3/76, опубл. 28.02.1982) в которых авторы предлагают для уменьшения усилия резания грунта применить вибрацию ножа бульдозера в продольно-вертикальной плоскости, создаваемую магнитострикционным вибратором или гидропульсаторами. Недостатком этих конструкций является уменьшение надежности соединения ножа с опорной частью оборудования бульдозера.

Наиболее близким техническим решением является бульдозер с поворотным отвалом, опирающимся на центральный шаровой шарнир универсальной U-образной толкающей рамы (Шестопалов К.К. Строительные и дорожные машины: Учеб. пособие для высш. учеб. заведений. / К.К. Шестопалов. - М.: Изд. ц. «Академия», 2008. - 33 с).

Недостатками конструкции являются энергозатратное резание грунта, большие затраты времени и труда на замену ножей.

Существующие бульдозеры с поворотным отвалом, агрегатируемые с базовыми тракторами, осуществляют нерациональное резание грунта по двум причинам. Во-первых, направление перемещения оборудования бульдозера перпендикулярно ножу. Такое резание грунта, «рубка», является самым энергозатратным. Бульдозер с косым положением ножа осуществляет более рациональное резание со смещением, но такое оборудование бульдозера применяют редко. Во-вторых, для правильной работы оборудования бульдозера передний угол его ножа должен быть α>50°, задний угол ε не менее 20°. При рубке угол заострения лезвия равен углу его заточки. Поэтому угол заострения ножа i = α - ε > 30°. Между тем, для уменьшения усилия резания грунта передний угол и угол заострения ножа должны быть не более угла трения грунта о сталь, который приблизительно 26°. Усилие резания существенно уменьшается при резании со скольжением ножа. При этом равнодействующая сил отклонена от направления резания на угол, превышающий угол трения грунта о сталь и происходит трансформация углов в сторону их уменьшения.

Задачей изобретения является уменьшение усилия резания грунта путем такой конструктивной компоновки оборудования бульдозера, при которой нож осуществляет резание со скольжением.

Поставленная задача решается тем, что предлагается оборудование бульдозера, содержащее U-образную толкающую раму, шаровой шарнир, опору, гидроцилиндры подъема, гидроцилиндры поворота.

Отличительными признаками предлагаемого оборудования бульдозера являются:

- к опоре приварен кронштейн заточного устройства и гидроцилиндр перемещения;

- внутрь опоры помещены антифрикционные пластины;

- внутри антифрикционных пластин размещен нож;

- в ноже имеются сверху две поперечные прорези;

- внутрь опоры входят два гидроцилиндра ножа с пружинами и полыми штоками;

- полые штоки и нож соединены цанговыми соединениями;

- к каждому гидроцилиндру ножа приварен поводок;

- другие концы поводков приварены к штокам, входящим в гидроцилиндр перемещения;

- к кронштейну заточного устройства присоединены два рычага, жестко прикрепленные к гидромотору;

- к гидромотору присоединены два мультипликатора с абразивными кругами на выходных валах;

- к гидромотору также шарнирно присоединен гидроцилиндр заточного устройства с рукоятью;

- гидроцилиндр заточного устройства опирается на кронштейны гидроцилиндра, приваренные к отвалу;

- на отвале установлены спутниковые антенны;

- в кабине трактора имеются: дисплей, блок управления и сигнализации, блок управления ремонтом, сообщающийся с выносным пультом;

- на оборудовании бульдозера установлены: датчик фиксирования ножа, датчик темпа заглубления ножа, датчик включения, датчик выдвижения штока гидроцилиндра заточного устройства, датчик профилограммы ножа.

Нож оборудования бульдозера совершает колебания перпендикулярно направлению движения агрегата в антифрикционных направляющих с частотой, достаточной для трансформации переднего угла и угла заострения лезвия ножа до величины, не превышающей 25°. Заточное приспособление позволяет производить автоматическую заточку ножа в полевых условиях.

Кроме того, колебательное движение ножа способствует очистке отвала от налипшего грунта. Оборудование бульдозера позволяет осуществлять автоматическое регулирование положения отвала и быструю замену затупившегося ножа.

Совокупность известных и отличительных существенных признаков заявляемого оборудования бульдозера не известна из уровня техники и не вытекает из него очевидным образом.

Новый технический результат заключается в том, что использование предлагаемого оборудования бульдозера позволит уменьшить затраты энергии на работу агрегата и его эксплуатацию.

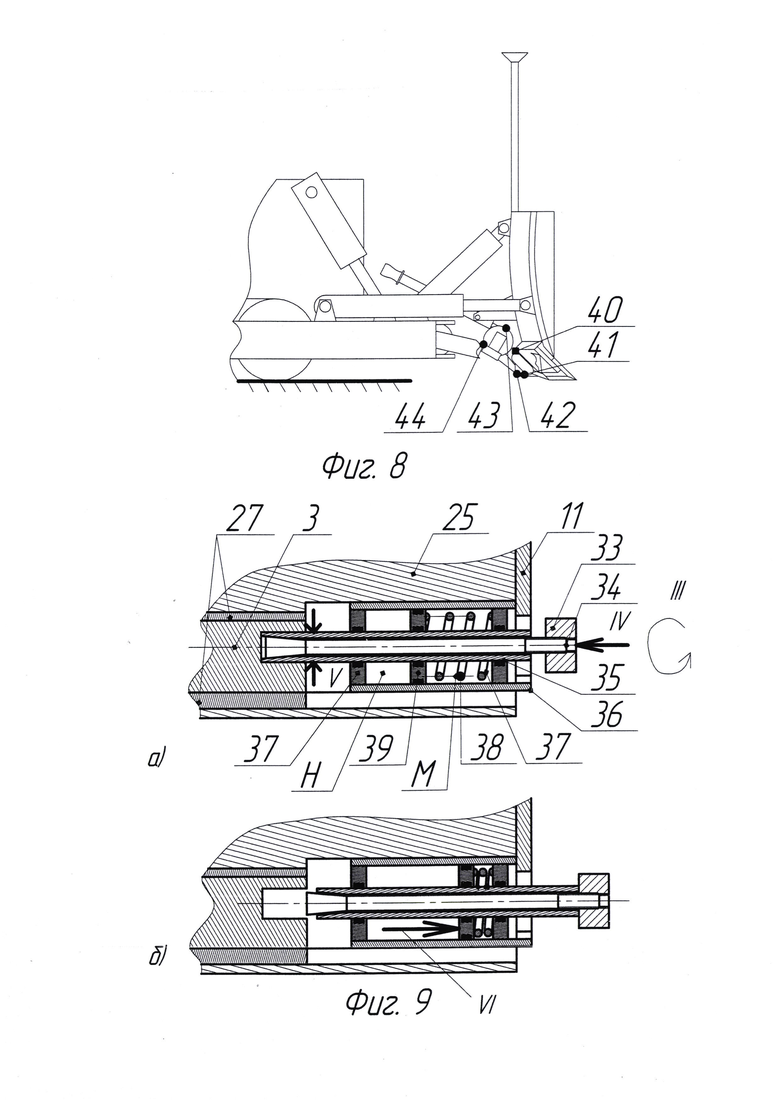

На фиг.1 показана схема оборудования бульдозера, вид спереди; на фиг.2 - то же, вид справа; на фиг.3 - то же, вид сверху; на фиг.4 -сечение А - А; на фиг.5 - сечение Б - Б; на фиг.6 - сечение В - В; на фиг.7 - схема перевода заточного устройства для заточки ножа, вид справа; на фиг.8 - элементы автоматики, вид справа; на фиг.9 - этапы извлечения полого штока из ножа; на фиг.10 - этапы извлечения ножа.

U-образная толкающая рама 16 (фиг.2, 3) и два гидроцилиндра подъема 6 присоединены к трактору «Г». К U-образной толкающей раме посредством шарового шарнира 15 присоединена рама 14. U-образная толкающая рама соединена с отвалом 4 (фиг.1, 2, 3) также посредством двух гидроцилиндров поворота 17 отвала (фиг.2, 3) и двух гидроцилиндров наклона 20 и перекоса отвала. К раме приварена опора 25 (фиг.2, 4, 6). К опоре приварены: отвал (фиг.1, 2, 3, 4), открылки 1, (фиг.1, 2, 3) стенки 21 (фиг.2, 3), кронштейны заточного устройства 12 (фиг.2), гидроцилиндр перемещения 28 (фиг.4, 6) с штуцерами 29 (фиг.6). К опоре присоединены ножи боковые 2 (фиг.1, 2, 3). Внутрь опоры помещены антифрикционные пластины 27 (фиг.4, 6). Внутри них размещен нож 3 (фиг.1, 3, 4, 6). В ноже симметрично, на некотором расстоянии от середины, имеются сверху две поперечные прорези «П» (фиг.5). Внутрь опоры также входят два гидроцилиндра ножа 36 (фиг.6) с поршнями гидроцилиндров 39, крышками 37, пружинами 38 и полыми штоками 35. Полые штоки и нож соединены цанговыми соединениями. Для этого конец каждого полого штока, входящего в нож, имеет две продольные прорези. Через отверстия полых штоков проходят цанговые болты 34 с гайками 33. К каждому гидроцилиндру ножа приварен поводок 11 (фиг.2, 6) с отверстием «О» (фиг.6). Другие концы каждого поводка приварены к штокам 30, входящим в гидроцилиндр перемещения. К каждому штоку присоединен поршень 31 с резиновым амортизатором 32.

К кронштейну заточного устройства (фиг.2) присоединены два рычага 13, жестко прикрепленные к гидромотору 26 (фиг.3). К гидромотору присоединены два мультипликатора 23 с абразивными кругами 24 на выходных валах. К гидромотору также присоединен гидроцилиндр заточного устройства 19 (фиг.2, 3) с рукоятью 18, опирающийся на кронштейны гидроцилиндра 22, приваренные к отвалу.

На отвале установлены спутниковые антенны 5 (фиг.1, 2, 3). В кабине трактора «Т» имеются (фиг.1): дисплей 7, блок управления и сигнализации 8 и блок управления ремонтом 9, сообщающийся с выносным пультом 10. На оборудовании бульдозера установлены (фиг.8): датчик фиксирования ножа 40, датчик темпа заглубления 41 ножа, датчик включения 42, датчик выдвижения штока 43 гидроцилиндра заточного устройства, датчик профилограммы ножа 44.

Перед началом работы оператор устанавливает на блоке управления и сигнализации (фиг.1) режим работы: ручной или автоматический, с ведением оборудования бульдозера вне зависимости от положения трактора «Г» на основе сигналов спутниковых антенн для получения нужного профиля грунта. Если режим ручной, оператор посредством гидроцилиндров поворота (фиг.2) и гидроцилиндров наклона устанавливает нужное положение отвала, посредством гидроцилиндров подъема опускает U-образную толкающую раму с остальным оборудованием бульдозера для создания нужного заглубления ножа и начинает движение агрегата. Если установлен автоматический режим работы, при начале движения агрегата положение оборудования бульдозера устанавливается автоматически на основе сигналов спутниковых антенн. Вне зависимости от режима работы при опускании оборудования бульдозера, на установленном расстоянии от поверхности грунта, лазерный датчик включения (фиг.8) подает сигнал в блок управления и сигнализации для включения колебаний ножа. При этом блок управления и сигнализации направляет сначала рабочую жидкость гидросистемы в полости «К» и «Л» (фиг.6) гидроцилиндра перемещения. Полость «Ж» гидроцилиндра перемещения сообщается со сливом в бак. При срабатывании датчиков фиксирования ножа (фиг.8) блок управления и сигнализации направляет рабочую жидкость гидросистемы сначала одновременно в полость «М» (фиг.6) правого гидроцилиндра ножа и в полость «Н» левого гидроцилиндра ножа. При этом полость «Н» правого гидроцилиндра ножа и полость «М» левого гидроцилиндра ножа сообщаются со сливом. Затем одновременно блок управления и сигнализации направляет рабочую жидкость гидросистемы в полость «Н» правого гидроцилиндра ножа и в полость «М» левого гидроцилиндра ножа. При этом полость «М» правого гидроцилиндра ножа и полость «Н» левого гидроцилиндра ножа сообщаются со сливом. Рабочая жидкость воздействует на поршни, усилие воздействия через полые штоки передается на нож. Нож совершает колебания перпендикулярно направлению движения агрегата в антифрикционных направляющих. Пружины, уменьшая скорость ножа в крайних положениях, снижают динамические нагрузки на элементы конструкции. При колебаниях ножа происходят трансформации переднего угла и угла заострения лезвия ножа в сторону их уменьшения, снижая усилие резания грунта. Ножи боковые установлены под углом к направлению движения агрегата, поэтому также происходят трансформации переднего угла и угла заострения лезвий ножей боковых в сторону их уменьшения. Открылки, установленные под углом к направлению движения агрегата, и стенки препятствуют скольжению разрыхленного грунта с отвала в стороны. Лазерный датчик темпа заглубления (фиг.8), по мере заглубления ножа в грунт, посылает сигналы в блок управления и сигнализации, который ограничивает скорость трактора «Т» (если трактор с гидротрансформатором) в зависимости от положения отвала с ножом в пространстве. В конце прохода оператор посредством гидроцилиндров подъема поднимает U-образную толкающую раму с остальным оборудованием бульдозера. Если установлен автоматический режим работы, в конце движения агрегата оборудование бульдозера поднимается автоматически. При подъеме, по сигналу датчика включения, блок управления и сигнализации, перекрыв потоки рабочей жидкости в правый гидроцилиндр ножа и в левый гидроцилиндр ножа, выключает колебания ножа. Работу оборудования бульдозера оператор контролирует визуально и по дисплею.

При затуплении лезвия ножа оператор посредством выносного пульта (фиг.1), воздействующего на блок управления ремонтом, производит заточку лезвия. Для этого он гидроцилиндрами подъема поднимает оборудование бульдозера в верхнее положение. Затем, воздействуя на рукоять (фиг.7) и одновременно направляя поток рабочей жидкости сначала в штоковую полость, а затем в подпоршневую полость гидроцилиндра заточного устройства, переводит гидромотор с мультипликаторами и абразивными кругами из положения I в положение II. При этом абразивные круги не касаются задней поверхности ножа. Затем он откручивает III, не до конца, гайку (фиг.9, а), например, с правой стороны оборудования бульдозера. Ударом IV по цанговому болту оператор выводит V из соединения полый шток правого гидроцилиндра ножа. Посредством выносного пульта он направляет поток рабочей жидкости в полость «H» правого гидроцилиндра ножа (фиг.9, б), выводя VI полый шток из отверстия в ноже. Затем на блоке управления ремонтом оператор выбирает режим заточки ножа, автоматический или полуавтоматический, сторону заточки ножа - «правая» и начинает заточку лезвия ножа путем снятия слоя металла с задней его поверхности. Если оператор выбрал автоматический режим заточки ножа, снятие слоя металла с задней поверхности ножа происходит до полной ликвидации следов изнашивания. Если оператор выбрал режим заточки ножа полуавтоматический, то снятие слоя металла с задней поверхности ножа происходит до предела, установленного оператором, по сигналу датчика выдвижения штока гидроцилиндра заточного устройства.

Вне зависимости от режима по команде блока управления ремонтом сначала рабочая жидкость поступает в полость «Ж» (фиг.6) гидроцилиндра перемещения. Полость «К» гидроцилиндра перемещения сообщается со сливом в бак. Шток, перемещаясь, через поводок, левый гидроцилиндр ножа, левый полый шток сдвигает нож влево. При первом перемещении ножа влево лазерный датчик профилограммы ножа (фиг.8) выявляет неровности на ноже, вызванные изнашиванием, и выводит профилограмму на дисплей. Когда левый поршень гидроцилиндра перемещения (фиг.6) окажется в крайнем левом положении, блок управления ремонтом направляет рабочую жидкость в полость «i6>гидроцилиндра перемещения. Полость «Ж» гидроцилиндра перемещения сообщается со сливом. Одновременно рабочая жидкость поступает в гидромотор, а абразивные круги касаются задней поверхности ножа. Вращение от вала гидромотора передается через два мультипликатора на абразивные круги. Блок управления ремонтом, направляя поочередно рабочую жидкость в полость «Ж» и в полость «К» гидроцилиндра перемещения, смещает нож вправо-влево. Происходит заточка правой стороны лезвия ножа. Подачей абразивных кругов к задней поверхности ножа управляет датчик выдвижения штока гидроцилиндра заточного устройства. Процесс заточки оператор контролирует по дисплею на основе показаний лазерного датчика профилограммы ножа. После заточки правой стороны лезвия ножа оператор, используя выносной пульт, направляет поток рабочей жидкости в полость «М» правого гидроцилиндра ножа, вводя полый шток из отверстия в ноже. Затем он закручивает гайку (фиг.6) с правой стороны оборудования бульдозера. Цанговый болт обратным конусом на конце раздвигает наконечник полого штока правого гидроцилиндра ножа, имеющий продольные прорези. Наконечник полого штока правого гидроцилиндра жестко фиксируется в отверстии ножа. Аналогично оператор производит заточку левой стороны ножа. В конце заточки блок управления ремонтом, направляет рабочую жидкость гидросистемы в полости «К» и «Л» гидроцилиндра перемещения, контролируя правильное положение ножа после заточки посредством датчиков фиксирования ножа. После заточки оператор, воздействуя на рукоять (фиг.7) и одновременно направляя поток рабочей жидкости сначала в штоковую полость, а затем в подпоршневую полость гидроцилиндра заточного устройства, переводит гидромотор с мультипликаторами и абразивными кругами из положения II в положение I.

Для замены нож можно извлечь в обе стороны.

Допустим, оператору удобно извлечь нож влево (по ходу агрегата). Сначала он извлекает правый полый шток из ножа (фиг.9, 10, а). Затем, пользуясь выносным пультом, посредством блока управления ремонтом направляет рабочую жидкость в полость «Ж» (фиг.6) гидроцилиндра перемещения. Шток выдвигается влево (фиг.10, б), частично извлекая нож. Оператор извлекает левый полый шток из ножа (фиг.9, 10, в) и поворачивает левый поводок с левым гидроцилиндром ножа. Затем, он направляет рабочую жидкость в полость «К» (фиг.6) гидроцилиндра перемещения. Шток вдвигается в гидроцилиндр перемещения (фиг.10, г). Оператор обратно поворачивает левый поводок с левым гидроцилиндром ножа так, чтобы край поводка попал в прорезь «П» на ноже. Затем он вновь направляет рабочую жидкость в полость «Ж» (фиг.6) гидроцилиндра перемещения (фиг.10, д), почти полностью извлекая нож. Он поворачивает левый поводок с левым гидроцилиндром ножа и полностью извлекает нож (фиг.10, е). Установку другого ножа производят в обратном порядке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для укладки тротуарных плиток | 2020 |

|

RU2740596C1 |

| ЭЛЕКТРОННО-ГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 2016 |

|

RU2624079C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 2008 |

|

RU2374396C2 |

| РАБОЧЕЕ БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ | 2019 |

|

RU2712829C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 2019 |

|

RU2712835C1 |

| Бульдозерное оборудование | 2016 |

|

RU2627512C1 |

| Рабочее оборудование гидравлического бульдозера | 2017 |

|

RU2652781C1 |

| ВЫЕМОЧНО-ПОГРУЗОЧНАЯ МАШИНА | 2019 |

|

RU2729766C1 |

| Ковш для фронтального погрузчика с возможностью перекоса | 2016 |

|

RU2650566C1 |

| Отвал бульдозера | 2019 |

|

RU2726757C1 |

Изобретение относится дорожно-строительным техническим средствам, в частности к землеройно-транспортным машинам. Технический результат - уменьшение затрат энергии на работу агрегата и его эксплуатацию. К опоре приварен кронштейн заточного устройства и гидроцилиндр перемещения. Внутрь опоры помещены антифрикционные пластины. Внутри антифрикционных пластин размещен нож. В ноже имеются сверху две поперечные прорези. Внутрь опоры входят два гидроцилиндра ножа с пружинами и полыми штоками. Полые штоки и нож соединены цанговыми соединениями. К каждому гидроцилиндру ножа приварен поводок. Другие концы поводков приварены к штокам. Штоки входят в гидроцилиндр перемещения. К каждому штоку присоединен поршень с амортизатором. К кронштейну заточного устройства присоединены два рычага. Они жестко прикреплены к гидромотору. К гидромотору присоединены два мультипликатора с абразивными кругами на выходных валах. К гидромотору также шарнирно присоединен гидроцилиндр заточного устройства с рукоятью. Гидроцилиндр заточного устройства опирается на кронштейны гидроцилиндра. Кронштейны гидроцилиндра приварены к отвалу. На отвале установлены спутниковые антенны. В кабине трактора имеются: дисплей, блок управления и сигнализации, блок управления ремонтом. Блок управления ремонтом сообщается с выносным пультом. На оборудовании бульдозера установлены: датчик фиксирования ножа, датчик темпа заглубления ножа, датчик включения, датчик выдвижения штока гидроцилиндра заточного устройства, датчик профилограммы ножа. 10 ил.

Оборудование бульдозера, содержащее U-образную толкающую раму, шаровой шарнир, опору, гидроцилиндры подъема, гидроцилиндры поворота, отвал, отличающееся тем, что

к опоре приварен кронштейн заточного устройства и гидроцилиндр перемещения, а внутрь опоры помещены антифрикционные пластины, внутри антифрикционных пластин размещен нож, в котором имеются сверху две поперечные прорези, кроме того, внутрь опоры входят два гидроцилиндра ножа с пружинами и полыми штоками, при этом полые штоки и нож соединены цанговыми соединениями, причем к каждому гидроцилиндру ножа приварен поводок, а другие концы поводков приварены к штокам, входящим в гидроцилиндр перемещения,

к кронштейну заточного устройства присоединены два рычага, жестко прикрепленные к гидромотору, к которому присоединены два мультипликатора с абразивными кругами на выходных валах и шарнирно гидроцилиндр заточного устройства с рукоятью, при этом гидроцилиндр заточного устройства опирается на кронштейны гидроцилиндра, приваренные к отвалу,

на отвале установлены спутниковые антенны, в кабине трактора имеются: дисплей, блок управления и сигнализации, блок управления ремонтом, сообщающийся с выносным пультом, а на оборудовании бульдозера установлены: датчик фиксирования ножа, датчик темпа заглубления ножа, датчик включения, датчик выдвижения штока гидроцилиндра заточного устройства, датчик профилограммы ножа.

| Бункер с цилиндрическим дозатором | 1961 |

|

SU142956A1 |

| Землеройно-профилировочный агрегат | 1987 |

|

SU1532664A1 |

| БУЛЬДОЗЕР С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ ОТВАЛОМ | 1991 |

|

RU2014400C1 |

| СТРОИТЕЛЬНО-ДОРОЖНАЯ МАШИНА С РАБОЧИМ ОРГАНОМ | 2002 |

|

RU2243327C2 |

| Автоматический воздушный однопроводной тормоз | 1925 |

|

SU20129A1 |

| Блок управления полупроводниковым коммутатором демпферной обмотки электрической машины | 1977 |

|

SU677048A1 |

| DE 4434343 C2, 16.07.1998. | |||

Авторы

Даты

2022-04-22—Публикация

2021-10-20—Подача