Изобретение относится к землеройно-транспортным машинам с рабочим органом отвального типа.

Известно рабочее оборудование бульдозера (см. авт. св. №840247, кл. E02F 3/76, бюл. №23, 1981), содержащее режущий нож, смонтированный на коробке жесткости, которая жестко соединена с толкающими брусьями, упругую лобовую металлическую пластину, выполненную из отдельных вертикальных секций, шарнирно закрепленный отвал, снабженный гидроцилиндром управления, поворотный кронштейн, на котором закреплена выступающая средняя часть ножа, рычаги и стойку с гидроцилиндром.

Недостатком данной конструкции является отсутствие механизма автоматического изменения кривизны гибкого элемента по высоте отвала, а также невозможность изменения угла резания при разработке грунта на установленной глубине.

Наиболее близким к изобретению по технической сущности является рабочий орган бульдозера (см. авт.св. №937625, кл. Е02Р 3/76, бюл. №23, 1982), включающий режущий нож с коробкой жесткости, гибкий элемент, выполненный в виде упругой металлической пластины, жестко прикрепленной нижним концом к режущему ножу, шарнирно закрепленный коробчатый отвал, в котором установлена упругая подушка, на которую опирается металлическая пластина, гидроцилиндры и толкающие брусья.

Такая конструкция препятствует потерям грунта в боковые валики, снижает усилие копания и повышает техническую производительность бульдозера.

Недостаток такого рабочего органа заключается в том, что его конструкция не предусматривает изменение угла резания при разработке грунта на установленной глубине, что приводит к необходимости преодоления больших сопротивлений грунта резанию и трению ножа о грунт, а следовательно, к повышению энергозатрат и снижению производительности.

В основу изобретения поставлена задача минимизации сопротивлений резанию грунта и трению ножа о грунт путем адаптации рабочего оборудования к работе на требуемой глубине копания в зависимости от грунтовых условий.

Технический результат достигается за счет того, что в рабочем оборудовании бульдозера, включающем режущий нож с коробкой жесткости, гибкий элемент, выполненный в виде упругой металлической пластины, жестко прикрепленной нижним концом к режущему ножу, коробчатый отвал, в котором установлена упругая подушка, на которую опирается металлическая пластина и толкающие брусья, коробчатый отвал жестко связан с коробкой жесткости, составной отвал шарнирно соединен с толкающими брусьями, при этом к верхней части отвала присоединены корпуса устройств управления положением отвала, выдвижные элементы которых соединены с толкающими брусьями посредством проушин, кроме того, предусмотрено, что устройство управления положением отвала выполнено в виде электромагнитного исполняющего устройства, состоящего из прямоходового электромагнита с втяжным якорем и смонтированного на торцевой поверхности корпуса электромагнита нормально замкнутого колодочного электромагнитного тормоза. Изобретение поясняют чертежи, где

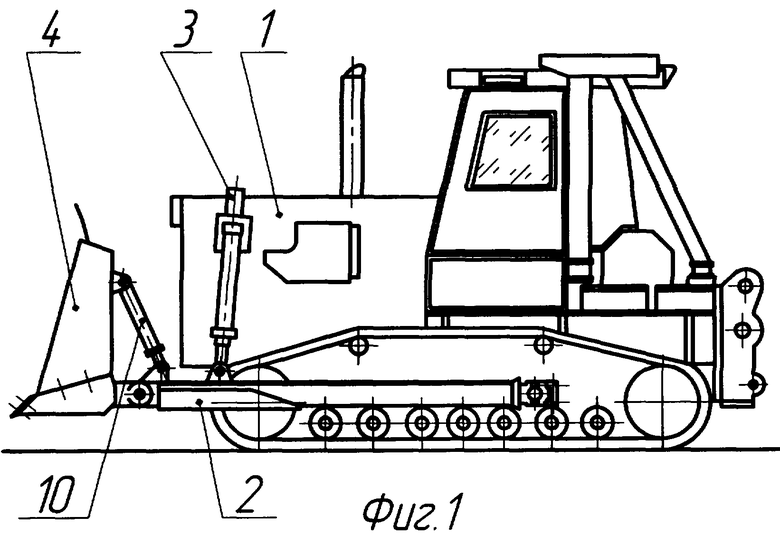

на фиг.1 изображено рабочее оборудование бульдозера с устройствами управления положением отвала, выполненными в виде электромагнитного исполняющего устройства, смонтированное на базовой машине;

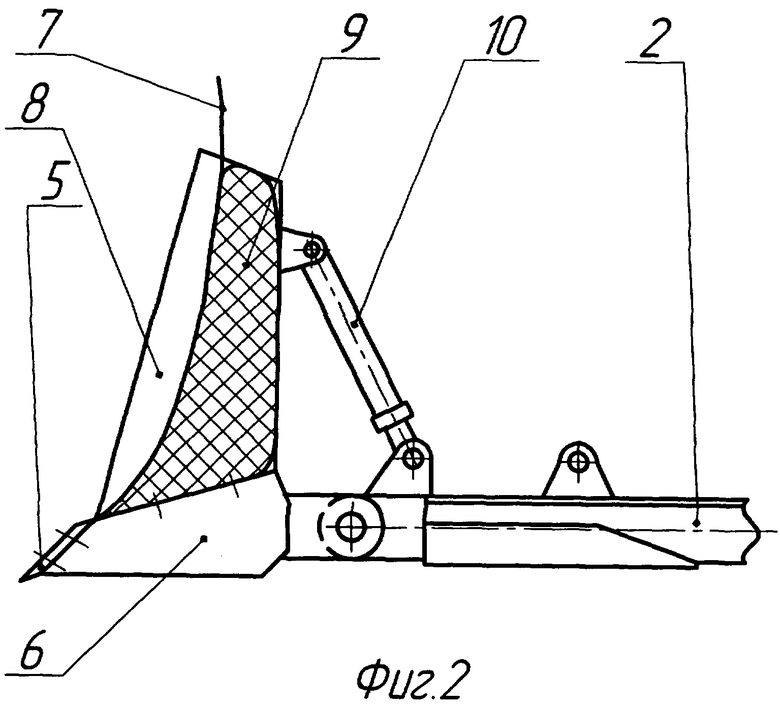

на фиг.2 - рабочее оборудование бульдозера с устройствами управления положением отвала, выполненными в виде электромагнитного исполняющего устройства, вид сбоку в разрезе (с упругой подушкой из пористой резины);

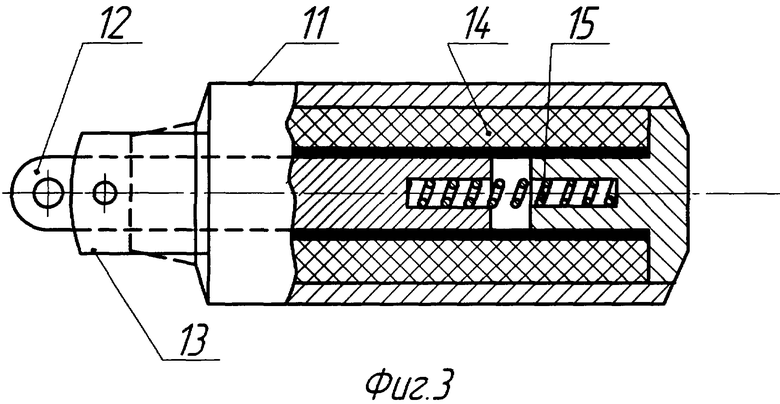

на фиг.3 - показано электромагнитное исполняющее устройство, вид сбоку в разрезе;

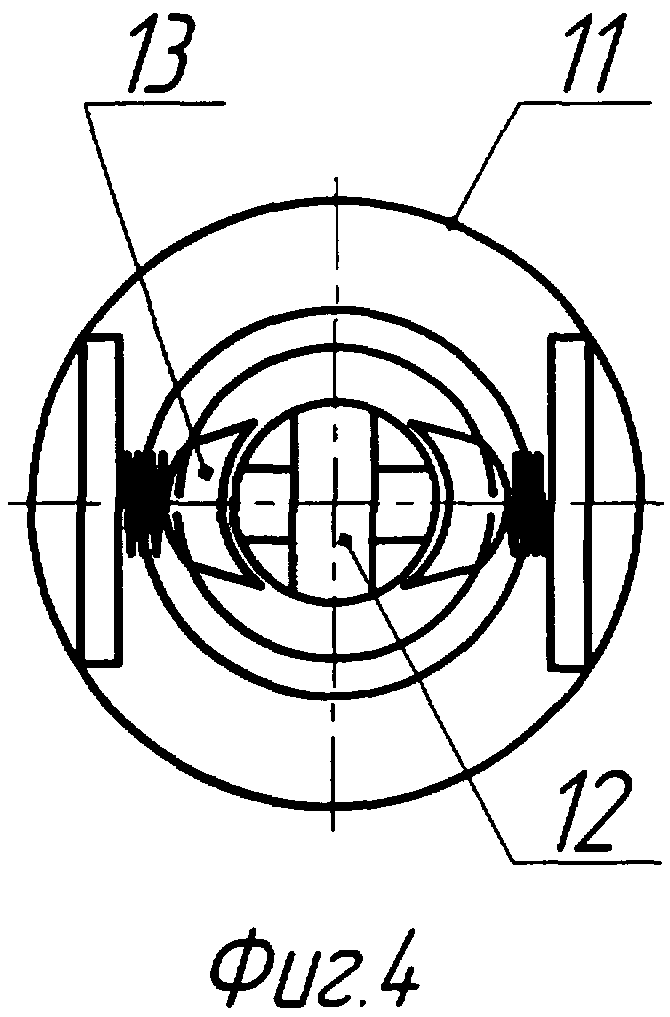

на фиг.4 - то же, вид спереди.

Рабочее оборудование включает шарнирно присоединенные к базовой машине 1 толкающие брусья 2, основные гидроцилиндры управления 3, составной отвал 4. Составной отвал (фиг.2) содержит режущий нож 5 с коробкой жесткости 6, гибкий элемент 7, выполненный в виде упругой металлической пластины, жестко прикрепленной нижним концом к режущему ножу 5, коробчатый отвал 8, в котором установлена упругая подушка 9, на которую опирается металлическая пластина 7. Коробчатый отвал 8 жестко связан с коробкой жесткости 6. Составной отвал 4 шарнирно соединен с толкающими брусьями 2. К верхней части отвала 4 присоединены корпуса электромагнитных исполняющих устройств 10 управления положением отвала, выдвижные элементы которых соединены с толкающими брусьями 2. Электромагнитное исполняющее устройство 10 (фиг.3, 4) состоит из прямоходового электромагнита 11 с втяжным якорем 12 и смонтированного на торцевой поверхности корпуса электромагнита нормально замкнутого колодочного электромагнитного тормоза 13. Якорь 12 электромагнита 11 защищен от вредного воздействия окружающей среды и попадания земли гофрированным защитным кожухом (на чертежах не показан).

Принцип работы рабочего оборудования заключается в следующем.

Под действием основных гидроцилиндров управления 3 происходит заглубление отвала 4 на заданную глубину. При этом стружка грунта, вырезаемая режущим ножом 5, давит на гибкий элемент 7, который контактирует с упругой подушкой 9, выполненной из пористой резины. Под действием давления стружки и призмы волочения гибкий элемент вместе с упругой подушкой 9 прогибаются и принимают наиболее рациональную кривизну, обеспечивающую минимальное сопротивление продвижению грунта по гибкому элементу 7.

Величина прогиба (поперечный профиль кривизны) гибкого элемента 7 зависит от силы давления грунта с одной стороны и упругости подушки 9 с другой.

Установка отвала 4 в различные положения, соответствующие оптимальному для данных грунтовых условий углу резания, осуществляется его поворотом относительно толкающих брусьев 2 посредством электромагнитных исполняющих устройств 10 управления отвалом.

В данном случае изменением угла резания достигается минимизация сопротивлений резанию грунта и трению ножа о грунт.

Принцип работы электромагнитного исполняющего устройства заключается в следующем.

При обесточенной обмотке 14 электромагнита 11 (фиг.3) якорь 12 находится в крайнем левом положении, которое обеспечивается возвратной пружиной 15. Электромагнитный колодочный тормоз 13 находится в замкнутом состоянии и фиксирует якорь 12.

При задании на обмотку 14 питающего напряжения в случае достижения током значения "тока срабатывания" усилие, создаваемое электромагнитным полем, преодолевает усилие пружины 15 и связанного с якорем 12 отвала 4, вследствие чего якорь 12 втягивается внутрь электромагнита 11. Одновременно с заданием на обмотку 14 питающего напряжения подается ток в катушку электромагнитного привода колодочного тормоза 13. При этом пружины, прижимающие колодки тормоза к якорю 12, сжимаются и не препятствуют движению якоря.

В случае достижения необходимого угла резания обмотка 14 электромагнита 11 отключается, при этом одновременно обесточивается колодочный электромагнитный тормоз 13, пружины прижимают колодки тормоза к якорю 12, и происходит его фиксация.

Перемещение отвала 4 в обратном направлении с возможностью его фиксации в промежуточных положениях осуществляется следующим образом.

При подаче питающего тока на катушку электромагнитного привода колодочного тормоза 13 пружины, прижимающие колодки, сжимаются, и якорь 12 под действием возвратной силы пружины 15 перемещается в исходное положение, приводя в движение связанный с ним отвал 4. Удерживание отвала 4 в промежуточном положении осуществляется за счет обесточивания колодочного электромагнитного тормоза 13, а следовательно, фиксации колодками тормоза якоря 12 электромагнита 11.

Применение электромагнитного исполнительного устройства с присущими электромагнитным устройствам преимуществами позволяет защитить окружающую среду от возможных утечек рабочей жидкости из гидросистемы и снизить затраты, связанные с эксплуатацией и техническим обслуживанием.

Использование возможности изменения угла резания в процессе разработки грунта на установленной глубине в совокупности с применением упругой подушки в отвале бульдозера позволяют снизить сопротивления резанию грунта, трению ножа о грунт и продвижению грунта по отвалу, что, в свою очередь, ведет к повышению производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган бульдозера | 1985 |

|

SU1265258A1 |

| Рабочий орган бульдозера | 1980 |

|

SU937625A2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ БУЛЬДОЗЕРА | 2018 |

|

RU2699288C1 |

| Рабочий орган бульдозера | 1977 |

|

SU630354A1 |

| Рабочее оборудование бульдозера | 1979 |

|

SU840247A1 |

| Рабочий орган бульдозера | 1973 |

|

SU636333A1 |

| Бульдозерное оборудование | 1981 |

|

SU1027350A1 |

| Бульдозерное оборудование | 1982 |

|

SU1062350A1 |

| Бульдозерное оборудование | 1979 |

|

SU823507A1 |

| Бульдозер | 1981 |

|

SU968210A1 |

Изобретение относится к землеройно-транспортным машинам с рабочим органом отвального типа. Технический результат - минимизация сопротивлений резанию грунта и трению ножа о грунт. Рабочее оборудование бульдозера включает режущий нож с коробкой жесткости, гибкий элемент, выполненный в виде упругой металлической пластины, жестко прикрепленной нижним концом к режущему ножу, коробчатый отвал. В коробчатом отвале установлена упругая подушка, на которую опирается металлическая пластина и толкающие брусья. Коробчатый отвал жестко связан с коробкой жесткости. Составной отвал шарнирно соединен с толкающими брусьями. К верхней части отвала присоединены корпуса устройств управления положением отвала, выполненных в виде электромагнитного исполняющего устройства. Электромагнитное исполняющее устройство состоит из прямоходового электромагнита с втяжным якорем и смонтированного на торцевой поверхности корпуса электромагнита нормально замкнутого колодочного электромагнитного тормоза. Выдвижные элементы устройств управления положением соединены с толкающими брусьями посредством проушин. 4 ил.

Рабочее оборудование бульдозера, включающее режущий нож с коробкой жесткости, гибкий элемент, выполненный в виде упругой металлической пластины, жестко прикрепленной нижним концом к режущему ножу, коробчатый отвал, в котором установлена упругая подушка, на которую опирается металлическая пластина и толкающие брусья, отличающееся тем, что коробчатый отвал жестко связан с коробкой жесткости, составной отвал шарнирно соединен с толкающими брусьями, при этом к верхней части отвала присоединены корпуса устройств управления положением составного вала, выполненных в виде электромагнитного исполняющего устройства, состоящего из прямоходового электромагнита с втяжным якорем и смонтированного на торцевой поверхности корпуса электромагнита нормально замкнутого колодочного электромагнитного тормоза, а выдвижные элементы устройств управления положением соединены с толкающими брусьями посредством проушин.

| Рабочий орган бульдозера | 1980 |

|

SU937625A2 |

| ПРЯМОХОДОВЫЙ ЭЛЕКТРОМАГНИТ | 0 |

|

SU391616A1 |

| Рабочий орган бульдозера | 1978 |

|

SU775242A1 |

| Рабочий орган бульдозера | 1979 |

|

SU844698A1 |

| Прямоходовой электромагнит | 1982 |

|

SU1125663A1 |

| Прямоходовый электромагнит | 1986 |

|

SU1337927A1 |

| Питатель | 1986 |

|

SU1361180A1 |

| US 4630685 A, 23.12.1986 | |||

| DE 3043153 A1, 03.06.1982. | |||

Авторы

Даты

2009-11-27—Публикация

2008-01-09—Подача