Изобретение относится к области неразрушающего контроля, а именно, к способу акустического контроля и может быть использовано для оценки дефектности изделия по его виброакустическим характеристикам.

Известен способ акустической диагностики изделий из металлов и сплавов (см. патент RU 2445614, опубликован 20.03.2012), заключающийся в возбуждении акустических сигналов в контролируемом изделии посредством воздействия на него внешним источником, прием акустических сигналов от изделия с последующим их преобразованием в электрические сигналы, определение спектральных характеристик электрических сигналов, сравнение полученных спектральных характеристик с типовыми характеристиками и суждение о свойствах изделия по совпадению с соответствующей типовой характеристикой.

Наиболее близким к предлагаемому способу является способ акустического контроля монолитных дисков ротора турбомашины (см. патент RU 2270440, опубликован 20.02.2006), который выбран в качестве прототипа, заключающийся в том, что контролируемый диск приводят во вращение, возбуждают механические колебания в первой лопатке, считывают акустический отклик и генерируют соответствующий электрический сигнал, определяют частотный отклик исследуемой лопатки посредством вычислений по методу быстрого преобразования Фурье, запоминают электрический сигнал и соответствующий ему частотный отклик, повторяют описанные выше действия для всех лопаток диска, определяют характеристические частоты каждой лопатки по ее предварительно запомненному частотному отклику, контролируемое изделие принимают или отбраковывают в зависимости от того, совпадает или нет полученное таким образом распределение частот с определенным заранее набором распределений запрещенных частот.

Недостатком известного способа акустического контроля изделия по прототипу является недостаточная точность оценки дефектности (остаточного ресурса) контролируемого изделия в автоматизированном режиме.

Техническая проблема заключается в создании такого способа, который позволяет с высокой точностью оценить дефектность (остаточный ресурс) изделия в автоматизированном режиме.

Технический результат в предлагаемом способе акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины, заключается в оценке дефектности сварного шва сопрягающего лопатку с диском турбины турбомашины в автоматическом режиме с возможностью обнаружения скрытых дефектов, отраженных на спектральной характеристике в виде распределения резонансных частот.

Технический результат в предлагаемом способе акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины, включающем возбуждение собственных резонансных колебаний пера лопатки, считывание акустического отклика с последующей оцифровкой полученного акустического отклика, определение частотной спектральной характеристики оцифрованного акустического отклика методом быстрого преобразования Фурье, достигается тем, что определяют резонансные частоты соответствующие максимумам спектральной характеристики для заранее определенных диапазонов частот спектральной характеристики, полученной быстрым преобразованием Фурье, оцифрованного акустического отклика резонансных колебаний пера лопатки, судят о дефектности сварного шва по результатам вычислений заранее обученной искусственной нейронной сети, использующей в качестве входных параметров раннее вычисленные резонансные частоты, соответствующие максимумам заранее определенных диапазонов частот спектральной характеристики оцифрованного акустического отклика.

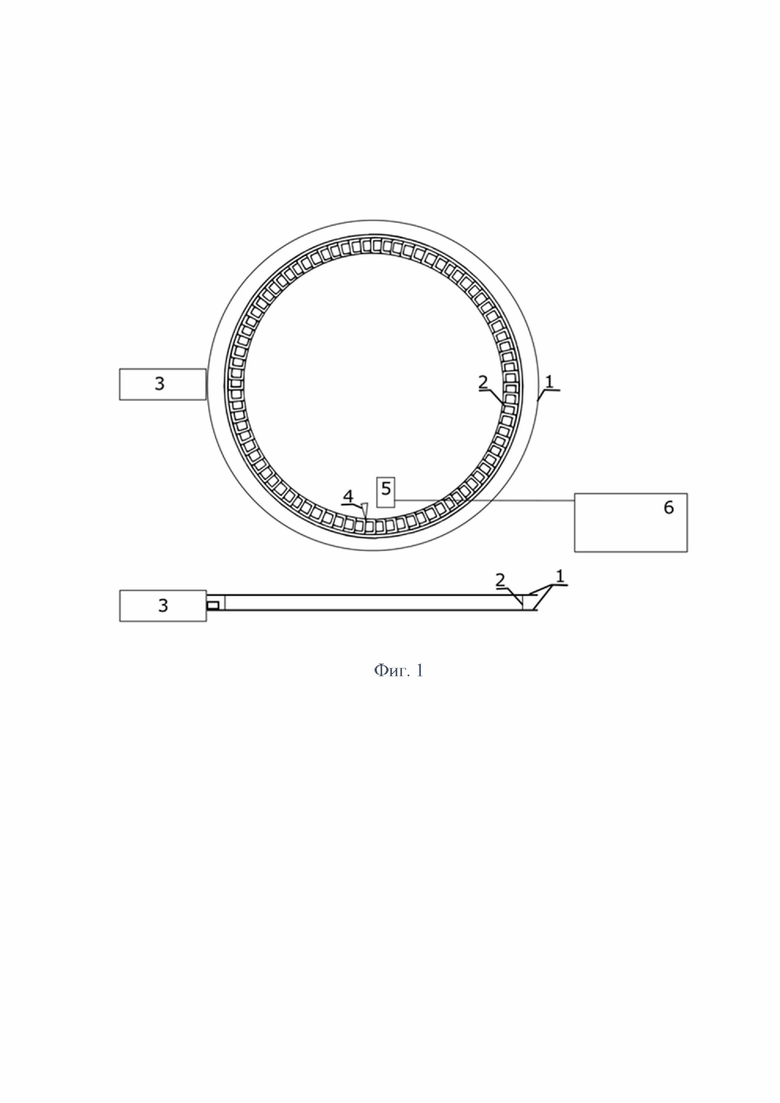

На фиг. Фиг. 1 изображена схема устройства, с помощью которого можно осуществить предлагаемый способ акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины.

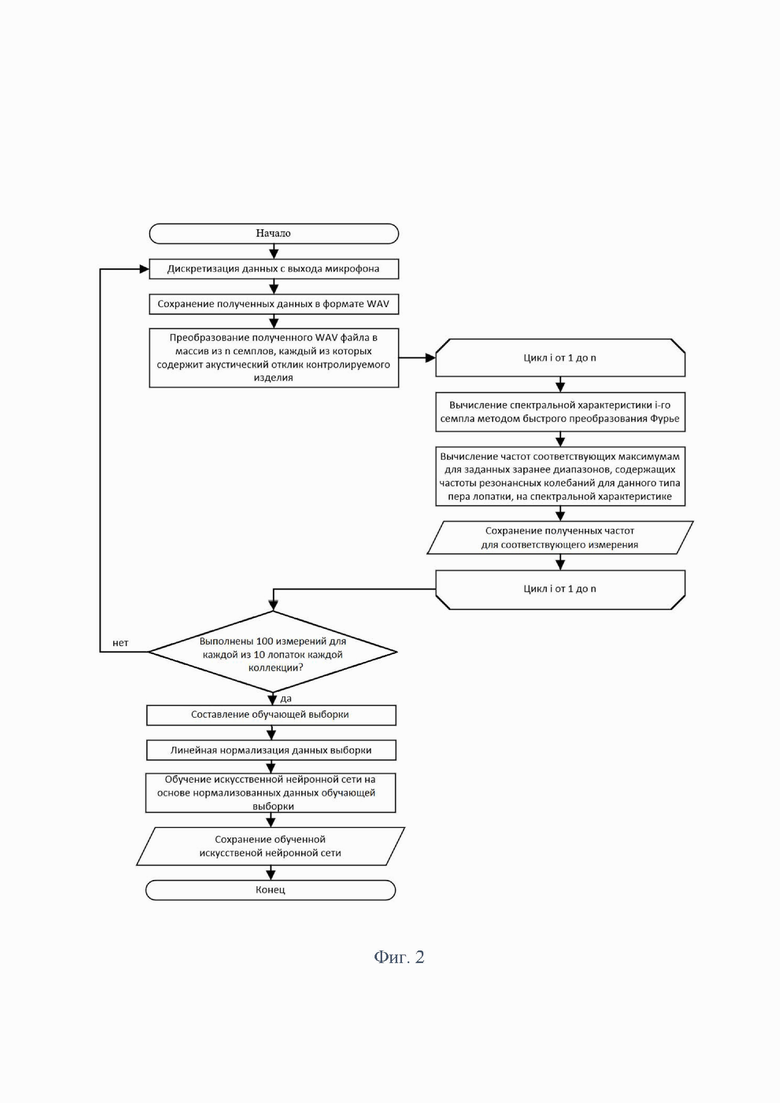

На фиг. Фиг. 2 изображена блок-схема, отображающая алгоритм, используемый в вычислительном устройстве, для обучения нейронной сети.

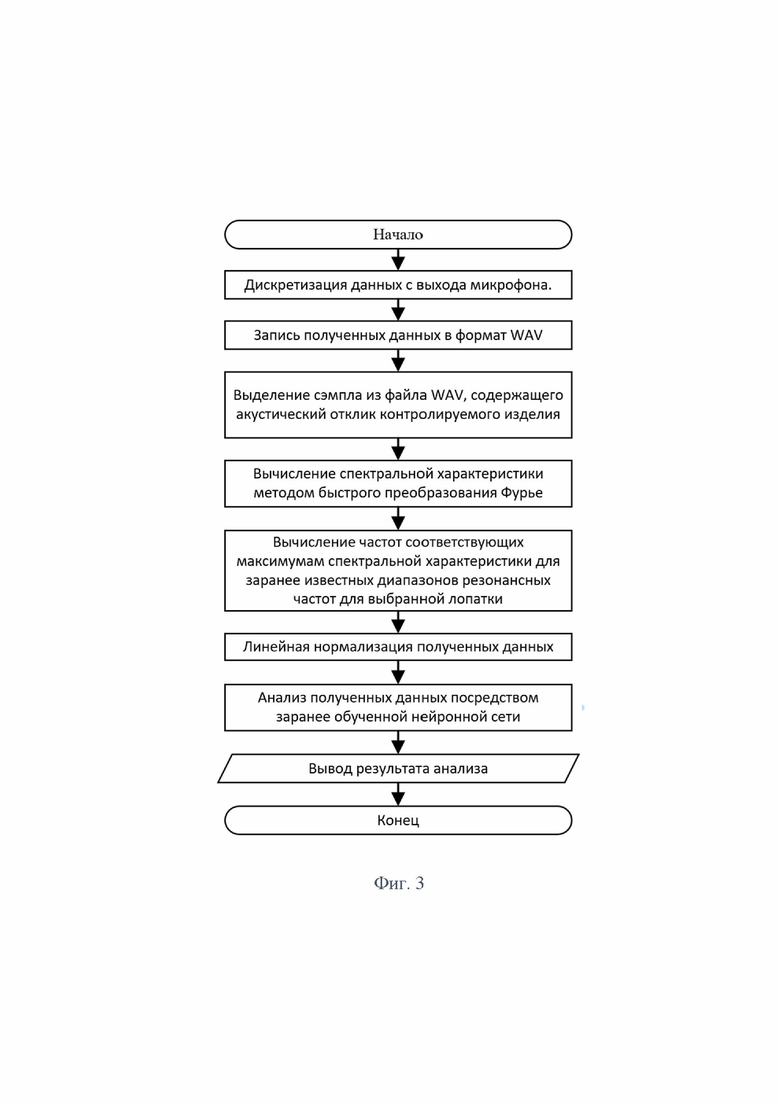

На фиг. Фиг. 3 изображена блок-схема, отображающая алгоритм, используемый в вычислительном устройстве, для оценки дефектности изделия с использованием искусственной нейронной сети.

Устройство представленное на фиг. Фиг. 1 состоит из следующих элементов: 1 – фиксирующие диски , 2 – диск турбины турбомашины, 3 – электродвигатель, 4 – медиатор, 5 – микрофон, 6 – вычислительное устройство, причем выход микрофона 5 соединен со входом вычислительного устройства 6.

Рассмотрим осуществление способа акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины с помощью устройства представленного на фиг. Фиг. 1, в фиксирующий диск 1 устанавливают диск турбины турбомашины 2 (облапаченный, посредством лазерной сварки), фиксирующий диск 1 приводят во вращение с использованием электродвигателя 3, (при этом скорость вращения электродвигателя 3 подбирается так, чтобы между возбуждением лопаток был промежуток времени длительностью не менее 1с), производят возбуждение собственных резонансных колебаний пера лопатки посредством ударника или медиатора 4, возникший акустический отклик записывают посредством микрофона 5 и передают в вычислительное устройство 6, где производят оцифровку записанного посредством микрофона 5 акустического отклика, полученные результаты записывают в файл формата WAV, выделяют из записанного файла семпл, содержащий акустический отклик пера лопатки, методом быстрого преобразования Фурье получают частотный спектр семпла, вычисляют частоты соответствующие максимумам спектральной характеристики в заранее определенных диапазонах спектра, включающих в себя резонансные частоты лопаток, судят о дефектности сварного шва по результатам вычислений заранее обученной искусственной нейронной сети, использующей в качестве входных параметров раннее вычисленные резонансные частоты, соответствующие максимумам заранее определенных диапазонов частот спектральной характеристики оцифрованного акустического отклика.

Техническим результатом настоящего способа является оценка дефектности изделия в автоматическом режиме с возможностью обнаружения скрытых дефектов, отраженных на спектральной характеристике в виде распределения резонансных частот. Технический результат достигается использованием искусственной нейронной сети прямого распространения, установленной и функционирующей на вычислительном устройстве 6, формирование которой осуществляют посредством библиотеки Keras в IDE PyCharm и включающей в себя входной слой, состоящий из пяти нейронов, двух скрытых слоев, из которых первый с функцией активации ReLu, второй с функцией активации tanh, выходной нейрон с функцией активации tanh. Повышение точности определения дефектности изделия достигается за счет кластеризации нейронной сетью обучающей выборки, что позволяет не только оценить дефектность сварного шва, но и узнать вид дефекта.

Для получения технического результата необходимо произвести следующие действия:

- определение собственных резонансных частот пера лопатки посредством моделирования пера лопатки в САПР SOLIDWORKS Simulation с последующим исследованием частотных характеристик, или опытным путем, посредством множественного возбуждения собственного резонанса пера лопаток и нахождения средних значений максимумов спектральной характеристики, полученной в результате обработки считанного акустического отклика пера лопатки посредством быстрого преобразования Фурье. Определение диапазонов частот, содержащих максимумы резонансных частот пера лопатки, диапазоны подбираются таким образом что в каждый диапазон входит только одна резонансная частота, выбранный диапазон должен охватывать возможное смещение резонансной частоты.

- обучение нейронной сети с последующим сохранением результатов обучения, алгоритм представлен на фиг. Фиг. 2;

- контроль качества сварного шва с использованием ранее обученной нейронной сети, алгоритм представлен на фиг. Фиг. 3.

Для обучения нейронной сети подготавливают две коллекции лопаток, установленных на диск турбины турбомашины посредством лазерной сварки. В первую коллекцию помещают лопатки с годным сварным швом, во вторую коллекцию помещают лопатки с дефектным сварным швом. Каждая коллекция должна содержать минимум 10 лопаток, для каждой лопатки выполняют минимум 100 измерений, в каждом измерении возбуждают резонансные колебаний пера лопатки, считывают посредством микрофона 5 акустический отклик пера лопатки, передают считанные микрофоном данные в вычислительное устройство 6, в котором оцифровывают полученный акустической отклик, получают спектр оцифрованного акустического отклика методом быстрого преобразования Фурье, полученный спектр делят на заранее определенные диапазоны частот, определяют частоту соответствующую максимуму в каждом заранее определенном диапазоне. Подготавливают обучающую выборку представляющую из себя таблицу в которой каждой строке соответствует одно измерение пера лопатки, каждому столбцу соответствует заранее определенный диапазон частот пера лопатки и столбец принадлежности к коллекции. Результаты измерений заносят на пересечении соответствующих строк и столбцов, в столбец принадлежности к коллекции ставят 1, если исследуемая лопатка относится к годной коллекции, 0 если исследуемая лопатка относится к дефектной коллекции. Нормализуют результаты всех измерений, в таблице обучающей выборки, по столбцам в диапазоне значений от -1 до 1, где -1 соответствует минимальному значению столбца, 1 соответствует максимальному значению столбца, промежуточные значения столбца изменяются пропорционально. производят обучение искусственной нейронной сети с использованием обучающей выборки с последующим сохранением результатов обучения.

Для идентификации дефекта обучают нейронную сеть, в которой коллекция дефектных лопаток представлены экземплярами с определенным типом дефекта.

Для оценки дефектности сварного шва, сопрягающего лопатку с диском турбины турбомашины, механическим воздействием возбуждают собственные резонансные колебания лопатки, приваренной к диску турбины турбомашины 2 посредством лазерной сварки, акустический отклик лопатки считывают микрофоном 5, передают на вычислительное устройство 6, с предустановленным программным обеспечением (в том числе с обученной искусственной нейронной сетью), посредством которого производят преобразование полученного акустического отклика в цифровое представление, на основе полученного цифрового представления акустического отклика получают спектр методом быстрого преобразования Фурье, полученный спектр разбивают на заранее определенные частотные области, вычисляют частоты соответствующие максимумам в каждой области, значения максимумов нормализуют и передают в качестве параметров на входы искусственной нейронной сети, по значению на выходе искусственной нейронной сети судят о дефектности сварного шва.

В качестве электродвигателя 3 может быть выбран шаговый мотор с контроллером управления или электродвигатель постоянного напряжения с использованием редуктора.

В качестве микрофона 5 может быть использован микрофон с диапазоном воспринимаемых частот не уже 20-20000 Гц.

В качестве вычислительного устройства 6 может быть использован компьютер с поддержкой операционной системы (Linux или Windows), с системными требованиями, заявленными для работы в приложении PyCharm или выше, с наличием таких периферийных устройств как мышь, клавиатура, монитор, с возможностью подключения микрофона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОЙ ДИАГНОСТИКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2445614C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ МОНОЛИТНЫХ ДИСКОВ РОТОРА ТУРБОМАШИНЫ | 2001 |

|

RU2270440C2 |

| СПОСОБ АНАЛИЗА ФУНКЦИОНИРОВАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2008 |

|

RU2480806C2 |

| СПОСОБ ПЕРЕДАЧИ РЕЧЕВЫХ СИГНАЛОВ | 1993 |

|

RU2049456C1 |

| УСТРОЙСТВО ДЛЯ ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОГО РЕСУРСА ПРИ НЕРАЗРУШАЮЩЕМ КОНТРОЛЕ; ОПРЕДЕЛЕНИЯ КРУПНЫХ ПОТЕНЦИАЛЬНО ОПАСНЫХ ДЕФЕКТОВ; ВЫЯВЛЕНИЯ ЗОН ХРУПКОГО РАЗРУШЕНИЯ; ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ ЗОН ФАЗОВОГО СОСТАВА. | 2012 |

|

RU2511074C2 |

| УСТРОЙСТВО ДЛЯ ПРИЕМА РЕЧЕВЫХ СИГНАЛОВ | 1993 |

|

RU2049426C1 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДВИЖУЩИХСЯ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ ПО АКУСТИЧЕСКИМ СИГНАЛАМ | 2012 |

|

RU2509372C1 |

| УСТРОЙСТВО ДЛЯ ПОСТРОЕНИЯ КАРТЫ ГЛУБИНЫ В НЕПЛОТНЫХ СРЕДАХ | 2023 |

|

RU2805009C1 |

| АДАПТИВНОЕ УЛУЧШЕНИЕ АУДИО ДЛЯ РАСПОЗНАВАНИЯ МНОГОКАНАЛЬНОЙ РЕЧИ | 2016 |

|

RU2698153C1 |

| Способ диагностики и реабилитации пациентов с нарушениями голосо-речевой функции | 2020 |

|

RU2738660C1 |

Использование: для акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины. Сущность изобретения заключается в том, что осуществляют возбуждение собственных резонансных колебаний пера лопатки, считывание акустического отклика с последующей оцифровкой полученного акустического отклика, определение частотной спектральной характеристики оцифрованного акустического отклика методом быстрого преобразования Фурье, при этом определяют резонансные частоты, соответствующие максимумам спектральной характеристики для заранее определенных диапазонов частот спектральной характеристики, полученной быстрым преобразованием Фурье, оцифрованного акустического отклика резонансных колебаний пера лопатки, судят о дефектности сварного шва по результатам вычислений заранее обученной искусственной нейронной сети, использующей в качестве входных параметров ранее вычисленные резонансные частоты, соответствующие максимумам заранее определенных диапазонов частот спектральной характеристики оцифрованного акустического отклика. Технический результат: повышение точности определения дефектности изделия. 3 ил.

Способ акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины, включающий возбуждение собственных резонансных колебаний пера лопатки, считывание акустического отклика с последующей оцифровкой полученного акустического отклика, определение частотной спектральной характеристики оцифрованного акустического отклика методом быстрого преобразования Фурье, отличающийся тем, что определяют резонансные частоты, соответствующие максимумам спектральной характеристики для заранее определенных диапазонов частот спектральной характеристики, полученной быстрым преобразованием Фурье, оцифрованного акустического отклика резонансных колебаний пера лопатки, судят о дефектности сварного шва по результатам вычислений заранее обученной искусственной нейронной сети, использующей в качестве входных параметров ранее вычисленные резонансные частоты, соответствующие максимумам заранее определенных диапазонов частот спектральной характеристики оцифрованного акустического отклика.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ЛОПАТОК С ДИСКОМ | 2011 |

|

RU2478946C1 |

| CN 105352586 A, 24.02.2016 | |||

| Mengyao Yu, Sheng Fu, Yinbo Gao, Hao Zheng, and Yonggang Xu, Crack Detection of Fan Blade Based on Natural Frequencies, Hindawi, International Journal of Rotating Machinery, 2018, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| Акимов Владимир Ильич, Влияние неоднородности и колебаний эксплуатационных | |||

Авторы

Даты

2022-04-28—Публикация

2021-04-29—Подача