Изобретение относится к технической физике и может быть использовано для определения свойств и кристаллической структуры материалов изделий по их виброакустическим характеристикам.

Известен волновой способ контроля свойств материалов изделий [1]. Способ заключается в том, что ударным механизмом наносят удар по образцу, закрепленному в держателе только с одной стороны, в двух направлениях - по вертикальной оси сверху (сжимающий удар) и по касательной у нижнего свободного края образца (касательный удар). Записывают на ЭВМ через микрофон, находящийся в 20 см от образца, собственные волны образца от двух ударов (две записи). Полученные записи подвергают спектральному анализу, выявляют из первой записи резонансную частоту от сжимающего удара, выявляют из второй записи касательную резонансную частоту, вводят полученные результаты в ЭВМ и проводят расчеты свойств материала изделия.

Устройство, реализующее данный способ, включает ударный механизм для возбуждения акустического сигнала от изделия, микрофон для принятия акустических сигналов и преобразование их в электрические и ЭВМ для регистрации и обработки сигналов, полученных от образца.

Недостатком данных способа и устройства является то, что при возбуждении в образце колебаний ударным механизмом спектральный состав возбуждаемых колебаний в большой мере зависит от свойств ударника и качества взаимодействующих поверхностей, что в свою очередь снижает точность и достоверность контроля свойств исследуемых материалов.

Известен также способ контроля физических параметров объекта [2], включающий возбуждение упругих или электрических колебаний посредством источника колебаний, подключенного к контролируемому объекту, прием соответственно электрических или упругих колебаний с последующим их преобразованием в электрические сигналы и усиление, определение характеристик электрических сигналов и суждение об изменениях физических параметров объекта по изменению характеристик электрических сигналов. При этом после усиления электрических сигналов фазу сигналов сдвигают, затем электрические сигналы направляют на вход источника колебаний, образуя замкнутый контур, при этом электрические сигналы проходят по замкнутому контуру два и более раз с одновременным их складыванием при условии соблюдения баланса амплитуд и баланса фаз до установления автоколебаний.

Недостатком данного способа является малая информативность, так как он позволяет судить только об изменении физических параметров объекта, но не дает информацию о значении этих параметров.

Данный способ реализуется устройством, включающим блок источника упругих колебаний, выход которого соединен с объектом, блок приема электрических колебаний и преобразования их в электрические сигналы, вход которого соединен с объектом, а выход - с входом блока усиления, и регистрирующий блок. Дополнительно оно снабжено фазосдвигающим блоком и вычислительным блоком, вход которого соединен с выходом регистрирующего блока, при этом один выход фазосдвигающего блока соединен с входом блока источника упругих колебаний, другой - с регистрирующим блоком, а вход - с выходом блока усиления.

Данное устройство может работать только при возбуждении периодических, предпочтительно гармонических, колебаний.

Наиболее близким по технической сущности к заявляемому способу является способ акустического контроля монолитных дисков ротора турбомашины [3].

Способ заключается в том, что диск приводится во вращение. Каждая лопатка на диске подвергается механическому возбуждению. Считывается ее акустический отклик и генерируется соответствующий электрический сигнал. По методу быстрого преобразования Фурье определяется ее частотный отклик. Электрический сигнал и соответствующий ему частотный отклик запоминаются. Определяются характеристические частоты для каждой лопатки диска. Диск принимается или бракуется в зависимости от того, совпадает или нет полученное распределение частот с предварительно определенным набором запрещенных частотных распределений. Предусматривается также дополнительный этап идентификации дефектов лопатки путем сравнения ее частотного отклика с предварительно определенными частотными откликами, характерными для типовых дефектов.

Устройство, реализующее данный способ, включает в себя средство механического возбуждения каждой из лопаток диска, например ударник, приемное акустическое устройство для приема акустического сигнала и выработки соответствующего электрического сигнала, например микрофон, и блок обработки полученного электрического сигнала.

Недостатком данных способа и устройства является то, что при возбуждении колебаний в лопатке ударником спектральный состав возбуждаемых колебаний в большой мере зависит от условия взаимодействия ударника и лопатки и качества взаимодействующих поверхностей, что в свою очередь снижает точность и достоверность контроля свойств исследуемых материалов.

Целью изобретения является повышение точности и достоверности контроля свойств исследуемых материалов.

Поставленная цель достигается тем, что способ акустической диагностики изделий из металлов и сплавов включает возбуждение акустических сигналов изделия посредством воздействия на него внешним источником, прием акустических сигналов от изделия с последующим их преобразованием в электрические сигналы, определение спектральных характеристик электрических сигналов, сравнение полученных спектральных характеристик с типовыми характеристиками и суждение о свойствах изделия по совпадению с соответствующей типовой характеристикой.

Новым является то, что о составе и кристаллической структуре изделия судят по совпадению характерных экстремумов максимумов и экстремумов минимумов спектральных характеристик сигналов изделия и типовых характеристик соответствующих металлов, сплавов и их кристаллического состояния.

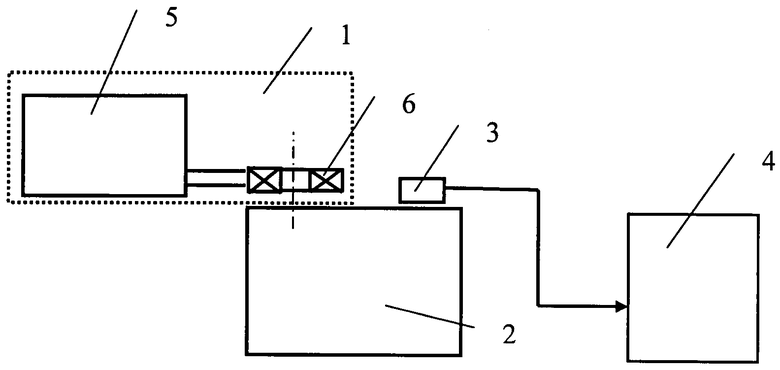

Способ может быть реализован с помощью устройства представленного на чертеже. Устройство для диагностики изделий из металлов и сплавов включает в себя возбудитель акустических сигналов изделия 1, изделие 2, датчик 3 для приема акустических сигналов и выработки соответствующих электрических сигналов и ЭВМ 4. Возбудитель акустических сигналов изделия 1 состоит из генератора электрических импульсов 5, к выходу которого подключен электромагнитный индуктор 6. Датчик для приема акустических сигналов и выработки соответствующих электрических сигналов установлен с возможностью восприятия акустических сигналов изделия 2 и присоединен выходом к входу ЭВМ 4.

Реализуется способ следующим образом.

Предварительно получают спектральные характеристики образцов металлов и сплавов, имеющих различные кристаллические структуры (полученные, например, за счет термической обработки). Для этого последовательно на каждый образец 2 подают электромагнитные импульсы от электромагнитного индуктора 6, подключенного к генератору электрических импульсов 5. Под действием электромагнитных импульсов в образце 2 возникают акустические сигналы, которые принимаются датчиком 3 и преобразуются в электрические сигналы. Полученные электрические сигналы подаются на ЭВМ 4, где вычисляют его спектральную характеристику. В полученной спектральной характеристике выделяют частоты, соответствующие характерным экстремумам максимумам и минимумам спектральной характеристики, и запоминают. Затем возбудителем акустических сигналов изделия 1 воздействуют электромагнитными импульсами на исследуемое изделие 2, принимают акустические сигналы изделия 2 и датчиком 3 преобразуют их в электрические сигналы. Полученные электрические сигналы подаются на ЭВМ 4, где вычисляют их спектральную характеристику, в полученной спектральной характеристике выделяют частоты, соответствующие характерным экстремумам максимумам и минимумам спектральной характеристики, и сравнивают их с ранее полученными значениями частот экстремумов максимумов и минимумов образцов. По совпадению соответствующего набора частот экстремумов исследуемого изделия с соответствующим набором частот экстремумов соответствующего образца судят о составе и кристаллической структуре исследуемого изделия.

1. Патент РФ №2335756.

2. Патент РФ №2237887, 10.10.2004, G01N 27/00, G01N 29/00.

3. Патент РФ №2270440, 20.06.2006, G01N 29/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ акустического контроля сварного шва, сопрягающего лопатку с диском турбины турбомашины | 2021 |

|

RU2771235C1 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2011 |

|

RU2453824C1 |

| СПОСОБ И УСТРОЙСТВО АКУСТИЧЕСКОГО КОНТРОЛЯ МОНОЛИТНЫХ ДИСКОВ РОТОРА ТУРБОМАШИНЫ | 2001 |

|

RU2270440C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2000 |

|

RU2190204C2 |

| СПОСОБ ЗАЩИТЫ ОТ ПОДДЕЛОК И КОНТРОЛЯ ПОДЛИННОСТИ ЦЕННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2343546C2 |

| Способ определения затухания упругих колебаний в материале | 1984 |

|

SU1276951A1 |

| СПОСОБ КОНТРОЛЯ И ДИАГНОСТИКИ СОСТОЯНИЯ ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345344C1 |

| СПОСОБ КОНТРОЛЯ СЦЕПЛЕНИЯ АНКЕРНОЙ КРЕПИ С МАССИВОМ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2443867C1 |

| СПОСОБ СЕЙСМИЧЕСКОЙ РАЗВЕДКИ ПРИ ПОИСКЕ УГЛЕВОДОРОДОВ И СПОСОБ ОПРЕДЕЛЕНИЯ ЗАЛЕГАНИЯ ПРОДУКТИВНЫХ НА УГЛЕВОДОРОДЫ ПЛАСТОВ И СЕЙСМИЧЕСКАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2433425C2 |

| СПОСОБ КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2380675C1 |

Использование: для акустической диагностики изделий из металлов и сплавов. Сущность заключается в том, что осуществляют возбуждение акустических сигналов изделия посредством воздействия на него внешним источником, прием акустических сигналов от изделия с последующим их преобразованием в электрические сигналы, определение спектральных характеристик электрических сигналов, сравнение полученных спектральных характеристик с типовыми характеристиками и суждение о свойствах изделия по совпадению с соответствующей типовой характеристикой, при этом о составе и кристаллической структуре изделия судят по совпадению характерных экстремумов максимумов и экстремумов минимумов спектральных характеристик сигналов изделия и типовых характеристик соответствующих металлов, сплавов и их кристаллического состояния. Технический результат - повышение точности и достоверности контроля свойств исследуемых материалов. 1 ил.

Способ акустической диагностики изделий из металлов и сплавов, включающий возбуждение акустических сигналов изделия посредством воздействия на него внешним источником, прием акустических сигналов от изделия с последующим их преобразованием в электрические сигналы, определение спектральных характеристик электрических сигналов, сравнение полученных спектральных характеристик с типовыми характеристиками и суждение о свойствах изделия по совпадению с соответствующей типовой характеристикой, отличающийся тем, что о составе и кристаллической структуре изделия судят по совпадению характерных экстремумов максимумов и экстремумов минимумов спектральных характеристик сигналов изделия и типовых характеристик соответствующих металлов, сплавов и их кристаллического состояния.

| Горный комбайн для гидравлической отбойки при подготовительных выработках по углю | 1937 |

|

SU54198A1 |

| Способ ультразвукового контроля изделия | 1987 |

|

SU1516782A1 |

| Устройство для контроля изделий | 1989 |

|

SU1658076A1 |

| СОЛДАТОВ Г.В., ТАРАСОВ С.П., ЧАУС Т.А | |||

| Дистанционный гидроакустический метод экологического мониторинга дна мелководных водоемов и шельфа морей, Известия ЮФУ, №6, июнь 2009, с.137-142 | |||

| Комбинированный предохранительный клапан | 1951 |

|

SU94715A1 |

| US 6125703 A, 03.10.2000. | |||

Авторы

Даты

2012-03-20—Публикация

2010-06-29—Подача