Предпосылки изобретения

Область техники, к которой относится изобретение

Изобретение относится к способу получения толстолистовой стали для применения в ультравысокопрочном трубопроводе, имеющей предел прочности на разрыв (TS) 625 МПа или выше в направлении к периферии стальной трубы, а также отличную деформируемость и низкотемпературную ударную вязкость, и к способу получения стальной трубы для применения в качестве ультравысокопрочного трубопровода, изготовленного с использованием этой толстолистовой стали. В частности, стальная труба, полученная способом получения согласно настоящему изобретению, может широко применяться как трубопроводная труба для транспортировки природного газа и нефти.

Испрашивается приоритет японской патентной заявки 2008-285612 от 6 ноября 2008 г., содержание которой включено в настоящее описание посредством ссылки.

Описание родственного уровня техники

В последние годы возросла важность трубопроводов как способа транспортировки нефти и природного газа на большие расстояния. В настоящее время стандарт X65 Американского Нефтяного Института (Amerikan Petroleum Institute, API) образует основу для создания основных трубопроводов для транспортировки на большие расстояния, и фактическое использование трубопроводов X65 чрезвычайно высоко. Однако имеется потребность в более прочных трубопроводах для достижения (1) улучшения эффективности транспортировки путем повышения давления и (2) улучшения эффективности строительства в месте эксплуатации путем снижения наружного диаметра и веса трубопроводных труб. До сих пор на практике применялись трубопроводы сорта до X120 (с пределом прочности на разрыв 915 МПа или больше).

С другой стороны, в последние годы изменилась концепция конструкции трубопровода. В прошлом трубопроводы делались с постоянным напряжением ("конструкция на основе напряжений"), однако, в последнее время признание получает конструкция, в которой зоны кольцевых сварных швов в стальных трубах не растрескиваются, или сами стальные трубы не коробятся, даже если к трубопроводным трубам прикладывается деформация ("конструкция на основе деформаций"). До настоящего времени, что касается высокопрочных трубопроводов марок X80 или выше, изучались химический состав или условия производства, которые могут обеспечить низкотемпературную ударную вязкость исходных материалов или ударную вязкость в зонах термического влияния. Однако, в случае "конструкции на основе деформаций" существует дальнейшая потребность в деформируемости исходных материалов или деформируемости стальных труб после покрытия. Не решив проблем с ударной вязкостью или деформируемостью, невозможно производить стальные трубы для трубопроводов X80 или выше, имеющих "конструкцию на основе деформаций". Чтобы получить ультравысокопрочные трубопроводы, требуются условия получения, которые могут обеспечить баланс между прочностью и низкотемпературной ударной вязкостью исходных материалов, ударной вязкостью металлов сварного шва и зон термического влияния (HAZ), возможность сваривания в месте эксплуатации, сопротивление размягчению соединения, сопротивление труб разрыву в соответствии с испытанием на разрыв внутренним давлением или подобного, и которые могут также давать стальные трубы с отличной деформируемостью исходных материалов. В результате имеется потребность в разработке ультравысокопрочных толстых трубопроводных труб марки X80 или выше, которые соответствуют указанным выше характеристикам стальных труб.

До сих пор, что касается способов получения стальных труб для трубопроводов, предлагались, например, следующие способы для улучшения характеристик вышеуказанных стальных труб. Чтобы улучшить деформируемость стальных труб, в нерассмотренной японской патентной заявке, первая публикация №2004-131799, и в нерассмотренной японской патентной заявке, первая публикация №2003-293089, предлагаются способы, в которых стальные листы медленно охлаждают на первой стадии до 500°C-600°C и затем, на второй стадии, охлаждают с более высокой скоростью охлаждения, чем на первой стадии. Этими способами можно контролировать микроструктуру листовой стали и стальных труб. Кроме того, в нерассмотренной японской патентной заявке, первая публикация №H11-279700, и в нерассмотренной японской патентной заявке, первая публикация №2000-178689, для улучшения сопротивления продольному изгибу стальных труб листовую сталь толщиной 16 мм производят, проводя охлаждение с постоянной скоростью охлаждения 15°C/с или выше.

Патентная ссылка 1: нерассмотренная японская патентная заявка, первая публикация №2004-131799

Патентная ссылка 2: нерассмотренная японская патентная заявка, первая публикация №2003-293089

Патентная ссылка 3: нерассмотренная японская патентная заявка, первая публикация №H11-279700

Патентная ссылка 4: нерассмотренная японская патентная заявка, первая публикация №2000-178689

Однако способы, раскрытые в нерассмотренной японской патентной заявке, первая публикация №2004-131799, и в нерассмотренной японской патентной заявке, первая публикация №2003-293089, имеют сильные колебания температур, при которых останавливают водяное охлаждение, и поэтому имеется проблема в том, что качество стальных листов значительно варьируется. Кроме того, даже способы, раскрытые в нерассмотренной японской патентной заявке, первая публикация №H11-279700, и в нерассмотренной японской патентной заявке, первая публикация №2000-178689, имеют большие разницы температур, при которых прекращают охлаждение водой, и поэтому, помимо того, что трудно обеспечить деформируемость толстолистовой стали, имеются проблемы в том, что прочность стальных листов сильно варьируется.

Настоящее изобретение предоставляет способы получения толстолистовой стали и стальных труб для ультравысокопрочных трубопроводов с пределом прочности на разрыв 625 МПа или больше (стандарт API X80 или выше), которые имеют отличные прочность, низкотемпературную ударную вязкость и деформируемость исходных материалов, и которые можно легко сваривать в месте эксплуатации.

Суть изобретения

Авторы изобретения провели всесторонние исследования условий получения стальных листов и стальных труб, чтобы получить ультравысокопрочную толстолистовую сталь и стальные трубы, которые имеют предел прочности на разрыв 625 МПа или выше и отличную низкотемпературную ударную вязкость. В результате были изобретены новые способы получения толстолистовой стали для ультравысокопрочных трубопроводных труб и стальных труб для ультравысокопрочных трубопроводов. Суть настоящего изобретения заключается в следующем.

(1) Согласно способу получения толстолистовой стали для ультравысокопрочных трубопроводов, способ включает в себя: получение расплавленной стали, содержащей: C: 0,03-0,08 мас.%, Si: 0,01-0,50 мас.%, Mn: 1,5-2,5 мас.%, P: 0,01 мас.% или меньше, S: 0,0030 мас.% или меньше, Nb: 0,0001-0,20 мас.%, Al: 0,0001-0,03 мас.%, Ti: 0,003-0,030 мас.%, B: менее 0,0003 мас.%, N: 0,0010-0,0050 мас.%, O: 0,0050 мас.% или меньше, остальное Fe и неизбежные примеси; разливка расплавленной стали в сляб; проведение горячей прокатки сляба, чтобы получить толстолистовую сталь; проведение водяного охлаждения до тех пор, пока не будет достигнута заданная температура, превышающая точку MS, и затем охлаждение поверхности толстолистовой стали, повторяя обработку, в которой утилизация тепла проводится один или более раз; и проведение окончательного охлаждения водой, чтобы охладить поверхность толстолистовой стали до температуры точки MS или ниже.

Здесь,

MS=545-330[C]+2[Al]-14[Cr]-13[Cu]-23[Mn]-5[Mo]-4[Nb]-13[Ni]-7[Si]+3[Ti]+4[V],

где [C], [Al], [Cr], [Cu], [Mn], [Mo], [Nb], [Ni], [Si], [Ti] и [V] представляют собой количество (в %) C, Al, Cr, Cu, Mn, Mo, Nb, Ni, Si, Ti и V, соответственно.

(2) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), расплавленная сталь может, кроме того, включать по меньшей мере один элемент, выбранный из группы, состоящей из: Mo: 0,01-1,0 мас.%, Cu: 0,01-1,5 мас.%, Ni: 0,01-5,0 мас.%, Cr: 0,01-1,5 мас.%, V: 0,01-0,10 мас.%, W: 0,01-1,0 мас.%, Zr: 0,0001-0,050 мас.% и Ta: 0,0001-0,050 мас.%.

(3) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), расплавленная сталь может включать, кроме того, по меньшей мере один элемент, выбранный из группы, состоящей из: Mg: 0,0001-0,010 мас.%, Ca: 0,0001-0,005 мас.%, REM(=редкоземельный элемент): 0,0001-0,005 мас.%, Y: 0,0001-0,005 мас.%, Hf: 0,0001-0,005 мас.% и Re: 0,0001-0,005 мас.%.

4) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), средняя скорость охлаждения поверхности толстолистовой стали (в °C/с) за период от начального водяного охлаждения до времени, когда поверхность толстолистовой стали достигнет точки начала мартенситного превращения (точка MS), может быть равна VC90 или ниже.

Здесь,

MS=545-330[C]+2[Al]-14[Cr]-13[Cu]-23[Mn]-5[Mo]-4[Nb]-13[Ni]-7[Si]+3[Ti]+4[V]

VC90=10(3,69-0,75β)

β=2,7[C]+0,4[Si]+[Mn]+0,45([Ni]+[Cu])+0,8[Cr]+2[Mo],

где [C], [Al], [Cr], [Cu], [Mn], [Mo], [Mb], [Ni], [Si], [Ti] и [V] означают количество (в %) C, Al, Cr, Cu, Mn, Mo, Nb, Ni, Si, Ti и V, соответственно.

(5) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), скорости водяного охлаждения и конечного охлаждения водой могут равняться VC90 или выше.

(6) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), при горячей прокатке температура повторного нагрева сляба может составлять 950°C или больше, и вытяжка сляба вне диапазона температур рекристаллизации может составлять 3 или больше.

(7) В способе получения толстолистовой стали для ультравысокопрочных трубопроводов согласно (1), охлаждение может проводиться от исходной температуры охлаждения 800°C или меньше.

(8) Согласно способу получения стальной трубы для ультравысокопрочных трубопроводов способ включает: придание стальному листу для ультравысокопрочных трубопроводов, полученному способом получения согласно (1), формы трубы на UO-прессе; проведение дуговой сварки под флюсом на примыкающих участках стального листа для ультравысокопрочных трубопроводов от наружной к внутренней поверхности, используя сварочную проволоку и агломерированный или плавленый флюс; и проведение экспандирования труб.

(9) В способе получения стальной трубы для ультравысокопрочных трубопроводов согласно (8), сварной шов можно подвергнуть термообработке после проведения дуговой сварки под флюсом и перед проведением экспандирования труб.

(10) В способе получения стальной трубы для ультравысокопрочных трубопроводов согласно (8), сварной шов можно подвергнуть термообработке в температурном диапазоне от 200°C до 500°C.

Согласно настоящему изобретению, можно уменьшить колебания прочности стального листа и стальной трубы и получить благоприятную деформируемость стального листа и стальной трубы до и после деформационного старения, путем горячей прокатки толстолистовой стали ограниченного химического состава и затем повторение водяного охлаждения и утилизации тепла для проведения охлаждения. В результате значительно улучшается надежность трубопроводов.

Краткое описание чертежей

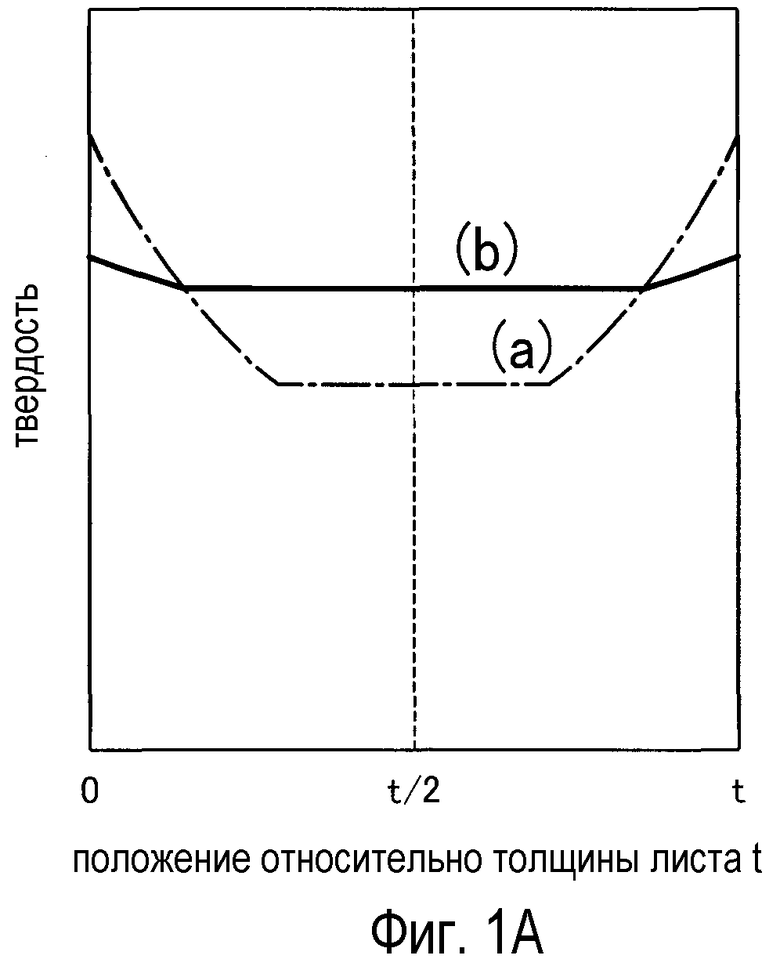

Фиг.1A является схематическим видом распределения твердости в произведенном стальном листе в направлении толщины.

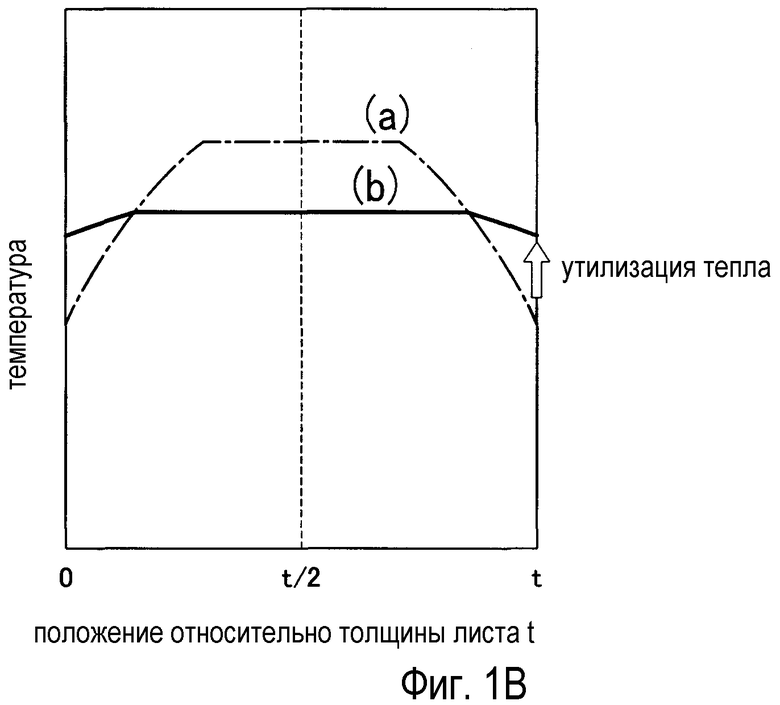

Фиг.1B является схематическим видом распределения температуры толстолистовой стали в направлении толщины во время охлаждения.

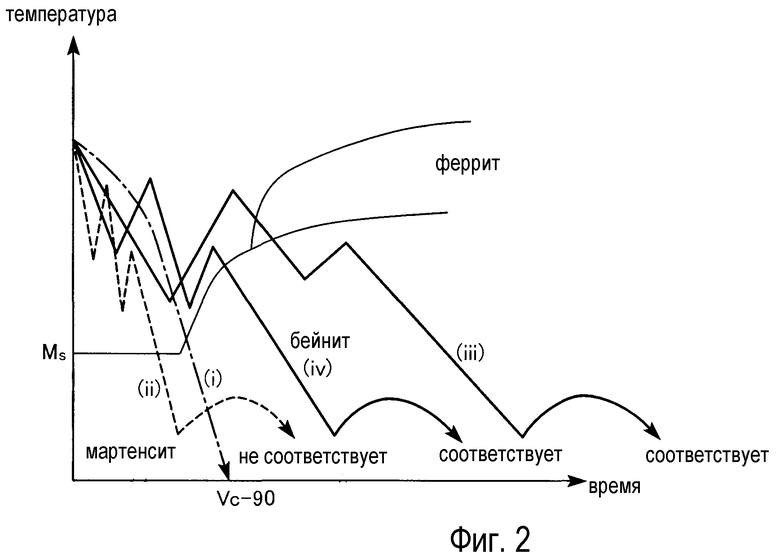

Фиг.2 является схематическим видом одного примера соотношения между характером охлаждения поверхности стального листа и диаграммой превращения стали.

Подробное описание изобретения

Ниже будет подробно описано содержание настоящего изобретения.

Настоящее изобретение относится к ультравысокопрочным трубопроводам с пределом прочности на разрыв (TS) 625 МПа или выше и с отличной низкотемпературной ударной вязкостью. Так как ультравысокопрочные трубопроводы этого класса прочности могут выдерживать примерно в 1,2-2 раза большее давление по сравнению с серийно выпускаемыми трубами X65, можно транспортировать большее количество газа, используя такой же размер, как в прошлом. В случае, когда марка X65 используется при повышенном давлении, нужно увеличивать толщину трубопроводов. В результате возрастают расходы на материалы, транспортировку и сварку на месте эксплуатации и, таким образом, значительно возрастают расходы по прокладке трубопроводных линий. Поэтому, чтобы снизить стоимость прокладки трубопроводов, требуются ультравысокопрочные трубопроводы с пределом прочности на разрыв (TS) 625 МПа или выше и с отличной низкотемпературной ударной вязкостью. С другой стороны, по мере повышения прочности требуемых стальных труб быстро усложняется производство стальных труб. В частности, когда требуется "конструкция на основе деформаций", необходимо получать не только баланс между прочностью и низкотемпературной ударной вязкостью исходных материалов и ударной вязкостью в зонах роликовой сварки, но также искомые характеристики, включая деформируемость после деформационного старения. Однако очень трудно удовлетворить все эти характеристики.

В трубопроводах, требующих "конструкции на основе деформаций", прочность металла сварного шва, который соединяет трубопроводные трубы (прочность кольцевых зон сварки) должна быть выше, чем прочность исходных материалов (толстолистовая сталь или площадь, соответствующая стальному листу в стальных трубах) в продольном направлении (направление оси трубы в трубопроводе). В средах, в которых используются трубопроводы, мерзлый грунт может оттаивать летом и снова замерзать зимой. В таком случае трубопроводы испытывают деформацию, и растрескивание начинается с кольцевых зон сварки. В частности, в случае, когда прочность зон кольцевого шва меньше, чем прочность исходных материалов (недосогласование), растрескивание вызывается незначительной деформацией. Таким образом, необходимо, чтобы прочность исходного материала в продольном направлении была меньше, чем прочность зон кольцевого шва, таким образом, верхний предел прочности исходных материалов в продольном направлении устанавливается прочностью зон кольцевого шва. В частности, каждая марка трубопроводных труб имеет некий диапазон прочности, и поэтому, для производства трубопроводов, прочность исходных материалов ограничивается узким диапазоном вблизи верхнего предела. Соответственно, имеется потребность в стабильном производстве трубопроводных труб и в исходных материалах для трубопроводов, для которых разница прочности была бы снижена.

Чтобы ограничить предел прочности на разрыв исходных материалов трубопровода значением 625 МПа или выше и узким диапазоном, авторы изобретения провели всестороннее исследование. В результате было выяснено, что чрезвычайно важно использовать для стальных листов низкоуглеродистую сталь и оптимизировать условия охлаждения толстолистовой стали во время горячей прокатки. Например, если количество C превысит 0,08%, прокаливаемость будет слишком высокой, поэтому прочность будет значительно отличаться в центре и на поверхности толстолистовой стали. Как результат, для стальных листов используется низкоуглеродистая сталь. Кроме того, например, даже когда количество C составляет 0,08% или меньше, но если охлаждение проводится вообще без ограничений на условия охлаждения поверхности толстолистовой стали, то мартенсит образуется или не образуется, в зависимости от способа охлаждения поверхности толстолистовой стали. В таком случае, так как возникает разница твердости между поверхностью и центром (центр толщины) стального листа (внутри стального листа) в направлении толщины, или различие прочности имеется в части одного стального листа или между произведенными стальными листами, то становится невозможным получать трубопроводы, имеющие узкий диапазон прочности.

Вышеуказанное изменение прочности будет описано с использованием фиг.1A и фиг.1B. Фигура 1A показывает схематический вид распределения твердости полученной толстолистовой стали в направлении толщины, а фиг.1B показывает схематический вид распределения температуры толстолистовой стали в направлении толщины при охлаждении. На фигурах 1A и 1B пунктирная линия указывает центр толщины листа; штрихпунктирная линия (a) показывает результат простого охлаждения водой (например, условия охлаждения, указанные ломаной линией (i) на фиг. 2); сплошная линия (b) показывает результат условий охлаждения согласно настоящему изобретению. Как показано штрихпунктирной линией (a) на фиг.1A, в случае, когда охлаждение проводится вообще без ограничений на условия охлаждения поверхности толстолистовой стали (простое охлаждение), возникает разница твердости между поверхностью стального листа и центром листа (внутри стального листа) в направлении толщины. Разница твердости объясняется распределением температуры в толстолистовой стали в направлении толщины во время такого охлаждения, как показано на фиг.1B. При охлаждении водой поверхность стального листа входит в контакт с водой и, таким образом, подвергается охлаждению. Однако, так как скорость охлаждения ограничена теплопереносом внутри толстолистовой стали, охладить внутреннюю часть стального листа труднее, чем его поверхность. В результате на поверхности толстолистовой стали и внутри толстолистовой стали получаются микроструктуры с разной твердостью. Таким образом, в результате простого охлаждения в полученном стальном листе возникает распределение твердости из-за распределения температуры в стальном листе во время охлаждения. Это распределение твердости не ограничивается направлением толщины и может встречаться в любой части стального листа как результат неоднородности, например, неравномерного количества охлаждающей воды или подобного. Эта неоднородность прочности в стальном листе является проблемой, так как неоднородность вызывает поверхностные дефекты, такие, как морщины, трещины или подобное, при производстве стальных труб, когда на поверхности толстолистовой стали возникает концентрация напряжений. Кроме того, при простом охлаждении имеются случаи, когда температура, при которой прекращается водяное охлаждение толстолистовой стали, меняется для каждой партии изделий, и как результат с большой вероятностью возникают колебания прочности среди произведенных стальных листов.

Чтобы уменьшить эту неоднородность прочности, вместо проведения однократного охлаждения, поверхность толстолистовой стали охлаждали, повторяя водяное охлаждение и утилизацию тепла, что будет описано ниже, благодаря чему колебания прочности были успешно снижены как в части стального листа, так и между произведенными стальными листами. Утилизация тепла относится к обработке, которая делает температуру на поверхности толстолистовой стали (низкотемпературный участок) выше, чем сразу после прекращения водяного охлаждения, в течение заданного промежутка времени, чтобы передать тепло от внутреннего объема стального листа на поверхность листа (теплоперенос от высокотемпературного участка к низкотемпературному участку). При утилизации тепла разница температур между внутренним объемом стального листа и поверхностью листа сокращается, и распределение температуры в толстолистовой стали становится однородным. Кроме того, можно однородно контролировать профиль температуры даже для разных партий изделий. Однако, в настоящем изобретении, чтобы получить смешанную структуру бейнита и феррита, наиболее важным является проводить водяное охлаждение на поверхности толстолистовой стали до заданной температуры, превышающей температуру начала мартенситного превращения (точка MS), и затем проводить охлаждение, повторяя обработку, в которой утилизация тепла осуществляется по меньшей мере один или более раз. Кроме того, если средняя скорость охлаждения поверхности толстолистовой стали за период от начала водяного охлаждения (начальное водяное охлаждение) до времени, когда поверхность толстолистовой стали достигнет температуры начала мартенситного превращения (точка MS), устанавливается на критическую скорость охлаждения (скорость, при которой может быть получена микроструктура, содержащая 90% мартенситной структуры) или ниже, неоднородность прочности дополнительно подавляется. Здесь, утилизация тепла может проводиться путем контроля количества охлаждающей воды (например, снижая количество воды). Кроме того, утилизация тепла может проводиться после проведения конечного водяного охлаждения. В этом случае имеются периоды, когда температура прекращения водяного охлаждения превышает точку MS.

Ниже будут описаны причины, по которым ограничивается химический состав толстолистовой стали (исходный материал) согласно настоящему изобретению. Здесь, единица "%" относится к "мас.%" в расчете на химическую композицию согласно настоящему изобретению.

C является обязательным как основной элемент, который улучшает прочность исходного материала. Поэтому необходимо добавлять 0,03% или более C. Если добавлено чрезмерное количество C, превышающее 0,08%, ухудшаются свариваемость или ударная вязкость стали. Поэтому верхний предел количества добавленного C установлен на 0,08%.

Si необходим как раскисляющий элемент при производстве стали. Для раскисления необходимо добавлять в сталь 0,01% или больше Si. Однако, если добавлено более 0,50% Si, ударная вязкость стали в HAZ ухудшается. Поэтому верхний предел количества добавленного Si установлен на 0,50%.

Mn является необходимым элементом для обеспечения прочности и ударной вязкости исходного материала. Однако, если количество Mn превышает 2,5%, заметно ухудшается ударная вязкость исходного материала в HAZ. Поскольку при количестве Mn меньше 1,5% становится сложным обеспечить прочность исходного материала, содержание Mn устанавливается в диапазоне от 1,5% до 2,5%.

P является элементом, который влияет на ударную вязкость стали. Если количество P превысит 0,01%, заметно ухудшается не только ударная вязкость исходного материала, но также ударная вязкость в HAZ. Поэтому верхний предел количества P установлен на 0,01%.

Если добавляется чрезмерное количество S, превышающее 0,0030%, образуются грубые сульфиды. Поскольку грубые сульфиды ухудшают ударную вязкость, верхний предел количества S установлен на 0,0030%.

Nb является элементом, обладающим эффектом образования карбидов и нитридов, чтобы улучшить прочность. Однако добавление 0,0001% или менее Nb не дает такого эффекта. Кроме того, если добавлено более 0,20% Nb, это вызывает ухудшение ударной вязкости. Поэтому содержание Nb установлено в диапазоне от 0,0001% до 0,20%.

Al добавляют вообще как раскисляющий материал. В настоящем изобретении, если добавлено более 0,03% Al, не образуются оксиды на основе Ti. Поэтому верхний предел количества Al установлен на 0,03%. Кроме того, чтобы снизить количество кислорода в расплавленной стали, необходимо добавлять 0,0001% Al или больше. Поэтому нижний предел количества Al установлен на 0,0001%.

Ti является элементом, который проявляет эффект измельчения зерен, действует как раскисляющий материал и, кроме того, как нитридообразующий элемент. Однако, поскольку добавление больших количеств Ti приводит к значительному ухудшению ударной вязкости из-за образования карбидов, верхний предел количества Ti должен быть установлен на 0,030%. Однако, чтобы получить заданные эффекты, необходимо добавлять 0,003% или более Ti. Поэтому диапазон количества Ti установлен в границах от 0,003 до 0,030%.

B является, вообще говоря, элементом, который растворяется в стали, повышая прокаливаемость, и значительно подавляет образование феррита. Поэтому количество B устанавливается менее 0,0003%.

N необходим для тонкого выделения TiN, чтобы уменьшить диаметр аустенитных зерен. Так как количество N 0,0010% недостаточно для измельчения, нижний предел количества N устанавливают на 0,0010%. Кроме того, если количество N превышает 0,0050%, возрастает количество растворенного N, и ухудшается низкотемпературная ударная вязкость исходного материала, поэтому верхний предел количества N установлен на 0,0050%.

Если добавлено чрезмерное количество O, превышающее 0,0050%, образуются грубые оксиды, и ударная вязкость исходного материала ухудшается. Поэтому верхний предел количества O установлен на 0,0050%.

Сталь, включающая вышеуказанные элементы и баланс, состоящий из железа (Fe) и неизбежных примесей, является предпочтительной базовой химической композицией, использующейся для толстолистовой стали и стальной трубы по настоящему изобретению.

Одновременно, в настоящем изобретении можно добавить по меньшей мере один элемент, выбранный из группы, состоящей из Mo, Cu, Ni, Cr, V, Zr и Ta, в соответствии с потребностью, как элемент, который улучшает прочность и ударную вязкость.

Mo является элементом, который улучшает прокаливаемость и, в то же время, образует карбиды и нитриды, улучшая прочность. Чтобы получить такой эффект, необходимо добавить 0,01% или более Mo. Однако добавление большого количества Mo, превышающего 1,0%, увеличивает прочность исходного материала больше, чем нужно, и также значительно ухудшает ударную вязкость. Поэтому содержание Mo установлено в диапазоне от 0,01% до 1,0%.

Cu является эффективным элементом для повышения прочности без ухудшения ударной вязкости. Однако количество Cu меньше 0,01% не производит такого эффекта, а если количество Cu превышает 1,5%, при нагревании очень возможно появление трещин в слябе или сварном шве. Поэтому количество Cu установлено в диапазоне от 0,01% до 1,5%.

Ni является эффективным элементом для улучшения ударной вязкости и прочности. Чтобы получить такой эффект, необходимо добавить 0,01% Ni или больше. Однако, в случае, когда добавлено более 5,0% Ni, ухудшается свариваемость. Поэтому верхний предел количества Ni установлен на 5,0%.

Cr является элементом, который улучшает прочность стали путем дисперсионного твердения. Поэтому необходимо добавлять 0,01% или более Cr. Однако, если добавлено большое количество Cr, повышается прокаливаемость, и, следовательно, образуется мартенситная структура, и падает ударная вязкость. Поэтому верхний предел количества Cr установлен на 1,5%.

V является элементом, обладающим эффектом образования карбидов и нитридов, что улучшает прочность. Однако добавление 0,01% или меньше V не производит такого эффекта. Кроме того, добавление более 0,10% V приводит к ухудшению ударной вязкости. Поэтому содержание V установлено в диапазоне от 0,01% до 0,10%.

W является элементом, который улучшает прокаливаемость и, одновременно, образует карбиды и нитриды, улучшая прочность. Чтобы получить такие эффекты, необходимо добавлять 0,01% или больше W. Однако добавление чрезмерного количества W, превышающего 1,0%, повышает прочность исходного материала больше, чем нужно, и также значительно ухудшает ударную вязкость. Поэтому количество W устанавливается в диапазоне от 0,01% до 1,0%.

Аналогично ниобию, Zr и Ta являются элементами, обладающими эффектом образования карбидов и нитридов, улучшая прочность. Однако добавление 0,0001% или меньше не дает такого эффекта. Кроме того, добавление более чем 0,050% Zr или Ta приводит к ухудшению ударной вязкости. Поэтому количество Zr или Ta устанавливается в диапазоне от 0,0001% до 0,050%.

Кроме того, согласно настоящему изобретению можно добавить по меньшей мере один элемент, выбранный из группы, состоящей из Mg, Ca, REM (редкоземельный металл), Y, Hf и Re, смотря по потребности, чтобы благодаря оксидам улучшить пиннинг-эффект или сопротивление образованию продольных трещин.

Mg добавляется главным образом как раскисляющий материал. Однако, если магния добавлено больше 0,010%, очень вероятно возникновение грубых оксидов, и, таким образом, ухудшаются ударная вязкость исходного материала и ударная вязкость в HAZ. Кроме того, при добавлении менее 0,0001% Mg невозможно ожидать в достаточной степени внутрикристаллитных превращений, и образование оксидов, необходимых в качестве закрепляющих частиц. Поэтому добавление Mg установлено в диапазоне от 0,0001% до 0,010%.

Ca, REM, Y, Hf и Re образуют сульфиды, которые подавляют образование MnS, склонного растягиваться в направлении прокатки, и улучшают характеристики стали в направлении толщины, особенно сопротивление образованию продольных трещин. При количестве любого из Ca, REM, Y, Hf и Re меньше 0,0001% такой эффект получить нельзя. Поэтому нижний предел количеств Ca, REM, Y, Hf и Re устанавливается на 0,0001%. Напротив, если количество любого из Ca, REM, Y, Hf и Re превысит 0,0050%, число оксидов Ca, REM, Y, Hf и Re повышается, а число оксидов, включающих мелкодисперсный Mg, снижается. Поэтому верхний предел количеств Ca, REM, Y, Hf и Re установлен на 0,0050%.

Сталь, содержащую указанные выше химические компоненты, готовят как расплавленную сталь в процессе производства стали и затем разливают методом непрерывной разливки или подобным, чтобы получить сляб. Сляб подвергают горячей прокатке (нагрев и затем прокатка сляба), чтобы получить толстолистовую сталь. В этом случае сляб нагревают до температуры точки AC3 или выше (температура повторного нагрева) и затем прокатывают, чтобы получить обжатие (коэффициент обжатия) 2 или больше в диапазоне температур рекристаллизации и обжатие 3 или больше вне диапазона температур рекристаллизации. В результате средний диаметр первоначальных аустенитных зерен в полученной толстолистовой стали станет равным 20 мкм или меньше.

Температура повторного нагрева сляба предпочтительно составляет 950°C или выше. Кроме того, если температура повторного нагрева становится слишком высокой, размер γ-зерен при нагревании повышается, поэтому температура повторного нагрева предпочтительно составляет 1250°C или ниже.

Что касается обжатия в диапазоне температур рекристаллизации, то если обжатие меньше 2, рекристаллизация не происходит в достаточной степени, и поэтому обжатие предпочтительно составляет 2 или больше.

Если обжатие вне диапазона рекристаллизации составляет 3 или больше, средний диаметр первичных зерен аустенита в толстолистовой стали становится равным 20 мкм или меньше. Поэтому обжатие вне диапазона рекристаллизации предпочтительно равно 3 или выше, более предпочтительно 4 или выше. В этом случае средний диаметр зерен первичного аустенита в толстолистовой стали можно сделать равным 10 мкм или меньше.

Что касается температуры, при которой начинается водяное охлаждение (температура начала водяного охлаждения), то предпочтительно охлаждать толстолистовую сталь от температуры начала водяного охлаждения 850°C или ниже. То есть охлаждение толстолистовой стали начинается с точки Ae3 или ниже. В этом случае происходит ферритное превращение, и отношение предела текучести к пределу прочности толстолистовой стали снижается, в соответствии с чем становится благоприятной деформируемость толстолистовой стали.

Что касается способов охлаждения, самым важным является охлаждение поверхности толстолистовой стали, повторяя водяное охлаждение и утилизацию тепла до тех пор, пока поверхность толстолистовой стали не достигнет температуры начала мартенситного превращения. При таком способе охлаждения можно подавить вышеупомянутую неоднородность прочности толстолистовой стали. Кроме того, если средняя скорость охлаждения (в °C/с) поверхности толстолистовой стали за период от начала водяного охлаждения (начальное водяное охлаждение) до времени, когда поверхность толстолистовой стали достигнет температуры начала мартенситного превращения (точка MS), устанавливается на критическую скорость охлаждения VC90 (°C/с) (скорость, при которой можно получить микроструктуру, на 90% состоящую из мартенситной структуры) или ниже, колебания прочности еще больше подавляются. Между тем, следующие формулы (1), (2) и (3) представляют собой формулы для расчета точки MS и VC90.

Здесь [C], [Al], [Cr], [Cu], [Mn], [Mo], [Nb], [Ni], [Si], [Ti] и [V] в формулах (1)-(3) указывают количество (в %) C, Al, Cr, Cu, Mn, Mo, Nb, Ni, Si, Ti и V, соответственно.

Одновременно измеряется температура поверхности толстолистовой стали от центра стального листа в направлении ширины.

Теперь будет описана утилизация тепла согласно настоящему изобретению. Утилизация тепла в настоящем изобретении относится к операции, при которой во время охлаждении стального листа сначала, посредством водяного охлаждения, охлаждается поверхность листа до заданной температуры, превышающей точку MS, затем водяное охлаждение на некоторое время прекращается, тем самым повышая температуру поверхности толстолистовой стали по сравнению с температурой сразу после водяного охлаждения. Таким образом, поверхность толстолистовой стали охлаждается посредством водяного охлаждения до заданной температуры, которая выше, чем точка MS, и затем повторяется обработка, в которой утилизация тепла проводится один или более раз. После этого проводится последнее водяное охлаждение (финальное водяное охлаждение), чтобы охладить поверхность толстолистовой стали до температуры точки MS или ниже. После конечного охлаждения водой можно провести другую утилизацию тепла. В случае, когда проводится утилизация тепла, конечная температура охлаждения означает температуру после последней утилизации тепла. Здесь, чтобы предотвратить разницу прочности в толстолистовой стали, число циклов утилизации тепла стального листа перед финальным водяным охлаждением предпочтительно составляет два или больше. Кроме того, чтобы обеспечить производительность, скорость водяного охлаждения и скорость финального водяного охлаждения предпочтительно равна VC90 или выше. Устройство охлаждения, применяемое в настоящем изобретении, имеет несколько мест (называемых зонами), где собраны сопла, выполненные регулируемыми, чтобы сделать расход воды одинаковой. Например, в настоящем изобретении зоны классифицированы на зоны водяного охлаждения, где должно проводиться охлаждение водой, и зоны утилизации тепла, где водяное охлаждение не проводится. То есть, когда водяное охлаждение проводится в первой зоне (зона водяного охлаждения), и водяное охлаждение не проводится во второй зоне (зона утилизации тепла), температура поверхности толстолистовой стали на выходе из второй зоны становится выше, чем на выходе из первой зоны. Кроме того, если водяное охлаждение проводится в третьей зоне (зоне водяного охлаждения), температура поверхности толстолистовой стали снижается. По существу, при повторении зон водяного охлаждения и зон утилизации тепла температура поверхности стального листа становится ниже. Зоны, где не проводится водяное охлаждение (зоны утилизации тепла), могут быть определены произвольно с учетом режима охлаждения или подобного толстолистовой стали. Наконец, поверхность толстолистовой стали охлаждается до температуры точки MS или ниже в последней зоне водяного охлаждения.

Ниже с обращением к фиг. 2 будут подробно описаны причины, почему охлаждение проводится в вышеуказанных условиях. Фигура 2 показывает пример соотношения между картиной охлаждения поверхности толстолистовой стали и диаграммой превращения стали. Пунктирная линия (i) на фиг.2 показывает картину охлаждения для случая, когда толстолистовая сталь охлаждается со скоростью охлаждения VC90. При таком характере охлаждения примерно 90% толстолистовой стали получает мартенситную структуру. Как показано пунктирной линией (ii) на фиг.2, в случае, когда средняя скорость охлаждения поверхности толстолистовой стали больше, чем скорость охлаждения VC90, почти вся поверхность стального листа приобретает мартенситную структуру. Таким образом, даже если проводится утилизация тепла на поверхности толстолистовой стали, имеются случаи, когда ударная вязкость на поверхности толстолистовой стали заметно ухудшается, и при изготовлении стальных труб на поверхности толстолистовой стали возникают поверхностные дефекты, такие, как поверхностные трещины или подобное. С другой стороны, как показано сплошными линиями (iii) и (iv) на фиг.2, в случае, когда средняя скорость охлаждения поверхности толстолистовой стали меньше, чем скорость охлаждения VC90, толстолистовая сталь приобретает смешанную структуру бейнита и феррита согласно настоящему изобретению. Кроме того, при проведении утилизации тепла на поверхности толстолистовой стали микроструктура толстолистовой стали становится однородной, и поэтому возможно производить толстолистовую сталь с малыми колебаниями прочности.

Что касается температуры прекращения охлаждения, то если последнее водяное охлаждение (финальное водяное охлаждение) заканчивается при 200°C или ниже, в середине толщины толстолистовой стали встречаются дефекты, которые, как считается, вызваны водородом. Поэтому нижний предел температуры прекращения охлаждения предпочтительно устанавливается на 200°C.

Далее будет описан способ получения трубопроводных труб посредством гибочного процесса (UO-пресс), используя толстолистовую сталь для ультравысокопрочных трубопроводов, произведенную указанным выше способом получения. После изготовления толстолистовой стали толщиной от 12 до 25 мм, стальному листу придают форму трубы с помощью UO-пресса (C-пресс, U-пресс и O-пресс). Затем края стального листа, которому придана форма трубы, соединяют встык и подвергают сварке прихваточным швом. Для сварки прихваточным швом используют дуговую сварку плавящимся электродом или дуговую сварку металлическим электродом в среде инертного газа. После сварки прихваточным швом проводят дуговую сварку под флюсом на примыкающих участках стального листа, которому придана форма трубы, от наружной и внутренней поверхностей. Для дуговой сварки под флюсом используется сварочная проволока и агломерированный или плавленый флюс. Наконец, проводится соединение труб, чтобы получить стальной трубопровод.

В способе получения стальной трубы для ультравысокопрочных трубопроводов согласно настоящему изобретению, предпочтительно проводить термообработку сварного шва (зона роликовой сварки) после проведения дуговой сварки под флюсом на внутренней и внешней поверхностях и перед проведением соединения труб. Кроме того, что касается условий термообработки стальной трубы, предпочтительно проводить термообработку сварного шва при температуре от 200°C до 500°C. При такой термообработке можно снизить долю смешанной структуры аустенита и мартенсита (MA), которая образуется в сварном шве (металл шва) и которая вредна для ударной вязкости. Если сварной шов нагревать до температуры 200°C-500°C, грубая структура MA, образованная вдоль границ зерен первоначального аустенита, разлагается на тонкий цементит. Однако, в случае, если сварной шов подвергается термообработке при температуре ниже 200°C, грубая структура MA не разлагается на цементит. Поэтому нижний предел температуры термообработки шва составляет 200°C. Кроме того, если сварной шов подвергнуть термообработке при температуре выше 500°C, ухудшается ударная вязкость шва. Таким образом, верхний предел температуры термообработки шва равен 500°C.

Примеры

Далее будут описаны примеры согласно настоящему изобретению.

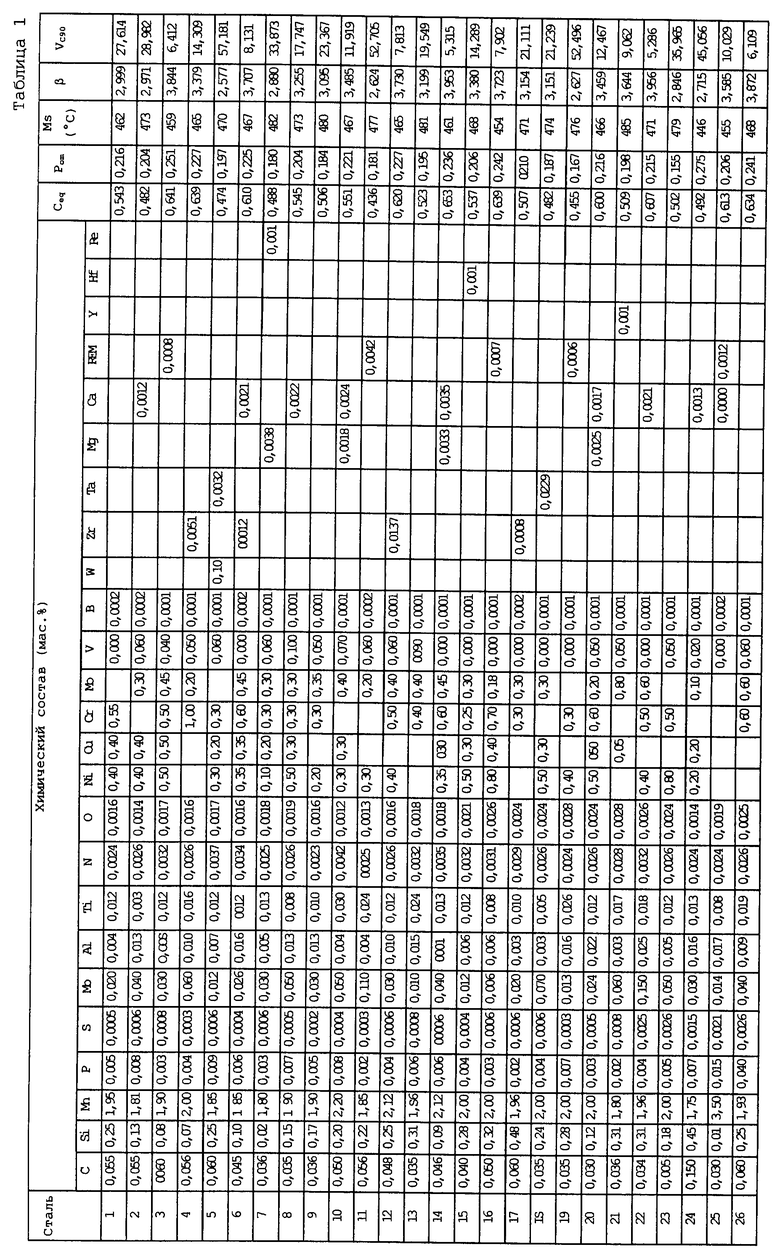

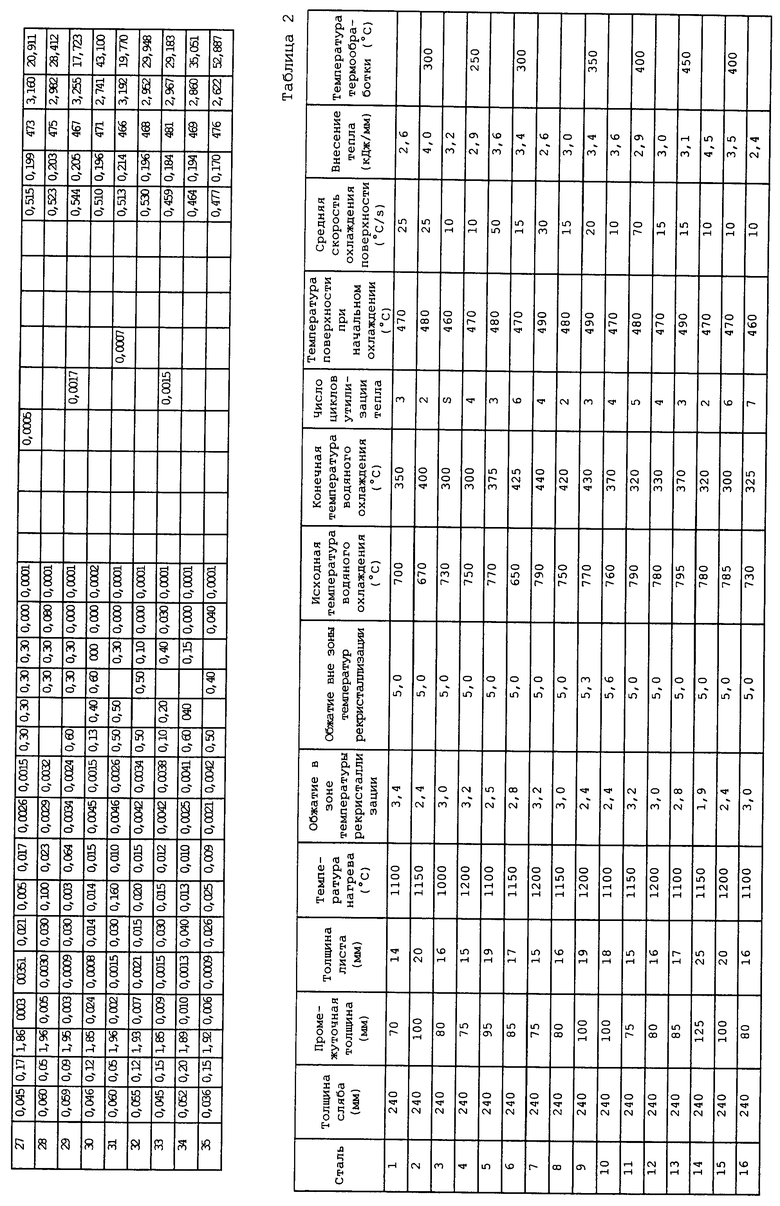

После нагрева слябов толщиной 240 мм, имеющих химический состав, указанный в таблице 1, до 1000°C-1210°C, проводили горячую прокатку в диапазоне температур рекристаллизации, 950°C или выше, пока толщина слябов (промежуточная толщина) не достигнет 70-100 мм. Кроме того, горячую прокатку проводили вне области температур рекристаллизации, в интервале от 880°C до 750°C, пока толщина слябов (толщина листа) не станет равной 12-25 мм. Затем начинали охлаждение толстолистовой стали (начальное водяное охлаждение) при температуре от 650°C до 795°C, и водяное охлаждение продолжали до заданной температуры, которая выше точки MS, затем обработку для утилизации тепла повторяли по меньшей мере один раз или больше, тем самым осуществляя охлаждение. После этого охлаждение (финальное охлаждение) останавливали при температуре от 300°C до 470°C. При этом таблица 1 для сведения показывает также электродный эквивалент Ceq и показатель чувствительности сварного шва к растрескиванию Pcm.

Чтобы оценить предел текучести и предел прочности на разрыв каждого полученного стального листа, из каждого стального листа отбирали полнослойные образцы для испытаний, основываясь на стандарте API 5L, и проводили испытания на определение предела прочности на разрыв при комнатной температуре. Что касается направления отбора, полнослойные образцы отбирали таким образом, чтобы продольные направления полнослойных образцов соответствовали направлению ширины стальных листов. Кроме того, полнослойные образцы отбирали на расстоянии 1 м от переднего конца и заднего конца стального листа в продольном направлении стального листа. Отбирали по два полнослойных образца с обеих сторон на середине толщины стального листа в каждом из этих положений.

Далее, после формования стальных листов UO-прессом, проводили сварку на примыкающих участках стального листа прихваточным швом путем дуговой сварки в защитной газовой атмосфере CO2. После этого проводилась роликовая сварка путем дуговой сварки под флюсом на примыкающих участках стальных листов от наружных и внутренних поверхностей, используя сварочную проволоку и плавленый флюс, чтобы получить стальные трубы. Среднее внесение тепла при роликовой сварке было установлено в интервале от 2,0 кДж/мм до 5,0 кДж/мм. Одновременно проводилась термообработка при температуре 250°C-450°C в зоне роликовой сварки части стальных труб. Таблица 2 показывает условия получения стальных листов и стальных труб.

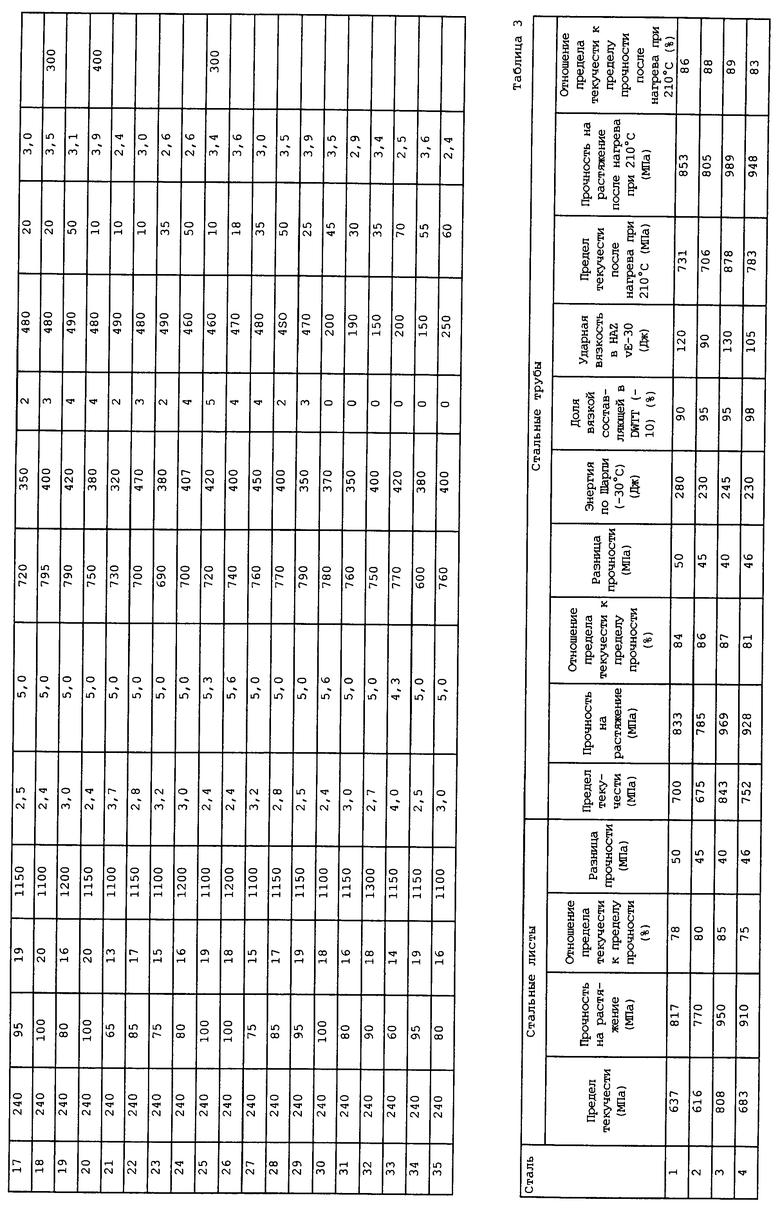

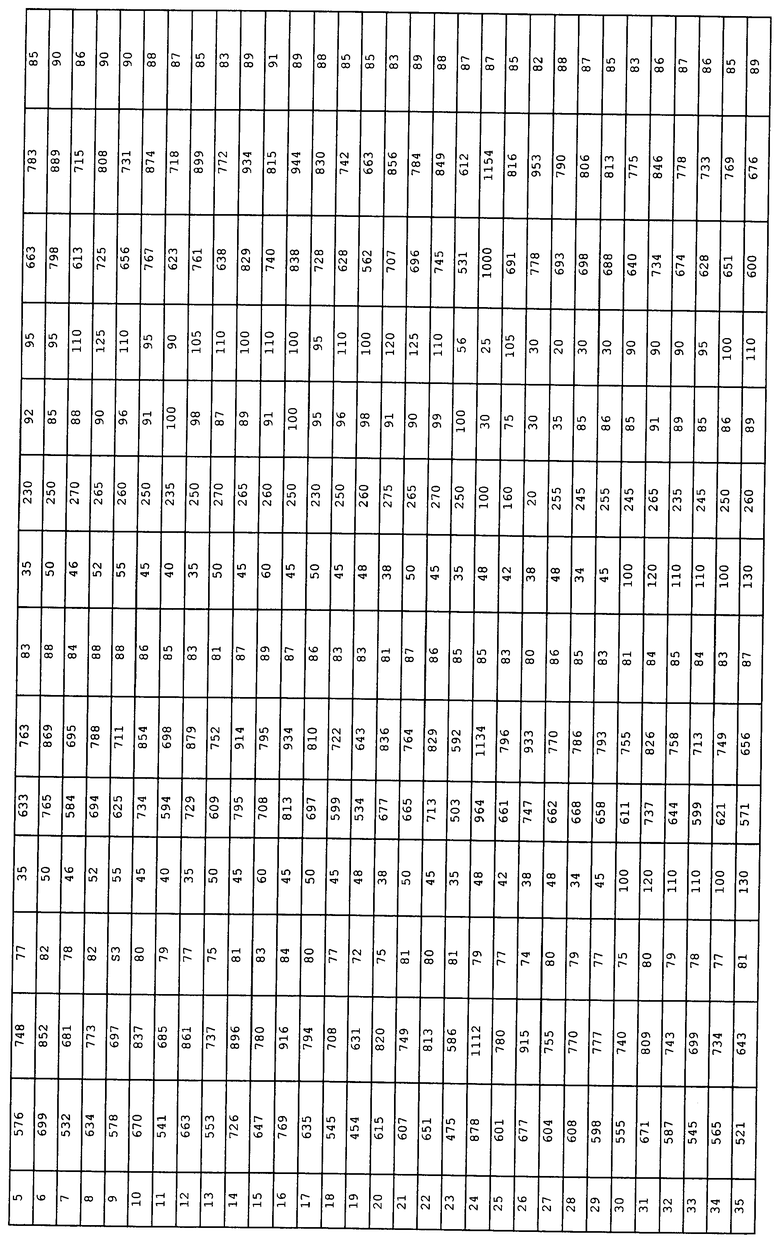

Чтобы оценить предел текучести и предел прочности на разрыв каждой полученной стальной трубы, из каждой стальной трубы брался образец для испытания по API, и проводились испытания на предел прочности на разрыв. Что касается направления отбора образцов, образцы для испытаний по API отбирали таким образом, чтобы продольное направление образцов соответствовало направлению оси стальных труб. Кроме того, два образца для испытаний по API брали с обеих сторон в положении 1/4 цикла от каждой зоны роликового сварного шва стальной трубы на поверхности, отрезанной перпендикулярно оси трубы. Кроме того, для сведения, чтобы оценить деформируемость после деформационного старения, стальные трубы подвергали термообработке при 210°C (выдержка 5 минут и затем охлаждение на воздухе), и два образца для испытаний по API отбирались в таких же местах, что и выше, и затем проводили испытания на растяжение. Испытание на растяжение основано на стандарте API 2000. Кроме того, чтобы оценить ударную вязкость стальных труб, проводили испытания по Шарпи при -30°C и испытания DWT (испытание на разрыв падающим грузом). Испытания по Шарпи и испытания DWT также основаны на стандарте API 2000. Образцы для испытания по Шарпи и образцы для испытания DWT отбирали в положениях 1/2 цикла от зоны роликовой сварки стальной трубы на поверхности, отрезанной перпендикулярно оси трубы таким образом, чтобы продольное направление образцов соответствовало окружным направлениям стальных труб. Из каждой стальной трубы бралось по два образца для испытаний DWT, и по три образца для испытания по Шарпи бралось в центре толщины каждой стальной трубы.

Кроме того, для каждой произведенной стальной трубы оценивалась ударная вязкость в HAZ. Образцы для оценки ударной вязкости в HAZ отбирались из зоны термического влияния (HAZ) вблизи зоны роликовой сварки в стальной трубе, и надрез формировали в положении FL+1 мм (на расстоянии 1 мм от границы между HAZ и зоной роликовой сварки в сторону HAZ). Из каждой стальной трубы отбирали три образца для испытаний. Все образцы оценивались по тесту Шарпи при -30°C.

Таблица 3 показывает результаты испытаний. Одновременно таблица 3 показывает для сведения не только предел прочности на разрыв, но также предел текучести и отношение предела текучести к пределу прочности.

Стали N 1-22 относятся к примерам согласно настоящему изобретению. Как видно из таблицы 3, эти толстолистовые стали и стальные трубы имеют предел прочности на разрыв, соответствующий марке X80 или выше, и неоднородность прочности толстолистовых сталей и стальных труб снижена до 60 МПа или ниже. Кроме того, стальные трубы имеют энергию по Шарпи 200 Дж или выше и долю вязкой составляющей в испытании DWT 85% или выше, и поглощенная энергия в испытания по Шарпи в зоне термического влияния (ударная вязкость в HAZ) превышает 50 Дж, таким образом, стальные трубы в примерах согласно настоящему изобретению имеют высокую ударную вязкость. Стали N 23-35 относятся к сравнительным примерам, которые не удовлетворяют условиям получения согласно настоящему изобретению. Так, сталь N 23 имеет меньшее содержание C, чем диапазон согласно настоящему изобретения, и поэтому проявляет недостаточный предел прочности на разрыв. В сталях N 24-29 по меньшей мере один элемент из базовых химических компонентов и избирательных элементов, добавленных в стали, содержится в количестве, превышающем диапазон по настоящему изобретению, и поэтому они обнаруживают недостаточную ударную вязкость в HAZ. С другой стороны, стали N 30-35 охлаждались без утилизации тепла на поверхности стального листа, и поэтому обнаруживают большие колебания прочности, порядка 100 МПа или выше, в стальных листах и стальных трубах. Кроме того, предел текучести стальных труб после термообработки при 210°C превышает 200 МПа или более по сравнению с пределом текучести стальных листов. Таким образом, деформируемость после деформационного старения значительно ухудшилась, так как поверхность толстолистовой стали охлаждалась без утилизации тепла.

Промышленная применимость

Возможно обеспечить способ получения толстолистовой стали и стальных труб для ультравысокопрочных трубопроводов, которые имеют отличную прочность, низкотемпературную ударную вязкость и деформируемость исходных материалов, легко свариваются на месте эксплуатации и имеют предел прочности на разрыв 625 МПа или больше (стандарт API X80 или выше).

Изобретение относится к области металлургии. Для обеспечения предела прочности на разрыв 625 МПа и выше, отличной низкотемпературной ударной вязкости и свариваемости толстолистовую сталь для труб ультравысокопрочных трубопроводов получают из стали, содержащей, мас.%: 0,03-0,08 C, 0,01-0,50 Si, 1,5-2,5 Mn, 0,01 или меньше P, 0,0030 или меньше S, 0,0001-0,20 Nb, 0,0001-0,03 Al, 0,003-0,030 Ti, менее 0,0003 B, 0,0010-0,0050 N, 0,0050 или меньше O, железо и неизбежные примеси - остальное, осуществляют разливку расплавленной стали в сляб, горячую прокатку сляба для получения толстолистовой стали и водяное охлаждение, которое проводят до достижения поверхностью заданной температуры выше температуры начала мартенситного превращении точки MS, а затем охлаждение поверхности толстолистовой стали путем повторения обработки, в которой утилизацию тепла проводят один или более раз, и окончательно охлаждают поверхность толстолистовой стали до температуры точки MS или ниже. Из листа с помощью UO-пресса формуют трубу, проводят дуговую сварку под флюсом примыкающих участков листа с наружной и внутренней поверхностей, используя сварочную проволоку и агломерированный или плавленый флюс и проводят экспандирование трубы. 2 н. и 8 з.п. ф-лы, 3 табл., 3 ил.

1. Способ получения толстолистовой стали для труб ультравысокопрочных трубопроводов, включающий получение расплавленной стали, содержащей, мас.%,

разливку расплавленной стали в сляб, горячую прокатку сляба для получения толстолистовой стали, проведение водяного охлаждения до достижения поверхностью заданной температуры выше температуры начала мартенситного превращения точки MS, затем охлаждение поверхности толстолистовой стали путем повторения обработки, в которой утилизацию тепла проводят один или более раз и конечное охлаждение водой поверхности толстолистовой стали до температуры точки MS или ниже, при этом

MS=545-330[C]+2[Al]-14[Cr]-13[Cu]-23[Mn]-5[Mo]-4[Nb]-13[Ni]-7[Si]+3[Ti]+4[V],

где [C], [Al], [Cr], [Cu], [Mn], [Mo], [Mb], [Ni], [Si], [Ti] и [V] означают количество (в %) C, Al, Cr, Cu, Mn, Mo, Nb, Ni, Si, Ti и V соответственно.

2. Способ по п.1, в котором расплавленная сталь включает дополнительно по меньшей мере один элемент, выбранный из группы, содержащей, мас.%:

3. Способ по п.1, в котором расплавленная сталь включает дополнительно по меньшей мере один элемент, выбранный из группы, содержащей, мас.%:

4. Способ по п.1, в котором средняя скорость охлаждения (°С/с) за период от начального водяного охлаждения до времени, когда поверхность толстолистовой стали достигнет температуры начала мартенситного превращения точки MS, равна VC90 или ниже, при этом

MS=545-330[C]+2[Al]-14[Cr]-13[Cu]-23[Mn]-5[Mo]-4[Nb]-13[Ni]-7[Si]+3[Ti]+4[V],

VC90=10(3,69-0,75β),

β=2,7[C]+0,4[Si]+[Mn]+0,45([Ni]+[Cu])+0,8[Cr]+2[Mo],

где [C], [Al], [Cr], [Cu], [Mn], [Mo], [Nb], [Ni], [Si], [Ti] и [V] означают количество (мас.%) C, Al, Cr, Cu, Mn, Mo, Nb, Ni, Si, Ti и V соответственно.

5. Способ по п.1, в котором скорости водяного охлаждения и конечного водяного охлаждения равны VC90 или больше.

6. Способ по п.1, в котором при горячей прокатке температура повторного нагрева сляба составляет 950°С или выше и обжатие сляба вне диапазона температур рекристаллизации равно 3 или более.

7. Способ по п.1, в котором охлаждение проводят, начиная с исходной температуры 800°С или ниже.

8. Способ получения стальной трубы для ультравысокопрочных трубопроводов, включающий придание толстолистовой стали для труб ультравысокопрочных трубопроводов, произведенной способом по п.1, формы трубы с помощью UO-пресса, проведение дуговой сварки под флюсом на примыкающих участках толстолистовой стали для ультравысокопрочных трубопроводов от наружной и внутренней поверхностей с использованием сварочной проволоки и агломерированного или плавленного флюса и проведение экспандирования трубы.

9. Способ по п.8, в котором сварной шов подвергают термообработке после проведения дуговой сварки под флюсом и перед проведением экспандирования трубы.

10. Способ по п.9, в котором термообработку сварного шва проводят в диапазоне температур 200-500°С.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ВЫСОКОТОЧНЫМ ОРУЖИЕМ | 2009 |

|

RU2429439C2 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

Авторы

Даты

2012-09-20—Публикация

2009-11-06—Подача