ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления из стали детали, такой как подшипниковое кольцо. Настоящее изобретение относится также к детали, изготовленной с использованием этого способа.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Стыковая сварка оплавлением или «сварка оплавлением» является техникой сварки сопротивлением для соединения сегментов металлического рельса, стержня, цепи или трубы, при которой концы сегментов совмещаются и создают электрический заряд, формирующий электрическую дугу, которая плавит концы сегментов, позволяя получить исключительно прочное и гладкое соединение.

Схема для стыковой сварки оплавлением обычно состоит из низковольтного источника энергии с большой силой тока (обычно сварочного трансформатора) и двух зажимных электродов. Два сегмента, предназначенные для сварки, зажимаются в электродах и сводятся вместе до их встречи с легким соприкосновением. Включение трансформатора вызывает прохождение тока большой плотности через участки, находящиеся в контакте между собой. Начинается оплавление и сегменты связываются с достаточной силой и скоростью для того, чтобы поддержать действие оплавления. После установления теплового градиента на двух свариваемых поверхностях для завершения сварки прикладывается усилие осадки. Усилие осадки выдавливает шлак, оксиды и расплавленный металл из зоны сварки, оставляют сварочный грат в более холодной зоне нагретого металла. Затем шов охлаждают перед раскрыванием зажимов для освобождения сварного изделия. Сварочный грат может быть оставлен на месте или удален путем стачивания в то время, когда сварное изделие остается горячим, или путем шлифования, в зависимости от требований.

Хотя стыковая сварка оплавлением является простым и эффективным способом сварки, стыковая сварка оплавлением может отрицательно влиять на физические свойства вблизи сварного шва(швов) вследствие дефектов, таких как трещины, связанные со сваркой/охлаждением, которые возникают во время стыковой сварки оплавлением и после нее, и поскольку микроструктура стали в зоне термического воздействия (HAZ) вблизи сварного шва будет модифицирована посредством стыковой сварки оплавлением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью изобретения является предложение улучшенного способа изготовления стальной детали, имеющей соединение, полученное стыковой сваркой оплавлением.

Эту цель достигают посредством способа, содержащим этап стыковой сварки оплавлением шва путем оплавления и осадки при сварке и последующим подведением тепла к по меньшей мере сварному шву детали после этапа осадки при сварке для повышения температуры сварного шва или для поддержания температуры сварного шва на повышенном значении.

Путем подведения тепла к по меньшей мере сварному шву детали после этапа осадки при сварке можно избежать или уменьшить образование дефектов, таких как трещины, связанные со сваркой или охлаждением. Кроме того, микроструктура стали в зоне термического воздействия (HAZ) вблизи сварного шва может быть по меньшей мере частично восстановлена до микроструктуры, существовавшей до стыковой сварки оплавлением, так что вблизи сварного шва изготовленной детали отсутствует размягченная зона. То есть грубая бейнитная структура, которая обычно наблюдается в зоне термического воздействия (HAZ) после стыковой сварки оплавлением, может быть по меньшей мере частично преобразована путем подведения тепла к по меньшей мере сварному шву после стыковой сварки оплавлением, так что твердость или вязкость стали в HAZ будет по меньшей мере частично восстановлена или модифицирована до того, чтобы по существу соответствовать твердости или вязкости стали в остальной ее части, на которую не оказало отрицательного влияния тепло от процесса стыковой сварки оплавлением.

Тепло может подводиться только к окрестностям сварного шва или к одной, или больше частям детали, после чего тепло может передаваться к сварному шву за счет, например, проводимости самой детали. А именно, тепло подводится по меньшей мере к стали, на которую оказала отрицательное влияние стыковая сварка оплавлением, то есть к стали в зоне термического воздействия (HAZ) вблизи одного или каждого сварного шва детали.

Согласно варианту реализации изобретения способ содержит этап охлаждения детали до температуры, превышающей температуру начала формирования мартенсита (Ms) для того, чтобы сформировать перлит/бейнит до этапа подведения тепла к по меньшей мере одному сварному шву детали, и после этапа осадки сварного шва, для повышения температуры сварного шва указанной детали.

Согласно варианту реализации изобретения тепло подводится путем нагрева по меньшей мере сварного шва нагревательным средством, таким как средство индукционного нагрева.

Согласно другому варианту реализации изобретения тепло подводится путем нагрева по меньшей мере сварного шва прибором стыковой сварки оплавлением. Тепло предпочтительно подается путем нагрева по меньшей мере сварного шва прибором стыковой сварки оплавлением с использованием переменного тока так, что деталь может оставаться более холодной, чем при использовании постоянного тока.

Согласно варианту реализации изобретения тепло дополнительно или альтернативно подводят путем изоляции по меньшей мере сварного шва после этапа осадки при сварке. Теплоизолирующий материал может быть помещен по меньшей мере вокруг сварного шва для того, чтобы предотвратить или замедлить скорость охлаждения детали. Гильза из теплоизолирующего материала может быть, например, помещена вокруг сварного шва после этапа осадки при сварке.

Согласно другому варианту реализации способ содержит этап охлаждения детали, например до комнатной температуры, только после этапа подведения тепла к по меньшей мере одному сварному шву.

Согласно дальнейшему варианту реализации изобретения способ содержит один этап упрочнения по меньшей мере части детали после этапа подведения тепла. Деталь может быть охлаждена, например до комнатной температуры, между этапом подведения тепла и этапом упрочнения.

Согласно дальнейшему варианту реализации изобретения деталью является кольцо, такое как кольцо подшипника. Способ согласно настоящему изобретению особенно, но не исключительно, подходит для изготовления колец больших размеров (т.е. колец, имеющих наружный диаметр, равный или превышающий 0,5 м, превышающий 1 м, превышающий 2 м или превышающий 3 м).

Согласно другому варианту реализации изобретения сталь имеет содержание углерода 0,1-1,1 мас.%, предпочтительно 0,6-1,1 мас.% или наиболее предпочтительно 0,8-1,05 мас.%.

Согласно варианту реализации изобретения, сталь имеет следующий химический состав, мас.%:

С 0,5-1,1

Si 0-0,15

Mn 0-1,0

Cr 0,01-2,0

Мо 0,01-1,0

Ni 0,01-2,0

V и/или Nb 0,01-1,0

S 0-0,002

P 0-0,010

Cu 0-0,15

Al 0,010-1,0

остальное Fe и обычно встречающиеся примеси.

При сведении к минимуму содержания кремния и уменьшении содержания в стали марганца и хрома (которые являются легирующими элементами, которые легко окисляются) до уровня, указанного выше, сталь станет более стабильной и не будет столь легко окисляться при стыковой сварке оплавлением. Содержание серы в стали снижается до абсолютного минимума, так что содержание нежелательных неметаллических включений в стали, подвергнутой стыковой сварке оплавлением, будет сведено к минимуму. Высокий уровень пластичности по всей толщине может быть получен с помощью специальной обработки в ковше во время производства стали, что обеспечивает очень низкое содержание серы и контролируемую форму неметаллических включений.

Содержание фосфора в стали также снижается до абсолютного минимума для того, чтобы препятствовать миграции остаточных или захваченных элементов в стали к границам аустенитного зерна, когда сталь подвергается стыковой сварке оплавлением, что должно в противном случае значительно ослабить зону сварки. Добавление молибдена, никеля и, возможно, ванадия придает стали упрочняемость, достаточную для выполнения сквозной закалки крупных деталей (т.е. деталей, имеющих наружный диаметр 500 мм или больше).

Отрицательное влияние неудовлетворительного течения материала, создаваемого стыковой сваркой оплавлением, может таким образом быть ограничено использованием такой стали. Использование такой стали в действительности ведет к созданию соединенной/сваренной детали с улучшенным соединением/швом, поскольку соединенная/сваренная деталь не содержит участков с конструкционной слабостью, что может случиться в противном случае. Такая соединенная/сваренная деталь поэтому обладает высокой степенью структурной целостности по сравнению с соединенной/сваренной деталью, которая не содержит такой стали. Поэтому такая сталь подходит для стыковой сварки оплавлением и в особенности для изготовления деталей, предназначенных для применения с высокими требованиями к показателям усталостности и вязкости, такие детали должны подвергаться стыковой сварке оплавлением во время или после их изготовления.

Настоящее изобретение также относится к детали, которая изготавливается с использованием способа согласно любому из вариантов реализации изобретения. Деталь может быть кольцом, таким как кольцо подшипника, предназначенным для использования в подшипнике, таком как роликовый подшипник, игольчатый подшипник, конический роликовый подшипник, сферический роликовый подшипник, тороидальный роликовый подшипник, упорный подшипник или подшипник для любой сферы применения, в которой он подвергается чередующимся герцовым напряжениям, таким как контакт качения или комбинированное качение и скольжение. Подшипник может, например, использоваться в автомобильной, ветровой, морской сфере, производстве металлов или других областях применения механизмов, при которых требуются высокая износостойкость и/или высокая усталостная прочность и прочность на разрыв.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение будет далее дополнительно пояснено с помощью не ограничивающих рамки изобретения примеров со ссылкой на прилагаемые схематические чертежи, на которых:

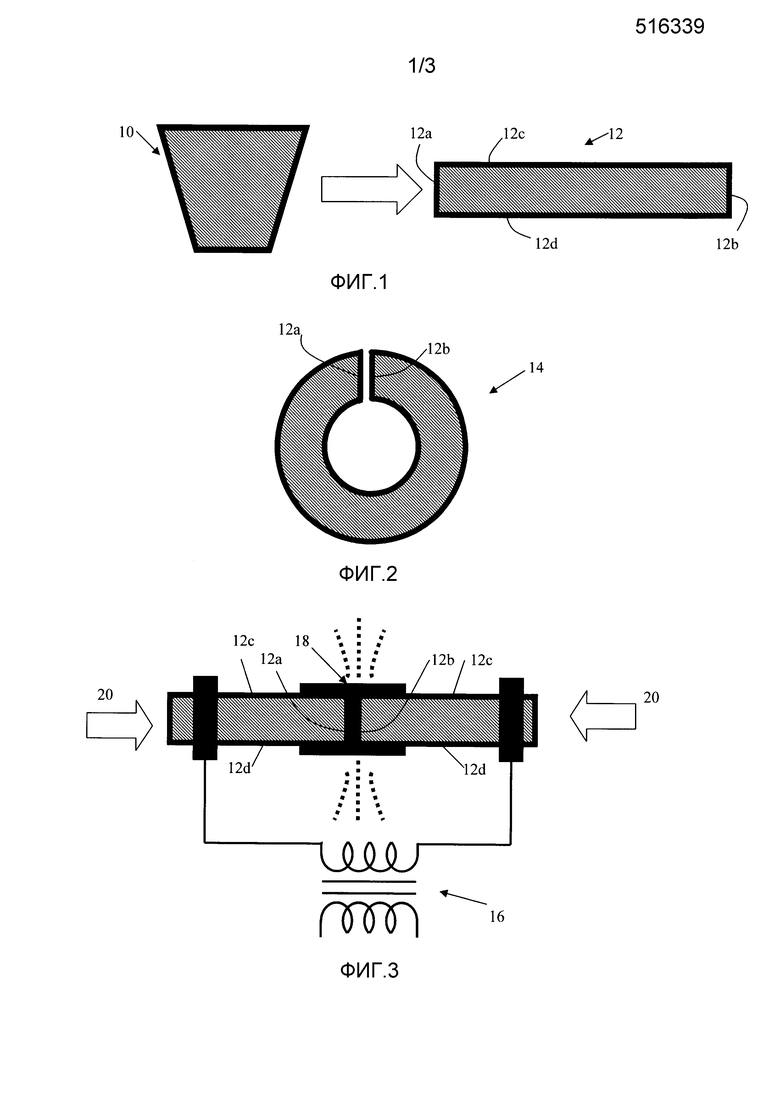

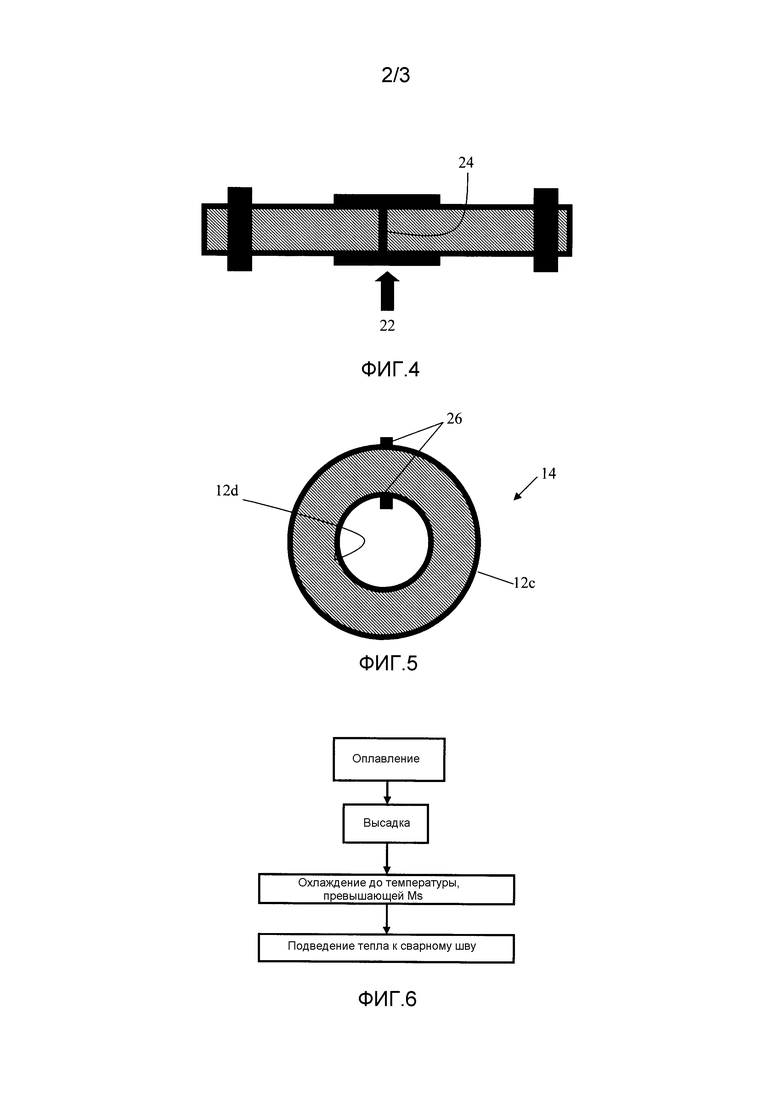

на фиг. 1-4 показаны этапы способа согласно варианту-реализации изобретения;

на фиг. 5 показано кольцо подшипника после этапа стыковой сварки оплавлением согласно варианту реализации изобретения;

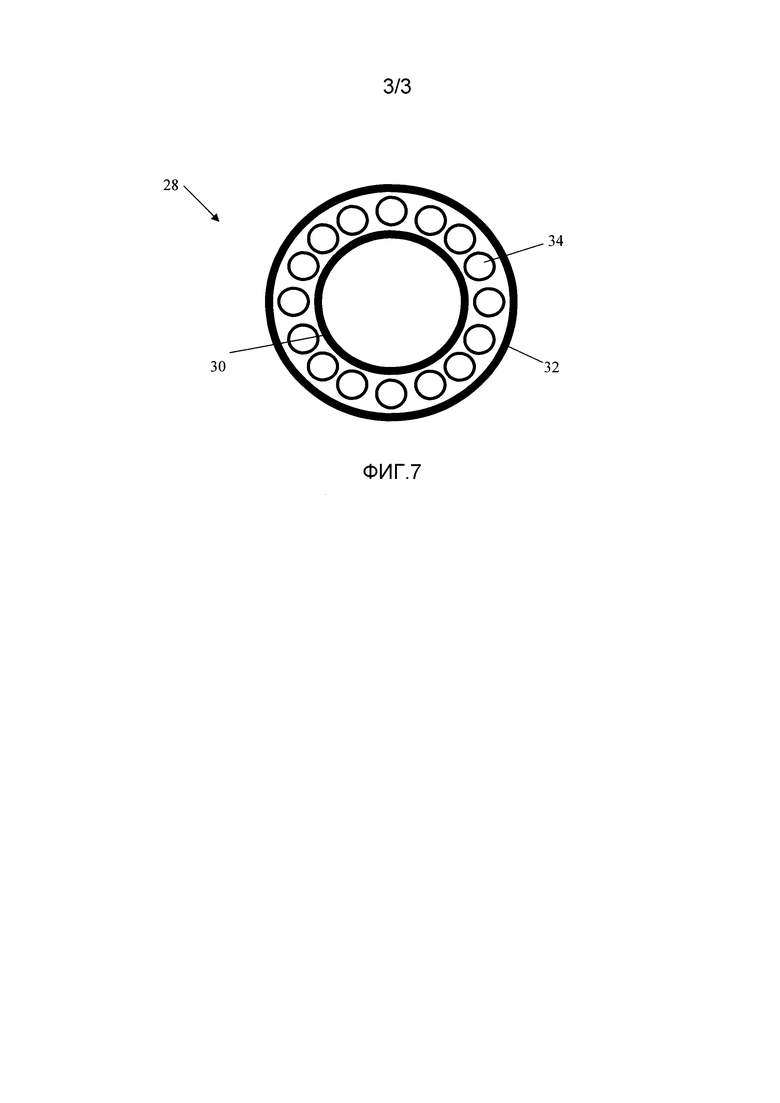

на фиг. 6 показаны этапы способа согласно варианту реализации изобретения; и

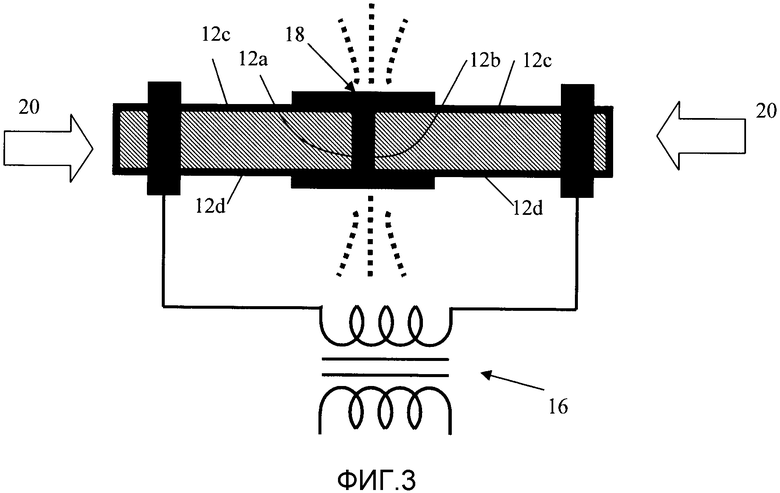

на фиг. 7 показан подшипник согласно варианту реализации изобретения.

Следует отметить, что чертежи не выполнены в масштабе и что размеры некоторых признаков увеличены для наглядности.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

На фиг. 1-4 схематически показаны различные этапы способа согласно варианту реализации изобретения. На фиг. 1 показана сталь 10, которую подвергают ковке для получения стального стержня 12, имеющего два противоположных конца 12a и 12b. Сляб, блюм или заготовка могут быть выкованы из слитка весом более 4 тонн, более 10 тонн, более 15 тонн, более 20 тонн или больше. По меньшей мере один стальной стержень может быть выкован или вырезан из сляба, блюма или заготовки. Заготовкой является отрезок металла, имеющего круглое или квадратное поперечное сечение площадью меньше 230 см2. Блюм подобен биллету, за исключением того, что площадь поперечного сечения превышает 230 см2. Сляб является отрезком металла с прямоугольным поперечным сечением. Сталь может иметь следующий химический состав, мас.%: С 0,5-1,1, Si 0-0,15, Mn 0-1,0, Cr 0,01-2,0, Мо 0,01-1,0, Ni 0,01-2,0, V и/или Nb 0,01-1,0, S 0-0,002, P 0-0,010, Cu 0-0,15, Al 0,010-1,0 и Fe - остальное и неизбежные примеси.

Следует отметить, что концы 12a, 12b стального стержня 12, показанные в проиллюстрированном варианте реализации, содержат концы, которые образуют угол в 90° с боковой поверхностью 12c, 12d стального стержня 12. Стальной стержень 12 может, однако, содержать конец 12a, 12b, который образует угол, который больше или меньше 90° к боковой поверхности 12c, 12d стального стержня, и стальной стержень 12 может содержать скошенные по диагонали концы. Кроме того, концы 12a и 12b стального стержня необязательно должны иметь плоскую поверхность.

По меньшей мере одна часть по меньшей мере одной поверхности 12a, 12b, 12c, 12d стального стержня может быть науглерожена перед стыковой сваркой оплавлением. Например, противоположные концы могут быть равномерно и неравномерно науглерожены для образования не являющегося сплошным науглероженного слоя с использованием любого подходящего способа, при котором стальной стержень нагревают в присутствии другого материала, который высвобождает углерод при разложении, а потом быстро охлаждают путем закалки.

На фиг. 2 показан отдельный стальной стержень 12, из которого образовано разомкнутое кольцо подшипника 14. Следует отметить, что каждый из множества стальных стержней 12 может быть преобразован в сегмент кольца, причем два или больше сегментов кольца могут затем быть сварены между собой стыковой сваркой оплавлением для образования кольца подшипника 14, содержащего два или больше сварных шва.

На фиг. 3 показаны концы 12a, 12b разомкнутого кольца подшипника 14, сваренные стыковой сваркой оплавлением. Концы 12a, 12b разомкнутого кольца подшипника 14 зажаты и сведены вместе с контролируемой скоростью, и на них подан ток с трансформатора 16. Между двумя концами 12a, 12b образуется дуга. В начале процесса стыковой сварки оплавлением дуговой зазор 18 достаточно велик для равномерного срезания и очистки двух поверхностей 12a, 12b. Уменьшение и последующее закрывание и замыкание зазора 18 создает тепло на двух поверхностях 12a, 12b. Когда температура двух поверхностей 12a, 12b достигает значения температуры ковки, давление прилагается в направлениях, указанных большими стрелками 20 на фиг. 3 (или же подвижный конец присоединяется ковкой к неподвижному концу). Оплавление возникает между двумя поверхностями 12a, 12b, что вызывает стекание углерода на участке сварки радиально наружу с поверхностей 12a, 12b по направлению к внутренней и наружной поверхностям 12c, 12d кольца подшипника, что дает чистый сварной шов. После оплавления для завершения сварки внезапно прилагается усилие осадки. Это усилие осадки выдавливает шлак, оксиды и расплавленный металл из зоны сварки, оставляя сварочный грат в более холодной зоне нагретого металла.

Согласно варианту реализации изобретения сварное кольцо подшипника охлаждают до температуры, превышающей температуру начала образования мартенсита (Ms) для того, чтобы образовать перлит/бейнит после этапа осадки при сварке для увеличения температуры сварного шва указанной детали.

На фиг. 4 показано, что после этапов оплавления, осадки и охлаждения тепло 22 подводят к сварному шву 24 детали для повышения температуры сварного шва 24 или для поддержания температуры сварного шва 24 на повышенном уровне. Тепло 22 может подводиться любым подходящим способом нагрева, таким как индукционный нагрев. Кроме того, или в качестве альтернативы, тепло 22 может подводиться с использованием самого устройства стыковой сварки оплавлением, с использованием, например, переменного тока. С другой стороны, или дополнительно сварное соединение 24 может быть изолировано путем размещения теплоизолирующего материала по меньшей мере вокруг сварного шва 24. Например, гильза из теплоизолирующего материала может быть помещена вокруг сварного шва 24. Тепло может подводиться к сварному шву 24 так, что температура сварного шва поддерживается на уровне около 900°C в течение по меньшей мере 5 минут.

По меньшей мере часть сварной детали может быть подвергнута после подведения тепла послесварочной термообработке, такой как науглероживание, чтобы повысить твердость ее поверхности, износостойкость и/или усталостную прочность и прочность на растяжение. Науглероживание является процессом термообработки, при котором железную или стальную деталь нагревают в присутствии другого материала, который высвобождает углерод при своем разложении. Наружная поверхность детали будет иметь более высокое содержание углерода, чем первоначальный материал. Когда железная или стальная деталь быстро охлаждается при закалке, более высокое содержание углерода в наружной поверхности делает ее твердой, в то время как сердечник остается мягким (т.е. пластичным) и вязким.

С другой стороны, сварная деталь может быть охлаждена после этапа подведения тепла, например в воде, масле или закалочной среде на полимерной основе.

Любой сварочной грат 26, содержащей, например, шлак, оксиды и/или расплавленный металл (как показано на фиг. 5), которые накапливаются на внутренней и наружной поверхностях 12d и 12c сварного кольца подшипника, может быть удален, например, путем обрезания или шлифования.

На фиг. 6 показаны этапы способа изготовления детали из стали согласно варианту реализации изобретения. Способ содержит этапы стыковой сварки оплавлением детали путем оплавления и осадки при сварке, охлаждения детали до температуры, превышающей температуру начала образования мартенсита (Ms) для того, чтобы образовать перлит/бейнит, и затем подведения тепла к по меньшей мере сварному шву детали для повышения температуры сварного шва, или для поддержания температуры сварного шва при повышенной температуре. Не допускается значительное охлаждение детали между этапами осадки сварного шва и подведения тепла к по меньшей мере сварному шву детали, то есть деталь не охлаждается, например, до комнатной температуры перед подведением тепла к по меньшей мере сварному шву. После подведения тепла к сварному шву в течение заданного времени по меньшей мере часть детали может быть подвергнута, например, упрочняющей термообработке.

На фиг. 7 показан пример подшипника 28, а именно подшипника с катящимися элементами, который может иметь размеры от 10 мм в диаметре до нескольких метров в диаметре, и может обладать несущей способностью от нескольких десятков грамм до многих тысяч тонн. Подшипник 28 согласно настоящему изобретению может иметь любые размеры и иметь любую нагрузочную способность. Подшипник 28 имеет внутреннее кольцо 30 и наружное кольцо 32, одно или оба из которых могут быть представлены кольцом согласно настоящему изобретению, и комплект катящихся элементов 34. Внутреннее кольцо 30, наружное кольцо 32 и/или катящиеся элементы 34 подшипника 28 с катящимися элементами, и предпочтительно все катящиеся контактные части подшипника 28 с катящимися элементами изготавливаются из стали, которая содержит от 0,20 до 0,40 мас.% углерода.

Деталь, изготовленная с использованием способа согласно варианту реализации изобретения, в котором тепло подводится к по меньшей мере сварному шву(швам) детали после стыковой сварки оплавления, будет иметь меньшую зону термического воздействия (HAZ), чем соответствующая деталь, изготовленная с использованием обычного способа, при котором тепло не подводится к детали после стыковой сварки оплавлением, но в котором деталь охлаждается без использования какой-либо теплоизоляции. Такая деталь будет поэтому иметь улучшенные и более однородные физические свойства по сравнению с деталью, изготовленной с использованием обычного способа.

Другие модификации изобретения в рамках формулы изобретения будут очевидны для специалиста в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕТАЛЬ ПОДШИПНИКА, ПОЛУЧЕННАЯ СТЫКОВОЙ СВАРКОЙ ОПЛАВЛЕНИЕМ | 2011 |

|

RU2566130C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦА ПОДШИПНИКА, КОЛЬЦО ПОДШИПНИКА И ПОДШИПНИК | 2011 |

|

RU2570594C2 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| СВАРНАЯ СТАЛЬНАЯ ДЕТАЛЬ, ИСПОЛЬЗУЕМАЯ В КАЧЕСТВЕ ДЕТАЛИ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА, И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ СВАРНОЙ СТАЛЬНОЙ ДЕТАЛИ | 2018 |

|

RU2746759C1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ СТАЛЬНЫХ РЕЛЬСОВ | 2005 |

|

RU2296655C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| ВЗРЫВОЗАЩИЩЕННЫЙ КОРПУС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2768274C2 |

| СПОСОБ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ РЕЛЬСОВОЙ СТАЛИ | 2010 |

|

RU2507045C2 |

| Способ контактной стыковой сварки оплавлением деталей различной толщины | 1981 |

|

SU990455A1 |

| КОЛЬЦО ПОДШИПНИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2569171C2 |

Изобретение может быть использовано при изготовлении сваркой оплавлением стальной детали, в частности подшипникового кольца. При осуществлении стыковой сварки производят оплавление и осадку с получением сварного шва (24). Способ включает этап подведения тепла (22) к по меньшей мере сварному шву (24) детали (14, 30, 32) после этапа осадки при сварке для повышения температуры сварного шва (24) или для поддержания температуры сварного шва (24) на повышенном уровне. Способ включает также этап охлаждения указанной детали (14, 32, 32) до температуры, превышающей температуру начала образования мартенсита (Ms), перед указанным этапом приложения тепла (22) к детали (14, 30, 32) после этапа осадки при сварке. Способ позволяет избежать или уменьшить образование дефектов, в частности трещин, при сварке оплавлением за счет получения микроструктуры стали в зоне термического воздействия вблизи сварного шва, соответствующей микроструктуре основного металла. 2 н. и 14 з.п. ф-лы, 7 ил.

1. Способ изготовления стальной детали (14, 30, 32), имеющей сварной шов (24), полученный стыковой сваркой оплавлением, причем способ содержит этап стыковой сварки оплавлением шва (24) путем оплавления и осадки при сварке и этап подведения тепла (22) к по меньшей мере сварному шву (24) указанной детали (14, 30, 32) после этапа осадки при сварке для повышения температуры сварного шва (24) или для поддержания температуры сварного шва (24) на повышенном уровне, отличающийся тем, что он содержит этап охлаждения указанной детали (14, 30, 32) до температуры, превышающей температуру начала образования мартенсита (Ms), перед указанным этапом приложения тепла (22) к по меньшей мере сварному шву (24) указанной детали (14, 30, 32) и после этапа осадки при сварке для повышения температуры сварного шва (24) указанной детали (14, 30, 32).

2. Способ по п. 1, отличающийся тем, что указанное тепло (22) обеспечивают путем нагревания по меньшей мере указанного сварного шва (24) нагревательным средством.

3. Способ по п. 2, отличающийся тем, что указанное нагревательное средство содержит индукционное нагревательное средство.

4. Способ по п. 1, отличающийся тем, что указанное тепло (22) обеспечивают путем нагревания по меньшей мере указанного сварного шва (24) устройством стыковой сварки оплавлением.

5. Способ по п. 4, отличающийся тем, что указанное тепло (22) обеспечивают путем нагревания по меньшей мере указанного сварного шва (24) устройством стыковой сварки оплавлением с использованием переменного тока.

6. Способ по п. 1, отличающийся тем, что указанное тепло (22) обеспечивают путем изолирования по меньшей мере указанного сварного шва (24) после этапа осадки при сварке.

7. Способ по любому из пп. 1-6, отличающийся тем, что он содержит этап охлаждения указанной детали (14, 30, 32) после указанного этапа подвода тепла (22) к по меньшей мере указанному сварному шву (24).

8. Способ по п. 7, отличающийся тем, что он содержит этап упрочнения по меньшей мере части указанной детали (14, 30, 32) после указанного этапа подвода тепла.

9. Способ по любому из пп. 1-6, отличающийся тем, что сталь (10) имеет содержание углерода 0,1-1,1 мас.%, предпочтительно 0,6-1,1 мас.% и наиболее предпочтительно 0,8-1,05 мас.%.

10. Способ по п. 1, отличающийся тем, что указанная деталь (14, 30, 32) является кольцом (14, 30, 32).

11. Способ по п. 10, отличающийся тем, что указанное кольцо (14, 30, 32) является кольцом подшипника (14, 30, 32).

12. Способ по п. 10 или 11, отличающийся тем, что указанное кольцо (14, 30, 32) имеет наружный диаметр, равный 0,5 м или больше.

13. Способ по любому из пп. 1-6, отличающийся тем, что указанная сталь (10) имеет следующий химический состав, мас.%:

С 0,5-1,1

Si 0-0,15

Mn 0-1,0

Cr 0,01-2,0

Mo 0,01-1,0

Ni 0,01-2,0

V и/или Nb 0,01-1,0

S 0-0,002

P 0-0,010

Cu 0-0,15

Al 0,010-1,0

остальное Fe и неизбежные примеси.

14. Деталь (14, 30, 32), отличающаяся тем, что она изготовлена способом по любому из пп. 1-13.

15. Деталь (14, 30, 32) по п. 14, отличающаяся тем, что она является кольцом (14, 30, 32).

16. Деталь (14, 30, 32) по п. 15, отличающаяся тем, что она является кольцом подшипника (14, 30, 32).

| Способ контактной стыковой сварки оплавлением полос | 1983 |

|

SU1134331A1 |

| Машина для контактной стыковой сварки полос оплавлением | 1984 |

|

SU1146163A1 |

| US 3619547 A, 09.11.1971 | |||

| WO 2011131253 A1, 27.10.2011 | |||

| Смеситель для жидкости и газа | 1971 |

|

SU454042A1 |

Авторы

Даты

2016-07-20—Публикация

2012-11-26—Подача