Настоящее изобретение относится к способу непрерывного получения мартенситной стали, подходящей для обработки в непрерывной линии отжига, особенно для мартенситных сталей, обладающих пределом прочности на разрыв 1500 МПа или больше.

Холоднокатаные стальные листы обрабатывают непрерывно путем оцинковывания, непрерывно подвергают отжигу, и другой термической обработке на технологических линиях стана холодной прокатки. С целью оптимизации эффективности процессов термической обработки, таких как отжиг и оцинковывание, стальные листы соединяют непрерывной цепью сварным швом внахлёстку. Конкретно, хвостовая часть или задний конец предшествующего (первого) рулона и головная часть поступающего (второго) рулона соединяют вместе на входной стороне прокатного стана, таким образом, образуется непрерывный составной лист, который можно непрерывно обрабатывать в прокатном стане с существенно более высокой эффективностью, по сравнению с эффективностью обработки отдельных листов.

Традиционное устройство сваривания швом внахлёстку или сварки с раздавливанием кромок может быть эффективно использовано для сварки низкоуглеродистой и высокопрочной низколегированной (“HSLA”) марки стали. Сварной шов образуется за единичный проход, где устройство сваривания, такое как пара противоположных электродов, смонтированных на каретке, перемещается вдоль перекрывающихся частей стали марки HSLA с образованием сварного шва, до возвращения в исходное положение в нерабочем режиме.

Разработка усовершенствованной высокопрочной стали (AHSS) особенно мартенситных сталей, обладающих пределом прочности на разрыв больше, чем у стали марки HSLA или низкоуглеродистой стали. Мартенситные стали характеризуются высоким углеродным эквивалентом, высоким пределом прочности на разрыв, и высоким электрическим удельным сопротивлением. Указанный высокий предел прочности на разрыв является особенно выгодным для автомобильной промышленности, например, применение мартенситной стали и ее повышенного предела прочности на разрыв в каркасе транспортного средства обеспечивает производство автомобильных компонентов с пониженной массой и сопровождается улучшением эффективности топлива, без вредного воздействия на безопасность транспортного средства. Однако из-за высокого содержания углерода мартенситные стали определенно нельзя обрабатывать непрерывно путем традиционного процесса линейной сварки, поскольку при использовании этого процесса для двух высокоуглеродистых сталей без подогрева приводит к хрупкому и слабому сварному шву, вследствие того факта, что затвердевшая и охлажденная зона плавления высокоуглеродистых сталей состоит из относительно твердого и хрупкого высокоуглеродистого мартенсита, а также образуются оксиды. В указанной хрупкой и твердой микроструктуре развиваются трещины или сразу после сварки, или при обработке внутри линии непрерывного отжига, травления или оцинковывания. Кроме того, весьма высокое содержание компонентов сплава, особенно высокое содержание углерода, и высокое удельное сопротивление AHSS приводит к очень высокой чувствительности этих марок стали к параметрам сварки.

Поэтому потребность замены высокоуглеродистых сталей на сварной шов из высокоуглеродистых сталей вызывает необходимость в безопасной и надежной обработке внутри прокатного стана для высокоуглеродистых сталей, поскольку повреждение сварного шва в течение непрерывной линии отжига или любого другого непрерывного процесса термической обработки может вызвать остановку всего технологического маршрута стана непрерывной холодной прокатки на относительно короткий (например, 1 час) или продолжительный, например, 1 сутки) период, в зависимости от местоположения и серьезности повреждения сварного шва.

Ранние исследования и усовершенствования в области непрерывной обработки AHSS привели к нескольким способам непрерывного получения AHSS, таким как использование индукционного нагрева после сварки. Для этого альтернативного решения необходим монтаж устройства индукционного нагрева или отдельной станции, требующие капиталовложения и значительного дополнительного времени на охлаждение сварного шва. Поэтому указанное решение непригодно для маршрута непрерывной термической обработки в стане холодной прокатки.

Кроме того, в выданном патенте США US8803023 также предложен механизм сварки, предполагающий два слоя сварки для AHSS сталей. Однако в патенте не демонстрируется сварка сталей, имеющих предел прочности на разрыв больше, чем 1700 МПа.

Следовательно, в свете вышеупомянутых публикаций, целью изобретения является разработка способа обработки AHSS, конкретно мартенситных сталей, при непрерывном отжиге для получения стали, имеющей предел прочности на разрыв больше, чем 1500 МПа для использования в производстве автомобилей, причем указанный способ обеспечивает сталь AHSS без термообработки, конкретно мартенситные стали, которые обработаны в процессе непрерывной термической обработки.

Следовательно, целью настоящего изобретения является решение указанных проблем путем предоставления способа и составного рулона стали, подходящих для применения в непрерывной технологической линии термической обработки для того, чтобы получить лист мартенситной стали, который может быть использован в автомобиле, и который одновременно имеет:

- предел прочности на разрыв больше, или равный 1500 МПа, и предпочтительно 1700 МПа и более предпочтительно выше 1900 МПа,

- предел текучести больше или равный 1200 МПа, и предпочтительно выше 1400 МПа.

Другой целью настоящего изобретения является также предоставление способа для производства указанных листов, который совместим с традиционным промышленным использованием, причем является устойчивым к изменениям параметров производства.

Составной рулон стали настоящего изобретения необязательно может быть покрыт цинком или цинковыми сплавами, или алюминием или алюминиевыми сплавами с целью улучшения сопротивления коррозии.

Настоящее изобретение устраняет проблему путем получения промежуточного продукта, который представляет собой составной рулон, получаемый путем сварки низкоуглеродистой стали или стали марки HSLA, который в последующем называется «продольный стальной элемент», по обеим сторонам ширины холоднокатаного стального листа без термообработки из стали AHSS и особенно мартенситной стали, для того чтобы заменить сварной шов AHSS-к-AHSS на более прочные и более надежные сварные швы HSLA-к-HSLA для косвенного соединения вместе рулонов AHSS в процессе непрерывной термической обработки, такой как отжиг или оцинковывание.

Составной рулон настоящего изобретения должен иметь изгибаемость сварного шва больше или равный 12 циклам сгибания для того, чтобы он мог играть роль входа в непрерывную линию отжига или любой другой процесс термической обработки.

Составной рулон настоящего изобретения должен иметь прочность сварного шва больше, чем 70% для того, чтобы составной рулон мог выдерживать флуктуации непрерывного процесса термической обработки.

Предпочтительно, указанный составной рулон стали является подходящим для производства холоднокатаных листов, которые могут быть использованы для автомобилей.

Предпочтительно, указанный составной рулон стали также может быть вполне пригоден для формования, в частности для прокатки с удовлетворительной свариваемостью и покрываемостью.

Способ конкретно объясняется в описании для понимания изобретения. Мартенситная сталь согласно изобретению может быть получена по способу, который состоит из последовательных этапов, указанных в описании.

Лист мартенситной стали согласно изобретению может быть получен любым из следующих способов. Предпочтительный способ заключается в получении полуобработанной отливки стали с химическим составом первичной стали согласно изобретению. Отливка может быть получена в форме слитка или непрерывно в форме тонких слябов или тонких полос, то есть, с толщиной в диапазоне приблизительно от 220 мм для слябов, до нескольких десятком миллиметров для тонких полос.

Например, сляб, имеющий химический состав первичной стали, производится путем непрерывной отливки, где сляб необязательно подвергается прямому восстановлению в течение непрерывного процесса отливки, чтобы избежать центральной сегрегации и обеспечить поддержание отношения локального углерода номинальному углероду ниже 1,10. Сляб, полученный в непрерывном процессе отливки может быть использован непосредственно при высокой температуре после непрерывной отливки, или его можно сначала охладить до комнатной температуры и затем повторно нагреть для горячей прокатки.

Температура сляба, который подвергается горячей прокатки, предпочтительно составляет, по меньшей мере, 1000° C, и она должна быть ниже 1280°C. В случае, когда температура сляба ниже 1150° C, на валки прокатного стана воздействует избыточная нагрузка и, кроме того, температура стали может снизиться до температуры ферритного превращения во время окончательной прокатки, в соответствии с чем сталь будет прокатана в состоянии, когда в ее структуре содержится трансформированный феррит. Поэтому температура сляба предпочтительно является достаточно высокой, чтобы горячая прокатка могла завершиться в диапазоне температур от Ac3 до Ac3+100°C, и температура окончательной прокатки оставалась выше Ac3. Следует исключать температуру повторного нагрева выше 1280°C, поскольку это увеличивает производственные затраты.

Диапазон температур окончательной прокатки между Ac3 и Ac3+100°C является предпочтительным для того, чтобы иметь благоприятную структуру для перекристаллизации и прокатки. Необходимо осуществлять проход окончательной прокатки при температуре выше, чем 850°C, поскольку ниже указанной температуры стальной лист значительно теряет способность деформироваться. Затем полученный таким образом лист охлаждают со скоростью больше, чем 30°C/с, до температуры свертывания, которая должна быть между 475°C и 650°C. Предпочтительно, скорость охлаждения может быть меньше или равной 200°C/с.

Затем горячекатаный стальной лист свертывают в рулон при температуре свертывания между 475°C и 650°C для того, чтобы не допустить потерю круглой формы и предпочтительно ниже 625°C, чтобы избежать образования окалин. Такой предпочтительный диапазон температур свертывания находится между 500°C и 625°C. Свернутый в рулон горячекатаный стальной лист охлаждают до комнатной температуры, прежде чем подвергнуть необязательному отжигу горячей полосы.

Горячекатаный стальной лист может быть обработан на необязательном этапе удаления окалины для того, чтобы удалить окалину, образовавшуюся в течение горячей прокатки, до необязательного отжига горячей полосы. Затем горячекатаный лист может быть подвергнут необязательному отжигу горячей полосы при температуре между 400°C и 750°C по меньшей мере в течение 12 часов, и не больше, чем 96 часов, при этом поддерживают температуру ниже 750°C для того, чтобы избежать частичного преобразования горячекатаной микроструктуры и, следовательно, потери однородности микроструктуры. После этого может быть осуществлен необязательный этап удаления окалины с этого горячекатаного стального листа, например, путем травления указанного листа. Этот горячекатаный стальной лист подвергают холодной прокатке, чтобы получить холоднокатаный стальной лист с обжатием по толщине между 35 и 90%. Затем получают холоднокатаный стальной лист. Этот термообработанный холоднокатаный стальной лист также называют «первичной сталью».

После этого получают, по меньшей мере, два продольных элемента, состоящих из любой стали, имеющей содержание углерода между 0,001 и 0,25% или меньше. Продольные элементы для настоящего изобретения представляют собой стальные заготовки одинаковой ширины с холоднокатаным стальным листом, причем они могут иметь различную длину согласно требованиям изобретения. Продольный элемент стали настоящего изобретения должен всегда иметь содержание углерода между 0,001% и 0,25% и предпочтительно между 0,001% и 0,20%. В последующем полученные два продольных элемента называют «первый продольный элемент» и «второй продольный элемент».

Затем развертывают, по меньшей мере, два внешних витка холоднокатаного стального листа, чтобы подготовить для сварки передний конец размотанных витков холоднокатаного стального листа. Схематическое представление показано на Фигуре 1, где позиция 10 показывает подготовленный размотанный внешний виток холоднокатаного стального листа и 20 показывает первые два размотанных внешних витка холоднокатаного стального листа и позицией 30 обозначен оставшийся рулон холоднокатаного стального листа.

Подготовка любой одной ширины первого продольного элемента для сварки. На Фигуре 2 показана подготовленная ширина 100 продольного элемента и позиция 110 означает продольный элемент. После этого сваривают подготовленную ширину первого продольного элемента с подготовленным концом холоднокатаного стального листа с образованием сварного холоднокатаного стального листа.

Сварной конец холоднокатаного стального листа с продольным элементом показан на фигуре 3, где позиция 200 означает сварной шов, 110 представляет собой продольный элемент, 20 показывает два внешних витка холоднокатаного стального листа и позицией 30 обозначен оставшийся рулон холоднокатаного стального листа.

Затем обратно наматывают сварной холоднокатаный стальной лист, чтобы несваренный конец стал внешним витком. Этот несваренный конец сварного холоднокатаного стального листа становится внешним витком и затем, по меньшей мере, два первых внешних витка разматывают и подготавливают для сварки размотанный не сваренный конец сварного холоднокатаного стального листа.

Подготавливают любую одну ширину второго продольного элемента, который показан на фигуре 4, где подготовленный конец обозначен как 400 и второй продольный элемент обозначен как 410. Затем сваривают подготовленную ширину второго продольного элемента с подготовленным концом сварного листа холоднокатаной стали, чтобы получить составной стальной лист.

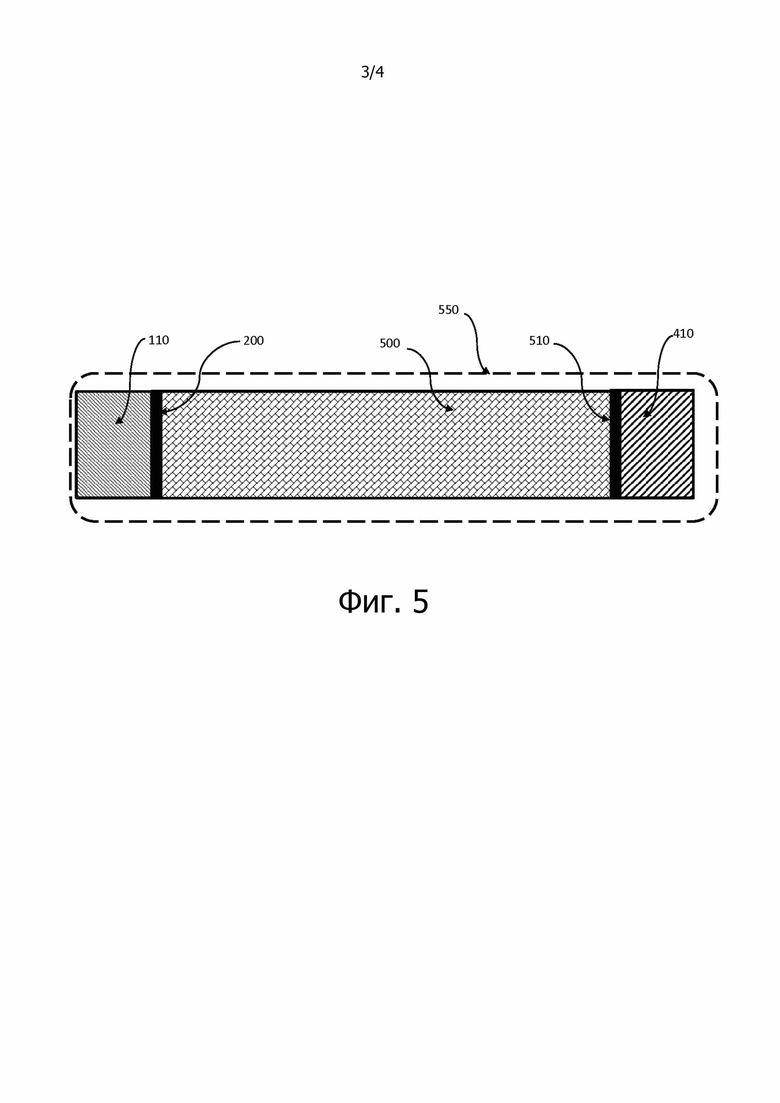

На фигуре 5 приведен схематичный чертеж плоского составного рулона, в целом обозначенного как 550, где позиция 500 означает плоский размотанный холоднокатаный стальной лист и 110 означает первый продольный элемент, 410 означает второй продольный элемент, 200 означает сварной шов между первым продольным элементом и холоднокатаным стальным листом. Позиция 510 означает сварной шов между вторым продольным элементом и сварным листом холоднокатаной стали.

В последующем составной рулон направляется в цикл непрерывного отжига для термической обработки, после которой сталь настоящего изобретения приобретет необходимые механические свойства и микроструктуру, а также сварные швы подвергают испытанию на изгибаемость и ударную вязкость составного рулона.

При отжиге составного стального листа составной стальной лист нагревают со скоростью, которая больше, чем 2°C/с и предпочтительно больше, чем 3°C/с, до температуры выдержки между Ac3 и Ac3+100°C, где значение Ac3 для составного стального листа рассчитывают с использованием следующей формулы:

Ac3 = 901 - 262*C - 29*Mn + 31*Si - 12*Cr - 155*Nb + 86*Al

где содержание элементов выражено в процентах по массе холоднокатаного стального листа.

Составной стальной лист выдерживают при температуре выдержки в течение от 10 секунд до 500 секунд для того, чтобы обеспечить завершение перекристаллизации и полное преобразование в аустенит интенсивно деформационно упрочненной исходной структуры. Затем составной стальной лист охлаждают со скоростью больше, чем 25°C/с до температуры ниже, чем Ms и предпочтительно ниже, чем 400°C, и выдерживают составной стальной лист в течение от 10 секунд до 1000 секунд в диапазоне температур между 150°C и 400°C, чтобы сталь настоящего изобретения приобрела необходимую микроструктуру, затем охлаждают составной стальной лист до комнатной температуры, чтобы получить составной стальной лист.

Затем проводят операцию обрезки в холодном состоянии, чтобы удалить первый продольный элемент и второй продольный элемент и получить мартенситный стальной лист.

Химический состав мартенситного стального листа, применяемого в способе производства мартенситной стали, изложен ниже.

Углерод присутствует в составном рулоне стали в количестве между 0,10% и 0,4%. Углерод представляет собой элемент, необходимый для повышения прочности стали настоящего изобретения путем получения фаз низкотемпературного превращения, таких как мартенсит, кроме того, углерод играет решающую роль в стабилизации аустенита, поэтому он является необходимым элементом для сохранения остаточного аустенита. Следовательно, углерод играет две решающие роли, – одна состоит в повышении прочности и другая – в сохранении аустенита, обеспечивающего пластичность. Однако при содержании углерода меньше, чем 0,10%, невозможна стабилизация аустенита в соответствующем количестве, которое требуется для стали настоящего изобретения. С другой стороны, при содержании углерода, превышающем 0,4%, наблюдается плохая свариваемость стали, что ограничивает ее применение для автомобильных деталей.

Содержание марганца в составном рулоне стали настоящего изобретения находится между 0,2% и 2%. Этот элемент является гаммагенным. Основной целью добавления марганца является получение структуры, которая содержит аустенит. Марганец является элементом, который стабилизирует аустенит при комнатной температуре, чтобы получить остаточный аустенит. Количество марганца, по меньшей мере, приблизительно 0,2 масс.% является обязательным для обеспечения прочности и способности к твердению стали настоящего изобретения, а также для стабилизации аустенита. Таким образом, повышенное содержание марганца, такое как 2%, является предпочтительным в настоящем изобретении. Однако, когда содержание марганца превышает 2%, наблюдаются вредные эффекты, поскольку он тормозит превращение аустенита в бейнит во время охлаждения после отжига. Кроме того, содержание марганца выше 2% также ухудшает свариваемость стали согласно изобретению, а также нельзя достигнуть заданной пластичности.

Содержание кремния в составном рулоне стали настоящего изобретения находится между 0,4% и 2%. Кремний представляет собой компонент, который может замедлять осаждение карбидов во время старения, поэтому, благодаря присутствию кремния, богатый углеродом аустенит стабилизируется при комнатной температуре. Кроме того, благодаря низкой растворимости кремния в карбиде, он эффективно подавляет или замедляет образование карбидов, поэтому также способствует образованию в бейнитной структуре карбидов с низкой плотностью, которая желательна согласно настоящему изобретению, поскольку придает стали изобретения существенные механические свойства. Однако несоразмерное содержание кремния не дает упомянутого эффекта и приводит к такой проблеме, как хрупкость при отпуске. Поэтому концентрацию регулируют до верхнего предела 2%.

Содержание хрома в составном рулоне стали настоящего изобретения находится между 0,2% и 1%. Хром является существенным элементом, который обеспечивает прочность и твердение стали, но когда используют больше 1%, он ухудшает доводку поверхности стали. Кроме того, при содержании хрома до 1% огрубляется дисперсионная конфигурация карбидов в бейнитных структурах, поэтому сохраняется низкая плотность карбидов в бейните.

Содержание алюминия в настоящем изобретении находится между 0,01% и 1%. Алюминий удаляет кислород, находящийся в расплавленной стали, чтобы предотвратить образование кислорода в газовой фазе в течение процесса затвердевания. Кроме того, алюминий связывает азот в стали с образованием нитрида алюминия для того, чтобы уменьшить размер зерен. При повышенном содержании алюминия, свыше 1%, увеличивается значение Ac3 до высокой температуры, таким образом, снижается производительность. Содержание алюминия между 0,8% и 1% можно использовать при высоком содержании добавленного марганца, с целью уравновешивания влияния марганца на точку преобразования и развитие образования аустенита с температурой.

Сера не является существенным элементом, но может содержаться в стали как примесь, и с точки зрения настоящего изобретения предпочтительно как можно меньшее содержание серы, однако оно составляет 0,09% или меньше, с точки зрения производственных затрат. Кроме того, если в стали присутствует больше серы, она образует сульфиды особенно с марганцем и снижает его выгодное влияние на сталь настоящего изобретения.

Содержание фосфора в стали настоящего изобретения находится между 0,002% и 0,09%. Фосфор снижает свариваемость методом точечной сварки и пластичность стали в горячем состоянии, особенно из-за тенденции к сегрегации по границам зерен или к совестной сегрегации с марганцем. По этим причинам содержание фосфора ограничено до 0,09 % и предпочтительно – ниже чем 0,06%.

Содержание азота ограничено до 0,09%, для того чтобы избежать старения материала и свести к минимуму осаждение нитридов алюминия в течение затвердевания, которые оказывает вредное воздействие на механические свойства стали.

Никель может быть добавлен как необязательный элемент в количестве от 0% до 1%, чтобы увеличить прочность и улучшить ударную вязкость составного рулона стали. Для достижения указанного эффекта требуется минимум 0,01% Ni. Однако, когда содержание никеля превышает 1%, Ni вызывает ухудшение пластичности.

Медь может быть добавлена как необязательный элемент в количестве от 0% до 1%, чтобы увеличить прочность и улучшить сопротивление коррозии составного рулона стали. Для достижения указанного эффекта требуется минимум 0,01% меди. Однако, когда содержание Cu превышает 1%, это может ухудшить внешний вид поверхности.

Молибден является необязательным элементом, который составляет от 0% до 0,1% в стали настоящего изобретения; молибден играет значительную роль для улучшения способности к твердению и твердости, задерживает появление бейнита и устраняет осаждение карбидов в бейните. Однако добавка молибдена чрезмерно повышает затраты на добавление легирующих элементов, таким образом, по экономическим причинам его содержание ограничено до 0,1%.

Содержание ниобия, присутствующего в стали настоящего изобретения, составляет между 0% и 0,1%, причем ниобий применяют для образования карбонитридов, которые придают прочность стали настоящего изобретения путем дисперсионного твердения. Кроме того, ниобий может воздействовать на размер микроструктурных компонентов путем осаждения в виде карбонитридов и торможения рекристаллизации в течение процесса нагрева. Таким образом, формируется более мелкозернистая микроструктура в конце температурной выдержки и, как следствие, после завершения отжига, это приводит к твердению продукта. Однако содержание ниобия выше 0,1% экономически нецелесообразно, так как наблюдается эффект насыщения его влияния; это означает, что дополнительное количество ниобия не приводит к какому-либо улучшению прочности продукта.

Титан добавляют в сталь настоящего изобретения в количестве между 0% и 0,1%. Как и ниобий, Ti вовлекается в образование карбонитридов, поэтому он играет роль в твердении стали. Однако титан также образует нитриды, которые появляются в процессе затвердевания продукта отливки. Поэтому количество титана ограничено до 0,1%, чтобы избежать образования крупнозернистых нитридов титана, наносящих ущерб формуемости. В случае, когда содержание титана составляет менее 0,001%, Ti не оказывает никакого эффекта на сталь настоящего изобретения.

Содержание кальция в стали настоящего изобретения составляет 0,1% или менее. Кальций добавляют в сталь настоящего изобретения в качестве необязательного элемента особенно в ходе обработки включений. Кальций способствует очистке стали путем связывания наносящей ущерб серы, содержащейся в глобулярной форме, и таким образом, замедляет вредное действие серы.

Ванадий является эффективным для повышения прочности стали путем образования карбидов или карбонитридов, причем верхний предел его содержания составляет 0,1% по экономическим причинам.

Прочие элементы, такие как церий, бор, магний или цирконий, могут быть добавлены индивидуально или в комбинации, в следующих соотношениях: церий ≤ 0,1%, бор от 0,0015% до 0,005%, магний ≤ 0,010% и цирконий ≤ 0,010%. Вплоть до указанного максимального уровня содержания, эти элементы дают возможность очистить зерна во время затвердевания. Остальная часть стальной композиции приходится на железо и неизбежные примеси, появившиеся при переработке.

Состав продольного элемента, применяемого для стали настоящего изобретения, изложен ниже: первый продольный элемент и второй продольный элемент, включает в себя следующие элементы, выраженные в процентах по массе 0,001%  C

C  0,25%; 0,2%

0,25%; 0,2%  Mn

Mn  2%; 0,01%

2%; 0,01%  Si

Si  2%; 0,01%

2%; 0,01%  Cr

Cr  1%; 0,01%

1%; 0,01%  Al

Al  1%; 0%

1%; 0%  S

S  0,09%; 0%

0,09%; 0%  P

P  0,09%; 0%

0,09%; 0%  N

N  0,09%; и может содержать один или несколько следующих необязательных элементов 0%

0,09%; и может содержать один или несколько следующих необязательных элементов 0%  Ni

Ni  1%; 0%

1%; 0%  Cu

Cu  1%; 0%

1%; 0%  Mo

Mo  0,1%; 0%

0,1%; 0%  Nb

Nb  0,1%; 0%

0,1%; 0%  Ti

Ti  0,1%; 0%

0,1%; 0%  V

V 0,1%; 0,0015%

0,1%; 0,0015%  B

B  0,005%; 0%

0,005%; 0%  Sn

Sn  0,1%; 0%

0,1%; 0%  Pb

Pb 0,1%; 0%

0,1%; 0%  Sb

Sb 0,1%; 0%

0,1%; 0%  Ca

Ca 0,1%; остальная часть композиции приходится на железо и неизбежные примеси.

0,1%; остальная часть композиции приходится на железо и неизбежные примеси.

Состав первичной стали включает в себя следующие элементы, выраженные в процентах по массе 0,1%  C

C  0,4%; 0,2%

0,4%; 0,2%  Mn

Mn  2%; 0,4%

2%; 0,4%  Si

Si  2%; 0,2%

2%; 0,2%  Cr

Cr  1%; 0,01%

1%; 0,01%  Al 1%; 0%

Al 1%; 0%  S

S  0,09%; 0%

0,09%; 0%  P

P  0,09%; 0%

0,09%; 0%  N

N  0,09%; и может содержать один или несколько следующих необязательных элементов 0%

0,09%; и может содержать один или несколько следующих необязательных элементов 0%  Ni

Ni  1%; 0%

1%; 0%  Cu

Cu  1%; 0%

1%; 0%  Mo

Mo  0,1%; 0%

0,1%; 0%  Nb

Nb  0,1%; 0%

0,1%; 0%  Ti

Ti  0,1%; 0%

0,1%; 0%  V

V 0,1%; 0,0015%

0,1%; 0,0015%  B

B  0,005%; 0%

0,005%; 0%  Sn

Sn  0,1%; 0%

0,1%; 0%  Pb

Pb 0,1%; 0%

0,1%; 0%  Sb

Sb  0,1%; 0%

0,1%; 0%  Ca

Ca  0,1%; остальная часть композиции приходится на железо и неизбежные примеси, появившиеся при переработке.

0,1%; остальная часть композиции приходится на железо и неизбежные примеси, появившиеся при переработке.

Микроструктура мартенситного стального листа включает в себя:

остаточный аустенит и бейнитный компонент, совокупно присутствующие в количестве между 0% и 25%, причем они являются необязательными компонентами настоящего изобретения. Предпочтительно полезное количество остаточного аустенита и бейнитного компонентов составляет между 5% и 20%. Остаточный аустенит придает стали настоящего изобретения пластичность, и бейнитные островки обеспечивают прочность стали.

Мартенсит составляет от 80% до 100 % от доли площади микроструктуры. Мартенсит может образоваться при охлаждении составного рулона стали после отжига между 320°C и 480°C и может стать отпущенным при выдерживании во время старения в диапазоне температур между 320°C и 480°C. Мартенсит придает пластичность и прочность стали настоящего изобретения.

Сталь изобретения содержит феррит от малых количеств до максимум 10%. Феррит не является обязательной частью изобретения, но образуется как остаточная микроструктура, благодаря обработке стали. Содержание феррита необходимо поддерживать на минимальном уровне, который не должен превышать 10%. Вплоть до процентного содержания 10% феррит придает стали настоящего изобретения пластичность, однако когда содержание феррита превышает 10%, он может снижать предел прочности на разрыв стальных деталей из составного рулона.

Кроме микроструктуры, упомянутой выше, микроструктура первичного листа стали не содержит микроструктурные компоненты, такие как перлит и цементит.

Примеры

Следующие испытания, примеры, изобразительные пояснения примером и таблицы, которые приведены в описании, по существу не являются ограничивающими; их следует рассматривать только с целью иллюстрации, и они будут демонстрировать полезные признаки настоящего изобретения.

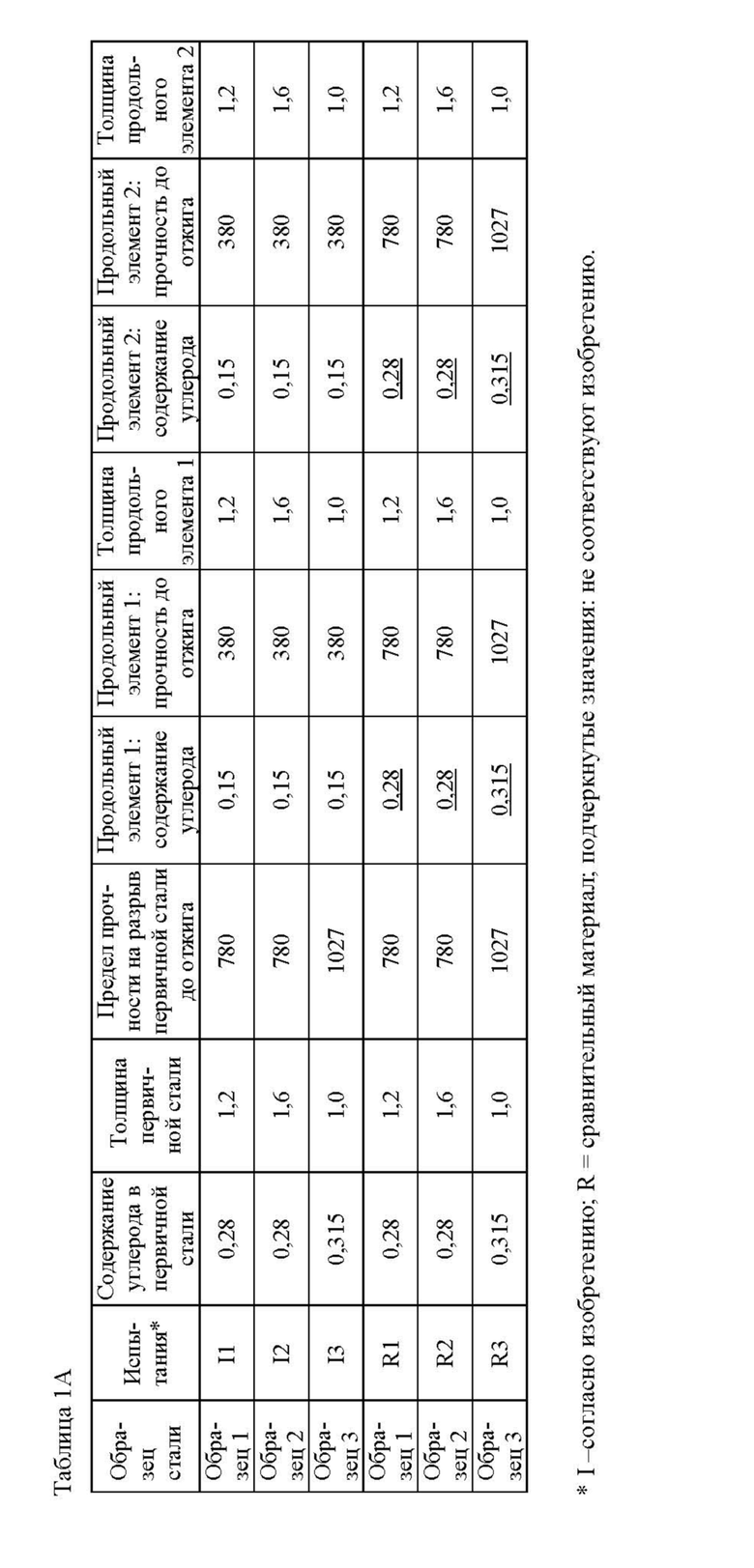

В таблице 1 и таблице 1A приведены образцы первичной стали различного состава, показаны технические условия листа первичной стали, первый продольный элемент и второй продольный элемент с конкретным содержанием углерода и пределом прочности на разрыв до проведения непрерывного отжига, причем в таблице 2 приведены параметры отжига, проведенного для составных стальных листов. Затем в таблице 3 дана сводка микроструктур листов первичной стали, полученных в ходе испытаний, и в таблице 4 сведены результаты оценки свойств, полученного сварного шва составного рулона, а также механические характеристики, достигнутые основным изготовителем.

Таблица 1

ный элемент 2 Сталь

В таблице 1A показан предел прочности на разрыв листа первичной стали и для продольного элемента 1 и продольного элемента 2. Кроме того, в таблице 1A указано содержание углерода и толщина первичной стали и продольных элементов.

В таблице 2 приведены параметры процесса отжига, проведенного для составного рулона, для того, чтобы придать первичной стали из таблицы 1 требуемые механические характеристики и стать мартенситной сталью. Композиции сталей от I1 до I3 используют для производства листа мартенситной стали согласно изобретению. В этой таблице также указан сравнительный стальной лист, который обозначен в таблице от R1 до R3. Кроме того, в таблице 2 указана табличная сводка показателей Ms и Ac3. Эти показатели определены для сталей изобретения и ссылочных сталей следующим образом:

Ms (°C) = 539 - 423C - 30Mn - 18Ni - 12Cr - 11Si - 7Mo

Ac3 = 901 - 262*C - 29*Mn + 31*Si - 12*Cr - 155*Nb + 86*Al,

где содержание элементов выражено в процентах по массе.

Таблица 2 следует ниже:

Таблица 2

ры выдерж-

ки (°C/с)

ки при отжиге

ки при

отжиге (с)

рость охлажде-

ния после температурной выдержки (°C/с)

тура выдержки

при пере-

старивании

стари-

вания

* I –согласно изобретению ; R = сравнительный материал; подчеркнутые значения: не соответствуют изобретению.

В таблице 3 собраны результаты различных механических испытаний, проведенных в соответствии со стандартами. Для испытания прочности сварного шва, испытание на штампуемость по Ольсену проводили согласно стандарту ASTM E643 – 15 и испытание предела прочности на разрыв (UTS) и предела текучести (YS) проводили согласно стандарту JIS-Z2241. При испытании сварного шва на сгибаемость, сварные образцы подвергали сгибаниям на радиусе 5 дюйм (127 мм) и 10 дюйм (254 мм) с 15 чередующимися циклами сгибания-разгибания после обработке в соляной емкости. Применяли 15 чередующихся циклов сгибания, поскольку в цикле непрерывного отжига имеются, по меньшей мере, 15 валков, через которые должна пройти полоса.

Таблица 3

стали

I = согласно изобретению ; R = сравнительный материал; подчеркнутые значения: не соответствуют изобретению.

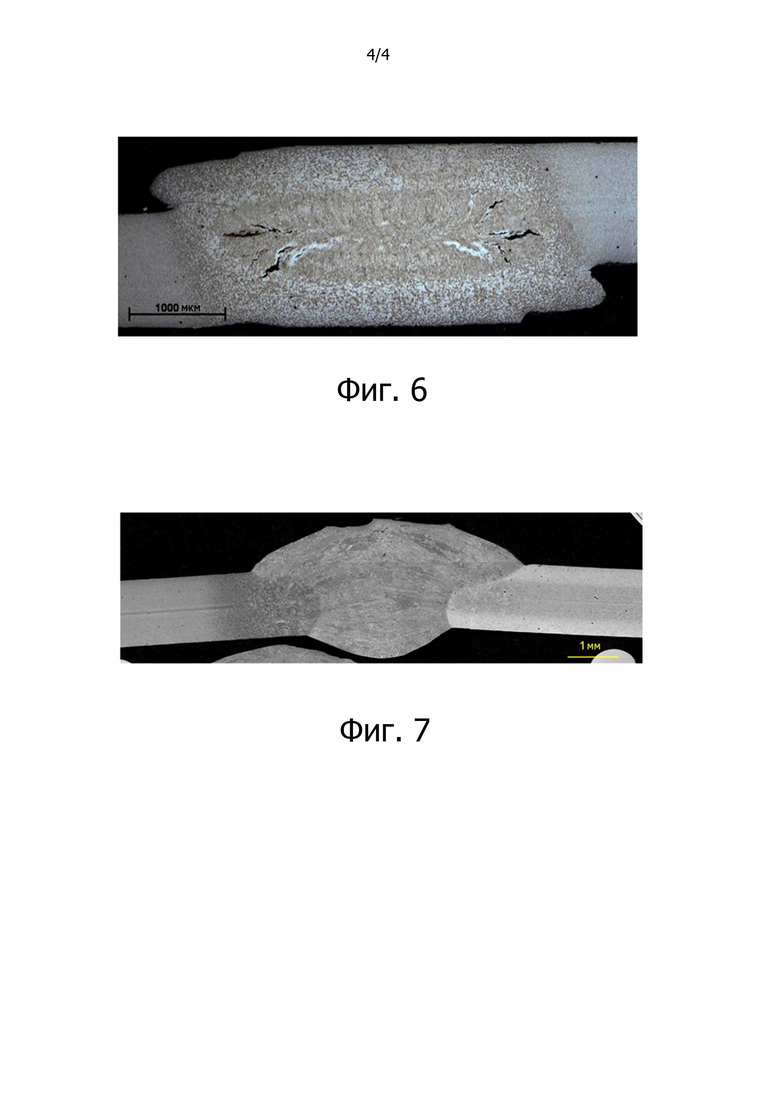

В таблице 4 приведены примеры результатов испытаний, проведенных в соответствии со стандартами на различных микроскопах, таких как Сканирующий электронный микроскоп, для определения микроструктуры сталей согласно изобретению, а также сравнительных сталей в долях поверхности. Кроме того, для ясного истолкования изобретательского признака способа настоящего изобретения, на фигуре 6 показаны трещины, развивающиеся во время сварки первого продольного элемента на R1 и на фигуре 7 показан пример согласно изобретению, где трещины отсутствуют.

Результаты изложены здесь:

Таблица 4

стали

(%)

I = согласно изобретению; R = сравнительный материал; подчеркнутые значения: не соответствуют изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНОКАТАНАЯ МАРТЕНСИТНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ МАРТЕНСИТНОЙ СТАЛИ | 2020 |

|

RU2785760C1 |

| ХОЛОДНОКАТАНАЯ МАРТЕНСИТНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ УКАЗАННОЙ СТАЛИ | 2020 |

|

RU2802417C2 |

| ДВУХПРОХОДНОЙ СПОСОБ СВАРКИ С ДВОЙНЫМ ОТЖИГОМ ДЛЯ СОЕДИНЕНИЯ ВЫСОКОПРОЧНОЙ СТАЛИ | 2018 |

|

RU2771283C1 |

| ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2832040C1 |

| ТЕРМООБРАБОТАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2824080C1 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМООБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2829770C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2831670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ДВУХФАЗНОЙ ФЕРРИТО-МАРТЕНСИТНОЙ СТАЛИ, МИКРОЛЕГИРОВАННОЙ НИОБИЕМ | 2016 |

|

RU2633196C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ИМЕЮЩАЯ ПОВЫШЕННУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ СТАЛИ | 2017 |

|

RU2712591C1 |

| ХОЛОДНОКАТАНЫЙ И ПОКРЫТЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2795439C1 |

Изобретение относится к области металлургии, а именно к непрерывному получению мартенситных сталей, обрабатываемых на непрерывной линии отжига и используемых в автомобилестроении. Разматывают по меньшей мере два первых внешних витка рулона холоднокатаного стального листа без термообработки, включающего следующие элементы, мас.%: 0,1≤C≤0,4, 0,2≤Mn≤2, 0,4≤Si≤2, 0,2≤Cr≤1, 0,01≤Al≤1, 0≤S≤0,09, 0≤P≤0,09, 0≤N≤0,09, при необходимости по меньшей мере один элемент из: 0≤Ni≤1, 0≤Cu≤1, 0≤Mo≤0,1, 0≤Nb≤0,1, 0≤Ti≤0,1, 0≤V≤0,1, 0,0015≤B≤0,005, 0≤Sn≤0,1, 0≤Pb≤0,1, 0≤Sb≤0,1, 0≤Ca≤0,1, остальное - железо и неизбежные примеси. Подготавливают для сварки передний конец размотанного витка холоднокатаного стального листа без термообработки и осуществляют его сварку с первым продольным стальным элементом, имеющим содержание углерода ниже, чем в холоднокатаном листе, с получением сварного холоднокатаного стального листа. Затем обратно наматывают сварной холоднокатаный стальной лист, чтобы несваренный конец стал внешним витком, и разматывают по меньшей мере два первых внешних витка. Подготавливают для сварки размотанный конец сварного холоднокатаного стального листа, сваривают его с вторым продольным стальным элементом, имеющим содержание углерода ниже, чем в холоднокатаном листе, и сматывают сварной холоднокатаный стальной лист с получением составного рулона. Проводят отжиг путем нагрева указанного составного рулона со скоростью больше чем 2°C/с до температуры выдержки между Ac3 и Ac3+100°C и выдерживают в течение 10-500 с, где температура Ac3 относится к холоднокатаному стальному листу без термообработки. Затем составной рулон охлаждают со скоростью больше чем 25°C/с до температуры ниже, чем значение Ms, и выдерживают составной рулон в течение времени между 10 и 1000 с в диапазоне температур между 150°C и 400°C, где температура Ms относится к холоднокатаному стальному листу без термообработки. Охлаждают составной рулон до комнатной температуры и проводят операцию обрезки для удаления первого продольного стального элемента и второго продольного стального элемента с получением мартенситной листовой стали. Обеспечивается получение мартенситных сталей, обладающих требуемыми прочностными характеристиками, с использованием непрерывной линии термической обработки. 4 н. и 12 з.п. ф-лы, 7 ил., 4 табл.

1. Способ получения составного стального рулона, включающий следующие последовательные этапы:

обеспечение холоднокатаного стального листа без термообработки в форме рулона, при этом указанный холоднокатаный стальной лист включает в себя следующие элементы в количестве, выраженном в процентах по массе:

0,1%≤C≤0,4%;

0,2%≤Mn≤2%;

0,4%≤Si≤2%;

0,2%≤Cr≤1%;

0,01%≤Al≤1%;

0%≤S≤0,09%;

0%≤P≤0,09%;

0%≤N≤0,09%;

и может содержать один или несколько следующих необязательных элементов:

0%≤Ni≤1%;

0%≤Cu≤1%;

0%≤Mo≤0,1%;

0%≤Nb≤0,1%;

0%≤Ti≤0,1%;

0%≤V≤0,1%;

0,0015%≤B≤0,005%;

0%≤Sn≤0,1%;

0%≤Pb≤0,1%;

0%≤Sb≤0,1%;

0%≤Ca≤0,1%;

остальная часть состава приходится на железо и неизбежные примеси,

развертывание по меньшей мере двух первых внешних витков холоднокатаного стального листа без термообработки,

подготовка для сварки переднего конца размотанного витка холоднокатаного стального листа без термообработки,

сварка первого продольного стального элемента, который имеет содержание углерода ниже, чем холоднокатаный стальной лист без термообработки, с подготовленным концом холоднокатаного стального листа без термообработки, чтобы получить сварной холоднокатаный стальной лист,

затем обратно наматывают сварной холоднокатаный стальной лист, чтобы несваренный конец стал внешним витком,

затем разматывают по меньшей мере два первых внешних витка сварного холоднокатаного стального листа,

подготавливают для сварки размотанный конец сварного холоднокатаного стального листа,

сваривают второй продольный стальной элемент, который имеет содержание углерода ниже, чем холоднокатаный стальной лист без термообработки, с размотанным концом сварного холоднокатаного стального листа,

затем свертывают сварной холоднокатаный стальной лист, чтобы получить составной рулон,

при этом ширина первого продольного стального элемента, второго продольного стального элемента и холоднокатаного стального листа без термообработки является одинаковой,

при этом первый продольный стальной элемент и второй продольный стальной элемент включают в себя следующие компоненты в количестве, выраженном в процентах по массе:

0,001%≤C≤0,25%;

0,2%≤Mn≤2%;

0,01%≤Si≤2%;

0,01%≤Cr≤1%;

0,01%≤Al≤1%;

0%≤S≤0,09%;

0%≤P≤0,09%;

0%≤N≤0,09%;

и могут содержать один или несколько следующих необязательных элементов:

0%≤Ni≤1%;

0%≤Cu≤1%;

0%≤Mo≤0,1%;

0%≤Nb≤0,1%;

0%≤Ti≤0,1%;

0%≤V≤0,1%;

0,0015%≤B≤0,005%;

0%S≤n≤0,1%;

0%≤Pb≤0,1%;

0%≤Sb≤0,1%;

0%≤Ca≤0,1%;

остальная часть состава приходится на железо и неизбежные примеси.

2. Способ по п. 1, в котором сварку проводят любым из приведенных способов сварки: дуговая сварка в среде инертного газа, дуговая сварка вольфрамовым электродом в инертном газе, дуговая сварка плавящимся электродом в инертном газе, лазерная сварка или дуговая сварка.

3. Способ по п. 1 или 2, в котором сварные швы составного рулона обладают изгибаемостью больше чем 12 циклов или больше.

4. Способ по п. 3, в котором сварные швы составного рулона обладают изгибаемостью больше чем 14 циклов или больше.

5. Способ получения мартенситной листовой стали, имеющей по меньшей мере 70% мартенсита и предел прочности на разрыв больше чем 1500 МПа из составного стального рулона по п. 1, включающий следующие последовательные этапы:

получение составного стального рулона способом по п. 1,

затем проведение отжига путем нагрева указанного составного рулона со скоростью больше чем 2°C/с до температуры выдержки между Ac3 и Ac3+100°C, причем рулон выдерживают в течение 10-500 секунд, где Ac3 относится к холоднокатаному стальному листу без термообработки;

затем составной рулон охлаждают со скоростью больше чем 25°C/с до температуры ниже, чем значение Ms, и выдерживают составной рулон в течение времени между 10 и 1000 с в диапазоне температур между 150°C и 400°C, где Ms относится к холоднокатаному стальному листу без термообработки;

охлаждают составной рулон до комнатной температуры, затем проводят операцию обрезки для удаления первого продольного стального элемента и второго продольного стального элемента и получения мартенситной листовой стали.

6. Способ по п. 5, в котором мартенситная листовая сталь включает в себя следующие элементы в количестве, выраженном в процентах по массе:

0,1%≤C≤0,4%;

0,2%≤Mn≤2%;

0,4%≤Si≤2%;

0,2%≤Cr≤1%;

0,01%≤Al≤1%;

0%≤S≤0,09%;

0%≤P≤0,09%;

0%≤N≤0,09%;

и может содержать один или несколько следующих необязательных элементов:

0%≤Ni≤1%;

0%≤Cu≤1%;

0%≤Mo≤0,1%;

0%≤Nb≤0,1%;

0%≤Ti≤0,1%;

0%≤V≤0,1%;

0,0015%≤B≤0,005%;

0%≤Sn≤0,1%;

0%≤Pb≤0,1%;

0%≤Sb≤0,1%;

0%≤Ca≤0,1%;

остальная часть состава приходится на железо и неизбежные примеси, причем

микроструктура мартенситной листовой стали содержит, в процентах поверхности, остаточный аустенит и бейнит, совокупно присутствующие в количестве между 0 % и 25%, при этом остальная часть микроструктуры представляет собой по меньшей мере 70% мартенсита при необязательном присутствии феррита между 0% и 10%.

7. Способ по п. 6, в котором состав включает от 0,4% до 1,8% кремния.

8. Способ по п. 6 или 7, в котором состав включает от 0,2% до 0,4% углерода.

9. Способ по любому из пп. 6-8, в котором состав включает от 0,01% до 0,5% алюминия.

10. Способ по любому из пп. 6-9, в котором состав включает от 0,2% до 1,5% марганца.

11. Способ по любому из пп. 6-10, в котором состав включает от 0,2% до 0,8% хрома.

12. Способ по любому из пп. 6-11, в котором доля мартенсита больше или равна 85%.

13. Способ по любому из пп. 6-12, в котором сумма остаточного аустенита и бейнита находится между 1% и 10%.

14. Способ по любому из пп. 6-13, в котором мартенситная листовая сталь имеет предел прочности на разрыв 1700 МПа или больше и предел текучести 1000 МПа или больше.

15. Применение способа получения составного стального рулона по любому из пп. 1–4 для производства конструкционных деталей транспортного средства.

16. Применение способа получения мартенситной листовой стали по любому из пп. 5–14 для производства конструкционных деталей транспортного средства.

| WO 2015088514 A1, 18.06.2015 | |||

| КОМПОЗИЦИЯ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ИЗДЕЛИЙ ИЗ МНОГОФАЗНОЙ СТАЛИ | 2003 |

|

RU2328545C2 |

| СПОСОБ КОРРЕКЦИИ СИСТЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ИЗМЕРИТЕЛЬНОГО ПРЕОБРАЗОВАТЕЛЯ С ПАРАМЕТРИЧЕСКИМ ДАТЧИКОМ | 1998 |

|

RU2130620C1 |

| US 2015267271 A1, 24.09.2015. | |||

Авторы

Даты

2023-01-12—Публикация

2019-11-15—Подача