Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно, армирующих сферических тарелей гибкого опорного шарнира для силовых конструкций.

В настоящее время находят применение гибкие опорные шарниры, состоящие из опорных колец и расположенных между ними чередующихся резиновых слоев и армирующих тарелей, выполненных из композиционного материала (см. патент РФ №158462 на полезную модель).

Выполнение армирующих тарелей из композиционного материала позволяет снизить массу гибкого опорного шарнира.

В гибком опорном шарнире (патент РФ №2540356 на изобретение) армирующие тарели выполнены из композиционного материала, армированного углеродной тканью.

Выполнение армирующих тарелей из композиционного материала, армированного углеродной тканью, позволяет повысить надежность гибкого опорного шарнира.

Из опыта отработки следует, что прочность и надежность деталей из композиционных материалов, применяемых в силовых конструкциях, во многом зависят от параметров технологического процесса изготовления.

Известен способ изготовления армирующих тарелей гибкого опорного шарнира, включающий разметку и выкраивание сегментов из пропитанной связующим углеродной ткани, выкладку сегментов на поверхность формообразующей оправки и отверждение полученной заготовки (см. И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр. 455-456), являющийся наиболее близким аналогом к предлагаемому изобретению.

Известный способ позволяет изготавливать тарели требуемой формы, в том числе и со сферической поверхностью.

Однако операции по разметке и выкраиванию сегментов из пропитанной связующим углеродной ткани не регламентированы, что приводит к повышению трудоемкости способа, при этом расход углеродной ткани может быть неоправданно большим, особенно при изготовлении значительного числа армирующих тарелей для комплектования гибкого опорного шарнира больших габаритов.

Процесс выкладки сегментов на поверхность формообразующей оправки не упорядочен, что не позволяет получение монолитной конструкции тарели с требуемыми геометрическими параметрами.

Затруднено получение равнопрочной структуры материала тарели, как в кольцевом и продольном направлениях, так и по толщине детали.

Невозможно получение улучшенной структуры материала и обеспечение равномерной толщины тарели.

В ряде случаев изготовления не удается получить достаточную прочность материала тарели, что недопустимо для таких силовых конструкций, как гибкий опорный шарнир.

Также при изготовлении, как правило, требуется значительный объем механической обработки материала тарели.

Технической проблемой данного изобретения является усовершенствование технологического процесса изготовления из композиционного материала армирующих тарелей гибкого опорного шарнира с целью повышения качества изготовления, уменьшения материалоемкости и объема механической обработки.

Технический результат заключается в получении монолитной структуры композиционного материала армирующих тарелей гибкого опорного шарнира и повышения их прочности.

Технический результат достигается тем, что в способе изготовления армирующих тарелей гибкого опорного шарнира, включающем разметку и выкраивание сегментов из пропитанной связующим углеродной ткани, выкладку сегментов на сферическую поверхность формообразующей оправки и отверждение полученной заготовки, изготавливают шаблон, представляющий собой часть развертки боковой поверхности усеченного конуса, геометрические параметры которого соответствуют геометрическим параметрам сферической поверхности армирующей тарели, при выкраивании первого ряда сегментов вдоль полосы углеродной ткани переворачивают попеременно шаблон нижней кромкой вверх и верхней кромкой вниз, совмещая при этом боковые кромки шаблона и уже размеченного сегмента, операцию повторяют при разметке второго и последующего рядов сегментов по ширине полосы углеродной ткани, опоясывают формообразующую оправку разметочной лентой, выполненной в виде кольцевого пояска с делениями, равными расстоянию при выкладке между боковыми кромками соседних сегментов, при выкладке смещают сегменты в кольцевом направлении относительно друг друга, совмещая при этом боковые кромки сегментов с соответствующими делениями на разметочной ленте, при этом первый сегмент выкладывают лицевой стороной углеродной ткани к формообразующей оправке, второй сегмент выкладывают изнаночной стороной углеродной ткани к формообразующей оправке, а последующие сегменты выкладывают, чередуя лицевую и изнаночную стороны углеродной ткани.

Изготовление шаблона, представляющего собой часть развертки боковой поверхности усеченного конуса, геометрические параметры которого соответствуют геометрическим параметрам сферической поверхности армирующей тарели, является оптимальным с точки зрения получения из выкладываемых на оправку плоских сегментов сферической поверхности тарели с требуемыми геометрическими параметрами.

Кроме того, применение шаблона позволяет существенно облегчить процесс выкраивания сегментов из углеродной ткани.

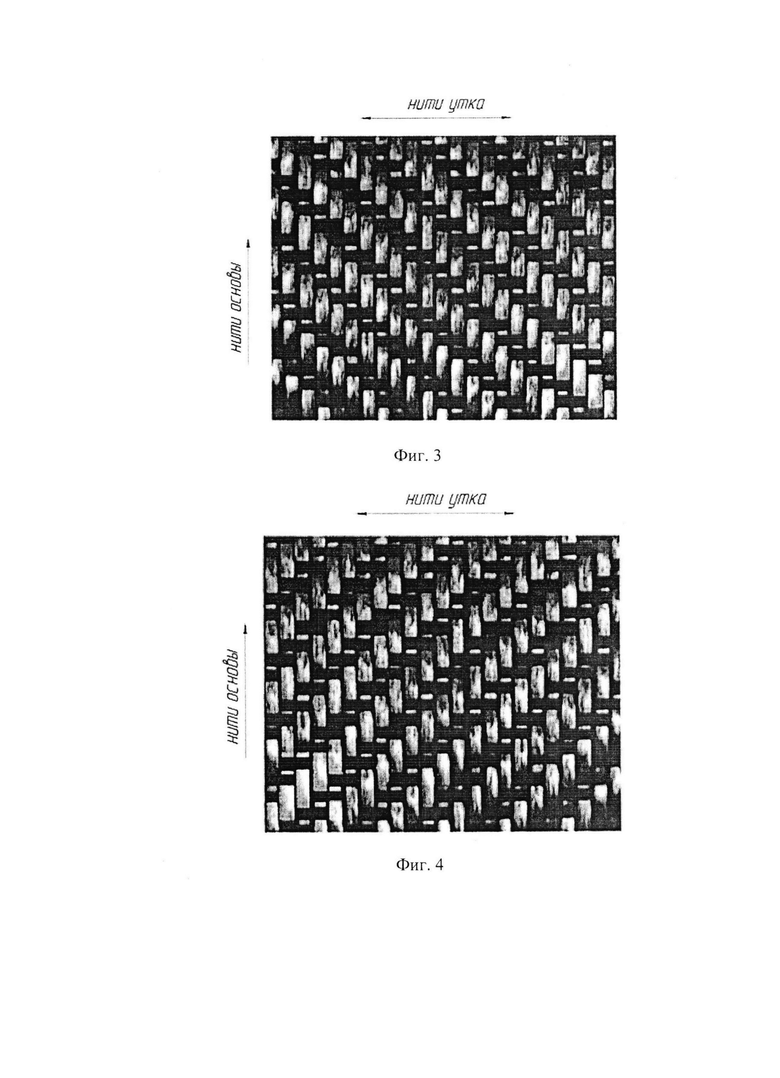

Переворачивание попеременно шаблона нижней кромкой вверх и верхней кромкой вниз, при выкраивании первого ряда сегментов вдоль полосы углеродной ткани, совмещая при этом боковые кромки шаблона и уже размеченного сегмента, позволяет наиболее рационально использовать поверхность препрега при выкраивании сегментов.

Повторение операции по переворачиванию попеременно шаблона при разметке второго и последующего рядов сегментов по ширине полосы углеродной ткани позволяет до минимума сократить расход препрега при выкраивании сегментов.

Опоясывание формообразующей оправки разметочной лентой, выполненной в виде кольцевого пояска с делениями, в соответствии с которыми при выкладке смещают края сегментов относительно друг друга в кольцевом направлении, позволяет упорядочить процесс выкладки сегментов, соблюдая при этом шаг выкладки, что необходимо для улучшения структуры материала и обеспечения равномерной толщины тарели.

Смещение сегментов в кольцевом направлении относительно друг друга при выкладке, совмещая при этом боковые кромки сегментов с делениями, нанесенными при разметке на формообразующую оправку, позволяет придать оболочке требуемую форму и обеспечить оптимальную структуру материала.

Выкладывание первого сегмента лицевой стороной углеродной ткани к формообразующей оправке, выкладывание второго сегмента изнаночной стороной к формообразующей оправке и выкладывание последующих сегментов, чередуя лицевую и изнаночную стороны углеродной ткани, позволяет получить равнопрочную структуру материала тарели, как в кольцевом и продольном направлениях, так и по толщине.

Предложенная конструктивно-технологическая схема изготовления тарелей из композиционного материала обеспечивает получение монолитной конструкции с требуемыми геометрическими параметрами.

В результате экспериментов, при проведении которых использовались известные операции и вводились новые операции, разработана совокупность расположенных в строго определенной последовательности технологических операций, позволяющая получить требуемое качество изготовления из композиционного материала армирующих тарелей гибкого опорного шарнира.

Структура материала армирующих тарелей, изготовленных по данному способу, является оптимальной с точки зрения обеспечения требуемой прочности и монолитности.

Сущность способа поясняется рисунками.

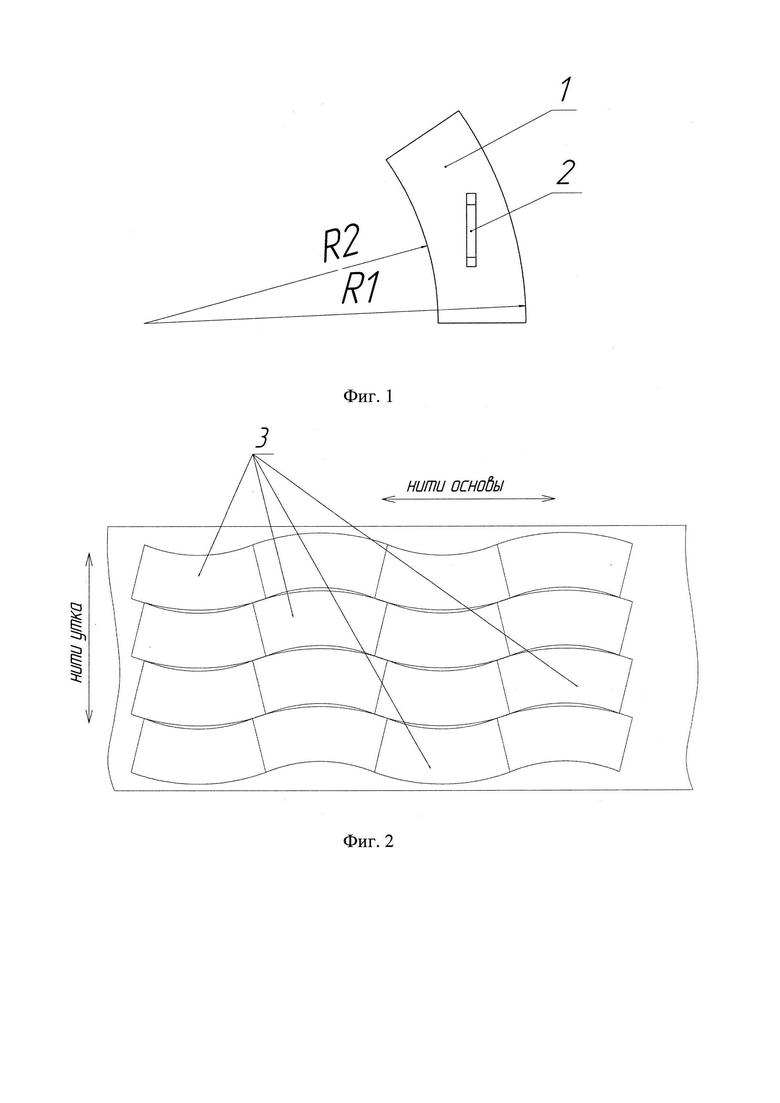

На фиг. 1 показан шаблон для разметки сегментов.

На фиг. 2 показана схема разметки и выкраивания сегментов из полосы углеродной ткани.

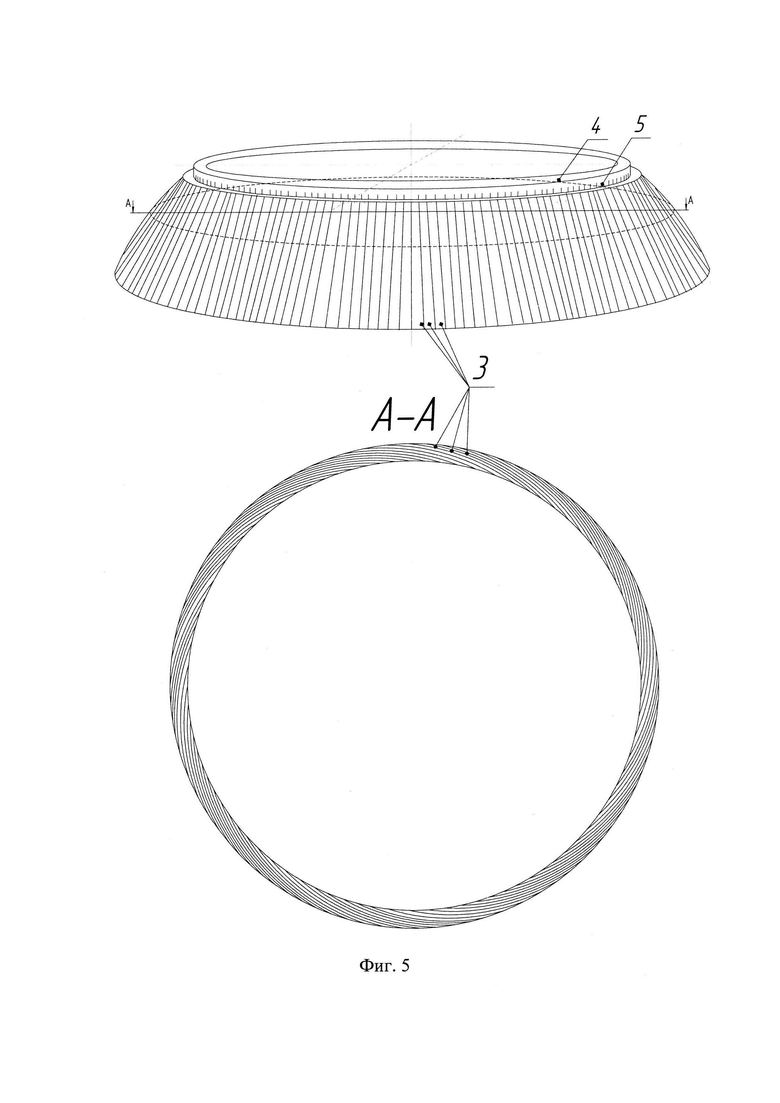

На фиг. 3 показана лицевая сторона углеродной ткани.

На фиг. 4 показана изнаночная сторона углеродной ткани.

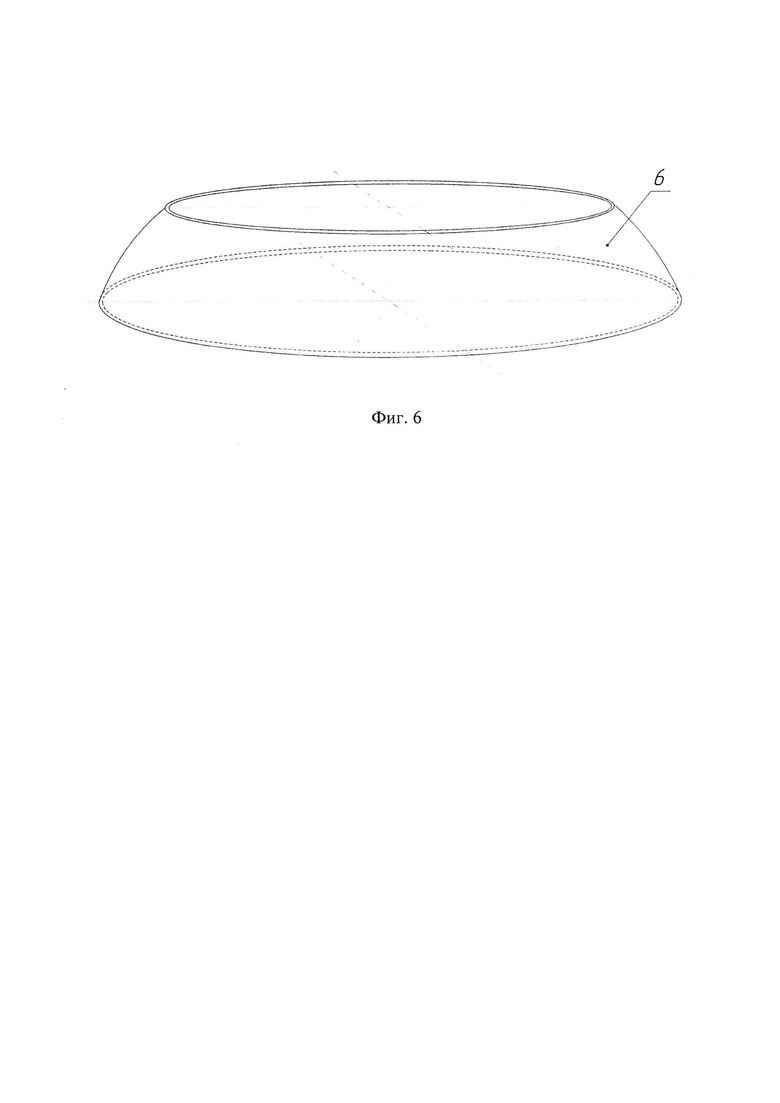

На фиг. 5 показана схема выкладки сегментов на формообразующую оправку.

На фиг. 6 показана тарель, изготовленная из композиционного материала.

Изготовление армирующих тарелей осуществляется следующим образом.

Изготавливают из картона шаблон 1, представляющий собой часть развертки боковой поверхности усеченного конуса, геометрические параметры (радиус R1 и R2) которого соответствуют геометрическим параметрам (наружному и внутреннему радиусам сферической поверхности) армирующей тарели).

Шаблон 1 снабжен ручкой 2.

Комплектуют препрег (полуфабрикат), в количестве, исходя из расхода в погонных метрах, рассчитанного на изготовление одной тарели.

Препрег представляет собой пропитанную эпоксидным связующим углеродную ткань, облицованную разделительной пленкой с обеих сторон.

Раскладывают скомплектованный препрег на столе раскроя и выкраивают из препрега сегменты 3 с помощью шаблона 1.

При этом переворачивают попеременно шаблон 1 нижней кромкой вверх и верхней кромкой вниз, при выкраивании первого ряда сегментов вдоль полосы углеродной ткани, совмещая боковые кромки шаблона 1 и уже размеченного сегмента 3.

В процессе выкраивания сегментов 3 переворачивают попеременно шаблон 1 при разметке второго и последующего рядов сегментов 3 по ширине полосы углеродной ткани, одна из сторон которой является лицевой, а другая изнаночной.

На лицевой стороне переплетение нитей направлено из правого нижнего угла в левый верхний угол.

На изнаночной стороне переплетение нитей направлено из левого нижнего угла в правый верхний угол.

При выкраивании каждого сегмента 3 отмечают на разделительной пленке лицевую сторону углеродной ткани в препреге.

Вырезанные из полосы углеродной ткани сегменты 3 складывают в стопы по 10 штук, ориентируя лицевой стороной углеродной ткани вверх.

Опоясывают формообразующую оправку 4 разметочной лентой 5, выполненной в виде кольцевого пояска с делениями, равными расстоянию при выкладке между боковыми кромками соседних сегментов 3.

Удаляют с сегментов 3 разделительную пленку и выкладывают сегменты 3 в кольцевом направлении против часовой стрелки со смещением относительно друг друга, совмещая при этом боковые кромки сегментов 3 с соответствующими делениями на разметочной ленте 5.

Первый сегмент 3 выкладывают лицевой стороной углеродной ткани к формообразующей оправке, второй сегмент 3 выкладывают изнаночной стороной углеродной ткани к формообразующей оправке, а последующие сегменты 3 выкладывают, чередуя лицевую и изнаночную стороны углеродной ткани.

Затем производят отверждение композиционного материала тарели 6 в шахтной печи.

После чего производят механическую обработку и используют изготовленные тарели в составе гибкого опорного шарнира.

Использование изобретения позволяет повысить качество изготовления армирующих тарелей гибкого опорного шарнира, что подтверждено при практическом применении предлагаемого способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОБОЛОЧКИ ВРАЩЕНИЯ С НАРУЖНЫМИ КОЛЬЦЕВЫМИ УТОЛЩЕНИЯМИ И ВЫСТУПАМИ | 2021 |

|

RU2771885C1 |

| Способ изготовления многослойной оболочки вращения с наружным кольцевым шпангоутом | 2019 |

|

RU2708418C1 |

| Способ изготовления складчатого заполнителя из композиционных материалов для многослойных панелей | 2019 |

|

RU2702583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2657913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГЛУШКИ ДЛЯ СОПЛА РАКЕТНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2580460C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

Изобретение относится к технологии изготовления изделий из композиционных материалов, а именно армирующих сферических тарелей гибкого опорного шарнира для силовых конструкций. Способ изготовления армирующих тарелей гибкого опорного шарнира включает разметку и выкраивание сегментов из пропитанной связующим углеродной ткани, выкладку сегментов на сферическую поверхность формообразующей оправки и отверждение полученной заготовки. Технический результат заключается в получении монолитной структуры композиционного материала армирующих тарелей гибкого опорного шарнира и повышении их прочности. Технический результат достигается тем, что изготавливают шаблон, контур которого представляет собой часть развертки боковой поверхности усеченного конуса, геометрические параметры которого соответствуют геометрическим параметрам сферической поверхности армирующей тарели. При выкраивании первого ряда сегментов вдоль полосы углеродной ткани переворачивают попеременно шаблон нижней кромкой вверх и верхней кромкой вниз, совмещая при этом боковые кромки шаблона и уже размеченного сегмента. Операцию повторяют при разметке второго и последующего рядов сегментов по ширине полосы углеродной ткани, опоясывают формообразующую оправку разметочной лентой, выполненной в виде кольцевого пояска с делениями, равными расстоянию при выкладке между боковыми кромками соседних сегментов, при выкладке смещают сегменты в кольцевом направлении относительно друг друга, совмещая при этом боковые кромки сегментов с соответствующими делениями на разметочной ленте, при этом первый сегмент выкладывают лицевой стороной углеродной ткани к формообразующей оправке, второй сегмент выкладывают изнаночной стороной углеродной ткани к формообразующей оправке, а последующие сегменты выкладывают, чередуя лицевую и изнаночную стороны углеродной ткани. 6 ил.

Способ изготовления армирующих тарелей гибкого опорного шарнира, включающий разметку и выкраивание сегментов из пропитанной связующим углеродной ткани, выкладку сегментов на сферическую поверхность формообразующей оправки и отверждение полученной заготовки, отличающийся тем, что изготавливают шаблон, представляющий собой часть развертки боковой поверхности усеченного конуса, геометрические параметры которого соответствуют геометрическим параметрам сферической поверхности армирующей тарели, при выкраивании первого ряда сегментов вдоль полосы углеродной ткани переворачивают попеременно шаблон нижней кромкой вверх и верхней кромкой вниз, совмещая при этом боковые кромки шаблона и уже размеченного сегмента, операцию повторяют при разметке второго и последующего рядов сегментов по ширине полосы углеродной ткани, опоясывают формообразующую оправку разметочной лентой, выполненной в виде кольцевого пояска с делениями, равными расстоянию при выкладке между боковыми кромками соседних сегментов, при выкладке смещают сегменты в кольцевом направлении относительно друг друга, совмещая при этом боковые кромки сегментов с соответствующими делениями на разметочной ленте, при этом первый сегмент выкладывают лицевой стороной углеродной ткани к формообразующей оправке, второй сегмент выкладывают изнаночной стороной углеродной ткани к формообразующей оправке, а последующие сегменты выкладывают, чередуя лицевую и изнаночную стороны углеродной ткани.

| И.М | |||

| Буланов, В.В | |||

| Воробей | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: Издательство МГТУ им | |||

| Н.Э | |||

| Баумана, 1998 г | |||

| - стр | |||

| Снеговая лыжа для самолетов | 1913 |

|

SU455A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОРАЗВЕРТЫВАЮЩЕГОСЯ ОБЪЕМНОГО ИЗДЕЛИЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2697453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2015 |

|

RU2587453C1 |

| Способ получения полизтилентерефталатного волокна | 1961 |

|

SU141974A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБРАЗЦОВ ПРИ ИЗГОТОВЛЕНИИ ПОДВИЖНОГО СОЕДИНЕНИЯ | 2013 |

|

RU2537592C1 |

| US 3429622 A1, 25.02.1969. | |||

Авторы

Даты

2020-06-04—Публикация

2019-11-06—Подача