Изобретение относится к области строительства, в частности к способу производства строительных материалов, а именно стеклодоломитовых листов.

Известен способ получения вяжущего на основе доломита для изготовления стеновых и отделочных изделий гражданского строительства, включающий измельчение доломита до фракции 1 мм, обжиг при температуре 600-700°С в течение 20-25 мин, охлаждение и активацию в аппарате с наружным электромагнитным полем (RU 2744365, опуб. 05.03.2021, бюл. №7).

Недостатком данного способа является отсутствие охлаждающей системы у аппарата с наружным электромагнитным слоем и невозможность изготовления стеклодоломитовых листов, требующих бункеров исходных материалов, линию изготовления, обрезки и сушки плит, не указанных в данном способе.

Известен стекломагнезитовый лист, способ изготовления которого состоит в перемешивании в миксере исходных компонентов и окислителей, нанесении стеклоткани, перемещении матрицы ко вторым барабанам, где происходит армирование стеклотканью (RU 82627, опуб. 10.05.2009).

Недостатком данного способа является использование в качестве вяжущего доломитизированного магнезита, сложность приготовления листов, применение дорогих окислителей вызывающих быстрое схватывание смеси.

Известен способ изготовления стекломагнезитового изделия, включающем перемешивание оксида магния, наполнителя, хлорида магния, формирование полученной смеси, дальнейшее прессование и соединение со стеклотканью, при чем в поверхностный слой добавляют красители и поверхностный слой формуют в процессе прессования, а также в процессе перемешивания в наполнитель добавляют теплоизоляционные материалы и огнеупорные материалы и материалы с магнитными свойствами (RU 2527981, опуб. 10.09.2014, бюл. №25).

Недостатком данного изобретения является сложность приготовления стекломагнезитового изделия ввиду большого количества компонентов, невысокие физико-механические свойства получаемых изделий.

В качестве прототипа принят состав и способ получения стеклодоломитовых листов, состоящий из затворения каустического доломита, вспученного перлита, древесных опилок, затворителя - сульфата магния, армированный с двух сторон стеклосеткой (Корнилова Т.М., Кузьменков М.И., Лукаш Е.В. Получение стеклодоломитовых листов. Труды БГТУ. №3. Химия и технология неорганических веществ. 2012. №3. С.48-50).

Недостатком данного способа является нестабильный состав каустического доломита, получаемый путем обжига доломитового щебня, и как следствие низкая прочность стеклодоломитовых листов.

Задачей настоящего изобретения является повышение прочности стеклодоломитовых листов, упрощение технологического процесса.

Поставленная задача достигается тем, что технологическая линия для производства стеклодоломитовых листов содержит расположенные в технологической последовательности и сообщенные между собой транспортными средствами отделение обжига доломита, состоящее из бункера доломита, дробилки, классификатора, барабанных сушилок, шаровой мельницы, печи, гидроциклона; отделение подготовки сырьевых компонентов, состоящее из бункеров, сушилок, молотковой дробилки, классификатора, дозаторов, емкостей; реакторное отделение, состоящее из дозаторов и реактора; отделение изготовления стеклодоломитовых листов, состоящее из смесителей, конвейера, виброуплотнителя, ножей, стеллажей с полками, сушильных камер, станков, дробилок, бункеров, классификатора дополнительно содержит участок механохимической активации, содержащий шнек, соединенный с классификатором каустического доломита, подающий каустический доломит для механоактивации в аппарат вихревого слоя, соединенный с пультом управления режимами и охлаждающей системой, при этом участок механохимической активации соединен с бункером каустического доломита через классификатор.

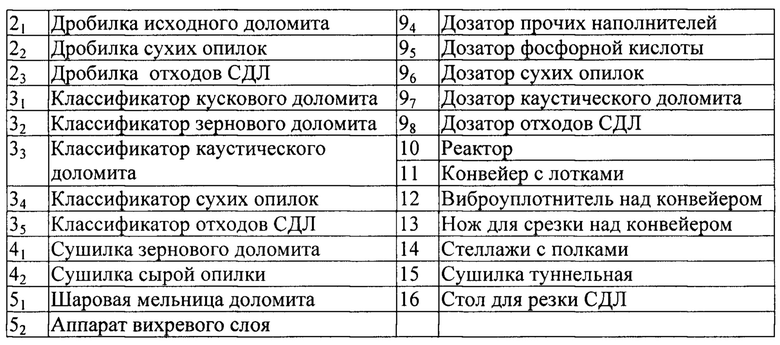

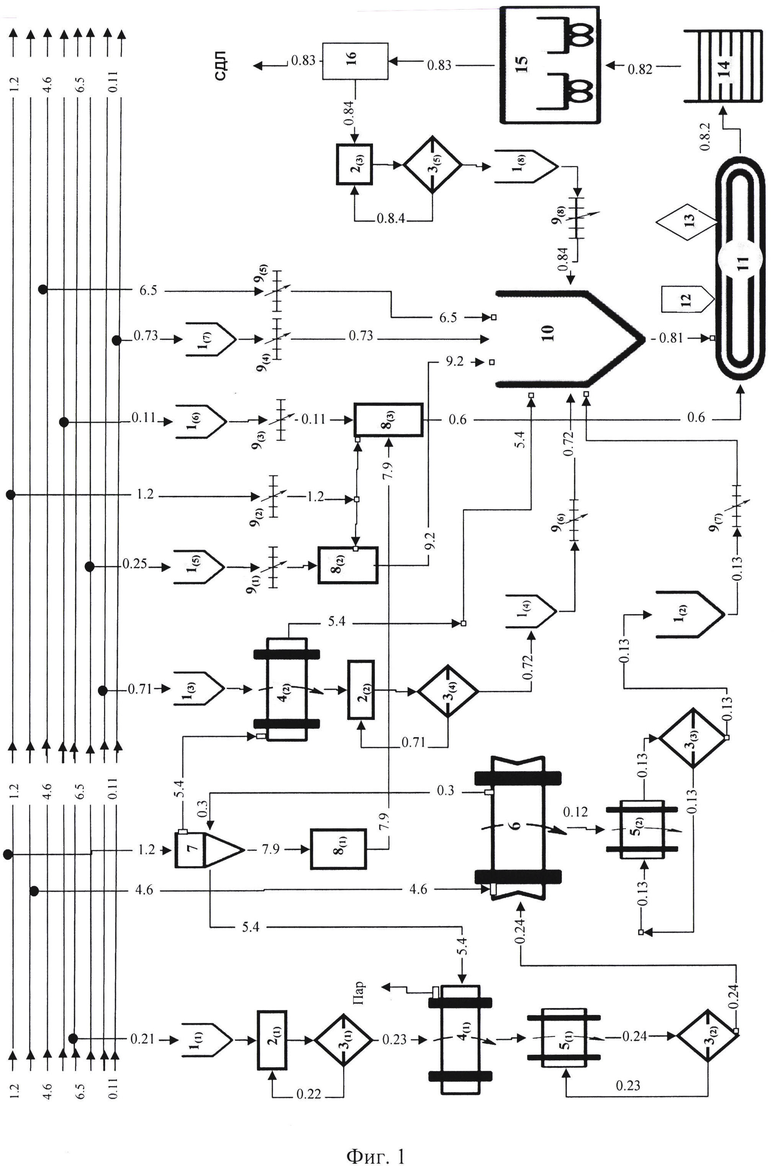

На фиг.1 приведена схема технологической линии производства стеклодоломитовых листов (СДЛ).

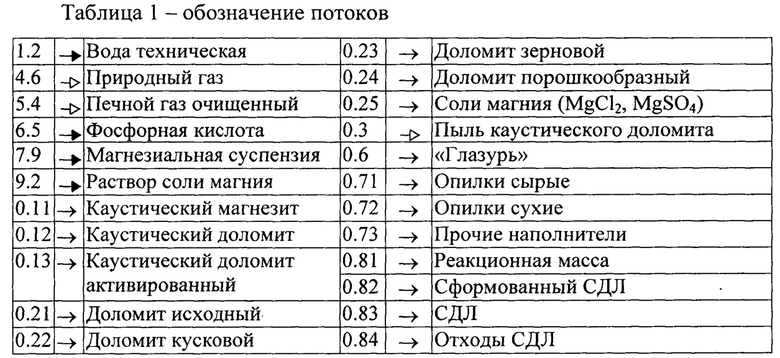

Обозначение потоков показано в таблице 1.

Материальные потоки обозначены в соответствии с ГОСТ 14202-69 («Трубопроводы промышленных предприятий»).

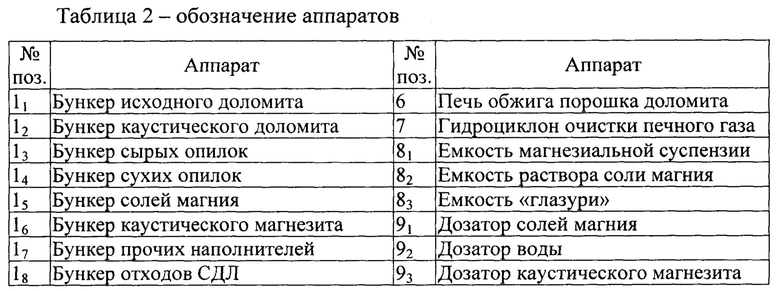

Обозначение аппаратов показано в таблице 2.

Технологическая линия состоит из 4 основных отделений:

1 - Отделение обжига доломита (получение магнезиального вяжущего);

2 - Отделение подготовки сырьевых компонентов;

3 - Реакторное отделение;

4 - Отделение изготовления СДЛ.

Технологическая линия работает следующим образом.

1. Отделение обжига доломита (получение магнезиального вяжущего)

1.1 Измельчение и сушка доломита

- загружают исходный сырой доломит (поток 0.21) в бункер доломита (поз.11);

- измельчают исходный доломит в дробилке доломита (поз.21) до ~ 10 мм (поток 0.22);

- сортируют дробленый доломит в классификаторе кускового доломита (поз.31);

- возвращают куски доломита размером более 10 мм (поток 0.22) из верхнего сита классификатора (поз.31) обратно в дробилку (поз.21) для совместного дробления с крупными кусками исходного доломита (поток 0.21);

- отправляют зерна доломита размером менее 10 мм (поток 0.23) из нижнего сита классификатора (поз.31) на сушку;

- сушат зерна доломита размером менее 10 мм (поток 0.23) в барабанной сушилке (поз.41), при этом обогрев сушилки осуществляют очищенным печным газом (поток 5.4), поступающим из гидроциклона (поз.7);

- измельчают зерна сухого доломита размером менее 10 мм (поток 0.23) в шаровой мельнице (поз.51) до получения порошка менее ~1-2 мм (поток 0.24);

- сортируют сухой порошкообразный доломит (поток 0.24) в классификаторе порошкообразного доломита (поз.32);

- возвращают остаток из верхнего сита классификатора (поз.32) обратно в шаровую мельницу (поз.51).

- отправляют мелкую фракцию порошкообразного доломита (поток 0.24) из нижнего сита классификатора (поз.32) в печь обжига (поз.6).

1.2 Обжиг порошкообразного доломита и очистка печного газа

- обжигают сухой порошкообразный доломит (поток 0.24) в печи (поз.6) при 700-750°С до получения каустического доломита (поток 0.12), при этом используют в качестве топлива природный газ (поток 4.6);

- очищают образующуюся пыль каустического доломита (поток 0.3) из печи (поз.6) в гидроциклоне (поз.7), при этом орошают гидроциклон водой (поток 1.2);

- используют очищенный печной газ (поток 5.4) для обогрева сушилки доломита (поз.41), сушилки сырой опилки (поз.42) и рубашки реактора (поз.10);

- хранят образующуюся в гидроциклоне (поз.7) магнезиальную суспензию (поток 7.9) в емкости магнезиальной суспензии (поз.81).

1.3 Активация каустического доломита (участок механохимической активации)

- активируют порошкообразный каустический доломит (поток 0.12) в аппарате вихревого слоя, имеющим пульт управления режимами и охлаждающую систему (поз.52);

- подают активированный порошкообразный каустический доломит после активации по закрытому трубопроводу-шнеку (поток 0.13) в классификатор активированного каустического доломита (поз.33);

- сортируют активированный каустический доломит в классификаторе активированного каустического доломита (поз.33);

- возвращают остаток активированного каустического доломита из верхнего сита классификатора (поз.33) обратно в активатор (поз.52);

- отправляют мелкую фракцию активированного каустического доломита из нижнего сита классификатора (поз.33) в бункер активированного каустического доломита (поз.12).

2. Отделение подготовки сырьевых компонентов

2.1 Подготовка наполнителей

- загружают сырую опилку (поток 0.71) в бункер сырой опилки (поз.13);

- сушат сырую опилку в барабанной сушилке (поз.42), при этом обогрев сушилки осуществляют очищенным печным газом (поток 5.4), поступающим из гидроциклона (поз.7);

- измельчают сухую опилку (поток 0.72) до размеров не более ~ 3-5 мм в молотковой дробилке опилок (поз.22);

- сортируют измельченную сухую опилку в классификаторе (поз.34);

- возвращают остаток сухих опилок из верхнего сита обратно в дробилку (поз.22);

- отправляют мелкую фракцию сухих опилок из нижнего сита в бункер сухих опилок (поз.14).

2.2 Приготовление раствора соли магния (бишофит - MgCl2⋅6H2O или эпсомит - MgSO4⋅7H2O)

- загружают соль магния (поток 0.25) в бункер солей магния (поз.15);

- взвешивают необходимое количество бишофита или эпсомита в дозаторе солей магния (поз.91);

- растворяют бишофит или эпсомит в емкости раствора соли магния (поз.82), при этом подают необходимое количество воды (поток 1.2) из дозатора воды (поз.92);

- отправляют раствор соли магния (поток 9.2) из емкости раствора соли магния (поз.82) в реактор (поз.10).

2.3 Приготовление суспензии «глазури»

- загружают каустический магнезит (поток 0.11) в бункер каустического магнезита (поз.16);

- взвешивают необходимое количество каустического магнезита в дозаторе каустического магнезита (поз.93);

- смешивают каустический магнезит (поток 0.11) в емкости «глазури» (поз.83) с магнезиальной суспензией (поток 7.9), поступающей из емкости магнезиальной суспензии (поз.81);

- корректируют концентрацию магнезиальной суспензии добавлением воды, при этом подают необходимое количество воды (поток 1.2) из дозатора воды (поз.92).

- отправляют «глазурь» (поток 0.6) из смесителя (поз.83) на поддон, находящийся на конвейере (поз.11).

3. Реакторное отделение

3.1 Приготовление реакционной смеси

- взвешивают необходимое количество каустического доломита (поток 0.13) в дозаторе (поз.97) и отправляют в реактор (поз.10);

- взвешивают необходимое количество сухих опилок (поток 0.72) в дозаторе сухих опилок (поз.96) и отправляют в реактор (поз.10);

- загружают прочие наполнители (поток 0.73) в бункер (поз.17);

- взвешивают необходимое количество прочих наполнителей (поток 0.73) в дозаторе (поз.94) и отправляют в реактор (поз.10);

- перемешивают сухую смесь сырьевых компонентов в реакторе (поз.10);

- смешивают сухую смесь сырьевых компонентов в реакторе (поз.10) с раствором соли магния (поток 9.2), поступающим из емкости раствора солей магния (поз.82);

- взвешивают необходимое количество фосфорной кислоты (поток 6.5) в дозаторе (поз.95) и отправляют в реактор (поз.10);

- перемешивают суспензию сырьевых компонентов в реакторе (поз.10) непрерывно.

3.2 Нагревание реакционной смеси и выдержка до загустевания

- нагревают реакционную массу в реакторе (поз.10) очищенным печным газом (поток 5.4), поступающим в рубашку реактора из сушилки сырой опилки (поз.42);

- выдерживают реакционную массу в реакторе (поз.10) до начала загустевания (т.е. до начала образования и схватывания цемента Сореля).

4. Отделение изготовления СДЛ 4.1 Формование СДЛ

- выливают «глазурь» (поток 0.6) из смесителя (поз.83) на поддон, находящийся на конвейере (поз.11);

- помещают в массу «глазури» стеклоткань из рулона;

- уплотняют загустевшую реакционную массу виброуплотнителем (поз.12), находящимся над конвейером;

- выравнивают и регулируют высоту реакционной массы (4-20 мм) путем изменения высоты виброуплотнителя (поз.12);

- накрывают смесь сверху нетканым материалом;

- срезают полученную композицию ножом (поз.13) на стыке поддонов (при прохождении поддона под ножом);

- подают поддоны с сформированным СДЛ (поток 0.82) на конец конвейера (поз.11) непрерывно;

- устанавливают поддоны на стеллажи с полками (поз.14) подъемным устройством.

4.2 Сушка плиток СДЛ

- перевозят стеллажи с полками (поз.14) в сушилку;

- сушат плитки СДЛ в поддонах в сушильных камерах (поз.15) при температуре менее 100°С;

4.3 Обрезка плиток СДЛ

- освобождают высушенные отвердевшие плитки СДЛ (поток 0.83) от поддонов;

- обрезают отвердевшие плитки СДЛ до стандартных размеров на специальном станке с циркулярной пилой (поз.16);

- кладут стандартные СДЛ штабелями строго горизонтально (по 10-20 штук) и хранят на складе.

4.4 Переработка отходов СДЛ

- дробят обрезки СДЛ (поток 0.84) в дробилке отходов (поз.23) до ~ 1 мм;

- сортируют измельченные отходы в классификаторе отходов СДЛ (поз.35);

- возвращают остаток измельченных отходов из верхнего сита обратно в дробилку (поз.23);

- отправляют мелкую фракцию измельченных отходов (поток 0.84) из нижнего сита в бункер отходов СДЛ (поз.18);

- взвешивают необходимое количество мелких измельченных отходов (поток 0.84) в дозаторе (поз.98) и отправляют снова в реактор (поз.10).

Заявляемая технологическая линия позволяет выпускать стеклодоломитовые листы с более высокой прочностью ввиду наличия в технологической линии участка механохимической активации, в котором происходит активация каустического доломита, измельчение и повышение его поверхностной энергии, что приводит к получению стеклодоломитовых листов на основе активированного каустического доломита с высокой прочностью.

Изобретение относится к области строительства, в частности к способу производства строительных материалов, а именно стеклодоломитовых листов. Технологическая линия для производства стеклодоломитовых листов содержит расположенные в технологической последовательности и сообщенные между собой транспортными средствами отделение обжига доломита, состоящее из бункера доломита, дробилки, классификатора, барабанных сушилок, шаровой мельницы, печи, гидроциклона; отделение подготовки сырьевых компонентов, состоящее из бункеров, сушилок, молотковой дробилки, классификатора, дозаторов, емкостей; реакторное отделение, состоящее из дозаторов и реактора; отделение изготовления стеклодоломитовых листов, состоящее из смесителей, конвейера, виброуплотнителя, ножей, стеллажей с полками, сушильных камер, станков, дробилок, бункеров, классификатора. При этом технологическая линия дополнительно содержит участок механохимической активации, содержащий шнек, соединенный с классификатором каустического доломита, подающий каустический доломит для механоактивации в аппарат вихревого слоя, соединенный с пультом управления режимами и охлаждающей системой, участок механохимической активации соединен с бункером каустического доломита через классификатор. Технический результат - повышение прочности стеклодоломитовых листов, упрощение технологического процесса. 2 табл., 1 ил.

Технологическая линия для производства стеклодоломитовых листов, содержащая расположенные в технологической последовательности и сообщенные между собой транспортными средствами отделение обжига доломита, состоящее из бункера доломита, дробилки, классификатора, барабанных сушилок, шаровой мельницы, печи, гидроциклона; отделение подготовки сырьевых компонентов, состоящее из бункеров, сушилок, молотковой дробилки, классификатора, дозаторов, емкостей; реакторное отделение, состоящее из дозаторов и реактора; отделение изготовления стеклодоломитовых листов, состоящее из смесителей, конвейера, виброуплотнителя, ножей, стеллажей с полками, сушильных камер, станков, дробилок, бункеров, классификатора, отличающаяся тем, что дополнительно содержит участок механохимической активации, содержащий шнек, соединенный с классификатором каустического доломита, подающий каустический доломит для механоактивации в аппарат вихревого слоя, соединенный с пультом управления режимами и охлаждающей системой, при этом участок механохимической активации соединен с бункером каустического доломита через классификатор.

| КОРНИЛОВА Т.М., КУЗЬМЕНКОВ М.И., ЛУКАШ Е.В | |||

| ПОЛУЧЕНИЕ СТЕКЛОДОЛОМИТОВЫХ ЛИСТОВ | |||

| ТРУДЫ БГТУ / ХИМИЯ И ТЕХНОЛОГИЯ НЕОРГАНИЧЕСКИХ ВЕЩЕСТВ | |||

| - МИНСК : БГТУ, 2012 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| С | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОМАГНЕЗИТОВОГО ИЗДЕЛИЯ | 2012 |

|

RU2527981C2 |

| Стрипперный механизм | 1946 |

|

SU82627A1 |

| Станок для просечки петельных отверстий в одежде | 1929 |

|

SU16651A1 |

| WO 1990011976 A1, 18.10.1990 | |||

| CN 102040365 A, 04.05.2011. | |||

Авторы

Даты

2022-05-20—Публикация

2021-07-05—Подача