Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении микроэлектромеханических систем (МЭМС), представляющий собой микросборку из кристаллов.

Известен способ герметизации посредством взаимной диффузии металлов при нагреве основания и герметизирующей крышки [1]. Данный технологический метод требует очень качественной подготовки поверхности материалов: полировка с низким уровнем шероховатости, химическая обработка поверхности перед проведением процесса соединения основания и герметизирующей крышки. Также из недостатков можно отметить отсутствие соединительных шин из рабочей области герметизации.

Известен способ формирования герметичного МЭМС устройства с использованием уплотнительных колец и вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания [2]. Ограничением данного метода является миниатюризация конструкции. Авторы не применяют процесс утонения пластины-основания. Поэтому диаметр канавки, содержащей соединяющие шины из рабочей области герметизации, ограничен аспектным соотношением (высоты канавки к ширине канавки) плазмохимического травления. В результате диаметр канавок может быть выбран не менее 20 мкм, что не позволяет уменьшить габаритные размеры устройства.

Также известен аналог по способу герметизации на кремниевой подложке, основанный на использовании пасты, слоя SiO2 толщиной 3-5 мкм и лазерной сварки [3]. Недостатком предложенного технического решения является процесс формирования оксида кремния. В случае использования химического осаждения из газовой фазы (PECVD) будет получена значительная неоднородность по толщине слоя, что приведет к высоким значениям перепада высот, механическим напряжениям и снижению герметичности. В случае использования термического способа необходимо будет затратить значительное время и ресурсы для формирования заданной толщины SiO2.

В качестве прототипа выбран способ герметизации МЭМС устройств, включающий в себя в себя формирование канавок, формирование соединяющих шин и емкостей, приведение в контакт основания и крышки [4].

Недостатком данного способа является технологическая сложность изготовления герметичной микросборки в виде формирования нескольких уровней проводников (металлизации). Также необходимо использовать большое количество фотошаблонов, что приводит к снижению рентабельности и надежности конечного изделия. Вывод соединяющих шин из рабочей области герметизации осуществляют через периферийную область основания, что ограничивает возможности процесса разварки контактных площадок. Это также снижает надежность герметизации МЭМС устройства.

Задачей настоящего изобретения является повышение надежности МЭМС устройств за счет улучшения их герметичности.

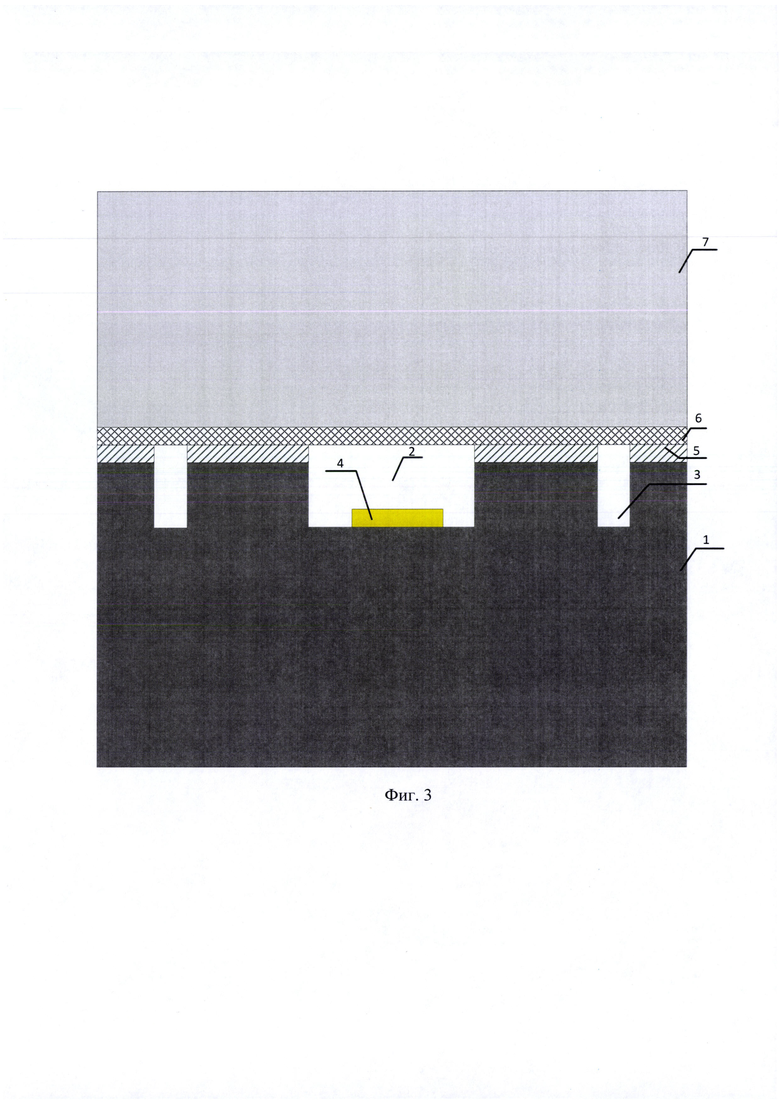

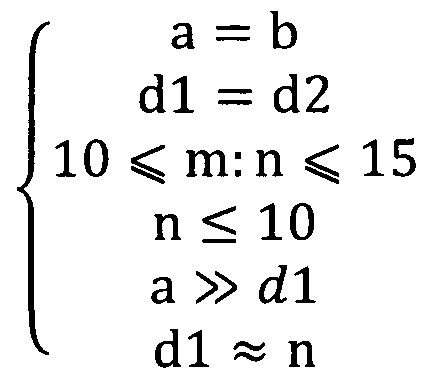

Поставленная задача решается тем, что проводят герметизацию МЭМС устройств, включающую в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, причем для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера, при этом выступы герметизирующей крышки и углубления основания имеют цилиндрическую форму и связаны следующими соотношениями:

где а - высота выступа герметизирующей крышки, b - высота углубления основания, d1 - диаметр выступа герметизирующей крышки, d2 - диаметр углубления основания, m - высота канавки, n - диаметр канавки.

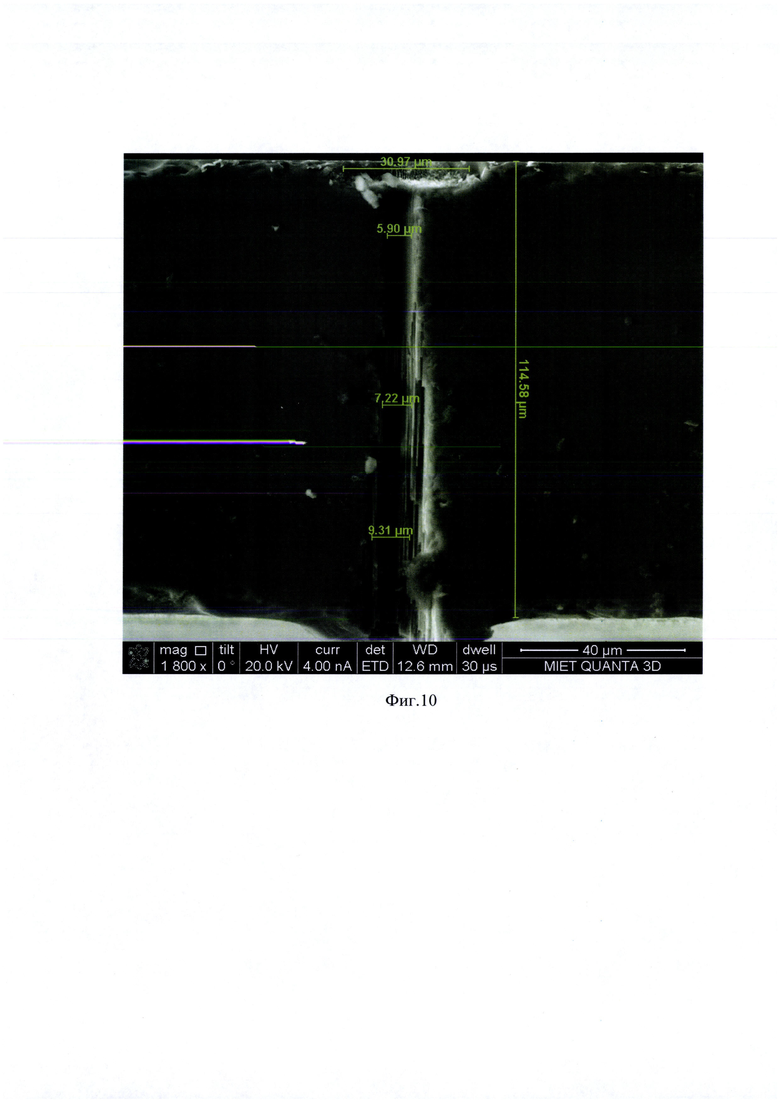

Повышение герметичности МЭМС микросборки достигается за счет расположения контактных площадок с обратной стороны основания и за счет применения выступов и углублений цилиндрической формы. Причем выступы герметизирующей крышки и углубления основания будут иметь одинаковый диаметр и высоту. Способ реализации этого технического решения заключается в формировании сквозных канавок (отверстий) в объеме основания и последующей металлизации их методом атомно-слоевого осаждения. В результате, слой металла конформно покрывает стенки и не образуется пустот в объеме металлического слоя. Для повышения воспроизводимости формирования геометрических размеров сквозных канавок (которые имеют высокий коэффициент глубины т к ширине п полости) используют технологию временного бондинга. Нельзя не отметить, что использование крышки в роли пластины носителя связано с некоторыми технологическими рисками, такими как удаление антиадгезионного слоя. Остатки материала антиадгезионного слоя могут выделять значительную часть газов в процессе температурной обработке структуры, например в процессе бондинга. Поэтому необходимо использовать именно временный бондинг.

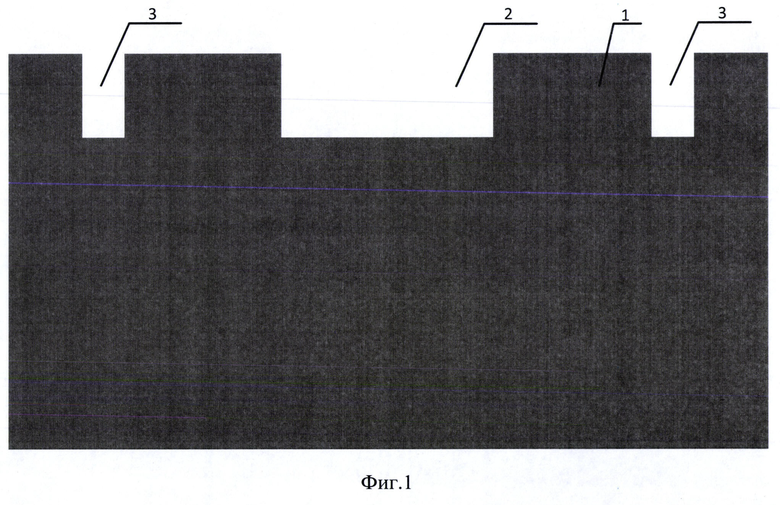

Данный технологический подход заключается в нанесении адгезионного слоя на основание (рабочую пластину с чувствительными элементами) и антиадгезионного слоя на пластину-носитель. Далее проводят операцию бондинга (соединения) основания и пластины-носителя и осуществляют утонение основания. Желательно проводить процесс формирования сквозных канавок в кремнии методом сухого плазмохимического травления (Bosch-процесс). Это позволяет сформировать цилиндрические полости, то есть очень значительно снижается зависимость от кристаллографической ориентации пластины кремния (в отличие от жидкостного химического травления в растворе KOH или ТМАН). Круглая форма по сравнению с квадратной не имеет концентраторов механических напряжений в углах, что приводит к повышению механической прочности и снижению кривизны (изгиба) пластин перед бондингом, фотолиграфией и/или утонением. В результате повышается полезная площадь контакта пластина-пластина при бондинге, пластина-фотошаблон при фотолитографии, пластина-шлифовальный диск при утонении.

Стандартный процесс плазмохимического травления имеет вариацию коэффициента m:n в диапазоне от 10 до 15. Следовательно, толщина остаточного слоя пластины (будущая высота канавки) должна составлять не более 150 микрон при диаметре полости п равном 10 микрон. При использовании стандартных пластин диаметром 150 мм при толщине 675 мкм произойдет сужение стенок, в результате которого отверстие не будет получено. Другой путь заключается в увеличении диаметра полости п, но в данном случае значительно возрастает время, необходимое на заполнение канавки (отверстия) металлом. Также увеличение величины п снижает уровень миниатюризации сборки МЭМС устройства.

Кроме того, минимизация суммарной толщины микросборки (после утонения) позволяет проводить технологические операции со стандартными роботами загрузчиками в стандартных транспортировочных оснастках.

Повышение надежности изделия достигается за счет применения одного фотошаблона (и одного плазмохимического травления) для формирования углубления и рабочей полости основания. Принимая в дальнейшем, что а - высота выступа крышки, b - высота углубления основания, dl - диаметр выступа крышки, d2 - диаметр углубления основания, то можно подобрать соотношение между ключевыми параметрами. Используя тот же шаблон (и один процесс плазмохимического травления), но только изменив тип фотолитографии (например, с позитивной на негативную, или наоборот), можно сформировать выступы на герметизирующей крышке. В результате выступы герметизирующей крышки и углубления основания будут иметь цилиндрическую форму, одинаковый диаметр (d1=d2) и высоту (а=b).

В процессе бондинга выступы канавки соединяются с углублениями основания, что приводит к повышению точности совмещения двух пластин.

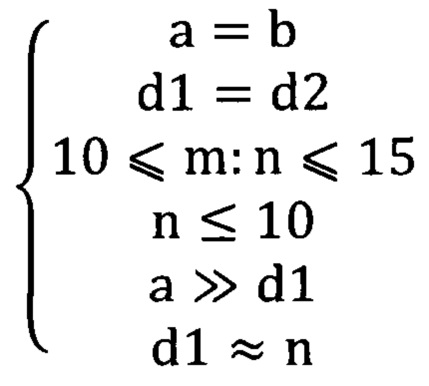

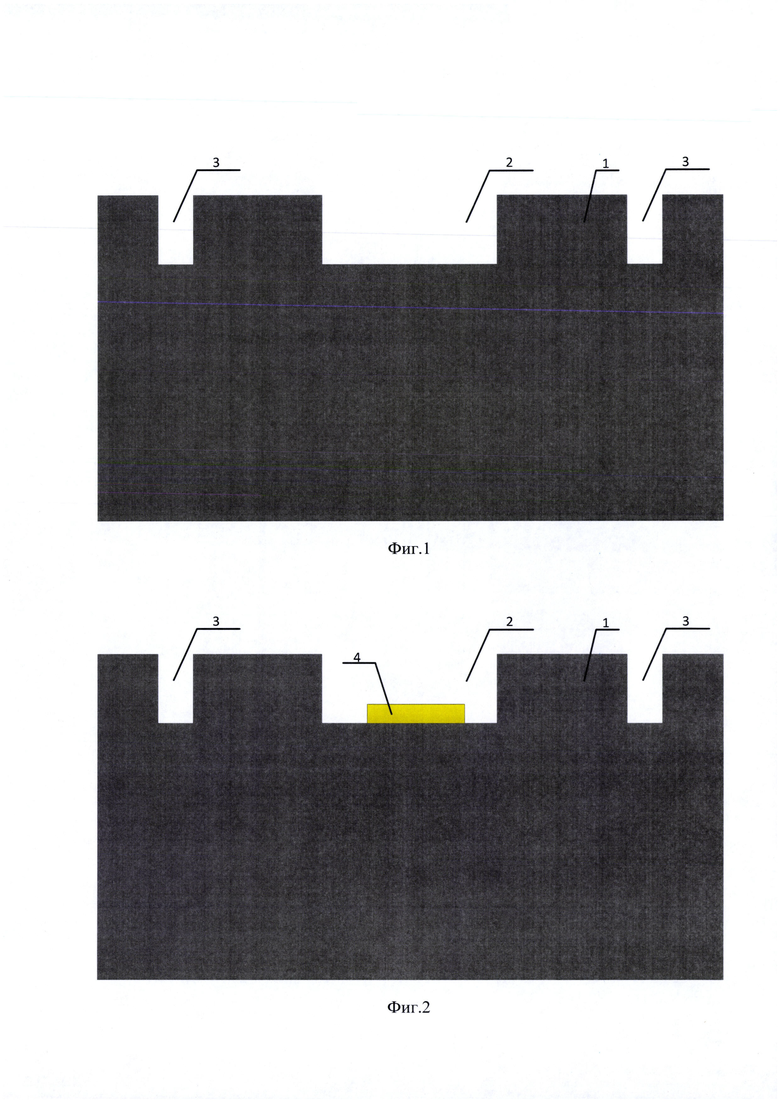

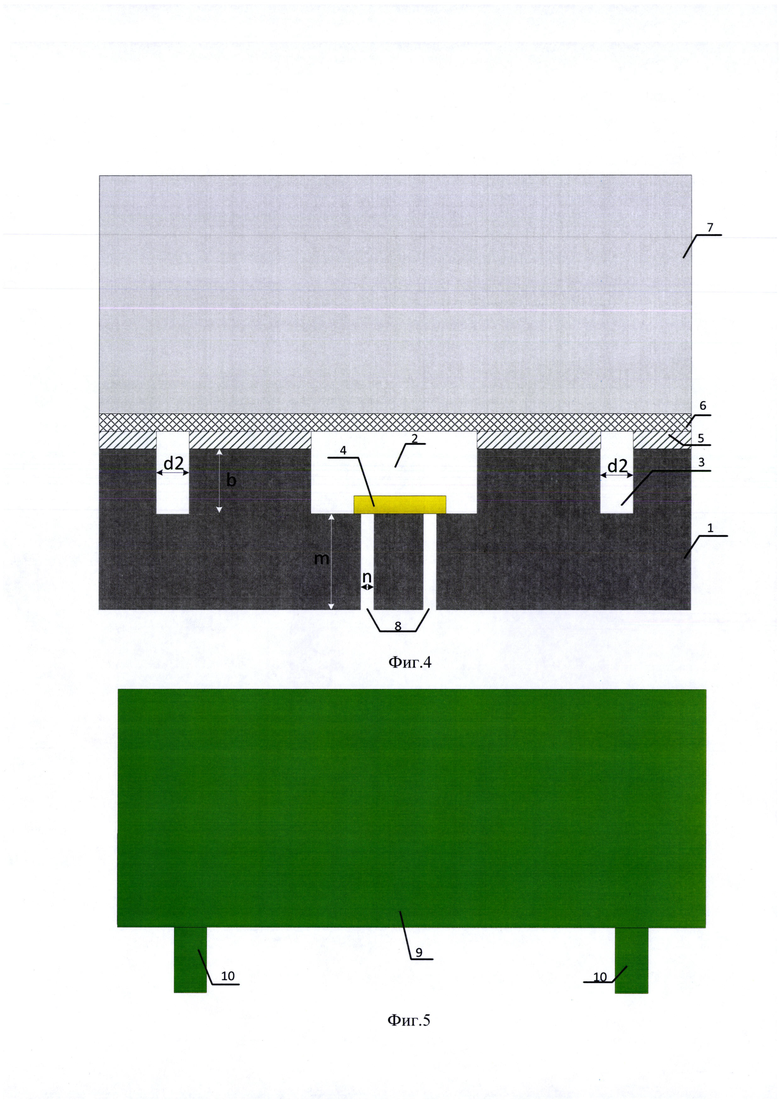

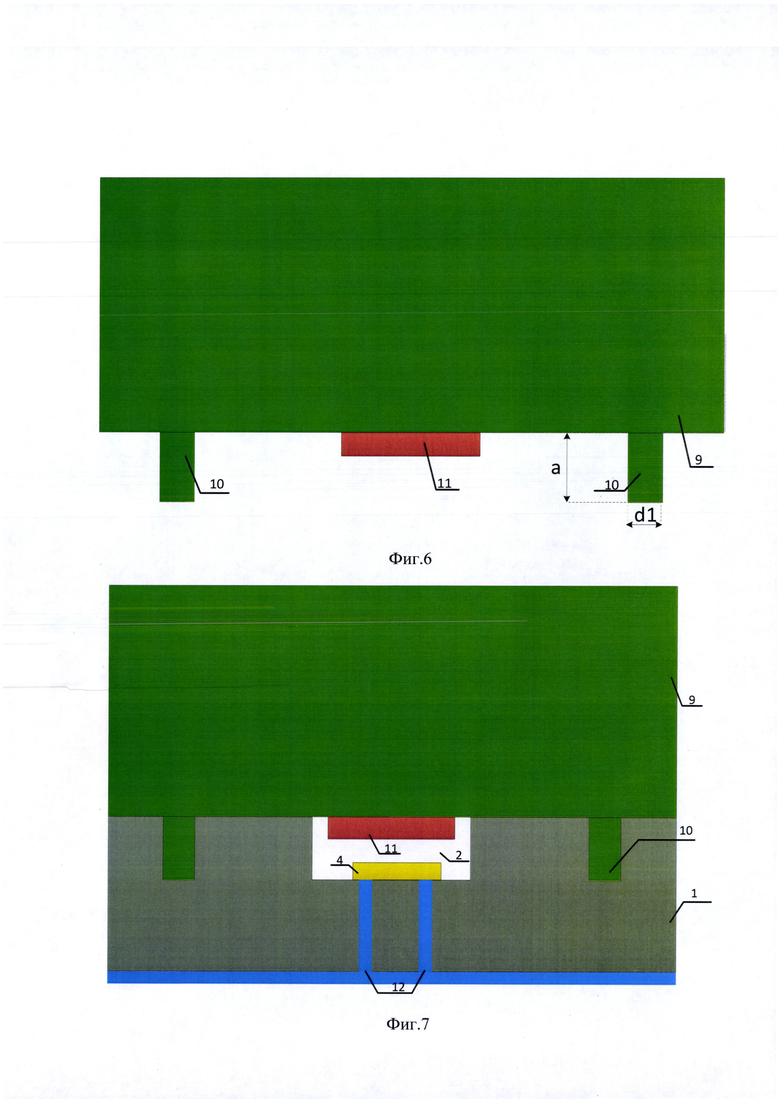

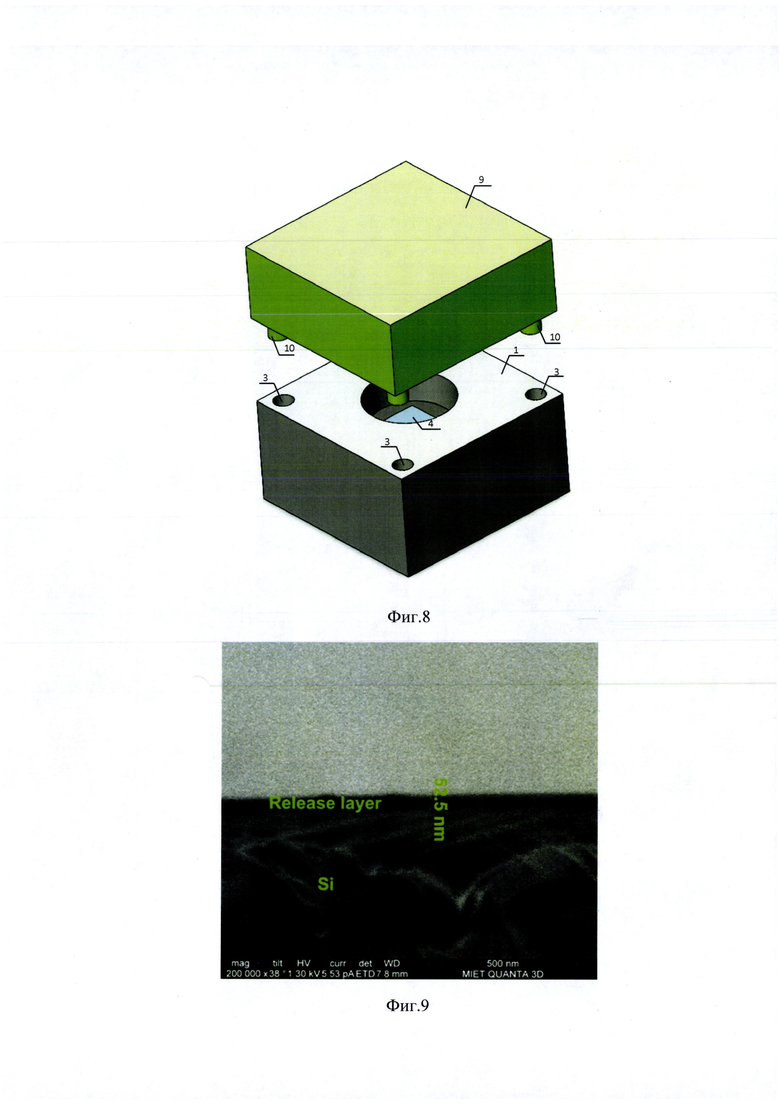

На фиг. 1-8 схематично показан пример реализации предлагаемого способа, где:1 - основание (кремниевая пластина), 2 - рабочая полость, 3 - углубление, 4 -чувствительные элементы, 5 - фоторезист, 6 - антиадгезионный слой, 7 - пластина-носитель, 8 - канавки (отверстия), 9 - крышка (кремниевая пластина), 10 -выступы, 11 - геттер, 12 - металл.

На фиг. 9, 10 представлены экспериментальные структуры. Изображение пластины с антиадгезионным слоем представлено на фиг. 9. Изображение утоненной основы до толщины 112±5 мкм, включающей в себя цилиндрическую полость, показано на фиг. 10.

Основание может представлять собой кремниевую пластину 1. На первом этапе формируют рабочую полость 2 и углубления 3. Углубления в основании представляют собой цилиндрическую полость диаметром d2 и высотой Ь. Для этого проводят операцию фотолитографии (наносят защитную маску толщиной 1.5 мкм из фоторезиста и экспонируют фоторезист через шаблон). Затем посредством плазмохимического сухого травления создают углубления 3 в объеме пластины глубиной 60 микрон и диаметром 7 мкм (то есть, b=60 мкм, d2=7 мкм). Следующим шагом, создают чувствительные элементы 4 в рабочей полости посредством осаждения 0.3 мкм платины, фотолитографии и плазмохимического сухого травления платины (фиг. 2). После этого, снова проводят операцию фотолитографии на основании. В результате на основании остается фоторезист 5. Затем, пластину-носитель 7 наносят антиадгезионный слой толщиной в несколько десятков нанометров 6. Следующим шагом, соединяют две пластины (фиг. 3)

Затем выполняют процесс утонения (шлифовка и полировка) с обратной стороны кремниевой пластины 1 до остаточной толщины не более 150 мкм. Затем проводят фотолитографию и плазмохимическое сухое травление с обратной стороны кремниевой пластины 1 для формирования сквозных отверстий (канавок) 8 в кремнии. Каждое сформированное сквозное отверстие (канавка) заполняют методом атомно-слоевого осаждения металлом 12. Затем разъединяют пластины.

На следующем этапе формируют крышку 9. Крышка может представлять собой кремниевую пластину. Проводят фотолитографию и плазмохимическое сухое травление кремниевой пластины 9 для формирования выступов 10 (фиг. 5). Выступы представляют собой цилиндрические фигуры высотой а=60 мкм и диаметром d1=7MKM. Затем методом магнетронного напыления формируют слой геттера 11 толщиной 500 нм из Ti/Cr/Ti/Cr для поглощения газов. Проводят фотолитографию и плазмохимическое сухое травление Ti/Cr/Ti/Cr (фиг. 6).

Наконец, соединяют крышку, включающую в себя выступы и слой геттера, с основанием, включающего в себя углубления и канавки с металлом (фиг. 7). Термокомпрессионный процесс соединения (бондинг) осуществляется при температуре 200°С в течение 30 минут при давлении плит 400 мбар и давлении внутри рабочей камеры 1 мбар. Трехмерный вид микросборки до бондинга представлен на фигуре 8. Формируют вакуумную атмосферу (1 мбар) в рабочей камере установки для бондинга перед контактированием крышки и основания. Материал геттера поглощает газы, попавшие в объем рабочей полости, что позволяет сохранить рабочую полость МЭМС устройства в герметичном виде (сформированный уровень вакуума будет постоянным) значительный период времени.

Таким образом, данное техническое решение по сравнению с прототипом обладает рядом преимуществ. Особенно следует выделить значительное повышение надежности МЭМС устройства за счет улучшения герметизации. Источники информации:

1. Патент РФ №2536076.

2. Патент США №8349635 В1.

3. Патент РФ №2594958.

4. Патент РФ №2662061 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| СПОСОБ ВРЕМЕННОГО БОНДИНГА ДЛЯ ФОРМИРОВАНИЯ ТОНКИХ ПЛАСТИН | 2023 |

|

RU2808605C1 |

| СПОСОБ ВРЕМЕННОГО БОНДИНГА ДЛЯ ФОРМИРОВАНИЯ ТОНКИХ ПЛАСТИН | 2021 |

|

RU2772806C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2023 |

|

RU2827958C1 |

| ТЕПЛОВОЙ МЭМС-АКСЕЛЕРОМЕТР | 2024 |

|

RU2835520C1 |

| Способ изготовления кристаллов микроэлектромеханических систем | 2016 |

|

RU2625248C1 |

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ МИКРОМЕХАНИЧЕСКИХ СИСТЕМ | 2010 |

|

RU2439741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ КАНТИЛЕВЕРОВ ДЛЯ СКАНИРУЮЩЕГО ЗОНДОВОГО МИКРОСКОПА | 2004 |

|

RU2340963C2 |

Изобретение относится к способам герметизации МЭМС устройств. Способ заключается в том, что производят формирование канавок в основании, применение технологии временного бондинга с процессом утонения, заполнение канавок методом атомно-слоевого осаждения материала, при этом вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, формирование в основании углубления и рабочей полости производится за счет одного фотошаблона и одного плазмохимического травления, формирование на крышке выступов и области геттера, при этом выступы крышки и углубления основания имеют цилиндрическую форму, одинаковый диаметр и высоту. Технический результат - улучшение герметизации конечного МЭМС устройства. 10 ил.

Способ герметизации МЭМС устройств, включающий в себя формирование канавок, формирование соединяющих шин и обкладок емкостей, формирование вакуумной атмосферы, приведение в контакт основания и герметизирующей крышки, отличающийся тем, что для формирования канавок в основании используют процесс утонения, канавки заполняют барьерным слоем и металлом атомно-слоевым осаждением материала, вывод соединяющих шин из рабочей области герметизации осуществляют через обратную сторону основания, в основании формируют углубления и рабочую полость плазмохимическим травлением, на герметизирующей крышке формируют выступы и область геттера, при этом выступы герметизирующей крышки и углубления основания имеют цилиндрическую форму и связаны следующими соотношениями:

где а - высота выступа герметизирующей крышки, b - высота углубления основания, d1 - диаметр выступа герметизирующей крышки, d2 - диаметр углубления основания, m - высота канавки, n - диаметр канавки.

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2017 |

|

RU2662061C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ OLED И МИКРОДИСПЛЕЯ OLED НА КРЕМНИЕВОЙ ПОДЛОЖКЕ С ПОМОЩЬЮ СТЕКЛООБРАЗНОЙ ПАСТЫ | 2013 |

|

RU2594958C2 |

| Способ изготовления чувствительных элементов газовых датчиков | 2017 |

|

RU2650793C1 |

| СПОСОБ ФОРМИРОВАНИЯ ГЛУБОКОПРОФИЛИРОВАННЫХ КРЕМНИЕВЫХ СТРУКТУР | 2018 |

|

RU2691162C1 |

| US 8366505 B2, 05.02.2013. | |||

Авторы

Даты

2023-02-07—Публикация

2022-06-06—Подача