Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов, представляющих собой тонкую пластину. Для формирования тонкой пластины необходимо сделать операцию бондинга, то есть соединить рабочую пластину и пластину носитель. Затем провести утонение рабочей пластины до необходимой остаточной толщины. После этого, отделить тонкую рабочую пластину от пластины-носителя.

Известно изобретение метода соединения Si пластин, включающий в себя точки соединения с пирамидальными сквозными отверстиями, под углом 54.4°, вокруг пирамидальных отверстий в соединяемых пластинах выполняют разгрузочные канавки на глубину порядка 10-20 мкм, соединяемые пластины совмещают по реперным знакам и сжимают с силой до 10 Н, каналы пирамидальных отверстий направляют расширяющимися частями в противоположные стороны, после чего каналы заполняют силикатным клеем и просушивают при температуре 70-80°С [1].

Данное техническое решение обладает следующими недостатками. Нет возможности отделения рабочей пластины от пластины носителя. Наличие канавок с клеем занимает место на пластине, тем самым уменьшая область рабочей площади для изготовления кристаллов. Химическое взаимодействие силикатного клея с химическими растворами, используемых в микроэлектронике, особенно при повышенных температурах, может привести к деградации характеристик устройства.

Сквозные канавки для соединения одновременно травятся сразу в 3-х пластинах. Так как пластину носитель нельзя разъединить, то после такого травления структуру нецелесообразно повторно использовать. Кроме того, происходит значительный разогрев структуры, который может привести к тепловой деградации устройства.

Известно техническое решение временного бондинга, включающие в себя формирование выемки в исходной кремниевой пластине, создание меток совмещения (в виде углублений в пластине) посредством удаления материала, заполнения углублений временно связывающим слоем, присоединения чипов или пластин на временно связывающий слой, осаждение формовочного слоя, присоединения кремниевой пластины носителя, удаление исходной кремниевой пластины, удаление фрагментов временного связывающего слоя [2].

Можно выделить следующие недостатки. Необходимость использования двух пластин носителей. Технологическая сложность удаления целой исходной пластины, т.к. толщина исходной пластины значительно превышает толщину временного связывающего слоя. Также, точность посадки чипов или пластин на временно связывающий слой, имеющий перепад высот, может привести к потере точности совмещения между элементами микросборки.

Известен метод формирования тонких пластин посредством технологии временного бондинга, включающий в себя нанесение адгезива на поверхность рабочей пластины, формирование разделительного (антиадгезионного) слоя на поверхность пластины носителя, термическую обработку пластин, соединение двух пластин, шлифовку или полировку обрабатываемой поверхности подложки, разъединение обработанных пластин путем инициирования разделения между разделительным слоем и адгезивом для получения тонкой обработанной пластины; очистка поверхности пластины органическим растворителем [3].

К недостаткам можно отнести трудоемкость комплекса выполняемых операций. Процесс нанесения адгезива выполняется в несколько стадий: нанесение слоя - сушка - нанесение - сушка и так далее. Процесс нагрева и остывания печки является время затратным.

Также, в техническом решении есть ограничение по выбору материала пластины носителя: значения температурного коэффициента линейного расширения материала рабочей пластины и пластины носителя должны совпадать или быть очень близки. В некоторых случаях необходимо применять прозрачные пластины носители, например, для переноса знаков (меток) совмещения утоненной рабочей пластины с лицевой на обратную сторону.

Прототипом настоящего изобретения является способ временного бондинга для формирования тонких пластин, включающий в себя нанесение адгезионного слоя на рабочую пластину, нанесение антиадгезионного слоя на пластину-носитель, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, механическое разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, причем процесс сушки адгезионного и антиадгезионного слоя выполняют в процессе соединения двух пластин, максимальная температура нагрева пластин не может быть менее температуры перехода адгезионного и антиадгезионного слоя в твердое состояние, и выбирается в зависимости от температурного коэффициента линейного расширения материалов по следующему соотношению:

,

,

где α1 - температурный коэффициент линейного расширения материала рабочей пластины, Т1макс - максимальная температура рабочей пластины, V1(T1) - скорость изменения температуры рабочей пластины, t1 - длительность процесса остывания рабочей пластины, α2 - температурный коэффициент линейного расширения материала пластины-носителя, Т2макс - максимальная температура пластины-носителя, V2(T2) - скорость изменения температуры пластины-носителя, t2 - длительность процесса остывания пластины-носителя [4].

К недостаткам прототипа можно отнести сложность процесса механического отделения тонкой рабочей пластины от пластины-носителя при сохранении механической целостности тонкой рабочей пластины. Также нетривиальным является процесс очистки поверхности тонкой рабочей пластины от остатков адгезива.

Задачей настоящего изобретения является расширение методов отделения тонкой рабочей пластины при сохранении механической целостности, снижение уровня дефектности и загрязнений на поверхности тонкой пластины.

Поставленная задача решается тем, что формируют тонкие пластины по технологии временного бондинга, включающую в себя нанесение адгезионного и антиадгезионного слоя, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, отличающийся тем, что адгезионный слой наносят на пластину-носитель, антиадгезионный слой наносят на рабочую пластину, в пластине-носителе формируют массив каналов для проведения травления адгезионного слоя, отделение тонкой рабочей пластины выполняют за счет травления адгезионного слоя.

Расширение методов отделения тонкой пластины при сохранении механической целостности тонкой рабочей пластины достигается за счет изменения последовательности слоев в микросборке: рабочая пластина-антиадгезив-адгезив-пластина-носитель (в прототипе рабочая пластина- адгезив-антиадгезив-пластина-носитель). Также модифицируется структура пластины-носителя: предварительно формируют массив сквозных канавок для проведения травления адгезионного слоя. Как результат, процесс отделения тонкой рабочей пластины можно выполнять как механическим методом (как в прототипе), так и жидкостным и/или плазмохимическим (сухим) методом.

Снижение уровня дефектности и загрязнений на поверхности тонкой пластины достигается за счет покрытия поверхности рабочей пластины антиадгезионной пленкой. Материал антиадгезива по сравнению с адгезивом значительно лучше удаляется с поверхности пластины из-за меньшей величины энергии связи (адгезии) материал-поверхность пластины.

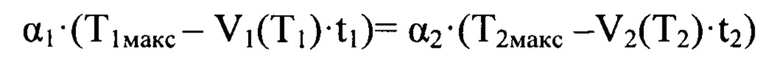

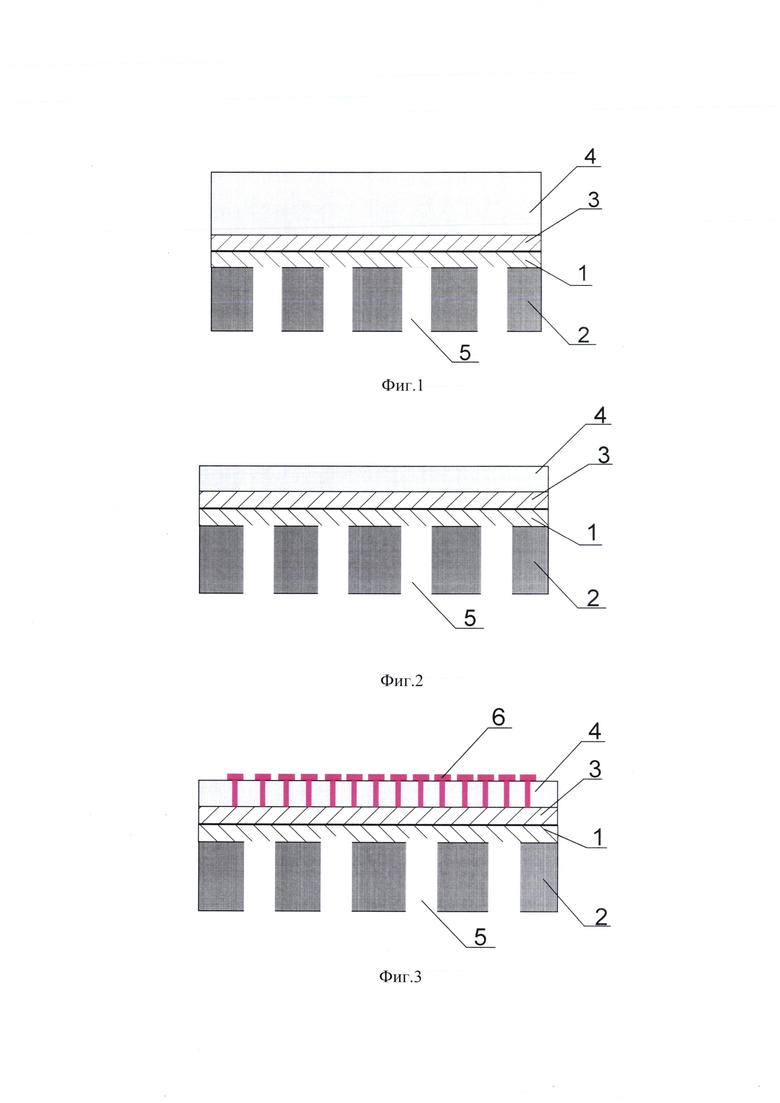

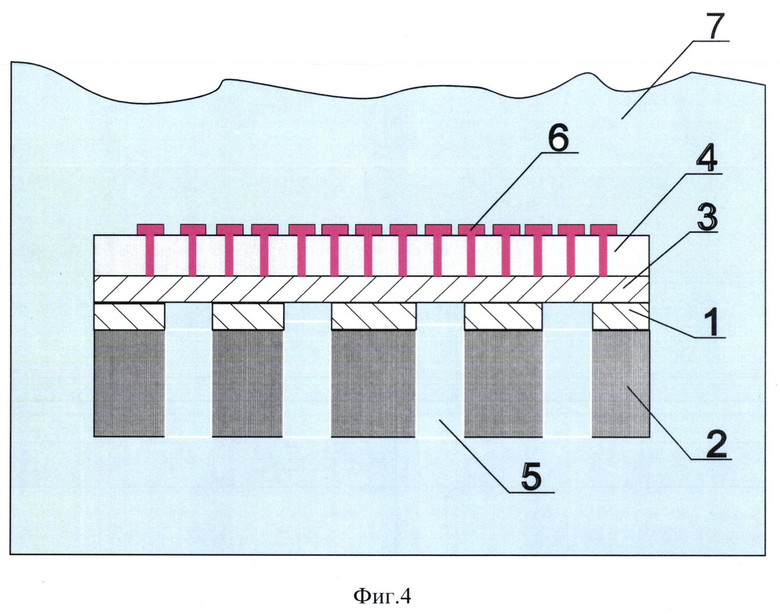

На фиг. 1-5 представлен технологический маршрут формирования тонких пластин по способу временного бондинга: 1 - адгезионный слой, 2 - пластина-носитель, 3 - антиадгезионный слой, 4 - рабочая пластина, 5 - массив каналов, 6 - TSV структуры, заполненные металлом, 7 - ванна с жидкостным травителем.

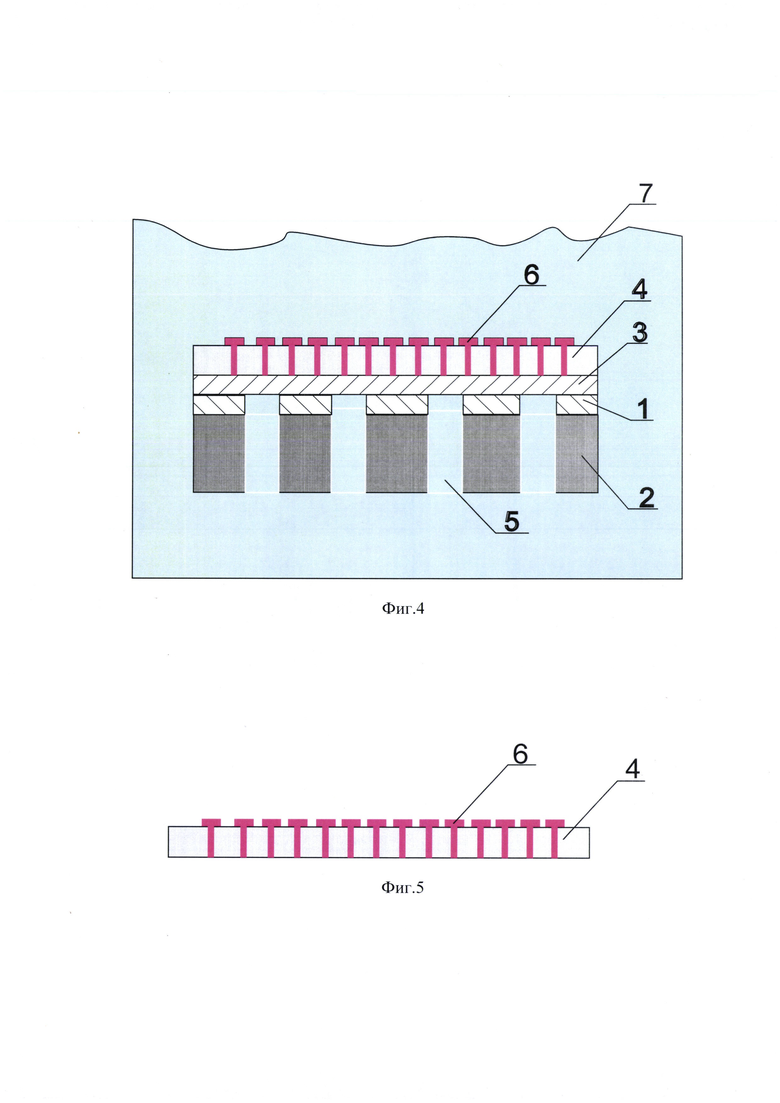

На фиг. 6 показана пластина-носитель со слоем адгезива и каналом для прохождения травителя.

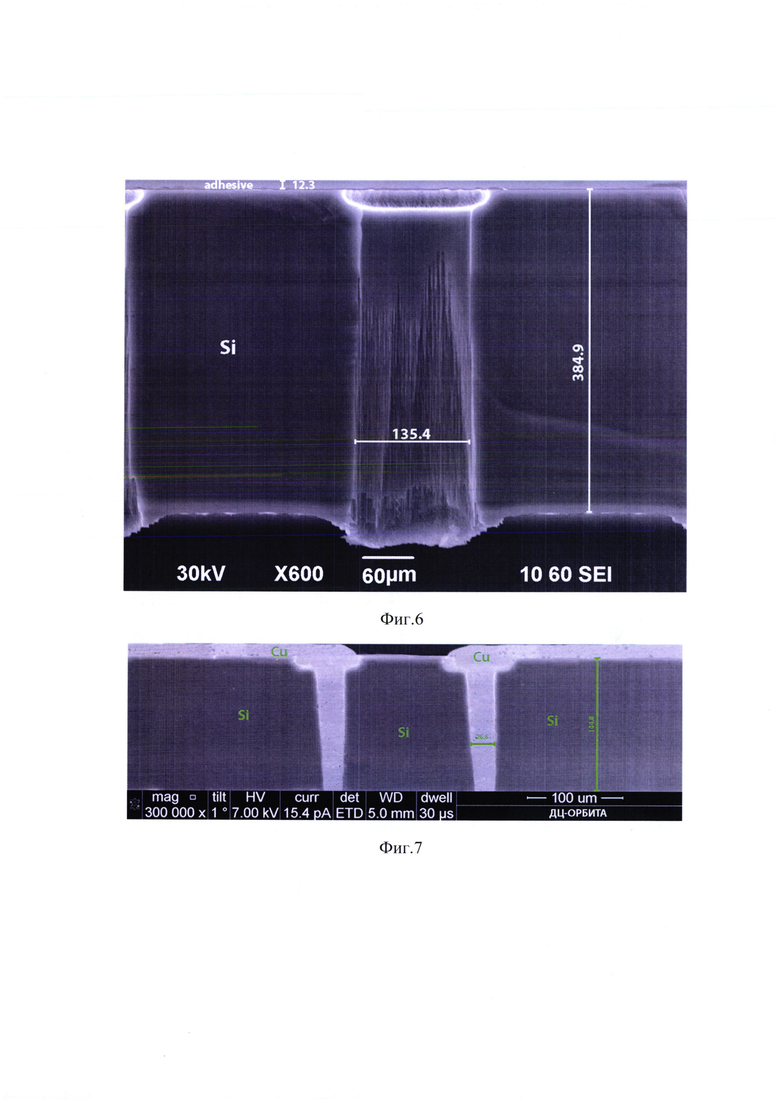

На фиг. 7 показана экспериментальная тонкая рабочая пластина с TSV структурами, заполненные металлом.

Процесс технологии временного бондинга для формирования тонких пластин осуществляется следующим образом. На рабочую пластину наносят антиадгезионный слой, на пластину-носитель адгезионный слой. Далее посредством термокомпрессионного бондинга соединяют пластины: рабочую пластину и пластину-носитель располагают между плит в рабочей камере установки бондинга, нагревают плиты для сушки адгезионного и антиадгезионного слоя, соединяют плиты (и соответственно пластины) с некоторым давлением. Затем выполняют шлифовку и полировку рабочей пластины. После этого, проводят операции фотолитографии, травления материала рабочей пластины до слоя антиадгезива, то есть формируют TSV структуры. Осуществляют процесс заполнения TSV структур металлом. После этого, формируют массив каналов на пластине-носителе за счет операций фотолитографии и плазмохимического травления. На следующем этапе выполняют отделение тонкой рабочей пластины выполняют за счет травления адгезионного слоя. Процесс осуществляется двухстадийно: сухое плазмохимическое травление и жидкостное химическое травление. В результате, тонкая рабочая пластина с TSV структурами, заполненными медью, отделяется от пластины-носителя.

Пример конкретного применения. На кремниевую рабочую пластину наносят антиадгезионный слой 0.31±0.05 мкм, на пластину-носитель адгезионный слой 12.5±0.5 мкм. В рабочей камере откачивается давление от атмосферного до величины 1 мбар. Величина давления верхней и нижней плиты составляет 1600 мбар. После шлифовки и полировки рабочей пластины величина шероховатости поверхности не превышает 20 нм. Остаточная толщина рабочей пластины составляет 144±5 мкм. Процесс удаления материала рабочей пластины до слоя антиадгезива (TSV структур) выполняют плазмохимическим способом (Bosch-процесс) с последовательным использованием двух газов для травления (SF6) и пассивации стенок (C4F8). Диаметр TSV структур изменяется в диапазоне от 20 до 30 мкм. При последующем заполнении канавок (методом электрохимии) медью толщина слоя меди не менее высоты (толщины) утоненной рабочей пластины. После этого, формируют массив каналов на пластине-носителе за счет операций фотолитографии и плазмохимического травления (диаметр канавок 135±10 мкм). На следующем этапе выполняют отделение тонкой рабочей пластины за счет травления адгезионного слоя. Процесс осуществляется двухстадийно: сухое плазмохимическое травление и жидкостное химическое травление в растворе мезитилена и изопропилового спирта при температуре 40°С в течение 20 минут. В результате, тонкая рабочая пластина с TSV структурами (диаметром от 20 до 30 мкм и высотой 145±5 мкм), заполненными медью, отделяется от пластины-носителя.

Таким образом, заявляемый способ временного бондинга для формирования тонких пластин по сравнению с прототипом позволяет расширить методы отделения тонкой рабочей пластины при сохранении механической целостности, снизить уровень дефектности и загрязнений на поверхности тонкой пластины.

Источники информации:

1. Патент РФ 2635822.

2. Патент США 2015155260.

3. Патент США 10796939.

4. Патент РФ 2772806 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВРЕМЕННОГО БОНДИНГА ДЛЯ ФОРМИРОВАНИЯ ТОНКИХ ПЛАСТИН | 2021 |

|

RU2772806C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2022 |

|

RU2789668C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ МЭМС УСТРОЙСТВ | 2023 |

|

RU2813555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОЧУВСТВИТЕЛЬНЫХ МНОГОЭЛЕМЕНТНЫХ ТВЕРДОТЕЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ИЗОБРАЖЕНИЯ | 2014 |

|

RU2559302C1 |

| Способ соединения кремниевых пластин микроэлектромеханических систем с изоляционным слоем диоксида кремния между ними | 2020 |

|

RU2745338C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО, ПРИСОЕДИНЕННОЕ К ОПОРНОЙ ПОДЛОЖКЕ | 2012 |

|

RU2604956C2 |

| Способ изменения радиуса кривизны поверхности пластины | 2023 |

|

RU2816085C1 |

| СПОСОБ ФОРМИРОВАНИЯ АКТИВНЫХ СТРУКТУР ДЛЯ МИКРОЭЛЕКТРОННЫХ УСТРОЙСТВ И МИКРОЭЛЕКТРОННОЕ УСТРОЙСТВО, СОДЕРЖАЩЕЕ АКТИВНЫЕ СТРУКТУРЫ | 2020 |

|

RU2749070C1 |

| ТЕПЛОВОЙ МЭМС-АКСЕЛЕРОМЕТР | 2024 |

|

RU2835520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕМНИЕВОЙ СТРУКТУРЫ С ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1992 |

|

RU2018194C1 |

Изобретение относится к электронной технике, в частности к микроэлектронике, и может быть использовано при изготовлении кристаллов интегральных схем (ИС) и дискретных полупроводниковых приборов, представляющих собой тонкую пластину. Технический результат заключается в снижении уровня дефектности и загрязнений на поверхности тонкой пластины. Сущность: способ временного бондинга для формирования тонких пластин включает в себя нанесение адгезионного и антиадгезионного слоя, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, при этом адгезионный слой наносят на пластину-носитель, антиадгезионный слой наносят на рабочую пластину, в пластине-носителе формируют массив каналов для проведения травления адгезионного слоя, отделение тонкой рабочей пластины выполняют за счет травления адгезионного слоя. 7 ил.

Способ временного бондинга для формирования тонких пластин, включающий в себя нанесение адгезионного и антиадгезионного слоя, термокомпрессионное соединение двух пластин, шлифовку или полировку обрабатываемой поверхности рабочей пластины, разъединение рабочей пластины и пластины-носителя, очистку поверхности рабочей пластины органическим растворителем, отличающийся тем, что адгезионный слой наносят на пластину-носитель, антиадгезионный слой наносят на рабочую пластину, в пластине-носителе формируют массив каналов для проведения травления адгезионного слоя, отделение тонкой рабочей пластины выполняют за счет травления адгезионного слоя.

| WO 2021055109 А1, 25.03.2021 | |||

| US 2002106831 A1, 08.08.2002 | |||

| RU 2010129938 А, 27.01.2012 | |||

| Способ соединения кремниевых пластин | 2016 |

|

RU2635822C1 |

Авторы

Даты

2023-11-30—Публикация

2023-06-07—Подача