Изобретение относится к области нефтепереработки, а именно к переработке тяжелой нефти, и может быть использовано для получения бензиновой и дизельной фракций.

Вследствие высокого содержания асфальтенов и смол (от 30 до 50 % мас.) в тяжелых нефтях и природных битумах, а также гетероатомных сера-, азот-, кислородсодержащих соединений и металлокомплексов их переработка с использованием стандартных технологий невозможна. Так как в нефтяных остатках данные компоненты сконцентрированы в большей степени, это также значительно затрудняет получение из них моторных топлив.

Влияние асфальтенов сказывается и при добыче, и подготовке, транспорте и при переработке нефти. В процессах переработки высокое содержание асфальтенов является причиной целого ряда отрицательных моментов:

- необходимости применения предварительной деасфальтизации;

- потери целевых продуктов за счет образования продуктов уплотнения;

- высокого коррозионного износа оборудования;

- необходимости использования жестких условий проведения процессов переработки (при повышенных значениях температуры и давления);

- повышенного расхода водорода (или водородсодержащих газов);

- дезактивации катализаторов (за счет адсорбции асфальтенов и их последующей конденсации).

Для переработки тяжелого углеводородного сырья используется ряд процессов: термический, каталитический и гидрокрекинг. При термическом крекинге тяжелого сырья, чтобы получить дополнительные количества легких фракций приходится проводить процесс при высоких температурах, что приводит к высоким выходам кокса и газа.

Гидрокрекинг весьма перспективный процесс, однако для углеводородного сырья с высоким содержанием высокомолекулярных соединений и гетероатомов на сегодняшний день является весьма затратным, поскольку требуется дорогостоящее оборудование и необходимо использование водорода или водородсодержащего газа и создание повышенного давления. Каталитический крекинг значительно дешевле и проще гидрокрекинга. Однако каталитическая переработка тяжелых нефтей с использованием стандартных нанесенных катализаторов осложняется конденсацией высокомолекулярных компонентов с образованием кокса и, как следствие, быстрой дезактивацией катализаторов.

Известен способ каталитического крекинга тяжелых нефтей в присутствии катализатора цеолита Y в активной водородной форме (HY) с диаметром пор 7,4 Å с добавкой нанопорошка никеля, взятого в количестве 2,0 % мас. (ЖУРНАЛ СИБИРСКОГО ФЕДЕРАЛЬНОГО УНИВЕРСИТЕТА. СЕРИЯ: ХИМИЯ. Красноярск: Изд-во: Сибирский федеральный университет, 2012 г. № 2 (5) с. 224-235). Недостатком данного способа является высокое содержание никеля в катализаторе и высоком коксообразовании при каталитическом крекинге.

Известен способ получения дистиллятных фракций из тяжелого сырья путем их смешивания с измельченным катализатором - отходами обогащения молибденовых, или кобальтовых, или никелевых, или вольфрамовых руд, и последующего термокрекинга полученной смеси (патент РФ 2182923, 2002). Недостатком способа является необходимость предварительной подготовки катализатора (измельчение), последующая гомогенизация катализатора с сырьем и привязка данного способа к территориальному расположению комбинатов по обогащению вышеуказанных руд (т.к. доставка данных катализаторов на большие расстояния и невозможность их регенерировать снижают рентабельность данного метода).

Наиболее близким по технической сущности и достигаемому техническому результату является способ парового каталитического крекинга тяжелых нефтей в присутствии солей металлов, взятых в количестве 2,0 и воды 30 мас. % на исходное сырье Yeletsky P.M., Zaikina О.О., Sosnin G.A., Kukushkin R.G., Yakovlev V.A. (Fuel Processing Technology 199 (2020) 106239). Недостатком данного способа является образование стойкой эмульсии при невысоких дополнительных выходах светлых фракций.

Задачей изобретения является углубление процесса переработки тяжелой нефти при низком содержании асфальтенов в продуктах крекинга и побочных продуктов крекинга (газ и кокс).

Техническим результатом изобретения будет увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций до 35-40% мас.

Технический результат достигается проведением каталитического крекинга тяжелой нефти в автоклавах в среде воздуха. В качестве каталитической добавки используют соль Ni(NO3)2*6H2O, а также ее растворы в этиловом спирте и ацетоне, взятых в соотношении 1:1.

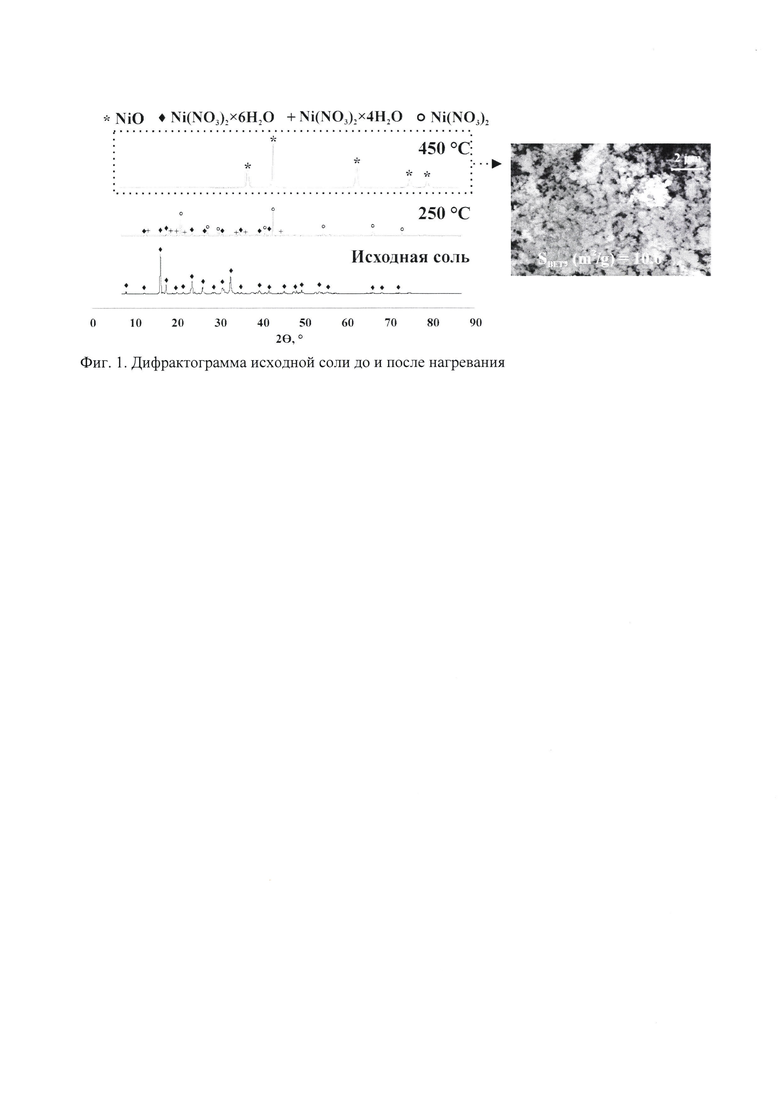

При достижении температуры процесса 450°С соль разлагается с образованием оксида никеля. Разложение соли приводит к более равномерному распределению частиц оксида в сырье, что позволяет большему количеству сырья крекироваться. Исходная нефть содержала в своем составе асфальтенов - 10,4%, фракций нк-200°С - 13,5 и 200-360°С - 17,3% мас. Количественную оценку выхода фракций определяли термографиметрическим методом.

При нагревании до 450°С исходная соль образует только оксид никеля (фиг. 1).

Примеры конкретного выполнения.

Эксперименты проводились в автоклавах объемом 12 см3 в среде воздуха, загрузка сырья составляла 7 грамм во всех экспериментах.

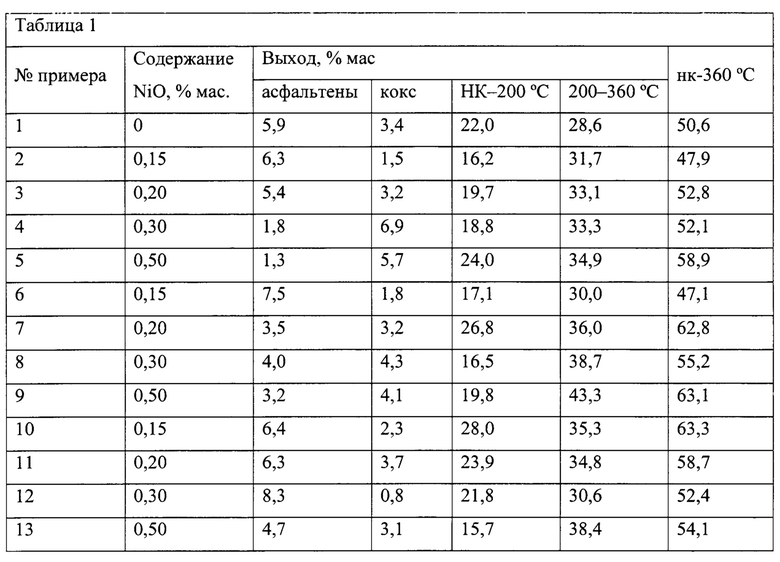

Пример 1. Исходная тяжелая нефть подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 2. К исходной тяжелой нефти добавляли 0,58% мас. соли Ni(NO3)2*6H2O, что в перерасчете на NiO составляет 0,15% мас. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 3. К исходной тяжелой нефти добавляли 0,78% мас. соли Ni(NO3)2*6H2O, что в перерасчете на NiO составляет 0.20.% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 4. К исходной тяжелой нефти добавляли 1,16% мас. соли Ni(NO3)2*6H2O, что в перерасчете на NiO составляет 0.30% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 5. К исходной тяжелой нефти добавляли 1,95% мас. соли Ni(NO3)2*6H2O, что в перерасчете на NiO составляет 0.50% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 6. К исходной тяжелой нефти добавляли 0,58% мас. соли Ni(NO3)2*6H2O растворенной в этиловом спирте (1:1), что в перерасчете на NiO составляет 0,15% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 7. К исходной тяжелой нефти добавляли 0,78% мас. соли Ni(NO3)2*6H2O растворенной в этиловом спирте (1:1). Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут, что в перерасчете на NiO составляет 0,20% мас. Показатели процесса приведены в таблице 1.

Пример 8. К исходной тяжелой нефти добавляли 1,16% мас. соли Ni(NO3)2*6H2O растворенной в этиловом спирте (1:1), что в перерасчете на NiO составляет 0,30% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 9. К исходной тяжелой нефти добавляли 1,95% мас. соли Ni(NO3)2*6H2O растворенной в этиловом спирте (1:1), что в перерасчете на NiO составляет 0,50% мас.

Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 10. К исходной тяжелой нефти добавляли 0,58% мас. соли Ni(NO3)2*6H2O растворенной в ацетоне (1:1), что в перерасчете на NiO составляет 0,15% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 11. К исходной тяжелой нефти добавляли 0,78% мас. соли Ni(NO3)2*6H2O растворенной в ацетоне (1:1), что в перерасчете на NiO составляет 0,20% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 12. К исходной тяжелой нефти добавляли 1,16% мас. соли Ni(NO3)2*6H2O растворенной в ацетоне (1:1), что в перерасчете на NiO составляет 0,30% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Пример 13. К исходной тяжелой нефти добавляли 1,95% мас. соли Ni(NO3)2*6H2O растворенной в ацетоне (1:1), что в перерасчете на NiO составляет 0,50% мас. Процесс проводят автоклаве при температуре 450°С в среде воздуха в течение 80 минут. Показатели процесса приведены в таблице 1.

Таким образом, предлагаемый способ позволяет увеличить выход бензиновых и дизельных фракций и снизить выход асфальтенов и кокса на 2% мас. в составе продуктов крекинга при низком содержании добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелой нефти в присутствии биметаллических in situ катализаторов | 2023 |

|

RU2819895C1 |

| Способ переработки тяжелой нефти в присутствии железосодержащих in situ катализаторов | 2023 |

|

RU2828568C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ БИТУМОВ | 2015 |

|

RU2600448C1 |

| Способ конверсии природного битума | 2019 |

|

RU2692756C1 |

| Способ конверсии тяжелого нефтяного сырья | 2017 |

|

RU2636309C1 |

| Способ переработки тяжелых нефтей | 2022 |

|

RU2788554C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2010 |

|

RU2445344C1 |

| Способ утилизации пластиковых отходов при совместном крекинге с мазутом | 2023 |

|

RU2823587C1 |

| Способ переработки гудрона | 2021 |

|

RU2773319C1 |

| Способ переработки тяжелого нефтяного сырья на защитном слое бифункционального катализатора | 2019 |

|

RU2704123C1 |

Изобретение относится к области нефтепереработки. Описан способ переработки тяжелой нефти с высоким содержанием асфальтенов в бензиновые и дизельные фракции путем каталитического крекинга с катализатором, причем в качестве катализатора используют соль шестиводного нитрата никеля или растворы этой соли в этиловом спирте или ацетоне, взятые в соотношении 1:1, образующие в процессе крекинга in situ оксид никеля, в перерасчете на NiO, в количестве 0,15-0,50 % маc., по отношению к исходной тяжелой нефти, процесс ведут при температуре 450°С. Технический результат - увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций. 1 табл., 1 ил., 13 пр.

Способ переработки тяжелой нефти с высоким содержанием асфальтенов в бензиновые и дизельные фракции путем каталитического крекинга с катализатором, причем в качестве катализатора используют соль шестиводного нитрата никеля или растворы этой соли в этиловом спирте или ацетоне, взятые в соотношении 1:1, образующие в процессе крекинга in situ оксид никеля, в перерасчете на NiO, в количестве 0,15-0,50 % маc., по отношению к исходной тяжелой нефти, процесс ведут при температуре 450°С.

| Heavy oil cracking in the presence of steam and nanodispersed catalysts based on different metals | |||

| Yeletsky P.M., Zaikina О.О., Sosnin G.A., Kukushkin R.G., Yakovlev V.A | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| СПОСОБ ОСВЕЩЕНИЯ ПОДВОДНОЙ ОБСТАНОВКИ | 2014 |

|

RU2555192C1 |

| US 20090114566 A1, 07.05.2009 | |||

| US 4506733 A1, 26.03.1985 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИЙ УГЛЕВОДОРОДОВ | 2007 |

|

RU2434053C2 |

| ОБЕССЕРИВАНИЕ И НОВЫЙ СПОСОБ ОБЕССЕРИВАНИЯ | 2004 |

|

RU2336126C2 |

Авторы

Даты

2022-05-30—Публикация

2021-06-30—Подача