Изобретение относится к области нефтепереработки, а именно к переработке тяжелой нефти, и может быть использовано для получения бензиновой и дизельной фракций.

Поскольку тяжелые нефти и природные битумы отличаются повышенным содержанием асфальтенов, смол (до 50% мае), гетероатомных сера-, азот-, кислородсодержащих соединений, а также металлокомплексов ванадила и никеля, то переработка природных битумов с использованием обычных технологий невозможна без использования предварительного облагораживания и получения т.н. «синтетической нефти». При этом используется ряд процессов, термический, каталитический крекинг и гидрокрекинг.При термическом крекинге тяжелого сырья, чтобы получить дополнительные количества легких фракций приходится проводить процесс при высоких температурах, что приводит к высоким выходам кокса и газа.

Гидропроцессы для переработки тяжелых нефтей на сегодняшний день является весьма затратным, поскольку требуется дорогостоящее оборудование, высокоактивные катализаторы, устойчивые к дезактивации, и необходимо присутствие большого количества в реакционной зоне водородсодержащего газа и создание повышенного давления. Каталитический крекинг экономичнее и проще гидрокрекинга. Однако каталитическая переработка тяжелых нефтей может осложняться конденсацией смолисто-асфальтеновых компонентов с образованием продуктов уплотнения и, как следствие, быстрой дезактивацией катализаторов.

Известен способ каталитического крекинга тяжелых нефтей в присутствии катализатора цеолита Y в активной водородной форме (HY) с диаметром пор 7,4 А с добавкой нанопо-рошка никеля, взятого в количестве 2,0% мас. (ЖУРНАЛ СИБИРСКОГО ФЕДЕРАЛЬНОГО УНИВЕРСИТЕТА. СЕРИЯ: ХИМИЯ. Красноярск: Изд-во: Сибирский федеральный университет, 2012 г. №2 (5) с. 224-235). Недостатком данного способа является высокое содержание никеля в катализаторе и высоком коксообразовании при каталитическом крекинге.

Известен способ получения легкокипящих продуктов из тяжелого углеводородного сырья, входящего в контакт с катализатором ряда ZSM и/или цеолитов ZRP при 450-600°С, и отношение катализатор/исходное сырье в пределах от 1 до 30 (Патент РФ №2464298). Недостатком данного способа является высокая рабочая температура процесса, содержание катализатора в процессе и значительный выход побочный продуктов в процессе каталитического крекинга.

Наиболее близким по технической сущности и достигаемому техническому результату является способ каталитического крекинга природного битума по патенту РФ №2600448 («Способ переработки природных битумов» Патент на изобретение №2600448, Головко А.К., Свириденко Н.Н., Кривцов Е.Б., Восмериков А.В., Восмерикова Л.Н., Аглиуллин М.Р., Куте-пов Б.И., Харассов Р.У.) в присутствии мезопористого катализатора с диаметром пор 50 А взятого в количестве 5-10% мас. и модифицированного наноразмерным порошком (НРП) никеля. Данный НРП характеризуется средним размером 20 нм и был получен полученного методом газофазного синтеза. Количество никеля на катализаторе варьировали от 0,5 до 5,0% при температуре 450°С в течение 100 мин. Недостатком данного способа является высокое содержание никеля и мезопористого катализатора при каталитическом крекинге.

Задачей изобретения является углубление процесса переработки тяжелых нефтей с замедлением дезактивации носителя (аморфного алюмосиликата).

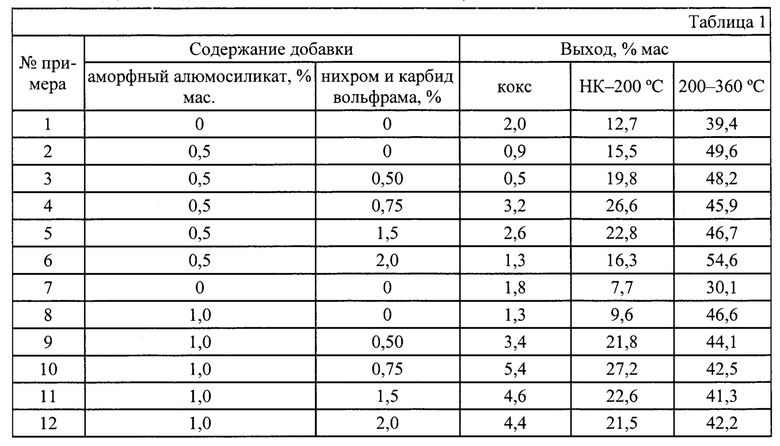

Техническим результатом изобретения будет увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций до 27,2 и 45,9% мас. соответственно, и замедлением закоксовывания аморфного алюмосиликата в 2,5-3 раза с помощью предварительного модифицирования.

Технический результат достигается проведением каталитического крекинга тяжелых нефтей в автоклавах в среде воздуха в присутствии аморфного алюмосиликата с диаметром пор 70 Å взятого в количестве 0,1 до 3% мас. и модифицированного смесью нихрома и карбида вольфрама (взятых в соотношение 3 к 1) в количестве 0,5-2,0% при температуре крекинга 450°С в течение 100 мин.

Больший диаметр пор катализатора способствует более глубокому крекингу крупных молекул масел и смол нефти, что позволяет получить дополнительные количества легкоки-пящих продуктов без образования значительных количеств газа и кокса. Модификация катализатора нихромом и карбидом вольфрама способствует диспропорционированию водорода в составе сырье и переносу его из высокомолекулярных соединений в компоненты бензиновые и дизельные фракции, а также отложению кокса не на поверхности алюмосиликата, а на частицах нихрома и карбида вольфрама.

Количественную оценку выхода фракций определяли термографиметрическим методом.

Примеры конкретного выполнения

Эксперименты проводились в автоклавах объемом 12 см3. Смешение порошков аморфного алюмосиликата и смеси нихрома и карбида вольфрама (в отношение 3:1) проводят в вибрационной мельнице КМ-1 в течение 4 ч, затем полученную смесь прокаливают в муфельной печи в атмосфере воздуха при температуре 500°С в течение 2 ч. Использовались две тяжелых нефти - Ашальчинского и Кармальского месторождений. Нефть кармальская содержит в своем составе фракций нк-200°С - 6,7 и 200-360°С - 34,6% мас, а ашальчинская 4,6 и 27,9% мас. соответственно. Количественную оценку выхода фракций определяли термографиметрическим методом.

Примеры конкретного выполнения.

Пример 1. Исходную кармальскую нефть подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 2. К 7 г. исходной кармальской нефти добавляют 0,5% мас. аморфного алюмосиликата (0,035 г. ) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 3. К 7 г. исходной кармальской нефти добавляют 0,5% мас. аморфного алюмосиликата (0,035 г. ) модифицированного 0,5% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 4. К 7 г. исходной кармальской нефти добавляют 0,5% мас. аморфного алюмосиликата (0,035 г. ) модифицированного 0,75% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 5. К 7 г. исходной кармальской нефти добавляют 0,5% мас. аморфного алюмосиликата (0,035 г. ) модифицированного 1,5% мас. смеси нихрома и карбида вольфрама(соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 6. К 7 г. исходной кармальской нефти добавляют 0,5% мас. аморфного алюмосиликата (0,035 г. ) модифицированного 2,0% мас. смеси нихрома и карбида вольфрама(соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 7. Исходную ашальчинскую нефть подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 8. К 7 г. исходной ашальчинской нефти добавляют 1,0% мас. аморфного алюмосиликата (0,07 г. ) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 9. К 7 г. исходной ашальчинской нефти добавляют 1,0% мас. аморфного алюмосиликата (0,07 г. ) модифицированного 0,5% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 10. К 7 г. исходной ашальчинской нефти добавляют 1,0% мас. аморфного алюмосиликата (0,07 г. ) модифицированного 0,75% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 11. К 7 г. исходной ашальчинской нефти добавляют 1,0% мас. аморфного алюмосиликата (0,07 г. ) модифицированного 1,5% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

Пример 12. К 7 г. исходной ашальчинской нефти добавляют 1,0% мас. аморфного алюмосиликата (0,07 г. ) модифицированного 2,0% мас. смеси нихрома и карбида вольфрама (соотношение 3:1) и подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 100 минут. Показатели процесса приведены в таблице 1.

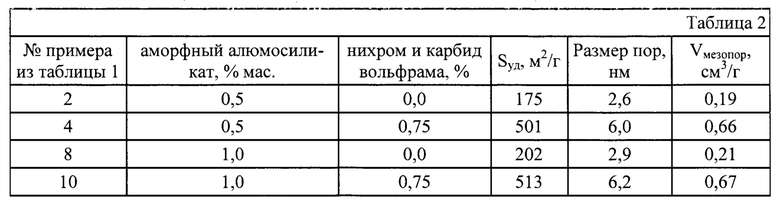

Исходный аморфный алюмосиликат имел удельную поверхность (Sуд) - 600 м2/г, размер пор - 7 нм и Vмезопор - 0,74 см3/г. В таблице 2 представлены катализаторы после процесса (№ примера из таблицы 2, 4, 8 и 10). Видно, что предварительная модификация способствует замедлению дезактивации катализатора по Sуд приблизительно в 2,5 раза.

Таким образом, предлагаемый способ позволяет увеличить выход бензиновых и дизельных фракций при меньшем содержании никеля в катализаторе на 1% мас. и выходе кокса на 1,6% мас. по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ БИТУМОВ | 2015 |

|

RU2600448C1 |

| Способ переработки тяжелой нефти в присутствии биметаллических in situ катализаторов | 2023 |

|

RU2819895C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2616300C1 |

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| Способ конверсии тяжелого нефтяного сырья | 2017 |

|

RU2636309C1 |

| Способ конверсии природного битума | 2019 |

|

RU2692756C1 |

| Способ переработки тяжелой нефти в присутствии in situ катализатора | 2021 |

|

RU2773141C1 |

| Способ переработки гудрона | 2021 |

|

RU2773319C1 |

| Способ утилизации пластиковых отходов при совместном крекинге с мазутом | 2023 |

|

RU2823587C1 |

| Способ переработки тяжелой нефти в присутствии железосодержащих in situ катализаторов | 2023 |

|

RU2828568C1 |

Изобретение относится к области нефтепереработки, а именно к переработке тяжелой нефти, и может быть использовано для получения бензиновой и дизельной фракций. Изобретение касается способа переработки тяжелых нефтей в бензиновые и дизельные фракции путем каталитического крекинга при температуре 450°С в течение 100 минут проводят в присутствии аморфного алюмосиликата и модификатора, состоящего из смеси нихрома и карбида вольфрама при соотношении 3:1, взятых в количестве - аморфного алюмосиликата от 0,1 до 3,0% мас. от массы нефти и модификатора 0,5-2,0% мас. от массы аморфного алюмосиликата. Технический результат - увеличение выхода бензиновой (НК-200°С) и дизельной (200-360°С) фракций до 27,2 и 45,9% мас. соответственно, и замедление закоксовывания аморфного алюмосиликата в 2,5-3 раза с помощью предварительного модифицирования. 2 табл., 12 пр.

Способ переработки тяжелых нефтей в бензиновые и дизельные фракции путем каталитического крекинга при температуре 450°С в течение 100 минут в присутствии каталитической системы на основе алюмосиликата, отличающийся тем, что процесс проводят в присутствии аморфного алюмосиликата и модификатора, состоящего из смеси нихрома и карбида вольфрама при соотношении 3:1, взятых в количестве - аморфного алюмосиликата от 0,1 до 3,0% мас. от массы нефти и модификатора 0,5-2,0% мас. от массы аморфного алюмосиликата.

| N.N | |||

| Sviridenko, A.V | |||

| Vosmerikov, M.R | |||

| Agliullin, B.I | |||

| Kutepov, General Features of Catalytic Upgrading of Karmalskoe Heavy Oil in the Presence of Amorphous Aluminosilicates, Petroleum Chemistry, 2020, Vol | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносный ветряный двигатель | 1922 |

|

SU384A1 |

| Nikita N | |||

| Sviridenko, Anatoly K | |||

| Golovko, Nadezhda P | |||

| Kirik, Alexander G | |||

| Anshits, Upgrading of heavy crude oil by | |||

Авторы

Даты

2023-01-23—Публикация

2022-02-25—Подача