Изобретение относится к области нефтепереработки и экологии, а именно к переработке тяжелых нефтяных фракций (мазута) и утилизации пластиковых отходов, и может быть использовано для получения дополнительных количеств бензиновых и дизельных фракций.

Потребность в продуктах нефтепереработки, таких как бензин, дизель, масла и т.д., быстро растет. В 2019 году Международное энергетическое агентство (МЭА) представило прогноз роста спроса на нефть, из которого следует, что мировой спрос на нефть к середине 2030-х вырастет до 104 млн баррелей в сутки. Вследствие чего разведанные запасы легких нефтей будут истощаться. Для решения этой проблемы необходимо вовлекать атмосферные и вакуумные остатки, однако следует учитывать, что вовлечение такого вида сырья сопряжено с возникновением дополнительных сложностей.

Данные остатки характеризуются высоким содержанием смолисто-асфальтеновых веществ (САВ), содержание которых может достигать 50 мас. %. САВ приводят к отложениям в трубопроводе, оборудовании и других узлов, высоким значениям вязкости и дезактивации катализаторов. Также следует отметить, что асфальтены склонны к коксообразованию, поэтому необходимо учитывать вышеперечисленные факты при разработке иных методов переработки.

Наряду с осложнениями при переработке нефти, существует проблема утилизации пластиковых отходов, из-за чего происходит их накопление. С ростом производства и потребления пластика неизбежно возрастает количество пластиковых отходов, которые оказывают серьезное воздействие на окружающую среду. В настоящее время отходы пластика имеют тенденцию к накоплению, поскольку только 21 мас. % перерабатываемого пластика подвергается утилизации. Остальная часть пластика становится источником загрязнения окружающей среды - сжигается или остается на свалках. Опубликованный прогноз Организации Объединенных Наций (ООН) показывает, что в случае недостатка принятых мер количество не переработанного пластика увеличится с 314 миллионов тонн в 2014 году до 1,2 миллиарда тонн пластиковой продукции в год к 2050 году. В связи с этим требуются меры по сокращению накопления пластиковых отходов. Наиболее распространенными отходами пластика являются полипропилен, полиэтилен и полиэтилентерефталат.

Известен способ двухстадийного пиролиза полипропилена с использованием двух типов реактора Park K.-B., Jeong Y.-S., Kim J.-S., Activator-assisted pyrolysis of polypropylene (Applied Energy 253 (2019) 113558). Недостатками данного способа является многостадийность процесса и низкий выход жидких продуктов.

Известен способ каталитического пиролиза смеси пластиков Miskolczi N., Sója J., Tulok E., Thermo-catalytic two-step pyrolysis of real waste plastics from end of life vehicle (Journal of Analytical and Applied Pyrolysis (2017), V. 128, 1-12). Недостатками данного способа является высокий выход побочных продуктов и наличие катализатора.

Наиболее близким по технической сущности и достигаемому техническому результату является способ каталитического совместного пиролиза мазута с полипропиленом в присутствии ZSM-5 25,0% мас. (Kasar P., Ahmaruzzaman Md., Catalytic co-cracking of waste polypropylene and residual fuel oil (Petroleum Science and Technology (2018) V. 36, I. 18, 1455-1462). Недостатком данного способа является более высокая температура процесса (более 500°), низкий выход жидких продуктов и использование катализатора.

Задачей изобретения является утилизация пластиковых отходов при совместном крекинге с мазутом для получения дополнительных количеств топливных фракций в составе продуктов крекинга.

Техническим результатом изобретения будет увеличение выхода бензиновой (НК-200°C) и дизельной (200-360°C) фракций от 40 до 65% мас.

Технический результат достигается тем, что способ утилизации пластиковых отходов путем термического крекинга с мазутом с высоким содержанием асфальтенов и серы в бензиновые и дизельные фракции в одну стадию ведут в автоклаве в среде воздуха при температуре 450°С, количество используемых отходов пластика варьируют от 16,7 до 50,0% мас. от массы мазута, при этом в качестве пластиковых отходов используют полипропилен, или полиэтилен низкой плотности, или полиэтилентерефталат.

При достижении температуры процесса 450°С данные пластиковые отходы активно подвергаются крекингу с образованием большого количества радикалов. Это может приводить к различным реакциям рекомбинации. Исходный мазут Новокуйбышевского НПЗ содержал в своем составе асфальтенов - 4,9 и смол - 44,4%, фракций 200-360°С - 1,4% мас. и содержанием серы 3,04% мас. Количественную оценку выхода фракций определяли термографиметрическим методом.

Примеры конкретного выполнения

Эксперименты проводились в автоклавах объемом 12 см3 в среде воздуха, загрузка сырья составляла 8,4 см3 во всех экспериментах.

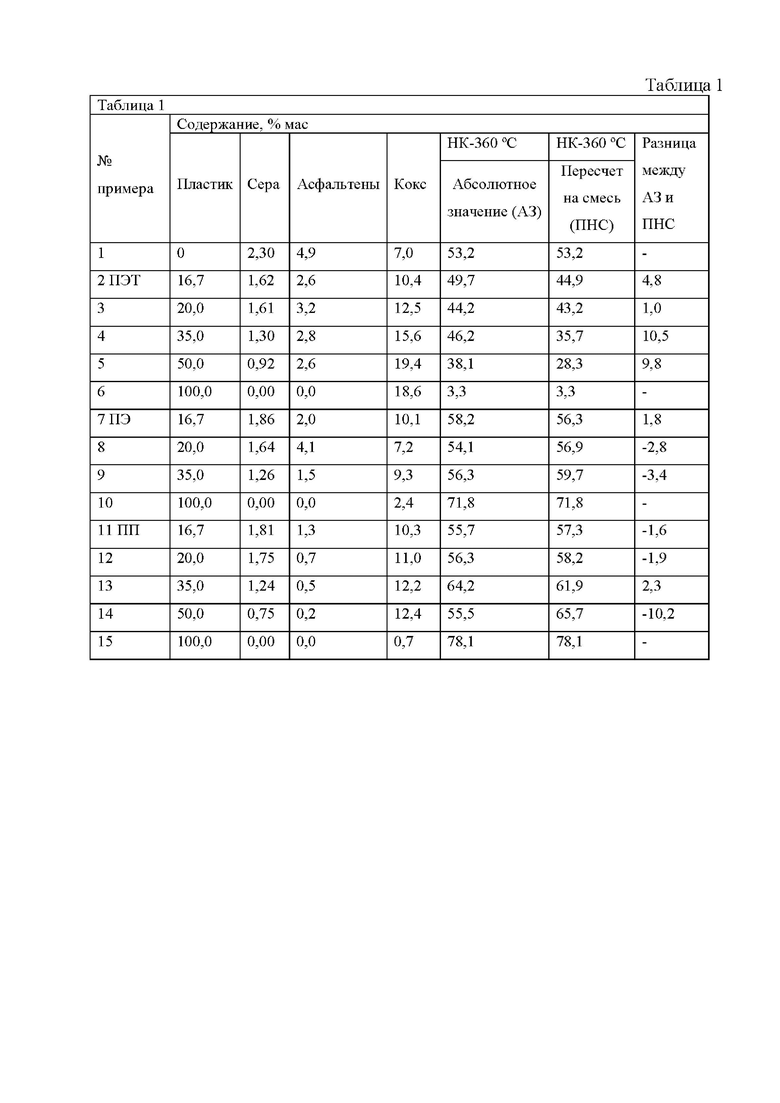

Пример 1. Исходный мазут подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1 (см. в графической части).

Пример 2. К исходному мазуту добавляли 16,7% мас. ПЭТ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 3. К исходному мазуту добавляли 20,0% мас. ПЭТ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 4. К исходному мазуту добавляли 35,0% мас. ПЭТ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 5. К исходному мазуту добавляли 50,0% мас. ПЭТ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 6. Исходный ПЭТ подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 7. К исходному мазуту добавляли 16,7% мас. ПЭ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 8. К исходному мазуту добавляли 20,0% мас. ПЭ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 9. К исходному мазуту добавляли 35,0% мас. ПЭ. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 10. Исходный ПЭ подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 11. К исходному мазуту добавляли 16,7% мас. ПП. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 12. К исходному мазуту добавляли 20,0% мас. ПП. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 13. К исходному мазуту добавляли 35,0% мас. ПП. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 14. К исходному мазуту добавляли 50,0% мас. ПП. Процесс проводят в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

Пример 15. Исходный ПП подвергают крекингу в автоклаве при температуре 450°С в среде воздуха в течение 30 минут. Показатели процесса приведены в таблице 1.

При использовании ПЭТ (Пример № 4) образуется на 10,5% мас. больше светлых фракций, чем должно, а жидкие продукты содержат более чем в 2 раза меньше серы и асфальтенов. Использование ПЭ (Пример №7) позволяет получить дополнительно 1,8% светлых фракций, чем отдельные крекинги компонентов, и снизить выход асфальтенов (на 2,9%) и серы (на 1,80% мас.) Утилизация ПП при совместном крекинге с мазутом (Пример №13) позволяет получить 2,3% светлых фракций дополнительно и снизить содержание асфальтенов (на 4,4%) и серы (на 1,18% мас.) в составе жидких продуктов.

Таким образом, предлагаемый способ позволяет утилизировать пластиковые отходы при совместном крекинге с мазутом и позволяет получать жидкие продукты с содержанием бензиновых и дизельных фракций от 49 до 59% мас., асфальтенов от 0,2 до 2,0% и серы от 0,75 до 1,26% мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки тяжелой нефти в присутствии in situ катализатора | 2021 |

|

RU2773141C1 |

| Способ переработки тяжелой нефти в присутствии биметаллических in situ катализаторов | 2023 |

|

RU2819895C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ БИТУМОВ | 2015 |

|

RU2600448C1 |

| Способ переработки тяжелых нефтей | 2022 |

|

RU2788554C1 |

| Способ конверсии тяжелого нефтяного сырья | 2017 |

|

RU2636309C1 |

| Способ конверсии природного битума | 2019 |

|

RU2692756C1 |

| Способ переработки гудрона | 2021 |

|

RU2773319C1 |

| Способ конверсии гудронов | 2018 |

|

RU2664548C1 |

| Способ переработки тяжелой нефти в присутствии железосодержащих in situ катализаторов | 2023 |

|

RU2828568C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2010 |

|

RU2445344C1 |

Изобретение относится к области нефтепереработки и экологии, а именно к переработке тяжелых нефтяных фракций (мазута) и утилизации пластиковых отходов, и может быть использовано для получения дополнительных количеств бензиновых и дизельных фракций. Способ утилизации пластиковых отходов путем термического крекинга с мазутом с высоким содержанием асфальтенов и серы в бензиновые и дизельные фракции в одну стадию, причем процесс ведут в автоклаве в среде воздуха при температуре 450°С и продолжительностью 30 минут, количество используемых отходов пластика варьируют от 16,7 до 50,0% мас. от массы мазута, при этом в качестве пластиковых отходов используют полипропилен, или полиэтилен низкой плотности, или полиэтилентерефталат. Технический результат - увеличение выхода бензиновой (НК–200°C) и дизельной (200-360°C) фракций от 40 до 65% мас. 1 табл., 15 пр.

Способ утилизации пластиковых отходов путем термического крекинга с мазутом с высоким содержанием асфальтенов и серы в бензиновые и дизельные фракции в одну стадию, отличающийся тем, что процесс ведут в автоклаве в среде воздуха при температуре 450°С и продолжительностью 30 минут, количество используемых отходов пластика варьируют от 16,7 до 50,0% мас. от массы мазута, при этом в качестве пластиковых отходов используют полипропилен, или полиэтилен низкой плотности, или полиэтилентерефталат.

| Kasar, P., Ahmaruzzaman, M | |||

| Catalytic co-cracking of waste polypropylene and residual fuel oil | |||

| Petroleum Science and Technology, v.36(5), р.1-8, 26.07.2018 | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ термического крекинга органических полимерных отходов | 2016 |

|

RU2645338C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ (ВАРИАНТЫ) | 2022 |

|

RU2786826C1 |

| RU 2782053 C1, 21.10.2022 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗОЛИРОВАНИЯ ЛЕГКОПЛАВКИХ ПРОБОК ОТ НАГРЕВАНИЯ ПАРОМ В СПРИНКЛЕРНЫХ УСТАНОВКАХ | 1927 |

|

SU13123A1 |

| WO 2022099321 A1, 12.05.2022 | |||

| JP 11080748 A, | |||

Авторы

Даты

2024-07-24—Публикация

2023-12-20—Подача