ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу производства листа, содержащего гомогенизированный содержащий алкалоиды материал, такой как гомогенизированный табачный материал, и к образующему аэрозоль изделию, содержащему изготовленный из него компонент.

УРОВЕНЬ ТЕХНИКИ

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно изготавливают из частей табачного растения, которые в меньшей степени пригодны для производства резаного табачного наполнителя, например, такого, как табачные стебли или табачная пыль. Обычно табачная пыль образуется как побочный продукт во время обработки табачных листьев в процессе производства.

Исходный материал для изготовления гомогенизированного табачного материала для генерирующего аэрозоль изделия также может представлять собой, в основном, табачные листья, которые, таким образом, имеют такие же размеры и физические свойства, что и табак, для смешения с резаным табачным наполнителем.

Возможные формы гомогенизированного табачного материала включают восстановленный табачный лист и литой лист. Процесс изготовления листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают измельченный табак и связующее с образованием суспензии. Затем суспензию используют для получения табачного полотна или листа, например, посредством литья вязкой суспензии на движущуюся металлическую ленту с получением т.н. литого листа. В качестве альтернативы, для получения восстановленного табака в процессе, схожем с изготовлением бумаги, может использоваться суспензия с низкой вязкостью и высоким содержанием воды.

Обычно лист или полотно из гомогенизированного табачного материала снимают с движущейся металлической ленты и затем сматывают в рулоны, которые должны разматываться с целью дальнейшей обработки и включения в образующий аэрозоль субстрат образующего аэрозоль изделия.

Может быть желательным усовершенствование или модификация процесса изготовления листа, содержащего гомогенизированный табачный материал, с точки зрения либо его производительности, либо характеристик аэрозоля, генерируемого из гомогенизированного табачного материала.

Действительно, может быть затруднительным манипулирование и хранение листа, содержащего гомогенизированный табачный материал, вследствие его консистенции, чувствительности к нагреву, липкости или низкой прочности при растяжении: он легко поддается разрыву и, если при обращении с листами или полотнами используется слишком большое усилие, они могут быть повреждены. Например, может быть затруднительным удаление листа гомогенизированного табачного материала с движущейся металлической ленты, на которой он расположен, или его размотка, если он смотан в рулоны.

В дополнение, также может быть затруднительной транспортировка рулонов, содержащих листы гомогенизированных табачных материалов. Кроме того, в настоящее время они предпочтительно должны использоваться в течение очень короткого промежутка времени, поскольку в противном случае витки листов гомогенизированных табачных материалов склеиваются друг с другом, что может негативно повлиять на размотку. Следовательно, создание резервного запаса таких рулонов также может представлять собой сложную задачу.

Кроме того, в зависимости от характеристик табака, используемого для производства гомогенизированного табачного материала, может быть желательным регулирование количества некоторых соединений с целью получения требуемого состава, обеспечивающего конкретные заданные характеристики генерируемого из него аэрозоля.

Табак, присутствующий в гомогенизированном табачном материале, может составлять основную часть табака или даже по существу все количество табака, содержащегося в генерирующем аэрозоль изделии. Таким образом, влияние на характеристики аэрозоля может обусловлено, главным образом, количеством определенных соединений, содержащихся в гомогенизированном табачном материале, в частности соединений, содержащих аммиак и аммоний.

Например, вследствие присутствия содержащих аммиак или аммоний соединений в табаке, используемом для производства гомогенизированного табачного материала, возможно образование аэрозоля с нежелательными характеристиками из-за присутствия определенных соединений. Таким образом, может быть желательным регулирование, минимизация или исключение содержания таких содержащих аммиак и аммоний соединений с целью получения требуемого состава, имеющего конкретные заданные характеристики, например аромат, при генерировании из него аэрозоля.

Патент US3098492 (опубл.23.07.1963, МПК A24B3/14) относится к производству табачных продуктов, по существу состоящих из адгезивно связанных тонкоизмельченных частиц табака. Способ изготовления табачного продукта включает смешивание измельченного табака, нежелатинизированного крахмала, пластификатора и воды, и продавливание указанной смеси через экструдер с приложением тепла и давления внутри экструдера, достаточных для одновременного желатинизирования крахмала и его диспергирования в смеси и выталкивания смеси из экструдера в виде продукта, причем количество воды в указанной смеси составляет от 30% до 80% от веса табака. Недостатком данного технического решения является недостаточная производительность процесса изготовления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Существует потребность в способе производства листа из содержащего алкалоиды материала, например гомогенизированного табачного материала, который был бы способен удовлетворять по меньшей мере одну из вышеуказанных потребностей с точки зрения либо производительности, либо характеристик аэрозоля, генерируемого из содержащего алкалоиды материала.

Помимо всего прочего, существует потребность в способе производства листа из содержащего алкалоиды материала, который легко удалялся бы с движущейся ленты, на которую он перемещен. Существует потребность в способе производства листа из содержащего алкалоиды материала, который легко разматывался бы с рулона и который, следовательно, обеспечивал бы возможность непрерывной, постоянной и регулярной подачи материала на оборудование, расположенное дальше по потоку, так что обеспечивалась бы возможность повышения общей производительности остальной части производственной линии и, таким образом, возможность улучшения ее производственных или технологических характеристик.

Существует также потребность в способе изготовления содержащего алкалоиды материала, который обеспечивал бы возможность регулирования характеристик (таких как аромат) аэрозоля, генерируемого из указанного материала, путем снижения содержания аммиака или содержащих аммиак соединений.

Настоящее изобретение обеспечивает возможность удовлетворения по меньшей мере одной из вышеуказанных потребностей.

В одном аспекте настоящее изобретение относится к способу изготовления листа, содержащего гомогенизированный содержащий алкалоиды материал; указанный способ включает этапы, на которых: получают смесь, содержащую восстанавливающий сахар и частицы содержащего алкалоиды материала; осуществляют экструзию указанной смеси; получают суспензию, содержащую экструдированную смесь; и осуществляют литье суспензии в виде листа.

Настоящее изобретение также относится к способу изготовления листа, содержащего гомогенизированный содержащий алкалоиды материал; указанный способ включает этапы, на которых: получают смесь, содержащую восстанавливающий сахар и частицы содержащего алкалоиды материала; осуществляют экструзию указанной смеси; добавляют воду в экструдированную смесь с образованием суспензии; и осуществляют литье суспензии в виде листа.

С помощью способа согласно настоящему изобретению получают и экструдируют смесь частиц содержащего алкалоиды материала и восстанавливающего сахара. Экструзия обеспечивает возможность модификации содержащего алкалоиды материала, так что результирующий материал, выгружаемый из экструдера, имеет иные характеристики по сравнению с содержащим алкалоиды материалом до экструзии с точки зрения состава содержащего алкалоиды материала. Эти различия влияют на конечные характеристики литого листа, изготавливаемого из суспензии, получаемой из экструдированной смеси.

Если говорить о составе содержащего алкалоиды материала после экструзии, то во время экструзии может происходить реакция между восстанавливающим сахаром и содержащим алкалоиды материалом, особенно в случае если в последнем содержатся содержащие аммиак и аммоний соединения. Эта реакция модифицирует состав содержащего алкалоиды материала, так что результирующий материал, выгружаемый из экструдера, имеет более низкое содержание содержащих аммиак или аммоний соединений по сравнению с содержащим алкалоиды материалом до экструзии, и, следовательно, обеспечивается возможность того, что аэрозоль, генерируемый из указанного материала, будет показывать требуемые характеристики, например, с точки зрения аромата.

Кроме того, обработка в экструдере изменяет химические или физические характеристики материала, содержащего алкалоиды, таким образом результирующий материал, выделенный из экструдера, когда в сочетании со связующим для формирования пульпа и затем отливка могут привести к листу, демонстрирующему улучшенные характеристики в отношении консистенция, чувствительность к нагреву, липкость и прочность на растяжение.

В данном контексте термин «лист» обозначает листовой элемент, имеющий длину, которая существенно больше его ширины. Ширина листа предпочтительно составляет более чем приблизительно 10 миллиметров, более предпочтительно более чем приблизительно 20 миллиметров или приблизительно 30 миллиметров. Еще более предпочтительно, ширина листа составляет от приблизительно 100 миллиметров до приблизительно 300 миллиметров.

«Содержащий алкалоиды материал» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые обычно содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислыми свойствами. Некоторые синтетические соединения или схожие структуры также именуются алкалоидами. Помимо углерода, водорода и азота, алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно получать путем очистки из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В контексте данного документа термин «гомогенизированный табачный материал» обозначает материал, полученный путем агломерации сыпучего табака, который содержит алкалоид никотин. Таким образом, содержащий алкалоиды материал может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Процесс изготовления листов гомогенизированного табачного материала обычно включает этап, на котором смешивают табачную пыль и связующее с образованием суспензии. Затем суспензию используют для создания табачного листа. Например, осуществляют литье вязкой суспензии на движущуюся металлическую ленту для производства т.н. литого листа. В качестве альтернативы, для получения восстановленного табака можно использовать суспензию с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Листовой материал из табака может именоваться восстановленным листовым материалом, и его получают с использованием сыпучего табака (например, восстановленного табака) или сыпучей табачной смеси, увлажнителя и водного растворителя с получением табачной композиции. Затем табачная композиция может быть подвергнута литью, экструзии, раскатке или прессованию с получением листового материала из табачной композиции. Лист из табака может быть изготовлен с использованием влажного процесса, в котором используют табак для получения бумагообразного материала, или процесса литья листов, в котором мелкие частицы табака смешивают со связующим материалом и осуществляют литье на движущуюся ленту с получением листа.

Затем лист гомогенизированного табачного материала может быть смотан в рулоны, которые должны разматываться с целью дальнейшей обработки для получения, например, части образующего аэрозоль изделия, т.е. для включения в образующий аэрозоль субстрат образующего аэрозоль изделия. В «нагреваемом без сжигания» генерирующем аэрозоль изделии образующий аэрозоль субстрат нагревают до сравнительно низкой температуры с целью получения аэрозоля, но с предотвращением горения табачного материала. Кроме того, табак, содержащийся в гомогенизированном табачном листе, обычно представляет собой весь табак или содержит основную часть табака, присутствующего в гомогенизированном табачном материале такого «нагреваемого без сжигания» генерирующего аэрозоль изделия. Это означает, что аэрозольная композиция, которая генерируется в таком «нагреваемом без сжигания» образующем аэрозоль изделии, по существу является продуктом лишь гомогенизированного табачного материала.

В контексте данного документа термин «образующий аэрозоль материал» обозначает материал, который при нагреве способен выделять летучие соединения для генерирования аэрозоля. Табак вместе с другими соединениями, в частности лист гомогенизированного табака, содержащий вещество для образования аэрозоля, может быть классифицирован как образующий аэрозоль материал. Образующий аэрозоль субстрат может содержать образующий аэрозоль материал или состоять из него.

Свойства гомогенизированного табачного материала могут влиять на процесс изготовления листа, содержащего этот материал, а также на характеристики генерируемого из него аэрозоля.

Действительно, гомогенизированный табачный материал обычно является «липким», т.е. он прилипает к смежным объектам, и в то же самое время он является довольно ломким и имеет сравнительно низкую прочность при растяжении. Без углубления в теорию предполагается, что такие свойства могут быть обусловлены присутствием связующего и вещества для образования аэрозоля, такого как гуаровая камедь и глицерин, в гомогенизированном табачном материале.

В то же самое время, гомогенизированный табачный материал также содержит соединения, которые, влияют, помимо всего прочего, на характеристики аэрозоля, генерируемого из указанного материала, например на аромат. Соединения, которые влияют на характеристики аэрозоля, включают, помимо всего прочего, соединения, содержащие аммиак и аммоний.

Согласно способу по настоящему изобретению, производят лист содержащего алкалоиды материала.

Получают смесь частиц содержащего алкалоиды материала и восстанавливающего сахара. Указанная смесь может содержать воду в разных количествах. Предпочтительно, смешивают указанные частицы и восстанавливающий сахар с помощью любого известного инструмента.

Затем осуществляют экструзию полученной смеси.

Экструзия представляет собой процесс, используемый для создания объектов путем продавливания материала, в данном случае вышеупомянутой смеси, через фильеру желаемого поперечного сечения. Смесь в фильере подвергается воздействию сжимающего и сдвигающего напряжений. Вследствие этого смесь выдавливается от впускного к выпускному отверстию экструдера, при этом в существенной степени поглощая энергию.

Экструзия модифицирует содержание содержащего алкалоиды материала в указанной смеси, так что результирующий материал имеет иные характеристики по сравнению с содержащим алкалоиды материалом до экструзии. При обработке в экструдере восстанавливающий сахар указанной смеси действительно может вступать в реакцию с содержащими аммиак или аммоний соединениями, присутствующими в содержащем алкалоиды материале. Без углубления в какую-либо конкретную теорию предполагается, что карбонильная группа восстанавливающего сахара указанной смеси может подвергается т.н. реакции Майяра с аминогруппой содержащих аммиак или аммоний соединений, содержащихся в содержащем алкалоиды материале, в результате чего их количество снижается.

Таким образом, смесь, выгружаемая из экструдера, содержит меньшее количество аммиака или содержащих аммиак соединений по сравнению с содержащим алкалоиды материалом до экструзии, и образуется желаемая композиции, которая обеспечивает возможность регулирования характеристик аэрозоля, генерируемого из указанного материала.

Кроме того, экструдированная смесь предпочтительно используется вместе со связующим для образования суспензии. Экструдированную смесь и связующее предпочтительно дополнительно перемешивают с целью достижения однородности. Предпочтительно, в суспензию добавляют воду.

Затем осуществляют литье суспензии, например, на движущуюся опору, такую как конвейерная лента. Литье осуществляют с помощью любого известного устройства, например, вводят суспензию в литейный короб, расположенную над подвижной основой, и осуществляют литье суспензии посредством литейной лопатки, прикрепленной к литейному коробу.

Обработка указанной смеси в экструдере также обеспечивает возможность модификации физических характеристик содержащего алкалоиды материала, так что результирующая смесь, выгружаемая из экструдера в виде суспензии и затем подвергаемая литью, образует лист, которые показывает характеристики по консистенции, чувствительности к нагреву, липкости и прочности при растяжении, которые оптимальны для использования в качестве компонента в генерирующем аэрозоль изделии. В частности, лист может иметь улучшенную прочность при растяжении, или улучшенную теплостойкость, или пониженную липкость, или лучшую консистенцию по сравнению с листом, который образован той же самой суспензией, но в котором содержащий алкалоиды материала не был подвергнут экструзии перед литьем.

Кроме того, лист может показывать лучшие поверхностное свойства, например более гладкую поверхность с меньшим количеством дефектов по сравнению с листом, который образован той же самой суспензией, но в котором содержащий алкалоиды материал не был подвергнут экструзии перед литьем.

Кроме того, та же самая суспензия перед литьем показывает оптимальные свойства в отношении своей вязкости и плотности, которые остаются стабильными.

Предпочтительно, указанная смесь перед этапом экструзии содержит от приблизительно 2 процентов до приблизительно 30 процентов по массе восстанавливающего сахара в пересчете на сухую массу смеси, более предпочтительно от приблизительно 5 процентов до приблизительно 25 процентов по массе в пересчете на сухую массу смеси, более предпочтительно от приблизительно 10 процентов до приблизительно 15 процентов по массе в пересчете на сухую массу смеси, и еще более предпочтительно от приблизительно 11 процентов до приблизительно 14 процентов по массе в пересчете на сухую массу смеси.

Такое количество восстанавливающего сахара признано оптимальным для достижения требуемых характеристик конечного продукта. Например, может быть обеспечен требуемый уровень аммиака.

Предпочтительно, частицы содержащего алкалоиды материала имеют средний размер от приблизительно 0,02 миллиметра до приблизительно 0,3 миллиметра.

Средний размер от приблизительно 0,02 миллиметра до приблизительно 0,3 миллиметра представляет собой размер, при котором по меньшей мере частично разрушаются табачные клетки. Использование содержащего алкалоиды материала, имеющего такой средний размер, обеспечивает преимущество, состоящее в обеспечении гладкой и однородной суспензии на дальнейших этапах обработки содержащего алкалоиды материала.

Предпочтительно, восстанавливающий сахар выбран из глюкозы, фруктозы, ксилозы, рибозы, галактозы и их смесей. Более предпочтительно, восстанавливающий сахар представляет собой глюкозу, фруктозу и их смеси.

Предпочтительно, восстанавливающий сахар смешан с содержащим алкалоиды материаломв порошкообразной форме, в жидкой форме или в форме суспензии.

Содержащий алкалоиды материал перед смешением с восстанавливающими сахарами может присутствовать в любой требуемой форме. Если содержащий алкалоиды материал является по существу сухим, может быть добавлена водв.

Предпочтительно, перед этапом экструзии указанная смесь имеет содержание воды от приблизительно 2 процентов до приблизительно 30 процентов по массе, более предпочтительно от приблизительно 5 процентов до приблизительно 25 процентов по массе, более предпочтительно от приблизительно 10 процентов до приблизительно 20 процентов по массе, более предпочтительно от приблизительно 11 процентов до приблизительно 18 процентов по массе, и еще более предпочтительно от приблизительно 11 процентов до приблизительно 14 процентов по массе.

Содержание воды в указанной смеси может влиять на реакцию между восстанавливающим сахаром и аммиаком или содержащими аммиак соединениями внутри экструдера и, следовательно, оно может являться важным фактором.

Предпочтительно, этап экструзии осуществляют при температуре, которая ниже или равна приблизительно 190 градусов по Цельсию, более предпочтительно от приблизительно 30 градусов по Цельсию до приблизительно 190 градусов по Цельсию.

Предпочтительно, экструзия при осуществлении способа согласно настоящему изобретению включает этапы, на которых: подают указанную смесь в экструдер; нагревают смесь до первой температуры, меньшей или равной приблизительно 190 градусов по Цельсию; охлаждают смесь от первой температуры до второй температуры, меньшей или равной приблизительно 70 градусов по Цельсию; и выгружают экструдированную смесь из экструдера.

Таким образом, материал, выгружаемый из экструдера, содержит меньшее количество аммиака или содержащих аммиак соединений по сравнению с содержащим алкалоиды материалом до экструзии, без нежелательной потери других компонентов материала, в частности алкалоидов, таких как никотин.

В результате получают содержащий алкалоиды материал, который имеет требуемый состав, обеспечивающий возможность регулирования характеристик аэрозоля, генерируемого из указанного материала.

Более предпочтительно, способ согласно настоящему изобретению включает этап, на котором: нагревают указанную смесь до первой температуры, составляющей от приблизительно 90 градусов по Цельсию до приблизительно 190 градусов по Цельсию, более предпочтительно от приблизительно 140 до приблизительно 190 градусов по Цельсию, еще более предпочтительно от приблизительно 175 градусов по Цельсию до приблизительно 185 градусов по Цельсию.

Предпочтительно, способ согласно настоящему изобретению включает охлаждение смеси от первой температуры до второй температуры, составляющей от приблизительно 30 градусов по Цельсию до приблизительно 70 градусов по Цельсию, более предпочтительно от приблизительно 35 градусов по Цельсию до приблизительно 50 градусов по Цельсию, еще более предпочтительно от приблизительно 35 градусов по Цельсию до приблизительно 45 градусов по Цельсию.

Предпочтительно, этап экструзии осуществляют в течение времени экструзии, составляющего от приблизительно 10 секунд до приблизительно 80 секунд, более предпочтительно от приблизительно 10 секунд до приблизительно 60 секунд, более предпочтительно от приблизительно 15 секунд до приблизительно 50 секунд, более предпочтительно от приблизительно 20 секунд до приблизительно 30 секунд, и еще более предпочтительно от приблизительно 22 секунд до приблизительно 27 секунд.

Время экструзии может влиять на реакцию между восстанавливающим сахаром и аммиаком или содержащими аммиак соединениями. В частности, уменьшение количества аммиака или содержащих аммиак соединений в содержащем алкалоиды материале может приводить к потере других компонентов или соединений, присутствующих в материале, например алкалоидов, таких как никотин.

Указанное время экструзии в экструдере было признано оптимальным для получения пониженного количества соединений, содержащих аммиак и аммоний, в содержащем алкалоиды материале без потери других компонентов материала, в частности алкалоидов, таких как никотин.

Предпочтительно, нагрев осуществляют в первой части экструдера, а охлаждение осуществляют во второй части экструдера, причем вторая часть экструдера расположена после первой части экструдера в направлении экструзии.

В данном контексте термин «направление экструзии» означает направление потока материала, подвергаемого экструзии внутри экструдера.

Предпочтительно, время нахождения указанной смеси в первой части экструдера составляет от приблизительно 2 секунд до приблизительно 60 секунд, более предпочтительно от приблизительно 10 секунд до приблизительно 40 секунд, более предпочтительно от приблизительно 14 секунд до приблизительно 35 секунд, еще более предпочтительно от приблизительно 18 секунд до приблизительно 22 секунд.

Первая часть экструдера представляет собой ту часть экструдера, где указанную смесь нагревают.

Предпочтительно, время нахождения смеси во второй части экструдера составляет от приблизительно 2 секунд до приблизительно 60 секунд, более предпочтительно от приблизительно 10 секунд до приблизительно 40 секунд, более предпочтительно от приблизительно 14 секунд до приблизительно 35 секунд, еще более предпочтительно от приблизительно 18 секунд до приблизительно 22 секунд. Вторая часть экструдера представляет собой ту часть экструдера, где указанную смесь охлаждают.

Предпочтительно, процесс экструзии включает этап, на котором выдерживают указанную смесь при первой температуре в течение времени нахождения, составляющего от приблизительно 2 секунд до приблизительно 55 секунд перед этапом охлаждения смеси, более предпочтительно от приблизительно 6 секунд до приблизительно 26 секунд, еще более предпочтительно от приблизительно 7 секунд до приблизительно 11 секунд.

В процессе согласно настоящему изобретению термический профиль в экструдере может влиять на реакцию между восстанавливающим сахаром и соединениями, содержащими аммиак и аммоний.

Указанный тепловой профиль в экструдере был признан оптимальным для получения пониженного количества аммиака или содержащих аммиак соединений в содержащем алкалоиды материале без потери других компонентов материала и, в частности, алкалоидов, таких как никотин.

Предпочтительно, способ согласно настоящему изобретению включает этап, на котором нагревают указанную смесь до первой температуры, составляющей от приблизительно 175 градусов по Цельсию до приблизительно 185 градусов по Цельсию, причем время выдерживания смеси в первой части экструдера составляет от приблизительно 18 секунд до приблизительно 22 секунд.

Предпочтительно способ согласно настоящему изобретению включает этап, на котором охлаждают указанную смесь от первой температуры до второй температуры, составляющей от приблизительно 35 градусов по Цельсию до приблизительно 45 градусов по Цельсию, причем время нахождения смеси во второй части экструдера составляет от приблизительно 18 секунд до приблизительно 22 секунд. При осуществлении способа согласно настоящему изобретению, другие условия обработки, такие как механическая энергия, прикладываемая во время экструзии, также могут являться важными факторами для общего результата способа согласно настоящему изобретению, поскольку они также влияют на реакцию между восстанавливающим сахаром и соединениями материала, содержащего алкалоид.

Предпочтительно, при осуществлении способа согласно настоящему изобретению, этап экструзии выполняют путем приложения к указанной смеси механической энергии, составляющей от приблизительно 150 ватт-час на килограмм смеси до приблизительно 350 ватт-час на килограмм смеси, более предпочтительно от приблизительно 200 ватт-час на килограмм смеси до приблизительно 300 ватт-час на килограмм смеси, и еще более предпочтительно от приблизительно 225 ватт-час на килограмм смеси до приблизительно 275 ватт-час на килограмм смеси.

Предпочтительно, при осуществлении способа согласно настоящему изобретению этап получения суспензии включает объединение экструдированной смеси со связующим с образованием суспензии.

Предпочтительно, при осуществлении способа согласно настоящему изобретению этап получения суспензии включает объединение экструдированной смеси с веществом для образования аэрозоля с образованием суспензии.

Предпочтительно при осуществлении способа согласно настоящему изобретению этап получения суспензии включает гомогенизацию суспензии.

Предпочтительно, содержание воды в суспензии составляет от приблизительно 10 процентов до приблизительно 90 процентов по массе, более предпочтительно от приблизительно 20 процентов до приблизительно 80 процентов по массе, еще более предпочтительно от приблизительно 40 процентов до приблизительно 80 процентов по массе, еще более предпочтительно от приблизительно 60 процентов до приблизительно 80 процентов перед этапом литья.

Предпочтительно, при осуществлении способа согласно настоящему изобретению этап получения суспензии включает добавление связующего в количестве от приблизительно 1 процента до приблизительно 12 процентов по массе в пересчете на сухую массу суспензии, более предпочтительно от приблизительно 4 процентов до приблизительно 10 процентов по массе в пересчете на сухую массу суспензии, и еще более предпочтительно от приблизительно 5 процентов до приблизительно 7 процентов.

Связующее, используемое в суспензии, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее может обеспечивать сохранение частиц содержащего алкалоиды материала по существу в диспергированном состоянии во всему литому листу. Описательный обзор камедей, которые могут использоваться в качестве связующего, см. в публикациях Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip и др., ред. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2е изд. 1973); и Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т.п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Предпочтительно, способ согласно настоящему изобретению включает этап, на котором добавляют целлюлозные волокна к содержащему алкалоиды материалу.

Целлюлозные волокна могут быть введены в суспензию. Целлюлозные волокна, вводимые в суспензию, обычно повышают прочность при растяжении содержащего алкалоиды материала, действуя в качестве упрочняющего материала. Поэтому добавление целлюлозных волокон обеспечивает возможность повышения упругости содержащего алкалоиды материала.

Целлюлозные волокна для добавления в содержащий алкалоиды материал, такой как гомогенизированный табачный материал, известны из уровня техники и включают, но без ограничения: волокна древесины мягких пород, волокна древесины твердых пород, джутовые волокна, льняные волокна, табачные волокна, и комбинации вышеперечисленного. В дополнение к получению волокнистой массы, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическое получение волокнистой массы, химическое получение волокнистой массы, отбеливание, сульфатное получение волокнистой массы и комбинации вышеперечисленного.

Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или другие материалы из табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В качестве альтернативы вышеуказанным волокнам или вместе с ними могут использоваться растительные волокна, включая конопляные и бамбуковые.

Длина целлюлозных волокон предпочтительно составляет от приблизительно 0,2 миллиметра до приблизительно 4 миллиметра. Предпочтительно, средняя длина на единицу веса целлюлозных волокон составляет от приблизительно 1 миллиметра до приблизительно 3 миллиметров.

Кроме того, предпочтительно, объем целлюлозных волокон, добавленных в содержащий алкалоиды материал в дополнение к целлюлозным волокнам, уже присутствующим в последнем, составляет от приблизительно 1 процента до приблизительно 7 процентов в пересчете на сухую массу от общей массы суспензии.

Предпочтительно, способ согласно настоящему изобретению включает этап, на котором добавляют вещество для образования аэрозоля к содержащему алкалоиды материалу. Вещества для образования аэрозоля могут быть введены в суспензию.

Подходящие вещества для образования аэрозоля, которые добавляют к содержащему алкалоиды материалу, такому как гомогенизированный табачный материал, известны в данной области техники и включают, но без ограничения, одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примеры предпочтительных веществ для образования аэрозоля представляют собой глицерин и пропиленгликоль.

Содержание образующего аэрозоль вещества в содержащем алкалоиды материале может составлять более чем приблизительно 3 процента в пересчете на сухую массу. В качестве альтернативы, содержание образующего аэрозоль вещества в содержащем алкалоиды материале может составлять от приблизительно 3 процентов до приблизительно 30 процентов по массе в пересчете на сухую массу. Более предпочтительно, образующее аэрозоль вещество содержится в количестве от приблизительно 7 процентов до приблизительно 25 процентов в пересчете на сухую массу содержащего алкалоиды материала. Более предпочтительно, образующее аэрозоль вещество содержится в количестве от приблизительно 10 процентов до приблизительно 25 процентов в пересчете на сухую массу содержащего алкалоиды материала.

Предпочтительно, способ согласно настоящему изобретению включает этап, на котором добавляют дополнительный содержащий алкалоиды материал в суспензию.

Предпочтительно, при осуществлении способа согласно настоящему изобретению этап гомогенизации суспензии выполняют при температуре от приблизительно 20 градусов по Цельсию до приблизительно 60 градусов по Цельсию, более предпочтительно от приблизительно 25 градусов по Цельсию до приблизительно 55 градусов по Цельсию.

Предпочтительно, способ по настоящему изобретению включает этап, на котором осуществляют сушку листа, содержащего гомогенизированный содержащий алкалоиды материал, после литья.

Предпочтительно, содержание воды в листе, содержащем гомогенизированный содержащий алкалоиды материал, составляет от приблизительно 7 процентов по массе до приблизительно 15 процентов по массе после сушки.

Предпочтительно лист, содержащий гомогенизированный содержащий алкалоиды материал, содержит от приблизительно 45 процентов до приблизительно 93 процентов содержащего алкалоиды материал в пересчете на сухую массу.

Предпочтительно, содержащий алкалоиды материал представляет собой гомогенизированный табачный материал. В этом случае алкалоиды, содержащиеся в материале, могут содержать никотин. Предпочтительно, табачный материал содержит табак Берли.

Согласно второму аспекту, настоящее изобретение относится к образующему аэрозоль изделию, содержащему компонент, изготовленный способом согласно первому аспекту настоящего изобретения.

Преимущества второго аспекта уже были в целом изложены со ссылкой на первый аспект и не будут повторяться в данном документе.

Образующие аэрозоль изделия согласно настоящему изобретению могут быть выполнены в виде сигарет с фильтром или других курительных изделий, в которых табачный материал сгорает с образованием дыма. Настоящее изобретение также охватывает изделия, в которых табачный материал нагревают, а не сжигают, для создания аэрозоля, а также изделия, в которых содержащий никотин аэрозоль генерируется из табачного материала без сжигания или нагрева.

Образующие аэрозоль изделия согласно настоящему изобретению могут быть выполнены в виде цельных, собранных образующих аэрозоль изделий, или в виде компонентов образующих аэрозоль изделий, которые объединяют с одним или более другими компонентами для обеспечения собранного изделия для создания аэрозоля, например такого, как расходная часть нагреваемого курительного устройства.

Образующее аэрозоль изделие может представлять собой изделие, которое генерирует аэрозоль, непосредственно вдыхаемый в легкие потребителя через рот потребителя. Образующее аэрозоль изделие может быть схожим с обычным курительным изделием, таким как сигарета, и оно может содержать табак. Образующее аэрозоль изделие может быть одноразовым. В качестве альтернативы, образующее аэрозоль изделие может быть частично многоразовым и содержать возобновляемый или сменный образующий аэрозоль субстрат.

Образующее аэрозоль изделие также может содержать горючую сигарету. В предпочтительных вариантах осуществления образующее аэрозоль изделие может иметь по существу цилиндрическую форму. Образующее аэрозоль изделие может быть по существу удлиненным. Образующее аэрозоль изделие может иметь длину и окружное направление, по существу перпендикулярное длине. Образующее аэрозоль изделие может иметь общую длину от приблизительно 30 миллиметров до приблизительно 100 миллиметров. Образующее аэрозоль изделие может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров.

Предпочтительно, во всех аспектах настоящего изобретения содержащий алкалоиды материал представляет собой гомогенизированный табачный материал. В этом случае алкалоиды, содержащиеся в указанном материале, могут содержать никотин.

Согласно первому аспекту настоящего изобретения, гомогенизированный табачный материал изготавливают в виде листа путем литья суспензии.

Гомогенизированный табачный лист содержит табачные частицы, полученные путем измельчения из табачных листьев (например, стеблей и листовых пластин табака).

Гомогенизированный табачный лист также может содержать небольшое количество одного или более из табачной пыли, мелких частиц табака и других побочных продуктов табака в виде частиц, которые образуются при обработке, манипулировании и транспортировке табака.

Табак, содержащийся в гомогенизированном табачном материале, может составлять основную часть табака или даже по существу все количество табака, присутствующего в образующем аэрозоль изделии.

Предпочтительно не весь содержащий алкалоиды материал подвергают экструзии перед образованием суспензии. Следовательно, этап добавления воды в экструдированную смесь с получением суспензии предпочтительно включает добавление воды и частиц содержащего алкалоиды материала в экструдированную смесь с получением суспензии. Как упоминалось выше, экструзию выполняют с целью получения, в результирующем материале, выгруженном из экструдера, меньшего количества аммиака или аммония, чем в исходном материале. Тем не менее, не все содержащие алкалоиды материалы имеют одинаковое количество аммиака или аммония. Например, в случае, если алкалоиды представляют собой никотин, разные типы табака имеют разное содержание аммиака. Как правило, литой лист включает смесь разных типов табака. Поэтому экструзии подвергают лишь те типы табака, которые имеют высокое содержание аммиака или аммония, а остальные типы табака с относительно «низким» содержанием аммиака или аммония могут быть добавлены в суспензию без этапа экструзии. Таким образом, дополнительный этап экструзии используют только при необходимости.

Далее конкретные варианты осуществления настоящего изобретения описаны лишь на примерах со ссылками на сопроводительные чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

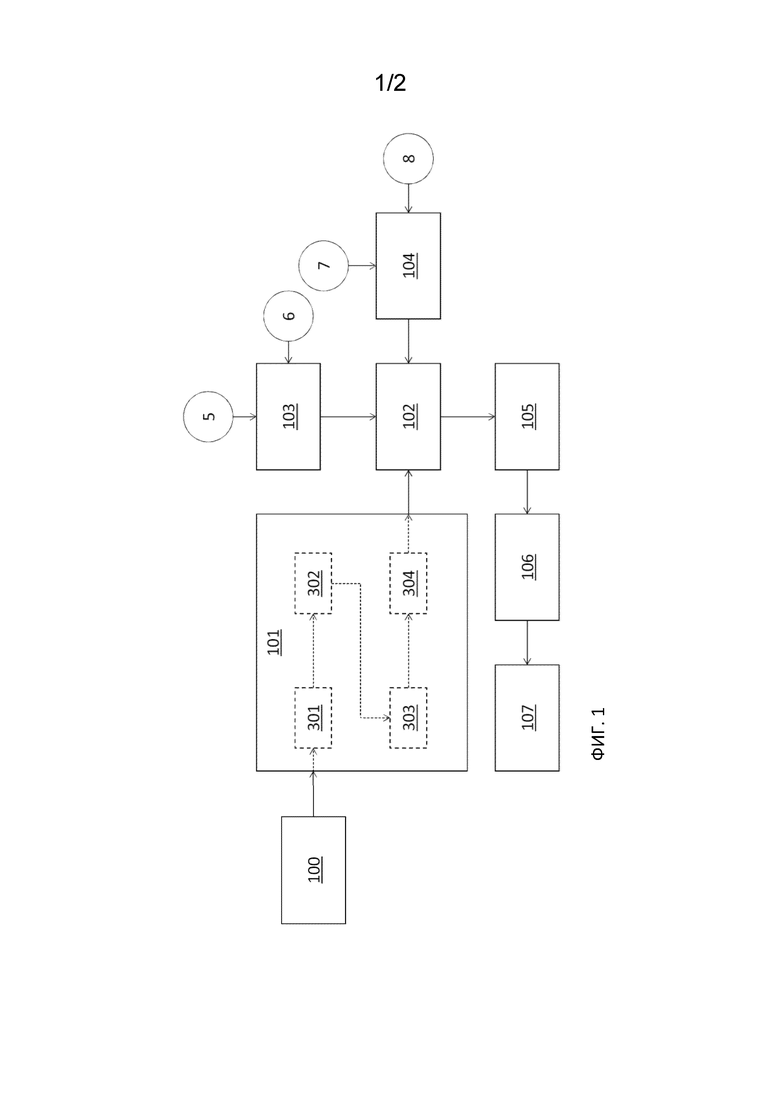

на фиг. 1 показана блок-схема способа производства листа, содержащего гомогенизированный табачный материал, согласно настоящему изобретению;

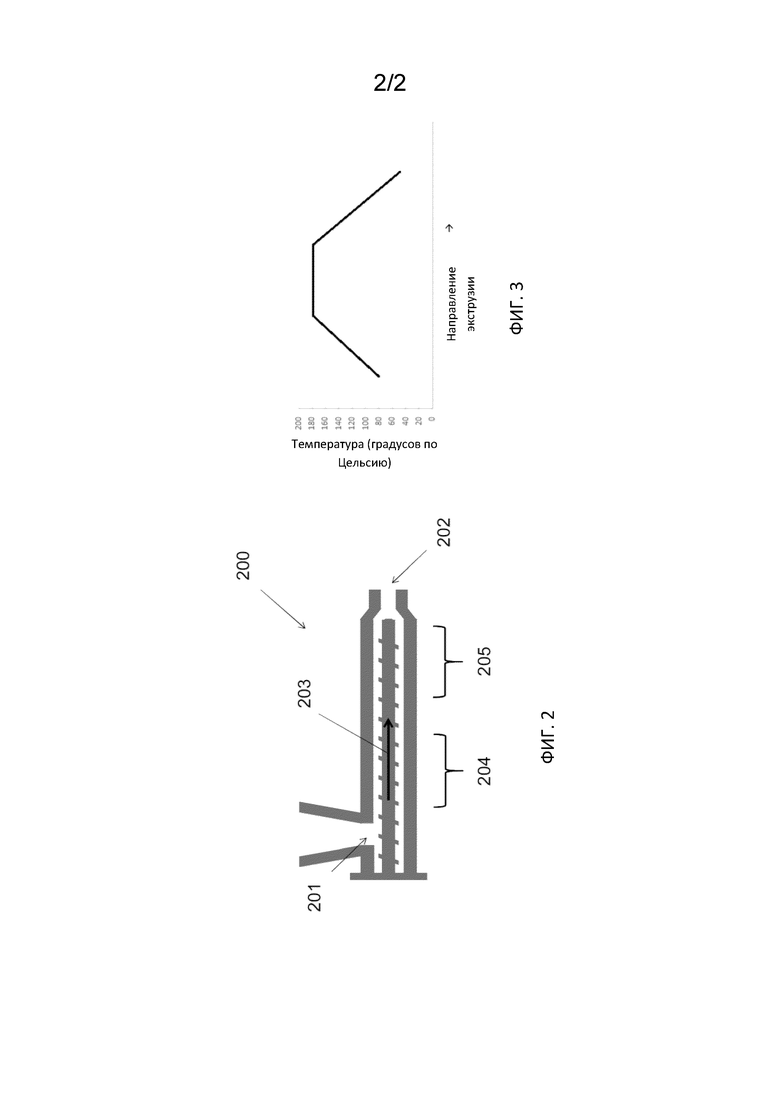

на фиг. 2 показан схематический вид сбоку экструдера, используемого для производства экструдированной смеси; и

на фиг. 3 показан температурный профиль экструдера, используемого для производства экструдированной смеси.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

С первоначальной ссылкой на фиг. 1 представлен способ производства экструдированной смеси гомогенизированного табачного материала согласно настоящему изобретению.

На первом этапе 100 получают смесь частиц содержащего алкалоиды материала и восстанавливающего сахара. Содержащий алкалоиды материал представляет собой табачный материал, содержащий алкалоид никотин. Восстанавливающий сахар представляет собой глюкозу, фруктозу или их смесь. Смесь восстанавливающего сахара и табачного материала может иметь содержание воды от приблизительно 11 процентов до приблизительно 14 процентов по массе в пересчете на сухую массу смеси.

Способ также включает этап 101, на котором указанную смесь подают в экструдер 200 (показан на фиг. 2), содержащий впускное отверстие 201 и выпускное отверстие 202. В экструдере 200 смесь движется вдоль направления экструзии, заданного между впускным отверстием 201 и выпускным отверстию 202 и показанного на фиг. 2 стрелкой 203, и подвергается термомеханической обработке, в процессе которой восстанавливающий сахар предпочтительно вступает в реакцию с аммиаком и содержащими аммиак соединениями табачного материала. Предпочтительно, во время экструзии к смеси, присутствующей в экструдере, прикладывают механическую энергию от приблизительно 225 ватт-час на килограмм смеси до приблизительно 275 ватт-час на килограмм смеси.

На фиг. 3 показан схематический термический профиль вдоль направления экструзии 203 в процессе экструзии при осуществлении способа согласно настоящему изобретению.

Этап 101 по фиг. 1 включает подэтап 301, на котором смесь подают в экструдер 200.

После подэтапа 301 этап 101 включает дополнительный подэтап 302, на котором смесь, присутствующую внутри экструдера 200, нагревают до первой температуры, меньшей или равной приблизительно 190 градусов по Цельсию. Предпочтительно, первая температура составляет от приблизительно 90 градусов по Цельсию до приблизительно 190 градусов по Цельсию, более предпочтительно от приблизительно 140 градусов по Цельсию до приблизительно 190 градусов по Цельсию, еще более предпочтительно от приблизительно 175 градусов по Цельсию до приблизительно 185 градусов по Цельсию. Предпочтительно, нагрев осуществляют в первой части 204 экструдера 200. Предпочтительно, время нахождения в первой части экструдера составляет от приблизительно 18 секунд до приблизительно 22 секунд.

После подэтапа 302 нагрева смеси до первой температуры, предпочтительно выполняют дополнительный подэтап 303, на котором охлаждают смесь, присутствующую внутри экструдера 200, от первой температуры до второй температуры, меньшей или равной приблизительно 70 градусов по Цельсию[g2]. Предпочтительно вторая температура составляет от приблизительно 30 градусов по Цельсию до приблизительно 70 градусов по Цельсию, более предпочтительно от приблизительно 35 градусов по Цельсию до приблизительно 50 градусов по Цельсию, еще более предпочтительно от приблизительно 35 градусов по Цельсию до приблизительно 45 градусов по Цельсию. Предпочтительно, охлаждение осуществляют во второй части 205 экструдера 200, расположенной после первой части 204 экструдера 200 в направлении экструзии 203. Предпочтительно, время нахождения во второй части 205 экструдера составляет от приблизительно 18 секунд до приблизительно 22 секунд.

Как показано на фиг. 3, этап 101 экструзии может включать выдерживание смеси при первой температуре предпочтительно внутри первой части 204 экструдера 200 в течение определенного времени нахождения перед этапом охлаждения смеси. Предпочтительно, указанное время нахождения составляет от приблизительно 6 секунд до приблизительно 40 секунд. Более предпочтительно, указанное время нахождения составляет от приблизительно 7 секунд до приблизительно 11 секунд.

После подэтапа 303 охлаждения смеси от первой температуры до второй температуры, выполняют дополнительный этап 304, на котором выгружают смесь при второй температуре из экструдера 200. В результате табачная смесь содержит меньшее количество соединений, содержащих аммиак и аммоний, по сравнению с табачным материалом до процесса экструзии.

После этапа 101 экструзии экструдированную смесь используют на следующем этапе 102 приготовления суспензии.

До или во время этапа 102 приготовления суспензии способ согласно настоящему изобретению может включать два дополнительных этапа: этап 103 приготовления пульпы, на котором целлюлозные волокна 5 и воду 6 преобразуют в пульпу для однородного распределения и очистки волокон в воде, и этап 104 приготовления эмульсии, на котором предварительно смешивают вещество 7 для образования аэрозоля и связующее 8. Предпочтительно, вещество 7 для образования аэрозоля содержит глицерин, и связующее 8 содержит гуаровую камедь. Предпочтительно, этап 104 приготовления эмульсии включает предварительное смешивание гуаровой камеди и глицерина без добавления воды.

Этап 102 приготовления суспензии предпочтительно включает перемещение раствора предварительно смешанных вещества для образования аэрозоля и связующего в смесительную емкость для суспензии и перемещение пульпы в указанную смесительную емкость для суспензии. Кроме того, этап приготовления суспензии включает дозированную подачу табачной порошковой смеси и эмульсии гуаровой камеди и глицерина в смесительный резервуар для суспензии. Более предпочтительно, данный этап также включает обработку суспензии с помощью смесителя с высоким усилием сдвига для обеспечения однородности и гомогенности суспензии.

Предпочтительно, этап 102 приготовления суспензии также включает этап добавления воды, на котором добавляют воду в суспензию для получения требуемой вязкости и содержания воды. Предпочтительно, количество воды составляет от приблизительно 65 процентов до приблизительно 75 процентов по массе от общей массы суспензии.

С целью изготовления листа, содержащего гомогенизированный табачный материал, суспензию, приготовленную согласно этапу 102, предпочтительно подвергают литью на этапе 105 литья. Предпочтительно, данный этап 105 литья включает перемещение суспензии на литейную станцию и литье суспензии на опоре с получением гомогенного листа, имеющего равномерную толщину. Предпочтительно, во время литья толщину, содержание воды и плотность отливаемого листа регулируют сразу после литья и, более предпочтительно, также осуществляют непрерывный контроль и регулирование с обратной связью с помощью устройств для измерения параметров суспензии в течение всего процесса.

Гомогенизированный литой лист затем сушат на этапе 106 сушки, включающем равномерную и аккуратную сушку литого листа, например, в ленточной сушилке с бесконечной стальной лентой из нержавеющей стали. Ленточная сушилка с бесконечной стальной лентой из нержавеющей стали может содержать независимо регулируемые зоны. Предпочтительно, этап сушки включает контроль температуры литого листа в каждой зоне сушки для обеспечения плавного профиля сушки в каждой зоне сушки и нагрева опоры, на которой изготавливается гомогенизированное литое полотно. Предпочтительно, профиль сушки представляет собой т.н. TLC-профиль сушки.

В конце этапа 106 сушки полотна выполняют этап контроля (не показан) для измерения влажности и количества дефектов в высушенном полотне.

После того, как лист, содержащий гомогенизированный табак, был высушен до достижения целевого содержания воды, его снимают с движущейся стальной ленты и предпочтительно сматывают на этапе 107 сматывания, например, с образованием одного исходного рулона. Благодаря улучшенным характеристикам листа согласно настоящему изобретению, содержащего гомогенизированный табак, его легко обрабатывать или впоследствии разматывать с исходного рулона без значительных повреждений листа, что повышает производительность всего процесса. Указанный исходный рулон затем легко может быть использован для производства рулонов меньшего размера с помощью процесса продольной резки и формирования малых рулонов. Рулон меньшего размера может затем использоваться для производства генерирующих аэрозоль изделий (не показаны).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА, СОДЕРЖАЩЕГО ГОМОГЕНИЗИРОВАННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ АЛКАЛОИДЫ | 2018 |

|

RU2783773C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ (ВАРИАНТЫ) | 2018 |

|

RU2774540C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТА ИЗ СОДЕРЖАЩЕГО АЛКАЛОИДЫ МАТЕРИАЛА | 2019 |

|

RU2802839C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТА ИЗ СОДЕРЖАЩЕГО АЛКАЛОИДЫ МАТЕРИАЛА | 2019 |

|

RU2805906C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2020 |

|

RU2825268C1 |

| ЛИСТ МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2020 |

|

RU2828247C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2689216C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2791907C2 |

| НОВЫЙ ГЕНЕРИРУЮЩИЙ АЭРОЗОЛЬ СУБСТРАТ, СОДЕРЖАЩИЙ ВИДЫ РОЗМАРИНА | 2021 |

|

RU2831585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ | 2015 |

|

RU2680562C2 |

Изобретение относится к способу производства листа, содержащего гомогенизированный содержащий алкалоиды материал. Способ изготовления листа, содержащего гомогенизированный содержащий алкалоиды материал включает этапы, на которых получают смесь, содержащую восстанавливающий сахар и частицы содержащего алкалоиды материала. После получения смеси осуществляют экструзию смеси. После экструзии смеси добавляют воду в экструдированную смесь с получением суспензии. После получения суспензии осуществляют литье суспензии в виде листа. Технический результат заключается в улучшении качества аромата за счет снижения содержания аммиака или соединений аммония в продукте. 15 з.п. ф-лы, 3 ил.

1. Способ изготовления листа, содержащего гомогенизированный содержащий алкалоиды материал, включающий этапы, на которых:

получают смесь, содержащую восстанавливающий сахар и частицы содержащего алкалоиды материала;

осуществляют экструзию смеси;

добавляют воду в экструдированную смесь с получением суспензии; и

осуществляют литье суспензии в виде листа.

2. Способ по п. 1, в котором смесь перед этапом экструзии содержит от 2 процентов до 30 процентов по массе восстанавливающего сахара в пересчете на сухую массу смеси.

3. Способ по любому из пп. 1, 2, в котором частицы содержащего алкалоиды материала имеют средний размер от 0,02 миллиметра до 0,3 миллиметра.

4. Способ по любому из пп. 1-3, в котором восстанавливающий сахар выбран из глюкозы, фруктозы, ксилозы, рибозы, галактозы и их смесей.

5. Способ по любому из предыдущих пунктов, в котором содержание воды в смеси составляет от 2 процентов до 30 процентов по массе перед этапом экструзии.

6. Способ по любому из предыдущих пунктов, в котором этап экструзии выполняют при температуре, меньшей или равной 190 градусов по Цельсию.

7. Способ по любому из предыдущих пунктов, в котором этап экструзии выполняют в течение времени экструзии от 10 секунд до 80 секунд.

8. Способ по любому из предыдущих пунктов, в котором этап экструзии выполняют путем приложения механической энергии от 150 ватт-час на килограмм смеси до 350 ватт-час на килограмм смеси.

9. Способ по любому из предыдущих пунктов, в котором этап получения суспензии включает добавление связующего в количестве от 1 процента до 12 процентов по массе в пересчете на сухую массу суспензии.

10. Способ по любому из предыдущих пунктов, включающий этап, на котором добавляют целлюлозные волокна в содержащий алкалоиды материал.

11. Способ по любому из предыдущих пунктов, включающий этап, на котором добавляют вещество для образования аэрозоля в содержащий алкалоиды материал.

12. Способ по любому из предыдущих пунктов, включающий этап сушки листа, содержащего гомогенизированный содержащий алкалоиды материал, выполняемый после литья.

13. Способ по любому из предыдущих пунктов, в котором содержащий алкалоиды материал представляет собой табачный материал.

14. Способ по п. 13, в котором табачный материал содержит табак Берли.

15. Способ по любому из предыдущих пунктов, в котором содержание воды в суспензии составляет от 10 процентов до 90 процентов по массе перед литьем.

16. Способ по любому из предыдущих пунктов, в котором этап добавления воды в экструдированную смесь с получением суспензии включает добавление воды и частиц содержащего алкалоиды материала в экструдированную смесь с получением суспензии.

| WO 2017202538 A1, 30.11.2017 | |||

| US 4823817 A, 25.04.1989 | |||

| US 5551450 A, 03.09.1996 | |||

| Устройство для указания на расстояние количества воды или иной жидкости в баке | 1929 |

|

SU15460A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО ТАБАЧНОГО ЛИСТА И ТАБАЧНЫЙ ПРОДУКТ | 1993 |

|

RU2119761C1 |

Авторы

Даты

2022-06-01—Публикация

2018-12-28—Подача