Настоящее изобретение относится к способу получения материала, содержащего алкалоиды, такого как гомогенизированный табачный материал, и к аэрозолеобразующему изделию, содержащему компонент, полученный из него.

В настоящее время в производстве табачных продуктов помимо табачных листьев используют также гомогенизированный табачный материал. Такой гомогенизированный табачный материал обычно получают из частей табачного растения, которые менее пригодны для производства резаного табачного наполнителя, такие как, например, табачные стебли или табачная пыль. Как правило, табачная пыль образуется как побочный продукт при обработке табачных листьев в процессе производства.

Исходный материал для получения гомогенизированного табачного материала для аэрозолеобразующего изделия также может представлять собой, по большей части, табачные листья, которые, следовательно, имеют такой же размер и физические свойства, как табак для смешивания резаного табачного наполнителя.

Возможные формы гомогенизированного табачного материала включают восстановленный гомогенизированный табак и формованные листы. Процесс получения листов из гомогенизированного табачного материала обычно включает стадию, на которой смешивают измельченный табак и связующее вещество с получением пульпы. Затем пульпу используют для получения табачного полотна или листа, например, посредством выливания вязкой пульпы на движущуюся металлическую ленту с получением так называемого формованного листа. Альтернативно, для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, напоминающем получение бумаги.

Табак, содержащийся в гомогенизированном табачном материале, может составлять основную часть табака или даже по существу все количество табака, содержащегося в аэрозолеобразующем изделии. Таким образом, влияние на характеристики аэрозоля может быть обусловлено, главным образом, гомогенизированным табачным материалом.

Таким образом, в зависимости от характеристик табака, используемого для получения гомогенизированного табачного материала, может быть необходимо контролировать количество некоторых соединений для получения требуемой композиции, имеющей определенные заданные характеристики, среди прочего, аммиака и аммонийсодержащих соединений.

Например, вследствие наличия аммиака или аммонийсодержащих соединений, табак, используемый для получения гомогенизированного табачного материала, может образовывать аэрозоль с нежелательными вкусо-ароматическими характеристиками. Таким образом, может быть необходимо снизить содержание аммиака и аммонийсодержащих соединений для получения требуемой композиции, имеющей определенные заданные вкусо-ароматические характеристики при образовании из нее аэрозоля.

Однако уменьшение количества аммиака или аммонийсодержащих соединений может приводить к потере других компонентов или соединений, присутствующих в материале, например, алкалоидов, таких как никотин. Таким образом, существует потребность в способе получения материала, содержащего алкалоиды, который обеспечивает возможность контролирования характеристик аэрозоля, таких как его вкусо-ароматические свойства, получаемого из указанного материала, посредством уменьшения количества аммиака или аммонийсодержащих соединений без потери других компонентов материала и, в частности, алкалоидов, таких как никотин.

Настоящее изобретение может удовлетворять по меньшей мере одну из указанных выше потребностей.

В соответствии с первым аспектом, настоящее изобретение относится к способу получения материала, содержащего алкалоиды, включающему: получение смеси, содержащей восстанавливающий сахар и частицы материала, содержащего алкалоиды; экструзию указанной смеси, причем экструзия включает: подачу смеси в экструдер; нагревание смеси до первой температуры, которая меньше или равна около 190°С; охлаждение смеси с первой температуры до второй температуры, которая ниже или равна около 70°С; и выгрузку экструдированной смеси из экструдера.

В способе согласно настоящему изобретению получают и экструдируют смесь частиц материала, содержащего алкалоиды, и восстанавливающего сахара. Во время экструзии смесь нагревают до первой температуры и, не ограничиваясь теорией, возможно, протекает реакция между восстанавливающим сахаром и материалом, содержащим алкалоиды, в частности, с аммиаком или аммонийсодержащими соединениями, содержащимися в последнем. Затем смесь охлаждают с первой температуры до второй температуры и выгружают из экструдера. Реакция между восстанавливающим сахаром и материалом, содержащим алкалоиды, изменяет состав материала, содержащего алкалоиды, так что полученный материал, выгружаемый из экструдера, имеет сниженное содержание аммиака или аммонийсодержащих соединений по сравнению с материалом, содержащим алкалоиды, до экструзии. Таким образом, аэрозоль, получаемый из указанного материала, демонстрирует требуемые вкусо-ароматические характеристики.

В дальнейшем описании проценты соединения в смеси относится к его массе (в пересчете на сухое вещество или нет, в зависимости от указаний), то есть процент относится к проценту по массе указанного соединения от общей массы смеси, обычно упоминаемому в литературных источниках как «по массе» или «масс.».

В данном контексте термин «лист» означает листовой элемент, имеющий длину, причем длина существенно больше его ширины. Ширина листа предпочтительно составляет более чем около 10 мм, более предпочтительно более чем около 20 мм или около 30 мм. Еще более предпочтительно, ширина листа составляет от около 100 мм до около 300 мм.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу природных химических соединений, которые, по большей части, содержат основные атомы азота. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения или подобные структуры также называют алкалоидами. Помимо углерода, водорода и азота, алкалоиды также могут содержать кислород, серу и реже другие элементы, такие как хлор, бром и фосфор.

Алкалоиды вырабатываются многими организмами, в том числе бактериями, грибками, растениями и животными. Их можно очищать из неочищенных экстрактов указанных организмов посредством кислотно-основной экстракции. Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В данном контексте термин «гомогенизированный табачный материал» означает материал, полученный агломерацией частиц табака, который содержит алкалоид никотин. Таким образом, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал.

Наиболее часто используемые формы гомогенизированного табачного материала представляют собой восстановленный гомогенизированный табак и формованные листы. Процесс получения листов из гомогенизированного табачного материала обычно включает стадию, на которой смешивают табачную пыль и связующее вещество с получением пульпы. Затем пульпу используют для получения табачного полотна. Например, посредством выливания вязкой пульпы на движущуюся металлическую ленту получают так называемый формованный лист. Альтернативно, для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, напоминающем получение бумаги.

Листовой материал табака может быть упомянут как восстановленный листовой материал, и его получают с использованием частиц табака (например, восстановленного табака) или смеси частиц табака, увлажнителя и водного растворителя с получением табачной композиции. Затем табачную композицию можно формовать литьем, экструдировать, раскатывать или прессовать с получением листового материала из табачной композиции. Лист табака можно формовать влажным способом, в котором используют мелкие частицы табака для получения бумагоподобного материала; или способом формования листов, в котором мелкие частицы табака смешивают со связующим материалом и выливают на движущуюся ленту с получением листа.

Затем лист гомогенизированного табачного материала можно скручивать в бобины, которые необходимо разматывать для дальнейшей переработки, например, для изготовления части аэрозолеобразующего изделия, то есть для включения в аэрозолеобразующий субстрат аэрозолеобразующего изделия. В аэрозолеобразующем изделии с «нагревом без горения» аэрозолеобразующий субстрат нагревают до относительно низкой температуры с получением аэрозоля, но не допуская горения табачного материала. Кроме того, табак, содержащийся в гомогенизированном табачном листе, обычно представляет собой чистый табак или содержит основную часть табака, который содержится в гомогенизированном табачном материале такого аэрозолеобразующего изделия с «нагревом без горения». Это означает, что аэрозольная композиция, которая образуется в таком аэрозолеобразующем изделии с «нагревом без горения», в своей основе содержит только гомогенизированный табачный материал.

В данном контексте термин «аэрозолеобразующий материал» означает материал, который при нагревании может высвобождать летучие соединения с образованием аэрозоля. Табак вместе с другими соединениями можно классифицировать как аэрозолеобразующий материал, в частности, лист гомогенизированного табака, содержащего аэрозолеобразующий материал. Аэрозолеобразующий субстрат может содержать или состоять из аэрозолеобразующего материала.

Гомогенизированный табачный материал содержит определенные соединения, которые, среди прочего, обусловливают некоторые свойства аэрозоля, который образуется из указанного материала, например, его вкусо-ароматические свойства. Соединения, которые обусловливают свойства аэрозоля, включают, среди прочего, аммиак и аммонийсодержащие соединения.

Для регулирования количества таких соединений в готовом продукте и, следовательно, характеристик аэрозоля, предложен способ получения материала, содержащего алкалоиды. Указанные характеристики могут включать, например, вкусо-ароматические свойства аэрозоля, образующегося из гомогенизированного табачного материала.

Получают смесь частиц материала, содержащего алкалоиды, и восстанавливающего сахара. Смесь можно получать любыми способами. Ее можно перемешивать или не перемешивать. Затем смесь экструдируют. При обработке в экструдере восстанавливающий сахар может вступать в реакцию с аммиаком или с аммонийсодержащими соединениями материала, содержащего алкалоиды. Не ограничиваясь какой-либо конкретной теорией, в условиях осуществления способа согласно настоящему изобретению карбонильная группа восстанавливающего сахара в указанной смеси предположительно подвергается так называемым реакциям Майяра с аминогруппой аммиака или аммонийсодержащих соединенийматериала, содержащего алкалоиды, уменьшая их количество.

Для предотвращения или по меньшей мере ограничения нежелательной потери других ценных компонентов материала и, в частности, алкалоидов, таких как никотин, экструзия в соответствии с настоящим изобретением включает стадию нагревания смеси до первой температуры, которая меньше или равна около 190°С, и стадию охлаждения смеси от первой температуры до второй температуры, которая меньше или равна около 70°С.

Таким образом, материал, выгружаемый из экструдера, может содержать меньшее количество аммиака или аммонийсодержащих соединений по сравнению с материалом, содержащим алкалоиды, до экструзии, без нежелательной потери других компонентов материала и, в частности, алкалоидов, таких как никотин.

Экструдированная смесь при выгрузке из экструдера может иметь вторую температуру.

Таким образом, получают материал, содержащий алкалоиды, который имеет требуемый состав, обеспечивающий возможность контролирования характеристик аэрозоля, образующегося из указанного материала.

Предпочтительно, указанная смесь до стадии экструзии содержит от около 2 процентов до около 30 процентов по массе восстанавливающего сахара в пересчете на сухую массу смеси, более предпочтительно от около 5 процентов до около 25 процентов по массе в пересчете на сухую массу смеси, более предпочтительно от около 10 процентов до около 15 процентов по массе в пересчете на сухую массу смеси, и еще более предпочтительно от около 11 процентов до около 14 процентов по массе в пересчете на сухую массу смеси.

Такое количество восстанавливающего сахара признано оптимальным для достижения требуемых характеристик конечного продукта.

Предпочтительно, частицы материала, содержащего алкалоиды, имеют средний размер, составляющий от около 0,02 мм до около 0,3 мм. Более предпочтительно, средний размер составляет от около 0,03 мм до около 0,15 мм.

Средний размер от около 0,02 мм до около 0,3 мм представляет собой размер, при котором по меньшей мере частично разрушаются табачные клетки. Применение материала, содержащего алкалоиды, который имеет такой средний размер частиц, преимущественно обеспечивает получение стабильной и однородной пульпы на следующих стадиях переработки материала, содержащего алкалоиды.

Предпочтительно, восстанавливающий сахар выбран из глюкозы, фруктозы, ксилозы, рибозы, галактозы и их смесей. Более предпочтительно, восстанавливающий сахар представляет собой глюкозу, фруктозу и их смеси.

Предпочтительно, восстанавливающий сахар смешивают с материалом, содержащим алкалоиды, в порошкообразной форме, в жидкой форме или в форме суспензии.

Материал, содержащий алкалоиды, перед смешиванием с восстанавливающими сахарами может быть в любой требуемой форме. Если материал, содержащий алкалоиды, является по существу сухим, можно добавлять воду.

Предпочтительно, перед стадией экструзии смесь имеет содержание воды от около 2 процентов до около 30 процентов по массе, более предпочтительно от около 5 процентов до около 25 процентов по массе, более предпочтительно от около 10 процентов до около 20 процентов по массе, более предпочтительно от около 11 процентов до около 18 процентов по массе, и еще более предпочтительно от около 11 процентов до около 14 процентов по массе.

Содержание воды в смеси может влиять на реакцию между восстанавливающим сахаром и аммиаком или аммонийсодержащими соединениями в экструдере и, следовательно, оно может быть релевантным фактором.

Предпочтительно, время пребывания смеси в экструдере составляет от около 10 секунд до около 80 секунд, более предпочтительно от около 10 секунд до около 60 секунд, более предпочтительно от около 15 секунд до около 50 секунд, более предпочтительно от около 20 секунд до около 30 секунд, и еще более предпочтительно от около 22 секунд до около 27 секунд.

Время пребывания в экструдере может влиять на реакцию между восстанавливающим сахаром и аммиаком или аммонийсодержащими соединениями и, в частности, на степень потери других ценных компонентов, включая алкалоиды, такие как никотин, и, следовательно, оно может быть релевантным фактором.

В способе согласно настоящему изобретению степень потери ценных компонентов, включая алкалоиды, такие как никотин, может зависеть от времени пребывания смеси в определенной части экструдера, поскольку оно влияет на скорость реакции между восстанавливающим сахаром и аммиаком или аммонийсодержащими соединениями. .

Предпочтительно, нагревание осуществляют в первой части экструдера, а охлаждение осуществляют во второй части экструдера, причем вторая часть экструдера расположена после первой части экструдера в направлении экструзии.

Предпочтительно, нагревание смеси до первой температуры осуществляют до стадии охлаждения смеси от первой температуры до второй температуры в направлении экструзии.

В данном контексте термин «направление экструзии» означает направление потока материала, подвергаемого экструзии [g1] в экструдере.

Предпочтительно, время пребывания смеси в первой части экструдера составляет от около 2 секунд до около 60 секунд, от около 10 секунд до около 40 секунд, более предпочтительно от около 14 секунд до около 35 секунд, еще более предпочтительно от около 18 секунд до около 22 секунд.

Первая часть экструдера представляет собой ту часть экструдера, где нагревают смесь.

Предпочтительно, время пребывания смеси во второй части экструдера составляет от около 2 секунд до около 60 секунд, от около 10 секунд до около 40 секунд, более предпочтительно от около 14 секунд до около 35 секунд, еще более предпочтительно от около 18 секунд до около 22 секунд. Вторая часть экструдера представляет собой ту часть экструдера, где охлаждают смесь.

Предпочтительно, экструдер содержит цилиндр и головку. Головка смонтирована на одном конце цилиндра. Первая и вторая части, где нагревают, а затем охлаждают смесь, находятся внутри цилиндра.

Предпочтительно, процесс экструзии включает выдерживание смеси при первой температуре в течение времени пребывания, составляющего от около 2 секунд до около 55 секунд перед осуществлением стадии охлаждения смеси, более предпочтительно от около 6 секунд до около 26 секунд, еще более предпочтительно от около 7 секунд до около 11 секунд. В способе согласно настоящему изобретению термический профиль в экструдере может влиять на реакцию между восстанавливающим сахаром и аммиаком или аммонийсодержащими соединениями и, следовательно, оно может быть релевантным фактором.

Предпочтительно, способ согласно настоящему изобретению включает нагревание смеси до первой температуры, составляющей от около 90°С до около 190°С, более предпочтительно от около 140°С до около 190°С, еще более предпочтительно от около 175°С до около 185°С.

Предпочтительно, способ согласно настоящему изобретению включает охлаждение смеси от первой температуры до второй температуры, составляющей от около 30°С до около 70°С, более предпочтительно от около 35°С до около 50°С, еще более предпочтительно от около 35°С до около 45°С.

В способе согласно настоящему изобретению релевантными факторами для общего результата способа согласно настоящему изобретению могут быть также другие технологические условия, такие как механическая энергия, используемая во время экструзии, поскольку они также влияют на реакцию между восстанавливающим сахаром и соединениями материала, содержащего алкалоидыю

Предпочтительно, способ согласно настоящему изобретению включает нагревание смеси до первой температуры, составляющей от около 175°С до около 185°С, и выдерживание смеси в течение времени пребывания в первой части экструдера, которое составляет от около 18 секунд до около 22 секунд.

Предпочтительно, способ согласно настоящему изобретению включает охлаждение смеси от первой температуры до второй температуры, составляющей от около 35°С до около 45°С, и выдерживание смеси в течение времени пребывания во второй части экструдера, которое составляет от около 18 секунд до около 22 секунд.

Предпочтительно, в способе согласно настоящему изобретению экструзию осуществляют посредством приложения к смеси механической энергии, составляющей от около 150 ватт-час на килограмм смеси до около 350 ватт-час на килограмм смеси, более предпочтительно от около 200 ватт-час на килограмм смеси до около 300 ватт-час на килограмм смеси, и еще более предпочтительно от около 225 ватт-час на килограмм смеси до около 275 ватт-час на килограмм смеси.

Предпочтительно, способ согласно настоящему изобретению включает: объединение материала, содержащего алкалоиды, со связующим веществом с получением пульпы; гомогенизацию пульпы; и литье пульпы.

Предпочтительно, экструзия, описанная выше, является частью процесса получения литьевого листа. Экструзия, которую предпочтительно осуществляют до литья, может обеспечивать изменение некоторых характеристик материала, содержащего алкалоиды, который используют для получения пульпы для литья. Таким образом, экструзия может обеспечивать изменение характеристик литьевого листа, получаемого в конце процесса литья.

Предпочтительно, стадия объединения материала, содержащего алкалоиды, со связующим веществом включает добавление связующего вещества в количестве от около 1 процента до около 12 процентов по массе пульпы в пересчете на сухое вещество, более предпочтительно от около 4 процентов до около 10 процентов относительно сухой массы пульпы в пересчете на сухое вещество, и еще более предпочтительно от около 5 процентов до около 7 процентов.

Связующее вещество, используемое в пульпе, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее вещество может обеспечивать сохранение частиц материала, содержащего алкалоида, в по существу диспергированном состоянии в формованном листе. Описательный обзор камедей, которые можно использовать в качестве связующего вещества, представлен в публикациях Gums And Stabilizers For The Food Industry, IRL Press (G.O. Phillip et al., ред. 1988); Whistler, Industrial Gums: Polysaccharides And Their Derivatives, Academic Press (2е изд. 1973); и Lawrence, Natural Gums For Edible Purposes, Noyes Data Corp. (1976).

Несмотря на то, что можно использовать любое связующее вещество, предпочтительные связующие вещества представляют собой природные пектины, такие как плодовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтил- и гидроксипропил-камедь бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т.п. Особенно предпочтительным связующим веществом для применения согласно настоящему изобретению является гуар.

Предпочтительно, содержание воды в суспензии составляет от около 10 процентов до около 90 процентов по массе, более предпочтительно от около 20 процентов до около 80 процентов по массе, еще более предпочтительно от около 40 процентов до около 80 процентов по массе, еще более предпочтительно от около 60 процентов до около 80 процентов до стадии отливки.

Предпочтительно, экструдированная смесь содержит от около 45 процентов до около 93 процентов материала, содержащего алкалоиды, в пересчете на сухое вещество.

Предпочтительно, способ согласно настоящему изобретению включает добавление к материалу, содержащему алкалоиды, целлюлозных волокон.

Целлюлозные волокна можно вводить в пульпу. Введение целлюлозных волокон в пульпу обычно увеличивает прочность на растяжение материала, содержащего алкалоиды, действуя как армирующий агент. Таким образом, добавление целлюлозных волокон может увеличивать упругость материала, содержащего алкалоидное полотно.

Целлюлозные волокна, которые добавляют к материалу, содержащему алкалоиды, такому как гомогенизированный табачный материал, известны в данной области техники и включают, но не ограничиваются ими: волокна древесины мягких пород, волокна древесины твердых пород, джутовые волокна, льняные волокна, табачные волокна и их комбинации. Помимо получения пульпы, целлюлозные волокна можно подвергать обработке в соответствующих процессах, таких как очистка, механическое получение пульпы, химическое получение пульпы, отбеливание, сульфатная варка и их комбинации.

Целлюлозные волокна могут включать материал из табачных стеблей, побеги или другой материал из табачного растения. Предпочтительно, целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. Альтернативно, волокна, такие как растительные волокна, можно использовать с вышеперечисленными волокнами или в качестве альтернативы, включая коноплю и бамбук.

Длина целлюлозных волокон предпочтительно составляет от около 0,2 мм до около 4 мм. Предпочтительно, средняя длина на массу целлюлозных волокон составляет от около 1 мм до около 3 мм.

Кроме того, предпочтительно, количество целлюлозных волокон, добавляемых в материал, содержащий алкалоиды, помимо целлюлозных волокон, уже присутствующих в последнем, составляет от около 1 процета до около 7 процентов от общей массы пульпы в пересчете на сухое вещество.

Предпочтительно, способ согласно настоящему изобретению включает добавление аэрозолеобразующего вещества к материалу, содержащему алкалоиды, причем аэрозолеобразующие вещества можно вводить в пульпу.

Подходящие аэрозолеобразующие вещества, которые добавляют к материалу, содержащему алкалоиды, такому как гомогенизированный табачный материал, известны в данной области техники и включают, но не ограничиваются ими: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примеры предпочтительных аэрозолеобразующих веществ представляют собой глицерин и пропиленгликоль.

Материал, содержащий алкалоиды, может иметь содержание аэрозолеобразующего вещества более чем около 3 процента в пересчете на сухое вещество. Альтернативно, материал, содержащий алкалоиды, может иметь содержание аэрозолеобразующего вещества от около 3 процентов до около 30 процентов по массе в пересчете на сухое вещество. Более предпочтительно, аэрозолеобразующее вещество составляет от около 7 процентов до около 25 процентов материала, содержащего алкалоиды, в пересчете на сухое вещество. Более предпочтительно, аэрозолеобразующее вещество составляет от около 10 процентов до около 25 процентов материала, содержащего алкалоиды, в пересчете на сухое вещество.

В соответствии со вторым аспектом, настоящее изобретение относится к способу получения материала, содержащего алкалоиды, включающему: получение смеси, содержащей восстанавливающий сахар и частицы материала, содержащего алкалоиды; экструзию указанной смеси, причем экструзия включает: подачу смеси в экструдер; нагревание смеси до первой температуры; охлаждение смеси до второй температуры, которая ниже, чем первая температура; выгрузку из экструдера смеси при второй температуре; и при этом охлаждение осуществляют за время, составляющее от около 2 секунд до около 60 секунд.

Получают смесь частиц материала, содержащего алкалоиды, и восстанавливающего сахара. Затем смесь экструдируют. При обработке в экструдере восстанавливающий сахар может вступать в реакцию с аммиаком или с аммонийсодержащими соединениями материала, содержащего алкалоиды. Не ограничиваясь теорией, в условиях осуществления способа согласно настоящему изобретению карбонильная группа восстанавливающего сахара в указанной смеси предположительно может подвергаться так называемым реакциям Майяра с аминогруппой аммиака или аммонийсодержащих соединений материала, содержащего алкалоиды, уменьшая их количество.

Для предотвращения или по меньшей мере ограничения нежелательной потери других ценных компонентов материала и, в частности, алкалоидов, таких как никотин, экструзия в соответствии с настоящим изобретением включает стадию нагревания смеси до первой температуры и стадию охлаждения смеси от первой температуры до второй температуры, которая ниже первой температуры, причем охлаждение осуществляют за время, составляющее от около 2 секунд до около 60 секунд.

Таким образом, материал, выгружаемый из экструдера, может содержать меньшее количество аммиака или аммонийсодержащих соединений по сравнению с материалом, содержащим алкалоиды, до экструзии, без нежелательной потери или с ограниченной потерей других компонентов материала и, в частности, алкалоидов, таких как никотин.

Таким образом, может быть получен материал, содержащий алкалоиды, который имеет требуемый состав, обеспечивающий возможность контролирования характеристик аэрозоля, образующегося из указанного материала. Предпочтительные характеристики способа согласно второму аспекту настоящего изобретения уже описаны со ссылкой на первый аспект и, следовательно, считаются применимыми к нему.

В соответствии с третьим аспектом, настоящее изобретение относится к аэрозолеобразующему изделию, содержащему компонент, полученный способом согласно первому или второму аспекту настоящего изобретения.

Преимущества третьего аспекта уже описаны со ссылкой на первый и второй аспекты и повторно не приведены.

Аэрозолеобразующие изделия согласно настоящему изобретению могут быть в форме сигарет с фильтром или других курительных изделий, в который табачный материал сжигают с образованием дыма. Настоящее изобретение дополнительно включает изделия, в которых табачный материал нагревают, но не сжигают с получением аэрозоля, а также изделия, в которых из табачного материала получают никотиносодержащий аэрозоль без сжигания или нагревания.

Аэрозолеобразующие изделия согласно настоящему изобретению могут быть цельными, сборными аэрозолеобразующими изделиями или компонентами аэрозолеобразующих изделий, которые объединяют с одним или более другими компонентами с получением сборного изделия для создания аэрозоля, такого как, например, расходная часть нагреваемого курительного устройства.

Аэрозолеобразующее изделие может представлять собой изделие, которое выделяет аэрозоль, напрямую вдыхаемый в легкие потребителя через рот потребителя. Аэрозолеобразующее изделие может напоминать обычное курительное изделие, такое как сигарета, и может содержать табак. Аэрозолеобразующее изделие может быть одноразового использования. Альтернативно, аэрозолеобразующее изделие может быть отчасти многократного использования и может содержать пополняемый или заменяемый аэрозолеобразующий субстрат.

Аэрозолеобразующее изделие может также включать сгорающую сигарету. В предпочтительных вариантах реализации аэрозолеобразующее изделие может быть по существу цилиндрической формы. Аэрозолеобразующее изделие может быть по существу удлиненным. Аэрозолеобразующее изделие может иметь длину и окружность, по существу перпендикулярную длине. Аэрозолеобразующее изделие может иметь общую длину от около около 30 мм до около около 100 мм. Аэрозолеобразующее изделие может иметь внешний диаметр от около около 5 мм до около около 12 мм.

Во всех аспектах настоящего изобретения, предпочтительно, материал, содержащий алкалоиды, представляет собой гомогенизированный табачный материал. В таком случае алкалоиды, содержащиеся в указанном материале, могут содержать никотин.

Предпочтительно, гомогенизированный табачный материал получают в форме листа посредством отливки пульпы.

Гомогенизированный табачный лист содержит табачные частицы, измельченные из табачных листьев (например, стеблей и листовых пластин табака).

Гомогенизированный табачный лист также может содержать небольшое количество одного или более из табачной пыли, мелких частиц табака и других побочных продуктов табака в форме частиц, которые образуются при обработке, переработке и транспортировке табака.

Табак, содержащийся в гомогенизированном табачном материале, может составлять основную часть табака или даже по существу все количество табака, содержащегося в аэрозолеобразующем изделии. Влияние на характеристики аэрозоля, такие как его вкусо-ароматические свойства, может быть обусловлено, главным образом, гомогенизированным табачным материалом. Предпочтительно, что высвобождение веществ из табака, содержащегося в гомогенизированном табачном материале, является упрощенным для оптимизации употребления табака. В дальнейшем термин «табачные частицы» использован в данном описании для обозначения табака, имеющего средний размер на массу от около 0,02 мм до около 0,3 мм.

Полотно гомогенизированного табачного материала предпочтительно получают способом отливки такого типа, который обычно включает отливку табачной пульпы на движущуюся металлическую ленту. Предпочтительно, формованное полотно сушат с получением полотна гомогенизированного табачного материала, и затем его снимают с поверхности подложки.

Далее описаны конкретные варианты реализации настоящего изобретения, которые представлены лишь в качестве примера, со ссылкой на сопроводительные чертежи, среди которых:

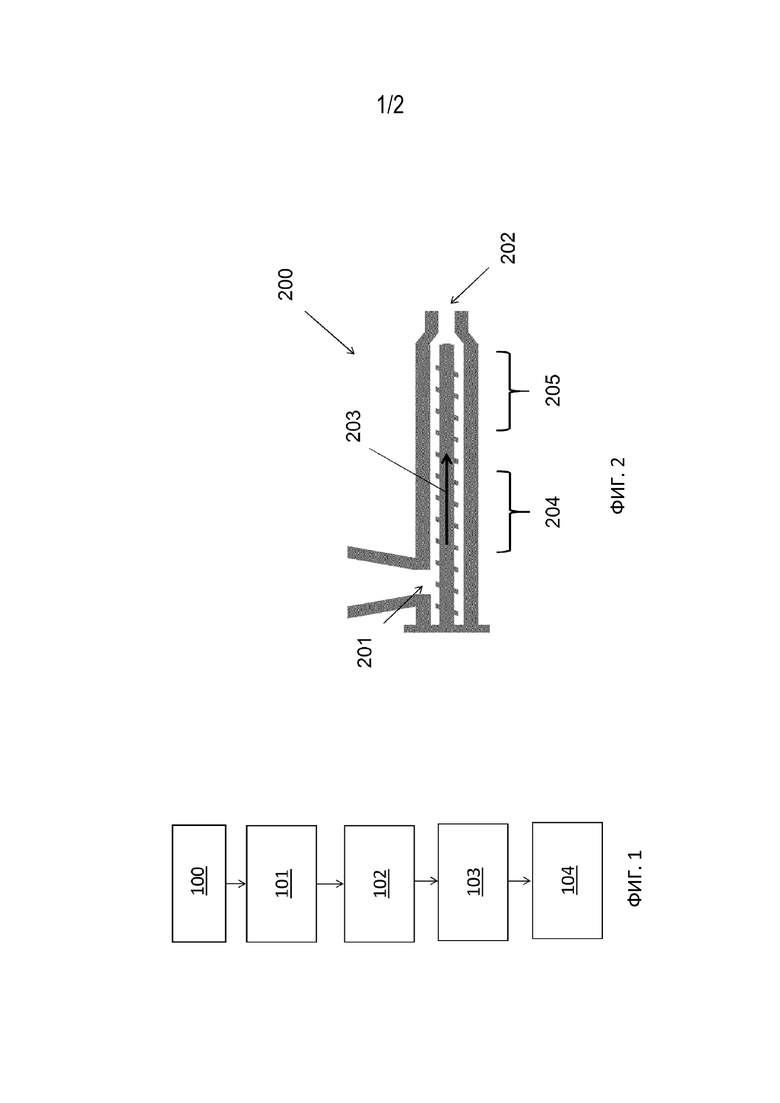

на фиг. 1 представлена технологическая схема способа согласно настоящему изобретению для получения материала, содержащего алкалоиды;

на фиг. 2 представлен схематический вид сбоку экструдера, используемого в способе согласно настоящему изобретению, для получения материала, содержащего алкалоиды; и

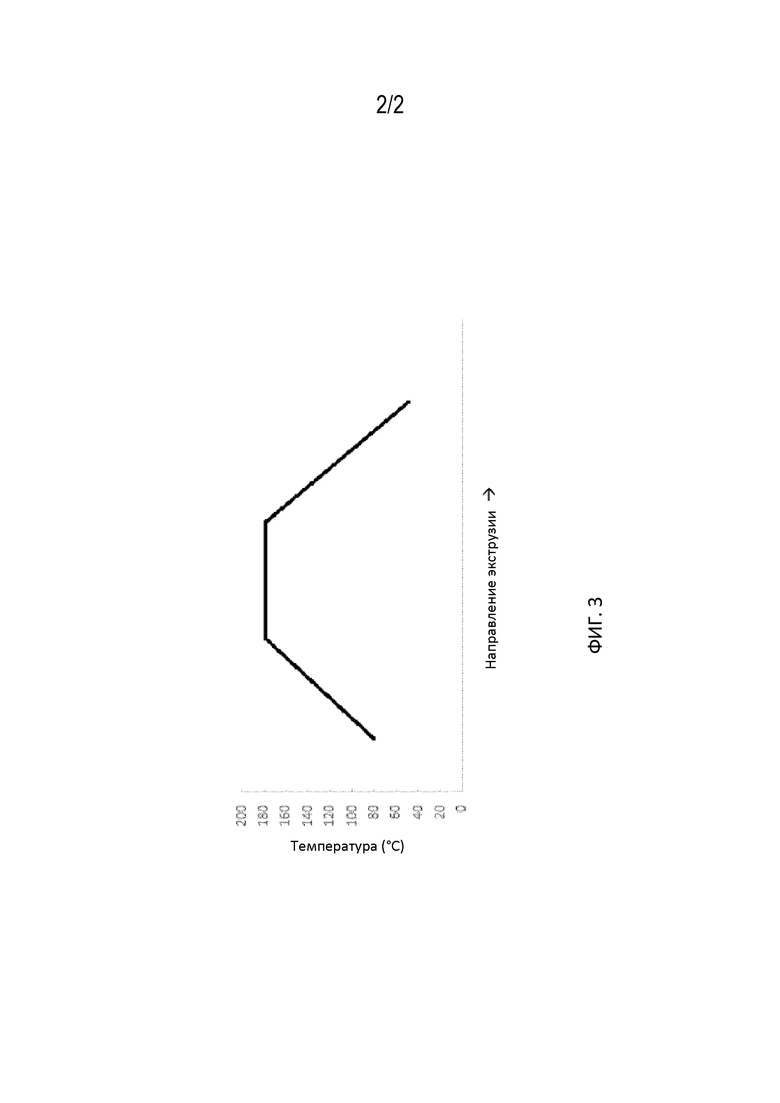

на фиг. 3 представлен термический профиль экструдера, используемого в способе согласно настоящему изобретению, для получения материала, содержащего алкалоиды.

Ссылаясь, прежде всего, на фиг. 1, представлен способ получения материала, содержащего алкалоиды. Первая стадия 100 способа согласно настоящему изобретению представляет собой получение смеси частиц материала, содержащего алкалоиды, и восстанавливающего сахара. Предпочтительно, материал, содержащий алкалоиды, представляет собой табачный материал, содержащий алкалоид никотин. Смесь восстанавливающего сахара и табачного материала может иметь содержание воды от около 11 процентов до около 14 процентов по массе в пересчете на сухую массу смеси.

Предложенный способ включает дополнительную стадию 101, на которой смесь подают в экструдер 200 (показанный на фиг. 2), содержащий входное отверстие 201 и выходное отверстие 202. В экструдере 200 смесь движется от входного отверстия 201 к выходному отверстию 202 вдоль направления экструзии, указанного на фиг. 2 стрелкой 203, и подвергается термомеханической обработке, в процессе которой восстанавливающий сахар предпочтительно вступает в реакцию с аммиаком и аммонийсодержащими соединениями табачного материала. Предпочтительно, во время экструзии в отношении смеси, находящейся в экструдере, применяют механическую энергию, составляющую от около 225 ватт-час на килограмм смеси до около 275 ватт-час на килограмм смеси.

На фиг. 3 представлен схематический термический профиль вдоль направления экструзии 203 в процессе экструзии способа согласно настоящему изобретению.

Стадия экструзии способа согласно настоящему изобретению включает, этап 102 нагревание смеси, присутствующей внутри экструдера 200, до первой температуры, которая ниже или равна приблизительно 190 градусам Цельсия. Предпочтительно, первая температура составляет от около 90°С до около 190°С, более предпочтительно от около 140°С до около 190°С, еще более предпочтительно от около 175°С до около 185°С. . Предпочтительно, нагревание осуществляют в первой части 204 экструдера 200. Предпочтительно, время пребывания в первой части экструдера составляет от около 18 секунд до около 22 секунд.

После стадии 102 нагревания смеси до первой температуры осуществляют следующую стадию 103 охлаждения смеси, находящейся внутри экструдера 200, от первой температуры до второй температуры, которая меньше или равна около 70°С . Предпочтительно, вторая температура составляет от около 30°С до около 70°С, более предпочтительно от около 35°С до около 50°С, еще более предпочтительно от около 35°С до около 45°С. Предпочтительно, охлаждение осуществляют во второй части 205 экструдера 200, после первой части 204 экструдера 200 в направлении экструзии 203. Предпочтительно, время пребывания во второй части 205 экструдера составляет от около 18 секунд до около 22 секунд.

Экструдер «разделен» в продольном направлении на две предпочтительно непрерывные части, первую часть 204, где осуществляют нагревание, и вторую часть 205, где осуществляют охлаждение. Вторая часть расположена после первой части в направлении экструзии, то есть в направлении средней результирующей скорости смеси в экструдере.

Как показано на фиг. 3, процесс экструзии может включать выдерживание смеси при первой температуре, предпочтительно в первой части 204 экструдера 200, в частности, во фрагменте первой части 204, предпочтительно в конце первой части, в течение определенного времени пребывания до осуществления стадии охлаждения смеси. Предпочтительно, указанное время пребывания составляет от около 7 секунд до около 11 секунд.

После стадии 103.охлаждения смеси от первой температуры до второй температуры осуществляют дополнительную стадию 104 выгрузки смеси, например, при второй температуре, из экструдера 200. Таким образом, получают табачный материал, имеющий сниженное содержание аммиака и аммонийсодержащих соединений, по сравнению с табачным материалом до процесса экструзии.

После стадии 104 в указанной технологической линии табачный материал, выгружаемый из экструдера, можно объединять со связующим веществом и/или с аэрозолеобразующим веществом с получением пульпы, которую можно гомогенизировать и затем отливать с получением гомогенного табачного материала в виде формованного листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА, СОДЕРЖАЩЕГО ГОМОГЕНИЗИРОВАННЫЙ СОДЕРЖАЩИЙ АЛКАЛОИДЫ МАТЕРИАЛ | 2018 |

|

RU2773272C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА, СОДЕРЖАЩЕГО ГОМОГЕНИЗИРОВАННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ АЛКАЛОИДЫ | 2018 |

|

RU2783773C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА И ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ | 2015 |

|

RU2680562C2 |

| ЛИСТ МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2020 |

|

RU2828247C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТА МАТЕРИАЛА, СОДЕРЖАЩЕГО АЛКАЛОИДЫ | 2020 |

|

RU2825268C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2017 |

|

RU2726810C2 |

| ГОМОГЕНИЗИРОВАННЫЙ ТАБАЧНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2016 |

|

RU2694929C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2687643C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОМОГЕНИЗИРОВАННОГО ТАБАЧНОГО МАТЕРИАЛА | 2015 |

|

RU2798756C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТА ИЗ СОДЕРЖАЩЕГО АЛКАЛОИДЫ МАТЕРИАЛА | 2019 |

|

RU2802839C2 |

Группа изобретений относится к получению материала, содержащего алкалоиды. Технический результат – обеспечение возможности контроля характеристик аэрозоля, таких как его вкусо-ароматические свойства, получаемого из композиции, посредством уменьшения количества аммиака или аммонийсодержащих соединений с сохранением других компонентов композиции, в частности алкалоидов, таких как никотин. Способ получения материала, содержащего алкалоиды, по первому варианту включает получение смеси, содержащей восстанавливающий сахар и частицы материала, содержащего алкалоиды; экструзию смеси. Причем экструзия включает подачу смеси в экструдер; нагревание смеси до первой температуры, которая меньше или равна 190°; охлаждение смеси от первой температуры до второй температуры, которая меньше или равна 70°С; выгрузку экструдированной смеси из экструдера. Причем время пребывания смеси в экструдере составляет от 10 секунд до 80 секунд. Способ получения материала, содержащего алкалоиды, по второму варианту включает получение смеси частиц материала, содержащего алкалоиды, и восстанавливающего сахара; экструзию смеси. Причем экструзия включает подачу смеси в экструдер; нагревание смеси до первой температуры; охлаждение смеси до второй температуры, которая ниже первой температуры; выгрузку из экструдера смеси при второй температуре. Причем охлаждение осуществляют за время, составляющее от 2 секунд до 60 секунд, а время пребывания смеси в экструдере составляет от 10 секунд до 80 секунд. 2 н. и 20 з.п. ф-лы, 3 ил.

1. Способ получения материала, содержащего алкалоиды, включающий:

- получение смеси, содержащей восстанавливающий сахар и частицы материала, содержащего алкалоиды;

- экструзию смеси, причем экструзия включает:

подачу смеси в экструдер;

нагревание смеси до первой температуры, которая меньше или равна 190°;

охлаждение смеси от первой температуры до второй температуры, которая меньше или равна 70°С; и

выгрузку экструдированной смеси из экструдера;

причем время пребывания смеси в экструдере составляет от 10 секунд до 80 секунд.

2. Способ по п. 1, отличающийся тем, что смесь до стадии экструзии содержит от 2 процентов до 30 процентов по массе восстанавливающего сахара в пересчете на сухое вещество смеси.

3. Способ по любому из предшествующих пунктов, отличающийся тем, что восстанавливающий сахар выбран из глюкозы, фруктозы, ксилозы, рибозы, галактозы и их смесей.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что смесь имеет содержание воды от 2 процентов до 30 процентов по массе до осуществления стадии экструзии.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что первая температура составляет от 90°С до 190°С.

6. Способ по любому из предшествующих пунктов, отличающийся тем, что вторая температура составляет от 30°С до 70°С.

7. Способ по любому из предшествующих пунктов, отличающийся тем, что нагревание осуществляют в первой части экструдера, а охлаждение осуществляют во второй части экструдера, причем вторая часть экструдера расположена после первой части экструдера в направлении экструзии.

8. Способ по п. 7, отличающийся тем, что время пребывания смеси в первой части экструдера составляет от 2 секунд до 60 секунд.

9. Способ по п. 7 или 8, отличающийся тем, что время пребывания смеси во второй части экструдера составляет от 2 секунд до 60 секунд.

10. Способ по любому из предшествующих пунктов, отличающийся тем, что процесс экструзии включает выдерживание смеси при первой температуре в течение времени пребывания, составляющего от 2 секунд до 55 секунд, до осуществления стадии охлаждения смеси.

11. Способ по любому из предшествующих пунктов, отличающийся тем, что экструзию осуществляют посредством приложения механической энергии, составляющей от 150 ватт-час на килограмм смеси до 350 ватт-час на килограмм смеси.

12. Способ по любому из предшествующих пунктов, включающий:

объединение материала, содержащего алкалоиды, со связующим веществом с получением пульпы;

гомогенизацию пульпы и

отливку пульпы.

13. Способ получения материала, содержащего алкалоиды, включающий:

- получение смеси частиц материала, содержащего алкалоиды, и восстанавливающего сахара;

- экструзию смеси, причем экструзия включает:

подачу смеси в экструдер;

нагревание смеси до первой температуры;

охлаждение смеси до второй температуры, которая ниже первой температуры; выгрузку из экструдера смеси при второй температуре; причем охлаждение осуществляют за время, составляющее от 2 секунд до 60 секунд, и при этом время пребывания смеси в экструдере составляет от 10 секунд до 80 секунд.

14. Способ по п. 13, отличающийся тем, что смесь до стадии экструзии содержит от 2 процентов до 30 процентов по массе восстанавливающего сахара в пересчете на сухое вещество смеси.

15. Способ по п. 13 или 14, отличающийся тем, что восстанавливающий сахар выбран из глюкозы, фруктозы, ксилозы, рибозы, галактозы и их смесей.

16. Способ по любому из пп. 13-15, отличающийся тем, что смесь имеет содержание воды от 2 процентов до 30 процентов по массе до осуществления стадии экструзии.

17. Способ по любому из пп. 13-16, отличающийся тем, что первая температура меньше или равна 190°С.

18. Способ по любому из пп. 13-17, отличающийся тем, что вторая температура меньше или равна 70°С.

19. Способ по любому из пп. 13-18, отличающийся тем, что нагревание осуществляют в первой части экструдера, а охлаждение осуществляют во второй части экструдера, причем вторая часть экструдера расположена после первой части экструдера в направлении экструзии.

20. Способ по любому из пп. 13-19, отличающийся тем, что процесс экструзии включает выдерживание смеси при первой температуре в течение времени пребывания, составляющего от 2 секунд до 55 секунд, до осуществления стадии охлаждения смеси.

21. Способ по любому из пп. 13-20, отличающийся тем, что экструзию осуществляют посредством приложения механической энергии, составляющей от 150 ватт-час на килограмм смеси до 350 ватт-час на килограмм смеси.

22. Способ по любому из пп. 13-21, включающий:

объединение материала, содержащего алкалоиды, со связующим веществом с получением пульпы;

гомогенизацию пульпы и

отливку пульпы

| US 3203432 A, 31.08.1965 | |||

| US 3098492 A, 23.07.1963 | |||

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| НИКОТИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕРОРАЛЬНОГО ПРИМЕНЕНИЯ, СОДЕРЖАЩАЯ АМИНОКИСЛОТНЫЙ БУФЕР | 2008 |

|

RU2465904C2 |

| Судовой реактивный движитель | 1926 |

|

SU5159A1 |

Авторы

Даты

2022-06-21—Публикация

2018-12-12—Подача