Настоящее изобретение относится к листу материала, содержащего алкалоиды, такому как многослойный лист или композитный лист.

В частности, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал, предпочтительно применяемый в изделии, генерирующем аэрозоль, таком как, например, сигарета или табакосодержащий продукт типа «нагревание без горения».

В настоящее время в производстве табачных продуктов, помимо табачных листьев, используют также гомогенизированный табачный материал, такой как литой лист или восстановленный табак.

В генерирующем аэрозоль изделии типа «нагревание без горения» образующий аэрозоль субстрат нагревают до сравнительно низкой температуры так, чтобы получить аэрозоль, но предотвратить горение табачного материала.

Гомогенизированный табачный материал производят путем смешивания разных компонентов, включая табачный порошок, с образованием табачной пульпы. Кроме того, пульпа обычно содержит волокна, такие как целлюлозные волокна, в дополнение к тем, которые содержатся в табаке. Затем эту пульпу хранят в баках перед отправкой посредством подходящей системы доставки в литьевую систему, где она поступает в «литьевой короб» для литья на движущуюся конвейерную стальную ленту с последующей сушкой в сушильной машине.

Существует потребность в способе получения альтернативного материала, содержащего алкалоиды, который можно использовать для продуктов с нагревом без сжигания.

В одном аспекте настоящее изобретение относится к многослойному листу материала, содержащего алкалоиды, содержащему: первый слой, содержащий лист субстрата, содержащий волокна, имеющие среднюю длину волокна, составляющую от приблизительно 0,7 миллиметра до приблизительно 50 миллиметров. Первый слой образует первую поверхность и вторую поверхность. Многослойный лист также содержит второй слой, содержащий смесь: порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от приблизительно 8 микрометров до приблизительно 200 микрометров; воды; связующего и вещества для образования аэрозоля. Второй слой нанесен на первую поверхность листа субстрата.

Настоящее изобретение также относится к листу композитного материала, содержащего алкалоиды, содержащему: лист субстрата, содержащий волокна, имеющие среднюю длину волокна, составляющую от приблизительно 0,7 миллиметра до приблизительно 50 миллиметров, и образующему первую поверхность и вторую поверхность. Лист субстрата пропитан смесью: порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от приблизительно 8 микрометров до приблизительно 200 микрометров; воды; связующего и вещества для образования аэрозоля.

Предложен многослойный лист или лист, образованный из композитного материала. Многослойный лист или лист, образованный из композитного материала, имеет относительно высокую прочность на растяжение по сравнению с известным литым листом. Высокая прочность на растяжение обеспечивается листом субстрата, имеющим волокна, которые являются относительно «длинными» по сравнению с волокнами, используемыми в литом листе. Кроме того, многослойный лист или лист, образованный из композитного материала, является относительно гомогенным. Пульпу наносят на лист субстрата, который содержит волокна, для образования многослойного листа или листа, образованного из композитного материала, содержащего алкалоиды. Нет необходимости добавлять в пульпу большое количество волокон для получения многослойного листа или листа, образованного из композитного материала, содержащего алкалоиды, с относительно высокой прочностью на растяжение, поскольку она уже обеспечена листом субстрата. Таким образом, пульпа может быть очень гомогенной по своему составу, по меньшей мере на поверхностях, и полученный многослойный лист или лист, образованный из композитного материала, полученный при нанесении пульпы на лист субстрата, также является гомогенным. Пульпа может образовывать слой на листе субстрата. Нанесение пульпы может приводить к пропитыванию листа субстрата пульпой. Можно достичь лучшего контроля состава многослойного листа или листа, образованного из композитного материала.

В настоящем документе термин «лист» обозначает плоский элемент, имеющий ширину и длину, значительно превышающие его толщину.

Используемый в данном документе термин «пульпа» обозначает подобный жидкости, вязкий или пастообразный материал, который может содержать эмульсию разных подобных жидкости, вязких или пастообразных материалов. Пульпа может содержать определенное количество твердых частиц при условии, что пульпа по-прежнему демонстрирует поведение подобного жидкости, вязкого или пастообразного материала.

В нижеследующем описании, термины «раньше по ходу потока» и «дальше по ходу потока» относятся к направлению потока пульпы.

В данном документе термин «подвижная опора» обозначает любое средство, содержащее поверхность, выполненную с возможностью перемещения в по меньшей мере одном продольном направлении. Подвижная опора может образовывать замкнутый контур, чтобы обеспечивать возможность непрерывного переноса в одном направлении. Однако подвижная опора может также приводиться в движение возвратно-поступательным образом. Подвижная опора может содержать конвейерную ленту. Подвижная опора может быть по существу плоской. Подвижная опора может иметь структурированную или неструктурированную поверхность. Подвижная опора может содержать листовую подвижную и гибкую ленту. Лента может быть изготовлена из металлического материала, включая, без ограничения, сталь, медь, сплавы железа и сплавы меди, или из резины.

«Лист субстрата, содержащий волокна» обозначает лист, используемый в качестве субстрата для пульпы и образованный из материала, содержащего волокна. Материал, из которого образован лист, может включать любой тип волокон, например целлюлозные волокна. Лист материала может быть расположен поверх подвижной опоры или он может быть самонесущим.

«Материал, содержащий алкалоиды» представляет собой материал, который содержит один или более алкалоидов. Алкалоиды могут включать никотин. Никотин может находиться, например, в табаке.

Алкалоиды представляют собой группу химических соединений природного происхождения, которые в основном содержат атомы азотистых оснований. Указанная группа также включает некоторые родственные соединения с нейтральными и даже слабокислотными свойствами. Некоторые синтетические соединения схожей структуры также именуются алкалоидами. В дополнение к углероду, водороду и азоту алкалоиды также могут содержать кислород, серу и, реже, другие элементы, такие как хлор, бром и фосфор.

Примерами алкалоидов являются кофеин, никотин, теобромин, атропин, тубокурарин.

В данном документе термин «гомогенизированный табачный материал» обозначает материал, полученный в результате агломерации табака в виде частиц, который содержит алкалоид никотин. Таким образом, материал, содержащий алкалоиды, может представлять собой гомогенизированный табачный материал.

Наиболее широко используемыми формами гомогенизированного табачного материала являются восстановленный табачный лист и литой лист. Процесс изготовления листов из гомогенизированного табачного материала обычно включает этап, на котором смешивают табачный порошок и связующее с образованием пульпы. Затем пульпу используют для создания табачного листа. Например, посредством литья вязкой пульпы на движущуюся металлическую ленту получают так называемый литой лист. В альтернативном варианте осуществления для получения восстановленного табака можно использовать пульпу с низкой вязкостью и высоким содержанием воды в процессе, схожем с изготовлением бумаги.

Листовой материал из табака может быть назван восстановленным листовым материалом и образован с использованием табачной смеси в форме частиц, увлажнителя и водного растворителя с образованием табачной композиции.

Лист гомогенизированного табака обычно содержит, в дополнение к табаку, связующее, такое как гуар. Лист гомогенизированного табака также может содержать вещество для образования аэрозоля, такое как глицерин.

Термин «субстрат, образующий аэрозоль» означает субстрат, способный высвобождать летучие соединения, которые могут образовывать аэрозоль. Обычно субстраты, образующие аэрозоль, высвобождают летучие соединения при нагревании. Субстрат, образующий аэрозоль, может включать содержащий алкалоиды материал, который содержит летучие алкалоидные ароматические соединения, выделяющиеся из образующего аэрозоль субстрата при нагреве. Субстрат, образующий аэрозоль, может содержать гомогенизированный материал.

В данном документе термин «устройство, генерирующее аэрозоль» относится к устройству, выполненному с возможностью взаимодействия с субстратом, образующим аэрозоль, для генерирования аэрозоля. Предпочтительно устройство, генерирующее аэрозоль, содержит генератор аэрозоля, такой как нагреватель.

Указанный многослойный лист или лист композитного материала, содержащего алкалоиды, может использоваться в качестве субстрата, образующего аэрозоль, для устройства, генерирующего аэрозоль. Предпочтительно лист материала, содержащего алкалоиды, может содержать лист гомогенизированного табака.

Многослойный лист или лист композитного материала, содержащего алкалоиды, образуют, начиная с листа субстрата, на который наносят пульпу.

Обеспечивают лист субстрата, содержащий волокна. Лист субстрата определяет первую поверхность и вторую поверхность. На первую поверхность наносят пульпу. Пульпа может образовывать еще один слой, такой как второй слой, на первой поверхности листа субстрата. Кроме того, пульпа может по существу полностью пропитывать лист субстрата. Кроме того, пульпа может частично пропитывать лист субстрата таким образом, что лист субстрата частично пропитан и частично покрыт вторым слоем материала на первой поверхности.

Лист субстрата, содержащий волокна, обычно представляет собой относительно «прочный» лист, прочность на растяжение которого такова, что его можно транспортировать между валиками без необходимости использования дополнительного субстрата, с которым он должен контактировать. Прочность на растяжение листа субстрата предпочтительно составляет от приблизительно 0,1 ньютон/(миллиметр)2 до приблизительно 1 ньютон/(миллиметр)2.

Лист субстрата может быть изготовлен из различных материалов, природных или синтетических, включая целлюлозу, коноплю, кенаф, бамбуковую пульпу, хлопок, шелк, дерево или их комбинацию. Выбор материала осуществляется в соответствии с ожидаемыми механическими свойствами конечного листа, содержащего материал, содержащий алкалоиды.

Волокна в листе субстрата могут быть ткаными или неткаными. В случае не переплетенных волокон они могут быть ориентированы преимущественно в одном направлении. В альтернативном варианте осуществления волокна могут быть ориентированы случайным образом. В случае тканых волокон могут применяться различные варианты плетения. Лист субстрата может содержать мат из волокон. Волокна могут быть, например, расположены случайным образом, уплощены в лист или сотканы в ткань. Лист субстрата может содержать связующее для удерживания волокон вместе. Связующее может содержать метилцеллюлозу.

Предпочтительно лист субстрата представляет собой плетеный лист. Плетеный лист - это лист, в котором волокна переплетены. Могут быть переплетены не все волокна, а их часть. Плетеный лист позволяет достичь однородности и относительно высокой механической прочности.

Содержание волокон в листе субстрата предпочтительно составляет менее 50 грамм/(метр)2.

Лист субстрата предпочтительно содержит целлюлозные волокна. Целлюлозные волокна для образования листа известны в данной области техники и включают, без ограничения перечисленными: волокна древесины мягких пород, волокна древесины твердых пород, джутовые волокна, льняные волокна, табачные волокна и их комбинации. В дополнение к переработке в волокнистую массу, целлюлозные волокна могут быть подвергнуты надлежащим процессам обработки, таким как очистка, механическая переработка в волокнистую массу, химическая переработка в волокнистую массу, отбеливание, сульфатная переработка в волокнистую массу и комбинации вышеперечисленного. Целлюлозные волокна могут содержать материалы из табачных стеблей, жилок или материалы из других частей табачного растения. Предпочтительно целлюлозные волокна, такие как древесные волокна, имеют низкое содержание лигнина. В альтернативном варианте осуществления волокна, такие как растительные волокна, включая конопляные и бамбуковые, могут использоваться вместе с описанными выше волокнами или в качестве альтернативы.

Лист субстрата, содержащий волокна, содержит волокна, имеющие среднюю длину волокна, составляющую от приблизительно 0,7 миллиметра до приблизительно 50 миллиметров. Более предпочтительно волокна листа субстрата, содержащего волокна, имеют среднюю длину волокна, составляющую от приблизительно 1 миллиметра до приблизительно 25 миллиметров. Более предпочтительно волокна листа субстрата, содержащего волокна, имеют среднюю длину волокна, составляющую от приблизительно 1 миллиметра до приблизительно 10 миллиметров. Более предпочтительно волокна листа субстрата, содержащего волокна, имеют среднюю длину волокна, составляющую от приблизительно 1 миллиметра до приблизительно 5 миллиметров. Еще более предпочтительно волокна листа субстрата, содержащего волокна, имеют среднюю длину волокна, составляющую от приблизительно 1,2 миллиметра до приблизительно 1,8 миллиметра. Волокна, имеющие среднюю длину волокна, составляющую от 1 миллиметра до 5 миллиметров, являются предпочтительным компромиссом между достигаемой прочностью на растяжение и однородностью листа.

Средняя длина волокон относится к их реальной длине (независимо от того, скручены ли они или имеют изгибы), измеренной с использованием устройства MORFI COMPACT, продаваемого компанией Techpap SAS. Средняя длина представляет собой математическое среднее значение длины волокон, измеренной с использованием MORFI COMPACT, по результатам измерения N волокон, где N > 5. MORFI COMPACT - это анализатор волокна, который измеряет длину волокон, следуя по их остову и, таким образом, определяя их реальную длину в развернутом виде. Измеряемые объекты считаются волокнами, если их длина составляет от 200 микрометров до 10 000 микрометров, а их ширина составляет от 5 до 75 микрометров. Длина волокон измеряется при добавлении деионизированной воды к волокнам и использовании программного обеспечения Morfi.

Лист субстрата определяет первую поверхность и вторую поверхность, противоположные друг другу. Первая поверхность или вторая поверхность может представлять собой по существу плоскую поверхность. Первая поверхность или вторая поверхность могут быть горизонтальными, т. е. параллельными горизонтальной плоскости, или наклоненными. Первая поверхность или вторая поверхность также может быть по существу вертикальной.

Пульпа, подлежащая нанесению на первую поверхность листа субстрата, имеет следующий состав.

Пульпа содержит частицы материала, содержащего алкалоиды. Частицы образуют порошок материала, содержащего алкалоиды. Для получения порошка материал, содержащий алкалоиды, измельчают в порошок. Предпочтительно размер измельченных частиц материала, содержащего алкалоиды, составляет менее 200 микрометров, предпочтительно менее 180 микрометров, предпочтительно менее 160 микрометров, предпочтительно менее 140 микрометров, предпочтительно менее 120 микрометров, предпочтительно менее 100 микрометров, предпочтительно менее 80 микрометров, предпочтительно менее 60 микрометров, предпочтительно менее 40 микрометров. Предпочтительно размер измельченных частиц материала, содержащего алкалоиды, составляет более 8 микрометров, предпочтительно более 12 микрометров, предпочтительно более 20 микрометров, предпочтительно более 30 микрометров, предпочтительно более 50 микрометров, предпочтительно более 70 микрометров. Предпочтительно этап измельчения материала, содержащего алкалоиды, в порошок включает измельчение материала, содержащего алкалоиды, в порошок, имеющий размер, составляющий приблизительно от 8 микрометров до 200 микрометров. Более предпочтительно этап измельчения материала, содержащего алкалоиды, в порошок включает измельчение материала, содержащего алкалоиды, с размером, составляющим приблизительно от 10 микрометров до 150 микрометров. Еще более предпочтительно этап измельчения материала, содержащего алкалоиды, в порошок включает измельчение материала, содержащего алкалоиды, с размером, составляющим приблизительно от 15 микрометров до 120 микрометров.

Под размером частицы материала, содержащего алкалоиды, подразумевается размер Dv95. Каждое из приведенных выше значений указывает размер частиц Dv95. Обозначение «v» в Dv95 означает, что рассматривается объемное распределение. Использование объемных распределений вводит понятие эквивалентной сферы. Эквивалентная сфера - это сфера, эквивалентная реальной частице по свойству, которое мы измеряем. Таким образом, в методах рассеяния света это сфера, которая будет обеспечивать те же интенсивности рассеяния, что и реальная частица. Это по существу сфера, имеющая тот же объем, что и частица. Далее, обозначение «95» в Dv95 означает диаметр, при котором девяносто пять процентов распределения имеют меньший размер частиц и пять процентов имеют больший размер частиц. Таким образом, размер частиц равен такому размеру в соответствии с объемным распределением, при котором 95 процентов частиц имеют диаметр (соответствующей сферы, имеющей по существу тот же объем, что и частица) меньше указанного значения. Размер частиц 60 микрометров означает, что 95 процентов частиц имеют диаметр менее 60 микрометров, где диаметр представляет собой диаметр сферы, имеющей объем, соответствующий объему частицы.

Размер Dv95 частицы измеряется с помощью анализатора распределения частиц по размеру Horiba LA-950 или LA-960. Анализатор размера частиц HORIBA LA-960 использует метод лазерной дифракции для измерения распределения размеров. Эта методика сначала использует принципы расчета размера с использованием света, рассеянного от частицы (дифракция на крае) и через частицу (преломление вторичного рассеяния). Анализ LA-960 основан на теории рассеяния Ми.

За счет того, что пульпа предпочтительно не содержит целлюлозных волокон или содержит только очень небольшое количество целлюлозных волокон в дополнение к тем, которые уже содержатся в материале, содержащем алкалоиды, размер порошка не обязательно должен быть «крайне малым». Если в пульпе присутствуют волокна, они действуют как «клей» для частиц. Соответственно, для получения гомогенного листа частицы выполняют маленькими. В настоящем изобретении лист не образуют только из пульпы, а ее наносят на слой субстрата. Нет необходимости в создании слоя из самой пульпы, обладающего высокой прочностью на растяжение. Таким образом, размер порошка может быть больше, чем в случае образования пульпы с добавлением волокон.

Порошок материала, содержащего алкалоиды, может представлять собой, например, порошковую табачную смесь. Предпочтительно табачная порошковая смесь содержит основную часть табака, присутствующего в пульпе. Таким образом, табачная порошковая смесь является источником основной части табака в гомогенизированном табачном материале. Таким образом, табачная порошковая смесь определяет вкус/аромат конечного продукта, например аэрозоля, создаваемого в результате нагрева гомогенизированного табачного материала.

Количество порошка материала, содержащего алкалоиды, в пульпе предпочтительно составляет от приблизительно 40 процентов до приблизительно 70 процентов от общей массы пульпы, то есть от массы пульпы, содержащей воду. Предпочтительно материал, содержащий алкалоиды, имеет форму порошка. Более предпочтительно количество материала, содержащего алкалоиды, в пульпе предпочтительно составляет от приблизительно 40 процентов до приблизительно 50 процентов от общей массы пульпы, то есть от массы пульпы, содержащей воду.

Связующее предпочтительно добавляют в пульпу для улучшения свойств при растяжении многослойного листа или листа композитного материала.

Количество связующего, присутствующего в пульпе, может составлять от приблизительно 0 процентов до приблизительно 1 процента от общей массы пульпы, то есть от массы пульпы, содержащей воду. Более предпочтительно количество связующего, присутствующего в пульпе, составляет от приблизительно 0 процента до приблизительно 0,5 процента от общей массы пульпы. Количество связующего может зависеть от желаемых характеристик листа материала, содержащего алкалоиды. Если желательно достичь значительной абсорбции пульпы листом субстрата, то можно использовать меньшее количество связующего для улучшения абсорбции. Если предпочтительно покрытие пульпой листа субстрата, можно использовать большее количество связующего. Количество связующего может варьировать вязкость пульпы. Большее количество связующего может обеспечивать более высокую вязкость пульпы.

Связующее, используемое в пульпе, может представлять собой любые камеди или пектины, описанные в данном документе. Связующее может обеспечивать, что порошок алкалоидов будет оставаться по существу диспергированным по листу материала, содержащего алкалоиды. Хотя может применяться любое связующее, предпочтительные связующие представляют собой натуральные пектины, такие как фруктовые, цитрусовые или табачные пектины; гуаровые камеди, такие как гидроксиэтилгуар и гидроксипропилгуар; камеди бобов рожкового дерева, такие как гидроксиэтиловая и гидроксипропиловая камеди бобов рожкового дерева; альгинат; крахмалы, такие как модифицированные или дериватизованные крахмалы; целлюлозы, такие как метил-, этил-, этилгидроксиметил- и карбоксиметилцеллюлоза; тамариндовую камедь; декстран; пуллалон; конжаковую муку; ксантановую камедь и т. п. Особо предпочтительным связующим для использования в настоящем изобретении является гуар.

Если пульпа пропитывает лист субстрата, количество связующего будет разным в зависимости от того, какую часть листа рассматривать, например, оно является максимальным на поверхности, на которую была нанесена пульпа. Таким образом, максимальное значение находится между 0 процентов и 1 процентом.

Вещество для образования аэрозоля предпочтительно добавляют в пульпу для содействия образованию аэрозоля.

Подходящие вещества для образования аэрозоля для включения в пульпу для листа материала, содержащего алкалоиды, известны из уровня техники и включают без ограничения: одноатомные спирты, такие как ментол, многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерина; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат.

Примерами предпочтительных веществ для образования аэрозоля являются глицерин и пропиленгликоль.

Пульпа может характеризоваться содержанием вещества для образования аэрозоля, составляющим от приблизительно 1 процента до приблизительно 5 процентов от общей массы пульпы, то есть от массы пульпы, содержащей воду. Предпочтительно оно составляет от 1 до 3 процентов от общей массы пульпы, что соответствует количеству вещества для образования аэрозоля, составляющему от приблизительно 2,9 процента до приблизительно 8,5 процента в пересчете на сухой вес пульпы.

Вода также предпочтительно присутствует в пульпе для достижения определенной вязкости и влажности для нанесения пульпы на лист субстрата. Предпочтительно количество воды в пульпе составляет от приблизительно 30 процентов до 55 процентов от общей массы пульпы, то есть от массы пульпы, содержащей воду. Более предпочтительно количество воды составляет от приблизительно 45 процентов до приблизительно 55 процентов от общей массы пульпы, то есть от массы пульпы, содержащей воду.

Материал, содержащий алкалоиды, предпочтительно в порошковой форме, может содержать целлюлозу. Тем не менее, предпочтительно в пульпе нет добавленных целлюлозных волокон, то есть, помимо волокон, уже содержащихся в материале, содержащем алкалоиды, в пульпу не добавляют дополнительные волокна. Таким образом, количество добавленных (т. е. в дополнение к уже содержащимся в материале, содержащем алкалоиды) в пульпу волокон предпочтительно меньше 0,5 процента от общей массы пульпы, то есть от массы пульпы, содержащей воду. Более предпочтительно добавленные волокна присутствуют в количестве, меньшем приблизительно 0,1 процента от общей массы пульпы.

Пульпу образуют в определенном месте. Затем пульпу можно хранить. Например, пульпа может быть сохранена и образована в одном и том же месте, например в одном и том же баке для хранения, или в двух разных местах, например в двух разных баках для хранения. Используемый бак для хранения предпочтительно известен в данной области техники. Кроме того, пульпу можно образовывать и хранить в одном баке или во множестве баков для хранения. Предпочтительно в баке для хранения присутствует мешалка для гомогенизации пульпы.

Предпочтительно пульпу наносят на первую поверхность листа субстрата. При нанесении пульпа может образовывать полосу на листе субстрата, содержащем волокна.

Пульпу не обязательно наносить на всю первую поверхность. Пульпу можно наносить только на часть первой поверхности, например, на центральную часть первой поверхности.

Пульпа, которая вступает в контакт с листом субстрата, может быть полностью абсорбирована или адсорбирована листом субстрата. Пульпа может образовывать слой, называемый вторым слоем, на первой поверхности листа субстрата. Пульпа может быть частично абсорбирована или адсорбирована листом субстрата и частично покрывать первую поверхность листа субстрата.

Предпочтительно нанесение пульпы может образовывать второй слой на листе субстрата. По существу, образуется слой покрытия из пульпы на первой поверхности листа субстрата.

Нанесение пульпы может обеспечивать пропитывание листа субстрата пульпой.

Пульпа может быть абсорбирована или адсорбирована листом субстрата минимально, частично или по большей части. Абсорбция или адсорбция пульпы зависит от состава листа субстрата или состава пульпы или как от состава листа субстрата, так и от состава пульпы. Например, абсорбция или адсорбция зависит от количества воды или связующего, содержащихся в пульпе. Если пульпа абсорбируется листом субстрата только минимально или частично, формируется второй слой на поверхности листа субстрата, на которую наносят пульпу, и образуется многослойный лист.

Если имеет место процесс сорбции, при котором пульпа абсорбируется или адсорбируется листом субстрата, лист субстрата пропитывается пульпой. Пульпа может полностью абсорбироваться листом субстрата. Пульпа также может как образовывать слой покрытия, так и пропитывать лист субстрата.

Сорбция - это физико-химический процесс, в котором одно вещество прикрепляется к другому. Конкретными случаями сорбции являются: абсорбция, при которой происходит включение вещества в одном состоянии в другое вещество в другом состоянии, в этом случае такая жидкая пульпа абсорбируется твердым листом субстрата; или адсорбция, при которой происходит физическое прикрепление или связывание ионов и молекул на поверхности другой фазы.

Полученный лист, образованный листом субстрата и пульпой, нанесенной на первую поверхность, может иметь различный состав в поперечном сечении, перпендикулярном первой поверхности листа субстрата. На второй поверхности может присутствовать самая низкая концентрация пульпы. На первой поверхности может присутствовать самая высокая концентрация пульпы. Между первой поверхностью и второй поверхностью может присутствовать комбинация материала субстрата и пульпы в различных концентрациях.

Пульпа может быть нанесена как на первую, так и на вторую поверхность. Состав листа материала, содержащего алкалоиды, может быть симметричным. Концентрация волокон на единицу объема листа материала, содержащего алкалоиды, может быть самой высокой в центре листа материала, содержащего алкалоиды, и самой низкой на первой поверхности и второй поверхности.

Комбинация листа субстрата и пульпы, представленной на его первой поверхности, образует многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды.

В дополнение к листу субстрата и пульпе другие элементы могут быть объединены для получения многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Сам лист субстрата может представлять собой многослойный лист. Лист субстрата может включать лист ароматизатора, лист материала, содержащего алкалоиды (например, никотина) и другие.

Образование многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, подачей пульпы на уже образованный лист субстрата, содержащий волокна, позволяет по существу не использовать добавленные волокна в пульпе или использовать очень ограниченное количество добавленных волокон в пульпу. Волокна обычно добавляют в пульпу, известную из уровня техники для литого листа, для повышения прочности листа на растяжение, где они действуют в качестве упрочняющего средства.

Однако наличие листа субстрата, на который подают пульпу, обеспечивает достаточную прочность на растяжение полученного листа материала, содержащего алкалоиды. Можно избежать добавления целлюлозных волокон в пульпу.

Для пульпы, в которую добавляют волокна, может требоваться относительно большое количество воды, поскольку вода необходима для преобразования волокон в пульпу. Кроме того, из-за большого количества воды, присутствующей в пульпе, требуется большое количество энергии для сушки пульпы и образования листа материала, содержащего алкалоиды. В этом процессе с высоким содержанием воды также может играть важную роль стальная конвейерная лента, на которой отливают пульпу: любое несовершенство ленты конвейера может передаваться на литой лист, поэтому часто требуется лента высокого качества. Удаление добавленных волокон из пульпы позволяет уменьшить количество воды, необходимой для гомогенизации пульпы. Для хорошей гомогенизации все еще может требоваться определенное количество воды. Эта относительно «плотная» пульпа подходит для нанесения на лист субстрата, содержащий волокна.

Для сушки многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, в соответствии с настоящим изобретением требуются меньшее время сушки или меньшая мощность сушки. Лист субстрата предпочтительно уже высушен, когда его сматывают в бобину. Лист субстрата можно смачивать, например, распыляя на него воду, перед приведением в контакт с пульпой. Смачивание осуществляют для облегчения проникновения пульпы в лист субстрата. Полученный многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, является только «частично влажным», и время сушки или необходимое для сушки количество энергии является сравнительно низким. Менее «интенсивная» сушка позволяет лучше контролировать аромат аэрозоля, образуемого многослойным листом материала, содержащего алкалоиды, или листом композитного материала, содержащего алкалоиды, при использовании в качестве субстрата, образующего аэрозоль. Во время сушки алкалоиды, ароматизаторы или другие летучие вещества могут испаряться, и их концентрация в многослойном листе материала, содержащего алкалоиды, или листе композитного материала, содержащего алкалоиды, может снижаться. Минимизация сушки в случае присутствия алкалоидов помогает контролировать характеристики аэрозоля.

Тот факт, что предложенный лист субстрата, содержащий волокна, позволяет получить многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, обладающие достаточной прочностью на растяжение, обеспечиваемой волокнами, означает обеспечение надежной обработки на последующих этапах производства. Длина или конфигурация волокон не ограничена требованием получения гомогенного материала, содержащего алкалоиды. Прочность на растяжение обеспечивается листом субстрата, а характеристики аэрозоля обеспечиваются пульпой, нанесенной на лист субстрата. Как прочность на растяжение, так и характеристики аэрозоля могут быть оптимизированы независимо.

Предпочтительно первый слой частично пропитан вторым слоем. В многослойном листе может отсутствовать «резкий» переход между первым слоем и вторым слоем. Пульпа, образующая второй слой, может быть частично абсорбирована вторым слоем. В зависимости от состава листа субстрата или состава пульпы либо составов как листа субстрата, так и пульпы, например в зависимости от количества воды или связующего, содержащихся в пульпе, пульпа может абсорбироваться листом субстрата минимально, частично или по большей части. Если пульпа абсорбируется листом субстрата только минимально или частично, на поверхности листа субстрата образуется второй слой, где нанесена пульпа. Так на поверхности листа субстрата может быть образован слой покрытия из пульпы. С другой стороны, если имеет место процесс сорбции, в котором пульпа абсорбируется или адсорбируется листом субстрата, лист субстрата пропитывается пульпой. Пульпа может полностью абсорбироваться листом субстрата. Пульпа также может как образовывать второй слой покрытия, так и пропитывать лист субстрата.

Предпочтительно многослойный лист материала, содержащего алкалоиды, содержит третий слой, при этом третий слой содержит смесь: порошка материала, содержащего алкалоиды, причем порошок имеет размер, составляющий от приблизительно 8 микрометров до приблизительно 200 микрометров; воды; связующего; вещества для образования аэрозоля; и при этом третий слой нанесен на вторую поверхность листа субстрата. Многослойный лист может быть симметричным, при этом второй слой и третий слой нанесены как на первую поверхность, так и на вторую поверхность листа субстрата. Второй слой может быть идентичным второму слою. Многослойный лист может быть асимметричным, если второй слой отличается от третьего слоя. Например, толщина второго слоя может отличаться от толщины третьего слоя.

Предпочтительно многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, содержит порошок материала, содержащего алкалоиды, в количестве, составляющем от приблизительно 40 процентов до приблизительно 80 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, имеет высокий уровень содержания материала, содержащего алкалоиды. Это количество получают для «высушенного» листа, т. е. листа, содержание воды в котором составляет от приблизительно 7 процентов до приблизительно 15 процентов.

Согласно настоящему изобретению пульпу предпочтительно получают из листовых пластинок табака и стеблей разных типов табака, которые смешивают надлежащим образом. Предпочтительно смешивают вместе более одного типа табака. Например, по меньшей мере два разных типа табака смешивают вместе. Под термином «тип табака» подразумевают одну из различных разновидностей табака. В отношении настоящего изобретения эти различные типы табака подразделяют на три основных группы: светлый табак, темный табак и ароматический табак. Различие между этими тремя группами обусловлено процессом высушивания, которому табак подвергают перед тем, как он будет подвергнут дальнейшей обработке с получением табачного продукта.

Виды светлого табака представляют собой виды табака обычно с большими листьями светлой окраски. В настоящем описании термин «светлый табак» используют для видов табака, которые были подвергнуты трубоогневой сушке. Примерами видов светлого табака являются китайский вид табака трубоогневой сушки, бразильский вид табака трубоогневой сушки, американский вид табака трубоогневой сушки, такой как табак Вирджиния, индийский вид табака трубоогневой сушки, вид табака трубоогневой сушки из Танзании или другие африканские виды табака трубоогневой сушки. Светлый табак характеризуется высоким соотношением сахара и азота. С точки зрения органолептического восприятия светлый табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и насыщенным ощущением. Согласно настоящему изобретению виды светлого табака относятся к видам табака с содержанием редуцирующих сахаров от приблизительно 2,5 процента до приблизительно 20 процентов по сухому весу листьев и общим содержанием аммиака менее приблизительно 0,12 процента по сухому весу листьев. Редуцирующие сахара содержат, например, глюкозу или фруктозу. Общее содержание аммиака составляют, например, аммиак и соли аммиака.

Виды темного табака представляют собой виды табака обычно с большими листьями темной окраски. По всему описанию термин «темный табак» используют для видов табака, которые были подвергнуты воздушной сушке. Дополнительно виды темного табака могут быть ферментированы. Виды табака, которые используют, главным образом, для жевания, нюханья, сигар и трубочных смесей, также включены в эту категорию. С точки зрения органолептического восприятия темный табак представляет собой табак такого типа, который после сушки ассоциируется с ощущением дыма, присущим сигарам темного типа. Темный табак характеризуется низким соотношением сахара и азота. Примерами темного табака являются Берли Малави или другие типы африканского Берли, темный высушенный бразильский Галпао, индонезийский Кастури солнечной сушки или воздушной сушки. Согласно настоящему изобретению виды темного табака представляют собой виды табака с содержанием редуцирующих сахаров, составляющим менее приблизительно 5 процентов в пересчете на сухой вес листьев, и общим содержанием аммиака не более приблизительно 0,5 процента в пересчете на сухой вес листьев.

Виды ароматического табака представляют собой виды табака, которые часто имеют небольшие листья светлой окраски. По всему описанию термин «ароматический табак» используют в отношении других видов табака, которые характеризуются высоким содержанием ароматических веществ, например высоким содержанием эфирных масел. С точки зрения органолептического восприятия ароматический табак представляет собой табак такого типа, который после сушки ассоциируется с пряным и ароматным ощущением. Примерами видов ароматического табака являются греческий восточный, турецкий восточный, полувосточный табак, но также табак огневой сушки, американский Берли, например, Перик, Махорка, американский Берли или Мэриленд.

Дополнительно смесь может содержать так называемые табачные наполнители. Табачный наполнитель не является особым типом табака, но содержит типы табака, которые в основном используют для добавления к другим типам табака, используемым в смеси, и которые не придают особого характерного ароматического свойства готовому продукту. Примерами табачных наполнителей являются стебли, средние жилки или черешки других типов табака. Конкретным примером могут служить стебли трубоогневой сушки с нижних черешков бразильского табака трубоогневой сушки.

В пределах каждого типа табака табачные листья дополнительно сортируют, например, по месту происхождения, положению на растении, цвету, текстуре поверхности, размеру и форме. Эти и другие свойства табачных листьев используются для получения табачной смеси. Табачная смесь представляет собой смесь типов табака, относящегося к одному и тому же или к различным типам, так что табачная смесь имеет агломерированную характерную особенность. Данное свойство может представлять собой, например, уникальный вкус или конкретный состав аэрозоля, образующийся в результате нагревания или горения. Смесь содержит конкретные типы и сорта табака в заданном количественном соотношении друг к другу.

В соответствии с настоящим изобретением различные сорта в пределах одного типа табака могут подвергаться перекрестному смешению для уменьшения изменчивости каждого компонента смеси. Согласно настоящему изобретению разные сорта табака выбирают с целью получения желаемой смеси, имеющей конкретные заранее определенные характеристики. Например, смесь может иметь целевую величину содержания редуцирующих сахаров, общего содержания аммиака и общего содержания алкалоидов в пересчете на сухой вес гомогенизированного табачного материала. Общее содержание алкалоидов включает в себя, например, содержание никотина и второстепенных алкалоидов, в том числе норникотина, анатабина, анабазина и миосмина.

Например, светлый табак может содержать табак сорта A, табак сорта B и табак сорта C. Светлый табак сорта A имеет химические свойства, несколько отличающиеся от светлого табака сорта B и сорта C. Ароматический табак может содержать табак сорта D и табак сорта E, причем ароматический табак сорта D имеет химические свойства, несколько отличающиеся от ароматического табака сорта E. В качестве иллюстративного примера, возможная целевая величина для табачной смеси может представлять собой, например, содержание редуцирующих сахаров, составляющее приблизительно 10 процентов в пересчете на сухой вес общего количества табачной смеси. С целью достижения выбранной целевой величины, для образования табачной смеси может быть выбрано 70 процентов светлого табака и 30 процентов ароматического табака. 70 процентов светлого табака выбирают из табака сорта A, табака сорта B и табака сорта C, в то время как 30 процентов ароматического табака выбирают из табака сорта D и табака сорта E. Количества табаков сортов A, B, C, D, E, которые включают в смесь, зависят от химического состава каждого из табаков сортов A, B, C, D, E таким образом, чтобы была получена целевая величина для данной табачной смеси.

Различные типы табака имеют различные химические свойства. Считается, что в табачных листьях присутствует более 300 химических составляющих. В пределах одного типа табака различные сорта также могут иметь отличия в химическом составе. На химические составляющие табака могут влиять генетические свойства, сельскохозяйственная практика, тип почвы и питательные вещества, погодные условия, болезнь растений, положение черешка, процедуры сбора урожая и сушки.

Предпочтительно многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, содержит воду в количестве, составляющем от приблизительно 7 процентов до приблизительно 15 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

Предпочтительно многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, содержит связующее в количестве, составляющем от приблизительно 0 процентов до приблизительно 1 процента от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Более предпочтительно количество связующего, присутствующего в пульпе, составляет от приблизительно 0 процента до приблизительно 0,5 процента от общей массы пульпы. Количество связующего может зависеть от желаемых характеристик многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Если желательно достичь значительной абсорбции пульпы листом субстрата, то можно использовать меньшее количество связующего для улучшения абсорбции. Если предпочтителен слой пульпы на листе субстрата, можно использовать большее количество связующего. Количество связующего может варьировать вязкость пульпы. Большее количество связующего может обеспечивать более высокую вязкость пульпы.

Предпочтительно многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, содержит вещество для образования аэрозоля в количестве, составляющем от приблизительно 2,9 процента до приблизительно 8,5 процента от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, содержит волокна, отличные от волокон материала, содержащего алкалоиды, в количестве, составляющем от приблизительно 2 процентов до приблизительно 5 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Волокна концентрируются в листе субстрата, во втором слое присутствует очень мало волокон (в дополнение к волокнам, присутствующим в материале, содержащем алкалоиды).

Толщина многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, составляет от приблизительно 150 микрометров до приблизительно 400 микрометров, более предпочтительно толщина листа составляет от приблизительно 180 микрометров до приблизительно 300 микрометров, еще более предпочтительно от приблизительно 180 микрометров до 250 микрометров.

Предпочтительно лист субстрата имеет толщину от приблизительно 175 микрометров до приблизительно 250 микрометров. Толщину листа субстрата предпочтительно выбирают таким образом, что конечная толщина, когда пульпа нанесена на одну или обе из его поверхностей, является предпочтительной толщиной для дальнейшей обработки листа, такой как гофрирование и сборка в стержень.

Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, предпочтительно имеет ширину, составляющую от приблизительно 100 миллиметров до приблизительно 2500 миллиметров. Ширину многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, выбирают в зависимости от размера бобины, которую следует получить. Предпочтительно после образования многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, его сушат. Предпочтительно после сушки многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, его сматывают в бобину. Бобина может представлять собой «основную бобину», которую затем разрезают на более мелкие бобины, или может быть готовой бобиной, используемой для дальнейшей обработки листа материала, содержащего алкалоиды.

Предпочтительно порошок материала, содержащего алкалоиды, содержит табачный порошок. Предпочтительно порошок представляет собой порошок табачной смеси.

Предпочтительно лист субстрата, содержащий волокна, содержит целлюлозные волокна. Более предпочтительно лист субстрата, содержащий волокна, содержит волокна, полученные из конопли, кенафа, бамбука, древесины, хлопка или шелка.

Настоящее изобретение также может относиться к изделию, генерирующему аэрозоль, содержащему часть многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды, согласно настоящему изобретению. Изделия, генерирующие аэрозоль, согласно настоящему изобретению могут включать изделия, в которых материал, содержащий алкалоиды, нагревается для образования аэрозоля, а не сжигается.

Образующие аэрозоль изделия согласно настоящему изобретению могут быть выполнены в виде цельных, собранных образующих аэрозоль изделий или в виде компонентов образующих аэрозоль изделий, которые объединяют с одним или более другими компонентами для обеспечения собранного изделия для создания аэрозоля, например такого, как расходная часть нагреваемого курительного устройства.

Образующее аэрозоль изделие может представлять собой изделие, которое генерирует аэрозоль, непосредственно вдыхаемый в легкие потребителя через рот потребителя. Образующее аэрозоль изделие может быть схожим с обычным курительным изделием, таким как сигарета, и оно может содержать табак. Образующее аэрозоль изделие может быть одноразовым. В альтернативном варианте осуществления образующее аэрозоль изделие может быть частично многоразовым и содержать возобновляемый или сменный образующий аэрозоль субстрат.

В предпочтительных вариантах осуществления образующее аэрозоль изделие может иметь по существу цилиндрическую форму. Образующее аэрозоль изделие может быть по существу удлиненным. Образующее аэрозоль изделие может иметь длину и окружное направление, по существу перпендикулярное длине. Образующее аэрозоль изделие может иметь общую длину от приблизительно 30 миллиметров до приблизительно 100 миллиметров. Образующее аэрозоль изделие может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров.

Во всех аспектах настоящего изобретения лист, содержащий материал, содержащий алкалоиды, предпочтительно представляет собой лист гомогенизированного табачного материала, причем материал, содержащий алкалоиды, представляет собой табак, содержащий никотин.

Конкретные варианты осуществления будут далее описаны лишь в виде примеров со ссылками на прилагаемые графические материалы, на которых:

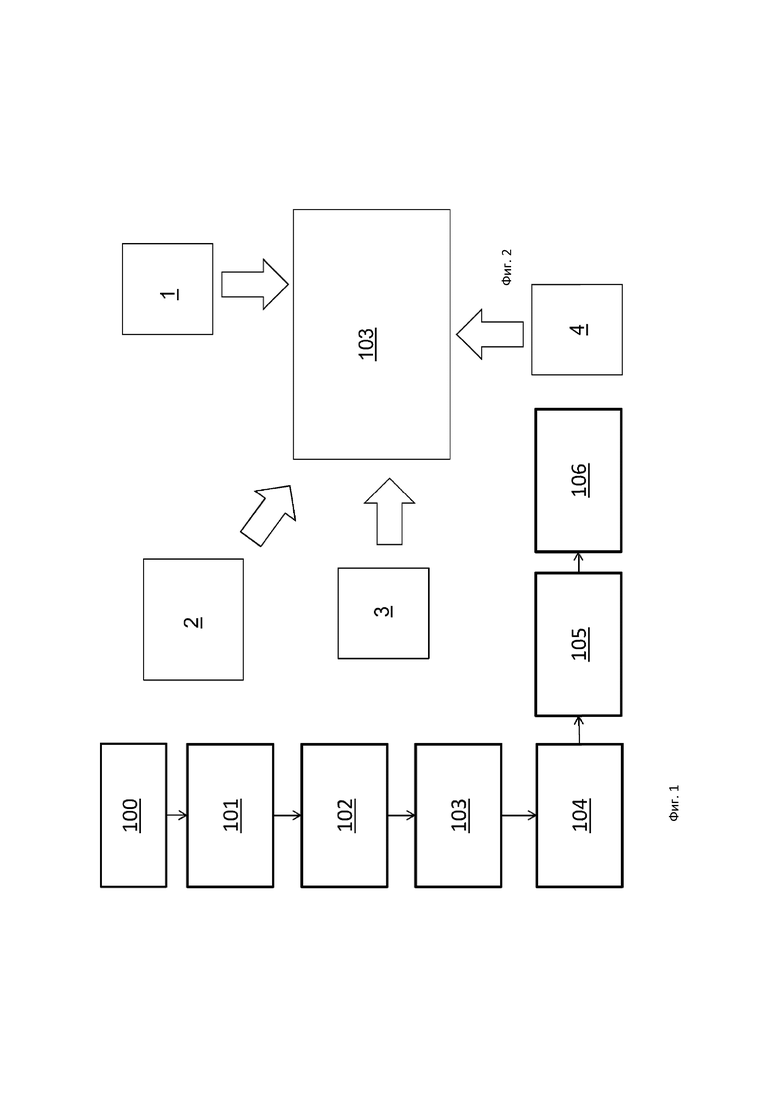

на Фиг. 1 показана схема способа получения листа гомогенизированного табачного материала в соответствии с настоящим изобретением;

на Фиг. 2 показан увеличенный вид одного из этапов способа по Фиг. 1;

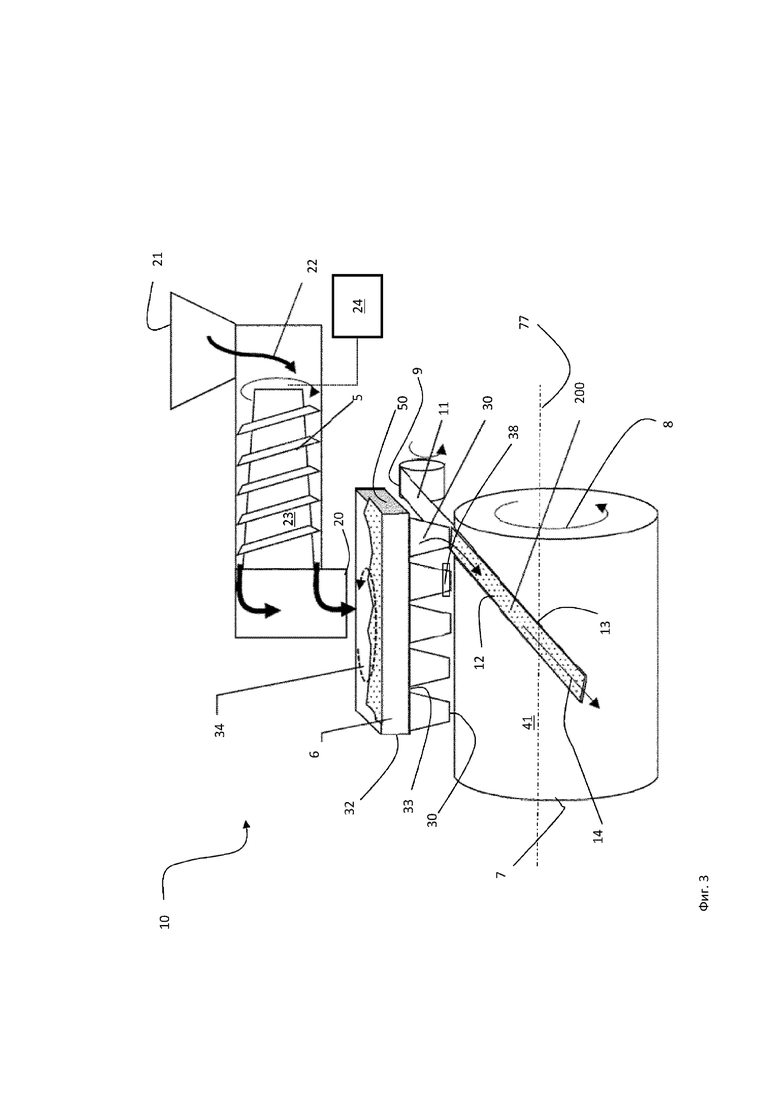

на Фиг. 3 показан схематический вид в перспективе первого варианта осуществления установки для производства листа материала, содержащего алкалоиды, согласно настоящему изобретению;

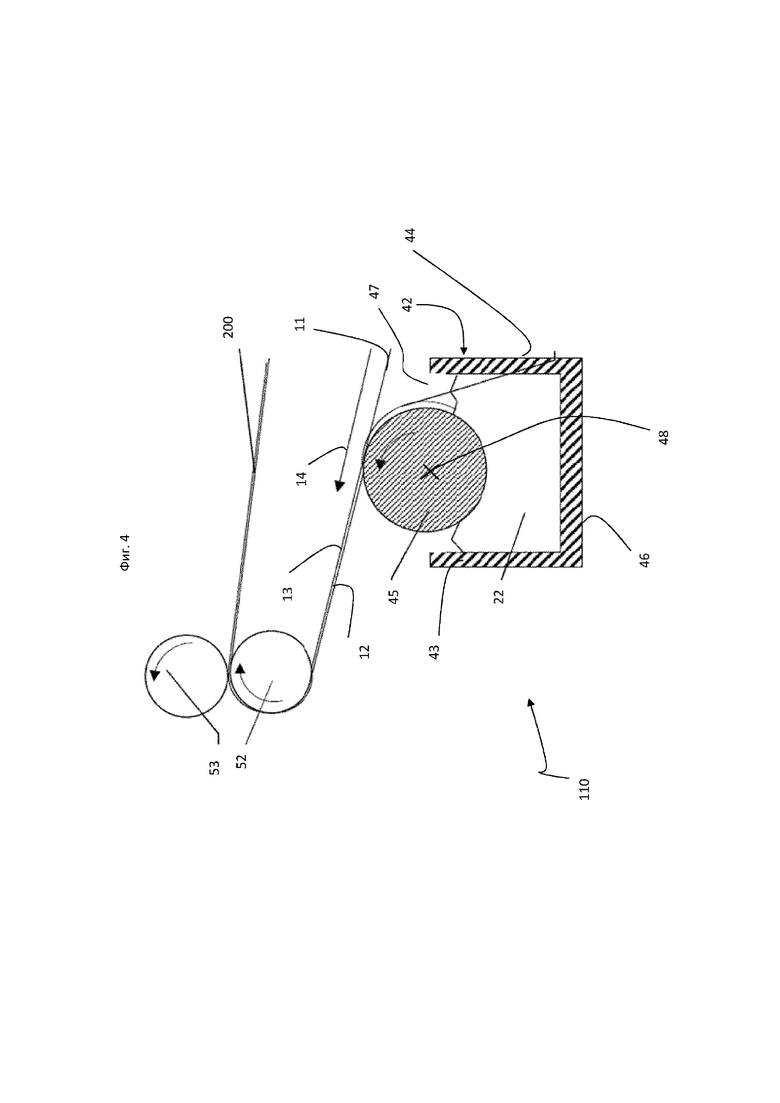

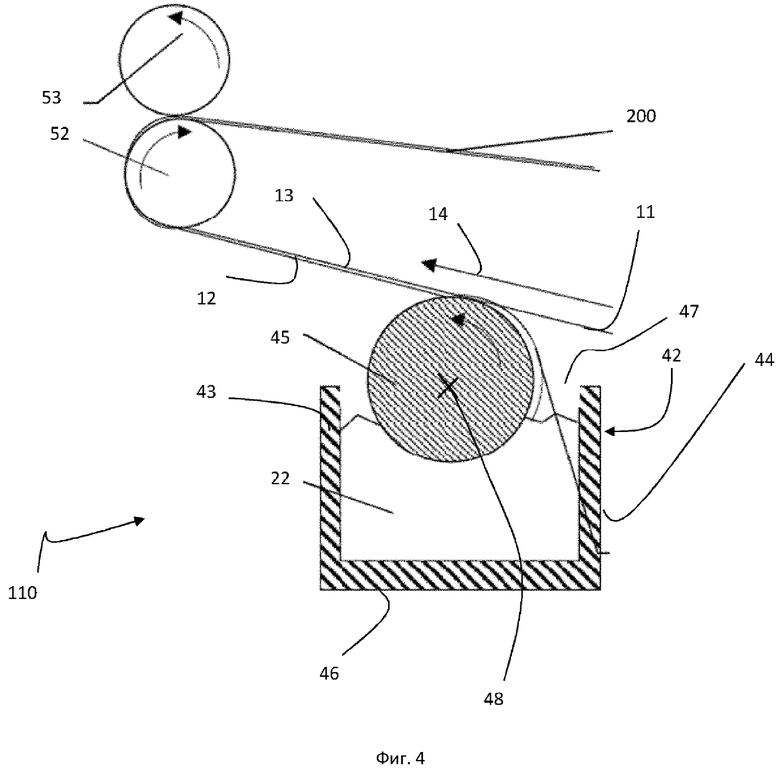

на Фиг. 4 показан схематический вид сбоку в разрезе второго варианта осуществления установки для производства листа материала, содержащего алкалоиды, согласно настоящему изобретению;

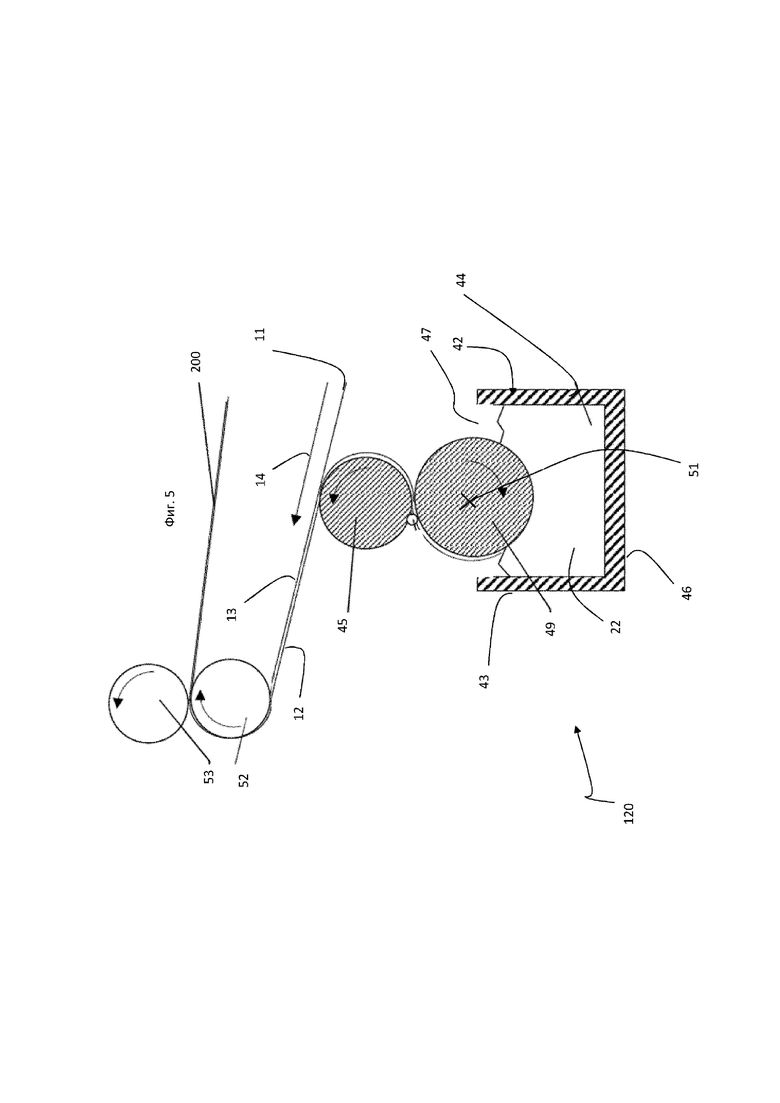

на Фиг. 5 показан схематический вид сбоку в разрезе третьего варианта осуществления установки для производства листа материала, содержащего алкалоиды, согласно настоящему изобретению;

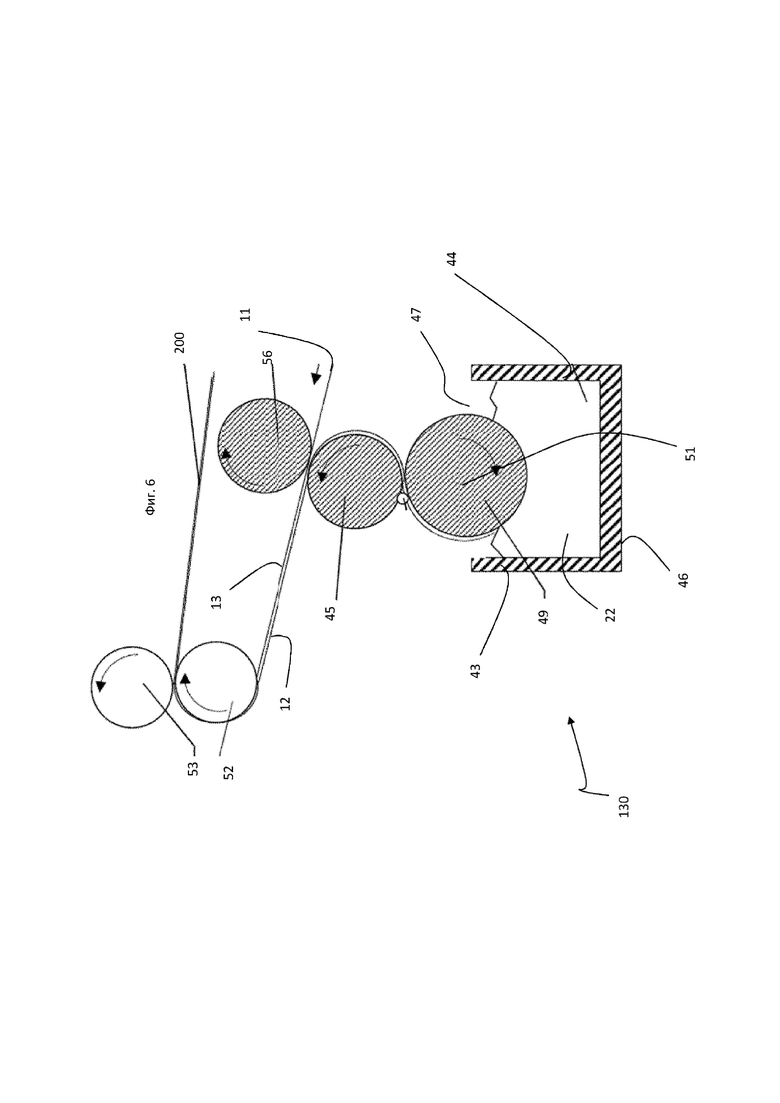

на Фиг. 6 показан схематический вид сбоку в разрезе четвертого варианта осуществления установки для производства листа материала, содержащего алкалоиды, согласно настоящему изобретению;

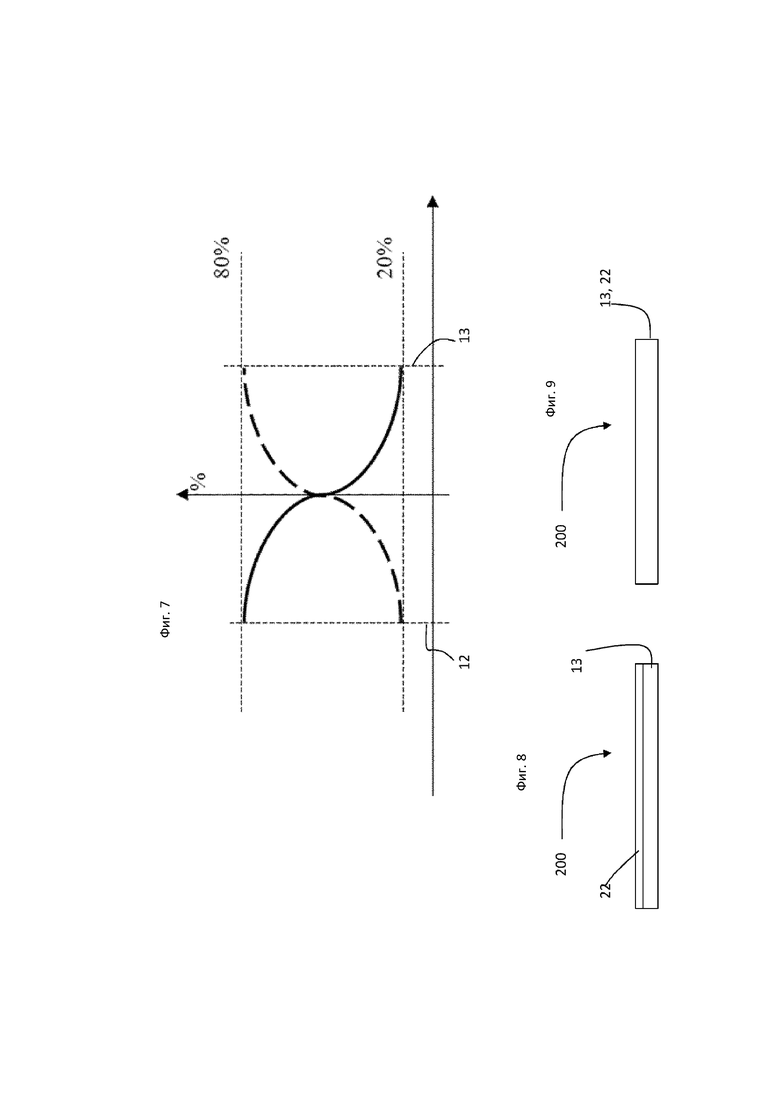

на Фиг. 7 показан график, представляющий состав поперечного сечения листа гомогенизированного табака, полученного с помощью способа по настоящему изобретению;

на Фиг. 8 показано схематическое представление вида сбоку многослойного листа в соответствии с настоящим изобретением; и

на Фиг. 9 показано схематическое представление вида сбоку композитного листа в соответствии с настоящим изобретением.

Сначала обратимся к Фиг. 1, где представлен способ производства листа 200 материала, содержащего алкалоиды. В показанных вариантах осуществления лист 200 материала, содержащего алкалоиды, представляет собой лист гомогенизированного табака, и материал, содержащий алкалоиды, представляет собой табак.

Первый этап способа по настоящему изобретению представляет собой этап 100 выбора типов табака и сортов табака, подлежащих использованию в табачной смеси для производства гомогенизированного табачного материала. Типы табака и сорта табака, используемые согласно настоящему способу, представляют собой, например, светлый табак, темный табак, ароматический табак и табачный наполнитель.

Выбранные типы табака и сорта табака, предназначенные для производства используемого гомогенизированного табачного материала, обрабатывают в соответствии со следующими этапами способа по настоящему изобретению.

Способ включает дополнительный этап 101, на котором осуществляют выкладку выбранного табака. Этот этап может включать проверку целостности табака, например сорта и количества, которые могут быть подтверждены, например, с помощью считывателя штрих-кода, для отслеживания продукта и обеспечения возможности оперативного контроля. После сбора и высушивания табачному листу присваивают сорт, который описывает, например, положение черешка, количество и цвет.

Кроме того, этап 101 выкладки может также включать, в случае если табак отгружают в производственные помещения для производства гомогенизированного табачного материала, распаковывание или вскрытие ящиков с табаком. Затем распакованный табак предпочтительно подают на взвешивающую станцию с целью его взвешивания.

Кроме того, этап 101 выкладки табака может включать разрезание кипы, в случае необходимости, поскольку табачные листья обычно сжаты в кипы в транспортных ящиках для отгрузки.

Следующие этапы осуществляют для каждого типа табака, как детально описано ниже. Эти этапы могут выполняться последовательно по каждому сорту, так что необходима лишь одна производственная линия. В альтернативном варианте осуществления разные типы табака могут обрабатываться на отдельных линиях. Это может быть предпочтительно при наличии разных этапов обработки для некоторых типов табака. Например, в обычных первичных процессах обработки табака светлые табаки и темные табаки обрабатывают по меньшей мере частично в отдельных процессах, поскольку в темный табак часто добавляют дополнительный соус. Однако, согласно настоящему изобретению, к смешанному табачному порошку перед формированием полотна гомогенизированного табака предпочтительно не добавляют никакого соуса.

Дополнительно способ может включать этап 102 измельчения табачных листьев. Этап 102 измельчения может представлять собой этап однократного измельчения или этап двойного измельчения, на котором табак подвергают сначала грубому измельчению, а затем тонкому измельчению.

Предпочтительно после этапа 102 измельчения осуществляют этап удаления нетабачного материала из порошка (не показано на Фиг. 1). Этот этап удаления можно осуществить перед измельчением. Удаление нетабачного материала может быть более легким до измельчения, поскольку нетабачный материал может быть легче определить и удалить, чем после измельчения.

Предпочтительно после этапа 102 измельчения табачные частицы переносят, например, с помощью пневматического транспортера на этап 103 смешивания.

На этапе 103 смешивания смешивают все полученные в результате измельчения табачные частицы различных типов табака, выбранных для табачной смеси. Таким образом, этап 103 смешивания представляет собой единственный этап для всех выбранных типов табаков. Это означает, что после этапа смешивания необходима лишь одна производственная линия для всех различных типов табаков. На Фиг. 2 представлено смешивание четырех грубо измельченных табачных частиц четырех различных типов табака, выбранных для табачной смеси, соответственно схематически обозначенных прямоугольниками 1, 2, 3 и 4.

На этапе 103 смешивания предпочтительно осуществляют смешивание табаков различных типов в виде частиц. Предпочтительно осуществляют этап измерения и регулирования одного или нескольких свойств табачной смеси.

В альтернативном варианте осуществления этапы 102 выполняют после этапа 103 смешивания, на котором различные типы табака смешивают вместе с получением желаемой смеси. В случае выполнения после этапа смешивания процесс может быть более быстрым.

Следует понимать, что каждый тип табака сам по себе может представлять собой подсмесь, другими словами термин «светлый тип табака» может быть, например, смесью табака Вирджиния и бразильского табака трубоогневой сушки различных сортов.

Полученный таким образом табачный порошок может сразу же использоваться для получения табачной пульпы. В альтернативном варианте осуществления может быть добавлен дополнительный этап хранения табачного порошка, например, в подходящих емкостях (не показано).

Полученный на этапе 103 тонкого смешивания табачный порошок используют на следующем этапе 104 получения пульпы. Этап 104 получения пульпы предпочтительно включает добавление вместе вещества для образования аэрозоля, связующего и измельченного табачного порошка в бак для перемешивания пульпы. Более предпочтительно этот этап также включает обработку пульпы с помощью мешалки с высоким усилием сдвига для обеспечения однородности и гомогенности пульпы.

Предпочтительно этап 104 получения пульпы также включает этап добавления воды, на котором в пульпу добавляют воду для получения требуемой вязкости и влажности.

После этапа 104 пульпа имеет следующий состав:

Вода: 30% - 55%

Табачный порошок: 40% - 70%

Связующие: 0% - 1%

Вещество для образования аэрозоля: 1% - 5%

Добавленные волокна: менее 0,5%

Для образования листа 200 гомогенизированного табака предпочтительно пульпу, образованную в соответствии с этапом 104, отливают на этапе 105 литья или нанесения. Предпочтительно этот этап 105 литья включает перенос пульпы в литьевую станцию и нанесение пульпы на лист 11 субстрата (показано на Фиг. 3-6).

Затем гомогенизированный литой лист 200 сушат на этапе 106 сушки, включающем однородную и плавную сушку литого полотна. Предпочтительно этап сушки включает контроль температуры литого листа в каждой сушильной зоне для обеспечения плавного профиля сушки в каждой сушильной зоне.

Обратимся сначала к Фиг. 3, где представлен первый вариант осуществления установки для производства листа 200 гомогенизированного табака в соответствии с настоящим изобретением, обозначенный ссылочным номером 10.

Предпочтительно установка 10 выполнена с возможностью производства множества листов 200 гомогенизированного табачного материала.

Установка 10 для производства листа гомогенизированного табачного материала включает экструдер 5, бак 6, расположенный на выпуске 20 экструдера 5, и подвижный барабан 7, расположенный под баком 6.

Экструдер 5 содержит впуск 21, где вводят пульпу 22 (обозначенную стрелкой на Фиг. 3) для образования листа гомогенизированного табачного материала, шнек 23 для экструзии пульпы 22 и выпуск 20. Шнек 23 толкает пульпу 22 от впуска 21 к выпуску 20 (см. снова стрелки 22 на Фиг. 3). Шнек 23, толкающий пульпу 22, может приводиться во вращение двигателем 24, схематически изображенным на Фиг. 3 в виде прямоугольника.

Пульпа 22 достигает экструдера 5 из другого бака или бункера для хранения, не показанного на прилагаемых чертежах. Пульпа 22 содержит табачный порошок, воду, связующее и вещество для образования аэрозоля. Предпочтительно связующее представляет собой гуар. Предпочтительно вещество для образования аэрозоля представляет собой глицерин. Предпочтительно в пульпу не добавляют никаких дополнительных волокон. Пульпу образуют как описано на этапе 104.

Из экструдера 5 пульпа 22 достигает бака 6. Из вышеуказанного состава 5 процентов воды удаляют из пульпы в процессе экструзии.

Бак 6 содержит множество выпусков, обозначенных 30. Бак 6 может иметь любую геометрическую форму, и в представленном варианте осуществления он по существу представляет собой ванну. Резервуар 6 содержит боковые стенки 32, а также дополнительно содержит нижнюю стенку 33. Мешалка 34 (обозначенная стрелкой на Фиг. 3) может присутствовать внутри бака 6 для приведения в движение и перемешивания пульпы 22.

Кроме того, датчик 50 присутствует в баке 6 для измерения вертикального уровня пульпы 22. Предпочтительно между датчиком 50 и экструдером 5 имеется обратная связь, так что в баке 6 поддерживается по существу постоянный уровень пульпы.

Под выпуском 30 расположен подвижный барабан 7. Подвижный барабан 7 выполнен с возможностью вращения вокруг своей оси 77 в направлении вращения 8, указанном стрелкой на Фиг. 3. Подвижный барабан 7 определяет внешнюю цилиндрическую поверхность 41.

Кроме того, установка 10 содержит множество бобин 9 (на Фиг. 3 изображена одна бобина). Каждая бобина 9 из множества выполнена из рулонов листа 11 субстрата, например листа из целлюлозных волокон. Бобину разматывают, и свободную часть листа 11, размотанную с бобины 9, располагают в контакте с подвижным барабаном 7. Лист 11 субстрата включает первую и вторую поверхность 12, 13, противоположные друг другу. Вторая поверхность 13 предпочтительно находится в контакте с цилиндрической поверхностью 41 подвижного барабана 7. Первая поверхность 12 обращена к по меньшей мере одному из множества выпусков 30. Вращение подвижного барабана 7 вызывает перемещение множества листов 11 субстрата вдоль общего направления переноса, указанного стрелкой 14 на Фиг. 3. Таким образом, бобины 9 непрерывно разматываются при вращении барабана 7.

Каждый лист 11 субстрата из множества находится в контакте с поверхностью 41 подвижного барабана 7 и, дальше по ходу потока от барабана 7 вдоль направления переноса, находится в свободном положении, то есть первая и вторая поверхности 12, 13 не поддерживаются каким-либо элементом. Дополнительный барабан или валик (не показан на чертеже) может дополнительно вытягивать множество листов 11 в направлении 14 переноса.

Из выпусков 30 пульпу 22 подают на множество листов 11 субстрата. Предпочтительно каждый выпуск 30 из множества выпусков подает пульпу 22 на один лист 11 субстрата из множества листов. Пульпу доставляют из выпусков 30 за счет силы тяжести или путем приложения давления, например, с помощью насоса (не показан на чертежах). Предпочтительно насос содержит регулятор (не показан на чертеже) расхода для регулирования количества пульпы, доставляемой на лист 11 субстрата.

Когда на лист 11 субстрата наносят пульпу 22, он становится листом 200 гомогенизированного табака. Пульпа может частично или полностью абсорбироваться листом 11 субстрата. Большая часть пульпы может покрывать лист 11 субстрата, в частности, первую поверхность 12.

Кроме того, на вторую поверхность 13 также может быть подана пульпа 22.

Там, где присутствует выпуск 30, каждый выпуск 30 предпочтительно заканчивается соплом 38.

Дополнительно предпочтительно дополнительные датчики (не показаны) размещены у листа 200 субстрата дальше по ходу потока от выпусков 30 для измерения веса на квадратный сантиметр и толщины листов 200 гомогенизированного табака. Датчик может представлять собой, например, нуклонную измерительную головку. Также предпочтительно присутствуют дополнительные датчики, не показанные на графических материалах, такие как датчик для определения местоположения и позиций дефектов в листе гомогенизированного табака. Можно добавить датчик для определения влажности листов 200. Может присутствовать датчик для измерения толщины листа. Датчик для проверки выравнивания листов для исключения неправильного выравнивания и заедания листов в случае, если образуют больше одного листа.

Установка 10 для образования множества листов 200 гомогенизированного табака функционирует следующим образом. Пульпу 22, образованную предпочтительно смешиванием и объединением табачного порошка, воды и других ингредиентов, предпочтительно без добавления волокон или с низким содержанием добавленных волокон, как описано для этапа 104, переносят из бака для хранения (не показан) с применением, например, встроенных в мешалок (также не показаны) в экструдер 5. Количество воды в пульпе уменьшается в экструдере 5, и ее экструдируют внутрь бака 6. В баке 6 пульпа достигает выпусков 30, для чего может быть нужен или не нужен насос. Сопло 38 подает пульпу на лист 11 субстрата, содержащий волокна, который расположен в контакте с подвижным барабаном 7. Движения барабана 7 вызывают сдвигание листов 11 субстрата вдоль направления 14 переноса. Каждое сопло 38 наносит пульпу на отдельный лист 11 субстрата. Таким образом образуют множество листов 200 гомогенизированного табака.

Толщину и граммаж листов 200, контролируемые с помощью нуклонного датчика сразу же после подачи пульпы, предпочтительно непрерывно отслеживают и регулируют с обратной связью с помощью устройства для измерения параметров пульпы.

На Фиг. 4 показан второй вариант осуществления установки 110 для производства листа 200 гомогенизированного табака. Установка 110 содержит литьевой короб 42, содержащий пульпу 22 и лист 11 субстрата, причем литьевой валик 45, связанный с литьевым коробом 42, льет пульпу 22, содержащуюся в литьевом коробе 42, на лист 11 субстрата с образованием литого листа 200 гомогенизированного табачного материала. Пульпу 22 получают как описано на этапе 104 выше.

Лист 11 субстрата намотан вокруг подвижных валиков (показан только валик 52) и расположен над литьевым коробом 42. Лист 11 субстрата определяет первую поверхность 12 и вторую поверхность 13 и перемещается подвижными валиками 52 в направлении 14 переноса, указанном стрелкой на Фиг. 4.

Литьевой короб 42 содержит боковые стенки, включая первую стенку 43 и вторую противоположную стенку 44. Литьевой короб 42 обычно ограничен четырьмя боковыми стенками, а именно, первой стенкой 43 и противоположной стенкой 44 и третьей стенкой и четвертой противоположной стенкой (не показаны на фигурах), которые соединяют первую стенку 43 и вторую противоположную стенку 44.

Кроме того, литьевой короб 42 имеет нижнюю стенку 46. Он также имеет отверстие 47, в данном случае совпадающее с верхней частью литьевого короба. Отверстие 47 расположено вблизи листа 11 субстрата.

Поступающую пульпу 22 вводят в литьевой короб 42 через впуск (не показан), в частности, конец трубки, например, соединенной с одной из боковых стенок литьевого короба.

Пульпу 22 из буферных баков (не показаны на чертежах) переносят в литьевой короб 42 обычно посредством насоса (не показан на чертежах). Предпочтительно насос содержит регулятор (не показан на графических материалах) расхода для регулирования количества пульпы 22, подаваемой в литьевой короб 42. Насос предпочтительно выполнен с возможностью поддержания периодов перемещения пульпы на минимальном необходимом уровне.

Количество пульпы 22 в литьевом коробе 42 имеет заданный уровень, который предпочтительно остается по существу постоянным или в пределах заданного диапазона. Для поддержания количества пульпы 22 по существу на постоянном уровне, указанный насос регулирует расход пульпы 22, поступающей в литьевой короб 42.

Литьевой валик 45 связан с литьевым коробом 42 с целью литья пульпы. Литьевой валик 45 имеет основной размер, который является его продольной шириной. Литьевой валик образует первую ось 48 вращения (обозначенную крестиком на Фиг. 4), которая соответствует его продольному направлению. Предпочтительно первая ось 48 вращения является горизонтальной и более предпочтительно перпендикулярной направлению 17 литья.

Литьевой валик 45 прикреплен к литьевому коробу 42 с возможностью вращения, предпочтительно своими концами к двум противоположным боковым стенкам. Кроме того, литьевой валик 45 выступает частично из отверстия 47 и обращен к листу 11 субстрата (см. подробно на Фиг. 4).

Между литьевым валиком 45 и листом 11 субстрата может присутствовать зазор, размеры которого определяют, помимо прочего, толщину литого полотна 200 гомогенизированного табачного материала.

Пульпу 22 отливают на лист 11 субстрата посредством литьевого валика 45 который создает непрерывный лист 200 гомогенизированного табачного материала. Пульпу отливают на первую поверхность 12 листа 11 субстрата, обращенную к валику 45.

Толщину листа можно дополнительно регулировать раскаточными валиками 52, 53. Подвижный валик 52 может быть частью пары раскаточных валиков 52, 53, между которыми присутствует зазор, в который вставляют лист 200. Раскаточные валики 52, 53 применяются для облегчения абсорбции и смачивания целлюлозных волокон листа 11 субстрата и для обеспечения регулирования конечной толщины листа 11.

Литой лист 200 направляется подвижными валиками 52 вдоль направления 14 переноса и поступает в нагревательный блок (не показан на фигурах), где его постепенно нагревают и равномерно сушат.

Установка 110 для образования листов 200 гомогенизированного табака функционирует следующим образом. Пульпу 22, образованную предпочтительно смешиванием и объединением табачного порошка, воды и других ингредиентов, предпочтительно без добавления волокон или с низким содержанием добавленных волокон, как описано для этапа 104, переносят из бака для хранения (не показан) с применением, например, встроенных в мешалок (также не показаны) в литьевой короб 42. Литьевой валик 45 подает пульпу на лист 11 субстрата, содержащий волокна, за счет вращения в процессе перемещения листа 11 субстрата вдоль направления 14 переноса. Таким образом, слой пульпы осаждается на первой поверхности 12 листа 11 субстрата, образуя лист 200 гомогенизированного табака.

Толщину и граммаж листов 200, контролируемые с помощью нуклонного датчика сразу же после подачи пульпы, предпочтительно непрерывно отслеживают и регулируют с обратной связью с помощью устройства для измерения параметров пульпы.

На Фиг. 5 показан третий вариант осуществления установки 120 для производства листа 200 гомогенизированного табака. Установка 120 подобна установке 110 на Фиг. 4, поэтому будут описаны только различия между двумя установками.

В дополнение к литьевому валику 45 установка 120 содержит в литьевом коробе 42 также второй валик, валик 49 переноса. Валик 49 переноса расположен под литьевым валиком 45. Валик 49 переноса предпочтительно имеет диаметр, превышающий диаметр литьевого валика 45. Предпочтительно валик 49 переноса является цилиндрическим и определяет вторую ось 51 вращения (обозначенную крестиком на Фиг. 5), параллельную первой оси 48 вращения. Валик 49 переноса прикреплен к двум противоположным боковым стенкам литьевого короба 42 с возможностью вращения, предпочтительно через продольные концы. Дополнительно, валик 49 переноса предпочтительно расположен полностью внутри литьевого короба 42 и погружен в пульпу 22 по меньшей мере частично. Направление вращения валика 49 переноса противоположно направлению литьевого валика 45.

Между литьевым валиком 49 и литьевым валиком 45 образован зазор.

Таким образом, валик 49 переноса контактирует с пульпой и переносит ее на литьевой валик 45, который наносит пульпу на лист 11 субстрата, как подробно описано для установки 110.

При функционировании установки 120 пульпа 22 подается в литьевой короб 42 на впуске. Пульпа достигает заданного уровня. Валик 49 переноса частично находится в контакте с пульпой 22 в литьевом коробе при достижении ей заданного уровня, и благодаря своему вращению он покрывает свою внешнюю поверхность слоем пульпы 22, так что на валике 49 переноса имеется покрытие из пульпы. Эта пульпа, покрывающая валик 49 переноса, переносится на литьевой валик 45. Затем пульпа перемещается на литьевой валик 45 за счет контакта между слоем пульпы на валике 49 переноса с поверхностью литьевого валика 45, и слой покрытия из пульпы образуется на поверхности литьевого валика 45 перед окончательным переносом пульпы на лист 11 субстрата.

Литьевой валик 45 вращается вокруг оси 48, и слой пульпы соприкасается с листом 11 субстрата. Это приводит к переносу пульпы с литьевого валика 45 на лист субстрата, где покрытие из пульпы образует литое полотно 200.

Затем полотно предпочтительно высушивают и сматывают в рулоны для хранения (не показаны на фигурах). Эти рулоны позднее разматывают и используют для получения табачного компонента для изделий, генерирующих аэрозоль.

На Фиг. 6 показан четвертый вариант осуществления установки 130 для производства листа 200 гомогенизированного табака. Установка 130 подобна установке 120 на Фиг. 5, поэтому будут описаны только различия между ними.

Установка 130 включает, в дополнение к конфигурации, изображенной со ссылкой на устройство 120, встречный прижимной валик 56, расположенный над литьевым валиком 45. Между литьевым валиком 45 и встречным прижимным валиком образован зазор. В зазоре расположен лист 11 субстрата. Пульпа 22, отливаемая литьевым валиком 45, достигает листа субстрата, и она зажимается между литьевым валиком 45 и встречным прижимным валиком 56. Литьевой валик 45 и встречный прижимной валик 56 прижимают первую и вторую поверхности 12, 13 листа 11 субстрата соответственно.

В этом случае количество пульпы, выходящей из литьевого короба 42, можно регулировать путем корректировки расстояния между двумя валиками 45 и 49 (литьевым валиком и валиком переноса). Кроме того, количество пульпы, наносимое на лист 11 субстрата, можно корректировать путем контроля давления, оказываемого на лист литьевым валиком 46 и встречным прижимным валиком 56.

Воздействие на давление, оказываемое на лист, способствует хорошему контролю осаждения пульпы на листе 11 субстрата.

Установка 130 функционирует так же, как установка 120, с добавлением к ней сжатия обратным прижимным валиком 56.

На Фиг. 7 показан график, демонстрирующий концентрации различных компонентов в листе 200 гомогенизированного табака. Непрерывная кривая представляет концентрацию пульпы в листе, а пунктирная кривая представляет концентрацию материала, образующего субстрат. Абсцисса графика представляет положение в листе 11 субстрата от первой поверхности 12 листа субстрата до второй поверхности 13 листа субстрата. В случае, если пульпу 22 помещают на одну поверхность, например первую поверхность 12, листа 11 субстрата, концентрация пульпы будет уменьшиться (в процентах массы табачного листа от общей массы единицы объема) от первой поверхности 12 ко второй поверхность 13 через толщину листа субстрата.

Такая уменьшающаяся концентрация может варьировать в зависимости от рецептуры пульпы, распределения размеров частиц табака и природы волокнистого субстрата 11.

Например, в области первой поверхности 12, где нанесена пульпа, содержание пульпы может проходить значения от приблизительно 70-80 процентов (в процентах массы табачного соединения от общей массы единицы объема) до приблизительно 25-20 процентов на второй поверхности 13. Волокнистый субстрат может проходить значения от приблизительно 30-20 процентов на первой поверхности 12, до приблизительно 75-80 процентов в области второй поверхности 13.

Формы кривых на Фиг. 7 являются лишь схематическими.

Такая конфигурация листа 200 гомогенизированного табака может быть получена с помощью любой из установок 10, 110, 120 и 130, представленных на Фиг. 3-6.

Лист гомогенизированного табака 200 может представлять собой многослойный лист или лист композитного материала в зависимости от абсорбции пульпы в лист субстрата. На Фиг. 8 показан многослойный лист 200, в котором пульпа 22 покрывает лист 13 субстрата, образуя второй слой 201. На Фиг. 9 пульпа 22 по существу полностью абсорбирована листом 13 субстрата, и образован композитный лист 200.

Настоящее изобретение относится к многослойному листу материала, содержащего алкалоиды для применения в изделии, генерирующем аэрозоль. Многослойный лист материала содержит алкалоиды, и состоит из первого и второго слоев. При этом первый слой содержит лист субстрата, содержащий волокна, имеющие среднюю длину волокна, составляющую от 1 миллиметра до 5 миллиметров, причем первый слой образует первую поверхность и вторую поверхность. А второй слой содержит смесь порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от 8 микрометров до 200 микрометров, воду, связующее и вещество для образования аэрозоля. Причем второй слой нанесен на первую поверхность листа субстрата, при этом связующее присутствует в количестве, составляющем до 1 процента от общей массы многослойного листа материала, содержащего алкалоиды. При этом количество вещества для образования аэрозоля составляет от 2,9 процента до 8,5 процента от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды. Изобретение позволяет получить многослойный гомогенный лист с высокой прочностью на растяжение. 3 н. и 10 з.п. ф-лы, 9 ил.

1. Многослойный лист материала, содержащего алкалоиды, содержащий:

первый слой, содержащий лист субстрата, содержащий волокна, имеющие среднюю длину волокна, составляющую от 1 миллиметра до 5 миллиметров, причем первый слой образует первую поверхность и вторую поверхность;

второй слой, содержащий смесь:

порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от 8 микрометров до 200 микрометров;

воду;

связующее;

вещество для образования аэрозоля;

причем второй слой нанесен на первую поверхность листа субстрата, при этом связующее присутствует в количестве, составляющем до 1 процента от общей массы многослойного листа материала, содержащего алкалоиды,

при этом количество вещества для образования аэрозоля составляет от 2,9 процента до 8,5 процента от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

2. Многослойный лист материала, содержащего алкалоиды, по п. 1, в котором первый слой частично пропитан вторым слоем.

3. Многослойный лист материала, содержащего алкалоиды, по п. 1 или 2, содержащий третий слой, причем третий слой содержит смесь:

порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от 8 микрометров до 200 микрометров;

воду;

связующее;

вещество для образования аэрозоля;

причем третий слой нанесен на вторую поверхность листа субстрата.

4. Лист композитного материала, содержащего алкалоиды, содержащий:

лист субстрата, содержащий волокна, имеющие номинальную среднюю длину волокна, составляющую от 1 миллиметра до 5 миллиметров, образующий первую поверхность и вторую поверхность;

причем лист субстрата пропитан смесью:

порошка материала, содержащего алкалоиды, при этом порошок имеет размер, составляющий от 8 микрометров до 200 микрометров;

воду;

связующее;

вещество для образования аэрозоля;

причем связующее присутствует в количестве, составляющем до 1 процента от общей массы листа композитного материала, содержащего алкалоиды,

при этом количество вещества для образования аэрозоля составляет от 2,9 процента до 8,5 процента от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

5. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, содержащий порошок материала, содержащего алкалоиды, в количестве, составляющем от 40 процентов до 80 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

6. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, содержащий воду в количестве, составляющем от 7 процентов до 15 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

7. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, содержащий волокна, отличные от волокон материала, содержащего алкалоиды, в количестве, составляющем от 2 процентов до 5 процентов от общей массы многослойного листа материала, содержащего алкалоиды, или листа композитного материала, содержащего алкалоиды.

8. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, в котором указанный многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, имеет толщину, составляющую от 150 микрометров до 400 микрометров.

9. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, в котором указанный многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, имеет ширину, составляющую от 0,1 метра до 2,0 метра.

10. Многослойный лист материала, содержащего алкалоиды, или лист композитного материала, содержащего алкалоиды, по любому из предыдущих пунктов, в котором порошок материала, содержащего алкалоиды, содержит табачный порошок.