Изобретение относится к области получения сорбентов для концентрирования микроэлементов и радионуклидов из водных растворов и предназначено для создания сорбционных материалов очистки жидких радиоактивных растворов от следовых количеств делящихся материалов и продуктов деления, а именно к классу композитных нано-сорбентов на основе оксида алюминия, содержащих также аморфный углерод [W. Yanga, Q. Tang, J. Wei, Y. Ran, L. Chaia, H. Wang. Enhanced removal of Cd(II) and Pb(II) by composites of mesoporous carbon stabilized alumina// Applied Surface Science. 2016. V.369. P.215–223].

Известен способ получения сорбента на основе оксид-углеродного нанокомпозита С(графен)/Al2O3. Способ включает следующие операции. 1. - порошок графита окисляли раствором KMnO4 в присутствии дымящейся серной кислоты; 2. - нано Аl2O3 получали путем смешивания раствора три-сек-бутоксида алюминия и поверхностно-активного вещества Pluronic P123 (симметричный триблок-сополимер полиэтиленоксида и полипропиленоксида,); 3. - смесь добавляли в 95% этанол при энергичном перемешивании; 4. - полученную смесь сушили при 70°C; 5. - затем твёрдый продукт нагревали в печи в потоке воздуха при 800°C; 5. - композит С(графен)/Al2O3 получали путём добавления порошка Al2O3 в водную суспензию С(графена) в условиях непрерывного перемешивания; 6. - смеси выдерживали в условиях окружающей среды, после чего взвесь С(углерод)/Al2O3 отделяли на нейлоновой мембране с размером пор 200 мкм; 7. - затем остаток на фильтре - композит С(графен)/Al2O3 сушили. (L. Zhang, Y. Li, H. Guo, H. Zhang, N. Zhang, T. Hayat, Y. Sun. Decontamination of U(VI) on graphene oxide/Al2O3 composite investigated by XRD, FT-IR and XPS techniques// Environmental Pollution. 2019. V.248.P. 332-338). Сорбционные характеристики полученного продукта по отношению к U(VI) в области максимума сорбции при рН 6.5: Kd=7.5·104 мл/г, что превышает Kd=5.0·104 мл/г у микрочастиц Al2O3 (S. Huang, H.Pang, L. Li, Sh. Jiang, T. Wen, L. Zhuang, B. Hu, X. Wang. Unexpected ultrafast and high adsorption of U(VI) and Eu(III) from solution using porous Al2O3 microspheres derived from MIL-53// Chemical Engineering Journal. 2018. V.353. P.157–166).

Известный способ обладает рядом недостатков. Во-первых, он представляет собой сложный гидро-пирохимический процесс, включающий семь отдельных стадий. Во-вторых, среди используемых операций основной для получения композита является взаимодействие сильного восстановителя (графита) с сильнейшим окислителем (Mn2O7), который возникает при обработке кристаллов перманганата калия дымящейся серной кислотой. Эта стадия наиболее технологически опасна при производстве композита и может сопровождаться детонацией и взрывом реакционной смеси. Ещё одним недостатком является длительность процесса, общее время которого составляет более 38 час.

Известен способ приготовления мезопористого композитного материала "углерод на оксиде алюминия" C/Al2O3, характеризующийся тем, что он включает разложение газовой или парогазовой смеси, содержащей лёгкие фракции газообразных углеводородов или жидких углеводородов и 75-98 % аргона, на внешней поверхности и стенках пор гранулированного мезопористого γ-Al2O3, процесс ведут при температуре750-850°C и при атмосферном давлении, время контакта (паро)газовой реакционной смеси с фазой Al2O3 - 0.7-4.3 с, скорости осаждения пироуглерода 0.01-0.1гС×гАl/ч. В результате получают мезопористый композитный материал C/Al2O3(патент RU 2552634; МПК B01J 20/08, B01J 20/20, B01J 21/04, B01J 27/20, B01J 32/00, B82B 1/00, B01J 37/03, C23C 16/23, C23C 16/44; 2015 год).

Недостатками известного способа являются: сложное оборудование с использованием устройства для формирования оксида алюминия, большие затраты аргона на продувку системы для удаления воздуха, использование взрывоопасной газовой смеси предельных углеводородов для формирования углеродного слоя на частицах алюминия, неопределенность степени насыщения материала углеродом.

Наиболее близким по технической сущности к предлагаемому является способ получения материала графит/Al2O3, включающий следующие этапы: добавление терефталевой кислоты и/или 2-аминотерефталевой кислоты и нитрата алюминия в растворитель, который содержит смесь сверхчистой воды и абсолютного этанола или N, N-диметилформамида, предпочтительно сверхчистого, последующее использование сольвотермического метода при температуре 130-220°C для синтеза двумерного материала со структурой металл-органического каркаса (2D-МОФ) в качестве промежуточного соединения. 2D-МОФ представляют собой пористые координационные полимеры общей формулы MIL-53 (Al) и/или MIL-53(Al)-NH2; далее в атмосфере азота или инертной атмосфере полученный продукт подвергают пиролизу прокаливанием при температуре 800-1500°С для получения двумерного материала графин/Al2O3 (заявка CN 112275256; МПК B01J 20/20, B01J 20/30; 2021 год).

Однако известный способ имеет следующие недостатки: сложная технология включает стадию приготовления промежуточного продукта с использованием нитрата алюминия, терефталевой кислоты и абсолютного этанола, многочасовую (12-72 часов) термообработку в автоклаве с добавлением политетрафторэтилена, 6-кратную промывку продукта ультрачистой водой, абсолютным этанолом или предварительно очищенным диметилформамидом; неизбежное загрязнение продукта фтором с необходимостью его удаления обработкой в кислой среде; высокая температура прокаливания (800 - 1500°C). Кроме того, способ обеспечивает получения сорбента, активного только в отношении неорганических анионов Cl-, NO3-, SO4-2, Br-, PO4-3.

Таким образом, перед авторами была поставлена задача разработать технологически простой способ получения сорбента состава Al2O3/С, обеспечивающего высокую степень концентрации радионуклидов.

Поставленная задача решена в предлагаемом способе получения сорбента состава Al2O3/С, включающем термообработку раствора нитрата алюминия в органическом соединении и последующие прокаливание в инертной атмосфере, в котором в качестве органического соединения используют этиленгликоль при молярном соотношении нитрат алюминия: этиленгликоль= 1 : 4,0÷4,5; термообработку раствора осуществляют путем выдержки при температуре 120 – 130°С в течение 0,5-3,0 часа, а прокаливание осуществляют при температуре 700-750°С в течение 0,5-1,0 часа.

В настоящее время из патентной и научно-технической литературы не известен способ получения сорбента состава Al2O3/С, в котором в качестве исходного раствора используют раствор нитрата алюминия в этиленгликоле в определенном молярном соотношении с выдержкой раствора при повышенной температуре и прокаливанием в инертной атмосфере в интервале 700-750°С.

В составе жидких радиоактивных растворах присутствуют радионуклиды группы редкоземельных элементов (РЗМ), урана, минорных актиноидов, концентрирование которых предполагает использование таких сорбционных материалов, в которых высокое сорбционное сродство к отдельным ионам РЗМ, урана сочеталось бы с возможностью их совместного извлечения из водных сред в области рН, характерной для природных водных растворов (рН-6-9), с высоким коэффициентом распределения (Kd, мл/г) по отношению к извлекаемым химическим элементам/радионуклидам. Авторами был разработан технологически простой способ получения нанодисперсного композитного сорбента. Сорбент по предлагаемому способу представляет собой композит, состоящий из рентгеноаморфного ультрадисперсного агрегированного оксида алюминия и аморфного углерода. Авторами методами рентгеновской дифракции и просвечивающей электронной микроскопии установлено, что полученный композит Al2O3/C является однородной аморфной массой, отличием которой от известных фазовых смесей оксида и углерода является физическая неразличимосить границ между оксидной и углеродной составляющими композита. Уникальность сорбционного материала состава Al2O3/C, полученного предлагаемым способом, заключается в том, что он построен из связанных слоёв оксида алюминия и углерода, что определяет его повышенную сорбционную способность по отношению к ионам La, Ce, Eu и U в водной среде. При этом существенным оказалось молярное отношения нитрата алюминия и этиленгликоля при получении исходного раствора. Так, при молярном соотношении нитрат алюминия: этиленгликоль менее, чем 1 : 4,0, наблюдается замедление реакции и комкование продукта. При молярном соотношении нитрат алюминия: этиленгликоль более, чем 1 : 4,5 появляется избыток этиленгликоля, для удаления которого требуется продолжительное нагревание при перемешивании. При прокаливании ниже 700°С возможно неполное его разложение, а при нагревании выше 750°С начинается кристаллизация аморфного оксида алюминия с образованием γ-Al2O3, приводящая к уменьшению удельной поверхности и активности композита.

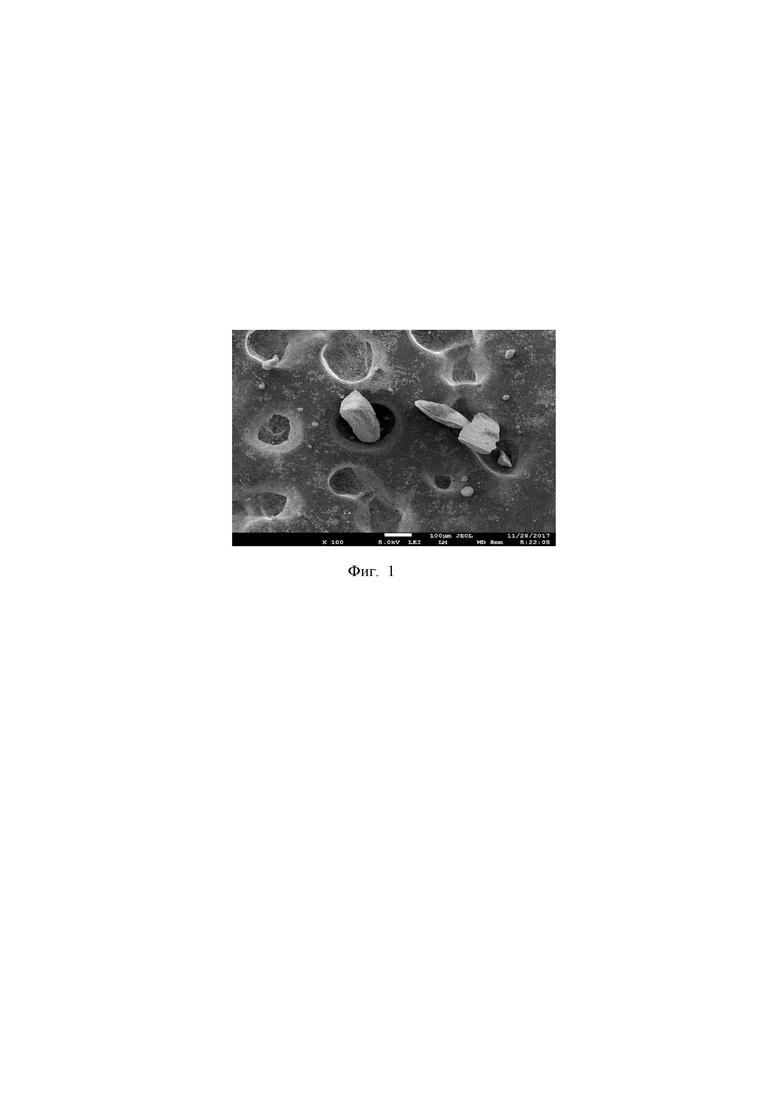

Предлагаемый способ получения сорбента состава Al2O3/C может быть осуществлен следующим образом. Получают раствор нитрата алюминия Al(NO3)3·9H2O (99,95%) в этиленгликоле (99,5%) при молярном соотношении, равном 1:4.0-4.5, соответственно. Нитрата алюминия растворяют в этиленгликоле при температуре 40°С. Образовавшийся прозрачный раствор нагревают в течение 1,5 – 3,0 ч при 120-130°С до его превращения в гомогенную вязкую массу и затем в белый сыпучий порошок, который нагревают в атмосфере гелия при температуре в диапазоне 700 - 750°С в течение 0,5-1,0 часа. В пределах указанного температурного интервала продуктом термического разложения является порошок черного цвета номинального состава Al2O3/C, представляющий собой иерархическую структуру агрегатов размером 100-150 нм (фиг. 1), сложенных из более мелких зерен размером 10-15 нм (фиг. 2). Согласно данным рентгенофазового анализа, продукт является рентгеноаморфным, состоит из Al2O3 и аморфного углерода. Рентгенофазовый анализ проводили на дифрактометре Shimadzu с CuKα-излучении. Рамановские спектры образцов регистрировали при комнатной температуре с помощью конфокального рамановского микроскопа InVia Reflex (Renishaw) при длине волны излучения λ = 532 нм и мощности P = 5 мВт. Термический анализ (ТГ и ДТА) проводили на термоанализаторе SETARAM Setsys Evolution при нагревании на воздухе со скоростью 10°С/мин. Размер и форму агрегатов исследовали методом сканирующая электронная микроскопия (СЭМ) с использованием микроскопа JEOL JSM 6390LA. Микроструктуру определяли с помощью просвечивающего электронного микроскопа JEOL JEM 2010. Содержание углерода определяли на анализаторе углерода METAVAK CS-10. Удельную поверхность оценивали по изотермам адсорбции по модели Брунауэра-Эммета-Теллера (БЭТ) на автоматическом анализаторе TriStar 3000.

На фиг. 1 изображен вид частиц композита состава Al2O3/C, полученного предлагаемым способом, по данным растровой электронной микроскопии.

На фиг. 2 изображены дифрактограммы образцов композита Al2O3/C, полученных при прокаливании в атмосфере гелия при 700 (1), 900 (2) и 1100°С (3).

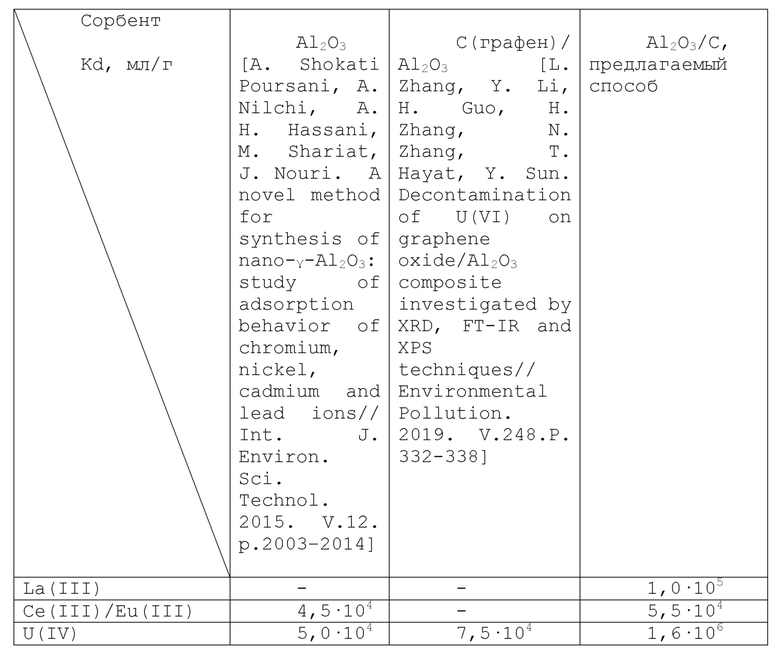

Таблица.

Сравнение сорбционных свойств микроскопического порошка сорбентов, полученных известными и предлагаемым способом для водного раствора с рН6,5

Предлагаемый способ иллюстрируется следующими примерами.

Пример 1. Навеску 37,5 г (0,1 Моль) 99,95%-ного нитрата алюминия растворяли в 25 мл (27,9 г. = 0.45 Моль) 99,5%-ного этиленгликоля (ч.д.а.) при температуре 40°С. Образовавшийся прозрачный раствор нагревали в течение 1,5 ч при 120°С до его превращения в белый сыпучий порошок, который далее прокаливали в атмосфере гелия при температуре 700°С в течение 1.0 часа. Согласно СЭМ изображениям (фиг. 1) продукт Al2O3/C с содержанием углерода 21,0 масс.% представляет собой порошок черного цвета, частицы которого имеют зернистое строение с размером зерен около 100 нм, построенных из более мелких частиц размером около 10 нм (фиг. 1). Удельная площадь поверхности порошка Al2O3/C составляет 89,55 м²/г.

Пример 2. Навеску 37.5 г (0,1 Моль) 99,95%-ного нитрата алюминия растворяли в 22,2 мл (24,8 г. = 0.4 Моль) 99,5%-ного этиленгликоля (ч.д.а.) при температуре 40°С. Образовавшийся прозрачный раствор нагревали в течение 3.0 ч при 130°С до его превращения в белый сыпучий порошок, который далее прокаливали в атмосфере гелия при температуре 750°С в течение 0,5 часа. Согласно СЭМ изображениям (фиг. 1) продукт Al2O3/C с содержанием углерода 20,4 масс.% представляет собой порошок черного цвета, частицы которого имеют зернистое строение с размером зерен около 150 нм, построенных из более мелких частиц размером около 10 нм (фиг. 1). Удельная площадь поверхность порошка Al2O3/C составляет 86,47 м²/г.

Таким образом, авторами предложен способ получения сорбента состава Al2O3/C, который характеризуется улучшением всех основных показателей: сокращается число операций, их время и уменьшается трудоёмкость всего процесса в целом. Наряду с этим сорбент, полученный предлагаемым способом обладает повышенной сорбционной активностью к радионуклидам редкоземельных элементов и урана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЬХРОМПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДА УГЛЕРОДА И УГЛЕВОДОРОДОВ | 2013 |

|

RU2531116C1 |

| Способ получения композитных наноструктурированных порошков на основе графена и оксидов Al, Ce и Zr | 2018 |

|

RU2706652C1 |

| СОДЕРЖАЩИЕ РОДИЙ КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2730496C2 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2010 |

|

RU2448770C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ МАТЕРИАЛ МСМ-56, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 1994 |

|

RU2140962C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ОБОГАЩЕНИЯ СМЕСЕЙ УГЛЕВОДОРОДНЫХ ГАЗОВ МЕТАНОМ | 2014 |

|

RU2568810C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ГРАНУЛИРОВАННОГО НАНОСОРБЕНТА | 2012 |

|

RU2501602C2 |

| Катализатор для дегидрирования парафиновых углеводородов и способ его приготовления | 2020 |

|

RU2735920C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2350386C1 |

Изобретение относится к способу получения сорбента состава Al2O3/С, включающему термообработку раствора нитрата алюминия в органическом соединении и последующее прокаливание в инертной атмосфере, характеризующемуся тем, что в качестве органического соединения используют этиленгликоль при молярном соотношении нитрат алюминия : этиленгликоль 1 : 4,0÷4,5; термообработку раствора осуществляют путем выдержки при температуре 120-130°С в течение 0,5-3,0 ч, а прокаливание осуществляют при температуре 700-750°С в течение 0,5-1,0 ч. 2 ил., 1 табл., 2 пр.

Способ получения сорбента состава Al2O3/С, включающий термообработку раствора нитрата алюминия в органическом соединении и последующее прокаливание в инертной атмосфере, отличающийся тем, что в качестве органического соединения используют этиленгликоль при молярном соотношении нитрат алюминия : этиленгликоль 1 : 4,0÷4,5; термообработку раствора осуществляют путем выдержки при температуре 120-130°С в течение 0,5-3,0 ч, а прокаливание осуществляют при температуре 700-750°С в течение 0,5-1,0 ч.

| CN 112275256 A, 29.01.2021 | |||

| Lei Zhang et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ C/AlO И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2552634C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМИНЕРАЛЬНОГО СОРБЕНТА СУМС-1 | 1998 |

|

RU2143946C1 |

Авторы

Даты

2022-06-23—Публикация

2021-08-12—Подача