ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к системе конвертерной печи для устойчивого получения шлака, имеющего сниженное содержание металлического железа и его уменьшенную вариацию по сравнению с предшествующим уровнем техники, при рафинировании расплавленного железного сплава в системе конвертерной печи.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

Свободный CaO содержится в шлаке (далее также именуемом «шлак конвертерной печи»), образующемся при рафинировании расплавленного железного сплава, такого как расплавленный чугун (далее также именуемый «чугун») в конвертерной печи, свободный CaО подвергается реакции гидратации и расширяется, и объемная стабильность уменьшается.

[0003]

Кроме того, хотя способ обработки связан со шлаком, обычно в шлаке содержится примерно от 1 до 40 мас.% оксида железа, и внешний вид шлака становится черным. Когда этот шлак используется в качестве наполнителя для бетона и подобного, такой его внешний вид является неподходящим.

[0004]

Следовательно, использование шлака ограничивается низкосортным применением, таким как материал для улучшения дорожного покрытия и материал нижнего слоя дорожного полотна, и его трудно использовать для материала верхнего слоя дорожного полотна, наполнителя бетона, каменного сырья и подобного.

[0005]

Соответственно, в предшествующем уровне техники шлак выгружается из конвертерной печи в реакционный контейнер, и в этом контейнере к расплавленному шлаку конвертерной печи добавляется материал для риформинга, такой как угольная зола, для проведения риформинга для снижения свободного CaO, и таким образом шлак используется для материала верхнего слоя дорожного полотна, наполнителя бетона и подобного, которые являются применениями более высокого уровня.

[0006]

Кроме того, что касается металлического железа, в шлаке конвертерной печи во взвешенном состоянии содержится около нескольких десятков мас.% зерновидного железа (корольки). Углерод присутствует во взвешенном зерновидном железе, и когда расплавленный шлак подвергается риформингу, углерод зерновидного железа вступает в реакцию с оксидом железа в расплавленном шлаке или с газообразным кислородом для перемешивания, и таким образом в расплавленном шлаке образуются пузырьки газообразного CO, что вызывает различные побочные эффекты.

Кроме того, когда шлак повторно используется, поскольку присутствует зерновидное железо, прочность шлака изменяется из-за неравномерного распределения зерновидного железа, окислительного расширения зерновидного железа и подобного.

Кроме того, зерновидное железо в шлаке является фактором потери выхода при продувке конвертерной печи, и таким образом чем ниже содержание зерновидного железа, тем предпочтительнее.

Когда количество зерновидного железа в шлаке варьируется, трудно сразу и напрямую измерить количество зерновидного железа в шлаке. Следовательно, при обработке расплавленного шлака или извлечении зерновидного железа из шлака после охлаждения нет другого выбора, кроме как выбрать обработку в варианте тяжелой обработки, и таким образом эффективность снижается. В дополнение к этому, формирование во время обработки плавлением/риформингом также варьируется по времени обработки, и таким образом трудно выполнять стабильную обработку.

[0007]

Кроме того, например, Патентный документ 1 раскрывает способ, в котором зерновидное железо в расплавленном шлаке, извлеченном из конвертерной печи, осаждается в реакционном контейнере, а затем подвергается обработке риформинга шлака. Однако, даже в этом случае, когда количество зерновидного железа в шлаке изменяется, время осаждения также изменяется, и таким образом трудно выполнять устойчивую обработку.

[0008]

Соответственно, в предшествующем уровне техники после выгрузки шлака конвертерной печи в реакционный контейнер выполняется обработка для восстановления металлического железа в шлаке в реакционном контейнере. Следовательно, когда количество зерновидного железа в шлаке изменяется, возникает проблема, заключающаяся в том, что время обработки шлака также изменяется.

[0009]

В то же время в последние годы, как сообщается в Непатентном документе 1, предпринимаются следующие попытки. То есть, когда рафинирование выполняется в конвертерной печи, фурма для подачи кислорода используется в качестве одного электрода, напряжение прикладывается между одним электродом и другим электродом, предусмотренным на дне печи, и информация о расстоянии между передним концом фурмы и поверхностью ванны с расплавленным металлом, толщине слоя шлака и подобном получается путем измерения изменений тока, напряжения и сопротивления во время продувки.

[0010]

Однако влияние пропускания электричества на свойства расплавленного шлака особо не исследовались.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0011]

[Патентный документ 1] Японская нерассмотренная патентная заявка, Первая публикация № 2006-199984

НЕПАТЕНТНЫЕ ДОКУМЕНТЫ

[0012]

[Непатентный документ 1] Current distribution characteristics in converter furnace bath when electric potential is applied to molten steel, C. I. Semuikin, V. F. Polyakov, E. V. Semkina, 2003

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0013]

Задачей настоящего изобретения является получить шлак, имеющий низкое содержание металлического железа и его небольшую вариацию по сравнению с предшествующим уровнем техники при рафинировании расплавленного железного сплава в конвертерной печи, а затем упростить обработку для восстановления железа в шлаке при обработке шлака риформингом, а также предложить систему конвертерной печи, способную обеспечить стабильное получение шлака, имеющего малую вариацию содержания металлического железа в шлаке.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0014]

Суть настоящего изобретения заключается в следующем.

[0015]

(1) В соответствии с первым аспектом настоящего изобретения предлагается система конвертерной печи, содержащая: первый электрод, расположенный так, что его передний конец погружен в шлак, образующийся над ванной расплавленного сплава железа в конвертерной печи; второй электрод, расположенный в контакте с ванной расплавленного сплава железа или шлаком; устройство электропитания, которое подает постоянный ток на первый электрод и второй электрод через шлак; и устройство управления, которое регулирует постоянный ток так, чтобы он не превышал предварительно установленного максимального выходного тока.

[0016]

(2) В системе конвертерной печи по п. (1) устройство электропитания может подавать постоянный ток на первый электрод и второй электрод через шлак и ванну расплавленного железного сплава.

[0017]

(3) В системе конвертерной печи по п. (1) или (2) первый электрод может быть полой верхней фурмой кислородного дутья, и второй электрод может быть предусмотрен в днище или в донной части конвертерной печи.

[0018]

(4) В системе конвертерной печи по любому из пп. (1) - (3) устройство управления может управлять величиной подаваемого постоянного тока так, чтобы она оставалась постоянной.

[0019]

(5) В системе конвертерной печи по любому из пп. (1) - (4) устройство управления может выполнять управление таким образом, чтобы отключать подачу постоянного тока, когда значение сопротивления между первым электродом и вторым электродом равно или меньше заданного значения сопротивления после начала продувки.

(6) В системе конвертерной печи по любому из пп. (1) - (5) скорость срабатывания устройства электропитания может составлять 0,1 с или меньше.

(7) В системе конвертерной печи по любому из пп. (1) - (6) устройство управления может выполнять управление таким образом, чтобы постоянный ток составлял 50 A или больше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020]

В соответствии с системой конвертерной печи по настоящему изобретению металлическая ванна может стабильно и безопасно снабжаться энергией, и таким образом количество зерновидного железа, содержащегося в шлаке, и его вариация могут быть уменьшены. Кроме того, путем уменьшения вариации количества зерновидного железа можно устойчиво выполнять обработку для извлечения металлического железа с помощью магнитной сортировки, которая является последующим процессом, и стабильно получать шлак, имеющий пониженное содержание металлического железа по сравнению с предшествующим уровнем техники. В результате можно повысить выход металла в конвертерной печи и повысить эффективность риформинга шлака.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021]

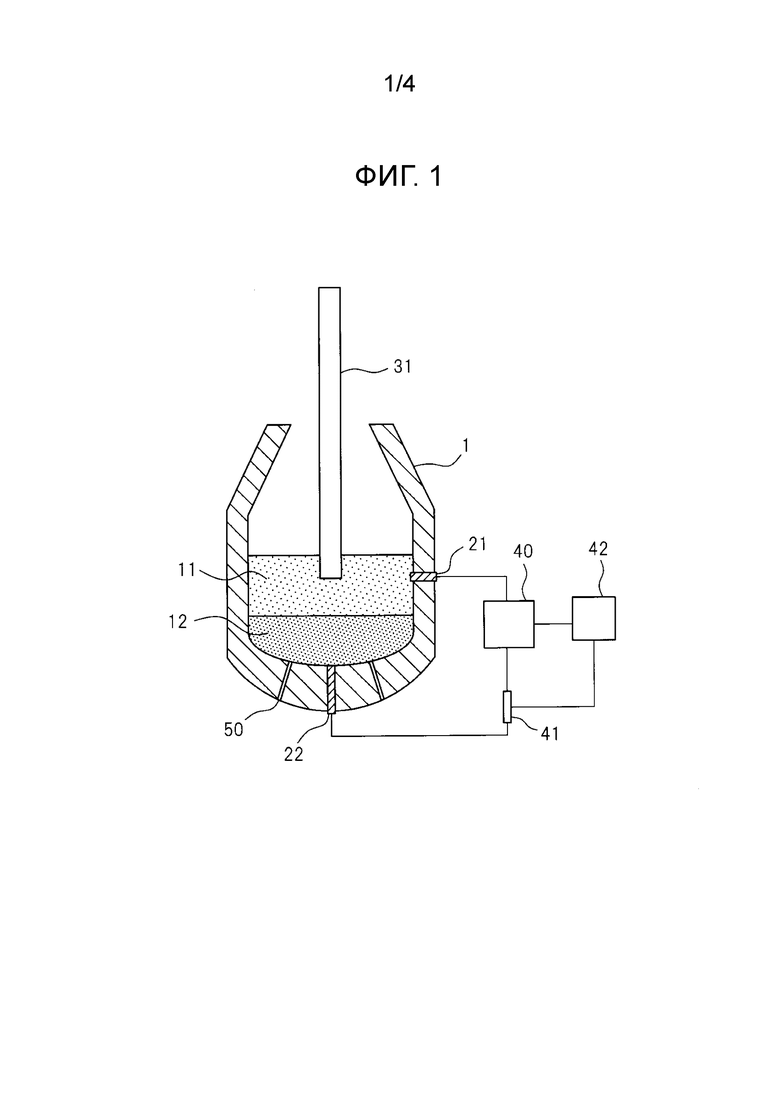

Фиг. 1 представляет собой диаграмму, показывающую схему примера системы конвертерной печи в соответствии с настоящим изобретением.

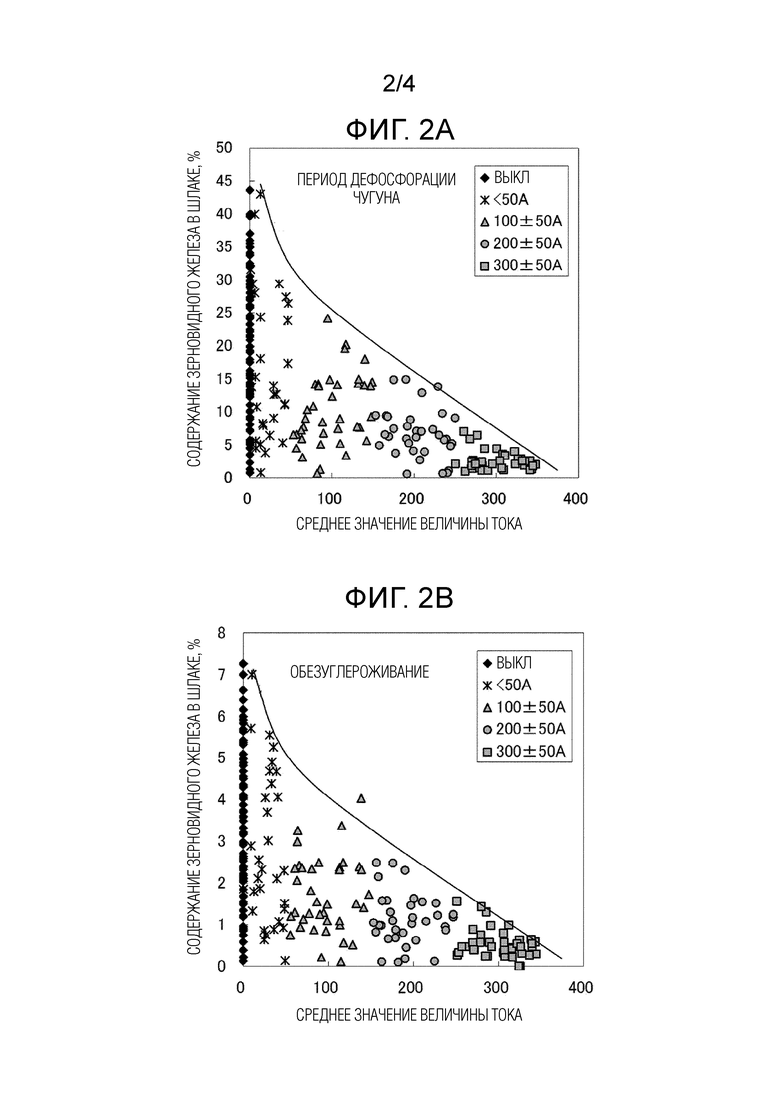

Фиг. 2A представляет собой диаграмму, показывающую соотношение между средним значением тока и содержанием зерновидного железа в шлаке во время дефосфорации чугуна.

Фиг. 2B представляет собой диаграмму, показывающую соотношение между средним значением тока и содержанием зерновидного железа в шлаке во время обезуглероживания.

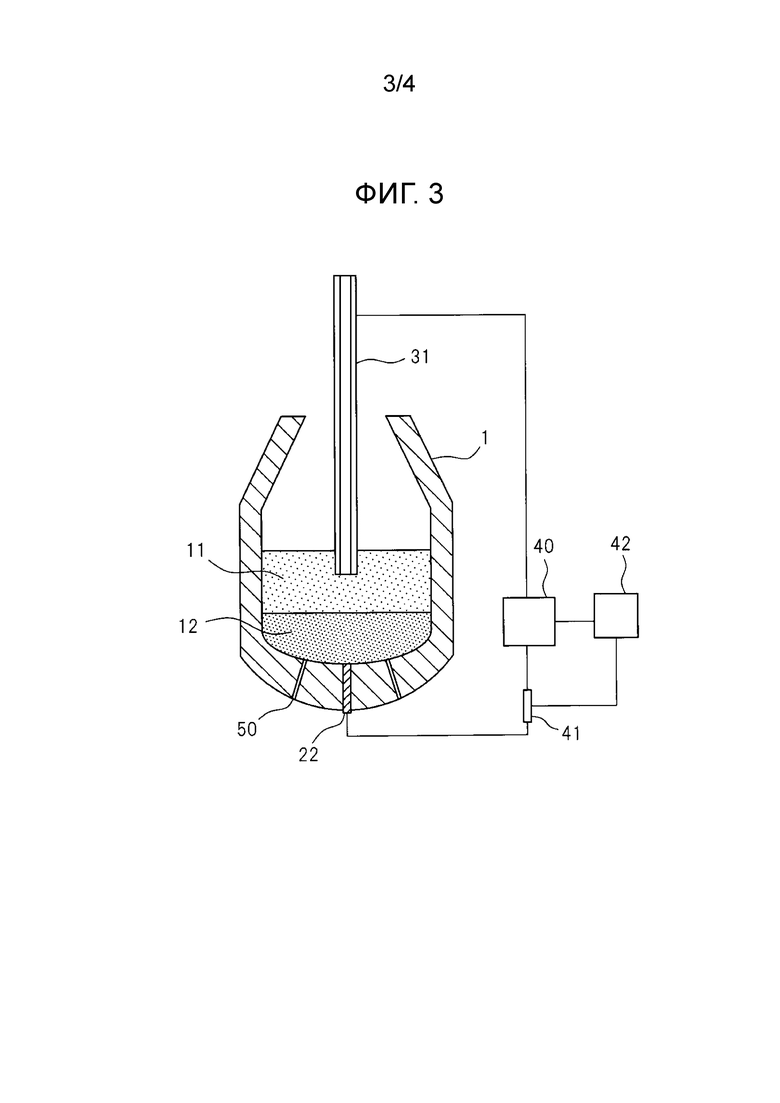

Фиг. 3 представляет собой диаграмму, показывающую схему другого примера системы конвертерной печи в соответствии с настоящим изобретением.

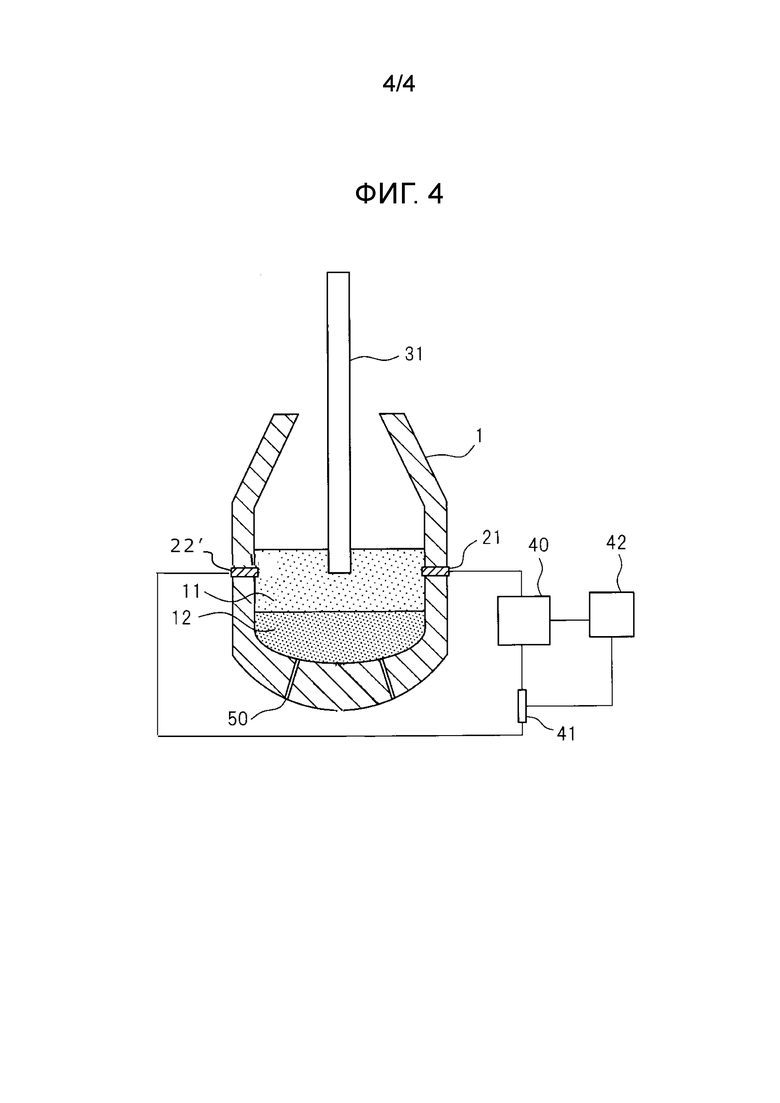

Фиг. 4 представляет собой диаграмму, показывающую схему еще одного примера системы конвертерной печи в соответствии с настоящим изобретением.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0022]

Авторы настоящего изобретения исследовали способ уменьшения содержания зерновидного железа в шлаке и его вариации при рафинировании расплавленного железного сплава в конвертерной печи, и сосредоточились на подаче электричества к шлаковой ванне и металлической ванне.

Затем авторы настоящего изобретения обнаружили, что количество зерновидного железа, содержащегося в шлаке, и его вариация уменьшаются, когда во время подачи энергии прикладывается определенное количество электрического заряда.

[0023]

Далее настоящее изобретение, созданное на основе вышеуказанных фактов, будет описано со ссылкой на чертежи. В данном описании, если явно не указано иное, «%» означает «мас.%», а «ток» означает «постоянный ток». Кроме того, ток регулируется устройством управления (не показано).

[0024]

При рафинировании в конвертерной печи чугун из доменной печи заливается в конвертерную печь, добавляется шлаковое сырье, содержащее CaO в качестве основного компонента, и выполняются продувка с целью удаления кремния и/или дефосфорации и продувка с целью окончательной дефосфорации, обезуглероживания и регулирования температуры.

[0025]

Фиг. 1 представляет собой вид сбоку, показывающий систему 1 конвертерной печи в соответствии с настоящим вариантом осуществления. В системе 1 конвертерной печи первый электрод 21 устанавливается так, чтобы его передний конец был погружен в шлак 11, образующийся над ванной расплавленного железного сплава (в дальнейшем также называемой «железной ванной 12»). В частности, первый электрод 21 заделывается и располагается в донной части печи так, чтобы его передняя концевая секция находилась по высоте между верхней поверхностью шлака 11 и верхней поверхностью железной ванны 12.

Второй электрод 22 располагается в контакте с железной ванной 12.

[0026]

Путем размещения электродов таким образом и соединения электродов с устройством 40 электропитания, расположенным вне конвертерной печи, электрическая цепь может быть сформирована шлаком 11, железной ванной 12, первым электродом 21 и вторым электродом 22. Следовательно, во время рафинирования между электродами может подаваться напряжение для подачи электрического тока на шлак 11 и железную ванну 12. Как показано на Фиг. 3, первый электрод 21 может также служить в качестве полой верхней фурмы 31 для кислородного дутья.

[0027]

Обычно в качестве продувки в конвертерной печи применяются три следующих способа.

1. Способ продувки предшествующего уровня техники для выполнения удаления кремния, дефосфорации и обезуглероживания.

2. Способ продувки, в которой продувка с целью удаления кремния и/или дефосфорации и продувка с целью окончательной дефосфорации, обезуглероживания и регулирования температуры отделены друг от друга.

3. Способ продувки, в которой удаление кремния выполняется в отдельном процессе, а затем продувка с целью дефосфорации и продувка с целью окончательной дефосфорации, обезуглероживания и регулирования температуры отделены друг от друга.

[0028]

В случаях 2) и 3), предпочтительно, подача питания выполняется во время одного или обоих из продувки с целью удаления кремния и/или дефосфорации и продувки с целью окончательной дефосфорации, обезуглероживания и регулирования температуры. При продувке в каждом из случаев 1) - 3), в частности при применении электричества в конце продувки, может быть получен больший эффект.

[0029]

На Фиг. 2A и 2B в 400-тонной конвертерной печи первый электрод 21 на стороне, контактирующей со шлаком 11, располагается на донной части печи, а второй электрод 22 на стороне, контактирующей с железной ванной 12, располагается на днище печи, а затем в случае дефосфорации между электродами подается ток 350 А или менее в течение 24 с непосредственно перед остановкой продувки, в случае обезуглероживания между электродами в течение 24 с непосредственно перед остановкой продувки подается ток не более 350 А (ВКЛ), и в случае, когда подача питания на электроды не выполняется (ВЫКЛ), показаны соотношения средних значений тока между ними, количества зерновидного железа и их вариации в обоих случаях. Результаты, показанные на Фиг. 2A и 2B, являются результатами 3) способа продувки, в котором удаление кремния выполняется в отдельном процессе, а затем продувка с целью дефосфорации и продувка с целью окончательной дефосфорации, обезуглероживания и регулирования температуры отделены друг от друга.

[0030]

В каждом случае извлекались 5 порций шлака после продувки, и пробы отбирались способом восстановления для определения общего количества зерновидного железа и величины вариации.

[0031]

Фиг. 2A показывает влияние среднего значения тока на концентрацию металлического железа в шлаке после дефосфорации чугуна в конвертерной печи, а Фиг. 2B показывает влияние на концентрацию металлического железа в шлаке после обезуглероживающей обработки в конвертерной печи. В обоих случаях, когда величина тока увеличивается, содержание железа уменьшается, а вариация содержания железа уменьшается.

[0032]

Таблицы 1 и 2 показывают статистически содержание зерновидного железа (в мас.%), содержащегося в шлаке, показанном на Фиг. 2A и 2B. Как показано в Таблицах 1 и 2, можно заметить, что по мере увеличения величины тока среднее значение содержания железа, среднеквадратичное отклонение для образца и относительная погрешность уменьшаются по сравнению со случаем, когда величина тока равна нулю (ВЫКЛ). В частности, видно, что эффект уменьшения заметен, когда величина тока составляет 50 А или больше.

[0033]

Здесь среднеквадратичное отклонение образца представляет собой квадратный корень из значения дисперсии, полученного как сумма квадратов расстояний между значениями каждого образца и средним значением. Кроме того, относительная погрешность представляет собой значение, получаемое путем деления среднеквадратичного отклонения на среднее значение. Из Таблиц 1 и 2 можно заметить, что когда величина тока составляет 50 А или больше, значительно уменьшается не только среднеквадратичное отклонение образца, но также и относительная погрешность. Следовательно, предпочтительно, чтобы устройство 40 электропитания управляло током так, чтобы величина тока составляла 50 A или больше.

[0034]

[Таблица 1]

[0035]

[Таблица 2]

[0036]

Обычно шлак после риформинга дробится, и металлическое железо извлекается с помощью магнитной сортировки. Результаты в Таблицах 1 и 2 показывают, что само содержание металлического железа снижается за счет подачи электрического тока в шлак 11, вариация содержания металлического железа уменьшается, и в результате магнитная сортировка является стабильной, и имеется большой эффект, заключающийся в том, что содержание металлического железа в шлаке может быть дополнительно уменьшено.

[0037]

Непонятно, почему вышеупомянутый эффект может быть получен путем подачи электрического тока на шлак 11 во время продувки, но предполагается, что это происходит потому, что подачей энергии на зерновидное железо вызываются коагуляция и укрупнение зерновидного железа, остающегося в шлаке, и таким образом зерновидное железо оседает под действием собственного веса.

[0038]

Устройство 40 электропитания выполняет управление так, чтобы ток не превышал предварительно установленного максимального выходного значения. Для этого управления, например, блок 41 обнаружения тока предусматривается в середине провода, соединяющего устройство 40 электропитания с электродами, сигнал от блока 41 обнаружения тока вводится в устройство 42 управления для определения величины тока или сопротивления между электродами, и выход устройства 40 электропитания регулируется в соответствии с величиной обнаруженного тока.

[0039]

В частности, поскольку значение сопротивления в конвертерной печи очень сильно колеблется, желательно, чтобы устройство электропитания выполняло транзисторное управление, а не тиристорное управление. В дополнение к этому, благодаря конфигурации системы, диапазон и путь протекания тока являются предположительными, и необходимо обеспечить механизм для разрыва цепи, если значение выходного тока превышает допустимую величину подачи питания в соответствии с положением, в котором допустимая величина питания (ток) является наименьшей.

[0040]

В качестве первого электрода 21, например, электрод, выполненный из углеродсодержащего кирпича, такого как кирпич MgO-C, может быть расположен в донной части конвертерной печи. Когда нет большой разницы в величине сопротивления, например, когда кирпич находится в контакте с электродным кирпичом, также содержащим углерод, желательно разместить кирпич для изоляции вокруг электродного кирпича. В дополнение к этому, что касается проводника снаружи печи, соединенного, например, с электродным кирпичом, желательно принять меры для уменьшения сопротивления, такие как увеличение площади поверхности стыка между медным проводником и кирпичом и сокращения расстояние от рабочей поверхности кирпича до переднего конца медного проводника, если это позволяют конфигурация системы или экономические ограничения.

[0041]

В качестве второго электрода 22 можно использовать углеродсодержащий кирпич и т.п. Предпочтительно, второй электрод 22 располагается в днище или в донной части системы 1 конвертерной печи. Когда второй электрод 22 обеспечивается в донной части печи, положение высоты второго электрода 22 может устанавливаться так, чтобы он контактировал с расплавленной ванной железного сплава или шлаком 11, как второй электрод 22’, показанный на Фиг. 4. В случае примера, показанного на Фиг. 4, устройство 40 электропитания выполнено с возможностью подачи постоянного тока к первому электроду 21 и второму электроду 22 только через шлак 11, без пропускания его через железную ванну 12.

[0042]

Когда первый электрод 21 располагается в донной части печи, первый электрод 21 предпочтительно обеспечивается на 200-4000 мм выше, и более предпочтительно на 200-400 мм выше, основываясь на статической поверхности расплавленного металла железной ванны 12, оцениваемой по объему конвертерной печи. Когда первый электрод 21 присоединяется ниже положения, находящегося на 200 мм выше статической поверхности расплавленного металла, частота коротких замыканий благодаря колебаниям поверхности металла является высокой, частота тока, текущего в шлак, уменьшается, и таким образом эффекты уменьшаются. Когда первый электрод 21 располагается выше положения, находящегося на 4000 мм выше статической поверхности расплавленного металла, частота контакта электрода с частью шлака уменьшается, и таким образом эффекты также уменьшаются.

[0043]

Устройство 40 электропитания включает механизм, который отключает подачу тока, когда ток, протекающий между первым электродом 21 и вторым электродом 22, превышает предварительно заданную максимальную допустимую величину.

[0044]

В настоящей системе, когда ток превышает максимально допустимую величину, например, определяется, что соответствующий ток не течет в шлак из-за тока, проходящего через прилипший настыль. Кроме того, когда ток превышает максимально допустимую величину, этот ток не регистрируется как ток, используемый при обработке в конвертерной печи. В результате, когда шлак отправляется на процесс последующей обработки после рафинирования в конвертерной печи, только значение тока в шлаке может быть добавлено и отправлено в характеристики шлака в качестве информации о шлаке в конвертерной печи. В процессе последующей обработки обработка может выполняться в соответствии с этой информацией о величине тока, при этом отпадает необходимость выполнять чрезмерную последующую обработку, и таким образом процесс последующей обработки стабилизируется.

[0045]

Максимально допустимый ток может быть определен путем проведения эксперимента и различения между током, протекающим через шлак, и током, протекающим через стенку конвертерной печи, которая представляет собой другую систему, металл, присоединившийся к настылю огнеупора, и подобное. Этот максимально допустимый ток может быть постоянной величиной.

[0046]

Одним из способов определения того, протекает ли ток через шлак, является способ, использующий значение сопротивления. Когда сопротивление цепи между первым электродом, источником питания и вторым электродом определяется заранее путем расчета или фактического измерения, значение сопротивления между электродами может быть получено путем вычитания определенного значения сопротивления из сопротивлений всех цепей, которые могут быть легко измерены в состоянии под напряжением во время продувки.

[0047]

Как правило, значение сопротивления через шлак больше, чем значение сопротивления настыли и подобного, и может наблюдаться как значительная разница. Поскольку конкретное значение сопротивления изменяется в зависимости от толщины шлака, положения электрода, состава и свойств шлака (доли жидкой фазы или уровня содержания металла или пузырьков), конкретное значение сопротивления можно определить путем предварительного измерения во время работы.

[0048]

Кроме того, диапазон значений тока, протекающего через шлак в конвертерной печи, может быть определен из изменения значения тока, протекающего в шлак, и его верхний предел может быть определен как максимально допустимый ток. В этом случае, например, максимально допустимый ток может быть значением тока, полученным путем прибавления значения, в три раза превышающего изменение текущего значения, к среднему значению тока, протекающего в шлак.

[0049]

Кроме того, может быть предусмотрен механизм, который отключает ток после обнаружения максимально допустимого тока и снова включает ток через заданное время, например, 30 с или больше.

[0050]

В качестве первого электрода 21 может использоваться верхняя фурма 31 для кислородного дутья, как показано на Фиг. 3. Кроме того, когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода 21, ее передний конец может перемещаться вверх и вниз, положение переднего конца может перемещаться вверх и вниз при токе, протекающем между электродами, и можно контролировать величину тока, протекающего в шлак.

[0051]

Когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода 21, необходимо предусмотреть меры по изоляции для механизма, поддерживающего фурму, и системы подачи/отвода кислорода и охлаждающей воды. В дополнение к этому, когда имеется механизм для уплотнения между фурмой и отверстием для вставки фурмы, такой как уплотнительный конус, также требуются меры по изоляции вокруг этой части.

Кроме того, когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода 21, с точки зрения износостойкости предпочтительно, чтобы по меньшей мере передняя концевая секция была выполнена из меди.

[0052]

Когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода 21, ток может течь в шлак более стабильно по сравнению со случаем, когда используется электрод в донной части печи.

[0053]

В случае электрода в донной части печи возможно, что отложения на стенке печи станут основным путем подачи энергии, и ток не будет течь ко всему шлаку. В то же время, когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода 21, сопротивление в печи значительно изменяется в зависимости от относительного положения фурмы и шлака в дополнение к состоянию шлака. Следовательно, необходимо понизить положение фурмы в максимально возможной степени. Предпочтительно, чтобы фурма находилась в контакте со шлаком. Однако, поскольку проводимость атмосферы внутри самой печи также увеличивается за счет паров железа и т.п. во время продувки, фурма и шлак не обязательно должны контактировать друг с другом.

[0054]

Когда имеется определенная степень свободы в положении фурмы, желательно управлять ее положением в соответствии с величиной тока или значением сопротивления, как было описано выше. Когда положение фурмы является низким, тепловая нагрузка от реакционной зоны и стальной ванны является высокой, и рассеянные капли стремятся прилипнуть к фурме, что приводит к сокращению срока ее службы и сбоям в работе.

[0055]

Положение фурмы можно определить по опыту эксплуатации. Когда положение фурмы поднимается, площадь контакта со шлаком уменьшается или увеличивается значения сопротивления через слой газа (пространство над шлаком, содержащее пыль и пар), и величина тока становится ниже для того же самого напряжения. Следовательно, желательно располагать фурму в положении, равном или ниже положения, в котором может быть обеспечена минимальная величина тока, соизмеримая с эмпирически полученным эффектом, и равном или выше положения, в котором нет опасений по поводу уменьшения срока службы фурмы или сбоев в работе.

[0056]

Даже когда верхняя фурма 31 для кислородного дутья используется в качестве первого электрода, максимальный допустимый ток может быть установлен как в том случае, когда первый электрод располагается в донной части печи.

[0057]

Кроме того, устройство электропитания может иметь функцию управления величиной подаваемого тока так, чтобы она не превышала некоторого значения (в дальнейшем также упоминаемую как «управление постоянным током»). Более предпочтительно, когда устройство 40 электропитания имеет функцию управления постоянным током, которая изменяет напряжение в соответствии с сопротивлением в печи, чтобы поддерживать величину подаваемого тока постоянной. Путем управления током так, чтобы он оставался практически постоянным во время продувки, можно управлять наличием зерновидного железа в шлаке так, чтобы его вариация была малой.

[0058]

При управлении постоянным током можно установить верхний предел тока, чтобы можно было различать ток, протекающий в шлаке, и ток, протекающий в системах, отличных от шлака.

Кроме того, например, верхний предел может представлять собой установленное значение тока + вариация тока (значение среднеквадратичного отклонения). Кроме того, нижний предел может быть установлен в 0 A, так что чрезмерное напряжение не прикладывается, когда значение сопротивления является высоким благодаря свойствам шлака.

[0059]

Заданная величина тока для управления постоянным током может быть установлена в соответствии с соотношением между вариацией количества зерновидного железа в шлаке, получаемой с помощью эксперимента, и вариацией количества зерновидного железа, допустимой в процессе последующей обработки. Например, на Фиг. 2A и 2B среднеквадратичное отклонение образца при токе в 200 A текущем в процессе дефосфорации составляет 3,7%, и поскольку это значение является допустимым в процессе последующей обработки, заданная величина тока может составлять 200 A.

[0060]

Предпочтительно устройство 40 электропитания включает механизм, который отключает подачу тока, когда значение сопротивления между первым электродом 21 и вторым электродом 22 равно или меньше, чем предварительно заданное значение сопротивления. Значение сопротивления получается путем ввода сигнала от блока 41 обнаружения тока в устройство 42 управления. Далее, устройство 40 электропитания может включать механизм, который останавливает устройство 40 электропитания и отключает подачу тока, когда полученное значение сопротивления равно или меньше заданного значения сопротивления в течение заданного времени после начала продувки.

[0061]

Поскольку значение сопротивления шлака известно заранее, когда оно равно или меньше значения сопротивления, предполагается, что ток не течет к шлаку, а течет в систему, отличающуюся от шлака. Следовательно, получая значение сопротивления, можно определить, течет ли ток в шлак.

[0062]

Кроме того, определение максимально допустимого тока или значения сопротивления также способствует стабилизации системы, как будет описано далее. Таким образом, сразу после начала продувки ситуация, в которой ток устойчиво течет в шлаке 11, не создается из-за растворения добавок или формирования. Следовательно, когда первый электрод 21 внезапно входит в контакт со шлаком 11, есть опасения, что сопротивление может резко упасть, а значение тока может резко возрасти. В этом случае есть опасения, что система может быть повреждена из-за тепловыделения в зависимости от величины тока. За счет обеспечения механизма отключения подачи тока можно отключить ток и избежать в таком случае неприятных последствий.

[0063]

Кроме того, даже когда из конвертерной печи течет паразитный ток из-за некоторых неисправностей, подача тока может быть отключена, и, таким образом, система может работать безопасно.

[0064]

Предпочтительно, скорость срабатывания устройства 40 электропитания составляет 0,1 с или меньше. Как было описано выше, значение сопротивления в печи сильно колеблется от по существу изолированного состояния до микроомов или меньше, предполагая короткое замыкание из-за настылей, и это состояние изменяется за секунды.

[0065]

Например, сразу после начала продувки не существует достаточного количества шлака, и атмосфера внутри печи также находится в состоянии с низкой проводимостью, по существу в изолированном состоянии. В то же время, предполагая желательный путь подачи энергии через шлак, ожидается, что сопротивление будет составлять приблизительно 100 мОм, в зависимости от состояния шлака.

[0066]

Таким образом, когда происходит внезапное образование шлака и подобного, значение сопротивления может мгновенно упасть от изолированного состояния до 100 мОм. Когда скорость срабатывания выходного контроля является медленной, цепь может быть разорвана, даже если значение тока увеличивается, и ток течет по нормальному пути, не успевая за большим изменением значения сопротивления.

[0067]

Даже когда максимальный выходной ток устанавливается исходя из минимального значения сопротивления в нормальном диапазоне, значение сопротивления колеблется на 1-2 порядка в зависимости от состояния шлака или наличия или отсутствия вмешательства газовой фазы, и таким образом то же самое применимо, когда переход из состояния с высоким значением сопротивления в состояние с низким значением сопротивления происходит быстро.

[0068]

Поэтому, чтобы гарантировать устойчивую подачу питания, скорость срабатывания устройства электропитания должна соответствовать этим изменениям состояния. В соответствии с фактами, обнаруженными авторами настоящего изобретения в результате экспериментов, значение сопротивления в печи может колебаться с интервалами примерно 0,1 с. Поэтому желательно, чтобы скорость срабатывания источника питания составляла 0,1 с или меньше. В этом случае скорость срабатывания означает, что переход от максимального тока к минимальному и наоборот завершается в течение этого времени.

[0069]

Кроме того, в настоящей системе, нижняя фурма 50 для дутья, выполненная из пористого кирпича, множества трубок или в виде коллектора предусматривается на днище печи, и газ может вдуваться в ванну 12 чугуна от днища печи во время рафинирования для перемешивания железной ванны 12. Количество нижних фурм 50 может быть равно 1, но предпочтительно предусматривать множество нижних фурм 50. Фиг. 1 показывает пример, в котором нижние фурмы 50 предусматриваются в двух положениях.

[0070]

В настоящем изобретении состав обрабатываемого шлака не ограничивается каким-либо конкретным составом. Например, этот состав может иметь основность 0,5 или больше и концентрацию оксида железа 5% или больше.

[0071]

В случае шлака, имеющего основность 0,5 или больше и концентрацию оксида железа 5% или больше, есть опасения, что значение сопротивления шлака может измениться в зависимости от состава, и величина тока резко возрастет, когда шлак и электрод находятся в контакте друг с другом, и таким образом эффективно использовать механизм регулирования тока настоящей заявки.

[0072]

Состав обрабатываемого расплавленного железного сплава не ограничивается каким-либо конкретным составом, но эффект улучшается в случае обработки расплавленного чугуна, имеющего концентрацию кремния 0,25% или меньше. Причина этого заключается в том, что в большинстве случаев количество шлака обычно невелико при низкой концентрации кремния, но количество образующегося зерновидного железа определяется энергией (главным образом верхним дутьем), вводимой в печь, или степенью обезуглероживания, и когда количество шлака невелико, концентрация зерновидного железа в шлаке является относительно высокой. Следовательно, при выполнении обработки с использованием системы по настоящему изобретению можно получить замечательный эффект.

[0073]

Кроме того, также предпочтительно использовать систему по настоящему изобретению при обработке расплавленного железа в области, где концентрация углерода в конечной точке рафинирования составляет 2,5% или больше. Причина этого заключается в том, что рафинирование в этой области часто выполняется с относительно низкой основностью и заканчивается при низкой температуре, и таким образом вязкость шлака является высокой, и количество зерновидного железа, содержащегося в шлаке, является большим.

[0074]

Кроме того, настоящее изобретение может быть применено к случаю, когда процессы удаления кремния и дефосфорации выполняются в различных очистительных контейнерах, к случаю, когда каждый процесс выполняется в отдельной конвертерной печи, а также к случаю, когда оба процесса выполняются в одной и той же конвертерной печи.

[0075]

Подача энергии выполняется в последней половине продувки. Однако, эффективно выполнять подачу энергии в таком состоянии, когда плотность зерновидного железа в шлаке увеличивается. По этой причине предпочтительно подавать ток в течение 1 мин перед прекращением подачи кислорода, то есть от 1 мин до прекращения подачи кислорода до того момента, когда подача кислорода прекращается.

[0076]

Как было описано выше, в соответствии с системой конвертерной печи по настоящему изобретению можно стабильно и безопасно запитывать металлическую ванну, уменьшать количество зерновидного железа, содержащегося в шлаке, и стабильно получать шлак, имеющий пониженное содержание металлического железа по сравнению с предшествующим уровнем техники.

[0077]

Хотя далее описывается пример варианта осуществления настоящего изобретения, настоящее изобретение не ограничивается этим описанием варианта осуществления настоящего изобретения. Само собой разумеется, что настоящее изобретение также охватывает различные модификации внутри диапазона, который может быть легко понят специалистом в данной области техники, без отступлений от области охвата формулы изобретения.

[0078]

[Пример]

Далее один пример способа рафинирования, использующий систему конвертерной печи по настоящему изобретению, будет описан со ссылкой на более конкретные примеры. В дополнение к этому, следующий пример является средним результатом выполнения одного примера или сравнительного примера при одинаковых условиях для приблизительно 20 плавок.

[0079]

[Пример 1]

Конвертерная печь с верхним и нижним дутьем емкостью 300 т была реконструирована, кирпичи MgO-C были установлены на днище печи, и кирпичи MgO-C были установлены в качестве верхних электродов на стенке печи с обеих сторон цапфы вала в положении 2000 мм от днища печи. Внутренний диаметр печи составлял 6000 мм, а глубина расплавленного железа составляла 1700 мм. Высота фурмы была установлена так, чтобы расстояние от поверхности расплавленного металла до переднего конца фурмы составляло 3000 мм, и фурма продувалась. Две фурмы для кислородного дутья были установлены на днище печи.

[0080]

Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода. Использовался источник питания, имеющий механизм отключения тока, когда ток превышает максимально допустимый. Устройство было настроено так, чтобы максимально допустимый ток составлял 500 A. Кроме того, принимая заранее измеренное значение сопротивления шлака, напряжение источника питания было установлено таким образом, чтобы к шлаку протекал ток величиной 250 А.

[0081]

Состав чугуна включал С: 3,8-3,9%; Si: 0,01%, P: 0,02%, Mn: 0,01%, конечный состав включал C: 0,04%, и температура поддерживалась около 1650°C.

[0082]

В начале продувки ток, который, как считалось, был связан с эффектом возникновения настыли на стенке печи, протекал для около 40% плавок. Поскольку величина тока превышала 500 A, электропитание было отключено. После этого питание снова включалось каждые 30 с и неоднократно отключалось при токе 500 А или больше. Во всех плавках из приблизительно 40% ток почти не протекал между 2 и 2,5 мин после начала продувки, и таким образом состояние сохранялось таким, как оно было после этого.

[0083]

Предполагается, чтобы формирующийся настыль на стенке печи, смешивался со шлаком при предварительной загрузке и оставался нерастворенным, или прилипал при загрузке чугуна. Учитывая, что он исчез через несколько минут после начала продувки, вполне возможно, что это был чугун. Ток более 500 А, наблюдаемый после повторного включения питания в течение этого периода, не был включен в среднее значение тока для последующей проверки эффекта.

[0084]

В начале продувки в том случае, когда не протекал ток, на который предположительно воздействовал вышеупомянутый настыль, цепь не отключалась с самого начала, и подача энергии продолжалась в прежнем виде (ток сразу после начала не наблюдался). Величина тока постепенно увеличивалась от области, где значение сопротивления в печи было высоким на начальной стадии, и ток не мог быть обнаружен, и достигала 220-270 A через 3-3,5 мин после начала продувки. После этого, хотя значение тока немного колебалось, уровень тока сохранялся, и когда прерывание подачи питания во время замера температуры было исключено, ток протекал почти стабильно на протяжении всей продувки в течение 14-14,5 мин и прекращался.

[0085]

После завершения каждой продувки почти весь шлак выгружался, и после охлаждения и грубого измельчения шлака оценивалось содержание металлического железа в каждой плавке.

[0086]

Среднее значение величины тока во время продувки составляло около 200 А плюс/минус 20 А, среднее значение количества зерновидного железа в шлаке составляло 7,0%, и среднеквадратичное отклонение образца, указывающее на вариацию, составляло 3,4%.

[0087]

Поскольку вариация количества зерновидного железа могла быть определена таким образом, начиная со следующего раза, величина тока, протекающего в конвертерной печи, сообщалась процессу последующей обработки как информация, указывающая на свойства шлака. В процессе последующей обработки время обработки устанавливалось на основе этой информации, и таким образом могла выполняться устойчивая обработка.

[0088]

[Пример 2]

Конвертерная печь с верхним и нижним дутьем емкостью 300 т была реконструирована, кирпичи MgO-C были установлены на днище печи, и электропитание было соединено с фурмой, служившей в качестве верхнего электрода на стенке печи. Внутренний диаметр печи составлял 6000 мм, а глубина расплавленного чугуна составляла 1700 мм. Высота фурмы устанавливалась так, чтобы расстояние от поверхности расплавленного металла до переднего конца фурмы составляло 3000 мм, и фурма продувалась. Две фурмы для кислородного дутья были установлены на днище печи.

[0089]

Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода. Использовался источник питания, имеющий механизм отключения тока, когда ток превышает максимально допустимый. Устройство было настроено так, чтобы максимально допустимый ток составлял 500 A. Кроме того, принимая заранее измеренное значение сопротивления шлака, напряжение источника питания было установлено таким образом, чтобы к шлаку протекал ток величиной 250 А.

[0090]

Состав чугуна включал С: 3,8-3,9%; Si: 0,01%, P: 0,02%, Mn: 0,01%, конечный состав включал C: 0,04%, и температура поддерживалась около 1650°C.

[0091]

Аналогично Примеру 1, в начале продувки ток, который считался результатом возникновения настыли на изолирующей части отверстия фурмы, протекал только для одной плавки. Поскольку величина тока превышала 500 A, электропитание было отключено. После этого, когда питание было снова включено через 30 с, ток почти не протекал, и таким образом состояние поддерживалось таким, каким оно было.

[0092]

Предполагается, что настыль формируется таким образом, чтобы закоротить изолирующую часть, сразу после начала предварительной загрузки или продувки плавки, и растворялся и удалялся теплом печи или джоулевым теплом при пропускании тока в 500 A. Ток более 500 А, наблюдаемый для этой плавки, не включался в среднее значение, показанное ниже.

[0093]

Что касается других плавок, поскольку вышеупомянутый ток не наблюдался, подача энергии продолжалась без разрыва цепи. Однако, на ранней стадии (около 2 мин) продувки ток не наблюдался. Для всех плавок величина тока постепенно увеличивалась приблизительно через 3-3,5 мин после начала продувки до 250 A. После этого величина тока постепенно уменьшалась после того, как приблизительно 250 A сохранялись почти устойчиво в течение приблизительно 2,5-3 мин, но ток снова увеличивался приблизительно через 9 мин после начала продувки, и наблюдался ток приблизительно 150-200 A. При исключении прерывания подачи питания во время измерения температуры ток протекал практически стабильно до конца продувки в течение 14-14,5 мин. Питание выключалось непосредственно перед концом продувки.

[0094]

Среднее значение величины тока во время продувки составляло около 100 А плюс/минус 10 А, среднее значение количества зерновидного железа в шлаке составляло 6,2%, и среднеквадратичное отклонение образца, указывающее на вариацию, составляло 2,3%.

[0095]

Аналогично Примеру 1, среднее значение (в данном случае около 100 А) нормально протекающего тока сообщалось процессу последующей обработки как информация о шлаке. В процессе последующей обработки время обработки устанавливалось на основе этой информации, и таким образом могла выполняться устойчивая обработка.

[0096]

(Сравнительный пример)

Конвертерная печь с верхним и нижним дутьем емкостью 300 т была реконструирована, кирпичи MgO-C были установлены на днище печи, и кирпичи MgO-C были установлены в качестве верхних электродов на стенке печи с обеих сторон цапфы вала в положении 2000 мм от днища печи. Внутренний диаметр печи составлял 6000 мм, а глубина расплавленного железа составляла 1700 мм. Высота фурмы устанавливалась так, чтобы расстояние от поверхности расплавленного металла до переднего конца фурмы составляло 3000 мм, и фурма продувалась. Две фурмы для кислородного дутья были установлены на днище печи.

[0097]

Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода. Использовался источник питания, имеющий механизм отключения тока, когда ток превышает максимально допустимый. Устройство было настроено так, чтобы максимально допустимый ток составлял 500 A. Кроме того, с учетом значения сопротивления шлака, в конвертерной печи был установлен ток 200 А.

[0098]

Состав чугуна включал С: 3,8-3,9%; Si: 0,01%, P: 0,02%, Mn: 0,01%, конечный состав включал C: 0,04%, и температура поддерживалась около 1650°C. Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода.

[0099]

Кроме того, принимая заранее измеренное значение сопротивления шлака, напряжение источника питания было установлено таким образом, чтобы к шлаку протекал ток величиной 250 А. Использовался источник питания, не имеющий механизма отключения тока, когда ток превышает максимально допустимый.

[0100]

Аналогично Примеру 1, для 45% плавок протекал ток, который, как считалось, был связан с эффектом возникновения настыли на стенке печи в начале продувки. Хотя величина тока превышала 500 A, подача питания и продувка продолжались без выключения питания.

[0101]

В этих плавках ток уменьшался приблизительно через 2 мин после начала продувки, и становился равным приблизительно 250 A примерно через 3 мин. Исходя из изменения значения сопротивления, предполагалось, что подача энергии выполнялась настылем в течение начальной стадии около 2 мин, и затем подача энергии выполнялась через шлак. Более позднее среднее значение тока также включало величину тока более 500 A во время этого периода.

[0102]

В оставшихся 55% плавок вышеупомянутый ток не наблюдался, но величина тока постепенно увеличивалась приблизительно через 3-3,5 мин после начала продувки, и достигала 250 A. После этого для всех плавок величина тока постепенно уменьшалась после того, как приблизительно 250 A сохранялись почти устойчиво в течение приблизительно 2,5-3 мин, но ток снова увеличивался приблизительно через 9 мин после начала продувки, и наблюдался ток приблизительно 150-200 A. Этот ток тек почти устойчиво до конца продувки в течение 14-14,5 мин, исключая прерывание подачи питания во время измерения температуры. Питание выключалось непосредственно перед концом продувки.

[0103]

Среднее значение тока во время продувки превышало 300 A для начальной подачи питания и составляло примерно 250 A для плавки, в которой первоначальная подача питания не наблюдалась. Среднее значение количества зерновидного железа в шлаке составляло 7,2%, а среднеквадратичное отклонение образца, указывающее на вариацию, составляло 3,3%. Однако, когда плавка, имеющая среднее значение тока более 300 А, и плавка, имеющая среднее значение тока 250A, сравнивались друг с другом, между ними не было обнаружено никакой разницы в эффектах.

[0104]

В то же время, для предыдущей плавки, имеющей среднее значение тока более 300 А, это среднее значение передавалось процессу последующей обработки как оно есть, и таким образом скорость обработки магнитного разделения уменьшилась, и в результате эффективность извлечения корольков ухудшилась.

[0105]

В дополнение к этому, в результате продолжения подачи питания более 500 A в течение 2 мин или дольше на начальной стадии, когда внутренняя часть печи наблюдалась после выгрузки, было подтверждено, что износ кирпичей стенки печи ниже электрода был аномально увеличенным. При оценке средней скорости износа для нескольких десятков плавок, включая данную плавку, было обнаружено, что она соответствует увеличению примерно на 10%. Считается, что огнеупор был сильно изношен из-за джоулева тепла, выделяемого при прохождении большого тока через настыль.

[0106]

[Пример 3]

Конвертерная печь с верхним и нижним дутьем емкостью 300 т была реконструирована, кирпичи MgO-C были установлены на днище печи, и кирпичи MgO-C были установлены в качестве верхних электродов на стенке печи в положении 2000 мм от днища печи. Внутренний диаметр печи составлял 6000 мм, а глубина расплавленного железа составляла 1700 мм. Высота фурмы устанавливалась так, чтобы расстояние от поверхности расплавленного металла до переднего конца фурмы составляло 3000 мм, и фурма продувалась. Две фурмы для кислородного дутья были установлены на днище печи.

[0107]

Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода. Использовалось электропитание, имеющее механизм управления для поддержания постоянной величины тока. Его скорость срабатывания составляла 0,5 с. Значение постоянной величины тока было установлено равным 300 A, а допустимый диапазон был установлен равным +50 A - 300 A.

[0108]

Состав чугуна включал С: 3,8-3,9%; Si: 0,01%, P: 0,02%, Mn: 0,01%, конечный состав включал C: 0,04%, и температура поддерживалась около 1650°C.

[0109]

В начале продувки ток, который, как считалось, был связан с эффектом прилипания настыли к стенке печи, протекал для около 40% плавок. Поскольку величина тока превышала 350A, электропитание было отключено. После этого питание снова включалось каждые 30 с и неоднократно отключалось при токе 500 А или больше. Для всех плавок из приблизительно 40% ток почти не протекал между 2 и 2,5 мин после начала продувки, и таким образом состояние сохранялось таким, как оно было после этого.

[0110]

Ток более 500 А, наблюдаемый после повторного включения питания в течение этого периода, не был включен в среднее значение тока для последующей проверки эффекта.

[0111]

В начале продувки в том случае, когда ток, на который могла негативно повлиять настыль не протекал, цепь не отключалась с самого начала, и подача энергии продолжалась в прежнем виде (ток сразу после начала не наблюдался). Даже когда ток не наблюдался, нижний предел управления постоянной величиной тока был установлен равным 0 A, и таким образом величина тока, сохраняемая как она есть, имела высокое значение сопротивления в печи на начальной стадии, постепенно увеличивалась от области, где ток обнаружить не удалось, и достигала 300 A через 3-3,5 мин после начала продувки. После этого величина тока практически не колеблется благодаря управлению выходом блока электропитания, и когда прерывание подачи питания во время измерения температуры было исключено, ток величиной приблизительно 300 A тек практически устойчиво на протяжении всей продувки в течение 14-14,5 мин, и заканчивался.

[0112]

Среднее значение величины тока во время продувки составляло около 240 А плюс/минус 20 А, среднее значение количества зерновидного железа в шлаке составляло 2,6%, и среднеквадратичное отклонение образца, указывающее на вариацию, составляло 1,4%.

[0113]

Поскольку вариация количества зерновидного железа могла быть определена таким образом, начиная со следующего раза, величина тока, протекающего в конвертерной печи, сообщалась процессу последующей обработки как информация, указывающая на свойства шлака. В процессе последующей обработки время обработки устанавливалось на основе этой информации, и таким образом могла выполняться устойчивая обработка.

[0114]

[Пример 4]

Конвертерная печь с верхним и нижним дутьем емкостью 300 т была реконструирована, кирпичи MgO-C были установлены на днище печи, и кирпичи MgO-C были установлены в качестве верхних электродов на стенке печи в положении 2000 мм от днища печи. Внутренний диаметр печи составлял 6000 мм, а глубина расплавленного железа составляла 1700 мм. Высота фурмы устанавливалась так, чтобы расстояние от поверхности расплавленного металла до переднего конца фурмы составляло 3000 мм, и фурма продувалась. Две фурмы для кислородного дутья были установлены на днище печи.

[0115]

Подача энергии начиналась в то же самое время, что и подача кислорода, и прекращалась одновременно с окончанием подачи кислорода. В качестве источника электропитания, использовался источник Примера 3, и был добавлен механизм для вычисления значения сопротивления цепи. Верхний предел значения сопротивления был установлен равным 1 Ом, а нижний предел значения сопротивления был установлен равным 0,05 Ом. Затем ток поддерживался равным 300 A в указанном диапазоне значений сопротивления.

[0116]

Когда расчетное значение сопротивления выходило за верхний и нижний пределы сопротивления, прикладываемое к цепи напряжение уменьшалось до 5 В. Когда значение сопротивления находилось в диапазоне 0,05-1 Ом, мог течь постоянный ток.

[0117]

Состав чугуна включал С: 3,8-3,9%; Si: 0,01%, P: 0,02%, Mn: 0,01%, конечный состав включал C: 0,04%, и температура поддерживалась около 1650°C.

[0118]

В начале продувки наблюдалось уменьшение значения сопротивления, что, как считалось, было связано с эффектом прилипания настыли к стенке печи. Поскольку значение сопротивления составляло 0,05 Ом или меньше, ток в 300 A не применялся. После этого, когда значение сопротивления непрерывно отлеживалось, состояние 0,05 Ом или меньше исчезало, но сразу после этого сопротивление превышало 1 Ом, и таким образом ток в 300 А не протекал.

[0119]

Затем, через 3-3,5 мин после начала продувки значение сопротивления стало 1 Ом или меньше и 0,05 Ом или больше, и таким образом, величина тока была установлена равной 300 A. Продувка в течение 14-14,5 мин была завершена, и подача питания была прекращена непосредственно перед окончанием продувки.

[0120]

При продувке среднее значение величины тока составляло около 240 A в диапазоне плюс/минус 20 A, среднее значение количества зерновидного железа в шлаке составляло 2,7%, и среднеквадратичное отклонение образца, указывающее на вариацию, составляло 1,3%.

[0121]

Поскольку вариация количества зерновидного железа могла быть определена таким образом, начиная со следующего раза, величина тока, протекающего в конвертерной печи, сообщалась процессу последующей обработки как информация, указывающая на свойства шлака. В процессе последующей обработки время обработки устанавливалось на основе этой информации, и таким образом могла выполняться устойчивая обработка.

[0122]

[Пример 5]

При тех же самых условиях, что и в Примере 4, устройство электропитания было заменено на устройство, имеющее скорость срабатывания 1 мс. Что касается условий продувки и подачи питания, наблюдались те же самые результаты, что и в Примере 4.

[0123]

Однако, поскольку скорость срабатывания была улучшена, величина тока почти не колебалась, и среднее значение величины тока составило около 240 A в диапазоне плюс/минус 5 A. В дополнение к этому, средняя ширина величины тока больше зависела от времени начала подачи питания (когда сопротивление в печи находилось в допустимом диапазоне), чем от колебаний выходной мощности во время подачи питания.

[0124]

Среднее значение количества зерновидного железа в шлаке составляло 2,4%, а среднеквадратичное отклонение образца, указывающее на вариацию, составляло 1,2%.

[0125]

Поскольку вариация количества зерновидного железа могла быть определена таким образом, начиная со следующего раза, величина тока, протекающего в конвертерной печи, сообщалась процессу последующей обработки как информация, указывающая на свойства шлака. В процессе последующей обработки время обработки устанавливалось на основе этой информации, и таким образом могла выполняться устойчивая обработка.

[0126]

При использовании системы конвертерной печи по настоящему изобретению ток может устойчиво проходить через шлак и границу шлак/ванна чугуна. В результате количество зерновидного железа в шлаке и его вариация могут быть уменьшены, и последующая обработка шлака может выполняться устойчиво.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0127]

В соответствии с системой конвертерной печи по настоящему изобретению подача энергии может выполняться устойчиво и безопасно, и количество зерновидного железа, содержащегося в шлаке, может быть уменьшено. Кроме того, можно устойчиво получать шлак, имеющий уменьшенное содержание металлического железа по сравнению с предшествующим уровнем техники, и таким образом, выход железа может быть улучшен, и эффективность последующего риформинга шлака может быть улучшена. В результате можно получать шлак, используемый не только в качестве материала для улучшения дорожного покрытия и материала нижнего слоя дорожного полотна, но также и для материала верхнего слоя дорожного полотна, наполнителя бетона, каменного сырья и т.п., и таким образом настоящее изобретение имеет большую промышленную применимость.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0128]

1 - система конвертерной печи

11 - шлак

12 - железная ванна

21 - первый электрод

22 - второй электрод

31 - верхняя фурма для кислородного дутья

40 - устройство электропитания

41 - блок обнаружения тока

42 - устройство управления

50 - нижняя фурма для дутья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗНОГО СПЛАВА | 2019 |

|

RU2786760C1 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| СПОСОБ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СТАЛИ | 2021 |

|

RU2824162C1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ И СПОСОБ СТАЛЕЛИТЕЙНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2828265C2 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА, ИСПОЛЬЗУЮЩИЙ ЭЛЕКТРОПЕЧЬ, СНАБЖЕННУЮ ВИДЕОУСТРОЙСТВОМ | 2022 |

|

RU2815875C2 |

Изобретение относится к металлургии и может быть использовано для управления конвертерной печью. Система содержит первый электрод, расположенный так, что его передний конец погружен в шлак, образующийся над ванной расплавленного сплава железа в конвертерной печи, второй электрод, расположенный в контакте с ванной расплавленного сплава железа или шлаком, устройство электропитания, которое подает постоянный ток на первый электрод и второй электрод через шлак, и устройство управления, которое регулирует постоянный ток так, чтобы он не превышал предварительно установленного максимального выходного тока, при этом первый электрод представляет собой полую верхнюю фурму для кислородного дутья. Изобретение позволяет упростить обработку для восстановления железа в шлаке при обработке шлака риформингом. 6 з.п. ф-лы, 4 ил., 2 табл., 5 пр.

1. Система конвертерной печи, содержащая:

первый электрод, расположенный так, чтобы его передний конец был погружен в шлак, образующийся над ванной расплавленного железного сплава в конвертерной печи;

второй электрод, находящийся в контакте с ванной расплавленного железного сплава или шлаком;

устройство электропитания, которое подает постоянный ток на первый электрод и второй электрод через шлак; и

устройство управления, которое управляет постоянным током так, чтобы постоянный ток не превышал предварительно установленного максимального выходного значения, причем

первый электрод представляет собой полую верхнюю фурму для кислородного дутья.

2. Система конвертерной печи по п.1,

в которой устройство электропитания подает постоянный ток на первый электрод и второй электрод через шлак и ванну расплавленного железного сплава.

3. Система конвертерной печи по п.1 или 2,

в которой второй электрод располагается в днище или донной части конвертерной печи.

4. Система конвертерной печи по любому из пп.1-3,

в которой устройство управления управляет величиной подаваемого постоянного тока так, чтобы она была постоянной.

5. Система конвертерной печи по любому из пп.1-4,

в которой устройство управления выполняет управление так, чтобы отключать подачу постоянного тока, когда значение сопротивления между первым электродом и вторым электродом равно или меньше заданного значения сопротивления после начала продувки.

6. Система конвертерной печи по любому из пп.1-5,

в которой скорость срабатывания устройства электропитания составляет 0,1 с или меньше.

7. Система конвертерной печи по любому из пп.1-6,

в которой устройство управления выполняет управление так, чтобы величина постоянного тока составляла 50 A или больше.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для контроля параметров конверторного процесса | 1983 |

|

SU1082832A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2022-07-19—Публикация

2019-04-11—Подача