Область техники

Настоящее изобретение относится к технологии плавки источника холодного железа с использованием источника тепла с уменьшенными выбросами CO2 для снижения выбросов парниковых газов при производстве изделий из железа и стали.

Уровень техники

С точки зрения предотвращения глобального потепления, в черной металлургии недавно были разработаны технологии снижения выбросов газообразного CO2 вследствие уменьшения объёмов потребления ископаемого топлива. На существующих металлургических комбинатах с полным циклом расплавленный литейный чугун производится посредством восстановления железной руды с помощью углерода. Производство такого расплавленного литейного чугуна требует приблизительно 500 кг источника углерода на 1 т расплавленного литейного чугуна для восстановления железной руды или подобного процесса. Напротив, при производстве расплавленной стали с использованием в качестве сырьевого материала источника холодного железа, такого как железный скрап, источник углерода, необходимый для восстановления железной руды, не требуется, а требуется только энергия с достаточным количеством тепла для плавления источника холодного железа. Соответственно, выбросы CO2 могут быть существенно сокращены.

Для работы с высоким содержанием источника холодного железа часто используют электрическую печь, такую как дуговая печь или индукционная плавильная печь, где большая часть тепла для плавления источника холодного железа обеспечивается с помощью электрической энергии. Для снижения потребления электрической энергии при эксплуатации дуговой печи применяются следующие технологии: (1) на стенке печи или в отверстии для удаления шлака обеспечивается вспомогательная горелка, способствующая плавлению источника холодного железа в холодной точке и подобном месте; (2) так называемую операцию обогащения кислородом для обеспечения теплоты окисления в отношении железа выполняют посредством подачи кислорода через фурму для подачи газообразного кислорода; и (3) эффективность теплопередачи от дуги к расплавленной стали повышается вследствие подачи кислорода и углеродного порошка соответственно из фурмы для подачи газообразного кислорода и фурмы для вдувания углерода, вызывая вспенивание шлака, покрывающего дугу.

Однако операция с обогащением кислородом имеет проблему снижения выхода, связанную с потерей железа в результате окисления. Кроме того, большинство вспомогательных горелок используют в качестве топлива углеводород. В процессе вспенивания шлака образуется газ CO2 вследствие вдувания углеродного порошка в шлак. Эти технологии могут снизить потребление электрической энергии, но имеют небольшой эффект в отношении снижения выбросов CO2. Во-первых, когда используемая электрическая энергия получается из ископаемого топлива, в результате использования электрической энергии также будут выделяться CO2. Поэтому для дальнейшего снижения выбросов CO2 желательно повысить тепловую эффективность и увеличить использование источников энергии с меньшими выбросами CO2.

Даже если мы сможем получать электрическую энергию с уменьшенными выбросами CO2 и заменять ею используемую нами электрическую энергию в будущем, потребность в технологиях для снижения потребления единицы электрической энергии останется неизменной. Таким образом, эти технологии также должны быть направлены на сокращение выбросов CO2. Например, газообразный водород, полученный из возобновляемых источников энергии, или из других источников, может использоваться в качестве топлива для вспомогательной горелки или подобного устройства; однако газообразный водород имеет более высокую скорость сгорания и более высокую температуру пламени по сравнению с углеводородным газом и другими газами, что создает проблему. Ниже приведены некоторые известные технологии решения этой проблемы.

Например, как в Патентной литературе 1, так и в Патентной литературе 2 предлагается технология снижения температуры пламени посредством обеспечения дополнительного пространства сгорания перед основным пространством сгорания для снижения концентрации кислорода в нем. Кроме того, в патентной литературе 3 предлагается способ снижения температуры пламени посредством поддержания расстояния между каналом подачи газообразного водорода и каналом подачи воздуха для горения и, таким образом, предотвращения смешивания газообразного водорода с воздухом для горения, чтобы снижать скорость горения.

Кроме того, ожидается, что в качестве источника холодного железа, подлежащего плавке, будет использоваться в большем количестве не только железный скрап, но и твёрдое восстановленное железо, которое производится с использованием восстановительного агента с уменьшенными выбросами CO2.

Список цитирования

Патентная литература

Патентная литература 1: JP-A-2020-46098.

Патентная литература 2: JP-A-2021-25713.

Патентная литература 3: JP-A-2020-46099.

Раскрытие сущности изобретения

Техническая проблема

Традиционные технологии имеют следующие проблемы.

Способы, описанные в источниках 1-3 патентной литературы, имеют сложную и большую структуру оборудования, что приводит к проблеме увеличения инвестиционных затрат на установку и затрат на техническое обслуживание при применении этих способов к электрической печи для сталелитейного производства. Кроме того, твёрдое восстановленное железо обычно содержит компоненты пустой породы, такие как SiO2, Al2O3, полученные из железной руды, являющейся сырьевым материалом для него. Следовательно, во время плавки может образовываться большое количество шлака, что приводит к проблемам в рабочем процессе, таким как затвердевание шлака в печи.

Настоящее изобретение создано с учётом таких предпосылок для создания изобретения и направлено на предложение электрической печи, которая может получать расплавленное железо посредством плавления источника холодного железа с использованием электрической энергии и источника тепла с уменьшенными выбросами CO2. В изобретении также предлагается способ производства стали, в котором для плавки источника холодного железа используется электрическая печь и источник тепла с уменьшенными выбросами CO2. Настоящее изобретение дополнительно предлагает способ производства стали, который позволяет стабильно плавить твёрдое восстановленное железо в качестве источника холодного железа.

Решение проблемы

Электрическая печь по настоящему изобретению может успешно решать вышеупомянутые проблемы и получать расплавленное железо посредством плавления источника холодного железа с использованием электрической энергии. Электрическая печь отличается тем, что: электрическая печь обеспечивается горелкой, направленной в сторону содержимого печи; горелка содержит трубку подачи порошка, отверстие форсунки для впрыскивания топлива и отверстие форсунки для впрыскивания газа, поддерживающего горение; пламя горелки формируется посредством впрыскивания струи газообразного водорода или обогащённого водородом газообразного топлива в качестве топлива; и вспомогательный материал, который находится в форме порошка или переработан в форму порошка, впрыскивается через трубку подачи порошка, в результате чего вспомогательный материал проходит через внутреннюю часть пламени горелки.

Кроме того, электрическая печь по настоящему изобретению предпочтительно представляет собой дуговую печь постоянного тока, дуговую печь переменного тока, или индукционную плавильную печь для решения вышеупомянутых проблем.

Способ производства стали по настоящему изобретению может успешно решить вышеупомянутые проблемы и получить расплавленное железо посредством плавления источника холодного железа с использованием электрической энергии в электрической печи. Способ производства стали отличается тем, что: электрическая печь обеспечивается горелкой, которая содержит отверстие форсунки для впрыскивания топлива и отверстие форсунки для впрыскивания газа, поддерживающего горение, и которая выпускает пламя через отверстия форсунки внутрь электрической печи; и в течение, по меньшей мере, части продолжительности работы электрической печи с одной операцией нагревания, в качестве топлива горелки используется газообразный водород или обогащенное водородом газообразное топливо, а вспомогательный материал, который находится в форме порошка или перерабатывается в порошковую форму, вдувается и проходит через внутреннюю часть пламени, образуемого горелкой.

Способ производства стали по настоящему изобретению может обеспечивать более предпочтительные решения следующих проблем:

(1) Источник холодного железа включает в себя твёрдое восстановленное железо;

(2) Сырьевым материалом, имеющим форму порошка или переработанным в порошковую форму, является порошкообразная известь; и

(3) Электрическая печь представляет собой дуговую печь постоянного тока, дуговую печь переменного тока или индукционную плавильную печь.

Полезные эффекты изобретения

Согласно настоящему изобретению, порошкообразный материал нагревается в пламени горелки, поскольку он подается через пламя горелки, и служит теплопередающей средой. Следовательно, теплота сгорания горелки может быть использована для нагрева источника холодного железа в электрической печи с высокой эффективностью, уменьшая количество используемой электрической энергии. Кроме того, использование газообразного водорода в качестве топлива может снизить выбросы CO2. Кроме того, температура пламени снижается, поскольку физическое тепло дымовых газов горелки расходуется на нагрев порошкообразного материала в пламени горелки, обеспечивая долговечность сопла горелки и предотвращая износ огнеупоров корпуса электрической печи.

В настоящем изобретении порошкообразную известь, нагреваемую пламенем горелки, вдувают в шлак, образующийся в результате плавления твердого восстановленного железа, для нагревания шлака и снижения температуры плавления шлака. Это может улучшить образование шлака и предотвратить плохую работу, вызванную затвердеванием шлака. В частности, при использовании индукционной плавильной печи в качестве электрической печи, шлак не нагревается напрямую, поскольку в нем не генерируется индукционный ток, и, таким образом, легко вызывается затвердевание шлака. Настоящее изобретение значительно улучшает решение этой проблемы.

Краткое описание чертежей

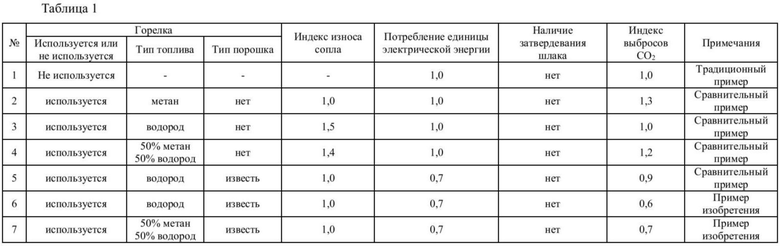

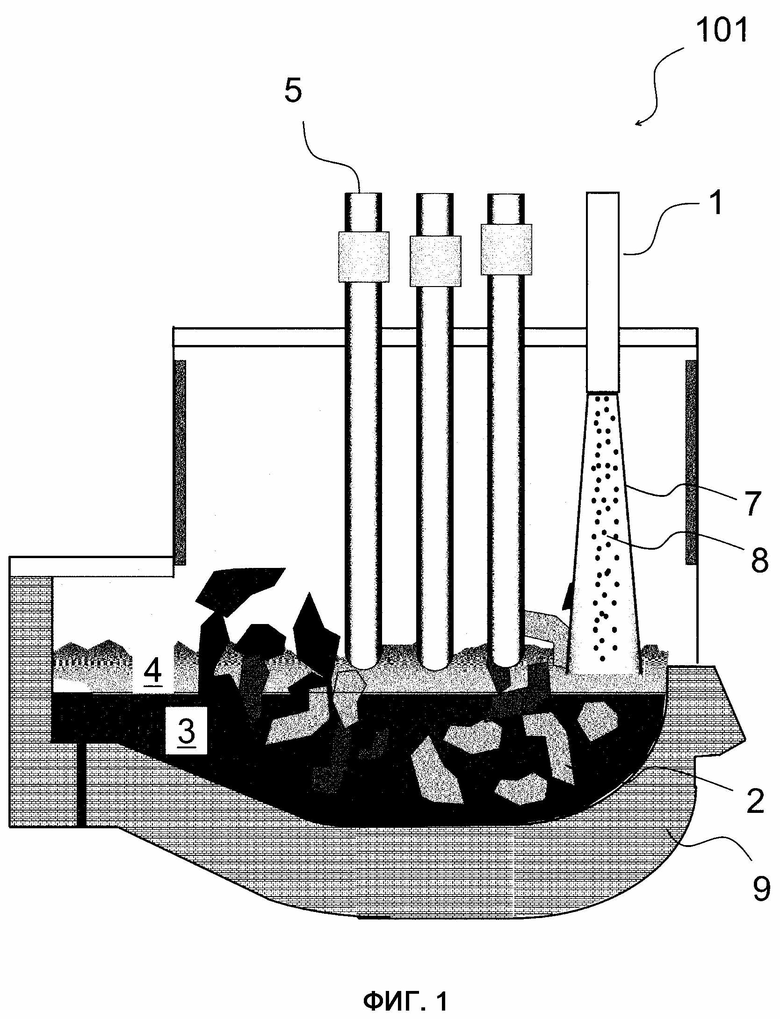

Фиг. 1 представляет схематический вид в вертикальном разрезе, показывающий схематическую конфигурацию дуговой печи переменного тока в качестве электрической печи, согласно варианту осуществления настоящего изобретения.

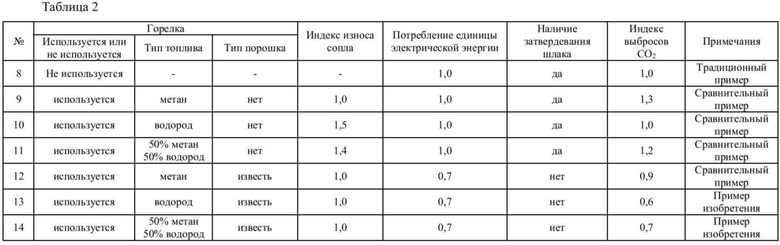

Фиг. 2 представляет схематический вид в вертикальном разрезе, показывающий схематическую конфигурацию индукционной плавильной печи в качестве электрической печи, согласно другому варианту осуществления настоящего изобретения.

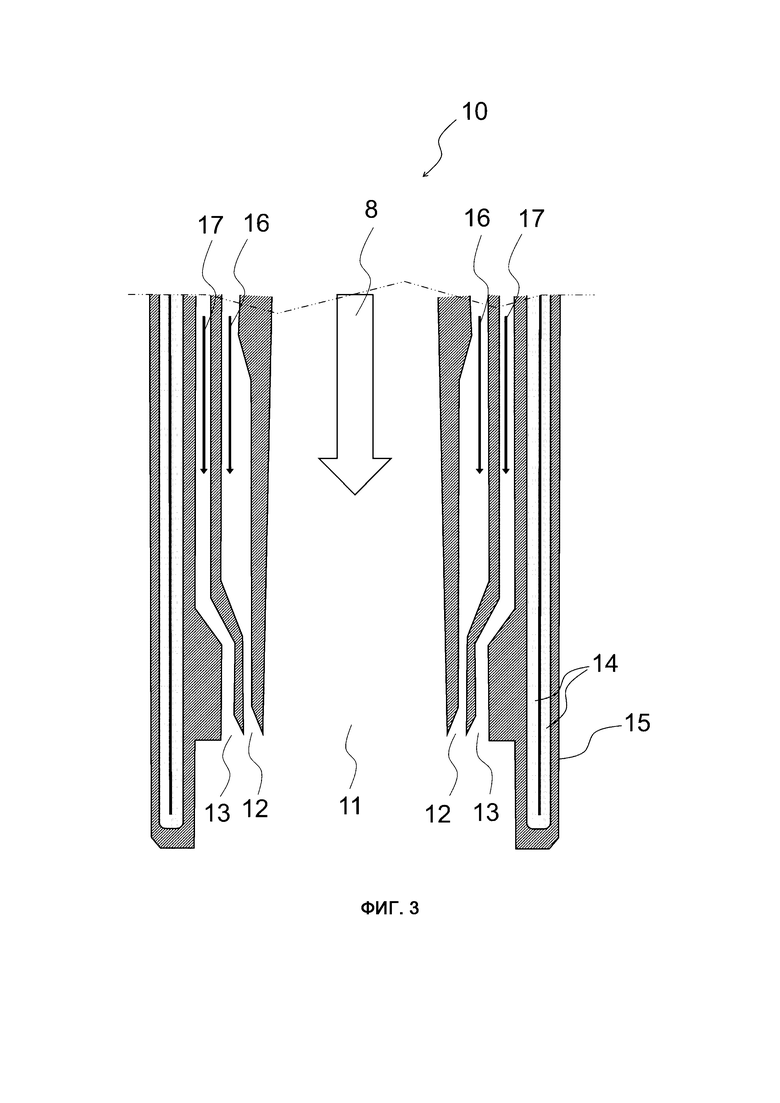

Фиг. 3 представляет схематический вид в вертикальном разрезе наконечника концевой части фурмы горелки, используемой в вышеупомянутых вариантах осуществления изобретения.

Осуществление изобретения

Варианты осуществления настоящего изобретения будут подробно описаны ниже. Чертежи выполнены схематично и могут отличаться от реальности. Кроме того, следующие варианты осуществления иллюстрируют примеры устройств и способов осуществления технических концепций настоящего изобретения, и не предназначены для детального изложения конфигураций, описанных ниже. Другими словами, технические концепции настоящего изобретения могут быть модифицированы различными способами в пределах технического объема, установленного формулой изобретения.

Фиг. 1 представляет схематический вид в вертикальном разрезе, показывающий конфигурацию дуговой печи 101 переменного тока в качестве электрической печи, согласно варианту осуществления настоящего изобретения, и указывающий режим работы с использованием дуговой электрической печи переменного тока. В настоящем варианте осуществления фурма 1 горелки вставляется через установочное отверстие фурмы горелки, предусмотренное в крышке печи, с возможностью перемещения вверх и вниз. Хотя фиг. 1 показывает пример, в котором фурма 1 горелки вставлена через крышку печи таким образом, чтобы перемещаться вверх и вниз перпендикулярно; возможные варианты осуществления не ограничиваются этим примером. Фурма 1 горелки может быть вставлена по диагонали сверху от стенки печи в направлении внутренней части печи. Кроме того, горелка не ограничивается типом фурмы, которая может перемещаться вверх и вниз, и может иметь такую конфигурацию, что сопловая часть крепится к крышке печи или стенке печи. Кроме того, в дополнение к горелке может быть предусмотрена, например, фурма с кислородной продувкой, вставленная из отверстия для удаления шлака. Горелка может иметь функцию продувки кислородом, в результате чего кислород выдувается из горелки. Фурма 1 горелки выпускает пламя 7 горелки в направлении к поверхности содержимого печи, например источника 2 холодного железа или расплавленного железа 3, размещенного в корпусе 9 печи. Дуговая печь 101 переменного тока, показанная на чертеже, имеет три графитовых электрода 5. Перемешивание может быть выполнено с помощью продувки газа из нижней части печи. Кроме того, корпус 9 печи имеет выпускное отверстие для шлака. На крышке печи установлен канал для выхлопных газов (не показан). Фиг. 1 показывает состояние, в котором твёрдое восстановленное железо, которое было загружено в качестве источника 2 холодного железа, плавится посредством подачи электрического тока. В это время порошкообразный вспомогательный материал 8 выдувается из фурмы 1 горелки через пламя 7 горелки, чтобы способствовать плавлению источника 2 холодного железа. Для этой операции предпочтительно использовать топливо, состоящее в основном из газообразного водорода, который производится с помощью возобновляемых источников энергии, таких как солнечная энергия, энергия ветра, или энергия воды. Топливо, которое содержит газообразный водород, состоящий в основном из газообразного водорода, обозначает газообразный водород или газообразное топливо, обогащенное водородом. Газообразное топливо, обогащённое водородом, может использовать газовую смесь, в которой газообразный водород смешан с газообразным метаном, природным газом или нефтяным газом. С точки зрения снижения содержания CO2, желательно, чтобы газовая смесь содержала газообразный водород на 50 об.% или более.

В приведенном выше варианте осуществления в качестве электрической печи используется дуговая печь 101 переменного тока, имеющая три электрода, а также может использоваться дуговая печь постоянного тока, имеющая верхний электрод и нижний электрод. При использовании в качестве электрической печи дуговой печи 101 переменного тока, имеющей электроды 5 и дугу в центральной части корпуса 9 печи, возможные положения установки фурмы 1 горелки ограничены. Как описано ниже, горелка настоящего варианта осуществления может снизить температуру пламени 7 горелки вследствие соответствующего продувания порошкообразного вспомогательного материала 8, даже при использовании топлива, основным компонентом которого является газообразный водород, достигая работы без изнашивания охлаждаемой с помощью воды панели на стенке печи, огнеупоров на полу печи и т.д.

Фиг. 2 представляет схематический вид в вертикальном разрезе, показывающий конфигурацию индукционной плавильной печи 102 в качестве электрической печи, согласно другому варианту осуществления настоящего изобретения, и указывающий режим работы с использованием индукционной плавильной печи. Фурма 1 горелки, согласно настоящему варианту осуществления, вставляется через установочное отверстие для фурмы горелки, предусмотренное в крышке печи, с возможностью перемещения вверх и вниз. Горелка не ограничивается типом фурмы, которая может перемещаться вверх и вниз и может иметь такую конфигурацию, в которой сопловая часть прикрепляется к крышке печи или стенке печи. Фурма 1 горелки выпускает пламя 7 горелки в направлении к поверхности источника 2 холодного железа или расплавленного железа 3, размещённого в корпусе 9 печи. Индукционная плавильная печь 102, показанная на чертеже, имеет, например, катушку 6 для индукционного нагрева. Перемешивание может осуществляться посредством продувки газа из нижней части печи. Корпус 9 печи имеет выпускное отверстие для шлака. Фиг. 2 показывает состояние, в котором твёрдое восстановленное железо, которое было загружено в качестве источника 2 холодного железа, плавится посредством индукционного нагрева с применением электрического тока. В это время из фурмы 1 горелки через пламя горелки выдувается порошкообразный вспомогательный материал, способствуя таким образом плавлению источника 2 холодного железа и улучшая состав шлака. В частности, порошкообразная известь вдувается в шлак в качестве порошкообразного вспомогательного материала 8 из горелки для разбавления SiO2 и Al2O3, содержащихся в твёрдом восстановленном железе, что снижает температуру плавления шлака. В этой операции, как описано выше, также желательно использовать топливо, состоящее в основном из газообразного водорода, который производится с использованием возобновляемых источников энергии.

Фиг. 3 представляет схематический вид наконечника концевой части 10 в качестве примера осуществления фурмы 1 горелки, используемой в вышеупомянутом варианте осуществления. Трубка 11 подачи порошка, имеющая отверстие форсунки, расположена в центре, а трубка 12 подачи топлива и трубка 13 подачи газа, поддерживающего горение, каждая из которых имеет отверстие форсунки, последовательно расположены вокруг трубки 11 подачи порошка. Наружная оболочка 15, содержащая канал 14 для охлаждающей воды, обеспечивается на его внешней стороне. Пламя 7 горелки формируется посредством подачи газообразного водорода или газообразного топлива, обогащённого водородом, в качестве топливного газа 16, и подачи поддерживающего горение газа 17 через отверстия форсунки, обеспечиваемые во внешней окружной части трубки 11 для подачи порошка. Вспомогательный порошкообразный материал 8, впрыскиваемый через трубку 11 подачи порошка, нагревается в пламени 7 горелки. Пламя 7 горелки образуется вследствие подачи газообразного водорода или обогащённого водородом газообразного топлива, служащего топливным газом 16, и газа 17, поддерживающего горение, через отверстия форсунки, обеспечиваемые во внешней окружной части трубки 11 для подачи порошка. Кроме того, порошкообразный вспомогательный материал 8, впрыскиваемый через трубку 11 подачи порошка, нагревается в пламени 7 горелки. Это заставляет порошкообразный вспомогательный материал 8 действовать как теплопередающая среда, повышающая эффективность теплопередачи пламени к содержимому печи, такому как источник 2 холодного железа и расплавленное железо 3. Это может уменьшить количество необходимой электрической энергии. В качестве газа 17, поддерживающего горение, помимо чистого кислорода, может использоваться газовая смесь кислорода с CO2 или инертного газа, воздуха или воздуха, обогащённого кислородом. Кроме того, газ, транспортирующий порошкообразный материал 8, может быть инертным газом или газом, поддерживающим горение.

Вышеприведённый пример варианта осуществления изобретения представляет собой сформированную как единая деталь фурму горелки, выполненную с трубой подачи порошка в центре и скомпонованную с отверстием форсунки для впрыскивания топлива и отверстием форсунки для впрыскивания газа, поддерживающего горение, вокруг трубки подачи порошка; однако возможные формы фурмы горелки не ограничиваются этим примером. Другими словами, горелка согласно настоящему изобретению может быть обеспечена трубкой подачи порошка, отверстием форсунки для впрыскивания топлива и отверстием форсунки для впрыскивания газа, поддерживающего горение, где газообразный водород или газообразное топливо, обогащённое водородом, впрыскивается в качестве топлива для формирования горелки таким образом, что вспомогательный материал, впрыскиваемый через трубку подачи порошка, проходит через внутреннюю часть пламени горелки. Например, допустимо предусмотреть сформированную как единая деталь фурму с отверстием форсунки для впрыскивания топлива и отверстием форсунки для впрыскивания газа, поддерживающего горение, и отдельно расположить трубку для подачи порошка, позиционируемую рядом с фурмой, в результате чего вспомогательный материал, впрыскиваемый через трубку подачи порошка, проходит через внутреннюю часть пламени горелки.

В способе производства стали, согласно другому варианту осуществления настоящего изобретения, например, источник 2 холодного железа, такой как железный скрап или твёрдое восстановленное железо, сначала загружается из скраповой корзины (не показана) в электрическую печь, такую как дуговая печь 101 переменного тока, показанная на фиг. 1, или в индукционную плавильную печь 102, показанную на фиг. 2. После того, как источник 2 холодного железа загружается в первый раз, начинают подачу электрического тока. Фурма 1 горелки, установленная в верхней части печи, вставляется в электрическую печь для нагрева источника 2 холодного железа, как с помощью электрической энергии, так и пламенем 7 горелки. Когда первоначально загруженный источник 2 холодного железа в дальнейшем плавится и достигает состояния плоской ванны, состояния, при котором нерасплавленная часть источника 2 холодного железа, даже если она существует, погружена в расплавленное железо 3, при необходимости шлак может быть удалён через отверстие для удаления шлака. Затем электрический ток и горелку можно выключить, а крышку печи можно открыть для второй загрузки источника 2 холодного железа. После второй загрузки источника 2 холодного железа желательно возобновить подачу электрического тока и выполнить операцию нагревания горелкой таким же образом, как после первой загрузки. Источник 2 холодного железа может быть загружен три или более раз.

Авторы настоящего изобретения исследовали эффективность теплопередачи к содержимому печи и долговечность сопла фурмы горелки, при использовании электрической печи, показанной на фиг. 1 или фиг. 2, а также с помощью изменения скорости потока топливного газа и скорости подачи порошкообразного материала. В результате мы обнаружили, что эффективность теплопередачи к содержимому печи может быть повышена, а температуру пламени сгорания можно снизить посредством подачи порошкообразного материала 8 в достаточном количестве по отношению к теплогенерирующему количеству топливного газа 16. Когда соотношение порошкообразного материала и топливного газа, выраженное как «скорость подачи порошкообразного материала»/«количество тепла, генерирующегося с помощью топливного газа», составляет 0,41 (кг/МДж) или более, температура пламени составляет приблизительно 1500°C или ниже, что может снизить тепловые нагрузки на панель водяного охлаждения на стенке печи, на огнеупоры на полу печи и на сопло фурмы горелки.

В порошкообразном материале можно использовать: шлакообразующий агент, который представляет собой порошок или порошкообразный вспомогательный материал 8; пыль; или подобные материалы. Эффективный нагрев порошкообразного материала в пламени горелки предполагает увеличение удельной площади поверхности, поэтому размер частиц предпочтительно составляет приблизительно 100 мкм или менее. Вспомогательный материал с более крупным размером частиц предпочтительно обрабатывается до достижения размера частиц приблизительно 100 мкм или менее. В этом случае размер частиц выражается с помощью 50% выхода частиц материала соответствующего размера по объёму.

В источнике 2 холодного железа предпочтительно используется железный скрап и/или твёрдое восстановленное железо, которое восстановлено с использованием восстановительного агента с меньшими выбросами CO2. Некоторая часть твёрдого восстановленного железа содержит примеси SiO2 и Al2O3 приблизительно от 10 до 20 мас.% в качестве компонентов пустой породы, полученных из железной руды, в зависимости от её марки. Когда твёрдое восстановленное железо плавится, эти вещества образуют шлак 4, который появляется на поверхности ванны расплавленного железа 3. Шлак сам по себе имеет состав с высокой температурой плавления и, таким образом, легко затвердевает и прилипает к стенке печи, что может мешать производственному процессу. Особенно в том случае, когда используется индукционная плавильная печь 102, шлак не нагревается с помощью индукции, что может вызывать затвердевание шлака.

Предпочтительно использовать известь в качестве порошкообразного вспомогательного материала 8, который подаётся и нагревается с помощью горелки и, поскольку она позволяет контролировать основность (т.е. отношение CaO/SiO2 по массе) шлака на уровне приблизительно 1,0. Таким образом, можно снизить температуру плавления шлака, чтобы предотвратить затвердевание шлака. Шлак нагревается с помощью нагретого порошкообразного материала, благодаря чему достигается полезный эффект содействия формованию шлака. После формования шлака этот шлак можно удалять или выливать во время плавки или перед выпуском металла из печи посредством наклона корпуса дуговой печи или индукционной плавильной печи.

Кроме того, применим любой тип электрической печи до тех пор, пока она может плавить источник холодного железа с помощью электрической энергии для получения расплавленного железа. Например, электрическая печь включает в себя, в дополнение к дуговой печи переменного или постоянного тока, печь с погружной дугой, которая подводит тепло посредством погружения самообжигающегося электрода Содерберга или подобного электрода в шлак; печь сопротивления непрямого типа, которая нагревает объект для нагревания посредством излучения теплогенерирующего тела, обеспеченного в печи, конвекцией в печи, и/или с помощью кондуктивной передачи тепла; и плазменно-дуговая плавильная печь.

Расплавленное железо 3, расплавляемое в настоящем варианте осуществления изобретения, имеет состав, эквивалентный составу железного скрапа или твёрдого восстановленного железа в качестве материала, и обычно включает в себя расплавленную сталь с относительно низким содержанием углерода. Для корректировки состава можно в той же электрической печи, где выполнялась плавка, выполнить другие виды обработки, содержащие добавление сплава, проведение финишной обезуглероживающей обработки и дефосфорационной обработки с кислородно-продувочным рафинированием. Также возможно выполнять процесс вторичного рафинирования, содержащий десульфурацию расплавленной стали и вакуумную дегазацию после выпуска металла из печи. Впоследствии полуфабрикат, такой как литая заготовка, получают на этапе литья, таком как непрерывное литье, и других процессах.

Примеры

Пример 1

Испытание операции плавления источника холодного железа было выполнено с использованием дуговой печи 101 переменного тока с той же конфигурацией, что и показанная на фиг. 1. В качестве источника 2 холодного железа использовалось твёрдое восстановленное железо в общем объёме загрузки 100 т.

В корпусе печи была установлена фурма 1 горелки, которая была обеспечена линией подачи топлива и линией подачи кислорода. Наконечник концевой части 10 фурмы 1 горелки был выполнен в виде такой же многотрубной конструкции, как и показанная на фиг. 3. В качестве топлива 16 горелки использовались газообразный метан, газообразный водород и газовая смесь, состоящая из 50 об.% водорода и 50 об.% метана. Сравнение проводилось в следующих трёх случаях: случай, когда горелка не использовалась; случай, когда содержимое печи нагревалось только посредством пламени горелки с подачей топлива в горелку, но без подачи порошкообразного материала; и случай, когда порошкообразная известь вдувалась в пламя горелки. Температура выпуска металла из печи составляла 1650°С.

После начала подачи электрического тока, когда плавление источника холодного железа с первой загрузкой прогрессировало до снижения высоты загружаемых материалов в печи таким образом, что в верхней части печи оставалось пространство, фурма 1 горелки также была опущена для подачи тепла от пламени 7 горелки. Порошкообразную известь подавали в электрическую печь с использованием газообразного аргона в качестве транспортного газа со скоростью подачи 100 кг/мин. Топливный газ 16 подавался с разными скоростями потока в зависимости от типа используемого газа: 5 нормальных кубических метров в минуту (н.м3/мин) для газообразного метана, 16 н.м3/мин для газообразного водорода и 10,5 н.м3/мин для газовой смеси водорода и метана. Газообразный кислород подавался в качестве газа 17, поддерживающего горение, для сжигания топливного газа 16 в каждом случае.

Когда первоначально загруженный источник холодного железа в дальнейшем плавился и достигал состояния плоской ванны, т.е. состояния, в котором любая нерасплавленная часть источника холодного железа была пропитана расплавленным металлом, шлак удалялся через отверстие для удаления шлака. Затем электрический ток и горелку отключали, чтобы открыть крышку печи и второй раз загрузить источник холодного железа. После второй загрузки источника холодного железа, подача электрического тока возобновлялась для выполнения операции таким же образом, как и после первой загрузки. Таким образом, в конечном итоге была получена расплавленная сталь при температуре 1650°С, которую выливали в литейный ковш.

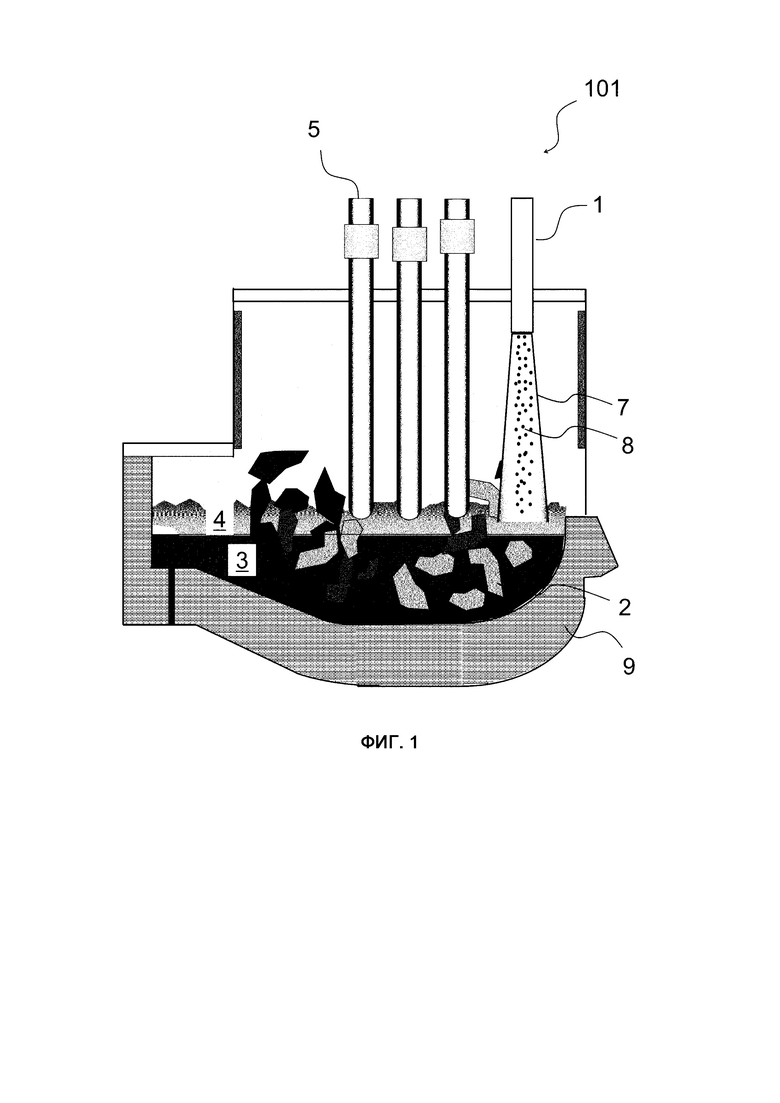

Было проведено сравнение состояния износа сопла фурмы горелки, потребление единицы электрической энергии, наличия/отсутствия затвердевания шлака и выбросов CO2 для каждого условия обработки. В таблице 1 представлены условия и результаты обработки. Коэффициент износа сопла представляет собой индекс, показывающий относительную величину износа, когда величина износа в случае использования метана в качестве топливного газа была установлена равной 1,0. Потребление единицы электрической энергии представляет собой индекс, рассчитанный посредством деления потребления электрической энергии при каждом условии обработки на потребление электрической энергии при обработке № 1, которая представляет собой традиционный пример. Затвердевание шлака наблюдали и определяли визуально. Индекс выбросов CO2 представляет собой индекс, рассчитываемый посредством деления выбросов CO2 при каждом условии обработки на выбросы CO2 при обработке № 1, которая представляет собой традиционный пример. В этом сравнении для вычисления выбросов CO2 также учитывалось ископаемое топливо, потребляемое для получения электрической энергии.

В тех условиях (Обработка №№ 2-4), в которых содержимое печи нагревалось только пламенем горелки, теплота сгорания от горелки не передавалась эффективно, в результате чего потребление единицы электрической энергии было, по существу, равно традиционному примеру (Обработка 1), где горелка не использовалась. В условиях (Обработка № 3 и 4), когда в качестве топлива использовался водородсодержащий газ без подачи порошка, сопло фурмы горелки существенно изнашивалось. В условиях (Обработка №№ 5-7), в которых через пламя горелки вдувалась порошкообразная известь, теплота сгорания горелки с высокой эффективностью передавалась содержимому печи, что значительно уменьшало потребление единицы электрической энергии. В тех условиях (Обработка № 6 и 7), в которых использовался водородсодержащий газ, выбросы CO2 были существенно снижены по сравнению с условиями (Обработка № 5), в которых в качестве топлива горелки использовался метан, что предотвращало сопло горелки от существенного износа.

В представленных примерах с использованием дуговой печи затвердевание шлака не наблюдалось ни при каких условиях.

Пример 2

Испытание операции плавки источника холодного железа было выполнено с использованием индукционной плавильной печи 102 с той же конфигурацией, что и показанная на фиг. 2. В качестве источника холодного железа использовалось восстановленное железо в общем объёме загрузки 50 т.

В корпусе печи установлена фурма 1 горелки, обеспечиваемая линией подачи топлива и линией подачи кислорода. Наконечник концевой части 10 фурмы 1 горелки имел конструкцию, аналогичную многотрубной конструкции, показанной на фиг. 3. Топливом горелки был либо газообразный водород, либо газообразный метан, либо газовая смесь, состоящая из 50 об.% водорода и 50 об.% метана. Сравнивались следующие три случая: один, в котором горелка не использовалась; другой, в котором подавалось топливо в горелку и содержимое печи нагревалось только пламенем горелки без подачи порошкообразного материала; и последний случай, в котором в пламя горелки вдували порошкообразную известь. Температура выпуска металла из печи составляла 1650°С.

После начала подачи электрического тока, когда плавление источника холодного железа с первой загрузкой прогрессировало до снижения высоты загружаемых материалов в печи таким образом, что в верхней части печи оставалось пространство, фурма 1 горелки также была опущена для подведения тепла от пламени 7 горелки. Порошкообразную известь подавали в электрическую печь с использованием газообразного аргона в качестве транспортного газа со скоростью подачи 100 кг/мин. Топливный газ 16 впрыскивался с разными скоростями потока в зависимости от типа используемого газа: 5 нормальных кубических метров в минуту (н.м3/мин) для газообразного метана, 16 н.м3/мин для газообразного водорода и 10,5 н.м3/мин для газовой смеси водорода и метана. Газообразный кислород подавался в качестве газа 17, поддерживающего горение, для сжигания топливного газа 16 в каждом из этих случаев.

Когда первоначально загруженный источник холодного железа продолжал плавиться и достиг состояния плоской ванны, в котором любая нерасплавленная часть источника холодного железа была пропитана расплавленным металлом, электрический ток и горелка отключались, чтобы открыть крышку печи и удалить шлак посредством наклона корпуса печи. После завершения удаления шлака, корпус печи возвращали в исходное вертикальное положение для второй загрузки источника холодного железа, а затем подача электрического тока возобновлялась. После второй загрузки источника холодного железа выполнялась та же операция, что и после первой загрузки. Таким образом, в конечном итоге была получена расплавленная сталь при температуре 1650°С, которую выливали в литейный ковш.

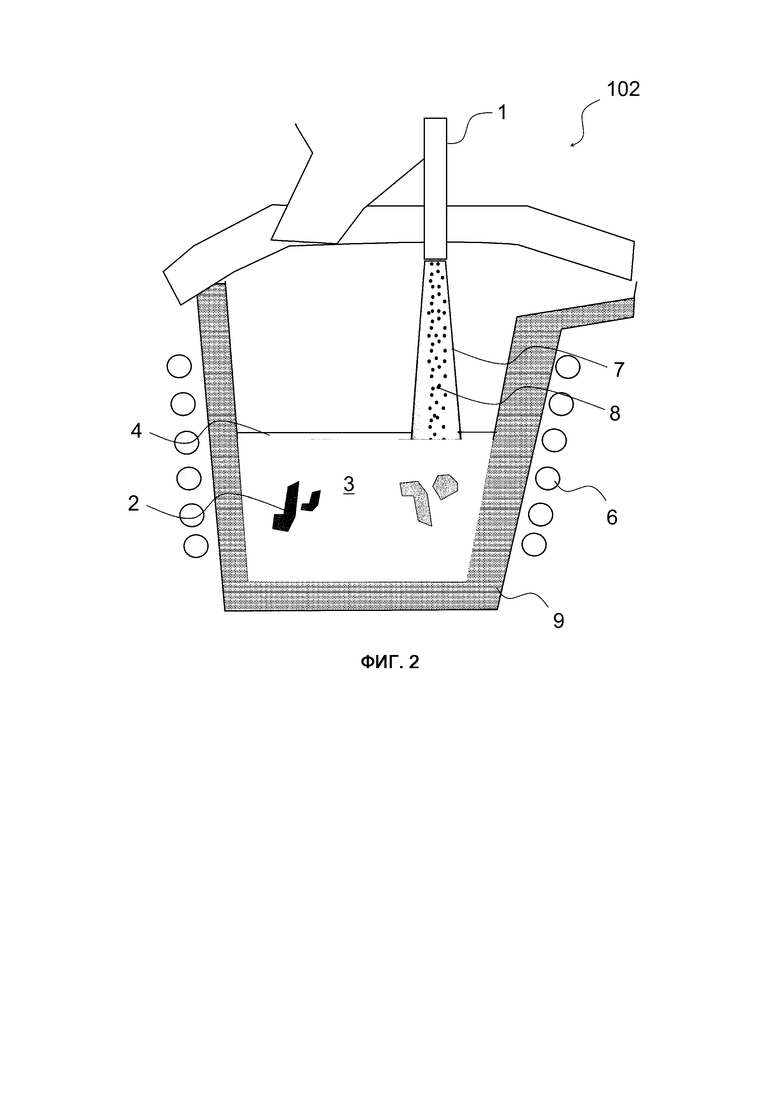

Было проведено сравнение состояния износа сопла фурмы горелки, потребления единицы электрической энергии, наличия/отсутствия затвердевания шлака и выбросов CO2 для каждого условия обработки. В таблице 2 представлены виды обработки и их результаты. Были использованы такие же индексы оценки, что и в примере 1. Обработка № 8 служила традиционным примером для сравнения.

В условиях (Обработка №№ 9-11), в которых содержимое печи нагревалось только пламенем горелки, теплота сгорания от горелки не передавалась эффективно, в результате чего потребление единицы электрической энергии было, по существу, равно традиционному примеру (Обработка 8), где горелка не использовалась. В условиях (Обработка № 10 и 11), когда в качестве топлива использовался водородсодержащий газ без подачи порошка, сопло фурмы горелки существенно изнашивалось. Кроме того, работе мешало затвердевание шлака в печи.

В условиях (Обработка №№ 12-14), где порошкообразная известь добавлялась через пламя горелки, поскольку тепло сгорания горелки передавалось к содержимому печи с высокой эффективностью, можно было значительно снизить нормы потребления электрической энергии. Кроме того, по сравнению с уровнем (Обработка № 12) с использованием метана в качестве топлива для горелок, ситуации в условиях (Обработка № 13 и 14) с использованием водородсодержащего газа были способны значительно снизить выбросы CO2, а также были способны предотвращать износ сопла горелки. Кроме того, также можно было предотвратить затвердевание шлака.

Промышленная применимость

Электрическая печь и способ производства стали по настоящему изобретению могут повышать эффективность теплопередачи и расплавлять источник холодного железа с помощью использования источника тепла с уменьшенными выбросами CO2. Это может снижать потребление электрической энергии и уменьшать воздействие на окружающую среду, что является полезным для промышленности. Кроме того, настоящее изобретение применимо к другим процессам в рафинировочной печи, которые требуют как использование источника тепла с уменьшенными выбросами CO2, так и добавления порошкообразного вспомогательного материала.

Список ссылочных позиций

1 фурма горелки

2 источник холодного железа

3 расплавленное железо

4 шлак

5 электрод

6 катушка

7 пламя горелки

8 порошкообразный вспомогательный материал (порошкообразный материал)

9 корпус печи

10 наконечник концевой части фурмы горелки (сопло)

11 трубка подачи порошка

12 топливоподающая трубка

13 трубка подачи газа, поддерживающего горение

14 проход для охлаждающей воды

15 внешняя оболочка

16 топливный газ

17 газ, поддерживающий горение

101 дуговая печь переменного тока

102 индукционная плавильная печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ, МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ И/ИЛИ ШЛАКОВ | 2011 |

|

RU2550438C2 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

| СПОСОБ ДЕФОСФОРИЗАЦИИ РАСПЛАВЛЕННОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2836118C2 |

| СИСТЕМА И СПОСОБ АНОДНОГО РАФИНИРОВАНИЯ МЕДИ | 2011 |

|

RU2573846C2 |

| ГОРЕЛКА С УСТРОЙСТВОМ ОТОБРАЖЕНИЯ, ЭЛЕКТРОПЕЧЬ, СНАБЖЕННАЯ УПОМЯНУТОЙ ГОРЕЛКОЙ, И СПОСОБ ПРОИЗВОДСТВА РАСПЛАВЛЕННОГО ЧУГУНА С ИСПОЛЬЗОВАНИЕМ УПОМЯНУТОЙ ЭЛЕКТРОПЕЧИ | 2022 |

|

RU2817361C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ МОНТАЖА ПАНЕЛЬНОГО УСТРОЙСТВА С ГОРЕЛКОЙ И/ИЛИ ИНЖЕКТОРОМ | 2012 |

|

RU2588906C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

Группа изобретений относится к электрической печи и способу получения расплавленного железа посредством плавления источника холодного железа с использованием электрической энергии. Электрическая печь представляет собой дуговую печь постоянного тока, дуговую печь переменного тока или индукционную плавильную печь и содержит горелку, направленную в сторону содержимого печи и содержащую трубу подачи порошка, отверстие форсунки для впрыскивания топлива и отверстие форсунки для впрыскивания газа, поддерживающего горение. Горелка выполнена с возможностью формирования пламени горелки посредством впрыскивания струи газообразного водорода или обогащённого водородом газообразного топлива в качестве топлива. Труба подачи порошка выполнена с возможностью подачи вспомогательного материала, находящегося в форме порошка или переработанного в форму порошка, таким образом, что вспомогательный материал в качестве теплопередающей среды проходит через внутреннюю часть пламени горелки и выдувается на источник холодного железа, на расплавленное железо или на шлак, находящийся на поверхности расплавленного железа. Изобретение обеспечивает стабильную плавку с использованием электрической энергии и источника тепла с уменьшенными выбросами CO2. 2 н. и 4 з.п. ф-лы, 3 ил., 2 табл., 2 пр.

1. Электрическая печь, выполненная с возможностью получения расплавленного железа посредством плавления источника холодного железа с использованием электрической энергии,

отличающаяся тем, что электрическая печь содержит горелку, направленную в сторону содержимого печи;

при этом указанная горелка содержит трубу подачи порошка, отверстие форсунки для впрыскивания топлива и отверстие форсунки для впрыскивания газа, поддерживающего горение;

причем указанная горелка выполнена с возможностью формирования пламени горелки посредством впрыскивания струи газообразного водорода или обогащённого водородом газообразного топлива в качестве топлива;

причем труба подачи порошка выполнена с возможностью подачи вспомогательного материала, находящегося в форме порошка или переработанного в форму порошка, таким образом, что вспомогательный материал в качестве теплопередающей среды проходит через внутреннюю часть пламени горелки и выдувается на источник холодного железа, на расплавленное железо или на шлак, находящийся на поверхности расплавленного железа.

2. Электрическая печь по п. 1, отличающаяся тем, что электрическая печь представляет собой дуговую печь постоянного тока, дуговую печь переменного тока или индукционную плавильную печь.

3. Способ сталелитейного производства в электрической печи, включающий получение расплавленного железа посредством плавления источника холодного железа с использованием электрической энергии,

отличающийся тем, что электрическая печь имеет горелку, содержащую отверстие форсунки для впрыскивания топлива и отверстие форсунки для впрыскивания газа, поддерживающего горение, при этом горелка выпускает пламя через отверстия форсунок в направлении внутрь электрической печи,

при этом в течение по меньшей мере части продолжительности работы электрической печи с одной операцией нагрева, в качестве топлива для горелки используют газообразный водород или обогащенное водородом газообразное топливо, а вспомогательный материал, находящийся в качестве теплопередающей среды в форме порошка или переработанный в форму порошка, вдувают через внутреннюю часть пламени, образуемого с помощью горелки, на источник холодного железа, на расплавленное железо или на шлак, находящийся на поверхности расплавленного железа.

4. Способ по п. 3, отличающийся тем, что источник холодного железа включает в себя твёрдое восстановленное железо.

5. Способ по п. 3 или 4, отличающийся тем, что вспомогательным материалом, находящимся в форме порошка или переработанного в форму порошка, является порошкообразная известь.

6. Способ по любому из пп. 3-5, отличающийся тем, что электрическая печь представляет собой дуговую печь постоянного тока, дуговую печь переменного тока или индукционную плавильную печь.

| JP 2018016832 A, 01.02.2018 | |||

| JP 2002327211 A, 15.11.2002 | |||

| JP 2010209436 A, 24.09.2010 | |||

| US 6693948 B2, 17.02.2004 | |||

| US 6162050 A1, 19.12.2000 | |||

| СИСТЕМА ДЛЯ РАЗГРУЗКИ ЖЕЛЕЗА, ПОЛУЧЕННОГО МЕТОДОМ ПРЯМОГО ВОССТАНОВЛЕНИЯ | 1999 |

|

RU2219244C2 |

Авторы

Даты

2024-10-08—Публикация

2022-04-08—Подача