Настоящее изобретение относится к области производства стекла. Плавление материалов, из которых состоит стекло, требует подачи большого количества энергии. Температура стекломассы составляет порядка 1300-1500°C. В зависимости от состава стекла оно предназначено для непосредственно бытового использования, например, в виде стаканов для питья, остекления, или опосредованного использования, например в стеклокерамических плитах, или для промышленного использования.

Печь подвергается очень сильным термическим и механическим воздействиям. Печь выполняют с использованием высококачественных огнеупорных покрытий. Огнеупорные покрытия являются дорогостоящими и чувствительными к определенным составляющим стекла, которые могут вступать в химическую реакцию. Поскольку огнеупорные покрытия являются слабыми проводниками тепла, нагревание стекломассы выполняют, начиная с верхней части.

Пламенную горелку на жидком или газообразном топливе размещают между стекломассой и верхней частью печи, также известной как свод печи. Стекломассу нагревают в целом за счет теплопередачи посредством излучения. Температура на выпускном отверстии для газа составляет от 1300 до 1600°C в зависимости от типа стекла.

Более того, при изготовлении стекла высвобождается большое количество газа. Стекломассу дегазируют в течение нескольких часов, чтобы предотвратить образование пузырьков в стекле. Для способствования дегазации могут использоваться добавки для очистки, такие как сульфаты. Печь эксплуатируют для получения стекольной шихты выбранного состава.

Отходящие газы, полученные в процессе дегазации и сгорания, отводят через дымовую трубу.

Заявитель преследовал цель значительного снижения энергопотребления относительно массы произведенного стекла.

В натриево-кальциево-силикатном стекле основными исходными материалами являются известняк, сода, например в виде карбоната натрия Na2CO3, и диоксид кремния в виде кварцевого песка. Известняк и карбонат натрия при осветлении стекла высвобождают CO2.

В JPS55100236 описано использование шлака для изготовления стекла. Тем не менее, многие технические препятствия не устранены. Заявитель не осведомлен о промышленной реализации такой технологии.

В US 2084328 описан загрузочный материал для стекловаренной печи, получаемый из доломита и каолина, смешанных во влажных условиях. Взвесь из доломита и каолина кальцинируют и затем смешивают с кальцинированной содой, песком и негашеной известью.

В US 2005/0022557 описано предварительное смешивание Na2CO3 и SiO2 параллельно с предварительным смешиванием CaCO3 и SiO2 с предварительным прохождением реакции, а затем смешивание двух предварительно приготовленных смесей и дополнительного количества SiO2 с последующим введением в стекловаренную печь.

US 2012/0216574 относится к способу изготовления стекла, предусматривающему кальцинирование CaCO3 с образованием CaO, обеспечение образования стекла на основе Na2SiO3 в жидкой фазе и смешивание в жидкой фазе CaO и Na2SiO3 с образованием натриево-кальциево-силикатного стекла.

Более того, заявителю известно о семинаре «Glass Trend Seminar», проходившему 18 и 19 октября 2012 года в Эйндховене, на котором Ханде Сесигюр (Hande Sesigür), Мелек Орхон (Melek Orhon) и Бану Арслан (Banu Arslan) из компании SISECAM представили документ «Альтернативные сырьевые материалы для улучшения свойств плавления при получении стекла», в котором сообщается об испытании введения кальцинированной извести в стекловаренную печь, что приводит к небольшому снижению энергопотребления, более легкому плавлению, увеличению удельной загрузки печи, но также приводит к более высокой себестоимости тонны произведенного стекла, высокому содержанию шихтной пыли над стекломассой, повышенной коррозии стенок печи и проблемам адгезии между частицами.

Заявитель провел испытания. Замена известняка на негашеную известь в материалах для производства стекла создает трудности, особенно связанные с реакционной способностью негашеной извести с атмосферной влагой. Экономическое равновесие в случае извести менее благоприятно, чем в случае известняка, несмотря на сокращение транспортируемого и обрабатываемого груза в тоннах. Более того, известь с большим размером частиц медленно плавится в стекломассе, и материалы могут остаться нерасплавленными. Известь с мелким размером частиц вызывает образование шихтной пыли, захватываемой газообразными продуктами горения. Часть извести теряется и забивает дымоходы, выходящие из печи.

Несмотря на эти препятствия, заявитель продолжил и разработал смесь-предшественник стекла. Сложность возникла в ходе получения смеси. В отсутствие воды порошкообразная смесь не имеет постоянства и образует большое количество шихтной пыли. Тем не менее, вода и известь вместе вступают в экзотермическую реакцию. Достигнутая температура затрудняет обращение со смесью.

Заявитель разработал способ получения смеси-предшественника, в котором обеспечивается смесь с низким нагревом и низким образованием шихтной пыли. Размер частиц составляющих, вводимых в смесь, главным образом сохраняется, за исключением того факта, что технологические операции механического переноса могут вызывать эффект размалывания, в результате чего размер частиц немного уменьшается. Указанная смесь, вводимая в стекловаренную печь, обеспечивает снижение энергии, требуемой для получения стекла, и снижение количества высвобождаемого CO2 на порядка 3-6%. Более того, время плавления смеси меньше времени, наблюдаемого при использовании карбоната кальция. Это приводит к увеличению производительности печи, что также отражается в дополнительном снижении энергопотребления на порядка 4-6%.

В настоящем изобретении представлен способ изготовления стекла, предусматривающий получение смеси-предшественника стекла, предназначенной для стекловаренной печи, в котором воду, песок и карбонат натрия смешивают в массовых долях 0-5%, 40% - 65% и от более 0 и до не более 25% соответственно и после завершения периода времени, составляющего от по меньшей мере 10 минут и до менее одного часа, добавляют оксид кальция в массовой доле 1% - 20% относительно общего количества.

В настоящем изобретении представлен способ изготовления стекла, предусматривающий получение смеси-предшественника стекла, предназначенной для стекловаренной печи, в котором воду, песок и карбонат натрия смешивают в массовых долях 0-5%, 40% - 65% и от более 0 до не более 25% соответственно и после завершения периода времени, составляющего по меньшей мере один час, добавляют оксид кальция в массовой доле 1% - 20% относительно общего количества. При получении смеси-предшественника не происходит какого-либо значительного самопроизвольного нагревания или по меньшей мере какого-либо нагревания, которое может быть недостатком. Выдерживание до введения оксида кальция обеспечивает карбонату натрия время для захвата доступной воды, особенно находящейся в песке. Заявитель понял, что преимущество будет состоять в избегании химической реакции с участием извести перед обработкой в печи.

В одном варианте осуществления массовая доля воды составляет от 1,5% до 3%. Риск образования шихтной пыли, даже при использовании фракций смеси с мелким размером частиц, снижается.

В одном варианте осуществления указанное выдерживание составляет по меньшей мере один час.

В одном варианте осуществления указанное выдерживание составляет от по меньшей мере 10 минут до менее одного часа для смеси воды, песка и карбоната натрия, содержащей не более 4,1% влаги.

В одном варианте осуществления карбонат натрия характеризуется таким размером частиц, при котором менее 5% частиц проходит через сито с размером ячейки 0,075 мм, менее 15% частиц проходит через сито с размером ячейки 0,150 мм и менее 5% частиц не проходит через сито с размером ячейки 0,600 мм.

В одном варианте осуществления указанная смесь воды, песка и карбоната натрия содержит не более 3% влаги, при этом размер частиц карбоната натрия преимущественно составляет от более 0,500 мм до менее 1,000 мм.

В одном варианте осуществления указанная смесь воды, песка и карбоната натрия содержит не более 2% влаги, при этом размер частиц карбоната натрия преимущественно составляет менее 0,250 мм.

В одном варианте осуществления указанное выдерживание составляет менее 72 часов.

В одном варианте осуществления начальная температура исходных материалов составляет по меньшей мере 30°C. Скорость гидратации карбоната натрия повышена.

В одном варианте осуществления оксид кальция характеризуется таким размером частиц, что от 70% до 90% частиц по массе не проходит через сито с размером ячейки 0,1 мм, предпочтительно от 30% до 80% частиц по массе не проходит через сито с размером ячейки 0,5 мм, более предпочтительно от 30% до 70% частиц по массе не проходит через сито с размером ячейки 2 мм. Образование шихтной пыли низкое.

В одном варианте осуществления оксид кальция характеризуется таким размером частиц, что более 90% частиц по массе не проходит через сито с размером ячейки 0,1 мм и менее 5% частиц по массе не проходит через сито с размером ячейки 4 мм, предпочтительно более 95% частиц по массе не проходит через сито с размером ячейки 0,1 мм и менее 1% частиц по массе не проходит через сито с размером ячейки 4 мм. Количество воздуха, вводимое в печь со смесью, является низким, и нерасплавленное вещество встречается редко.

В одном варианте осуществления оксид кальция характеризуется средним размером частиц 1-1,5 мм.

В одном варианте осуществления смесь-предшественник применяют в стекловаренной печи менее чем через 1 час после ее получения в случае размера частиц, при котором 90% или больше частиц по массе проходит через сито с размером ячейки 0,1 мм, предпочтительно менее чем через 2 часа после ее получения в случае размера частиц, при котором от 70% до 90% частиц по массе проходит через сито с размером ячейки 0,1 мм. Мелкий размер частиц связан с высокой реакционной способностью и быстрой обработкой. Плавление затем становится быстрым.

В одном варианте осуществления смесь-предшественник применяют в стекловаренной печи менее чем через 8 часов после ее получения в случае размера частиц, при котором 70% или больше частиц по массе проходит через сито с размером ячейки 2 мм. Средний размер частиц обеспечивает «гибкую» обработку при промышленно выгодных значениях срока хранения.

В одном варианте осуществления указанный песок является сухим. Количество вводимой воды хорошо контролируется. В варианте без введения воды, предпочтительно связанном со средним или большим размером частиц, уровень потребляемой энергии снижается. Песок считается сухим при содержании влаги менее 0,1%. Песок можно высушивать посредством нагревания при температуре на 15-20°С выше температуры окружающей среды.

В одном варианте осуществления вода присутствует в указанном песке в количестве предпочтительно от 3% до 4% по массе. Затраты на намеренное введение воды исключены.

В одном варианте осуществления оксид кальция не предусматривает намеренного добавления оксида алюминия. Оксид алюминия можно вводить в ходе смешивания воды, песка и карбоната натрия.

В одном варианте осуществления до или после добавления оксида кальция к смеси-предшественнику стекла добавляют стеклянный бой в массовой доле от 5% до 40% относительно общего количества. Стеклянный бой может поступать из некондиционных партий стекольной шихты. Партии имеют известный состав, следовательно, регулируют количества других сырьевых материалов с обеспечением необходимого качества стекла.

В одном варианте осуществления смесь-предшественник стекла получают в твердом состоянии. В случае взвеси избегают испарения воды. Потребления энергии при предварительном плавлении исходных материалов избегают.

В одном варианте осуществления смесь-предшественник стекла получают при температуре, находящейся в диапазоне от температуры окружающей среды до температуры окружающей среды, повышенной на 20°C.

В одном варианте осуществления смесь-предшественник стекла получают при температуре, находящейся в диапазоне от +0 до +20°C относительно предварительной температуры воды, песка, карбоната натрия и оксида кальция. В качестве предварительной температуры может быть взята средневзвешенная величина.

В одном варианте осуществления смесь-предшественник стекла получают без подвода тепловой энергии. Это предотвращает высыхание смеси, которое приводит к образованию мелких частиц и, следовательно, шихтной пыли.

В одном варианте осуществления указанную смесь поджигают в электрической печи.

В одном варианте осуществления смесь воды, песка, соды и оксида кальция вводят в стекловаренную печь, при этом оксид кальция присутствует в массовой доле от 1% до 20% относительно общего количества смеси, и смесь плавят с помощью по меньшей мере одной пламенной горелки, направленной к смеси. Указанная горелка обеспечивает хороший выход и эффект глянцевания шихтной пыли в направлении поверхности стекломассы, которая подвергается или которая подвергалась плавлению.

В одном варианте осуществления окислитель, вводимый в горелку, представляет собой кислород. Эффект глянцевания шихтной пыли повышается.

В одном варианте осуществления вода, песок, карбонат натрия и оксид кальция присутствуют в массовых долях 0-5%, 40% - 65%, 1% - 25% и 1% - 20% соответственно.

В одном варианте осуществления декарбонизацию Na2CO3 проводят в стекловаренной печи в жидкой фазе.

В настоящем изобретении представлена промышленная стекловаренная печь, содержащая резервуар для расплавленного стекла, нагревательную камеру сгорания, расположенную над резервуаром и ограниченную опорными стенками, торцами и сводом, трубу для отвода дымовых газов, сообщающуюся с нагревательной камерой, петлевую горелку, расположенную в направлении, параллельном трубе для отвода дымовых газов, и пламенную горелку, направленную к резервуару для расплавленного стекла.

В одном варианте осуществления пламенная горелка расположена в своде печи.

В одном варианте осуществления стекловаренная печь является стационарной. Избегается неустойчивость вращающихся печей.

Проводили испытания, указанные ниже.

1) Температурное испытание партии смеси-предшественника натриево-кальциево-силикатного стекла

Отвешивали сырьевые материалы для обеспечения 20 кг смеси-предшественника. Песок высушивали и затем повторно увлажняли для обеспечения воспроизводимого содержания воды. Другие сырьевые материалы добавляли одновременно в момент времени t0. Смешивание проводили в течение 100 секунд в смесителе типа бетономешалки. Отбирали 16 кг и помещали в закрытый контейнер. Температуру регистрировали на протяжении 2 часов с помощью термопары, расположенной в центре партии в закрытом контейнере. Вода одинакова для 5 партий. Песок и карбонат натрия поступали из одних и тех же промышленных партий от одних и тех же поставщиков. Сравнивали пять источников кальция:

- известняк;

- белая негашеная известь A, поставляемая навалом, D50 при 0,1 мм;

- коричневая негашеная известь B, поставляемая навалом, D50 при 0,1 мм;

- негашеная известь C поставляемая в больших мешках весом приблизительно 1 тонна, фракция 4/8 мм;

- негашеная известь D, D50 при 1,2 мм.

Обозначение D50 означает, что 50% материала по массе имеет меньший размер частиц и 50% материала имеет больший размер частиц. Фракция является коммерческим обозначением, указывающим на преобладание частиц с размером, находящимся в диапазоне от 4 до 8 мм.

Кривые на фигуре 2 начинаются в момент времени t = t0 + 5 минут, поскольку учитывается период времени, необходимый для заполнения контейнера, установки термопары и закрытия контейнера. Кривые демонстрируют повышение температуры менее чем на 5°C при использовании известняка, на приблизительно 15°C при использовании негашеной извести C, поставляемой в больших мешках, на приблизительно 75°C в момент времени t = t0 + 35 минут при использовании негашеной извести D, на приблизительно 75°C в момент времени t = t0 + 12 минут при использовании белой негашеной извести A, поставляемой навалом, на более чем 90°C в момент времени t = t0 + 30 минут при использовании коричневой негашеной извести B, поставляемой навалом.

Низкий нагрев при использовании негашеной извести C может быть объяснен очень крупным размером частиц и предварительным поглощением влаги, которая частично гидратировала негашеную известь и вызывала потерю возможного прироста энергии. Гашеная известь, вводимая в стекловаренную печь, дегидратируется под действием тепла, которое влияет на энергетический баланс за счет энергии, необходимой для дегидратации, и энергии, обеспечивающей нагревание дополнительного количества воды до температуры печи. Тем не менее, известь с большим размером частиц менее подвержена непроизвольной гидратации, и гидратация происходит медленнее, чем в случае извести с мелким размером частиц.

Различия в нагревании и времени нагревания негашеной извести A и B, поставляемой навалом, белой и коричневой, объясняются различным составом, при этом они не являются очень значительными.

Три партии из тестовых вариантов, которые подверглись значительному нагреванию, обеспечивают смесь, которая образует большое количество шихтной пыли, т. е. пылевых частиц, которые частично теряются при всасывании дымовыми трубами и не включаются в получаемое стекло. Более того, значительное нагревание затрудняет обработку смеси в течение нескольких часов. Данное значительное нагревание можно использовать для поджигания горячей смеси и улучшения теплового баланса стекловаренной печи. Прирост будет составлять порядка 1% - 1,5%.

2) Испытание с фазированием той же смеси

В результате неожиданного прерывания обработки негашеная известь была введена в смесь с задержкой. Выполняли смешивание с водой, песком и карбонатом натрия. Песок и карбонат натрия поступали из тех же промышленных партий, как в первом испытании. Известь представляла собой фракцию 0/5 мм. Известь добавляли через 5 часов и оставшуюся часть испытания проводили как и ранее. Нагревания не регистрировали: см. нижнюю кривую на фигуре 3.

В свете данного результата заявитель провел два других испытания, включив в одном ту же самую негашеную известь в предварительно приготовленную смесь воды, песка и карбоната натрия, а в другом – включив предварительно приготовленную смесь воды, песка и карбоната натрия в ту же самую негашеную известь без выдерживания между получением предварительно приготовленной смеси и включением: см. верхние кривые на фигуре 3. Затем в обоих случаях происходило значительное нагревание, приблизительно 40°С. Обозначение «та же самая» негашеная известь в данном случае представляет собой негашеную известь из одной и той же поставки от производителя, характеризующуюся, таким образом, частицами очень похожего размера, фракция 0/3 мм, и идентичными условиями хранения. Негашеная известь получена из образца № 1 таблицы в главе 4.

Период выдерживания при получении смеси с выдерживанием до введения извести является преимущественным для избегания нагревания. Партию смеси при отсутствии нагревания затем загружали в стекловаренную печь. Доля шихтной пыли была сопоставима с долей стекла, полученного из известняка.

3) Испытание с поджиганием

Исходя из одного и того же состава натриево-кальциево-силикатного стекла заявитель стремился сравнить частицы негашеной извести различного размера в одной и той же печи. Другие сырьевые материалы являются идентичными от одного испытания к другому. Негашеная известь фракции 0/5 мм обеспечивала продуктивность получения стекла 23 тонны/сутки, а негашеная известь фракции 2/6 мм от одного и того же поставщика обеспечивала продуктивность получения стекла 20,5 тонны/сутки. Указанные типы негашеной извести получены из образцов 4 и 6 из таблицы в главе 4 соответственно. Тонкодисперсная негашеная известь плавится быстрее в печи, чем крупнодисперсная негашеная известь, но содержит больше воздуха. Воздух должен быть удален из плавящегося стекла посредством более длительной дегазации.

Более того, заявитель отдал предпочтение негашенной извести, содержащей максимальное количество частиц с размером частиц более 0,1 мм во избежание образования шихтной пыли, с размером ниже максимального значения, 4-6 мм, для быстрого плавления и с относительно распределенным значением между такими границами для снижения количества воздуха, который поджигается и который необходимо дегазировать из стекла.

В стекловаренной печи смесь плавилась быстрее, чем смесь с эквивалентным размером частиц на основе известняка, при этом состав смеси, обеспечивал получение по сути идентичного стекла. Данное ускорение отражается в увеличении суточной производительности печи на порядка 22%.

В ходе испытаний, проведенных в той же лабораторной печи в отсутствие доломита, образцы плавящегося стекла отбирали с 30-минутными интервалами из печи. Две партии стекла одного и того же состава на основе одного и того же известняка требовали нагревания в течение 2 часов 30 минут и 3 часов для обеспечения надлежащего плавления. Образцы, отобранные до этого времени, содержали нерасплавленное вещество и после охлаждения разрушались в порошок. Партия стекла такого же состава на основе одного и того же известняка, предварительно прокаленного при 1000°C, с потерей при прокаливании 43,5%, размером частиц 0,1/2 мм и партия стекла такого же состава на основе негашеной извести C. Негашеная известь C содержит по массе: CaO 97,1%, MgO 1,8%, SiO2 0,5%, Al2O3 0,2% и Fe2O3 0,16 ppm. Негашеная известь C характеризуется размером частиц, при котором более 50% частиц не проходит через сито с размером ячейки 3,15 мм; 18% частиц не проходит через сито с размером ячейки 2 мм после прохождения через сито с размером ячейки 3,15 мм; 18% частиц не проходит через сито с размером ячейки 2 мм после прохождения через сито с размером ячейки 3,15 мм; менее 5% не проходит через сито с размером ячейки 1,6 мм после прохождения через сито с размером ячейки 2 мм; менее 5% частиц не проходит через сито с размером ячейки 0,8 мм после прохождения через сито с размером ячейки 1,6 мм; менее 5% частиц не проходит через сито с размером ячейки 0,5 мм после прохождения через сито с размером ячейки 0,8 мм; менее 5% частиц не проходит через сито с размером ячейки 0,315 мм после прохождения через сито с размером ячейки 0,5 мм; менее 5% частиц не проходит через сито с размером ячейки 0,2 мм после прохождения через сито с размером ячейки 0,315 мм; менее 5% частиц не проходит через сито с размером ячейки 0,1 мм после прохождения через сито с размером ячейки 0,2 мм; менее 10% частиц не проходит через сито с размером ячейки 0,08 мм после прохождения через сито с размером ячейки 0,1 мм; менее 5% частиц проходит через сито с размером ячейки 0,08 мм. Последние две партии стекольной шихты обеспечивали стекло подходящего качества после 2 часов нагревания. Отсутствие доломита является упрощением, которое не способно изменить вывод о сокращении времени плавления.

4) Измерение размера частиц

Данные измерения размера частиц показывают, что данный параметр изменяется в зависимости от варианта упаковки извести – большие мешки, навалом и т. д., обработки и перемещения извести, а также условий и времени хранения. Необходимый размер частиц предусматривает максимально возможное количество частиц от 0,1 мм до 4 мм, например, 90% частиц по массе, не проходящих через сито с размером ячейки 0,1 мм, и менее 5% частиц по массе, не проходящих через сито с размером ячейки 4 мм. Предпочтительный размер частиц представляет собой: более 95% частиц по массе, не проходящих через сито с размером ячейки 0,1 мм, и менее 1% частиц по массе, не проходящих через сито с размером ячейки 4 мм.

5) Количество шихтной пыли

Вытяжная труба промышленной стекловаренной печи была оснащена обводной трубой для извлечения и взвешивания части шихтной пыли. Такое же устройство с обводной трубой применяли в ходе испытания. Испытания проводили с теми же сырьевыми материалами, что и в начале, за исключением замены известняка на CaO и с получением стекла такого же состава на выходе и на протяжении периода времени, составляющего 24 часа. Первую серию испытаний проводили с использованием традиционной смеси, содержащей известняк, и печи замкнутого цикла со сводовой горелкой. Вторую серию испытаний проводили с использованием смеси, содержащей негашеную известь № 4, и печи замкнутого цикла со сводовой горелкой. Состав смеси являлся следующим: 1367 кг песка, 112 кг доломита, 416 кг карбоната натрия, 4 кг сульфата натрия, 160 кг негашеной извести, 30 кг оксида алюминия. Количества извлеченной шихтной пыли представляют собой относительные измерения для взаимного сравнения. Они не были выражены относительно тонны полученного стекла. Далее приведены исходные значения в граммах.

Серия № 1: среднее значение: 43,15; стандартное отклонение: 14,65. Появление собранных пылевых частиц обусловлено двумя эффектами: улетучиванием частиц и испарением, а затем повторной конденсацией газообразных частиц на «холодном пальце», который был помещен в вытяжную трубу для улавливания пылевых частиц. Данный второй эффект был идентифицирован заявителем.

Серия № 2: среднее значение: 45,2; стандартное отклонение: 7,85. Применяли анализ, выполненный для серии № 1. В ходе одиннадцатимесячного цикла не было необходимости чистить вытяжную трубу. Извлеченные пылевые частицы преимущественно содержали сульфат натрия, который легко очищать по сравнению с сульфатом кальция, обычно обнаруживаемым в вытяжной трубе. Из этого следует, что потеря Са в шихтной пыли снижается.

В заключение: измерение количества частиц в вытяжной трубе является трудным, и необходима интерпретация. В условиях испытания применение CaO, полученного в результате кальцинирования известняка, не приводит к образованию такой же шихтной пыли из частиц в печи, что и применение CaCO3 со сводовой горелкой.

После проведения своих испытаний заявитель разработал получение смеси-предшественника стекла, предназначенной для стекловаренной печи, при котором, во-первых, воду, песок и карбонат натрия смешивают в массовых долях 0-5%, 40% - 65% и от более 0 до не более 25% соответственно и, во-вторых, добавляют оксид кальция в массовой доле 1% - 20% относительно общего количества. Добавление CaO проводят по меньшей мере через один час после первого смешивания. Материалы находятся при температуре окружающей среды. Вода абсорбируется карбонатом натрия и становится минимально доступной для CaO.

Вода позволяет снизить предрасположенность к образованию шихтной пыли благодаря эффекту когезии мелких частиц.

Смесь-предшественник содержит в случае натриево-кальциево-силикатного стекла: воду 0-3%, песок 65% - 75%, карбонат натрия 10% - 15%, негашеную известь 10% - 25%, оксид магния 0-6%, осветлители, красящие вещества и обесцвечивающие вещества 0-2%.

Боросиликатное стекло содержит: 7% - 13% триоксида бора (B2O3), 4% - 8% оксидов щелочных металлов (Na2O; K2O), 2% - 7% оксида алюминия (Al2O3), 0-5% оксидов других щелочных металлов (CaO, MgO и т. д.). Боросиликатное стекло, содержащее CaO, может быть изготовлено из смеси-предшественника в соответствии с настоящим изобретением.

Другие признаки и преимущества настоящего изобретения станут очевидными при ознакомлении с нижеследующим подробным описанием и прилагаемыми графическими материалами, на которых показано следующее.

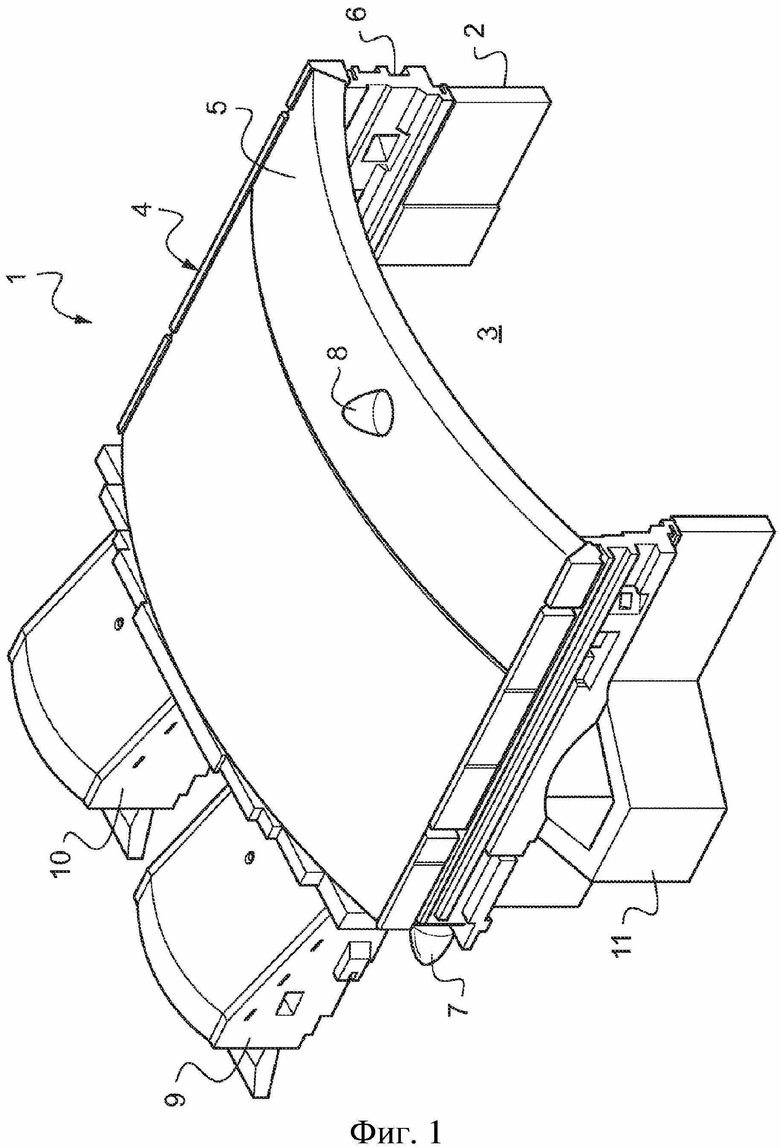

- Фигура 1 представляет собой схематический вид в перспективе стекловаренной печи в соответствии с одним вариантом осуществления.

- На фигуре 2 показаны кривые нагревания в виде функции времени для известняка и негашеной извести.

- На фигуре 3 показаны кривые нагревания в виде функции времени для трех смесей, содержащих известь.

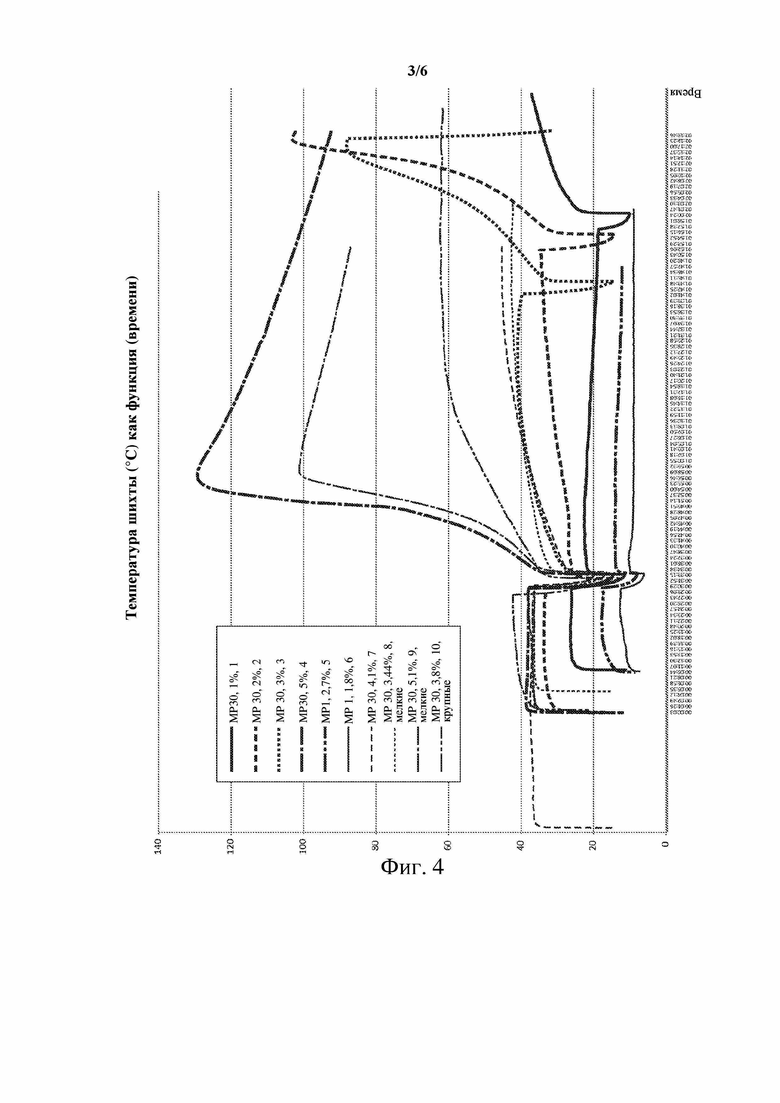

- На фигуре 4 показано несколько кривых нагревания в виде функции времени для десяти испытаний в зависимости от температуры исходных материалов, содержания влаги, выдерживания между предварительным смешиванием и введением негашеной извести и от размера частиц карбоната натрия.

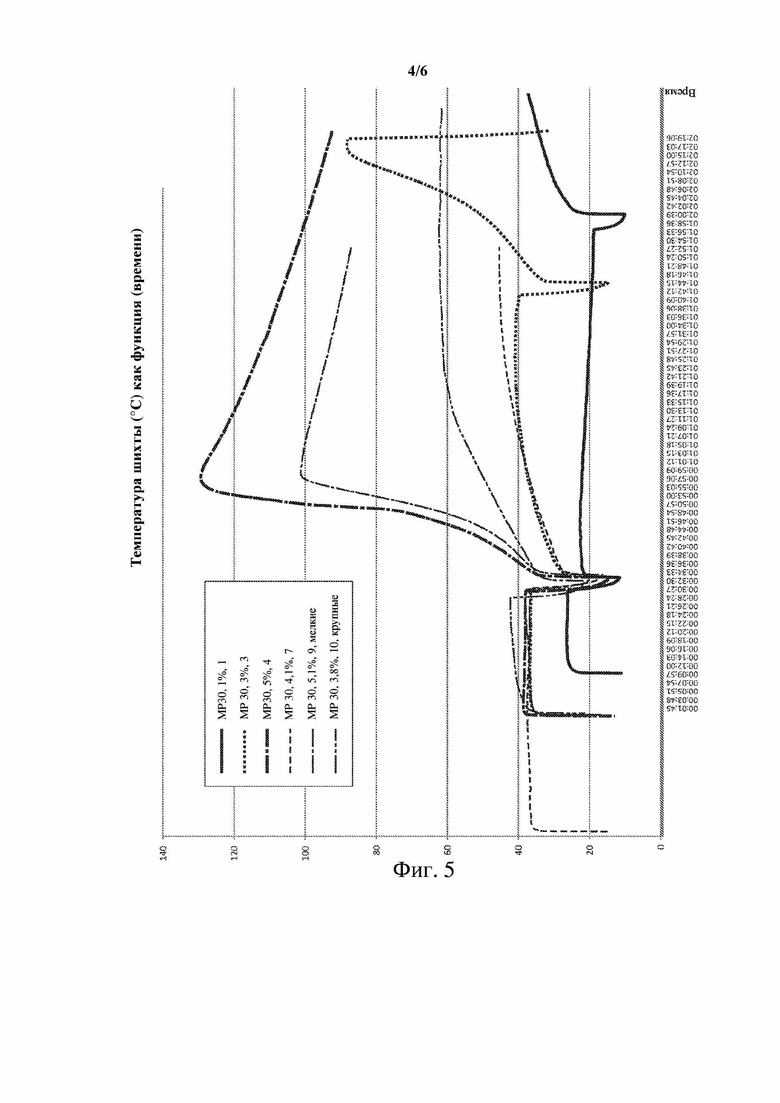

- На фигуре 5 показан выбор кривых из фигуры 4 по параметру влагосодержания.

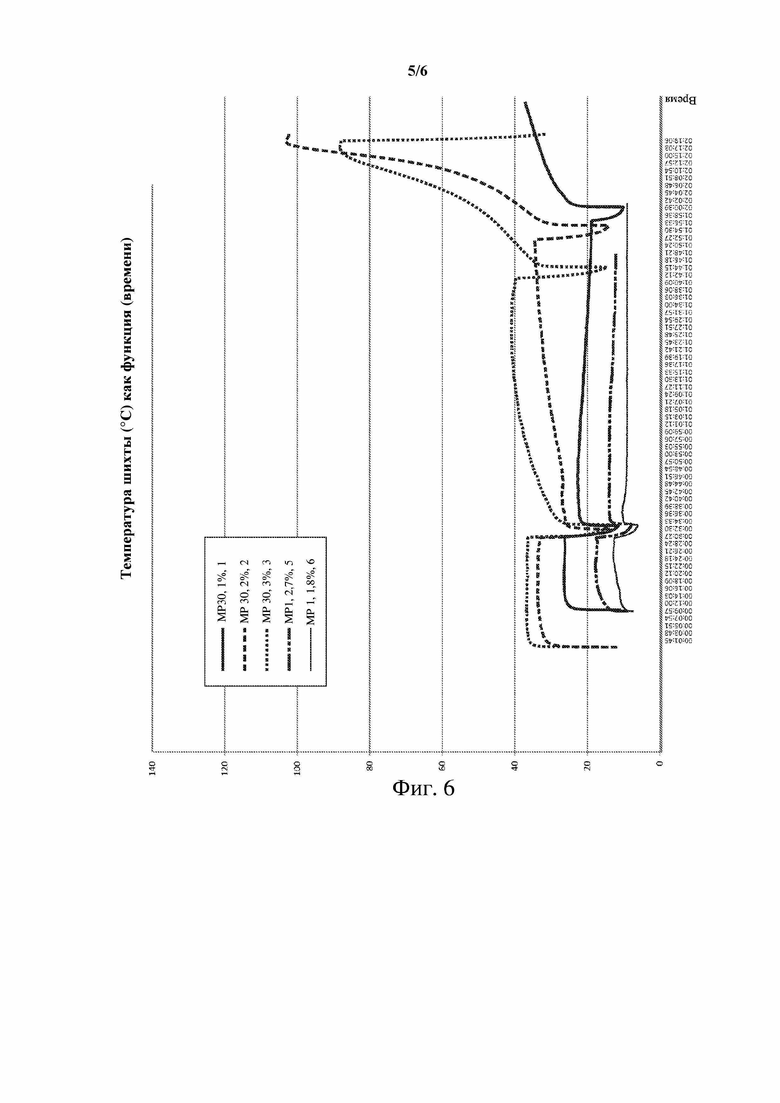

- На фигуре 6 показан выбор кривых из фигуры 4 по параметру температуры.

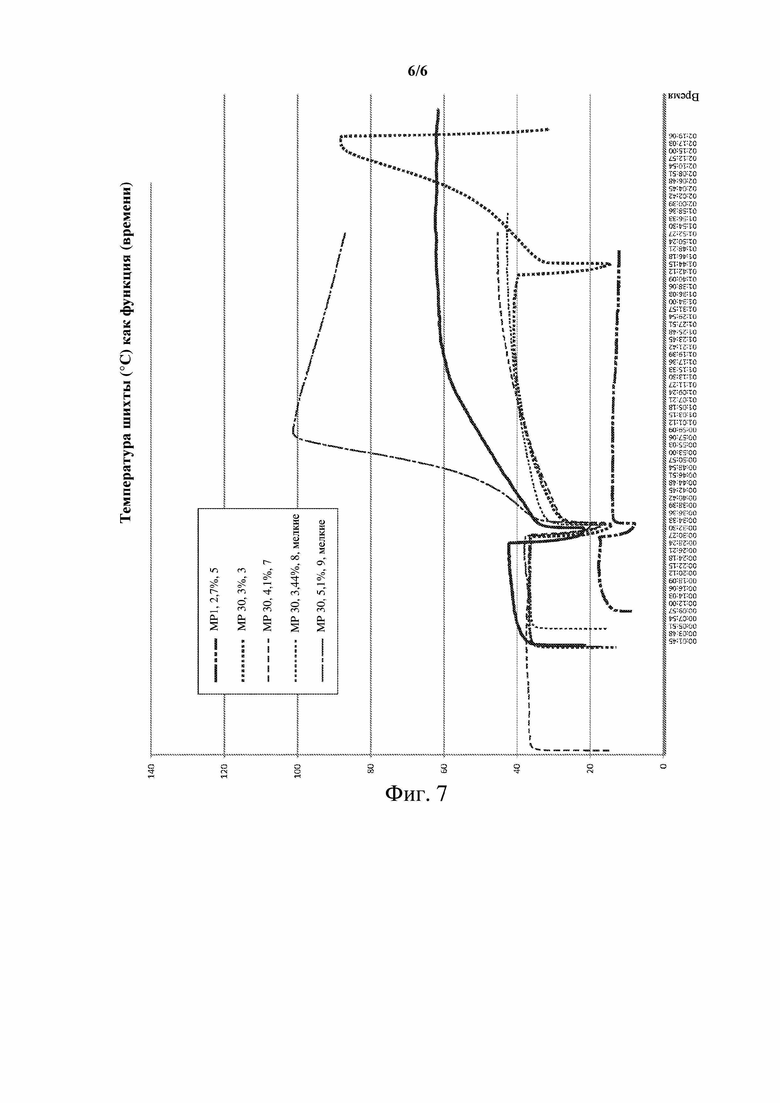

- На фигуре 7 показан выбор кривых из фигуры 4 по параметру размера частиц карбоната натрия.

Прилагаемые графические материалы могут служить не только для дополнения изобретения, но также и для обеспечения его определения, где это уместно.

Стекловаренная печь 1 имеет по меньшей мере одну петлевую горелку и по меньшей мере одну сводовую горелку. Петлевая горелка ориентирована по сути горизонтально, близко к впускному отверстию для окислителя. Пламя распространяется по сути горизонтально над массой. Масса в начале нагревания состоит из исходных материалов, подлежащих плавлению, т. е. смеси-предшественника стекла, а затем из расплавленного стекла, которое подвергается обработке с постепенным превращением в техническое стекло, характеризующееся необходимым качеством. Сводовую горелку направляют по сути вертикально в верхней стенке печи. Пламя распространяется по сути вертикально в направлении массы.

Стекловаренная печь 1 содержит резервуар 2 для расплавленного стекла для производства партиями. Стекловаренная печь 1 содержит камеру 3 сгорания, расположенную над расплавленной стекломассой, и верхнюю стенку 4, состоящую из свода 5 и вертикальных частей, известных как опорные стенки (по длине) или торцы (по ширине) 6, ограничивающие камеру 3 сгорания. Стекловаренная печь 1 содержит по меньшей мере одну петлевую горелку 7, в которую подают жидкое топливо или газ. Стекловаренная печь 1 содержит по меньшей мере одну сводовую горелку 8, в которую подают жидкое топливо или газ. Стекловаренная печь 1 содержит впускное отверстие 9 для окислителя. Окислитель может представлять собой воздух и/или кислород.

Горелка 8 устанавливается в своде 5. Горелка 8 представляет собой пламенную горелку, направленную к верхней поверхности массы, сверху вниз. Горелка 8 расположена так, что ее пламя находится за пределами зоны, где движение газа, генерируемого горелкой 7, является максимальным. Горелка 8 расположена по сути в верхней части свода 5. Горелка 8 расположена по сути в середине печи 1 в продольном направлении.

Отверстие или карман 11 для подачи в печь 1 сырьевых материалов, подлежащих плавлению, в частности смеси-предшественника, предусмотрены в одной из опорных стенок. Элементы для извлечения осветленного стекла не показаны.

Резервуар 2 и верхняя стенка 4 выполнены из огнеупорных материалов, усиленных наружной металлической конструкцией, удаленной от высокотемпературных зон. Горелка 7 представляет собой пламенную горелку, ориентированную горизонтально в камере 3 сгорания. Горелка 7 устанавливается под впускным отверстием 9 для окислителя.

Стекловаренная печь 1 содержит отверстие 10 для отвода дымовых газов, расположенное в одной из вертикальных стенок 6 над расплавленной стекломассой. Горелка 7 и отверстие 10 для отвода дымовых газов могут быть предусмотрены на одной и той же более короткой стороне, так что пламя указанной горелки 7 и дымовые газы проходят U-образный путь в камере 3 сгорания. U-образный путь на обычном профессиональном языке называется путем в виде петли. Горелка 7 и отверстие 10 для отвода дымовых газов могут быть параллельными. Горелка 7 и отверстие 10 для отвода дымовых газов выступают в камеру 3 сгорания.

Ниже по потоку относительно отверстия 10 для отвода дымовых газов в направлении движения дымовых газов установка может содержать вытяжную трубу. Вытяжная труба по сути представляет собой горизонтальный дымоход. Вытяжная труба находится в сообщении по текучей среде с камерой 3 сгорания через отверстие 10 для отвода дымовых газов. Вытяжная труба выполнена из огнеупорных материалов, усиленных наружной металлической конструкцией, которая удалена от высокотемпературных зон. Вытяжная труба не содержит клапанов. Вытяжная труба направляет дымовые газы в дымовую трубу, или устройство для рекуперации тепла, или регенератор для нагревания окислителя.

Комбинированное применение петлевой горелки 7 и сводовой горелки 8 обеспечивает высокий выход и глянцевание поверхности массы. Глянцевание представляет собой быстрое плавление зоны поверхности массы, подвергаемой воздействию пламени из сводовой горелки 8. Быстрое плавление предупреждает высвобождение пылевых частиц из указанной зоны. Глянцевание обеспечивается быстрее.

Более того, испытания, относящиеся к периоду выдерживания D между смешиванием (действием в виде смешивания) воды, песка и карбоната кальция и добавлением оксида кальция (негашеной извести), проводили в отношении температуры Tsm исходных материалов, соответствующей измеренным среднему значению температуры хранения в условиях окружающей среды и влагосодержанию H смеси песка/соды. Оксид алюминия, например в виде полевого шпата, фельдшпатоида и/или кальцинированного оксида алюминия, также смешивают с водой, песком и карбонатом натрия. Такие испытания приведены на фигурах 4-7. Измеренная температура указана по оси y, а время – по оси x. Кривые были откалиброваны по оси x по исходному значению для измерений в момент введения негашеной извести в смесь, содержащую заранее приготовленную смесь. Выдерживание D меняется от 20 минут для испытаний 1, 5 и 6 до 60 минут для испытания 7.

В данном случае воду подавали в сухой песок и смешивали в течение 3 минут. Затем смешивали карбонат натрия и оксид алюминия с влажным песком в течение 2 минут. Проводили измерение влагосодержания H и температуры T предварительно приготовленной смеси. Вода, присутствующая перед введением карбоната натрия и оксида алюминия, вступает в реакцию с карбонатом натрия посредством реакции гидратации карбоната натрия с повышением температуры на несколько градусов. Карбонат натрия вступает в реакцию с указанной водой по меньшей мере в испытаниях с кривыми 1-3. Свободная вода остается в испытании с кривой 4, поскольку последующее добавление оксида кальция приводит к сильному и стремительному повышению температуры. В испытаниях с кривыми 1-3 свободной воды практически не остается, поскольку последующее добавление оксида кальция не приводит к какому бы то ни было повышению температуры. Кроме того, подача воды для проверки более чем через один час после добавления оксида кальция приводит к сильному и стремительному повышению температуры.

Далее добавляли оксид кальция и смешивали. Перемешивающее действие проводили в смесителе типа бетономешалки с объемом 150 литров. Применяемые в каждом испытании количества составляют 19-20 кг. Природа и происхождение исходных материалов являются одинаковыми для испытаний 1-10. Наконец, испытания 1-10 проводились одним и тем же лицом в соответствии с одним и тем же протоколом с использованием одного и того же смесителя типа бетономешалки при одной и той же скорости вращения. Проведение измерения и точность измерения соответствуют полупромышленным испытаниям, которые ближе к реальности производственного цикла, чем фундаментальная исследовательская лаборатория, одной из целей которой является идентификация явлений, которые происходят в промышленном масштабе. Массы используемых материалов следующие: 13 кг песка, 4 кг карбоната натрия, 2 кг оксида кальция, 0,24 кг оксида алюминия и вода для достижения необходимой доли в процентах.

Песок имеет следующий состав: по меньшей мере 99% SiO2, менее 1% Al2O3, менее 0,1% K2O, менее 0,03% TiO2, менее 0,015% Fe2O3. Другие элементы присутствуют в следовых количествах. Песок характеризуется размером частиц D50 от 0,20 до 0,25 мм. Песок характеризуется размером частиц, при котором не более 3% частиц остается на сите с размером ячейки 0,355 мм, и не более 1% частиц проходит через сито с размером ячейки 0,125 мм.

Карбонат натрия имеет следующий состав: 99,75% Na2CO3, 0,03% NaCl и менее 0,1% H2O. Другие элементы присутствуют в следовых количествах. Карбонат натрия характеризуется размером частиц D50 от 0,15 до 0,25 мм. Карбонат натрия характеризуется размером частиц, при котором не более 0,5% частиц остаются на сите с размером ячейки 0,600 мм, по меньшей мере 90% частиц остается на сите с размером ячейки 0,150 мм и не более 2% частиц проходит через сито с размером ячейки 0,075 мм.

Оксид кальция имеет следующий состав: по меньшей мере 93% CaO, менее 2% MgO, менее 2% CO2, менее 0,1% Fe2O3, менее 0,06% S. Другие элементы присутствуют в следовых количествах. Оксид кальция характеризуется размером частиц D50 от 0,08 до 0,12 мм. Оксид кальция характеризуется размером частиц, при котором не более 1,6% частиц остается на сите с размером ячейки 5,00 мм, и не более 55% частиц проходит через сито с размером ячейки 0,090 мм.

Измеряют максимальную температуру Tmax, достигнутую в течение часа после добавления оксида кальция. Измерение температуры выполняют путем введения температурного зонда в смесь, содержащуюся в смесителе, при этом смеситель находится в выключенном состоянии. Первое падение температуры, наблюдаемое на всех кривых на фигуре 4, соответствует стадии извлечения температурного зонда, добавления оксида кальция, включения смесителя на 2 минуты, повторного введения температурного зонда. Второе падение температуры, наблюдаемое на кривых 1, 2 и 3, соответствует дополнительной стадии добавления избытка воды сверх указанных количеств для проверки присутствия оксида кальция более чем через один час после введения указанного оксида кальция. Данное добавление воды отражается экзотермической реакцией гидратации оксида кальция, посредством которой он превращается в гидроксид кальция. Повышение температуры, наблюдаемое после указанного добавления избытка воды, позволяет сделать вывод о том, что оксид кальция заранее присутствовал в смеси.

Кроме того, подробное наблюдение за всеми кривыми перед добавлением оксида кальция демонстрирует повышение температуры, указывающее на реакцию вода-карбонат натрия. Достигнутая температура повышается с увеличением доли воды, в частности при сравнении кривых 1, 2, 3, 7 и 4, с одной стороны, и 6 и 5, с другой стороны.

Перед добавлением оксида кальция достигается максимум температуры, т. е. очень быстро для кривой 4 – приблизительно через 1 минуту после окончания перемешивающего действия, т. е. приблизительно через 3 минуты после приведения карбоната натрия и оксида алюминия в контакт с песком и водой, т. е. намного медленнее для других кривых – приблизительно через 10 минут после окончания перемешивающего действия. Снижение температуры после максимума указывает на то, что реакция вода-карбонат натрия прекратилась. Окончание указанной реакции указывает на то, что либо вся доступная вода была поглощена, либо что весь доступный карбонат натрия гидратирован и остается свободная вода. Таким образом, быстрая реакция согласно кривой 4 соответствует гидратации карбоната натрия избытком воды.

После добавления оксида кальция измеряют температуру.

1) D = 20 минут, Tsm = 30°C, H = 1%. Tmax < Trm + 15°C.

2) D = 30 минут, Tsm = 30°C, H = 2%. Tmax < Trm + 15°C.

3) D = 30 минут, Tsm = 30°C, H = 3%. Tmax < Trm + 15°C.

4) D = 30 минут, Tsm = 30°C, H = 5%. Tmax > 100°C.

5) D = 20 минут, Tsm = 1°C, H = 2,7%. Tmax < Trm + 15°C.

6) D = 20 минут, Tsm = 1°C, H = 1,8%. Tmax < Trm + 15°C.

7) D = 60 минут, Tsm = 30°C, H = 4,1%. Tmax < Trm + 15°C.

8) D = 25 минут, Tsm = 30°C, H = 3,44%. Tmax < Trm + 15°C.

9) D = 30 минут, Tsm = 30°C, H = 5,1%. Tmax > 100°C.

10) D = 30 минут, Tsm = 30°C, H = 3,8%. Tmax > 60°C.

Нагревание менее 10°C происходит при смешивании (перемешивающее действие) воды, песка, карбоната натрия в испытаниях 2-4 и 7. Испытания 4, 9 и 10 неудовлетворительны из-за чрезмерного нагревания при введении оксида кальция. Сравнение испытаний 2 и 6, с одной стороны, и 3 и 5, с другой стороны, демонстрирует, что начальная температура сырьевых материалов Trm имеет небольшое влияние на максимальную температуру Tmax или не влияет на нее. Сравнение испытаний 2, 3 и 4, с одной стороны, и 5 и 6, с другой стороны, демонстрирует, что влагосодержание имеет небольшое влияние ниже порогового значения. Пороговое значение находится в диапазоне от более 4,1% до менее 5% в течение D = 30 минут. Тем не менее, влияние продолжительности D имеет верхний предел, установленный за счет способности карбоната натрия абсорбировать доступную свободную воду. Тем не менее, испытания демонстрируют, что количество воды должно быть значительно ниже теоретического максимального порога.

Более того, размер частиц карбоната натрия влияет на продолжительность D. В некоторой степени, чем мельче размер частиц, тем быстрее абсорбируется вода, но существует риск инициации затвердевания. В случае затвердевания вода остается доступной для негашеной извести, что приводит к нагреванию, которого следует избегать.

В случае большого размера частиц карбоната натрия заявитель выдвигает гипотезу о том, что реакция с водой ограничена, причем указанная реакция происходит на поверхности гранул карбоната натрия, а внутри указанных гранул происходит минимально или вообще не происходит. Размер частиц песка имеет небольшое влияние из-за фактически несуществующей способности SiO2 становиться гидратированным.

Испытание № 2 проводили с помощью смесителя типа бетономешалки с охлаждением при приблизительно 0°C, что замедляло реакцию гидратации карбоната натрия. Испытание № 2 не является полностью иллюстративным в той части кривой, которая предшествует добавлению оксида кальция. В целом подвод энергии может быть выполнен в виде нагревания смесителя типа бетономешалки и/или смешивания при более высокой температуре, чем температура окружающей среды, например, с помощью пламенной горелки, электрического нагревания или впрыска пара в смесь, при этом с поддержанием температуры смешивания ниже 47°С.

Таким образом, испытания с влагосодержанием 4,1% в смеси перед добавлением негашеной извести в течение периода продолжительностью D, составляющего по меньшей мере один час, и при влагосодержании 3% в течение периода продолжительностью D, составляющего по меньшей мере 10 минут, при типичном размере частиц карбоната натрия обеспечивают удовлетворительные результаты. Незначительное влияние продолжительности D более 10 минут из-за максимума температуры, достигнутого до истечения 10 минут, означает, что максимальное влагосодержание в смеси, составляющее не более 4,1%, перед добавлением негашеной извести в течение периода продолжительностью D, составляющего 10 минут, является преимущественным и будет даже универсальным относительно неточностей измерений или промышленных допусков.

Анализ левой части кривых предоставляет следующую информацию. Между моментом времени 0 и моментом извлечения зонда с целью подачи CaO, в моменты времени 20, 30, 60 минут – в зависимости от испытаний, изменение температуры отражает реакцию гидратации карбоната натрия при контакте с влажным песком. Между этими моментами идентифицируется период времени, в течение которого определяется локальный максимум температуры TNa. Локальный максимум температуры TNa указывает на то, что реакция гидратации карбоната натрия практически прекратилась.

1) D = 20 минут, Trm = 30°C, H = 1%. TNa, от 5 до 7 минут.

2) D = 30 минут, Trm = 30°C, H = 2%. TNa, от 13 до 15 минут.

3) D = 30 минут, Trm = 30°C, H = 3%. TNa, от 5 до 7 минут.

4) D = 30 минут, Trm = 30°C, H = 5%. TNa, от 1 до 2 минут.

5) D = 20 минут, Trm = 1°C, H = 2,7%. TNa, от 11 до 13 минут.

6) D = 20 минут, Trm = 1°C, H = 1,8%. TNa, приблизительно 15 минут.

7) D = 60 минут, Trm = 30°C, H = 4,1%. TNa, от 17 до 19 минут.

8) D = 25 минут, Trm = 30°C, H = 3,44%. TNa, от 7 до 9 минут.

9) D = 30 минут, Trm = 30°C, H = 5,1%. TNa, более 25 минут.

10) D = 30 минут, Trm = 30°C, H = 3,8%. TNa, от 25 до 27 минут.

Начальная температура Trm исходных материалов имеет влияние на скорость реакции вода-карбонат натрия. При Trm = 30°C реакция проходит быстрее, чем при Trm = 1°C, если сравнивать между испытаниями 2 и 6, 3 и 5. Скорость реакции в испытании № 4 подтверждает наличие избытка воды, что обеспечивает более быструю гидратацию карбоната натрия. Относительная медленность реакции в испытании № 7 демонстрирует равновесие вода-карбонат натрия. Стабильность между испытаниями № 1 и № 3 демонстрирует, что продолжительность D, составляющая приблизительно 10 минут, достаточна и устойчива к изменению состава сырьевых материалов при начальной температуре, составляющей 30°C или больше. Такая стабильность между испытаниями № 1 и № 3 и между испытаниями № 6 и № 5 демонстрирует, что при избытке карбоната натрия относительно воды скорость реакции минимально зависит от содержания воды.

Более того, в ходе последующего добавления избытка воды в испытаниях 2 и 3 и в ходе добавления оксида кальция в испытании 4 температура очень быстро повышалась, и одновременно происходило сильное выделение пылевых частиц. Правая сторона кривой в испытании 1, начиная с 1:49:20, не является иллюстративной по причинам, присущим испытанию 1. Данный тип реакции типичен для гидратации негашеной извести, которая является высокоэкзотермической реакцией. Таким образом, подтверждается немедленная гидратация негашеной извести, добавленной к смеси, содержащей 5% воды, и отсутствие гидратации негашеной извести, добавленной к смеси, содержащей 2% или 3% воды. Кроме того, температурные кривые в испытаниях 3 и 7, в которых содержание воды составляет 3% и 4,1% соответственно, имеют очень похожие формы до и после добавления негашеной извести. Данное сильное сходство указывает на то, что смесь, содержащая 4,1% воды, не содержит какой-либо свободной воды.

Испытания 8 и 9 проводили с использованием мелких частиц карбоната натрия, проходящих через сито с размером ячейки 0,250 мм, при этом испытание 10 проводили с использованием крупных частиц карбоната натрия, не проходящих через сито с размером ячейки 0,500 мм и проходящих через сито с размером ячейки 1,000 мм. Происхождение и партия карбоната натрия являются одинаковыми для испытаний 1-7. Проводили скрининг.

Испытания 8 и 10 были выбраны с влагосодержанием, предполагающим удовлетворительный результат, при этом испытание 9 было выбрано с высоким влагосодержанием, чтобы испытать возможное влияние размера частиц на максимальное влагосодержание. Кривая из испытания 8 близка к кривой из испытания 3. Испытание 8 интерпретируется как обеспечивающее полное потребление свободной воды карбонатом натрия за относительно короткий период времени, составляющий менее 10 минут, и повышение температуры менее чем на 15°C относительно начальной температуры Trm. Размер мелких частиц не оказывает какого-либо существенного влияния при влагосодержании, составляющем 3,44%. Испытание 9 при высоком влагосодержании демонстрирует намного более медленную реакцию гидратации карбоната натрия, чем в испытании 4. Это объясняется затвердеванием смеси-предшественника, которое сопровождается явлениями образования корки, способными замедлять реакцию.

Испытание 10 при большом размере частиц и влагосодержании 3,8% обеспечивает кривую, отличную от других испытаний на стадии гидратации карбоната натрия. Температура повышается в течение более 25 минут, что указывает на продолжение реакции гидратации карбоната натрия. В ходе извлечения температурного зонда с целью введения оксида кальция остается неопределенность относительно того, был ли достигнут максимум температуры или нет. Замедленность гидратации карбоната натрия обусловлена меньшей доступной активной поверхностью карбоната натрия из-за большого размера частиц карбоната натрия.

В ходе добавления оксида кальция испытание 8 демонстрирует повышение температуры, сопоставимое с испытаниями 3 и 7, которое, таким образом, является удовлетворительным. Содержание доступной воды для гидратации оксида кальция является очень низким. Испытание 9 демонстрирует повышение температуры, сопоставимое с испытанием 4, которое, таким образом, является слишком высоким. Уменьшение размера частиц не обеспечивает какого-либо преимущественного эффекта на стадии добавления оксида кальция и обуславливает риск затвердевания. Такие риски могут быть снижены путем выбора влагосодержания 2% или меньше.

В ходе добавления оксида кальция испытание 10 демонстрирует повышение температуры на приблизительно 30-35°C выше температуры Trm. Данное увеличение обеспечивает температуру выше 60°C, начиная с Trm = 30°C. При 60°C высок риск высвобождения раздражающих пылевых частиц. Увеличение размера частиц создает риск чрезмерного нагревания при добавлении оксида кальция, в частности, если температура Trm составляет более 15°C. Такой риск может быть снижен путем выбора влагосодержания 3% или меньше.

Из испытаний 8-10 можно сделать вывод об отсутствии преимуществ и некоторых недостатках использования частиц с исключительно мелким и исключительно крупным размером. Таким образом, предпочтительно обеспечить источник карбоната натрия со средним размером частиц от 0,250 мм до 0,500 мм. Такой размер может включать незначительные фракции частиц, некоторые из которых имеют размер менее 0,250 мм, а другие – более 0,500 мм, как продемонстрировано испытаниями 1-7. Таким образом, карбонат натрия, характеризующийся таким размером частиц, при котором менее 5% частиц проходит через сито с размером ячейки 0,075 мм, менее 15% частиц проходит через сито с размером ячейки 0,150 мм, и менее 5% частиц не проходит через сито с размером ячейки 0,600 мм, пригоден для применения.

В случае подачи карбоната натрия с большим размером частиц влагосодержание будет ограничено 3%. Гидратация карбоната натрия будет происходить быстрее, чем в испытании 10, и температура после введения оксида кальция будет оставаться в диапазоне от +0 до +15°C относительно температуры окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛА И ПРОМЫШЛЕННАЯ СТЕКОЛЬНАЯ УСТАНОВКА | 2019 |

|

RU2810911C2 |

| Способ получения шихты для пеностеклокерамики | 2018 |

|

RU2701838C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2148553C1 |

| УЛЬТРАТОНКОДИСПЕРСНАЯ КОМПОЗИЦИЯ ИЗВЕСТКОВОГО МОЛОКА | 2013 |

|

RU2653152C2 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОГРАНУЛЯТА ДЛЯ ПЕНОСТЕКЛА | 2011 |

|

RU2491238C2 |

| Способ дисперсионной варки стекла | 2018 |

|

RU2692715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

Настоящее изобретение относится к способу получения стекла, причем способ предусматривает получение смеси-предшественника стекла, предназначенной для стекловаренной печи, в котором воду, песок и карбонат натрия смешивают в массовых долях 0-5%, 40-65% и от более 0 до не более 25% соответственно и через по меньшей мере 10 мин добавляют оксид кальция в массовой доле 1-20% относительно общего количества, и где смесь-предшественник стекла получают в твердом состоянии. Настоящее изобретение относится к способу получения стекла, в котором используют смесь, содержащую, в частности, оксид кальция, и стекловаренную печь, причем указанный способ и печь применяют с использованием горелки с пламенем, направленным на стекольную шихту. 22 з.п. ф-лы, 7 ил., 1 табл.

1. Способ изготовления стекла, предусматривающий получение смеси-предшественника стекла, предназначенной для стекловаренной печи, где воду, песок и карбонат натрия смешивают в массовых долях 0-5%, 40-65% и от более 0 до не более 25% соответственно и после выдерживания, составляющего по меньшей мере 10 мин, добавляют оксид кальция в массовой доле 1-20% относительно общего количества, и где смесь-предшественник стекла получают в твердом состоянии.

2. Способ по п. 1, где указанное выдерживание составляет по меньшей мере один час.

3. Способ по п. 1, где указанное выдерживание составляет от по меньшей мере 10 мин и до менее одного часа для смеси воды, песка и карбоната натрия с влагосодержанием не более 4,1%.

4. Способ по любому из предыдущих пунктов, где карбонат натрия характеризуется таким размером частиц, при котором менее 5% частиц проходит через сито с размером ячейки 0,075 мм, менее 15% частиц проходит через сито с размером ячейки 0,150 мм и менее 5% частиц не проходит через сито с размером ячейки 0,600 мм.

5. Способ по любому из предыдущих пунктов, где указанная смесь воды, песка и карбоната натрия характеризуется влагосодержанием, составляющим не более 3%, при этом размер частиц карбоната натрия преимущественно составляет более 0,500 мм и менее 1,000 мм, и влагосодержанием, составляющим не более 2%, при этом размер частиц карбоната натрия преимущественно составляет менее 0,250 мм.

6. Способ по любому из предыдущих пунктов, где указанное выдерживание составляет менее 72 ч, и начальная температура сырьевых материалов составляет по меньшей мере 30°С.

7. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется таким размером частиц, что от 70 до 90% частиц по массе не проходит через сито с размером ячейки 0,1 мм.

8. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется таким размером частиц, что от 30 до 80% частиц по массе не проходит через сито с размером ячейки 0,5 мм.

9. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется таким размером частиц, что от 30 до 70% частиц по массе не проходит через сито с размером ячейки 2 мм.

10. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется таким размером частиц, что более 90% частиц по массе не проходит через сито с размером ячейки 0,1 мм и менее 5% частиц по массе не проходит через сито с размером ячейки 4 мм.

11. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется таким размером частиц, что более 95% частиц по массе не проходит через сито с размером ячейки 0,1 мм и менее 1% частиц по массе не проходит через сито с размером ячейки 4 мм.

12. Способ по любому из предыдущих пунктов, где оксид кальция характеризуется средним размером частиц 1-5 мм.

13. Способ по любому из предыдущих пунктов, где смесь-предшественник применяют в стекловаренной печи менее чем через 1 ч после ее получения в случае размера частиц, при котором 90% или больше частиц по массе проходит через сито с размером ячейки 0,1 мм.

14. Способ по любому из предыдущих пунктов, где смесь-предшественник применяют в стекловаренной печи менее чем через 2 ч после ее получения в случае размера частиц, при котором от 70 до 90% частиц по массе проходит через сито с размером ячейки 0,1 мм.

15. Способ по любому из предыдущих пунктов, где смесь-предшественник применяют в стекловаренной печи менее чем через 8 ч после ее получения в случае размера частиц, при котором 70% или больше частиц по массе проходит через сито с размером ячейки 2 мм.

16. Способ по любому из предыдущих пунктов, где указанный песок является сухим.

17. Способ по любому из пп. 1-14, где вода присутствует в указанном песке в количестве, составляющем от 3 до 4% по массе.

18. Способ по любому из предыдущих пунктов, где до или после добавления оксида кальция в смесь-предшественник стекла добавляют стеклянный бой в массовой доле от 5 до 40% относительно общего количества.

19. Способ по любому из предыдущих пунктов, где смесь-предшественник стекла получают при температуре, находящейся в диапазоне от температуры окружающей среды до температуры окружающей среды, повышенной на 20°С, и смесь-предшественник стекла получают без подачи тепловой энергии.

20. Способ по любому из предыдущих пунктов, где указанную смесь поджигают в электрической печи.

21. Способ изготовления стекла по п. 1, где смесь воды, песка, соды и оксида кальция вводят в стекловаренную печь, при этом оксид кальция присутствует в массовой доле от 1 до 20% относительно общего количества смеси, и смесь плавят с помощью по меньшей мере одной пламенной горелки, направленной к смеси.

22. Способ по п. 21, где окислитель, подаваемый в горелку, представляет собой кислород.

23. Способ по п. 21 или 22, где вода, песок, карбонат натрия и оксид кальция присутствуют в массовых долях 0-5%, 40-65%, 1-25% и 1-20% соответственно.

| US 4539030 A, 03.09.1985 | |||

| EP 1236691 A2, 04.09.2002 | |||

| US 2010242545 A1, 30.09.2010 | |||

| US 2007098610 A1, 03.05.2007 | |||

| US 4028131 A, 07.06.1977 | |||

| Способ варки стекла | 1983 |

|

SU1222636A1 |

| "ТЕХНОЛОГИЯ СТЕКЛА", Л.М | |||

| БУТТ, В.В | |||

| ПОЛЛЯК, ИЗДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ, МОСКВА-1971, 367 С. | |||

Авторы

Даты

2022-07-26—Публикация

2018-06-29—Подача