Настоящее изобретение относится к области стекольной промышленности. Плавление материалов, из которых состоит стекло, требует затрат большого количества энергии. Температура стеклянной ванны находится в пределах от 1300 до 1500°С. В зависимости от состава стекло предназначено для непосредственного бытового применения, в стаканах, бутылках и контейнерах, оконных стеклах; или опосредованного, в стеклокерамических плитах; или промышленного использования.

Печь подвергается очень высоким термическим и механическим нагрузкам. Печь сконструирована с использованием высококачественных огнеупорных футеровок. Эти огнеупорные футеровки являются дорогостоящими и чувствительными к определенным компонентам стекла, склонным к химической реакции. Поскольку огнеупорная футеровка плохо проводит тепло, стеклянную ванну нагревают сверху.

Горелку на жидком или газообразном топливе помещают между стеклянной ванной и верхней частью печи, называемой сводом. Стеклянная ванна нагревается в основном за счет излучения. Температура газа на выпуске составляет от 1300 до 1600°С в зависимости от рода стекла.

Кроме того, при производстве стекла выделяется большое количество газа. Стеклянную ванну дегазируют в течение нескольких часов, чтобы предотвратить образование пузырьков в стекле. Для облегчения дегазации можно использовать очищающие добавки, такие как сульфаты. Печь работает непрерывно, при подаче сырья с одного конца и сборе очищенного стекло с другого конца.

Выхлопные газы, образующиеся в результате дегазации и сгорания, удаляются через дымоход.

Заявитель преследовал цель значительного снижения потребления энергии по сравнению с массой производимого стекла.

В известково-натриевом стекле основным сырьем являются известняк, природная сода, например в виде карбоната натрия Na2CO3, и кремнезем в виде кварцевого песка. Известняк и карбонат натрия выделяют CO2 во время очистки стекла.

В документе US 3967943 описано использование водного раствора силиката натрия, иногда называемого «жидким стеклом» (на английском «waterglass»). Затем необходимо выпарить значительное количество воды.

В документе US 2005/0022557 описан премикс Na2CO3 и SiO2 одновременно премикс CaCO3 и SiO2 с предварительной реакцией с последующей смесью двух премиксов и добавлением SiO2 с последующим введением в стекольную печь.

Документ US 2012/0216574 относится к способу изготовления стекла, включающему прокаливание СаСО3 с образованием СаО, жидкофазное формирование стекла Na2SiO3 и жидкофазное смешение СаО и Na2SiO3 с образованием известково-натриевого стекла.

В документе ЕР 2668139 описано производство пеллет, содержащих сердцевину из SiO2, внутренний слой из SiO2 и Na2O и внешний слой из CaCO3 и Na2CO3. Пеллеты загружают в стекольную печь.

Заявитель провел испытания. Замена Na2CO3 гранулированным стекловидным силикатом натрия представляет собой неблагоприятный экономический баланс из-за высокой стоимости гранулированного стекловидного силиката натрия. Кроме того, необходимо учитывать множество требований. Сырье должно быть безопасным для человека в обращении. Таким образом, безводную каустическую соду использовать сложно. Сырье хранится при температуре окружающей среды от -20° до +50°С и очень изменчивой влажности окружающей среды. Поскольку перемешивание в печи трудно реализовать, сырье перемешивается перед загрузкой. Некоторые материалы очень гигроскопичны, в частности обратно пропорционально их размеру гранул и/или их химическому составу. Однако следует избегать слеживания сырья. Выполнение в виде пеллет или гранул требует дополнительной операции. Кроме того, сыпучесть приводит к потере сырья и, прежде всего, является причиной засорения каналов для дымовых газов, что снижает тягу печи и требует остановки производства для выполнения очистки, что является сложной работой. Кремнезем трудно плавится из-за высокой температуры плавления и медленной кинетики плавления.

Несмотря на эти препятствия, заявитель продолжил и разработал способ изготовления стекла, обеспечивающий высокие энергетические характеристики, уменьшенный износ стенок печи, более быстрое плавление и очистку стекла.

Заявитель разработал способ производства стекла с гранулированным стекловидным силикатом натрия. Такой гранулированный стекловидный силикат натрия позволяет снизить выбросы CO2 более чем на 5%, уменьшить количество пыли в дымовых газах более чем на 15%, снизить потребление энергии более чем на 5%, увеличить удельную мощность (производительность) более чем на 15% и продлить сроки службы по меньшей мере на 20%. В данном документе термин «срок службы» используется для обозначения времени, прошедшего между двумя полными ремонтами огнеупорных стен печи, порядка нескольких лет. Неожиданно скорость плавления кремнезема увеличивается, что снижает риски сегрегации между материалами, имеющими заметно различающиеся температуры плавления. Вязкость снижается, что приводит к более быстрой очистке с выделением растворенных газов.

В настоящем изобретении предлагается способ производства стекла, включающий подачу сырья в твердом состоянии в стекольную печь, причем указанное сырье содержит гранулированный стекловидный силикат натрия и имеет содержание влаги менее 1% по массе и порошкообразный оксид кальция.

Одновременная подача гранул стекловидного силиката натрия и порошка безводного оксида кальция (негашеная известь) предотвращает потерю оксида кальция вследствие сыпучести, обеспечивает быстрое плавление на поверхности ванны в печи, несмотря на преобладающий размер гранул, составляющий миллиметры или даже сантиметры, гранулированного стекловидного силиката натрия.

Термин «гранулированный стекловидный силикат натрия» означает силикат натрия, полученный в процессе плавления кремнезема и источника природной соды, включающего, в частности, карбонат натрия, в отличие от силиката натрия, полученного химическим путем из хлорида кальция и пеллет каустической соды при высоком давлении и температуре, который используется, например, в парафармацевтике и стоимость которого значительно выше.

Гранулы гранулированного стекловидного силиката натрия и порошок оксида кальция смешивают перед загрузкой.

В одном варианте осуществления содержание влаги в гранулированном стекловидном силикате натрия составляет 0%.

В одном варианте осуществления указанный гранулированный стекловидный силикат натрия имеет размер гранул от 0,1 до 30 мм. Размер гранул менее 0,1 мм повышает сыпучесть и риск слеживания перед загрузкой. Размер гранул более 30 мм вызывает замедление плавления сырья, большую неоднородность и более длительное время очистки. Неожиданно диапазон размеров гранул оказался широким, что позволяет использовать измельчитель с низким содержанием остатка.

В одном варианте осуществления гранулированный стекловидный силикат натрия находится при комнатной температуре. Предварительный нагрев исключен.

В одном варианте осуществления способ включает предварительный этап хранения указанного гранулированного стекловидного силиката натрия.

В одном варианте осуществления указанный хранящийся гранулированный стекловидный силикат натрия имеет форму шариков, например, размером приблизительно от 40 до 60 мм или пластин, например, длиной и шириной более 100 мм.

В одном варианте осуществления способ включает этап измельчения для получения указанного размера гранул от 0,1 до 30 мм.

В одном варианте осуществления этап измельчения проводят менее чем за 7 дней до загрузки указанного гранулированного стекловидного силиката натрия. Риск слеживания очень незначительный.

В одном варианте осуществления гранулированный стекловидный силикат натрия имеет молярное отношение от 2,5 до 5 SiO2 к 1 Na2O. Получают низкую температуру плавления. Ниже 2,5 температура плавления будет выше, а силикат натрия менее стабильный. Более 5 гранулированный стекловидный силикат натрия будет труднее расплавить. Гранулированный стекловидный силикат натрия с отношением от 2,5 до 5 SiO2 к 1 Na2O мало чувствителен к влажности окружающей среды, по меньшей мере в умеренном климате, и может храниться без слеживания. Предпочтительно молярное отношение SiO2 к 1 Na2O составляет от 2,5 до 3,5.

В одном варианте осуществления по меньшей мере 17% кальция подают в виде порошкообразного оксида кальция для натриево-известкового стекла.

В одном варианте осуществления по меньшей мере 80% кальция подают в виде порошкообразного оксида кальция для натриево-известкового стекла.

В одном варианте осуществления по меньшей мере 99% кальция подают в виде порошкообразного оксида кальция для натриево-известкового стекла.

В одном варианте осуществления по меньшей мере 80% кальция подают в виде порошкообразного оксида кальция для фторсиликатного стекла.

В одном варианте осуществления по меньшей мере 99% кальция подают в виде порошкообразного оксида кальция для фторсиликатного стекла.

В одном варианте осуществления более 1% натрия подают в виде гранулированного стекловидного силиката натрия для натриево-известкового стекла.

В одном варианте осуществления более 1% натрия подают в виде гранулированного стекловидного силиката натрия для фторсиликатного стекла.

В одном варианте осуществления от 4 до 25%, более предпочтительно от 5 до 20%, более предпочтительно от 10 до 15% натрия подают в виде гранулированного стекловидного силиката натрия.

В одном варианте осуществления гранулированный стекловидный силикат натрия смешивают с другим сырьем, содержащим, в частности, по меньшей мере одно из следующего: карбонат натрия, карбонат кальция, оксид кальция, карбонат магния, оксид магния, глинозем, оксид бора, оксид калия и фторсиликат натрия.

В одном варианте осуществления гранулированный стекловидный силикат натрия смешивают с другим сырьем, содержащим, в частности, по меньшей мере одно из следующего: натрий, кальций, магний, бор, калий, кремний, алюминий и фтор.

В одном варианте осуществления указанное сырье смешивают перед загрузкой. Ванна расплава более однородна.

В одном варианте осуществления оксид кальция и/или оксид магния подают после другого сырья. Можно обеспечить, чтобы по меньшей мере одно из другого сырья имело достаточную гигрофильность для захвата присутствующей воды, в частности в песке, и, таким образом, предотвращения реакции вода-оксид кальция и/или магния, приводящей к образованию пыли. Можно обойтись без сушки песка.

В одном варианте осуществления в сырье специально не добавляют свинец.

В одном варианте осуществления смесь указанного сырья не содержит какой-либо фракции в жидком состоянии. Смесь остается гранулированной.

В одном варианте осуществления указанный гранулированный стекловидный силикат натрия обеспечивает от 2 до 50% натрия в стекле, оставшуюся часть подают в виде карбоната натрия, сульфата натрия, стеклянного вторсырья и полевого шпата.

В одном варианте осуществления указанный гранулированный стекловидный силикат натрия обеспечивает от 4 до 15% натрия в стекле для известково-натриевого стекла, оставшуюся часть подают в виде карбоната натрия. При приблизительно 10% влияние гранулированного стекловидного силиката натрия на температуру плавления, кинетику очистки, уменьшение износа стенок печи и уменьшение сыпучести является очень выгодным.

В одном варианте осуществления указанный оксид кальция обеспечивает от 1 до 100% кальция в стекле, оставшуюся часть подают в виде карбоната кальция, стеклянного вторсырья, доломита и полевого шпата. Представляет интерес добавление даже небольшого количества порошкообразной негашеной извести.

В одном варианте осуществления указанное сырье содержит кремнезем или кварцевый песок, карбонат натрия и стеклянное вторсырье для получения стекла с Na2O от 10 до 20% по массе от общего количества. Получают качественное известково-натриевое стекло. В одном варианте осуществления указанное сырье содержит кремнезем или кварцевый песок, стеклянное вторсырье, источник фтора, в частности фторсиликат натрия, и источник глинозема, в частности полевой шпат. Это дает фторсиликатное стекло, пригодное, в частности, для изготовления тарелок и посуды.

В одном варианте осуществления нагрев печи для известково-натриевого стекла обеспечивает более чем на 50% по меньшей мере одна горелка с по существу горизонтальным пламенем, в частности с замкнутым контуром и/или боковым пламенем, дополнением которой служат электроды. Содержание оксидов азота низкий.

В одном варианте в горелку подают воздух и горючий газ, в частности природный газ или жидкое топливо.

В одном варианте осуществления в горелку подают кислород и любой вид горючего газа, в частности природный газ или жидкое топливо.

В одном варианте осуществления от 4% до 30%, предпочтительно от 10% до 20% натрия подают в виде гранулированного стекловидного силиката натрия, причем 0% кальция подают в виде оксида кальция, и кальций подают, в частности, в виде карбоната кальция, доломита и полевого шпата вместо оксида кальция.

В одном варианте осуществления в печи с воздушно-газовой горелкой с замкнутым контуром и кислородно-газовой горелкой на своде 10% натрия подают в виде гранулированного стекловидного силиката натрия.

В настоящем изобретении предлагается способ производства стекла, включающий подачу сырья в твердом состоянии в стекольную печь, причем указанное сырье содержит гранулированный стекловидный силикат натрия с содержанием от 4% до 30%, предпочтительно от 10% д 20% натрия и имеет содержание влаги менее 1% по массе без добавления оксида кальция.

В одном варианте осуществления от 10% до 50%, предпочтительно от 20% до 40% кальция подают в виде оксида кальция, причем 0% натрия подают в виде силиката натрия.

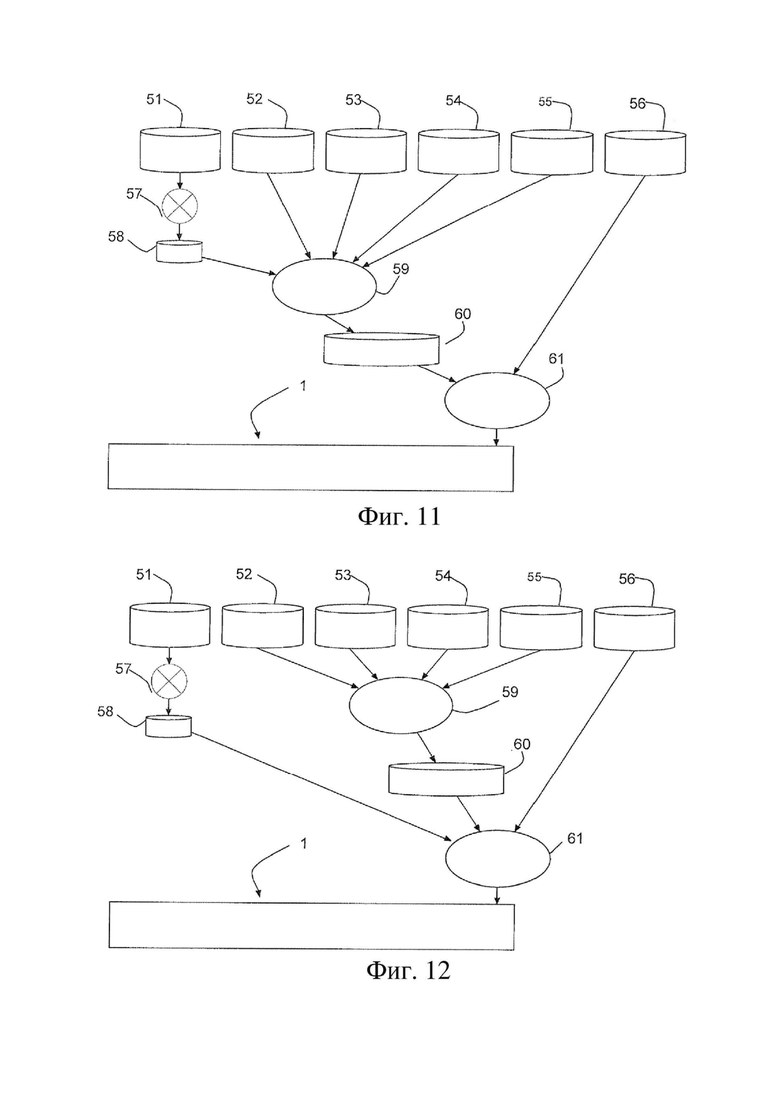

В настоящем изобретении предлагается способ производства стекла, включающий подачу сырья в твердом состоянии в стекольную печь, причем указанное сырье имеет содержание влаги менее 1% по массе и от 10% до 50%, предпочтительно от 20% до 40% кальция, подаваемого в виде оксида кальция, с 0% натрия, подаваемого в виде силиката натрия. Настоящее изобретение относится к промышленной стекольной установке, содержащей печь, содержащую резервуар для расплавленного стекла и систему подачи сырья, снабженную элементом подачи гранулированного стекловидного силиката натрия. Элемент подачи силиката натрия содержит измельчитель силиката натрия с выпуском, соединенным с впуском в печь напрямую или посредством буферного хранилища, и хранилище для силиката натрия в виде шариков или пластин, соединенное с впуском измельчителя.

Различают гранулят, полученный путем обжига, измельчения или предварительного отбора в месте добычи, с одной стороны, и материал в гранулах, полученный в результате операции гранулирования. В данном документе речь идет о грануляте. Указанный гранулят по внешнему виду похож на стеклянное вторсырье.

В одном варианте осуществления система подачи сырья содержит смеситель сырья, расположенный между печью и элементом подачи гранулированного стекловидного силиката натрия. Смешивание может быть обеспечено конвейерной лентой, принимающей сырье и позволяющей ему перемещаться далее по потоку.

Достигается высокая однородность перед поступлением в печь. Это способствует кинетике плавления.

В одном варианте осуществления стекольная установка содержит по меньшей мере один дымоход для удаления отработанного газа из печи, при этом дымоход выходит в печь для обжига стекольного сырья, в частности известняка и/или доломита, и, в более общем смысле, минеральных камней.

Другие характеристики и преимущества настоящего изобретения станут очевидными после рассмотрения подробного описания, приведенного ниже, и прилагаемых чертежей, на которых:

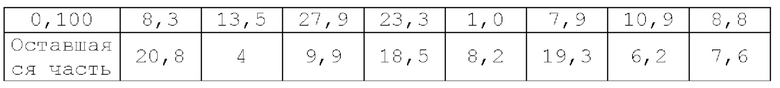

- на фиг. 1 представлен вид в разрезе комбинированной установки в соответствии с одним аспектом настоящего изобретения;

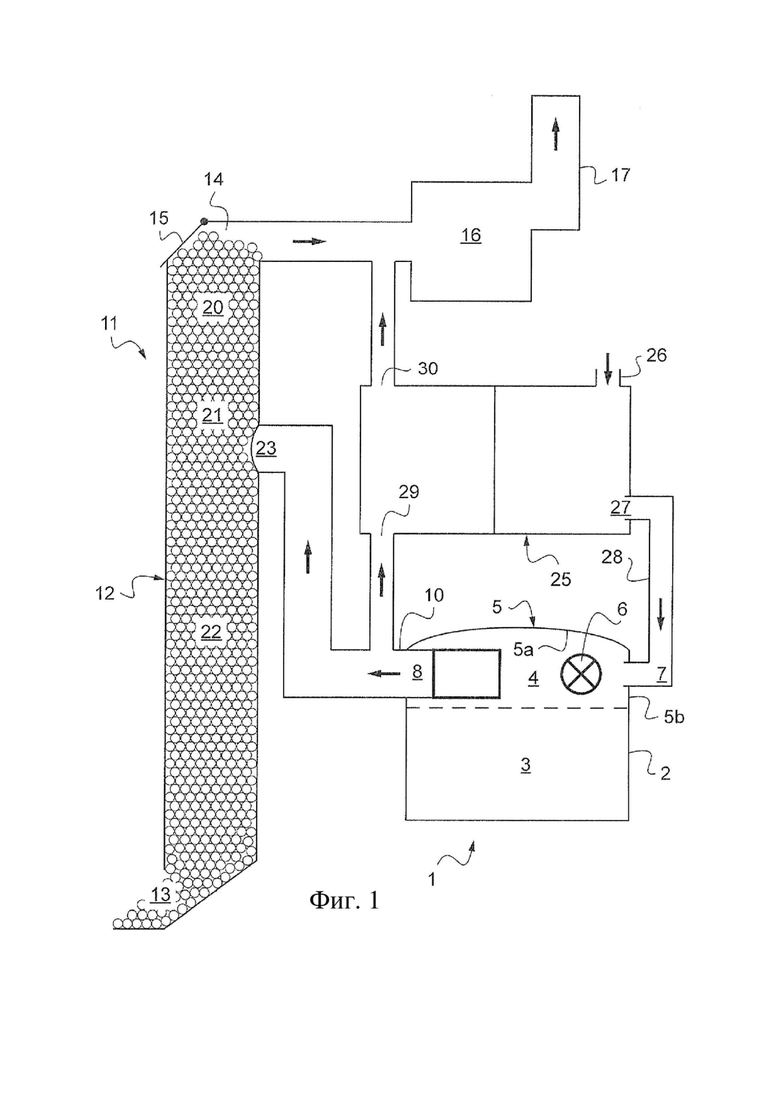

- на фиг. 2 представлен вид в разрезе комбинированной установки в соответствии с другим аспектом настоящего изобретения;

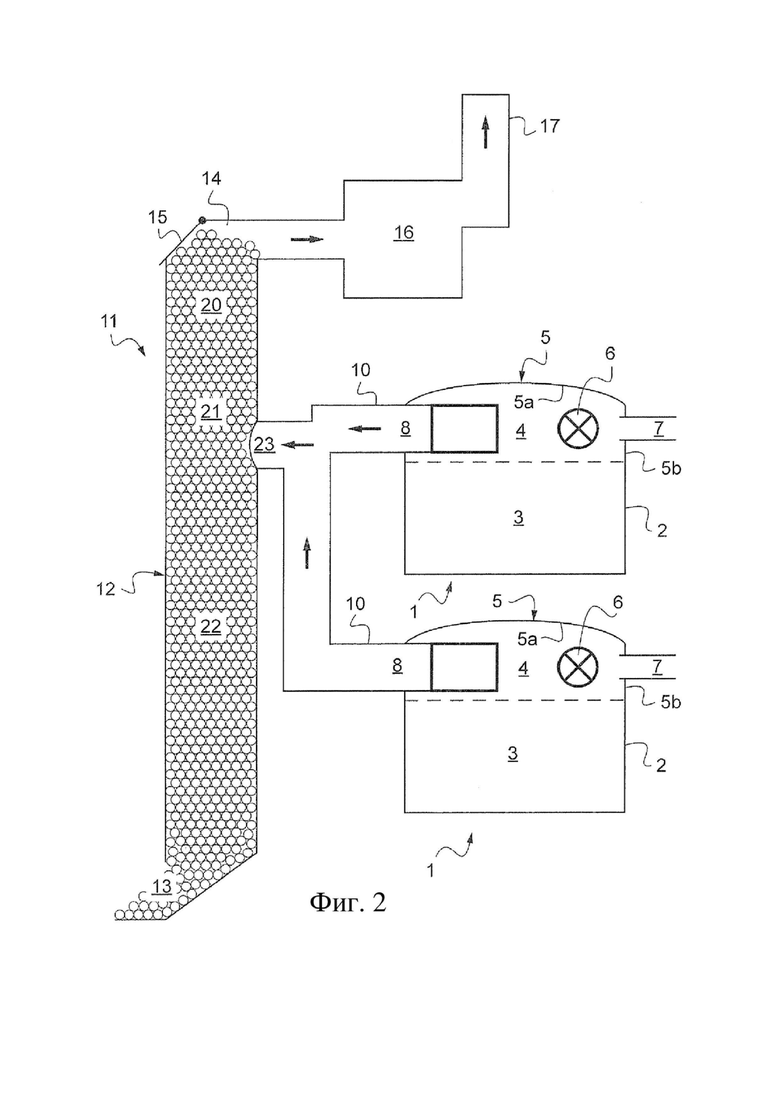

- на фиг. 3 показан вариант фиг. 2;

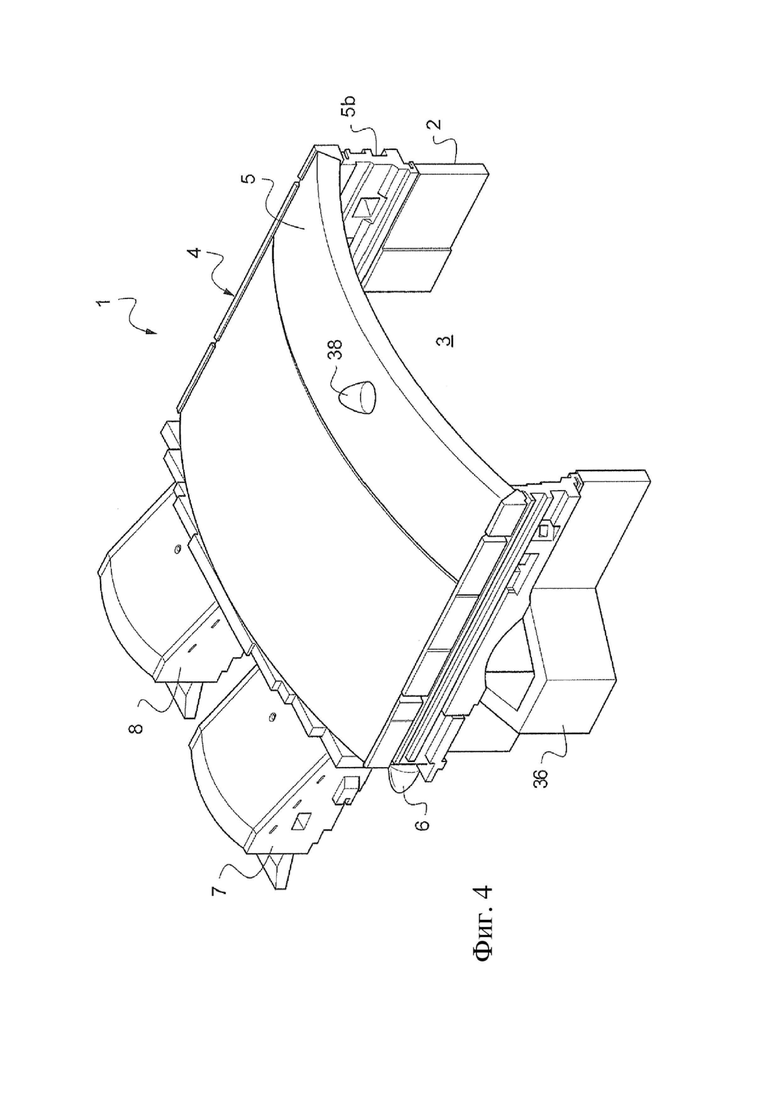

- на фиг. 4 представлен схематический вид в перспективе стекольной печи в соответствии с одним вариантом осуществления;

- на фиг. 5 показаны кривые нагрева в зависимости от времени для известняка и четырех видов извести;

- на фиг. 6 показаны кривые нагрева в зависимости от времени для трех смесей, содержащих известь;

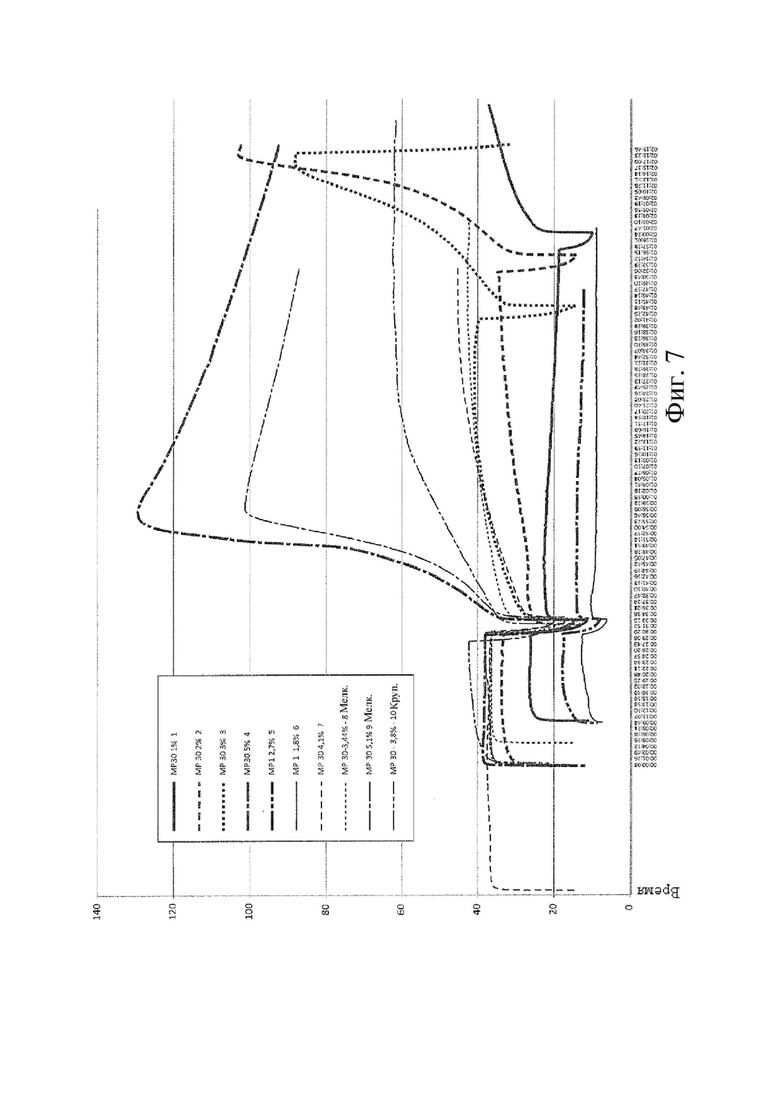

- на фиг. 7 показаны несколько кривых нагрева в зависимости от времени для десяти испытаний в зависимости от температуры сырья, влажности, времени между предварительным смешиванием и введением негашеной извести и размера гранул карбоната натрия;

- на фиг. 8 показана выборка кривых, показанных на фиг. 7, для параметра влажности;

- на фиг. 9 показана выборка кривых, показанных на фиг. 7, для параметра температуры;

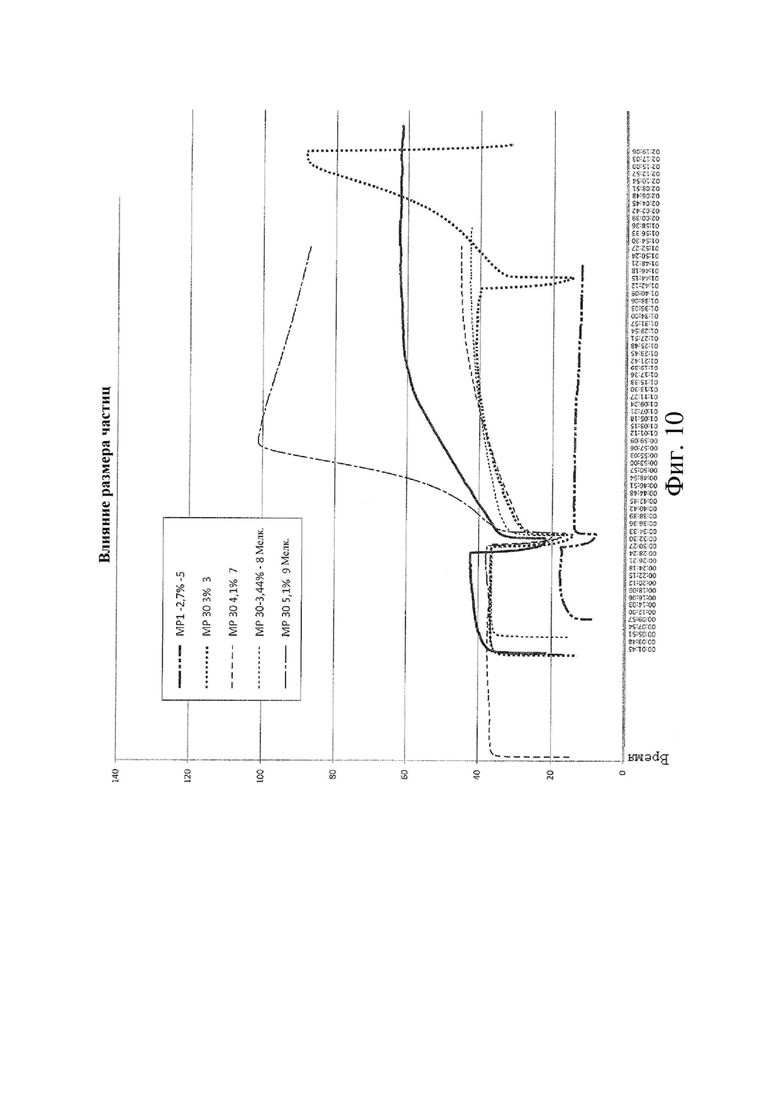

- на фиг. 10 показана выборка кривых, показанных на фиг. 7, для параметра размера гранул карбоната натрия; и

- на фиг. 11 и 12 представлены схематические виды в перспективе стекольной установки согласно двум вариантам осуществления.

Прилагаемые графические материалы могут не только служить для дополнения настоящего изобретения, но и способствовать его определению, если это необходимо.

Заявитель провел промышленные испытания производственной печи непрерывного действия, чтобы понять явления кинетики плавления и измерить реальные изменения в производстве. Даже лабораторная печь периодического действия и большой емкости не дала бы четкого понимания. В печи в прошлом изготавливали известково-натриевое стекло с помощью боковых горелок и подавали карбонат кальция, карбонат натрия, кремнезем в качестве основных материалов, глинозем и доломит в качестве второстепенных материалов, очистители, красители и отбеливатели. Глинозем и доломит классифицируются как второстепенные из-за их более низкой доли, чем у основных материалов. Полевой шпат может давать глинозем, а также Si, Na и K. В сырье специально не добавляют свинец. Смесь не содержит какой-либо фракции в жидком состоянии.

В описанных ниже испытаниях гранулированный стекловидный силикат натрия получали из пластинок или шариков, пропущенных через измельчитель. Пластинки могут иметь размеры от 10×10×10 мм до 20×200×200 мм. Каждый шарик может иметь размер от 40 до 70 мм. На выпуске из измельчителя размер гранул гранулированного стекловидного силиката натрия составлял максимум от 0,1 до 30 мм. Таким образом, просеивание выполняется легко, а содержание остатка является очень низким. Гранулированный стекловидный силикат натрия обезвожен. Гранулированный стекловидный силикат натрия имеет содержание влаги менее 1%, на практике 0%. Гранулированный стекловидный силикат натрия имеет молярное отношение приблизительно 3 SiO2 к 1 Na2O. Предпочтительно молярное отношение SiO2 к 1 Na2O составляет от 2,5 до 3,5. Условия эксплуатации и хранения могут привести к очень низкому поглощению влаги при определенных обстоятельствах, остающемуся при этом на уровне ниже 1%.

Песок имеет следующий состав: SiO2 - по меньшей мере 99%, Al2O3 - менее 1%, K2O - менее 0,1%, TiO2 - менее 0,03%, Fe2O3 - менее 0,015%. Остальные элементы присутствуют в следовых количествах. Песок имеет размер гранул D50 от 0,20 до 0,25 мм. Песок имеет размер гранул с не более чем 3% остатка на сите калибром 0,355 мм и не более чем 1% остатка на сите калибром 0,125 мм.

Карбонат натрия имеет следующий состав: Na2CO3 - 99,75%, NaCl - 0,03%о и H2O - менее 0,1%. Остальные элементы присутствуют в следовых количествах. Карбонат натрия имеет размер гранул D50 от 0,15 до 0,25 мм. Карбонат натрия имеет размер гранул с не более чем 0,5% остатка на сите калибром 0,600 мм, по меньшей мере 90% остатка на сите калибром 0,150 мм, и не более чем 2% остатка на сите калибром 0,075 мм.

Оксид кальция имеет следующий состав: СаО - по меньшей мере 93%, MgO -менее 2%, CO2 - менее 2%, Fe2O3 - менее 0,1%, S - менее 0,06%. Остальные элементы присутствуют в следовых количествах. Оксид кальция имеет размер гранул D50 от 0,08 до 0,12 мм. Оксид кальция имеет размер гранул с не более чем 1,6% остатка на сите калибром 5,00 мм и не более чем 55%) остатка на сите калибром 0,090 мм.

Стекольное вторсырье может содержать SiO2 - от 68 до 75%, Na2O - от 10 до 15%, СаО от 8 до 12%, MgO - от 0 до 3%, Al2O3 от 0 до 1%.

Сырье находится при комнатной температуре, усредненной за несколько дней, то есть от 5 до 20°С.Содержание влаги готовой к загрузке смеси больше 0 и меньше 4%.

В испытании А, проводившемся с воздушно-газовой горелкой с замкнутым контуром и кислородно-газовой горелкой на своде, 10%) натрия подавали в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Другое сырье остается неизменным. Состав производимого стекла сохраняется. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичному замещению, то есть в размере 3% от усадки. Это снижение было достигнуто. Кроме того, было измерено снижение сыпучести и конденсации на 15,5% по сравнению с предыдущим производством без замещения, то есть при 100% кальция, подаваемого в виде карбоната кальция и доломита, и 100% натрия, подаваемого в виде карбоната натрия и/или полевого шпата. Потребление энергии на тонну производимого стекла упало на 2,6% при максимальном производстве. Ежедневная производительность печи увеличена на 19%. Причина этого увеличения связана с изменением эвтектики из-за низкой температуры плавления используемого силиката натрия. Тот факт, что часть кремния представлена в молекуле с температурой плавления ниже, чем точка плавления кремнезема и других элементов, таких как, в частности, известняк и глинозем, способствует более быстрому началу плавления и снижению потребления энергии. В отличие от карбоната натрия, природная сода в виде силиката уже находится в стеклообразной форме.

В испытании В, проводившемся с воздушно-газовой горелкой с замкнутым контуром и кислородно-газовой горелкой на своде, 100% карбоната кальция заменено оксидом кальция в виде негашеной извести, количество молей Са при этом сохранялось, и 9% натрия конечного стекла подавали в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Это снижение было достигнуто. Также было измерено уменьшение сыпучести на 14,3%. Потребление энергии на тонну стекла упало с долей изотоннажа 10,7%. Ежедневная производительность печи может увеличиться на 26%. Хотя считается, что негашеная известь склонна к сильной сыпучести, этот результат был признан очень выгодным.

В испытании С, проводившемся только с воздушно-газовой горелкой с замкнутым контуром без кислородно-газовой горелки на своде, 100% карбоната кальция заменено негашеной известью оксидом кальция, количество молей Са при этом сохранялось, и 9% натрия конечного стекла подавали в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Это снижение было достигнуто. Также было измерено уменьшение сыпучести на 14,5%. Потребление энергии на тонну стекла упало на 12,7%. Ежедневная производительность печи увеличена на 20,7%. Хотя считается, что негашеная известь склонна к сильной сыпучести в печи с замкнутым контуром, этот результат был признан значительным.

Порошок оксида кальция поставлялся в мешках («big-bags») по 790 кг и имеет калибр от 0 до 5 мм. Оксид кальция имеет состав: СаО - по меньшей мере 93%, MgO - менее 2%, CO2 - менее 2%, Fe2O3 - менее 0,1%, S - менее 0,06%. Остальные элементы присутствуют в следовых количествах. Оксид кальция имеет размер гранул D50 от 0,08 до 0,12 мм. Оксид кальция имеет размер гранул с остатком не более 1,6% на сите калибром 5,00 мм и не более 55% на сите калибром 0,090 мм. Оксид кальция добавляли в смесь другого сырья по меньшей мере через 10 минут после другого сырья. Содержание влаги смеси в печи составляет 2,5%.

Начало плавления гранулированного стекловидного силиката натрия способствует плавлению других материалов. Начало плавления гранулированного стекловидного силиката натрия создает эффект смачивания, который ограничивает разлет мелких частиц сырья, в частности карбоната натрия, оксида алюминия и оксида кальция, в дымовых газах, что приводит к уменьшению сыпучести. Сравнение испытаний В и С показывает, что горелка на своде является необязательной с замещением 100% известняка оксидом кальция и 9% Na2O в конечном стекле пропорционально в виде гранулированного стекловидного силиката натрия. Испытания А-С проводились в той же печи во время одного производственного цикла и с тем же сырьем, за исключением упомянутых замещений. Испытания проводились в течение достаточного периода времени для получения стабильных результатов.

Испытания D-G проводились на воздушно-газовой горелкой с замкнутым контуром, как и испытания А-С. В испытаниях D-G оксид кальция доставляли в мешках («big-bags»), приготовленных по желаемому весу. Оксид кальция является таким же, как для испытаний А-С. Испытания D-G проводились в той же печи во время одного производственного цикла и с тем же сырьем, за исключением упомянутых замещений. Испытания проводились в течение достаточного периода времени для получения стабильных результатов.

Оксид кальция добавляли к смеси других сырьевых материалов по меньшей мере через 10 минут после подачи других смешанных сырьевых материалов. Содержание влаги смеси в печи составляет 2,5%.

В испытании D 21% известняка был заменен пропорционально негашеной известью - оксидом кальция - в качестве частичного замещения карбоната кальция, количество молей Са при этом сохранялось, и 14% Na2O конечного стекла были пропорционально добавлены в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Наблюдалось падение температуры плавления приблизительно на 25-30°С по сравнению с предыдущим производством без замещения, то есть при 100% кальция, подаваемого в виде карбоната кальция, и 100% натрия, подаваемого в виде карбоната натрия или полевого шпата. Износ печи снижен приблизительно на 25%. Потребление энергии снижено на 5%. Количество газовых включений в стекле не имеет значительных изменений.

В испытании Е 21% известняка был заменен пропорционально негашеной известью - оксидом кальция - в качестве частичного замещения карбоната кальция, количество молей Са при этом сохранялось, и 9% Na2O конечного стекла были пропорционально добавлены в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Наблюдалось падение температуры плавления приблизительно на 25-30°С по сравнению с предыдущим производством без замещения, то есть при 100% кальция, подаваемого в виде карбоната кальция, и 100% натрия, подаваемого в виде карбоната натрия или полевого шпата. Износ печи снижен по меньшей мере на 30%. Потребление энергии снижено на 5%. Количество газовых включений в стекле, часто называемых пузырьками, снижено на 45%, а количество газовых включений в стекле размером более 0,10 мм снижено на 40%.

В испытании F 21%) известняка был заменен пропорционально негашеной известью - оксидом кальция - в качестве частичного замещения карбоната кальция, количество молей Са при этом сохранялось, и от 4,5%) до 5% Na2O конечного стекла были пропорционально добавлены в виде гранулированного стекловидного силиката натрия в качестве частичного замещения карбоната натрия и кремнезема, количество молей Na и Si при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Наблюдалось падение температуры плавления приблизительно на 25-30°С по сравнению с предыдущим производством без замещения, то есть при 100% кальция, подаваемого в виде карбоната кальция, и 100% натрия, подаваемого в виде карбоната натрия или полевого шпата. Износ печи снижен по меньшей мере на 35%. Потребление энергии снижено на 3 5%. Количество газовых включений в стекле, часто называемых пузырьками, снижено на 45-50%, и стекло больше не содержит газовых включений размером более 0,10 мм.

В испытании G 21% кальция в готовом стекле подавали в виде негашеной извести оксида кальция в качестве частичного замещения карбоната кальция, количество молей Са при этом сохранялось. Ожидаемый эффект заключался в снижении выбросов CO2 пропорционально частичным замещениям. Наблюдалось падение температуры плавления. Износ печи снижен по меньшей мере на 35%. Потребление энергии снижено на 3%. Количество газовых включений в стекле, часто называемых пузырьками, снижено на 55%, а количество газовых включений в стекле размером более 0,10 мм снижено на 70%. Выгодным является содержание кальция от 10 до 30% в конечном стекле, подаваемого в виде негашеной извести оксида кальция. Выгодным является содержание натрия от 1 до 15%, предпочтительно от 4 до 15%, более предпочтительно от 4 до 10% в конечном стекле, подаваемого в виде гранулированного стекловидного силиката натрия.

Кроме того, в испытаниях В-G, наблюдалось уменьшение износа печи по меньшей мере на 20%, по оценкам содержания огнеупорных оксидов, в частности циркона, обеспечиваемого огнеупорной футеровкой печи, в производимом стекле. Возможна экономия времени между двумя ремонтами огнеупорной футеровки для того же годового производства или более высокий годовой тоннаж продукции за тот же срок службы печи. В испытаниях D-G наблюдалось улучшение качества стекла для печи, срок службы которой превышал 75%.

Как правило, частичная подача натрия в виде гранулированного стекловидного силиката натрия является положительной для содержания натрия в стекле в широком диапазоне до тех пор, пока подают натрий из материала, отличного от битого стекла и/или добавляют кремний с другим материалом, отличным от битого стекла. Подача в очень большом количестве может вызвать снижение получаемых характеристик, вероятно из-за эффекта теплоизоляции за счет слоя, быстро расплавленного на поверхности. Содержание натрия в виде гранулированного стекловидного силиката натрия составляет от 2 до 50%. Для известково-натриевого стекла содержание натрия в виде гранулированного стекловидного силиката натрия предпочтительно составляет от 4 до 15%. Оставшуюся часть подают в виде карбоната натрия, полевого шпата или битого стекла в количестве от 5 до 95%.

Оксид кальция обеспечивает от 1 до 100% кальция в стекле, оставшуюся часть подают в виде карбоната кальция, например известняка, доломита и т.д. Оксид кальция смешивают после этапа смешивания других материалов, выбранных из: карбоната натрия, известняка (карбоната кальция), доломита (карбоната магния и карбоната кальция), оксида бора, карбоната калия, песка (кремнезема), полевого шпата (кремнезема, природной соды, глинозема), нефелина (кремнезема, природной соды, глинозема, поташа), глинозема и фторсиликата натрия. Между первым и вторым этапами смешивания существует задержка по меньшей мере 10 минут.

В одном варианте осуществления сырье содержит:

- порошкообразную негашеную известь,

- гранулированный стекловидный силикат натрия,

- кварцевый песок,

- карбонат натрия и

- гранулированное стеклянное вторсырье для получения стекла с Na2O от 10 до 20% по массе от общего количества.

В одном варианте осуществления сырье содержит:

- порошкообразную негашеную известь,

- гранулированный стекловидный силикат натрия,

- кварцевый песок,

- гранулированное стеклянное вторсырье,

- порошкообразный или гранулированный фторсиликат натрия и

- порошкообразный или гранулированный полевой шпат.

В данном документе термин «порошкообразный» означает материал со средним размером гранул менее 1 мм, а термин «гранулированный» означает материал со средним размером гранул более 5 мм.

Сырье загружали в промышленную печь для непрерывного производства стекла. В одном варианте осуществления печь снабжена горелкой с по существу горизонтальным пламенем или с замкнутым контуром, при этом пламя и дымовые газы перемещаются по U-образному пути от торца над поверхностью стеклянной ванны, расплавленной или в процессе плавления. Воздушно-газовая или топливная горелка с замкнутым контуром может быть дополнена кислородно-газовой или кислородно-топливной горелкой на своде или по меньшей мере двумя погруженными нагревательными электродами. Нагрев печи обеспечивает более чем на 50% горелка с замкнутым контуром.

В одном варианте осуществления печь снабжена боковыми горелками с воздушным или кислородным сжиганием на газе или жидком топливе на одной или обеих вертикальных стойках печи, над поверхностью ванны расплавленного стекла или в процессе плавления. Дополнением могут служить по меньшей мере два погруженных нагревательных электрода. Нагрев печи обеспечивают более чем на 50% боковые горелки.

В одном варианте осуществления стекольная установка содержит на выпуске из печи по меньшей мере один дымоход для отработанного газа, выходящего из печи. Дымоход открывается в печь для обжига стеклянного сырья, см. фиг. 1-3.

В одном варианте осуществления предусмотрена комбинированная печь для стекла и камня. Под термином «печь для камня» понимается печь для обжига камня, такого как известняк, доломит, кремень, гидратированный глинозем, пригодная для получения на выпуске обжига сырья, в частности, входящего в состав стекла.

В одном варианте осуществления установка содержит промышленную стекольную печь, содержащую резервуар для расплавленного стекла, нагревательную камеру сгорания, расположенную над резервуаром, и канал для удаления дымовых газов, сообщающийся с нагревательной камерой; и печь для камня, содержащую зону для обжига, для обжига камня, при этом канал для удаления дымовых газов содержит выпуск для дымовых газов, соединенный с зоной обжига камня для обжига, обеспечивающий зону обжига камня для обжига дымовыми газами высокой температуры.

Печь для камня работает на скрещивании потоков. Камень для обжига загружают в верхнюю часть печи для камня и опускают, изменяя под действием тепла. Известь, магнезия, фрагментированный кремнезем, дегидратированный глинозем и т.д. собираются на дне печи для обжига камня. Горячие газы вводят в каменную печь. Во время обжига камню передается тепловая энергия горячих газов. Температура газа на выпуске может быть низкой. Превосходное восстановление энергии достигается за счет восстановления энергии попутного газа.

При температурах, указанных на печи для камня:

- Известняк превращается в известь путем прокаливания с выделением CO2.

- Доломит превращается в комбинацию оксида магния и оксида кальция при прокаливании с выделением CO2.

- Кремень обычно содержит приблизительно 90% кремнезема и приблизительно 10% соединений Mg, Са, Al и/или Na. Эти виды участвуют в производстве стекла. Кремень, нагретый до высокой температуры, становится хрупким и рассыпается. Напротив, необожженный кремень обладает высокой твердостью, что затрудняет измельчение. Однако для более быстрого плавления требуется размер гранул порядка нескольких миллиметров. При обжиге можно использовать речной, морской или карьерный кремень; гидратированный глинозем обезвоживают при высоких температурах.

Кроме того, часть входящего газа может быть направлена в печь для обжига камня, а оставшаяся часть - в альтернативный последовательный рекуператор. Производство извести при необходимости может быть адаптировано.

Возникло еще одно неожиданное преимущество. В настоящей установке хлор, присутствующий в дымовых газах, может осаждаться на поверхности камней для обжига и повторно использоваться в стекольной печи. Хлор может присутствовать в сочетании с известью в виде хлорида кальция и магнезией в виде хлорида магния. Хлор представляет собой очиститель, который способствует дегазации расплавленного стекла.

Сера является лучшим очистителем, чем хлор. Сера, присутствующая в дымовых газах, может осаждаться на поверхности камней для обжига и повторно использоваться в стекольной печи. Сера может присутствовать в виде сульфата кальция, сульфата магния или сульфата натрия. Рециркуляция серы в сульфат, связанная с обжигаемым камнем, позволяет сократить подачу сульфата в стекольную печь приблизительно на 50%, в частности сульфата кальция. Кроме того, обработка дымовых газов до того, как они выбрасываются в атмосферу, упрощается или даже вообще не требуется.

Установка позволяет осуществлять рециркуляцию благодаря своим свойствам (i) самонейтрализации кислотных соединений, присутствующих в дымовых газах, и (ii) самоочистке, что ограничивает операции по техническому обслуживанию каналов для дымовых газов.

Указанная печь для камня или дополнительная печь для камня также могут использоваться для производства оксидов магния и кальция. Таким образом, эту смесь получают путем прокаливания доломита. Использование указанной смеси оксидов магния и кальция позволяет уменьшить усадку, в частности выделение CO2.

В одном варианте осуществления указанный выпуск для дымовых газов предусмотрен в дымоходе канала для удаления дымовых газов. Можно контролировать поток дымовых газов на указанном выпуске для дымовых газов.

В одном варианте осуществления производительность стекольной печи составляет более 10 тонн стекла в день. Печь относится к промышленному типу.

В одном варианте осуществления установка содержит по меньшей мере две стекольных печи и одну печь для камня. Остановка стекольной печи может быть сдвинута, чтобы обеспечить непрерывный нагрев печи для камня. Установка может также содержать рекуператор энергии дымовых газов в случае воздуха для горения.

В одном варианте осуществления установка содержит стекольную печь, печь для камня и вспомогательную горелку, подходящую для нагрева печи для камня. Обеспечено стабильное и постоянное производство посредством печи для камня.

В одном варианте осуществления зона обжига является трубчатой, при этом зона подачи камня для обжига расположена сверху, а зона удаления обожженного камня расположена ниже. В обычной печи обжигаемый камень охлаждается воздухом для горения, подаваемым снизу. Здесь в зоне удаления обожженного камня установлено слегка пониженное давление, чтобы дымовые газы не выходили снизу. Поэтому ожидается восходящий поток воздуха. В случае слишком высокой температуры дымовых газов, например для футеровки печи для камня, устанавливают более низкое давление, что приводит к разбавлению дымовых газов в зоне обжига и понижению температуры.

В противном случае, если желательно сохранить температуру в зоне обжига на высоком уровне, выполняют обход для воздуха, поступающего через зону удаления обожженного камня, расположенный в нижней части зоны обжига. Обход может быть направлен на впуск для воздуха стекольной печи. Обход может быть направлен на впуск регенератора, что позволяет ограничить его охлаждение во время его работы в качестве элемента подачи в стекольную печь. Обход может быть направлен в зону печи для камня, расположенную над зоной обжига.

В одном варианте осуществления предусмотрен способ обжига камня для обжига:

- камень для обжига помещают в зону обжига камня для обжига, и

- в зону обжига подают дымовые газы, образующиеся в результате сгорания, выходящие из канала для удаления дымовых газов, установленного ниже по потоку относительно нагревательной камерой сгорания промышленной стекольной печи, содержащей резервуар для расплавленного стекла и указанный канал для удаления дымовых газов, сообщающийся с нагревательной камерой во время нагрева стекольной печи.

В одном варианте осуществления камень для обжига выбирают из известняка, доломита, кремня или гидратированного глинозема. Обжиг известняка и доломита представляет собой прокаливание, то есть выделение CO2 или декарбонизацию. Обжиг кремня представляет собой термическое раскалывание. Обжиг гидратированного глинозема представляет собой сушку путем удаления связанной воды.

Когда температура камня для обжига поднимается, удаляется свободная вода, затем связанная вода, а затем карбонаты разлагаются на оксиды и CO2. В печи для обжига извести, работающей на природном газе, топливо вводят в одну или более зон сгорания печи для обжига извести, а воздух для горения частично вводят снизу в зону удаления извести и/или одну или более зон сгорания.

В данном случае печь для камня работает на горячем газе. Горячие газы вводят в зону, расположенную приблизительно на 2/3 высоты печи для камня.

Печь для камня может иметь высоту от 20 до 30 м и внутренний диаметр от 3 до 5 м с зоной обжига от 3 до 4 м высотой.

В одном варианте осуществления максимальная температура в зоне обжига камня для обжига составляет более 900°С, предпочтительно более 1000°С. Декарбонизация происходит быстро.

В одном варианте осуществления обжиг камня для обжига снижает температуру дымовых газов до менее 300°С, предпочтительно менее 200°С. Дымовые газы выходят через колошник печи для камня при температуре 100°С или чуть выше. Потери энергии очень низкие, предотвращается конденсация водяного пара из дымовых газов и высыхание камней для обжига.

В одном варианте температура дымовых газов снижается более чем на 900°С, предпочтительно более чем на 1100°С, более предпочтительно более чем на 1200°С .Дымовые газы могут попадать в печь для камня при температуре выше 1300°С, например приблизительно 1500°С. Рекуперированная мощность печи может составлять от 10 до 30 кВт на тонну ежедневного производства стекла.

В одном варианте осуществления камень для обжига остается в зоне обжига камня для обжига на период от 1 до 4 часов и в печи для камня в течение 12-36 часов.

В одном варианте осуществления камень для обжига перемещают против потока отработанного газа.

В одном варианте осуществления дымовые газы содержат хлорсодержащие компоненты, и указанные хлорсодержащие компоненты задерживаются на камне для обжига в случае использования доломита и известняка. На выходе получают смесь оксидов магния и кальция или известь с содержанием хлоридов, совместимым с использованием стекла.

В одном варианте осуществления дымовые газы содержат серосодержащие компоненты, и указанные серосодержащие компоненты задерживаются на камне для обжига, в частности в случае использования доломита и известняка. На выходе печи для камня получают камень, состоящий, в частности, из оксидов магния и кальция или извести с содержанием сульфатов, совместимым с использованием стекла.

Таким образом, печь для камня самонейтрализуется и самоочищается от дымовых газов, содержание S и Cl в которых требует специальной обработки в обычных условиях. Обработка для нейтрализации дымовых газов не требуется.

В одном варианте осуществления стекло, полученное в промышленной стекольной печи, является известково-натриевым, боросиликатным, алюмосиликатным, кварцевым или стеклокерамическим.

Заявитель провел испытания по прокаливанию известнякового камня в дымоходе действующей промышленной стекольной печи. Масса образцов известнякового камня составляла от 396 до 633 граммов. Температура в начале прокаливания составляла от 1240 до 1340°С. Температура в конце прокаливания составляла от 1290 до 1380°С. Реакция прокаливания СаСО3 СаО + CO2 приводит к теоретической потере массы 43%. Время прокаливания менее 1 часа приводит к слишком низким потерям массы, свидетельствующим о неполном прокаливании. За один час прокаливания потеря массы составила 42,1%. Прокаливание в течение 1,75-2,25 часа приводит к потере массы от 43,7 до 44%, что указывает на полное прокаливание и небольшую потерю материала при рекуперации образца. Потери связаны с условиями испытания, и их можно избежать в производственном процессе. Дымовые газы из стекольной печи позволяет прокаливать известняк. Другие камни для обжига могут включать доломит, кремень, гидратированный глинозем.

Стекольная печь 1 содержит резервуар 2 для расплавленного стекла 33 для серийного производства. Стекольная печь 1 содержит камеру 4 сгорания, расположенную над ванной 3 расплавленного стекла, и верхнюю стенку 5, состоящую из свода 5а и вертикальных частей, называемых вертикальными стойками (по длине) или торцами (по ширине) 5b, ограничивающими камеру 4 сгорания. Стекольная печь 1 содержит по меньшей мере одну горелку 6, в которую подают жидкое топливо или газ, и впуск 7 для окислителя. Окислителем может быть воздух, см. фиг. 1, или кислород, см. фиг. 2.

Резервуар 2 и верхняя стенка 5 выполнены из огнеупорных материалов, усиленных внешней металлической конструкцией, удаленной от высокотемпературных зон. Горелка 6 имеет пламя, ориентированное горизонтально в камере 4 сгорания. Стекольная печь 1 содержит выпуск 8 для дымовых газов, образованный в одной из вертикальных стенок 5b над ванной расплавленного стекла. Горелка 6 и выпуск 8 для дымовых газов могут быть выполнены на одной короткой стороне, так что пламя и дымовые газы образуют U-образный путь в камере 4 сгорания. Стекольная печь 1 может представлять собой печь с замкнутым контуром.

Ниже по потоку относительно стекольной печи 1 в направлении движения дымовых газов установка содержит дымоход 10. Дымоход 10 представляет собой по существу горизонтальный канал для дымовых газов. Дымоход 10 сообщается по текучей среде с камерой 4 сгорания через выпуск 8 для дымовых газов. Дымоход 10 выполнен из огнеупорных материалов, усиленных внешней металлической конструкцией, удаленной от высокотемпературных зон. Дымоход 10 снабжен разветвлением и имеет два выпуска. Дымоход 10 не имеет клапана.

Ниже по потоку относительно стекольной печи 1 в направлении движения дымовых газов установка содержит печь 11 для камня. Печь 11 для камня может представлять собой печь для извести. Печь 11 для камня имеет вертикально ориентированную конструкцию. Печь 11 для камня имеет форму тела вращения. Печь 11 для камня выполнена из огнеупорных материалов, усиленных внешней металлической конструкцией, удаленной от высокотемпературных зон. Печь 11 для камня может иметь, например, высоту 25 м и диаметр 4 м. Печь 11 для камня содержит камеру 12 с вертикальной осью, нижнее отверстие 13 и верхнее отверстие 14 или колошник. Нижнее отверстие 13 позволяет удалять обожженный камень и вводить некоторое количество воздуха для предотвращения выпуска дымовых газов через указанное нижнее отверстие 13.

Верхнее отверстие 14 позволяет вводить камень для обжига, например через люк 15 и выпуск для дымовых газов. Верхнее отверстие 14 может быть снабжено сепаратором, с одной стороны, для обработки дымовых газов, в частности для удаления пыли в фильтре 16, а с другой стороны, для подачи камня для обжига в печь 11 для камня. Ниже по потоку относительно фильтра 16 предусмотрен дымоход 17, способный отводить удаленные и охлажденные дымовые газы. Ниже по потоку относительно фильтра 16 дымовые газы могут выбрасываться в атмосферу, в то время как фильтр принимает дымовые газы непосредственно из печи 11 для камня или из рекуператора энергии.

Камера 12 имеет в целом герметичную конструкцию. Камера 12 содержит зону 20 предварительного нагрева, примыкающую к верхнему отверстию 14, зону 21 обжига, расположенную под зоной 20 предварительного нагрева, и зону 22 охлаждения, расположенную под зоной 21 обжига и вблизи нижнего отверстия 13. Между зоной 21 обжига и зоной 22 охлаждения камера снабжена отверстием 23, сообщающимся по текучей среде с одним из выпусков дымохода 10. Зона 22 охлаждения имеет высоту от 55 до 75% высоты камеры 12. Зона 21 обжига имеет высоту от 5 до 20% высоты камеры 12. Зона 20 предварительного нагрева имеет высоту от 10 до 25% высоты камеры 12.

Установка также содержит теплообменник 25, сообщающийся по текучей среде с другим из указанных выпусков дымохода 10. Теплообменник 25 передает тепловую энергию дымовых газов воздуху, подаваемому в стекольную печь 1. В случае рекуператора передача может осуществляться посредством теплопроводящих пластин. В случае регенератора передача может происходить путем промежуточного накопления тепла в материалах с высокой теплоемкостью. Потоки дымовых газов и воздуха для горения чередуются: один нагревает, а другой охлаждает регенератор с помощью подвижных заслонок.

Теплообменник 25 снабжен впуском 26 для окружающего воздуха и выпуском 27 для горячего воздуха. Выпуск 27 для горячего воздуха соединен каналом 28 с впуском 7 для окислителя. Теплообменник 25 снабжен впуском 29 для горячих дымовых газов, снабжаемым другим из указанных выпусков дымохода 10, и выпуском 30 для охлажденных дымовых газов, ведущим к фильтру 16.

В варианте осуществления, показанном на фиг. 2, стекольная печь представляет собой кислородно-газовую печь, то есть печь на топливном газе, обычно на метане, и окислительном кислороде. Затем расход газа на впуске и выпуске снижается, в частности, на 80% на впуске в окислитель из-за отсутствия азота, содержащегося в воздухе. В результате содержание NOx можно разделить на 3. Дымовые газы в основном состоят из водяного пара, появляющегося в результате сгорания газа, и углекислого газа, появляющегося в результате сгорания газа и дегазации стекла, а также других дегазирующих газов. Поскольку поток дыма слабее, чем в предыдущем варианте, можно соединить по меньшей мере две стекольные печи 1 и печь 11 для камня.

В варианте осуществления, показанном на фиг. 3, в печи 11 для камня предусмотрена вспомогательная горелка 35, которая потребляет воздух, поднимающийся в зоне 22 охлаждения или рядом с печью 11 для камня, обеспечивая дополнительный поток высокотемпературных дымовых газов.

В вышеуказанных вариантах осуществления дымовые газы выходят из печи для камня при низкой температуре, при этом теряется большая часть хлоридов и сульфатов, которые содержатся в указанных дымовых газах на выпуске из стекольной печи. Таким образом, происходит нейтрализация и очистка дымовых газов до такой степени, что нейтрализация дымовых газов ниже по потоку становится ненужной. При нейтрализации образуются соединения CaCl2 и CaSO4 в случае извести, MgCl2 и MgSO4 в случае доломита, остающиеся в обожженном камне. Эти соединения обеспечивают подачу хлоридов и сульфатов в стеклянную ванну.

Настоящее изобретение вызывает повышенный интерес, поскольку стекольная печь дает тип стекла, требующий высокой температуры, в частности боросиликатное, например Ругех®, или стеклокерамику.

Иными словами, камень для обжига включает по меньшей мере одно из следующего: известняк, доломит, кремень или гидратированный глинозем. Камень для обжига вводят в печь для камня сверху и начинают опускание, ведущее после обжига к выпуску из нижней части печи для камня, с прохождением через камеру. Камера содержит зону предварительного нагрева, зону обжига и зону охлаждения в указанном порядке в направлении опускания камня.

Газы, протекающие через камеру, поднимаются. Указанные газы могут содержать окружающий воздух, входящий снизу и выходящий либо в верхней части печи для камня, либо в верхней части зоны охлаждения. Указанные газы содержат отработанные дымовые газы. Отработанные дымовые газы попадают в нижнюю часть зоны обжига камня для обжига. Отработанные дымовые газы проходят через зону обжига и зону предварительного нагрева. Отработанные дымовые газы поступают из канала для удаления дымовых газов, установленного ниже по потоку относительно нагревательной камеры сгорания промышленной стекольной печи. Промышленная стекольная печь содержит резервуар для расплавленного стекла и указанный канал для удаления дымовых газов на выпуске из нагревательной камеры во время нагрева стекольной печи. Отработанные дымовые газы на выпуске из нагревательной камеры имеют температуру от 1300 до 1500°С. Дымовые газы на выпуске из печи для камня находятся при температуре от 100 до 200°С, предпочтительно от 100 до 150°С.

Далее описывается эффект введения оксида кальция в смесь для замещения карбоната кальция.

Заявитель провел испытания. Замена известняка негашеной известью в материалах для производства стекла создает проблемы, особенно связанные с реакционной способностью извести с влажностью воздуха. Экономический баланс для извести менее благоприятен, чем для известняка, несмотря на меньший тоннаж транспортируемого и обрабатываемого материала. Кроме того, известь с большим размером гранул медленно плавится в стеклянной ванне и может не расплавиться. Известь с мелким размером гранул способствует сыпучести под действием дымовых газов. Часть извести теряется и забивает каналы для дымовых газов ниже по потоку относительно печи.

Несмотря на эти препятствия, заявитель разработал исходную смесь стекла. При приготовлении смеси возникла трудность. В отсутствие воды порошкообразная смесь не сохраняется и имеет сильную сыпучесть. Но вода и известь экзотермически реагируют между собой. Достигнутая температура затрудняет обработку смеси.

Заявитель разработал способ приготовления исходной смеси, обеспечивающий смесь с низким нагревом и низкой сыпучестью. Размер гранул компонентов, добавленных к смеси, в значительной степени сохраняется, за исключением того, что манипуляции с механическим переносом могут создавать эффект измельчения, который немного уменьшает размер гранул. Указанная смесь, вводимая в стекольную печь, позволяет снизить энергию, необходимую для производства стекла, и количество выделяемого CO2 приблизительно на 3-6%. Кроме того, время, необходимое для плавления смеси, меньше, чем время, требуемое при использовании карбоната кальция. В результате повышается производительность печи, что также приводит к дополнительному снижению потребления энергии приблизительно на 4 6%.

В одном варианте осуществления процесс производства стекла включает приготовление исходной смеси стекла для стекольной печи, в которой воду, песок и карбонат натрия смешивают в массовых пропорциях от 0 до 5%, от 40 до 65% и от более 0 до 25% соответственно, и после задержки от по меньшей мере 10 минут до одного часа оксид кальция добавляют в массовом соотношении от 1 до 20% от общего количества.

В одном варианте осуществления процесс производства стекла включает приготовление исходной смеси стекла для стекольной печи, в которой воду, песок и карбонат натрия смешивают в массовых пропорциях от 0 до 5%, от 40 до 65% и от более 0 до 25% соответственно, и после задержки по меньшей мере один час оксид кальция добавляют в массовом соотношении от 1 до 20% от общего количества. При приготовлении исходной смеси не наблюдается какого-либо самопроизвольного нагревания, значительного или по меньшей мере способного причинять неудобство. Задержка подачи оксида кальция позволяет карбонату натрия захватить имеющуюся воду, особенно в песке. Заявитель осознал преимущество отказа от химической реакции с участием извести перед загрузкой.

В одном варианте осуществления массовая доля воды составляет от 1,5 до 3%. Снижается риск развития сыпучести даже для фракций смеси с мелким размером гранул.

В одном варианте осуществления указанная задержка составляет по меньшей мере один час.

В одном варианте осуществления указанная задержка составляет от по меньшей мере 10 минут до менее часа для смеси воды, песка и карбоната натрия с влажностью не более 4,1%.

В одном варианте осуществления карбонат натрия имеет такой размер гранул, что менее 5% проходят через сито калибром 0,075 мм, менее 15% проходят через сито калибром 0,150 мм, и менее 5% проходят через сито калибром 0,600 мм.

В одном варианте осуществления указанная смесь воды, песка и карбоната натрия имеет не более 3% влажности с карбонатом натрия с размером гранул преимущественно более 0,500 мм и менее 1,000 мм.

В одном варианте осуществления указанная смесь воды, песка и карбоната натрия имеет не более 2% влажности с карбонатом натрия с размером гранул преимущественно менее 0,250 мм.

В одном варианте осуществления указанная задержка составляет по меньшей мере 72 часа.

В одном варианте осуществления начальная температура сырья составляет по меньшей мере 30°С. Скорость гидратации карбоната натрия увеличивается.

В одном варианте осуществления оксид кальция имеет такой размер гранул, что от 70 до 90% по массе не проходят через сито калибром 0,1 мм, предпочтительно от 30 до 80% по массе не проходят через сито калибром 0,5 мм, более предпочтительно от 30 до 70% по массе не проходят через сито калибром 2 мм. Развитие сыпучести низкое.

В одном варианте осуществления оксид кальция имеет такой размер гранул, что более 90% по массе не проходят через сито калибром 0,1 мм, и менее 5% по массе не проходят через сито калибром 4 мм, предпочтительно более 95% по массе не проходят через сито калибром 0,1 мм, и менее 1% по массе не проходят через сито калибром 4 мм. Количество воздуха, вводимого в печь со смесью, невелико, и частицы редко не расплавляются.

В одном варианте осуществления оксид кальция имеет средний размер гранул от 1 до 1,5 мм.

В одном варианте осуществления исходную смесь используют в стекольной печи менее чем через 1 час после ее приготовления для получения такого размера гранул, что 90% или более по массе проходят через сито калибром 0,1 мм, предпочтительно менее чем через 2 часа после ее приготовления для получения такого размера гранул, что от 70 до 90% по массе проходят через сито 0,1 мм. Мелкий размер гранул связан с высокой реакционной способностью и быстрой обработкой. Таким образом, плавление происходит быстро.

В одном варианте осуществления исходную смесь используют в стекольной печи менее чем через 8 часов после ее приготовления для получения такого размера гранул, что 70% или более по массе проходят через сито калибром 2 мм. Средний размер гранул предоставляет универсальное исполнение с промышленно выгодными сроками хранения.

В одном варианте осуществления указанный песок является сухим. Количество подаваемой воды хорошо контролируется. В одном варианте осуществления без подачи воды, предпочтительно связанном со средним или большим размером гранул, потребляемая энергия снижается. Песок считается сухим при влажности ниже 0,1%. Песок можно сушить путем нагревания до температуры на 15-20°С выше комнатной.

В одном варианте осуществления вода присутствует в указанном песке, предпочтительно от 3 до 4% по массе. Расходы на специальное добавление воды исключаются.

В одном варианте осуществления оксид кальция не содержит специально добавленного оксида алюминия. Оксид алюминия может быть добавлен при смешивании воды, песка и карбоната натрия.

В одном варианте осуществления битое стекло добавляют к исходной смеси стекла до или после добавления оксида кальция в количестве от 5 до 40% от общего количества. Битое стекло может поступать из партий стекла пониженного качества. Партии имеют известный состав, поэтому количество другого сырья регулируется до желаемого качества стекла.

В одном варианте осуществления исходную смесь стекла готовят в твердом состоянии. В случае жидкого раствора исключается испарение воды. Исключаются энергозатраты на предварительное плавление сырья. В одном варианте осуществления исходную смесь стекла готовят при температуре между температурой окружающей среды и температурой на 20°С выше температуры окружающей среды.

В одном варианте осуществления исходную смесь стекла готовят при температуре от +0 до +20°С к предварительной температуре воды, песка, карбоната натрия и оксида кальция. Средневзвешенное значение можно принять за предварительную температуру.

В одном варианте осуществления исходную смесь стекла готовят без добавления тепловой энергии. Исключается сушка смеси, которая приводит к образованию мелких частиц и, следовательно, сыпучести.

В одном варианте осуществления указанную смесь загружают в электрическую печь.

В одном варианте осуществления смесь воды, песка, природной соды и оксида кальция подают в стекольную печь, причем массовая доля оксида кальция составляет от 1 до 20% от общего количества смеси, и смесь расплавляют по меньшей мере одной горелкой с пламенем, направленным на смесь. Указанная горелка обеспечивает высокий коэффициент полезного действия и эффект остекления сыпучих частиц по отношению к поверхности стеклянной ванны в ходе плавления стекла, или когда оно уже расплавлено.

В одном варианте осуществления окислителем, подаваемым в горелку, является кислород. Эффект остекления сыпучих частиц усиливается.

В одном варианте осуществления вода, песок, карбонат натрия и оксид кальция присутствуют в массовых пропорциях от 0 до 5%, от 40 до 65%, от 1 до 25% и от 1 до 20% соответственно.

В одном варианте осуществления декарбонизация Na2CO3 осуществляется в стекольной печи в жидкой фазе.

В одном варианте осуществления промышленная стекольная печь содержит резервуар для расплавленного стекла, нагревательную камеру сгорания, расположенную над резервуаром и ограниченную вертикальными стойками, торцами и сводом, канал для удаления дымовых газов, сообщающийся с нагревательной камерой, горелку с замкнутым контуром, расположенную в направлении, параллельном каналу для удаления дымовых газов, и горелку с пламенем, направленным в сторону резервуара с расплавленным стеклом.

В одном варианте осуществления горелка с пламенем размещена на своде печи.

В одном варианте осуществления стекольная печь является стационарной. Исключается хрупкость поворотных печей.

Были проведены описанные ниже испытания.

1) Температурное испытание партии исходной смеси известково-натриевого стекла.

Сырье взвешивали на 20 кг исходной смеси. Песок сушили, а затем повторно увлажняли для воспроизводимого содержания воды. Все остальное сырье добавляется сразу одновременно. Осуществляли перемешивание в смесителе типа бетономешалки в течение 100 секунд. Брали 16 кг и помещали в закрытую емкость. Температуру поднимали в течение 2 часов термопарой, расположенной в центре партии в закрытой емкости. Вода была одинаковой для всех 5 партий. Песок и карбонат натрия поступали из одних и тех же промышленных партий от одних и тех же поставщиков. Сравнивали пять источников кальция:

- Известняк;

- Негашеная известь А белая на развес, D50 до 0,1 мм;

- Негашеная известь В коричневая на развес, D50 до 0,1 мм;

- Негашеная известь С поставляемая в мешках по 1 тонне калибром 4/8 мм;

- Негашеная известь D, D50 до 1,2 мм.

Обозначение D50 означает, что 50% материала по массе имеет меньший размер гранул и 50% имеет больший размер гранул. Калибр является коммерческим обозначением, указывающим на преобладание размера гранул в диапазоне 4 8 мм.

Кривые на фиг. 5 начинаются в момент времени t=t0+5 минут, исходя из времени, необходимого для заполнения емкости, установки термопары и закрытия емкости. Кривые показывают повышение температуры менее чем на 5°С для известняка, приблизительно на 15°С для негашеной извести С, поставляемой в мешках, приблизительно на 75°С при t=t0+35 минут для негашеной извести D, приблизительно 75°С при t=t0+12 минут для белой негашеной извести А, поставляемой на развес, более чем на 90°С при t=t0+30 минут для коричневой негашеной извести В, поставляемой на развес.

Слабый нагрев негашеной извести С можно объяснить очень крупным размером гранул и предыдущим поглощением влаги, которое привело к частичной гидратации извести и вызвало потерю любого выигрыша в энергии. Гашеная известь, вводимая в стекольную печь, дегидратируется под действием тепла, что влияет на энергетический баланс за счет энергии, необходимой для дегидратации, и энергии для нагрева дополнительной воды до температуры печи. Однако известь с крупным размером гранул менее склонна к непреднамеренной гидратации, и гидратация происходит медленнее, чем с известью с мелким размером гранул.

Различия в нагревании и времени нагрева негашеной извести А и В, поставляемой на развес, белого и коричневого цвета, можно объяснить разным составом, но это не очень важно.

Три испытательные партии, подвергшиеся сильному нагреву, образуют смесь, способствующую сильной сыпучести, то есть пыли, частично теряемой за счет продувания вытяжных труб и не участвующей в получении стекла. С другой стороны, повышенный нагрев затрудняет обработку смеси в течение нескольких часов. Можно воспользоваться этим повышенным нагревом, чтобы загрузить в печь горячую смесь и улучшить тепловой баланс стекольной печи. Прирост будет в диапазоне от 1 до 1,5%.

2) Испытание фазирования этой же смеси

В результате неожиданно прерванной обработки известь была введена в смесь с задержкой. Смешивали воду, песок и карбонат натрия. Песок и карбонат натрия поступали из одних и тех же промышленных партий, что и в первом испытании. Известь использовали калибра 0/5 мм. Известь добавляли через 5 часов, и дальнейшее испытание проводили, как и раньше. Никакого нагрева замечено не было, см. нижнюю кривую на фиг. 6.

Принимая во внимание этот результат, заявитель провел два других испытания: одно с введением одной и той же извести в предварительную смесь воды, песка и карбоната натрия, а другое с введением предварительной смеси воды, песка и карбоната натрия в одну и ту же известь без задержки между производством предварительной смеси и введением, см. верхние кривые на фиг.6. В обоих случаях происходит значительный нагрев, примерно до 40°С. Под «одной и той же» известью здесь подразумевается известь из одной поставки от производителя, поэтому имеющая очень похожий размер гранул, калибр 0/3 мм и идентичные условия хранения. Известь брали из образца №1 таблицы в главе 4. Отсрочка приготовления смеси с отсрочкой введения извести выгодна, чтобы избежать нагрева. Затем партию смеси без нагрева загружали в стекольную печь. Пропорция сыпучих частиц была сопоставима с долей стекла, изготовленного из известняка.

3) Испытание с загрузкой в печь

Используя один и тот же состав известково-натриевого стекла, заявитель попытался сравнить различные размеры гранул извести в одной и той же печи. Все остальное сырье идентично от испытания к испытанию. Известь калибра 0/5 мм обеспечила производство 23 т/сутки стекла, а известь калибра 2/6 мм от того же поставщика обеспечила производство 20,5 т/сутки стекла. Указанную известь брали из образцов №4 и 6 таблицы в главе 4 соответственно. Известь с мелким размером частиц плавится в печи быстрее, чем известь с крупным размером частиц, но содержит больше воздуха. Воздух нужно удалять из расплавленного стекла путем более длительного процесса дегазации.

Кроме того, заявитель предпочитает известь, содержащую максимальное количество частиц с размером гранул более 0,1 мм во избежание сыпучести, меньшим чем максимальное значение от 4 до 6 мм для быстрого плавления, и относительное распределение между этими пределами для уменьшения количества воздуха, попадающего в печь и требующего дегазации стекла.

В стекольной печи смесь плавится быстрее, чем смесь с эквивалентным размером гранул на основе известняка, и в результате получается практически идентичное стекло. Это ускорение приводит к увеличению дневной производительности печи примерно на 22%.

В ходе испытаний, проведенных в одной лабораторной печи в отсутствие доломита, образцы расплавленного стекла брали из печи с 30-минутными интервалами. Две партии стекла одного и того же состава на основе одного и того же известняка потребовали 2 часа 30 минут и 3 часа нагрева для правильного плавления. Образцы до этого содержали нерасплавленные частицы и после охлаждения распадались в порошок. Партия стекла того же состава на основе того же известняка, предварительно прокаленного при 1000°С с потерей при прокаливании 43,5%, размером гранул 0,1/2 мм, и партия стекла того же состава на основе негашеной извести С. Негашеная известь С состоит по массе: СаО - 97,1%, MgO - 1,8%, SiO2 - 0,5%, Al2O3 - 0,2% и Fe2O3 - 0,16 ppm. Негашеная известь С имеет такой размер гранул, что более 50% не проходят через сито калибром 3,15 мм; 18% не проходят через сито калибром 2 мм после прохождения через сито калибром 3,15 мм; 18% не проходят через сито калибром 2 мм после прохождения через сито калибром 3,15 мм; менее 5% не проходят через сито калибром 1,6 мм после прохождения через сито калибром 2 мм; менее 5% не проходят через сито калибром 0,8 мм после прохождения через сито 1,6 мм; менее 5% не проходят через сито калибром 0,5 мм после прохождения через сито калибром 0,8 мм; менее 5% не проходят через сито калибром 0,315 мм после прохождения через сито калибром 0,5 мм; менее 5% не проходят через сито калибром 0,2 мм после прохождения через сито калибром 0,315 мм; менее 5% не проходят через сито калибром 0,1 мм после прохождения через сито калибром 0,2 мм; менее 10% не проходят через сито калибром 0,08 мм после прохождения через сито калибром 0,1 мм; менее 5% проходит через сито калибром 0,08 мм. Две последние партии стекла обеспечили надлежащее качество стекла после 2 часов нагрева.

Отсутствие доломита является упрощением, не влияющим на вывод о сокращении времени плавления.

4) Измерение размера гранул

Эти измерения размера гранул показывают, что этот параметр изменяется в зависимости от формы выпуска извести в мешках, на развес и т.д., обращения с известью и ее перемещения, а также условий и продолжительности хранения. Желаемый размер гранул включает как можно больше частиц от 0,1 мм до 4 мм, например 90% по массе, которые не проходят через сито калибром 0,1 мм, и менее 5% по массе, которые не проходят через сито калибром 4 мм. Предпочтительный размер гранул является следующим: более 95% по массе не проходят через сито калибром 0,1 мм и менее 1% по массе не проходит через сито калибром 4 мм.

5) Количество сыпучих частиц

Дымоход промышленной стекольной печи оборудован обходом, позволяющим рекуперировать и осаждать часть сыпучих частиц. Такое же устройство обхода использовалось во время цикла испытаний. Испытания проводились с использованием на впуске одного и того же сырья, за исключением замены известняка на СаО, и с получением стекла того же состава на выпуске и в течение 24 часов. Первая серия испытаний была проведена с классической смесью, содержащей известняк, и с печью с замкнутым циклом и горелкой на своде. Вторая серия испытаний была проведена со смесью, содержащей известь №4, и с печью с замкнутым циклом и горелкой на своде. Состав смеси: 1367 кг песка, 112 кг доломита, 416 кг карбоната натрия, 4 кг сульфата натрия, 160 кг негашеной извести, 30 кг глинозема. Количество рекуперированных сыпучих частиц представляет собой относительные измерения для сравнения между ними. Они не были уменьшены до тонны произведенного стекла. Вот приблизительные значения в граммах:

Серия №° 1: среднее значение: 43,15; средняя разница: 14,65. Собранная пыль возникает вследствие двух эффектов: разлета частиц и испарения с дальнейшей повторной конденсацией газообразных частиц на холодном пальце, который поместили в дымоход для сбора пыли. Заявитель указал на этот второй эффект.

Серия №° 2: среднее значение: 45,2; средняя разница: 7,85. Применяют анализ, выполненный для серии №° 1. Нет необходимости в очистке дымохода в течении месяцев эксплуатации. Рекуперированная пыль в основном содержит сульфат натрия, который легче очистить, чем сульфат кальция, обычно обнаруживаемый в дымоходе. Из этого следует, что потеря Са вследствие сыпучести уменьшается.

В итоге, измерение количества частиц в дымоходе затруднительно и требует интерпретации. В условиях испытания использование СаО, образующегося при прокаливании известняка, не вызывает такой же сыпучести частиц в печи, как использование СаСО3 с горелкой на своде.

После испытаний заявитель разработал приготовление исходной смеси стекла для стекольной печи, в которой сначала воду, песок и карбонат натрия смешивают в массовых пропорциях от 0 до 5%, от 40 до 65% и от более 0 до 25% соответственно, а затем оксид кальция добавляют в массовом соотношении от 1 до 20% от общего количества. Добавление СаО осуществляли не менее чем через час после первого перемешивания. Материалы находятся при температуре окружающей среды. Вода поглощается карбонатом натрия и становится плохо доступной для СаО. Вода позволяет снизить склонность к сыпучести за счет когезионного эффекта на мелкие частицы.

Исходная смесь для известково-натриевого стекла содержит: воду от 0 до 3%, песок от 65 до 75%, карбонат натрия от 10 до 15%, известь от 10 до 25%, магнезию от 0 до 6%, очистители, красители и отбеливатели от 0 до 2%.

Боросиликатное стекло содержит: 7 13% триоксида бора (B2O3), 4-8% оксидов щелочных металлов (Na2O; K2O), 2-7% глинозема (Al2O3), 0-5%) других оксидов щелочных металлов (СаО, MgO…). Боросиликатное стекло, содержащее СаО, может быть получено из исходной смеси согласно изобретению.

Стекольная печь 1, показанная на фиг. 4, имеет по меньшей мере одну горелку с замкнутым контуром и по меньшей мере одну горелку на своде. Горелка с замкнутым контуром ориентирована по существу горизонтально вблизи впуска для окислителя. Пламя распространяется по существу горизонтально над ванной. В начале нагрева ванна состоит из расплавляемого сырья, то есть исходной смеси стекла, а затем расплавленного стекла в процессе производства, постепенно превращающегося в промышленное стекло желаемого качества. Горелка на своде ориентирована по существу вертикально в верхней стенке печи. Пламя распространяется по существу вертикально к ванне.

Стекольная печь 1 содержит резервуар 2 для расплавленного стекла. Стекольная печь 1 содержит камеру 4 сгорания, расположенную над ванной расплавленного стекла, и верхнюю стенку 5, состоящую из свода 5а и вертикальных частей, называемых вертикальными стойками (по длине) или торцами (по ширине) 5b, ограничивающими камеру 4 сгорания. Стекольная печь 1 содержит по меньшей мере одну горелку 6 с замкнутым контуром, в которую подают жидкое топливо или газ. Стекольная печь 1 содержит по меньшей мере одну горелку 38 на своде, в которую подают жидкое топливо или газ. Стекольная печь 1 содержит впуск 7 для окислителя. Окислителем может быть воздух и/или кислород.

Горелка 38 установлена на своде 5а. Пламя горелки 38 направлено к верхней поверхности ванны сверху вниз. Горелка 38 расположена так, что ее пламя находится вне зоны, где движение газа, создаваемого горелкой 6, является максимальным. Горелка 38 расположена по существу в верхней части свода 5а. Горелка 38 расположена по существу посередине печи 1 в направлении ширины.

В одной из вертикальных стоек предусмотрено отверстие или ниша 36, позволяющая подавать в печь 1 сырье для плавления, в частности исходную смесь. Элементы для извлечения очищенного стекла не показаны.

Резервуар 2 и верхняя стенка 5 выполнены из огнеупорных материалов, усиленных внешней металлической конструкцией, удаленной от высокотемпературных зон. Горелка 6 имеет пламя, ориентированное горизонтально в камере 4 сгорания. Горелка 6 установлена на впуске 7 для окислителя.

Стекольная печь 1 содержит выпуск 8 для дымовых газов, образованный в одной из вертикальных стенок 5b над ванной расплавленного стекла. Горелка 6 и выпуск 8 для дымовых газов могут быть выполнены на одной короткой стороне, так что пламя указанной горелки 6 и дымовые газы образуют U-образный путь в камере 4 сгорания. В обычной терминологии U-образный путь называется контуром. Горелка 6 и выпуск 8 для дымовых газов могут быть параллельными. Горелка 6 и выпуск 8 для дымовых газов выходят в камеру 4 сгорания.

Ниже по потоку относительно выпуска 8 для дымовых газов в направлении движения дымовых газов установка содержит дымоход. Дымоход представляет собой по существу горизонтальный канал для дымовых газов. Дымоход сообщается по текучей среде с камерой 4 сгорания через выпуск 8 для дымовых газов. Дымоход выполнен из огнеупорных материалов, усиленных внешней металлической конструкцией, удаленной от высокотемпературных зон. Дымоход не имеет клапана. Дымоход подводит дымовые газы к вытяжной трубе или рекуператору тепла или в регенератор для нагрева окислителя.

Совместное использование горелки 6 с замкнутым контуром и горелки 38 на своде обеспечивает высокий коэффициент полезного действия и остекление поверхности ванны. Остекление представляет собой быстрое плавление зоны поверхности ванны, подверженной действию пламени горелки 38 на своде. Быстрое плавление предотвращает высвобождение пыли из указанной области. Остекление достигается быстрее, чем без горелки 38 на своде и гранулированного стекловидного силиката натрия.

Кроме того, были проведены испытания, касающиеся времени задержки D между смешиванием (действием перемешивания) воды, песка и карбоната натрия и добавлением оксида кальция (негашеной извести) в зависимости от температуры Tmp соответствующих исходных материалов при средней температуре окружающей среды во время хранения и измеренном уровне влажности Н смеси песка/соды. Глинозем, например в виде полевого шпата, фельдшпатоида и/или прокаленного глинозема, также смешивают с водой, песком и карбонатом натрия. Эти испытания относятся к фиг. 7-10. Измеренная температура отложена по оси ординат, а время по оси абсцисс. Кривые выполнены по оси абсцисс относительно общего ориентира в момент введения негашеной извести в смеситель, ранее содержащий исходную смесь. Время D составляет 20 мин для испытаний 1, 5 и 6 и до 60 мин для испытания 7.

В данном случае воду добавляли в сухой песок и перемешивали в течение 3 минут. Затем карбонат натрия и глинозем смешивали с влажным песком в течение 2 минут. Измеряли уровень влажности Н и температуру Т исходной смеси. Вода, присутствующая до введения карбоната натрия и глинозема, реагирует с карбонатом натрия путем реакции гидратации карбоната натрия с повышением температуры на несколько градусов. Карбонат натрия реагирует с указанной водой, по меньшей мере при испытаниях согласно кривым 1-3. Свободная вода остается в испытании согласно кривой 4, потому что последующее добавление оксида кальция вызывает сильное и резкое повышение температуры. В испытаниях согласно кривым 1-3 по существу не остается свободной воды, поскольку последующее добавление оксида кальция не вызывает повышения температуры. Кроме того, добавление воды с целью проверки более чем через час после добавления оксида кальция вызывает сильное и резкое повышение температуры.

Позже добавляли оксид кальция и перемешивали. Перемешивание осуществляли в смесителе типа бетономешалки вместимостью 150 литров. Для каждого испытания использовали следующие количества: 19-20 кг. Природа и происхождение сырья одинаковы для испытаний 1-10. Наконец, испытания 1-10 были выполнены одним и тем же человеком по одному и тому же протоколу с одной и той же бетономешалкой и с одинаковой скоростью вращения. Выполнение и точность измерения соответствуют полупромышленным испытаниям, которые ближе к реальности производственного цикла, чем к лаборатории фундаментальных исследований, и целью которых является выявление явлений, происходящих в промышленном масштабе. Используемые массы: 13 кг песка, 4 кг карбоната натрия, 2 кг оксида кальция, 0,24 кг глинозема и воды для достижения целевого процентного содержания.

Песок имеет следующий состав: SiO2 - по меньшей мере 99%, Al2O3 - менее 1%, K2O - менее 0,1%, TiO2 - менее 0,03%, Fe2O3 - менее 0,015%. Остальные элементы присутствуют в следовых количествах. Песок имеет размер гранул D50 от 0,20 до 0,25 мм. Песок имеет размер гранул с не более чем 3% остатка на сите калибром 0,355 мм и не более чем 1% остатка на сите калибром 0,125 мм.